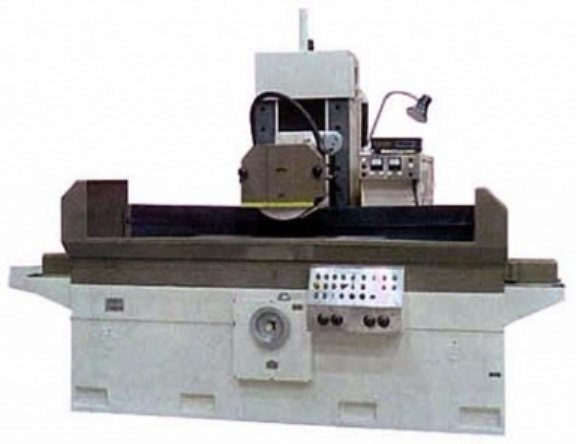

СТАНОК ПЛОСКОШЛИФОВАЛЬНЫЙ 3Д711ВФ11

Станки плоскошлифовальные с крестовым столом и горизонтальным шпинделем предназначены для шлифования плоских поверхностей периферией абразивного или алмазного круга различных деталей, закрепленных на зеркале стола, магнитной, электромагнитной плите и в приспособлении, из стали, чугуна и других материалов. В пределах, допустимых кожухом шлифовального круга, возможна обработка торцом круга вне цикла. С применением приспособлений для правки абразивных кругов (дополнительных шлифовальных головок, приспособлений для деления), установки и крепления деталей возможно шлифование наклонных и фасонных поверхностей, пазов и уступов. Станки имеют автоматический программированный съем припуска, при котором обеспечиваются черновая автоматическая вертикальная подача с переходом в цикле на чистовую, отключение чистовой подачи при достижении заданного размера, выхаживание и отскок шлифовального круга.

В станках предусмотрены автоматическая поперечная подача, автоматический реверс суппорта, вывод стола в зону загрузки.

| Цена с НДС за 1шт | По запросу |

| Срок поставки | 60 раб/дней |

| Гарантийный срок | 12 месяцев |

| Доставка | По договоренности |

| ПНР (пусконаладочные работы) |

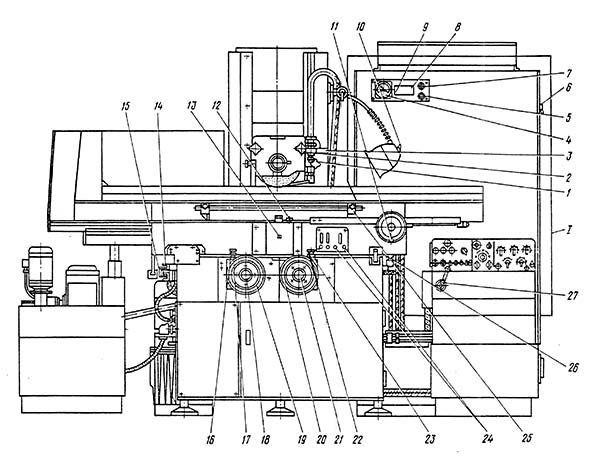

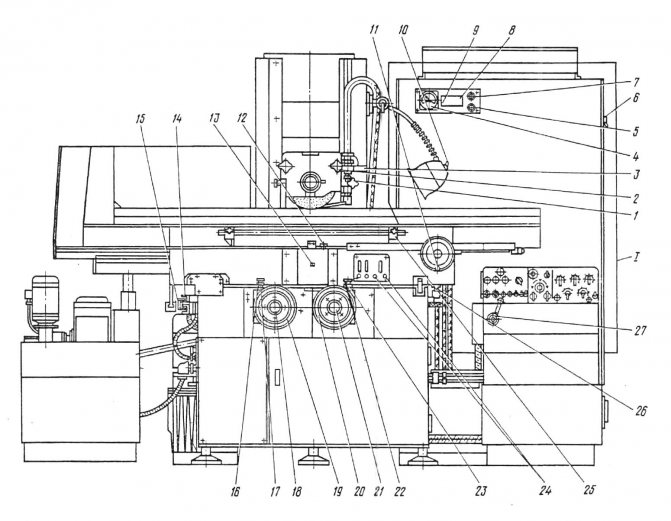

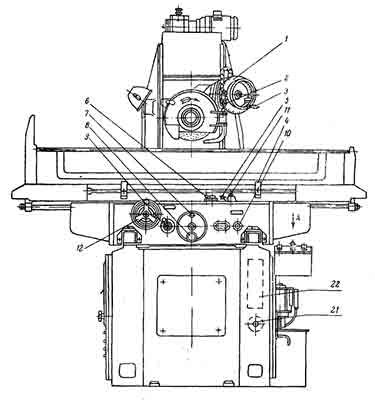

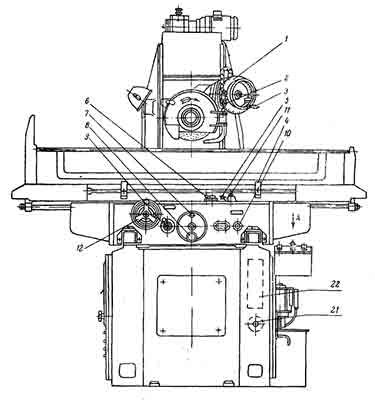

Расположение составных частей плоскошлифовального станка 3Е711ВФ1

Расположение составных частей плоскошлифовального станка 3Е711ВФ1

Перечень составных частей станка 3Е711ВФ1, 3Е711АФ1

- Станина

- Устройство отсчета вертикальных перемещений

- Датчик контроля размера изделия

- Суппорт крестовый — 3E711В.20. — 3Е711АФ1.20.

- Стол — 3E711В.21. — 3Е711АФ1.21.

- Кожух шлифовального круга — 3E711ВФ1.34.1. — 3E711ВФ1.34.1.

- Фланцы для шлифовального круга — 3E711ВФ1.39. — 3E711ВФ1.39.

- Механизм поперечной подачи — 3E711ВФ1.22.2. — 3E711ВФ1.22.2.

- Направляющая левая поперечная — 3E711В.13. — 3E711В.13.

- Ограждение — 3E711В.23. — 3E711В.23.

- Механизм поперечного реверса — 3E711ВФ1.24. — 3E711ВФ1.24.

- Механизм фиксации суппорта — 3E711В.27. — 3E711В.27.

- Механизм вертикальной подачи — 3E711ВФ1.32. — 3E711ВФ1.32.

- Смазка станка — 3E711В.72. — 3E711В.72.

- Кран — 3E711ВФ1.73.1. — 3E711ВФ1.73.1.

- Механизм отсчета поперечных перемещений — 3E711ВФ1.15. — 3E711ВФ1.15.

- Механизм ручного перемещения стола — 3Е711ВФ1.25.2. — 3Е711ВФ1.25.2.

- Гидростанция — 3Е711В.00.-01 — 3Е711В.00.-01

- Электрооборудование. Пульт управления — 3Е711ВФ1.84. — 3Е711ВФ1.84.

- Гидроцилиндр — 3Е711ВФ1.74. — 3Е711ВФ1.74.

- Головка шлифовальная — 3Е711ВФ1.30. — 3Е711ВФ1.30.

- Привод шлифовального круга — 3Е711ВФ1.18.1. — 3Е711ВФ1.18.1.

- Редуктор вертикальной подачи — 3Е711ВФ1.36. — 3Е711ВФ1.36.

- Установка смазки шлифовальной головки — 3Е711ВФ1.71.1. — 3Е711ВФ1.71.1.

- Охлаждение 3Е711ВФ1.60. — 3Е711АФ1.60.

- Сборник 3Е711ВФ1.61. — 3Е711ВФ1.61.

- Электрооборудование. Размещение на станке 3Е711ВФ1.80. — 3Е711АФ1.80.

- Электрооборудование. Блок поперечной подачи 3Е711ВФ1.81.1. — 3Е711ВФ1.81.1.

- Электрооборудование. Привод вертикальной подачи — 3Е711ВФ1.82. — 3Е711ВФ1.82.

- Электрооборудование. Размещение в шкафу — 3Е711ВФ1.83. — 3Е711АФ1.83.

- Электрошкаф — 3Е711ВФ1.86.1. — 3Е711ВФ1.86.1.

Технические данные и характеристики станка 3Е711В

| Наименование параметра | 3Г71 | 3Е711В |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | В | В |

| Наибольшие размеры обрабатываемых изделий (длина х ширина х высота), мм | 630 х 200 х 320 | 630 х 200 х 375 |

| Наибольшая высота обрабатываемых изделий при наибольшем диаметре шлифовального круга, мм | 325 | |

| Наибольшая высота обрабатываемых изделий при наименьшем диаметре шлифовального круга, мм | 375 | |

| Расстояние от оси шпинделя до зеркала стола, мм | 80…445 | 500 |

| Наибольшая масса обрабатываемых изделий, кг | 220 | |

| Точностные параметры, максимально достигаемые на образце-изделии | ||

| Размер образца-изделия, мм | 380 х 120 х 80 | |

| плоскостность, мкм | 4 | |

| параллельность, мкм | 5 | |

| шероховатость поверхности, обработанной периферией шлифовального круга, Ra | 0,16 | |

| Перпендикулярность траектории поперечного перемещения стола к направлению его продольного перемещения, мкм | 25 | |

| Рабочий стол станка | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 630 х 200 | 630 х 200 |

| Наибольшее ручное продольное перемещение стола, мм | 710 | 700 |

| Скорость продольного перемещения стола (бесступенчатое регулирование), м/мин | 5..20 | 2..35 |

| Перемещение стола за один оборот маховика механизма продольного перемещения, мм | 15,3 | |

| Суппорт стола. Механизм поперечной подачи стола | ||

| Наибольшее ручное поперечное перемещение стола/ автоматическое, мм | 235 | 250/ 245 |

| Цена деления лимба маховика поперечного перемещения стола, мм | 0,05 | |

| Цена деления лимба микрометрической подачи поперечного перемещения стола, мм | 0,01 | |

| Автоматическая поперечная подача на каждый ход стола (бесступенчатое регулирование), мм | 0,3…4,2 | 0,3..30 |

| Ускоренное перемещение крестового суппорта стола, м/мин | 1,5 | |

| Шлифовальная головка. Шлифовальный круг | ||

| Наибольшее вертикальное перемещение шлифовальной головки, мм | 365 | |

| Ускоренное вертикальное перемещение шлифовальной головки, м/мин | 0,27 | |

| Размеры шлифовального круга, мм | 250 х 32 х 76 | 250 х 40 х 76 |

| Число оборотов шлифовального круга в минуту | 2740 | |

| Наибольшая скорость резания, м/с | 35 | |

| Цена деления лимба маховика вертикального перемещения, мм | 0,001 | 0,002 |

| Цена деления лимба тонкой вертикальной подачи, мм | 0,0005 | |

| Автоматическая подача вертикального перемещения (ступенчатая с шагом 0,005), мм | 0,005…0,05 | – |

| Автоматическая подача вертикального перемещения (ступенчатая с шагом 0,002), мм | – | 0,08..0,002 |

| Электрооборудование и привод станка | ||

| Количество электродвигателей на станке | 5 | 7 |

| Электродвигатель привода шпинделя шлифовального круга, кВт | 2,2 | 4 М1 |

| Электродвигатель гидропривода стола, кВт | 1,1 | 3,0 М2 |

| Электродвигатель вентилятора охлаждения масла в гидростанции, кВт | – | 0,09 М3 |

| Электродвигатель привода поперечной подачи, кВт | – | 0,18 М11 |

| Электродвигатель ускоренного перемещения шлифовальной головки, кВт/ об/мин | 0,18 | 0,55 М8 |

| Электродвигатель насоса охлаждения, кВт/ об/мин | 0,125 | 0,15 М6 |

| Электродвигатель магнитного сепаратора в комплекте с агрегатом, кВт | 0,08 | 0,12 М7 |

| Общая установленная мощность всех электродвигателей, кВт | 3,685 | 8,09 |

| род тока питающей сети | 50Гц, 380/220 В | 50Гц, 380 В |

| Габариты и масса станка | ||

| Габарит станка (длина х ширина х высота), мм | 1870 х 1550 x 1980 | 2000 х 1770 х 1920 |

| Масса станка, кг | 2000 | 2550 |

Список литературы:

Станки плоскошлифовальные 3Е711ВФ1, 3Е711АФ1, 3Е711В, 3Е721ВФ1-1, 3Е721АФ1-1, 3Е721В-1, 3Е711В-1, 3Е710А. Руководство по эксплуатации, 1978 Станок плоскошлифовальный 3Е711В. Руководство по эксплуатации. Электрооборужование, 1983

Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

Куликов С.И. Хонингование, 1973

Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

Лоскутов В.В. Шлифование металлов, 1985

Лоскутов В.В. Шлифовальные станки, 1988

Лурье Г.Б. Шлифовальные станки и их наладка,1972

Лурье Г.Б. Устройство шлифовальных станков,1983

Меницкий И.Д. Универсально-заточные станки ,1968

Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

Попов С.А. Шлифовальные работы, 1987

Терган В.С. Шлифование на круглошлифовальных станках, 1972

Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

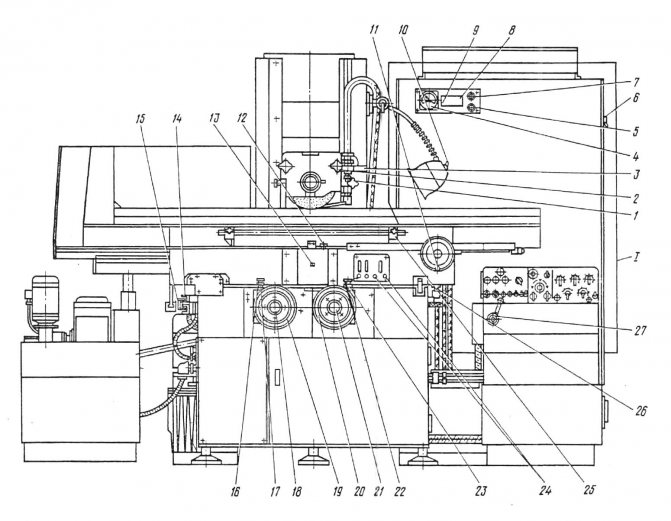

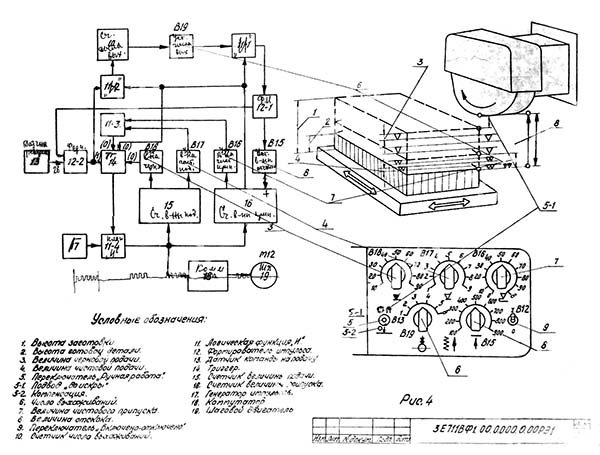

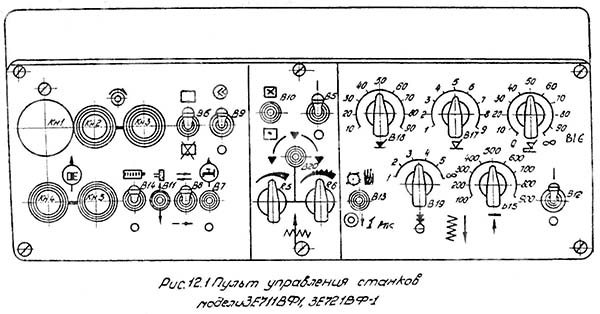

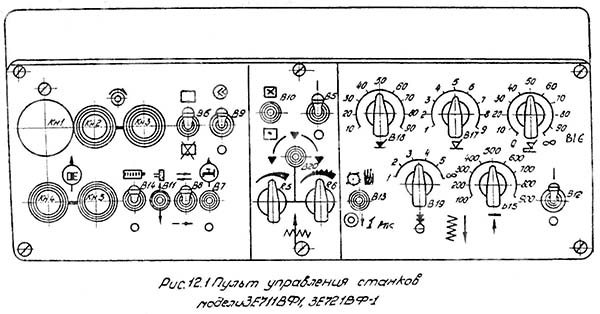

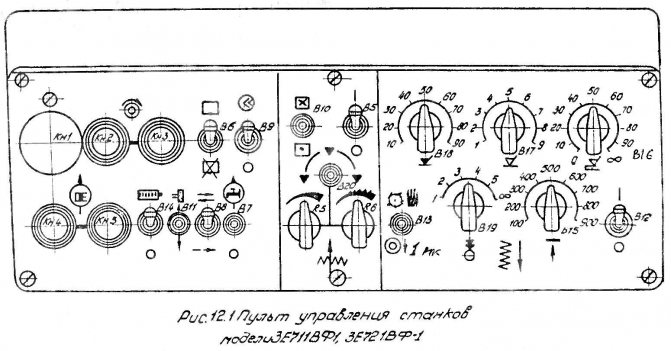

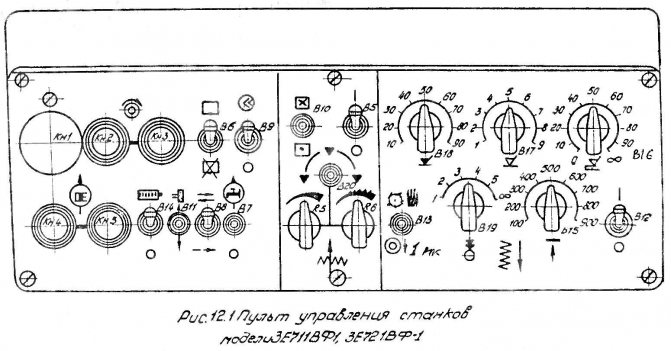

Расположение органов управления плоскошлифовальным станком 3Е711ВФ1

Расположение органов управления плоскошлифовальным станком 3Е711ВФ1

Перечень органов управления станком 3Е711ВФ1

- Кронштейн установки индикатора

- Кронштейн установки головки микрометрической

- Рукоятка крана охлаждения

- Амперметр контроля нагрузки шлифовального круга

- Лампа «Heт смазки»

- Вводной автомат

- Лампа «Станок включен»

- Индикация «Шаговый привод включен»

- Индикация величины вертикальной подачи

- Тумблер «Освещение включено-отключено»

- Маховик ручного продольного перемещения стола

- Болт фиксации крестового суппорта

- Рычаг продольного реверса

- Упор регулирования величины поперечного хода

- Упор ограничения поперечного хода

- Рукоятка включения тонкой поперечной подачи

- Маховик тонкой поперечной подачи

- Кнопка «Поперечная подача ручная-автоматическая»

- Маховик поперечной подачи

- Маховик вертикальной подачи

- Кнопка «Вертикальная подача ручная-автоматическая»

- Маховик тонкой вертикальной подачи

- Рукоятка включения тонкой вертикальной подачи

- Винты стравливания воздуха из гидроцилиндра

- Упоры регулирования длины продольного хода стола

- Кронштейн установки индикатора

- Рукоятка «Пуск — стоп стола» регулирования скорости стола

- Лампа «размер готов» —

- Лампа «Чистовая подача» —

- Лампа «Черновая подача» —

- Переключатель «Установка величины отскока шлифовального круга»

- Тумблер «Вертикальная подача включена — отключена»

- Переключатель «Установка числа ходов выхаживания»

- Переключатель «Установка величины чистового припуска»

- Переключатель «Установка величины чистовой вертикальной подачи»

- Переключатель «Установка величины черновой вертикальной подачи»

- Переключатель «Поперечная подача автоматическая — ручная»

- Переключатель «Прерывистая, комбинированная — непрерывная поперечная подача»

- Тумблер «Поперечная подача вперед-назад»

- Переключатель «Работа вне цикла — работа в цикле»

- Кнопка «Стоп шлифовального круга»

- Кнопка «Пуск шлифовального круга»

- Кнопка «Общий стоп»

- Кнопка «Пуск гидропривода»

- Кнопка «Стоп гидропривода»

- Тумблер «Пуск смазки, охлаждение включено-отключено»

- Тумблер «Охлаждение включено-отключено»

- Тумблер «Шлифовальная головка вниз — вверх»

- Тумблер «Пуск стола — загрузка» —

- Тумблер «Электромагнитная плита включена — отключена»

- Тумблер «Приспособление включено-отключено»

- Регулятор установки скоростей непрерывной поперечной подачи

- Регулятор установки величины прерывистой поперечной подачи

- Тумблер «Ручное управление вертикальной подачей-компенсацией»

- Переключатель размера детали включено-отключено

- Регулятор скоростей перемещения шлифовальной головки

- Тумблер переключения подач

- Кнопка «Ускоренная поперечная подача»

- Переключатель «Вертикальная подача автоматическая – ручная — ускоренная»

- Регулятор «Грубая регулировка величины поперечной подачи»

- Регулятор «Тонкая регулировка величины поперечной подачи»

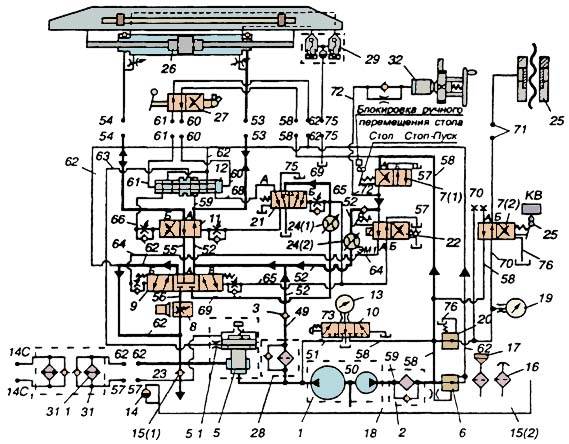

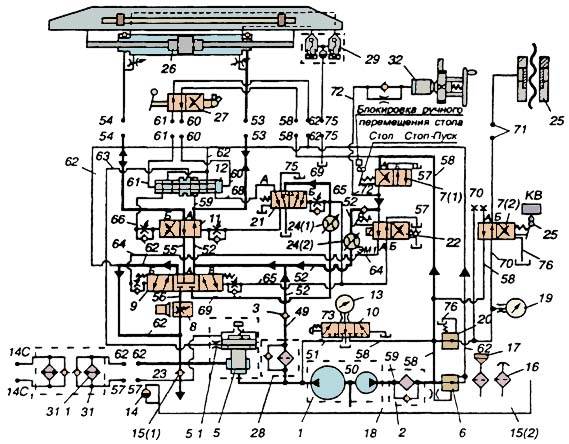

Работа гидропривода и взаимодействие узлов шлифовального станка 3Г71М

Гидропривод станка включается в работу нажатием на кнопку «Пуск гидропривода» с последующей установкой крана гидропанели 17 в положение «Пуск». Поток масла, нагнетаемый лопастным насосом 2, через фильтр 4 по трубопроводу 12 поступает в центральную проточку реверсивного золотника 25 панели 17. При положении золотника 25, как показано на схеме, основной поток поступает в левую проточку и по трубопроводу 18 в гидроцилиндр 20 перемещения стола. Стол движется в направлении стрелки. Слив из гидроцилиндра 20 происходит по трубопроводу 21 через дроссель 14, клапан II в гидробак I.

Скорость перемещения стола регулируется дросселем 14. Перемещение стола вправо происходит до момента, пока упор 19, связанный со столом, не перебросит рычаг реверса 23, который через систему рычагов произведет переключение золотника управления 24 в левое положение. При этом правая торцевая камера золотника реверса соединяется с давлением, золотник 25 перемещается влево, в результате чего происходит реверс стола. Трубопровод 21 становится напорным, трубопровод 18 — сливным. Стол движется в обратном направлении до тех пор, пока упор 22 не перебросит рычаг 23 в обратное положение.

Далее цикл повторяется аналогично выше описанному.

Автоматическая вертикальная подача осуществляется с включением электромагнита реверсивного золотника 28.

Поток масла по трубопроводу 12 через реверсивный золотник и трубопровод 27 поступает в нижнюю полость моментного гидроцилиндра, из верхней полости масло по трубопроводу 26 через золотник и трубопровод 29 сливается в гидробак. Происходит поворот флажка по часовой стрелке. Через систему шестерен вращение передается на винт вертикальной подачи. Происходит вертикальная подача шлифовальной головки.

При отключении электромагнита трубопровод 26 становится напорным, трубопровод 27 — сливным. Флажок возвращается в исходное положение

Смазка направляющих стола и крестового суппорта, винта и направляющих вертикальной подачи и винта поперечной подачи производится от трубопровода 13 через фильтр 10 и трубопровод 15.

Расход масла на смазку направляющих стола и крестового суппорта регулируется дросселем 16.

Подача масла на смазку винта и направляющих вертикальной подачи и винта поперечной подачи включается периодически нажатием на кнопку 9.

Излишки масла, поступающие с направляющих стола и крестового суппорта, по трубопроводам 7 и 8 сливаются в гидробак.

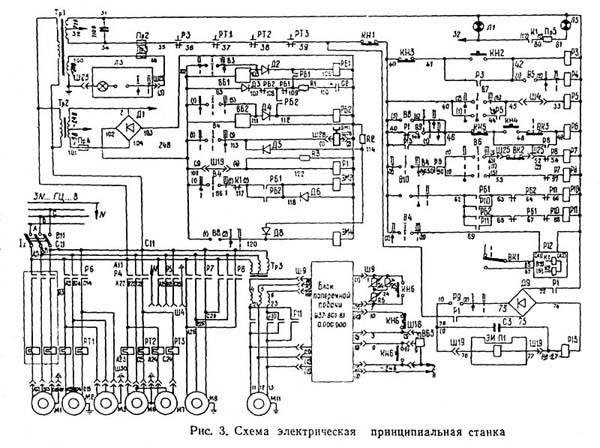

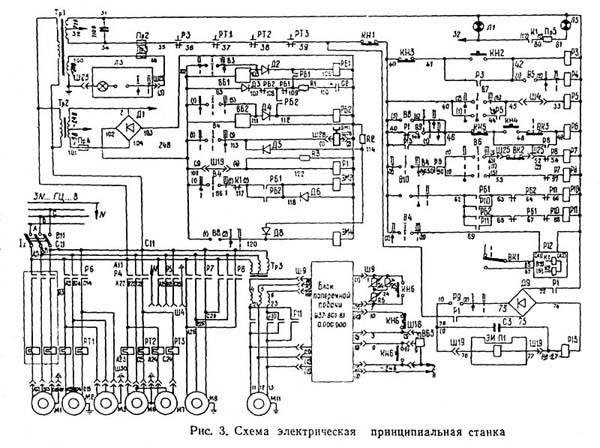

Цветная электросхема плоскошлифовального станка 3Е711В1

На рис. 4 представлена функциональная схема бесконтактного асинхронного тиристорного электропривода поперечной подачи. Она содержит следующие функциональные элементы: Tp3 — трехфазный питающий трансформатор; ВБЗ — бесконтактный конечный выключатель; ПТК – пусковой тиристорный коммутатор; TТK — тормозной тиристорный коммутатор; ФИ1 — формирователь импульса управления тиристором ПТК; ФИ2 — формирователь импульса управления тиристором ТТК; ЭВД — элемент временного дозирования величины поперечной подачи; КГ — контур гашения тиристора ПТК; КБ — контур блокировки; МІІ — исполнительный электродвигатель. Приведенная функциональная схема дает четкое представление о взаимосвязи и взаимодействии функциональных элементов привода. Во время работы станка при каждом реверсе его стола на отработку очередной поперечной подачи сигнал с ВБЗ через ФИІ поступает на ПТК, который одновременно подает питающее напряжение от трансформатора Тр3 на электродвигатель М11 и включает ЭВД. При этом электродвигатель М11 начинает отработку заданной подачи, а ЭВД — отсчет времени дозирования величины перемещения. В момент истечения установленного времени дозирования величины перемещения сигнал с ЭВД поступает на КГ, который отключает ПТК, снимая тем самым напряжение питания с электродвигателя M11. Сразу же после отключения ПТК сигнал с него через ФИ2 доступает на ТТК, который, включившись, тормозит электродвигатель МІІ. Для предотвращения срыва подачи во время протекания переходных процессов, связанных с отключением ПТК и торможением электродвигателя M11, сигналы с КГ и ТТК поступают на КБ, который выдает сигнал запрета на ФИ1, препятствующий прохождению команды на начало следующей подачи до тех пор, пока не закончена полностью обработка предыдущей.

Подробно особенности, построение и работу функциональных элементов привода, их связь и взаимодействие друг с другом рассмотрим на примере схем электрических принципиальных (рис. 3, 4).

Tp3 — питающий трехфазный трансформатор

Тр3 выполняет ряд функций в схеме привода. Он является источником питания всех функциональных элементов схемы привода, за исключением ВБЗ И ФИ1. Трансформатор Тр3 обеспечивает минимальность различий в схеме привода при установке его на станки, поставляемые на экспорт, в этом случае все изменения в схеме привода сводятся лишь к применению питающего трансформатора с напряжением первичних обмоток, соответствующим напряжению питающей сети.

Tp3 частично выполняет функции предвключенных активно-индуктивных сопротивлений, улучшающих переходные процессы и энергетику привода. Вторичные обмотки трансформатора ТрЗ одними концами подключены к ПТК, а другими – к исполнительному электродвигателю М11 и ТТК.

ПТК — пусковой тиристорный коммутатор

ПТК состоит из трехфазного вводного выпрямительного моста Д1, в цепь постоянного тока которого последовательно включены предохранитель Пр1, низкоомный резистор R1 и пусковой тиристор ДУ1. Параллельно тиристору ДУ1 подключена цепь, состоящая из последовательно включенных конденсатора C1 и резисторов R2 и RЗ. Эта цель предохраняет тиристор ДУ1 от чрезмерной скорости нарастания на нем прямого напряжения (dU/dt) пр., которая должна удовлетворять условию (dU/dt) пр.

К переменным входам выпрямителя Д1 подключены одними концами вторичные обмотки трансформатора Тр3. В исходном состоянии привода (пауза) тиристор ДУ1 закрыт: все напряжение вторичных обмоток трансформатора Tр3 через выпрямитель Д1 приложено к нему, и электродвигатель М11 обесточен. При команде на подачу тиристор ДУ1 открывается под воздействием управляющего импульса, поступающего на него с ФИ1, вторичные обмотки трансформатора Tp3 как бы соединяются звездой и к электродвигателю M11 прикладывается напряжение — начинается подача.

Резисторы R1 и RЗ выполняют двоякие функции. На резисторе R1 в момент начала подачи при открывании тиристора ДУ1 возникает падение напряжения, которое в качестве питающего поступает на ЭВД. В результате этого обеспечивается синхронизация начала подачи с началом отсчета времени ее дозирования, что важно для обеспечения точности привода и исключения необходимости применения отдельного источника питания для ЭВД. Резистор R1 выполняет также роль дополнительного активного предвключенного сопротивления, оказывающего наряду с трансформатором Тр3 положительное влияние на улучшение переходных процессов и энергетики привода. Резистор RЗ входит в состав RC-цепи, защищающей тиристор ДУ1 от чрезмерной скорости нарастания прямого напряжения, и, кроме того, выполняет функцию связующего элемента между ПТК и ФИ2, поскольку после истечения времени дозирования величины подачи при закрывании тиристора ДУ1 падение напряжения, возникающее на резисторе R3, подается на ФИ2 в качестве питающего.

ЭВД — элемент временного дозирования величины поперечной подачи

ЭВД построен на принципе регулируемого RC-контура с пороговым спусковым устройством. Он состоит из элементов стабилизации подводимого напряжения — резистора R6 и стабилитрона Д4; времязадающих элементов — электролитического конденсатора C3; переменных резисторов R4 — регулятора поперечной подачи, R6 — подстроечного регулятора, R5 — ограничителя максимальной поперечной подачи (эти сопротивления смотри на главной схеме на выходе блока поперечной подачи); элементов порогового спускового устройства — транзисторов прямой проводимости Т2 и обратной проводимости T1, стабилитрона Д6, выполняющего функцию порогового элемента, резисторов R7, R8, R9, R1O. Резистор R1O выполняет роль согласующего элемента между ЭВД и КГ. Работает ЭВД следующим образом. В момент начала подачи возникающее в ПТК на резисторе R1 падение напряжения поступает на вход ЭВД, а затем стабилизируется стабилитроном Д4 и подается на времязадающие элементы. Конденсатор С3 начинает заряжаться через регуляторы поперечной подачи, от установки которых зависит постоянная времени его заряда. Как только конденсатор C3 зарядится до напряжения, равного напряженир пробоя стабилитрона Д6, транзистор Т2 начнет приоткрываться. В результате действия положительной обраной связи по цепям, создаваемым в пороговом спусковом устройстве транзистором Т1, обеспечивается лавинность открывания транзистора Т2. Транзистор Т2, открывшись, подает импульс напряжения на КГ, являющийся командой на закрывание тиристора ДУ1 ПТК и окончание подачи. Таким образом, временем дозирования величины подачи является время, необходимое для заряда конденсатора C3 от нуля до напряжения, равного опорному напряжению стабилитрона Д6. Падением напряжения на эмиттер-базовом переходе транзистора Т2 ввиду его малости пренебрегаем. С целью ускорения возврата ЭВД в исходное состояние после того, как тиристор ДУ1 ПТК закроется и электродвигатель М11 обесточится, параллельно регуляторам подачи подключен диод Д5, создающий низкоомную цепь разряда конденсатора C3: C3-R4-R6-Д5– СЗ.

КГ — контур гашения тиристора ПТК

КГ состоит из последовательной цепи, в которую входят диод Д7 и гасящий тиристор ДУЗ, конденсатор C4 и катушки индуктивности L. КГ подключен параллельно тиристору ДУ1 ПТК. В исходном состоянии схемы, когда ПТК закрыт и электродвигатель М11 обесточен, конденсатор C4 через диод Д7 заряжен до напряжения, равного напряжению, приложенному к тиристору ДУ1 ПТК.

После начала отработки подачи это напряжение на конденсаторе C4 продолжает сохраняться, поскольку диод Д7 включен по отношению к нему в непроводящем направлении, а тиристор ДУЗ закрыт (разряд конденсатора C4 по цепям утечки во время обработки подачи незначителен и им можно пренебречь). После истечения времени дозирования величины подачи тиристop ДУЗ открывается и приводит в действие контур гашения КГ, представляющий собой колебательнй LC-контур. Во время первого полупериода колебаний тока в контуре по цепи С4-ДУЗ-ДУ1- L-C4 происходит перезаряд конденсатора C4, а во время второго полупериода — по цепи C4-L-ДУІ-Д4-Д7 –C4 — гашение тиристора ДУ1 ПТК. После того как тиристор ДУ1 закроется, конденсатор C4 вновь зарядится и КГ придет в исходное состояние.

ФИ2 — формирователь импульса управления тиристором ТТК

ФИ2 состоит из импульсного трансформатора ИТр1 и диодов Д1O — в цепи первичной обмотки и Д11 — в цепи вторичной обмотки, предотвращающих появление на управляющем переходе тиристора TTK ложных импульсов. Первичная обмотка ФИ2 диода Д10 подключена к резистору R3 ПТК, а вторичная — через диод Д11 к управляющему переходу тиристора ДУ2 ТТК. Работает ФИ2 следующим образом. После истечения времени дозирования величины подачи, как только тиристор ДУ1 ПТК закроется и электродвигатель М11 обесточится, к первичной обмоткө ИТр1 ФИ2 в момент срабатывания защитной RC-цели тиристора ДУ1 ПТК прикладывается через диод Д10 импульс напряжения, снимаемый с резистора RЗ ПТК. Появившийся вслед за этим трансформированный импульс напряжения на вторичной обмотке импульсного трансформатора Итр1 прикладывается через диод Д11 к управляющему переходу тиристора ДУ2 ТТК, включая, таким образом, тормозную систему привода.

TТK — тормозной тиристорный коммутатор

ТТК содержит трехфазный выпрямитель Д2, подключенный переменными входами к электродвигателю M11. В цепь постоянного тока этого моста последовательно включены тормозной тиристор ДУ2 и отсекающий диод ДЗ. Параллельно этим элементам подключена С-цепь, состоящая из резистора R4 и конденсатора C2 и служащая для защиты тиристора ДУ2 от чрезмерной скорости нарастания на нем прямого напряжения (dU/dt) пр. Параллельно управляющему переходу тиристора ДУ2 подключен согласующий резистор R5. ТТК работает следующим образом. Во время отработки приводом подачи, как только время дозирования величины подачи истечет, ПТК закроется и с ФИ2 на ТТК поступит управляющий импульс, откроется тормозной тиристор ДУ2. При этом обмотки электродвигателя М11 через мост Д2, тиристор ДУ2 и диод ДЗ оказываются как бы закороченными, в результате чего электродвигатель М11 тормозится. Для закрывания тормозного тиристоpa ДУ2 не требуется специальное гасящее устройство, поскольку тормозной процесс является самозатухающим и, следовательно, тиристор ДУ2 закроется, как только протекающий до нему ток во время торможения электродвигателя станет меньше тока его удержания. После того, как тормозной тиристор ДУ2 закроется, ТТК придет в исходное состояние.

ФИ1 – формирователь импульса управления тиристором ПТК

Для начала очередной подачи команда с ФИ1 должна поступить на тиристор ДУ1 ПТК. ФИ1 состоит из элементов выпрямления и фильтров питающего напряжения для бесконтактного конечного выключателя ВБЗ: диода Д15, резистора R17, электролитического конденсатора C7, резистора R16, согласующего ФИ1 с ВБЗ; элементов помехоподавления: конденсатора С6, резистора R15, отсекающего стабилитрона Д14; элементов усиления и формирования управляющего импульса: транзисторов обратной проводимости Т3 и прямой проводимости Т4, резисторов R13 и R14, развязывающих диодов Д12 и Д1З и дифференцирующего конденсатора С5. Работает ФИ1 следующим образом. В исходном состоянии ФИ1, когда сигнала на начало подачи нет, напряжение на выходе ВБЗ меньше опорного напряжения стабилитрона Д14. Все это напряжение оказывается поэтому приложенным к стабилитроңу Д14, а транзисторы Т3 и Т4 закрыты, и импульс управления на ПТК не поступает. Во время команды на начало подачи на выходе ВБЗ появляется импульс напряжения, значительно превышающий опорное напряжение стабилитрона Д14, в результате чего стабилитрон ДІ4 oкрывается и пропускает импульс тока по цели ВБЗ-ДІ4-базо-эмиттерный переход транзистора Т3- Д13- C5-ВБЗ. При этом транзистор ТЗ открывается и пропускает по своей коллектор-эмиттерной цепи импульс эмиттер-базового тока транзистора Т4. Транзистор Т4, управляемый этим током, открывается и пропускает по своей эмиттер-коллекторной цели через диод Д12 импульс тока управления пусковым тиристором ДУ1 ПТК. Длительность этого импульса определяется временем заряда дифференцирующего конденсатора С5.

ВБЗ — бесконтактный конечный выключатель

В качестве ВБЗ в приводе применен покупной серийно изготавливаемый бесконтактный конечный выключатель БBK2O1-24, работаюий по принципу релаксационного генератора. Сигнал на его выходе появляется при каждом реверсе стола, в момент пересечения цели ВБЗ диамагнитной пластиной.

КБ — контур блокировки

Контур блокировки необходим для создания блокировочных цепей, предотвращающих возможность прохождения на ПТК импульса управления с ФИ1 на начало очередной подачи в момент гашения пускового тиристора ДУ1 ПТК или во время торможения электродвигателя M11, когда открыт тормозной тиристор ДУ2 ТТК. В первом случае это приведет к срыву гашения тиристора ДУ1 ПТК (срыв подачи), а во втором – к короткому замыканию в силовой цепи привода и сгоранию плавкой вставки предохранителя ПрІ. КБ состоит из двух диодов: Д8 и Д9, подсоединенных катодами к резистору R11. Действие контура блокировки следующее. При гашении пускового тиристора ДУ1 ПТК в начале второго полупериода колебания тока в КГ дифференцирующий конденсатор C5 ФИ1 до цепи С4-Д8-R11-C5-ДУ1-Д4-Д7 –С4 заряжается до напряжения в несколько раз большего, чем напряжение на выходе ВБЗ при ето срабатывании. Этим напряжением надежно запирается диод Д1З, предотвращая тем самым формирование управляющего сигнала на ПТК. После того как тиристор ДУ2 ТТК откроется и начнется торможение электродвигателя M11, заряд на конденсаторе C5 продолжает поддерживаться напряжением вторичных обмоток трансформатора Тр3 по цепи ТрЗ-Д2-ДУ2-Д9-R11-C5-Д1-Тр3. Трансформатор Тр3 на рис. 3 и 4 не показан, Как только принудительное торможение электродвигателя М11 закончится и тиристор ДУ2 закроется, подзаряд конденсатора C5 по цепям блокировки прекратится и он начнет разряжаться по цепи С5-R15-R16-C5. Схема придет в состояние готовности к восприятию команды на отработку очередной подачи, как только напряжение на конденсаторе C5 в процессе его разряда станет меньше напряжения на выходе ВБ3.

Осциллограммы напряжения на ответственных участках привода поперечной подачи приведены на рис. 11.

Паспорт 3Л722А Станок плоскошлифовальный с прямоугольным столом и горизонтальным шпинделем

Наименование издания: Часть 1: Руководство по эксплуатации (3Л722А.000.000 РЭ) – 41 страницаЧасть 2: Электрооборудование станка – 21 страницаЧасть 3: Схемы электрические – 47 страницЧасть 4: РГ48-3Д722-02 Комплектный гидропривод (РГ48-3Д722-02.00.000 РЭ) – 46 страницВыпуск издания: —Год выпуска издания: 1990Кол-во книг (папок): 4Кол-во страниц: 155Стоимость: ДоговорнаяОписание: Полный комплект документации

Часть 2: Электрооборудование станка1. Краткая характеристика электрооборудования2. Сведения о системе питания электрооборудования 3. Первоначальный пуск станка4. Режимы работы станка5. Схема управления станком 6. Защита, сигнализация, блокировки 7. Обслуживание, наладкаПеречень элементов электрооборудования станка8. Перечень элементов электрооборудования станка9. Сведения о содержании драгоценных металлов в станке 10. Иллюстрации — Схема электрическая принципиальная управления поперечной подачей стойки — Схема электрическая принципиальная пускателя тиристорного (3Л722А.859.000) — Осциллограмма напряжений — Функциональная схема вертикальной подачи — Функциональная схема блока поперечной подачи — Схема электрическая принципиальная элемента Т-101 — Схема электрическая принципиальная элемента Т-102 — Схема электрическая принципиальная элемента Т-103— Схема электрическая принципиальная элемента Т-402 — Схема электрическая принципиальная элемента Т-403— Схема соединений проводов штепсельных разъёмов станка — Схема расположения элементов силового коммутатора (3Л722А.854.040)— Схема расположения элементов пускателя тиристорного (3Л722А.859.000)— Составные части станка и их соединения

Часть 3: Схемы электрические— Схема электрическая соединений комплектного гидропривода (РГ48-3Д722-02) — Схема электрическая соединений (3Л722А,В.850.000Э4) — Схема электрическая принципиальная силовая часть— Схема электрическая принципиальная— Схема электрическая принципиальная силового коммутатора управления шаговым двигателем — Схема электрическая принципиальная управления поперечной подачи стойки — Схема электрическая принципиальная блока реверса стола и стойки (3Л722А.858.000) — Пускатель тиристорный схема электрическая принципиальная (3Л722А.859.000)— Схема соединений проводов штепсельных разъёмов станка

Часть 4: РГ48-3Д722-02 Комплектный гидропривод (РГ48-3Д722-02.00.000 РЭ)1. Общие сведения об изделии2. Основные технические данные и характеристики — Габаритные и присоединительные размеры комплектного гидропривода РГ48-3Д722-023. Комплект поставки 4. Указания мер безопасности5. Состав, устройство и работа изделия и его составных частей — Схема электрическая соединений комплектного гидропривода РГ48-3Д722-02— Схема гидравлическая принципиальная комплектного гидропривода РГ48-3Д722-026. Порядок установки — Схема транспортирования комплектного гидропривода РГ48-3Д722-02— Схема гидравлическая принципиальная— Блок управления 7. Характерные неисправности и методы их устранения 8. Свидетельство о приёмке 9. Свидетельство о консервации 10. Свидетельство об упаковке 11. Указания по техническому обслуживанию эксплуатации и ремонту

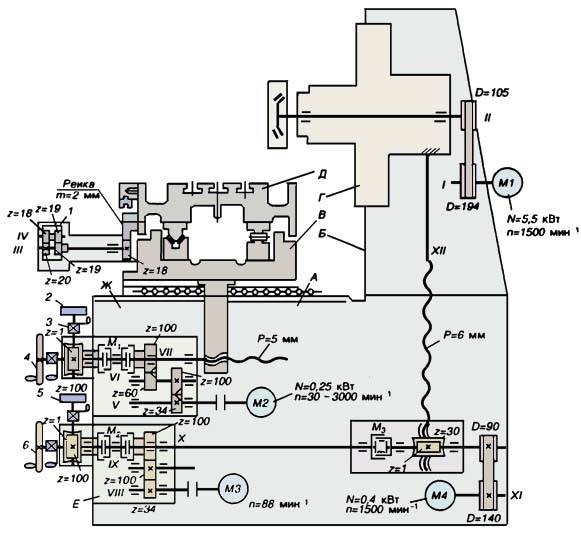

Главные устройства и передвижения

Схема, по которой собран станок и его ходы выглядят так. К станине крепят колону. По горизонтальным направляющим качений станины движется крестовый суппорт. Вместе с ним передвигается и верстак, который выполняет продольно-поступательные ходы назад. По вертикальным направляющим передвижения колоны, передвигается шлифовочная головка.

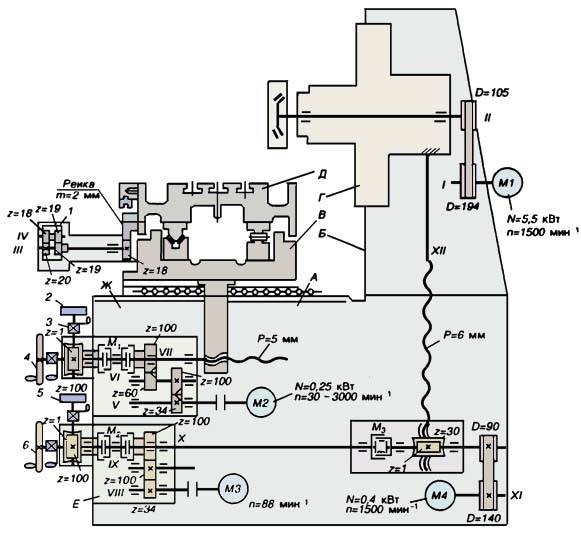

Кинематическая схема 3Е711В

Кинематическая схема 3Е711В

На внутренней нижней стороне суппорта на станок гс 3е711в закрепили:

- блок реверса поперечной подачи;

- блок реверса продольного передвижения верстака;

- блок продольного реверса верстака;

- блок поперечной реверсировки верстака;

- панель распределения;

- гидропанель.

Шлифовальный шпиндель собирают с предварительным натягом, этому способствуют высокоточные радикально-упорные подшипники, которые смазаны «непропадающей» смазкой. Гидростанция на ргс 3е711в оснащается насосом объемной регулировки. Ее схема действий заключается в создании плавного регулирования быстроты передвижения верстака.

Установочный чертеж 3Е711В

Технические данные и характеристики станка 3Е711В

| Наименование параметра | 3Г71 | 3Е711В |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | В | В |

| Наибольшие размеры обрабатываемых изделий (длина х ширина х высота), мм | 630 х 200 х 320 | 630 х 200 х 375 |

| Наибольшая высота обрабатываемых изделий при наибольшем диаметре шлифовального круга, мм | 325 | |

| Наибольшая высота обрабатываемых изделий при наименьшем диаметре шлифовального круга, мм | 375 | |

| Расстояние от оси шпинделя до зеркала стола, мм | 80…445 | 500 |

| Наибольшая масса обрабатываемых изделий, кг | 220 | |

| Точностные параметры, максимально достигаемые на образце-изделии | ||

| Размер образца-изделия, мм | 380 х 120 х 80 | |

| плоскостность, мкм | 4 | |

| параллельность, мкм | 5 | |

| шероховатость поверхности, обработанной периферией шлифовального круга, Ra | 0,16 | |

| Перпендикулярность траектории поперечного перемещения стола к направлению его продольного перемещения, мкм | 25 | |

| Рабочий стол станка | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 630 х 200 | 630 х 200 |

| Наибольшее ручное продольное перемещение стола, мм | 710 | 700 |

| Скорость продольного перемещения стола (бесступенчатое регулирование), м/мин | 5..20 | 2..35 |

| Перемещение стола за один оборот маховика механизма продольного перемещения, мм | 15,3 | |

| Суппорт стола. Механизм поперечной подачи стола | ||

| Наибольшее ручное поперечное перемещение стола/ автоматическое, мм | 235 | 250/ 245 |

| Цена деления лимба маховика поперечного перемещения стола, мм | 0,05 | |

| Цена деления лимба микрометрической подачи поперечного перемещения стола, мм | 0,01 | |

| Автоматическая поперечная подача на каждый ход стола (бесступенчатое регулирование), мм | 0,3…4,2 | 0,3..30 |

| Ускоренное перемещение крестового суппорта стола, м/мин | 1,5 | |

| Шлифовальная головка. Шлифовальный круг | ||

| Наибольшее вертикальное перемещение шлифовальной головки, мм | 365 | |

| Ускоренное вертикальное перемещение шлифовальной головки, м/мин | 0,27 | |

| Размеры шлифовального круга, мм | 250 х 32 х 76 | 250 х 40 х 76 |

| Число оборотов шлифовального круга в минуту | 2740 | |

| Наибольшая скорость резания, м/с | 35 | |

| Цена деления лимба маховика вертикального перемещения, мм | 0,001 | 0,002 |

| Цена деления лимба тонкой вертикальной подачи, мм | 0,0005 | |

| Автоматическая подача вертикального перемещения (ступенчатая с шагом 0,005), мм | 0,005…0,05 | – |

| Автоматическая подача вертикального перемещения (ступенчатая с шагом 0,002), мм | – | 0,08..0,002 |

| Электрооборудование и привод станка | ||

| Количество электродвигателей на станке | 5 | 7 |

| Электродвигатель привода шпинделя шлифовального круга, кВт | 2,2 | 4 М1 |

| Электродвигатель гидропривода стола, кВт | 1,1 | 3,0 М2 |

| Электродвигатель вентилятора охлаждения масла в гидростанции, кВт | – | 0,09 М3 |

| Электродвигатель привода поперечной подачи, кВт | – | 0,18 М11 |

| Электродвигатель ускоренного перемещения шлифовальной головки, кВт/ об/мин | 0,18 | 0,55 М8 |

| Электродвигатель насоса охлаждения, кВт/ об/мин | 0,125 | 0,15 М6 |

| Электродвигатель магнитного сепаратора в комплекте с агрегатом, кВт | 0,08 | 0,12 М7 |

| Общая установленная мощность всех электродвигателей, кВт | 3,685 | 8,09 |

| род тока питающей сети | 50Гц, 380/220 В | 50Гц, 380 В |

| Габариты и масса станка | ||

| Габарит станка (длина х ширина х высота), мм | 1870 х 1550 x 1980 | 2000 х 1770 х 1920 |

| Масса станка, кг | 2000 | 2550 |

Список литературы:

Станки плоскошлифовальные 3Е711ВФ1, 3Е711АФ1, 3Е711В, 3Е721ВФ1-1, 3Е721АФ1-1, 3Е721В-1, 3Е711В-1, 3Е710А. Руководство по эксплуатации, 1978 Станок плоскошлифовальный 3Е711В. Руководство по эксплуатации. Электрооборужование, 1983

Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

Куликов С.И. Хонингование, 1973

Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

Лоскутов В.В. Шлифование металлов, 1985

Лоскутов В.В. Шлифовальные станки, 1988

Лурье Г.Б. Шлифовальные станки и их наладка,1972

Лурье Г.Б. Устройство шлифовальных станков,1983

Меницкий И.Д. Универсально-заточные станки ,1968

Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

Попов С.А. Шлифовальные работы, 1987

Терган В.С. Шлифование на круглошлифовальных станках, 1972

Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Описание конструкции основных узлов плоскошлифовального станка 3Е711ВФ1

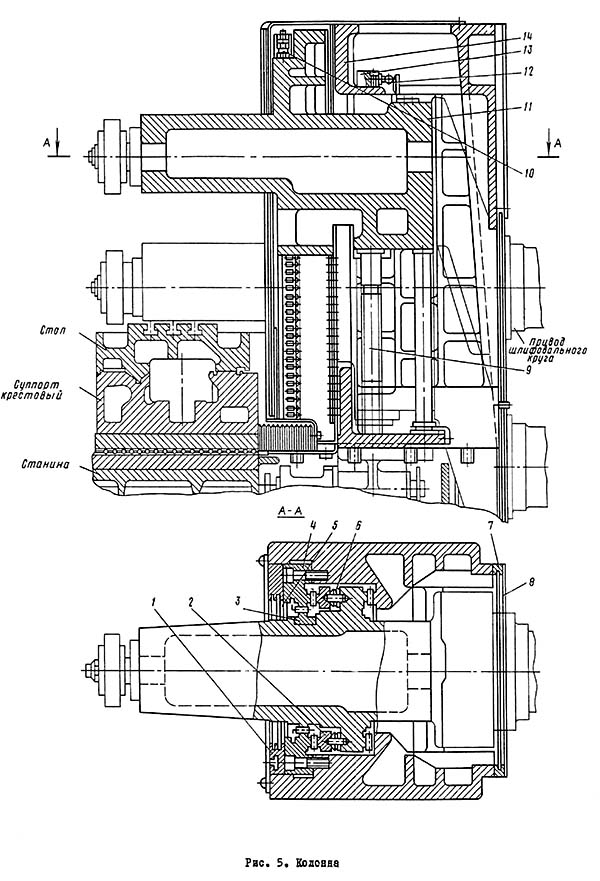

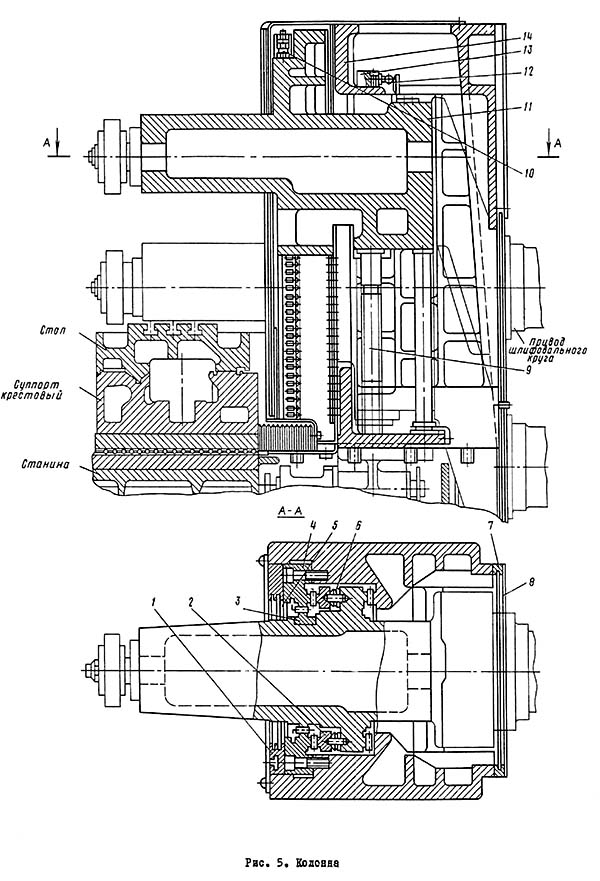

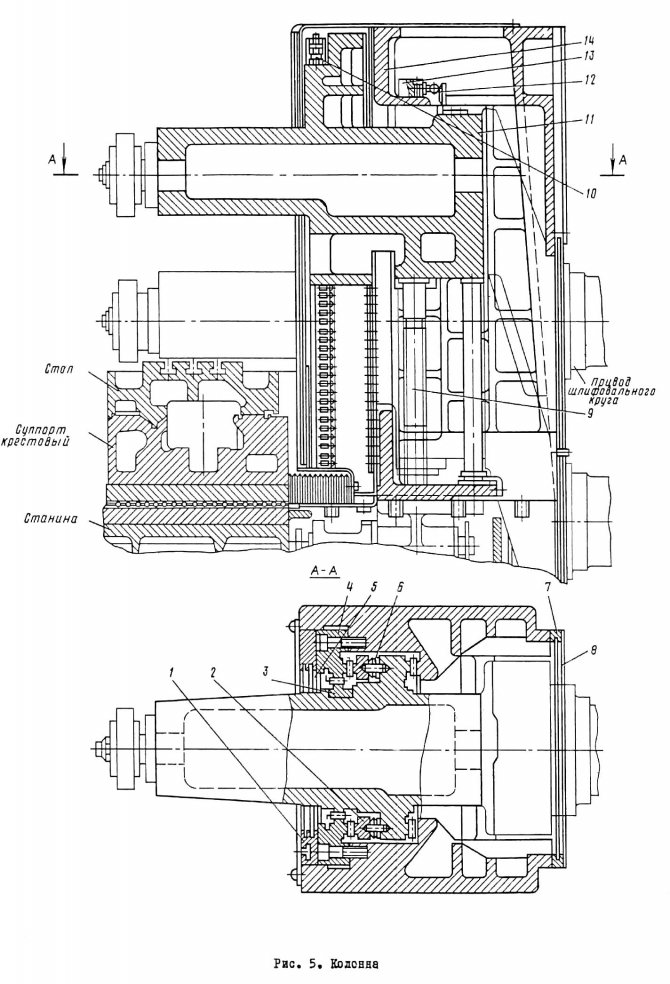

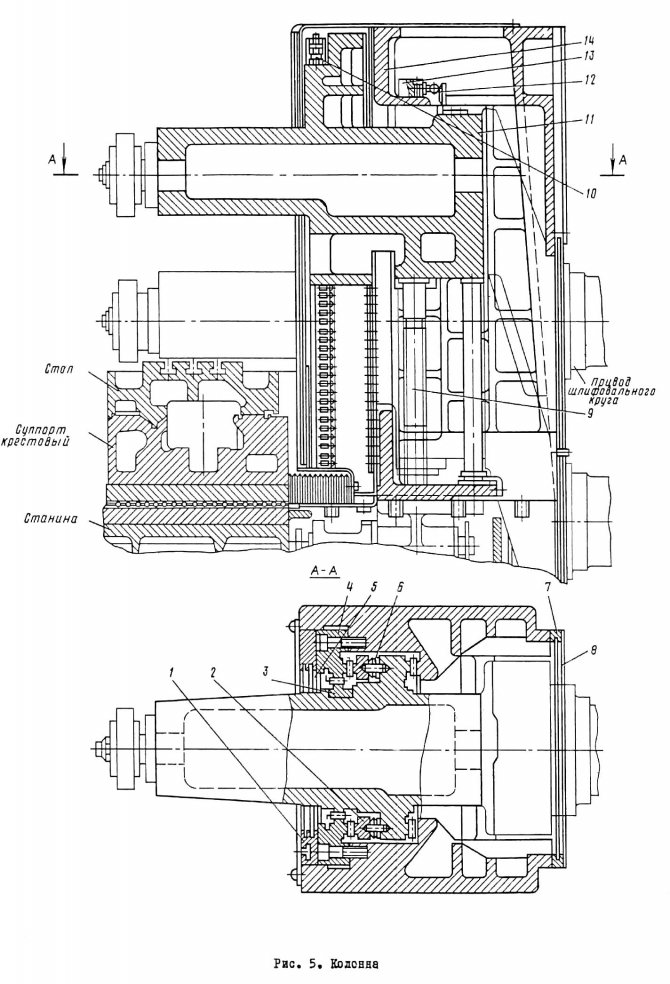

Колонна

Колонна плоскошлифовального станка 3Е711ВФ1

Механизм отсчета поперечных перемещений

Механизм (рис.

Датчик контроля размера изделия

Датчик (рис. 9) предназначен для управления автоматической вертикальной подачей. Он обеспечивает автоматическое переключение о черновых подач на чистовые, установку желаемой величины чистового припуска и отключение подачи по достижении заданного размера. Датчик установлен на колонне 8 и перемещается в Т-образном пазу, фиксация его в нужном положении со высоте производится гайками 7. На шлифовальной головке 10 установлен кронштейн 5 с микрометрическим упором 6, который воздействует на упор датчика 4, связанный с контактами переключения Команд.

При шлифовании партии деталей после каждой правки шлифовального круга для обеспечения получения заданного размера по высоте микрометрический упор 6 следует переместить вверх на величину перемещения шлифовальной головки 10 вниз, произведенному при правке шлифовального круга, т. е. на величину уменьшения шлифовального круга по радиусу. Барабан 3 служит для настройки величины чистового припуска.

При износе шлифовального круга на 25 мм по радиусу микрометрический упор 6 возвращается в исходное нижнее положение, а электроконтактный датчик перемещается вниз по пазу. Для предотвращения поломки датчика, при перемещении шлифовальной головки из нижнего положения вверх, он перемещается вместе о головкой болтом 9.

Привод шлифовального круга

Шпиндель шлифовального круга приводится во вращение от электродвигателя I (рис.10), через поликлиновую ременную передачу. Натяжение ремня 2 осуществляется винтом 3, перемещающим кронштейн 8.

Кронштейн 8 крепится винтами 7 к заднему торцу корпуса шлифовальной головки 4. Снятие шкива б с конуса шпинделя производится винтом 5, который при его выворачивании стягивает шкив 6 с конуса шпинделя.

Суппорт крестовый

Суппорт крестовый 6 (рис. 11) обеспечивает продольное и поперечное перемещение стола. Верхние продольные (v — образная 15 и плоская 14) направляющие служат для продольного, а нижние поперечные (две плоские 2,5 — для поперечного перемещения. К шишей поверхности суппорта 6 крепится кронштейн 3 гайки поперечной подачи. Кран 7 продольного реверса стола размещен в средней части на передней стенке суппорта. На валике 8 реверса крепится пластина 9, которая входи; в паз бесконтактного путевого переключателя для получения команды на поперечную или вертикальную подачи. Рукояткой 10 и рычагом реверса I возможно ручное реверсирование стола.

Между верхними направляющими устанавливается гидроцилиндр 12. Справа на передней стенке внутри суппорта установлена колодка 4 для стравливания воздуха из гидроцилиндра и регулирования смазки направляющих.

Перед подъемом суппорта необходимо освободить кронштейн суппорта 6 в гайке поперечной подачи и отсоединить шланги от суппорта.

В станках 3Е711АФ1, 3Е721АФ1-1, 3E711B-1 и 3E710A отличительной особенностью является то, что по верхним направляющим 14 и 15 суппорта стол перемещается на роликах 13.

Механизм поперечного реверса

Механизм (рис. 16) предназначен для изменения направления перемещения крестового суппорта I в крайних положениях. По закрепленной на суппорте плавке 2 в зависимости от ширины шлифования устанавливается два кулачка 3, 5 с экранами 7, которые в крайних положениях суппорта входят в прорези бесконтактных путевых переключателей (БВК) 6, закрепленных на станине 4.

Для ограничения наибольшего перемещения суппорта на планке 2 устанавливаются экраны 7 ограничения перемещения кулачков поперечного реверса.

Механизм ручного продольного перемещения стола

Механизм (рис. 17) представляет собой двухступенчатый редуктор с цилиндрическими прямозубыми зубчатыми колесами, смонтированный в отдельном корпусе 10 и крепящийся к передней стенке крестового суппорта 3. Ручное перемещение стола осуществляется вращением маховика 7. Вал-шестерня 8 передает вращение зубчатому колесу 6, который жестко связан с валом 4. Неподвижно сидящее на валу губчатое колесо 5 передает вращение зубчатому колесу 9, определяющее вращение вала I, а введенное в зацепление о рейкой зубчатое колесо 2 перемещает стол. Зубчатое колесо 2 вводится в зацепление с рейкой пружиной 12. При включении гидропривода механизм автоматически отключается поршнем II.

Механизм фиксации суппорта

Механизм (рис. 18) предназначен для фиксации суппорта от поперечных перемещений, фиксация осуществляется прижатием пластины I, закрепленной на станине планкой 2, к корпусу 3 поворотом болта 4.

Шпиндель шлифовальной головки

Шпиндель шлифовальной головки плоскошлифовального станка 3Е711ВФ1

На станках 3Е711ВФ1, 3Е711АФ1, 3Е721АФ1-1 шпиндель I (рис. 19) вращается в двух гидродинамических подшипниках 2 и 11. Передний V-образный подшипник 2 воспринимает как радиальные, так и осевые усилия. Сферические поверхности штырей 4, удерживающих вкладыш, позволяют последним самоустанавливаться в направлении вращения. Зазор в переднем подшипнике 2 регулируется подшлифовкой компенсаторов 5, а в заднем — устанавливаются перемещением по резьбе самих штырей 6. Для обеспечения прилегания вкладышей опоры в У- образном пазу шпинделя два нижних штыря выполнены с эксцентриситетом сферы относительно посадочной поверхности. Подшипники 2 и 11 находятся в масляной ванне 7, образованной корпусом головки 8 и уплотнениями 3 и 9. Для заливки рекомендуется применять тщательно фильтрованное масло И-5А с кинематической вязкостью при 50°С 4-5 сСт. Смазка подводится гибкими шлангами 10. Дренаж осуществляется шлангом 12.

На станке 3Е710A передняя опора шпинделя 15 в корпусе 17 вращается в гидродинамическом подшипнике 16. Задняя опора шпинделя монтируется во фланцах 13 корпуса 17 на двух радиально-упорных подшипниках 14. Передняя опора воспринимает только радиальные нагрузки, смазка которых осуществляется от отдельного агрегата под давлением. Сбор утечек с передней опоры осуществляется в корпусе и сливается через трубу в бак смазки. Задняя опора воспринимает радиальные и осевые нагрузки.

На станках 3E711B, 3Е721ВФ1-1, 3E721B-1, 3E711B-1 отличительной особенностью является то, что шпиндель 1 (рис. 20) в стаканах 2 корпуса 4 смонтирован на подшипниках качения. В передней опоре установлен роликоподшипник 3 с коническим отверстием на внутреннем кольце, а в задней — два радиально-упорных 5. Передняя опора может перемещаться в осевом направлении вместе со шпинделем при температурных деформациях.

Фланцы шлифовального круга

Шлифовальный круг I (рис. 21) установлен между двумя фланцами 2 и 3 и закреплен винтами 4. Балансировка шлифовального круга производится балансировочными грузами 6, установленными в пазу переднего фланца 2.

Снятие шлифовального круга I с конуса производится винтом 5, который при его выворачивании стягивает шлифовальный круг I вместе с фланцами 2 и 3 с конуса шпинделя.

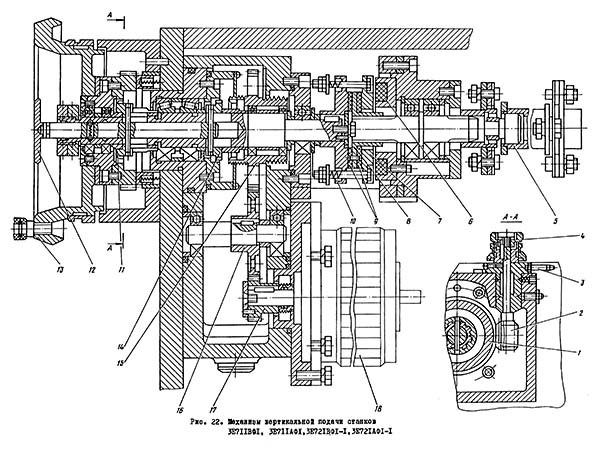

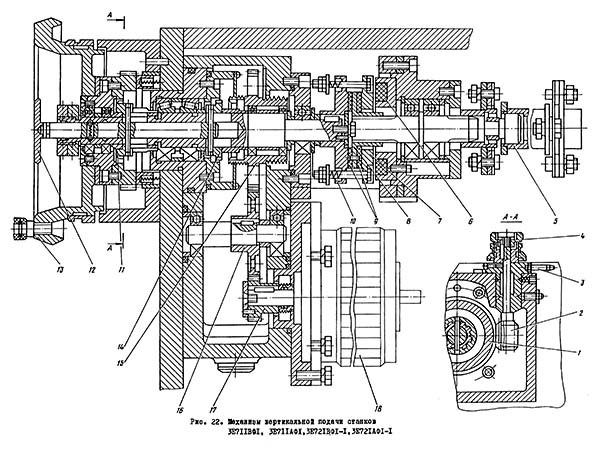

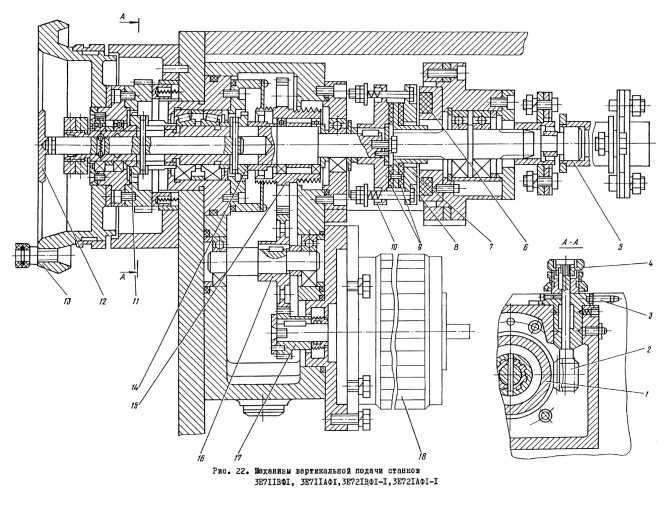

Механизм вертикальной подачи

Механизм вертикальной подачи плоскошлифовального станка 3Е711ВФ1

Механизм обеспечивает:

- автоматическую ступенчатую подачу на реверс стола или суппорта;

- ручное перемещение шлифовальной головки.

Автоматическая подача производится шаговым электродвигателем 18 (рис. 22) через зубчатую передачу 17, 16, 15, 14, электромагнитную муфту 6 на карданный вал 5, соединяющий механизм с редуктором. При передаче движения от механизма подач к редуктору фрикционные диски 9 шлицевой втулки 8 прижимаются пружинами 10 к фланцу 7, а при включении электродвигателя ускоренного перемещения электромагнитная муфта б освобождает щлицевую втулку 8, тел самым разъединяя механизм подачи с редуктором.

Величина подачи регулируется углом поворота ротора электродвигателя 18.

Грубая ручная подача осуществляется маховиком 13 через зубчатое колесо I, муфту II на карданный вал 5, при этом червяк 2 должен быть выведен из зацепления рукояткой 3.

Тонкая ручная подача обеспечивается кнопкой 4 через червяк 2, косозубое колесо 1 на маховик 13 и через муфту II на карданный вал 5. С помощью кнопки 12 включается муфта II при ручной подаче или зубчатое колесо 14 при автоматической.

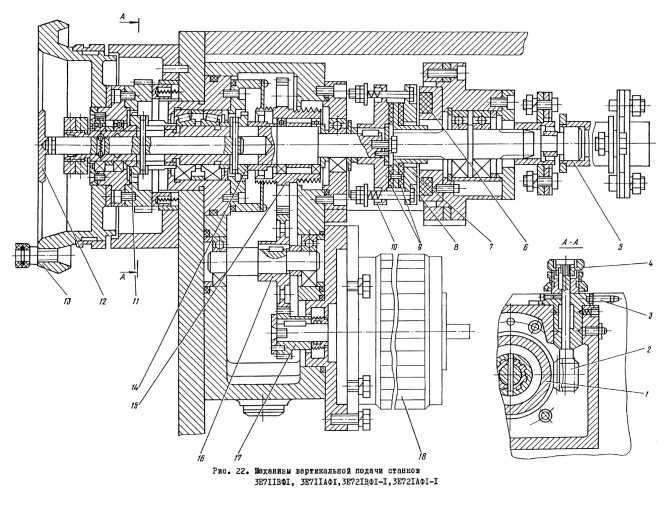

На станках 3E711В-I и 3E710A отличительной особенностью механизма вертикальной подачи является что автоматическая подача производится электродвигателем 16 (рис. 23) с печатным якорем, через муфту 15, зубчатые колеса 14, 13, 12, 11, 10, 9, карданный вал 5, соединяющий механизм вертикальной подачи с редуктором. Величина подачи регулируется дисковым печатным якорем электродвигателя ПЯ-250.

Грубая ручная подача осуществляется маховиком 8 через зубчатое колесо I, полумуфту 6 на карданный вал 5, при этом червяк 2 должен быть выведен из зацепления рукояткой 3. Тонкая ручная подача обеспечивается кнопкой 4 через червяк 2, косозубое колесо I, маховик 8, муфту 6 на карданный вал 5. С помощью кнопки 7 включается муфта 6 при ручной подаче, или зубчатое колесо 9 при автоматической.

На ставках 3E7IIB и 3E72IB-I ручная грубая подача шлифовальной головки осуществляется вращением маховика.

Автоматическая вертикальная подача осуществляется от лопастного гидроцилиндра II (рис. 24), работающего в момент поперечного реверса стола.

На оси гидроцилиндра II закреплен рычаг 10 с собачкой 12. Собачка 12 может скользить по заслонке 14 или зацепляться с храповым колесом 13. Храповое колесо 13 жестко связано с валом 15 червячного редуктора вертикальных перемещений.

При передаче движения от механизма подачи к редуктору фрикционные диски 3 шлицевой втулки 4 принимаются пружинами 2 к фланцу.

При ускоренном перемещении шлифовальной головки электромагнитная муфта 5 освобождает шлицевую втулку 4, тем самым разъединяет механизм подач с маховиком I, обеспечивая безопасность работы. Величина автоматической подачи регулируется заслонкой 14, перекрывающей зубья храпового колеса 13. На кнопке 9 поворота заслонки 14 нанесены деления величины устанавливаемой подачи.

Тонкая ручная подача обеспечивается кнопкой 6 через червяк 7, косозубое колесо 8, маховик I, шлицевую втулку 4 на карданный вал 16.

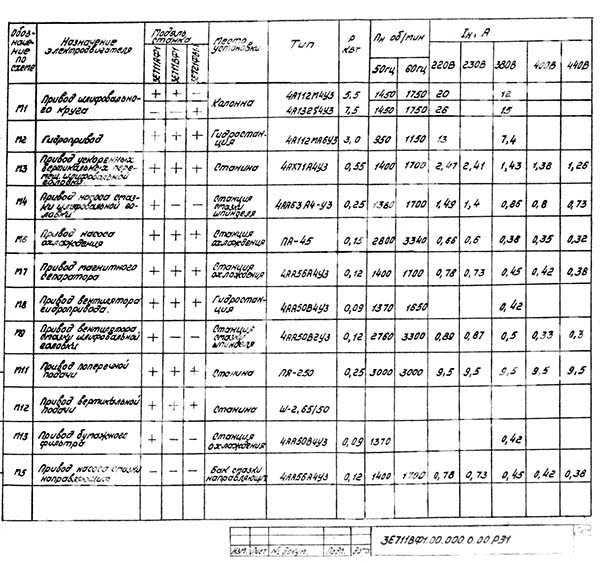

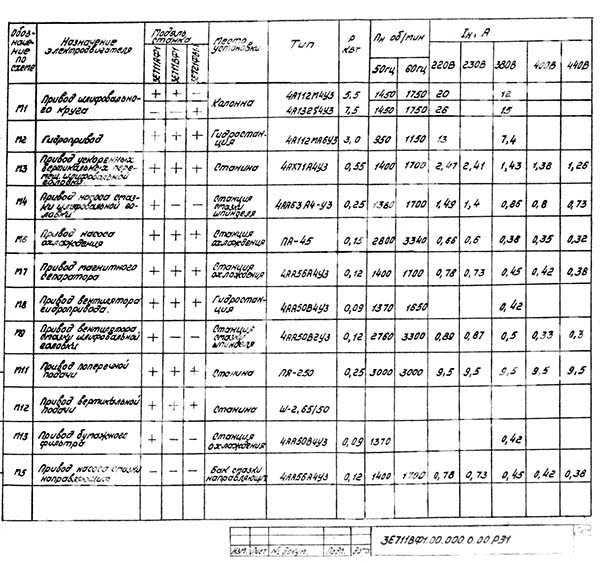

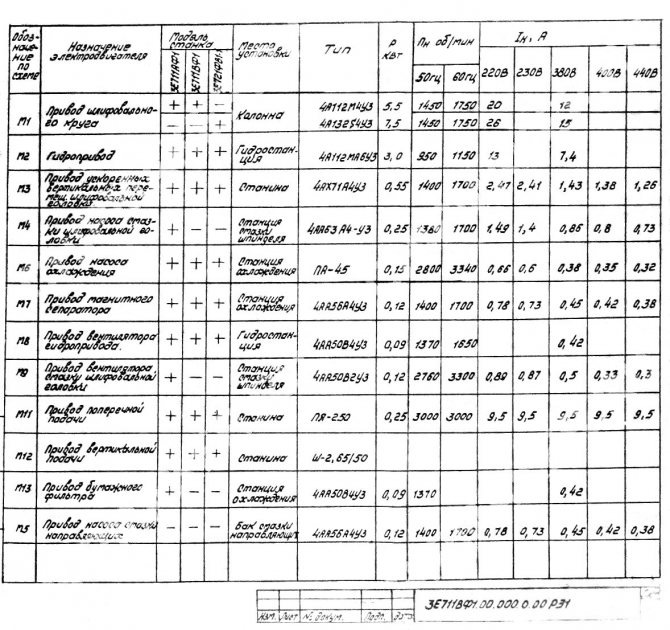

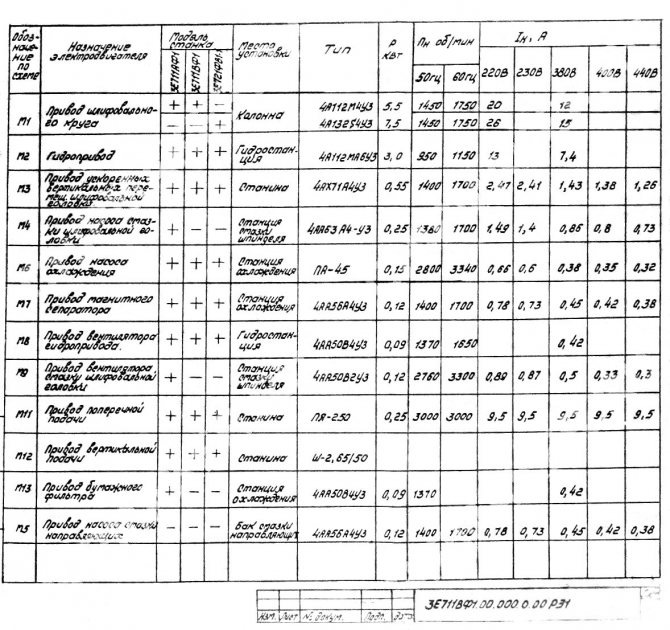

Технические характеристики электродвигателей плоскошлифовального станка 3Е711ВФ1

Технические характеристики электродвигателей станка 3Е711ВФ1

Связь между устройствами электрооборудования плоскошлифовального станка 3Е711ВФ1

Схема цикла плоскошлифовального станка 3Е711ВФ1

Связь между устройствами электрооборудования станка 3Е711ВФ1

Технические характеристики станка 3Д711ВФ11

Технические характеристики станка 3Д711ВФ11 это основной показатель пригодности станка к выполнению определенных работ на станках. Для плоскошлифовальных станков основными характеристиками является:

- Размер рабочей поверхности стола

- Наибольшие размеры щлифуемого изделия

- Скорость круга

- Скорость продольного перемещения стола

Ниже приводится таблица с техническими характеристиками плоскошлифовального станка 3Д711ВФ11. Более подробно технические характеристики станка можно посмотреть в паспорте станка 3Д711ВФ11 расположенном ниже.

| Наименование параметров | Ед.изм. | Величины |

| Класс точности станка по ГОСТ 8-82 | В | |

| Наибольшие размеры обрабатываемого изделия (ДхШхВ) | мм | 990х280х375 |

| Масса устанавливаемой заготовки, не более | кг | 220 |

| Наружний диаметр шлифкруга | мм | 300 |

| Внутрений диаметр шлифкруга | мм | 76 |

| Наибольшая высота шлифкруга | мм | 63 |

| Наименьшая высота шлифкруга | мм | 40 |

| Рабочая поверхности стола (ДхШ) | мм | 630х200 |

| Число Т-образных пазов | 3 | |

| Ширина паза | мм | 14 |

| Расстояние между пазами | мм | 50 |

| Установочная поверхность стола (ДхШ) | мм | 990х200 |

| Расстояние от оси шпинделя до зеркала стола | мм | 550 |

| Наибольшее ручное перемещение стола | мм | 700 |

| Наибольшее ручное перемещение суппорта | мм | 250 |

| Частота вращения шпинделя | об/мин | 2230 |

| Рабочая подача стола | м/мин | 2…35 |

| Рабочая подача суппорта | м/мин | 0,3…40 |

| Автоматическая вертикальная черновая подача (ступенчатая) | мм | 0,01…0,09 |

| Автоматическая вертикальная чистовая подача (ступенчатая) | мм | 0,001…0,009 |

| Скорость быстрых перемещений суппорта | м/мин | 2,14 |

| Скорость быстрых перемещений шлифовальной головки | м/мин | 0,3 |

| Мощность привода главного движения | кВт | 4 |

| Габариты станка без отдельно рассположенных агрегатов (ДхШхВ) | мм | 2595х1775х2035 |

| Масса станка без отдельно рассположенных агрегатов | кг | 2300 |

| Масса отдельно рассположенных агрегатов и электрооборудования | кг | 650 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице

Информация об изготовителе

Изготавливают плоскошлифовальный станок 3Е711В в Оршанске на станкостроительном предприятии «Красный борец».

Завод основали больше ста лет назад. А плоскошлифовальный станок стали производить только через 60 лет после открытия. Первый станок по резке металла 3711, характеристики которого отличались высокоточными показателями, выпустили в 1967 году. А универсальный плоскошлифовальный гс 3Е711В стал успешной заменой старому варианту 3Г71.

Общий вид шлифовального станка 3Е711В

Плоскошлифовальный станок 3л722в технические характеристики

Описание файла

- Паспорт на станок плоскошлифовальный с прямоугольным столом и горизонтальным шпинделем

- Мод. 3Л722А, 3Л722В, 3Л722В-70, 3Л722В-80, 3Л722В-001, 3Л722В-002

- Липецкий станкостроительный завод (ЛСПО)

1990 год — 3L722V_3L722A_3L722V-70.djvu (13.57 MB)

1991 год — 3L722A_3L722V.djvu (8.96 MB)

Руководство по эксплуатации. Электрооборудование. Схемы электрические принципиальные — 3L722A_3L722V_Elektrooborudovanie.djvu (6.61 MB)

Чертежи и схемы — 3L722V_big.djvu (2.02 MB)

Скачать паспорт и электросхемы этого станка другого завода (г. Ленинград):

Плоскошлифовальный станок 3Л722В с прямоугольным столом и горизонтальным шпинделем

- Станки плоскошлифовальные с прямоугольным столом и горизонтальным шпинделем модели 3Л722В, класс точности «В» по ГОСТу 8-82 предназначены для обработки поверхностей деталей периферией или торцом шлифовального круга, различных фасонных поверхностей заготовок профилированным кругом.

- Компоновка станка в сочетании с конструкцией шпинделя обеспечивает высокую жесткость шлифовальной бабки и исключает влияние массы перемещающихся узлов на точность и качество обработки.

- Устройство цифровой индикации для визуального контроля величины перемещения шлифовальной бабки и система дистанционного управления позволяют повысить производительность станка и удобство обслуживания.

- Вынесенный гидропривод с системой стабилизации температуры масла и централизованная система смазки уменьшают тепловые деформации, увеличивают долговременность станка и позволяют сохранить точность станка при длительной работе

Станок 3Л722В. Плоскошлифовальный. Технические характеристики

Технические характеристики станков это основной показатель пригодности станка к выполнению определенных работ на станке. Для плоскошлифовальных станков основными характеристиками является:

- Размеры рабочей поверхности станка

- Наибольшие размеры шлифуемого изделия

- Скорость продольного перемещения стола

- Скорость круга

Ниже приводится таблица с техническими характеристиками плоскошлифовального станка 3Л722В. Более подробно технические характеристики станка можно посмотреть в паспорте станка 3Л722В, скачать который можно ниже.

Самый лучший сварочный инвертор для дома

- Станки модели 3Л722В(А), 3Л722В(А)-70, 3Л722В(А)-80, 3Л722В(А)-М предназначеных для шлифования торцом и периферией круга плоских и фасонных поверхностей заготовок из магнитных и немагнитных материалов.

- Опция Опция Опция

- —>

Оставить заявку

- Описание

- Характеристики

- Комплектация

- Спецпредложения

Станки серии 3Л722

(В(А), В(А)-70, В(А)-80 и В(А)-М), являющиеся аналогом моделей 3Л722В, 3Б722 и 3Д722, имеют особый круг применения.

Плоскошлифовальные станки с прямоугольным столом 3Л722 используются для шлифования фасонных и плоских поверхностей тех заготовок, что выполнены из магнитного и немагнитного сырья, посредством торца либо периферии круга.

Крепление обрабатываемых деталей (в соответствии с их габаритами, формой и материалом) может осуществляться как в специальном приспособлении, так и на электромагнитной плите.

При помощи ряда кинематических цепей станок 3Л722

способен производить движения следующего характера:

- вращать шпиндель шлифовальной бабки;

- перемещать шлифовальную бабку вертикально;

- перемещать стойку поперечно;

- перемещать стол продольно.

- Жесткость и устойчивость к вибрациям, которыми характеризуется плоскошлифовальный станок 3Л722

, позволяют обрабатывать плоские поверхности с высокой точностью и чистотой.

В конструкции данного вида плоскошлифовального оборудования имеется шпиндель на подшипниках качения высокоточного типа. При помощи ШВП шлифовальная бабка перемещается в вертикальном направлении, а стойка — в направлении горизонтальном. Фторопластовое покрытие, которое имеют направляющие перемещения стола стойки, увеличивает эксплуатационный срок корпусных деталей.

Уровень допустимой нагрузки на стол достаточно высок, благодаря чему возможно осуществлять обработку даже тяжелых деталей. Конструкция данного оборудования обеспечена централизованной системой смазки, а также может оснащаться однокоординатным либо двухкоординатным УЦИ.

Пульт управления управления плоскошлифовальным станком 3Е711ВФ1

Пульт управления управления плоскошлифовальным станком 3Е711ВФ1

Фото пульта управления плоскошлифовального станка 3Е711ВФ1

Технические характеристики

Основные характеристики токарного станка ИТ-1М:

- Максимальный диаметр, обрабатываемого изделия зависит от расположения: непосредственно над станиной – 400, над выемкой – 550, над суппортом – 225.

- В выемке максимальная длина обработки – 30 см.

- Параметры диаметра прутка, проходящего в отверстие шпинделя – 36 мм.

- Количество передач, чтобы переключать обороты шпинделя– 12.

- Ограничение длины заготовки – 140 см.

На станке обеспечивается вращение в прямом и обратном направлении. Основной привод агрегата имеет мощность 3 кВт и номинальную частоту вращения 1410 об/мин. Точность обработки – нормальная (Н).

Особенности электрической схемы

Электросхема данного станка выглядит следующим образом. Питающее напряжение осуществляют проводом их меди (сечение на 4 мм2). Входят провода питания сквозь фланцевый угольник, размещенный на стене электрошкафа справа. Проводки ввода заводят на клемник, устроенный на стене электрошкафа справа. Затем их заводят на входной блок автоматвыключателя типа АК63-3М. Такая электросхема довольно сложная.

Электрическая схема 3Е711В

На станке применяют:

- Силовая цепь -380 В.

- Управляющая цепь -110 В; 29 В. Показатель постоянного тока -24 В.

- Цепочка местной подсветки – 24 В.

- Сигнализационная цепь — 22 В.

- Цепочка электромагнитной плитки (постоянный показатель) -110 В.

Конструктивные особенности станка

Основное назначение станка 3Г71 – шлифование различных деталей и заготовок с помощью специальных абразивных кругов. Процесс происходит при крутящем шпинделе, на котором расположен абразив. Изменение положения детали может происходить за счет смещения рабочего стола и шпиндельной головки.

В основном обработка выполняется путем контакта периферии круга с обрабатываемой заготовкой. С помощью специальных приспособлений возможно изменение угла до 90°. Однако для этого следует приобрести комплектующие, которые не входят в стандартную комплектацию оборудования.

К конструктивным и эксплуатационным характеристикам станка можно отнести следующее:

- электромагнитная плита обеспечивает стабильное положение заготовки во время ее обработки;

- независимые механизмы перемещения рабочего стола и шлифовальной головки. В основу кинематической схемы последней положены направляющие качения;

- удобное расположение устройств реагирования подач. Они находятся в нижней части суппорта рабочего стола. Там же располагается блок управления системой подачи охлаждающей жидкости.

Управляющие компоненты находятся в отдельном блоке, который установлен в правой части оборудования. Во время работы станка 3Г71 доступ к нему остается свободным независимо от режима функционирования и положения рабочего стола.

При установке дополнительных компонентов появится возможность выполнять профильное шлифование заготовок. Однако перед этим необходимо согласовать размеры и посадочные места приспособления.

3г71 плоскошлифовальный станок

Станок 3г71 применяется для выполнения различных задач плоской шлифовки. Шлифование, главным образом происходит периферией круга. При определенных условиях можно шлифовать поверхности, расположенные под прямым углом к зеркалу стола. С применением специализированных приспособлений функционал станка расширяется.

В том числе, при придании абразивному кругу заданного профиля, можно вести и профильную шлифовку. Для закрепления деталей используется магнитный стол и специальные приспособления.

Рисунок — 3г71 плоскошлифовальный станок

Требования к размещению

Для реализации высоких показателей точности станка, предъявляются особые требования к его размещению:

- Работы необходимо проводить в помещении с температурой воздуха 16…20°C, резкие перепады температуры не должны превышать 1,5°C.

- Станок следует оградить от внешнего вибрационного воздействия

- Требуемая точность установки станка в поперечном и продольном направлениях составляет 0,02мм на 1м

Кинематическая схема

Вращательное движение на шпиндель передается от отдельного электромотора. Поперечная подача может осуществляться как вручную, так и в автоматическом режиме. Продольная подача – так же задается в ручном или автоматическом режиме.

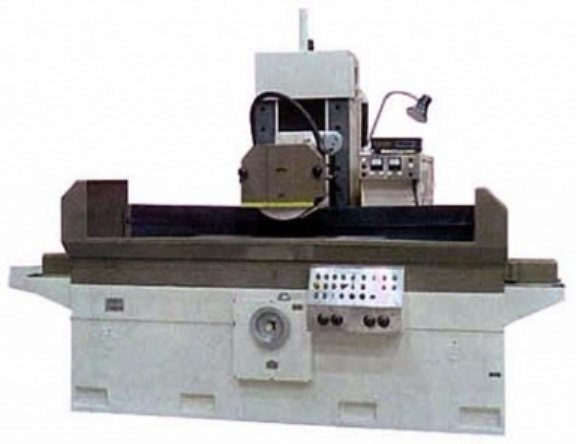

Общий вид универсального плоскошлифовального станка 3Е711ВФ1

Фото плоскошлифовального станка 3Е711ВФ1

Фото плоскошлифовального станка 3Е711ВФ1

Фото плоскошлифовального станка 3Е711ВФ1

Фото плоскошлифовального станка 3Е711ВФ1

Фото плоскошлифовального станка 3Е711ВФ1

Фото плоскошлифовального станка 3Е711ВФ1