МАТЕРИАЛЫ ДЛЯ ГОРЯЧЕЙ ВУЛКАНИЗАЦИИ КОНВЕЙЕРНЫХ ЛЕНТ

Вулканизационный раствор

— В наличии — Подробнее

Прослоечная резина

— В наличии — Подробнее

Обкладочная резина

— В наличии — Подробнее

Получить самый прочный шов при стыковке конвейерной ленты можно только с помощью горячей вулканизации. В отличие от холодной вулканизации и механических соединителей, она позволяет добиться восстановления 95-99% ресурса от прочности самой ленты, и может проводиться в условиях повышенной запыленности: в шахтах, на рудниках, в карьерах, на обогатительных фабриках и т.д. Единственное, о чем нужно позаботиться заранее — чтобы для монтажа было достаточно места. Так, вулканизационный пресс обладает большими габаритами, и требует запаса свободного пространства вокруг места проведения работ.

Материалы, необходимые для работы

Кроме вулканизационного оборудования, для монтажа также требуются специальные расходные материалы. Именно они позволяют добиться максимального эффекта, и полностью восстанавливают прочностной ресурс резино-тканевых полотен. В список необходимых материалов входят:

- растворы для горячей вулканизации;

- сырая прослоечная резина толщиной от 0,5 до 1,0 мм (продается в рулонах);

- обкаточная резина для заделки стыковых зазоров (обычно имеет толщину от 2 до 4 мм);

- силиконовая бумага — препятствует приставанию расплавленной резины к нагревательным пластинам пресса;

- прорезиненная ткань для усиления стыка на двухслойных конвейерных лентах.

Все эти материалы можно приобрести на сайте . Мы профессионально занимаемся промышленным конвейерным оборудованием, и включаем в ассортимент только по-настоящему качественные товары, которые после использования приводят к нужному результату.

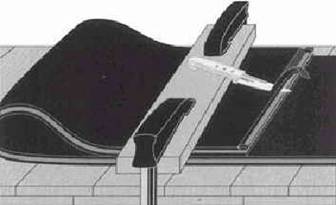

Разделка нижней части ленты

1. Загните верхний конец ленты и сделайте диагональный срез на нижнем конце ленты выдвижным ножом (на 0,3 ширины ленты).

(инструмент 2, прил.1)

2. Загните нижнюю часть ленты и нанесите линию параллельно косому срезу на нерабочей обкладке на расстоянии 40 мм от края (инструмент 2, прил.1)

3. Отметьте кромки ленты, которые должны остаться нетронутыми.

4. Отмеченную полосу шириной 40 мм надрезать выдвижным ножом под углом 45 0.

5. Кромки надрезать до уровня ткани. Ширина кромок должна быть на 5-7 мм шире обрезиненного края ленты.

Надрезанную полосу сорвать клещами (инструмент 3, прил.1)

6. Для последующего позже покрытия стыкового зазора, последующие 40 мм обкладки, параллельно косому срезу отметить и скосить коротким ножом (инструмент 4, прил.1).

7. Разогнуть ленту. На рабочей обкладке параллельно косому срезу отметить длину соединения (lv

), длину ступеней (

ls

) и резиновые кромки. Рекомендуется использовать специальный маркировочный шнур (инструмент 5, прил.1)

8. В 40 мм от линии длины соединения провести вторую, параллельную ей линию (инструмент 5, прил.1) Надрезать кромки до уровня корда (инструмент 2, прил.1). Ширина кромок должна быть на 5-7 мм шире обрезиненного края ленты.

9. Очерченную линию под углом 450 надрезать выдвижным ножом, не повреждая при этом прокладки и кромки.

10. Обкладку ленты, вдоль очерченной линии кромок ленты, надрезать выдвижным ножом. Надрезать обкладку узкими полосками (по 20-30 мм). Надрезанные полосы сорвать клещами. При использовании лебедки (инструмент 6, прил.1) и захватных плоскогубцев (инструмент 7, прил.1) сорвать всю обкладку широкими полосами.

11. Кромки ленты уровнять угловым ножом (инструмент 8, прил.1).

12. Обкладку параллельно сорваной полосе, на расстоянии 40 мм, скосить ножом.

В 40 мм от фаски, параллельно косому срезу, провести линию на ткани.

13. Вдоль этой линии спецножом для надрезки тканевых слоев (инструмент 9, прил.1) осторожно надрезать первый слой ткани. При помощи слоеподъемного инструмента (инструмент 10, прил.1) слегка отделить ткань. Слоеподъемник двигать вдоль надреза, слегка заводя под корд. Надрезать первый слой корда (спецножом) на узкие полоски и сорвать клещами или захватными плоскогубцами и лебедкой (инструменты 6,7, прил.1).

Лебедка и захватные плоскогубцы позволяют сократить время операции в несколько раз.

14. Последующие слои ткани разметить согласно таблице (инструмент 5, прил.1), надрезать спецножом и сорвать.

15. Кромки ленты подровнять соответственно уровню каждой ступени ткани угловым ножом (инструмент 8, прил.1)

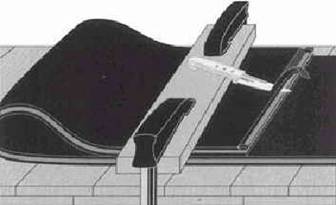

1. Наложить оба конца ленты таким образом, чтобы верхняя часть ленты выступала по рабочей обкладке примерно на 100 мм относительно нижней части ленты.

2. Зафиксировать оба конца струбцинами (инстр. 11, прил. 1).

3. Кромку верхнего слоя ткани нижней части ленты перенести на верхнюю часть (для косого среза).

4. Ступени нижней части ленты с предельной точностью перенести на верхнюю часть. Отметки производить шариковой ручкой или легким надрезом ножа на обеих боковых кромках ленты.

5. Снять струбцины. Нижнюю часть отогнуть. Отметить линию косого среза.

6.

Отогнуть верхнюю часть и нерабочую сторону обработать таким же образом, как рабочую сторону нижней части.

Необходимым условием всегда является точное соблюдение размеров ступеней!

7. На последней ступени, предназначенной для закрытия зазора по верхней (рабочей) обкладке, сшероховать ткань шлифмашинкой. Оставить только слой резины.

Оба конца ленты совместить, проверить точность совпадения стыков и ступеней ткани – в случае необходимости подправить. Кроме того, обратить особое внимание на то, чтобы кромки обоих концов ленты находились на одной прямой.

Всю соединяемую поверхность, включая оба стыковых зазора, осторожно отшероховать круглой проволочной щеткой (инстр. 15, прил.1) с использованием прямой или угловой шлифмашинок (инстр. 12,14; прил. 1). При этом не повредить ткань. Пыль удалить сухой щеткой.

При шероховке обязательно использовать защитные очки

.

Для увеличения производительности резиновые поверхности шероховать твердосплавным кругом (инстр. 13, прил. 1) с использованием угловой шлифмашинки. При шероховке корда следить, чтобы отслаивающаяся резина была полностью удалена. Прочно держащуюся резину только слегка отшероховать.

Скорость вращения шлифовального инструмента не выше 4000 об/мин.

Двухкомпонентный клей (прил.2) смешать с отвердителем (согласно инструкции). Отвердитель налить

1. непосредственно в банку и хорошо перемешать.

2. Внимание

: смесь клея с отвердителем должна быть использована в течение 2 – 2,5 часов.

3. Ступени ткани и кромки ленты 3 раза смазать клеем при помощи короткощетинной кисти (инстр. 19, прил 1.). Клей наносить круговыми движениями, тщательно втирая его в ткань. Первый слой клея наносится очень тонким слоем. Он должен высохнуть полностью – при проверке тыльной стороной пальца не должна ощущаться клейкость (15-30 мин). Второй слой клея так же сушат до полного высыхания.

4. Незадолго до высыхания третьего слоя клея, еще раз смазать обе резиновые кромки. Благодаря этому обеспечивается одновременное высыхание тканевых ступеней и резиновых кромок. Третий слой смазки так же должен подсохнуть, однако должно быть ощущение легкой клейкости (проверка тыльной

стороной ладони).

5. После предписанной сушки, наложить верхнюю часть ленты на нижнюю, при этом центрируя их, и обращая внимание на то, чтобы кромки ленты точно совпадали и были на одной линии. Для облегчения центровки возможно использовать круглые деревянные черенки или лист полиэтилена, проложенный между стыкуемыми поверхностями, который затем убирается. Во время операции не дотрагиваться руками до смазанной клеем ткани.

6. Проверить, совпадают ли точно кромки ткани ступеней обоих концов ленты и исключить образование нахлеста. Совместить обе соединяемые поверхности.

7. Место стыковки прикатать узким прикаточным роликом (инстр.20-22, прил. 1.), особенно тщательно по кромкам и стыковым зазорам.

8. Всю стыковую поверхность при помощи двустороннего накатника (инстр. 23, прил. 1) два раза прикатать от середины наружу, без пропусков, при этом сначала слегка прикрученным, а затем сильно прикрученным регулировочным винтом.

Что нужно для горячей вулканизации?

Удобнее всего восстановить ленту в условиях ремонтной мастерской, предварительно сняв ее с конвейера. Однако, на практике такой способ практически не применяется. Большинство предприятий не могут простаивать несколько дней в ожидании ремонта одной ленты, и несут от этого огромные убытки. Поэтому, единственный способ для многих компаний — ремонт конвейеров прямо на месте, с использованием мобильного, передвижного оборудования.

Горячая вулканизация — достаточно «капризный» процесс, требующий предварительной подготовки и занимающий много времени (около суток). Обычно он состоит из нескольких этапов:

- временная остановка поврежденной ленты;

- освобождение свободного пространства вокруг конвейера;

- доставка и установка оборудования — вулканизационных прессов;

- непосредственно сама горячая вулканизация;

- демонтаж оборудования и запуск конвейера.

Препятствием для проведения работ может стать загазованность воздуха, минусовая температура (менее -5 градусов) и отсутствие свободного места для установки пресса. Поэтому монтаж нужно продумывать заранее, и планировать такие ситуации наперед.

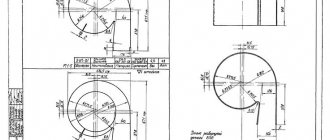

Оборудование для горячей стыковки конвейерных лент

Для горячей стыковки лент используется определенное оборудование: наборная рамка; закрепляющие приспособления, выравнивающие пластины, болты и гайки, верхние и нижние тепловые пластины, пресс, прибор для контроля за нагреванием. Данный метод является надежной системой соединения транспортных лент. Наши сотрудники используют его для выполнения работ с четким контролем качества на всех этапах. Предварительно конвейерная лента подготавливается, способы стыковки могут слегка отличаться (в одном применяется клей, в другом нет). Соблюдение технологий гарантирует прочность и стабильность выполняемых процессов.

В чем преимущества?

Несмотря на ряд ограничений, горячая вулканизация все равно остается одним из самых востребованных и эффективных методов восстановления и стыковки конвейерных лент. Используя фирменные материалы от , и профессиональное вулканизационное оборудование, можно добиться следующих преимуществ:

- самая высокая прочность стыка — до 99% от изначальных показателей конвейера;

- хорошая гибкость стыковочного шва;

- износостойкость и долговечность соединения;

- равномерная толщина ленты по всей ее длине;

- отсутствие зазоров в месте стыковки;

- отсутствие просыпей материала во время работы конвейера.

Используя наш официальный сайт, вы можете приобрести все необходимое для горячей вулканизации. Мы поможем вам с подбором комплектующих и расходников, и организуем быструю доставку заказа на объект!

Соединение транспортерной ленты

Для соединения конвейерных лент используется процесс горячей вулканизации. Профессионалы считают его самым надежным и прочным видом соединения. При соблюдении конкретных условий и использовании качественных материалов, процент прочности состыковки может достигать до 90%. На первом этапе соединения лент допускаются погрешности, но в малом количестве.

Этот метод прославлен тем, что простой после состыковки минимизирован. Другими словами, после соединения конвейерных лент их сразу же можно применять в производстве, но эксплуатация должна проходить при температуре + 200 C. Еще одним плюсом является использование лент, прошедших процесс горячей вулканизации, при маленьких температурах и высоких плотностей запыленности. Надо учесть, что состыковка горячим методом еще и производится для тросовых лент. Еще одним плюсом горячей вулканизации является минимальные затраты по сравнению с методом холодной вулканизации.

Но для горячей вулканизации нужно специальное дорогостоящее оборудование и место для размещения его. Надо учесть то, что зарубежное оборудование будет лучше чем отечественное. Оба метода требуют к себе подход профессионалов. В число оборудования входят вулканизаторы и вулканизирующие составы. Вулканизатор — это прессовый аппарат, оборудованный нагревательным элементом и контроллером температуры, а также пластинами выравнивания и тепла.

Для начала работы следует подготовить конвейерную ленту. Различают множество способов приготовления лент к процедуре, зависящие от разновидности, длинны и качества ленты. Чтобы успешно состыковать ленту под рукой должна быть включенная сеть с напряжением 220В и 380В.

Важность качественной стыковки

Лента – одна из наиболее изнашиваемых частей любого конвейера – больше половины поломок транспортеров связано с выходом их строя именно рабочего полотна, на которое приходится большая часть нагрузки. Кроме того, рабочая поверхность подвержена дополнительным механическим воздействиям, природа которых напрямую зависит от производимых операций. К примеру, это может быть постепенное истирание при транспортировке стройматериалов или контакт с режущей кромкой при вырубке кондитерских изделий из листового теста.

Однако не только прочность самой конвейерной ленты влияет на бесперебойность работы линии, но и качество стыковки ее концов и профессионализм монтажника, выполнявшего работу.