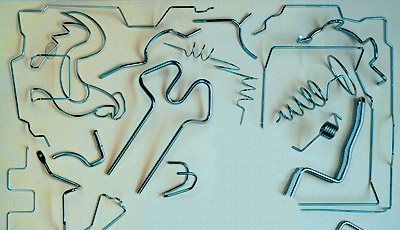

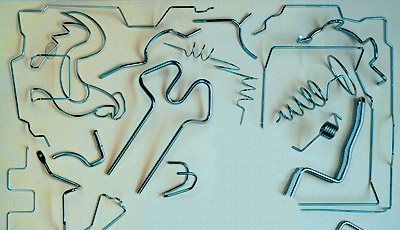

При помощи данного самодельного приспособления можно гнуть в домашних условиях мягкую стальную, а также латунную, алюминиевую и медную проволоку разного диаметра под определенным углом.

Например, используя эту простую приспособу, собранную из болта и гайки, можно без проблем согнуть проволоку в квадратные рамки или сделать зигзагообразные детали.

Конечно, чтобы согнуть проволоку из мягкой стали или цветного металла, можно использовать и простые плоскогубцы. Но данная самоделка вполне может применяться в качестве альтернативного варианта. Тем более, что сделать ее своими руками очень просто — потребуется лишь болгарка и электродрель.

1

Кустарные и промышленные способы гибки проволоки

Гибка проволоки дала возможность придавать изделиям любые формы. Как это происходит на производстве и как согнуть проволоку своими руками — об этом далее.

Трудно сказать, где сегодня не нашли применение изделия из проволоки, которая представляет собой металлическую нить или тонкий пруток. Гибка проволоки

дала возможность придавать изделиям любые необходимые формы. Как при помощи как ручного инструмента, так и механических воздействий на специальном оборудовании.

С физической точки зрения, процесс сгибания проволоки заключается в одновременном сжимании внутренних и растягивании внешних слоев металла проволоки. Процесс также может сопровождаться и продольным смещением этих слоев, если при этом происходит скручивание. Такая технология работы с металлической проволокой широко используется как во многих отраслях промышленности, так и в ювелирном деле.

Самодельный ручной станок для художественной гибки проволоки

С целью гибки проволоки для создания металлических узоров на ограждениях, перилах лестниц, для декора фасадов используется специальное оборудование заводского производства.

Однако возможно и самостоятельное изготовление такого устройства.

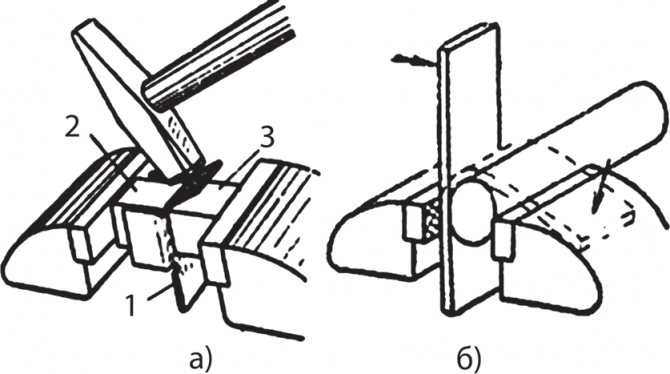

Рис. 1

Рис. 2

Кратко этапы изготовления:

- Изготовить станину (2) размером 150х80 мм из стальной пластины толщиной 30 мм.

- В торце станины просверливают сквозное отверстие (видно на рис. 1) для регулирующего болта, глухие (2) и (3) – для фиксации роликов, (4) и (5) – для фиксации станины к уголку. В отверстиях нарезается резьба М8.

- К столу привинчивают неравнополочный уголок 60х40 мм с толщиной полки 5 мм, длиной 200 мм.

- Для паза на рис.1 изготавливают стальной брусок длиной 90 мм. В бруске просверливают глухое отверстие с резьбой (1) для регулировочного болта, сквозное отверстие (2) для фиксации ручки-регулятора угла поворота, отверстие (3) глубиной 10 мм с резьбой М8 для ролика, имеющего рифленую поверхность.

- К уголку привинчивают собранную станину (2) с направляющими роликами (3), двумя ручками (5) и (6), роликом с рифленой поверхностью.

Способы гибки металлической проволоки

Существует несколько основных способов придания металлической проволоке необходимой формы готового изделия, так можно выделить:

- ручной способ сгибания проволоки с помощью специальных инструментов и простых приспособлений. Он применяется для проволоки диаметром до 3 мм при изготовлении несложных изделий в подсобном производстве или домашнем хозяйстве. Как правило, не требует практически никаких денежных вложения и специальных знаний;

- ручной способ изготовления ювелирных изделий из проволоки до 2 мм в диаметре. Требует специальных инструментов и приспособлений, а также определенных знаний и навыков для работы с драгоценными металлами;

- гибка проволоки из бухты, в основе которого используется специальное приспособление, которое называют размотчиком;

- сгибание проволоки из металлического прутка;

- сгибание методом обкатки проволоки;

- сгибание металлической проволоки методом проталкивания.

CASTLE.PRI.EE

Изделия из проволоки

Проволока — это металлическое изделие (полуфабрикат) большой длины и малой толщины.

Она служит материалом для изготовления других предметов: проводов, струн для музыкальных инструментов, гвоздей, шурупов, пружин, металлической сетки и др.

Проволока бывает: круглой, квадратной и треугольной.

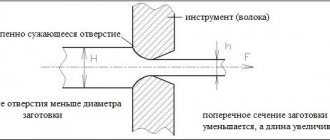

Проволоку получают двумя способами: прокаткой и волочением.

Прокатка – это постепенное обжатие слитка металла на прокатном (профильном) стане между валками соответствующей формы (с уменьшающимся расстоянием между ними.

Таким способом получают проволоку толщиной более 5 мм – катанку.

Для получения более тонкой проволоки применяют волочение.

Волочение – это последовательное протягивание катанки через уменьшающиеся отверстия (волочильные глазки) на волочильных станах.

Проволока изготавливается из стали, алюминия, меди и др. металлов.

Стальная проволока наиболее прочная, но труднее поддаётся обработке.

Она может быть хрупкой и будет ломаться при сгибании.

Проволока из алюминия и меди пластичная, вязкая, легко сгибается и хорошо обрабатывается.

производство золотой проволоки вручную

Графическое изображение изделий из проволоки.

Для изображения изделий из проволоки служат: чертёж, эскиз, технический рисунок.

Величину кольца из проволоки и толщину круглой проволоки указывают знаком Ø (диаметр окружности).

Цифра рядом со знаком Ø показывает размер диаметра в мм.

Радиус закругления или окружности обозначают знаком R.

Центры окружностей показывают центровыми линиями, пересекающимися под прямым углом.

Центровые линии должны пересекать контурные.

Проволоку диаметром более 2 мм показывают двумя параллельными основными линиями с осевой линией посередине.

Проволоку диаметром меньше 2 мм на чертеже изображают одной основной линией.

Игра «Проволока»

Разметка и сгибание проволоки

При работе с проволокой, её бывает нужно сгибать, разрезать, скручивать и т. д.

Для этого нужно определить в каком месте нужно сделать сгиб или разрез.

Разметка – это определение границ обработки (места сгибания, разрезания).

Разметку проволоки выполняют при помощи линейки и карандаша.

При разметке мест изгиба нужно учитывать, что на каждый изгиб проволоки под прямым углом дополнительно расходуется отрезок проволоки, равный чуть больше половины её толщины.

При изготовлении из проволоки круглого кольца нужно знать, как определить длину проволоки.

Чтобы определить длину окружности (длину проволоки), нужно диаметр этого кольца умножить на число 3,14.

При сгибании проволоки нужно учитывать хрупкость, упругость и пластичность проволоки.

Если сгибать хрупкую проволоку, то в месте сгиба она может сломаться.

Упругая проволока после сгибания может разогнуться.

Чтобы получить нужный угол, проволоку сгибают на угол больший заданного.

Сгибание проволоки производят при помощи плоскогубцев, круглогубцев, киянки, молотка, тисков и других приспособлений.

Для сгибания тонкой проволоки (до 2 мм) под прямым углом используют плоскогубцы.

Их берут в правую руку, а проволоку зажимают плоскогубцами так, чтобы место сгиба совпало с левым боком губок.

Проволокогибочные станки

- Проволокогибочный станок, выполняющий изготовление деталей непосредственно из бухты. Является наиболее производительным и экономичным вариантом массового производства изделий из проволоки. Происходит это за счет того, что бухту с проволокой устанавливают в специальное приспособление — размотчик, из которого металлическая нить поступает в правильный блок. Там она подвергается воздействию роликового или плоскостного механизма, в результате чего на выходе приобретает форму ровного и прямого прута. После этого проволока попадает в гибочный блок станка, где с помощью механических приспособлений ей придается необходимая форма готового изделия. По окончании процесса производится отрезание механическими ножницами готовой детали. Как правило, такой проволокогибочный станок может выпускать одну разновидность готового изделия, которая определяется заранее установленными механическими приспособлениями и ограничивается возможностью манипуляции подающего механизма. Поэтому формы изделий, выпускаемые на таких станках, не очень сложные по конфигурации, так как количество операций сгибания ограничено числом пять.

- Проволокогибочный станок для сгибания проволоки из металлического прутка является более технологичным способом, который имеет ряд преимуществ по сравнению с работой из бухты. Особенно это необходимо, когда готовому изделию необходима дополнительная обработка. Это может быть нарезка резьбы или штамповка, которую при этом можно выполнить лишь до придания готовой формы изделию. Недостаткам такого станка является его потребность в дополнительном сложном механизме подачи заготовок и сравнительно невысокой общей производительности.

Приспособления для сгибания проволоки «своими руками»

Гибка проволоки с помощью ручного слесарного инструмента своими руками позволяет изготавливать достаточно большое количество необходимых в хозяйстве изделий, такие как:

Но для этого приходиться использовать наиболее мягкие и пластичные виды проволоки, так чтобы можно было с легкостью сгибать металл в нужную нам форму.

Так, для работы с проволокой до 3 мм в диаметре, подойдут круглогубцы, плоскогубцы и слесарные тиски, а разрезать проволоку можно кусачками или бокорезами. Такого набора вполне достаточно для придания металлической проволоке нужной формы и ее последующей обработки.

Работа же с проволокой большого диаметра имеет определенные трудности. А вот если она еще и жесткая, то для ее сгибания вручную понадобиться использовать специальные приспособления для гибки.

Конечно, можно купить готовое приспособление для гибки, но вполне по силам сделать инструмент своими руками. Как сделать своими руками приспособление для гибки проволоки из доступных деталей можно посмотреть на фото.

Как согнуть проволоку в кольцо ровно

Для того, чтобы согнуть проволоку в кольцо и оно при этом получилось правильной формы, необходимо воспользоваться либо заранее изготовленной деревянной болванкой нужного диаметра, либо использовать кусок металлической трубы подходящего диаметра. На шаблон навиваем не менее двух витков и делаем отметки, при этом не забываем взять поправку на толщину реза. Далее, разрезаем проволоку и свариваем ровное кольцо.

Если кто-то знает другие способы получения сложных форм из проволоки, можете поделиться ими в блоке комментариев.

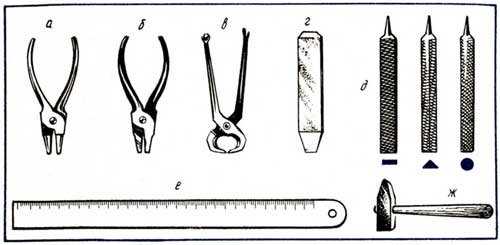

Инструменты и приспособления

Для обработки проволоки применяют слесарные инструменты. Различные операции выполняют определенным инструментом. Изогнутую проволоку выпрямляют киянкой. Тонкую проволоку выпрямляют на круглой деревянной болванке, зажатой в тиски, способом протягивания ее по краю.

Кольца, плавные сгибы делают круглогубцами (а),

для сгибания проволоки под различными углами применяют плоскогубцы (б

),

для резания используют кусачки (в

). Круглогубцы, плоскогубцы и кусачки различают по форме губок — рабочей части инструмента.

Толстую проволоку рубят зубилом (г

) на металлической плите.

При резании проволоки края, получаются неровными, их зачищают напильниками (д

), которые могут быть различными как по форме, так и по величине насечки.

Измеряют проволоку металлической линейкой (е

).

Мягкая медная проволока легко сгибается и режется, но она не упругая и не годится, например, для пружин и крючков.

Для многих изделий понадобится железная проволока — тонкая оцинкованная и более толстая, так называемая «печная».

Крючки и пружинки можно делать из стальной проволоки марки «ПК» или из балалаечных струн.

Запасы проволоки хранят, наматывая ее кругами. Такие витки проволоки называют буртами.

Как резать и сгибать проволоку

Проволока, особенно медная и железная, легко гнется. Чтобы сделать какую-нибудь вещь из проволоки, ее прежде всего надо выпрямить. Короткие отрезки проволоки выпрямляют на наковальне, толстом куске железа или на перевернутом утюге. Сперва простукивают молотком все изгибы, а затем проводят им по всей длине проволоки взад и вперед, прижимая ее к наковальне. Железную и алюминиевую проволоку выпрямляют металлическим молотком, более мягкую — медную — киянкой.

Длинную проволоку выпрямляют протягиванием. Например, ее продевают в ручку двери и протягивают, крепко держа руками оба конца. Если с проволокой приходится работать часто, то лучше сделать специальное приспособление для выпрямления ее. В толстую доску вбивают ряд гвоздей, между ними пропускают проволоку и протягивают.

Режут тонкую железную и медную проволоку кусачками, сжимая их руками. Стальную проволоку в месте разреза предварительно нагревают на огне, благодаря чему она становится мягче. Иначе твердую стальную проволоку откусить трудно, и кусачки при этом портятся: на острых губках их получаются зазубрины. Кусать стальную проволоку надо краями губок, а не серединой. Если получится зазубрина, то на краю она не так страшна. Случается, что кусачки «не берут» проволоку: сил школьника не хватает, чтобы ее откусить. Нельзя в таких случаях бить по кусачкам молотком — так легко испортить и даже сломать их. Толстую или твердую проволоку можно разрубить зубилом или же подпилить острой гранью напильника (трехгранного) и затем сломать руками, согнув и разогнув несколько раз в этом месте. Под прямым углом тонкую проволоку сгибают в руках плоскогубцами. Толстую проволоку зажимают в тиски и сгибают при помощи молотка или киянки. Нельзя ударять по тискам металлическим молотком, так как их можно разбить.

Ушки и колечки из проволоки сгибают круглогубцами. А чтобы согнуть правильный большой круг, подбирают стержень, металлическую трубу или круглое бревно соответствующего диаметра.

Спиральные пружинки навивают на круглых стержнях (например, на толстом гвозде). Удобнее всего стержень вместе с концом проволоки зажать в тисках. Наматывая проволоку, ее все время туго натягивают и плотно укладывают один виток к другому без пропусков. Лишний конец проволоки откусывают кусачками. Если намотанную спираль распилить по длине, то она распадается на отдельные разрезанные колечки. Из таких колечек легко сделать цепочку. Распилить спираль можно мелкозубчатой ножовкой или острой гранью напильника, если проволока тонкая. Зубья ножовки предварительно смазывают машинным маслом.

Стальная проволока — очень упругая. После сгибания она несколько расходится. Поэтому, чтобы получить сгиб стальной проволоки под прямым углом, ее надо согнуть немного больше. А чтобы получить спираль из стальной проволоки нужного диаметра, стержень берут немного тоньше. Медная и железная проволока после сгибания сохраняет приданную ей форму и не расходится.

Железная проволока выделывается разной твердости, иногда ее бывает трудно сгибать. Трудносгибаемую проволоку предварительно отжигают на огне, а затем дают ей остыть на воздухе, чтобы сделать гибкой.

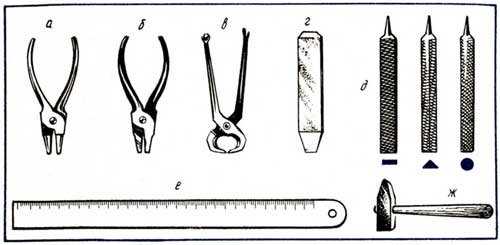

Рис. 55. Приемы работы с проволокой:

1, 2, 3

— способы выпрямления проволоки;

4

— сгибание проволоки под углом;

5

— загибание ушка;

6

— сгибание колечка;

7

— намотка пружинки;

8

— колечки и цепочки из проволочной спирали.

Остывшую проволоку, покрывшуюся окалиной, зачищают шкуркой. Согнутую железную проволоку можно закалить — снова сделать твердой. Для этого ее накаляют на огне и сейчас же опускают в холодную воду.

Разновидности станков для гибки проволоки

[Гибка проволоки] является одним из способов придания ей новой формы с помощью ручного или механического воздействия с использованием специального оборудования.

Сама по себе гибка происходит из-за сжимания внутреннего слоя, за счет чего можно производить растягивание и сгибание внешнего слоя. Такие технологические работы пользуются большим спросом, как и оборудование для ручной гибки.

Можно создавать изделия из гнутой проволоки своими руками.

В данном случае для процесса желательно выбирать более мягкие пластичные материалы, чтобы проволока могла легко гнуться, и выполнение работы своими руками не создавало трудностей.

Если же проволока жесткая и имеет большой диаметр, то для ее обработки вручную надо воспользоваться определенными инструментами:

- с помощью плоскогубцев можно создать небольшой изгиб в несколько мм, также ими удобно фиксировать материал для последующей обработки;

- разрезать проволоку на отдельные части можно кусачками или острогубцами;

- одним из самых удобных и универсальных инструментов для сгибания проволоки своими руками считаются пассатижи (разновидность плоскогубцев).

Перед тем как начинать вручную изгибать материал для колец, лучше создать на бумаге определенный шаблон и периодически сверяться с ним во время работы. Простые фигуры можно делать и без участия шаблонов.

Например, для создания обычного прямоугольного хомута, достаточно сначала зажать часть проволоки слесарными тисками, а на оставшемся куске выполнить изгиб под прямым углом с помощью плоскогубцев или молотка.

Что используют для гибки проволоки? Как смастерить станок своими руками!

Из проволоки могут быть изготовлены предметы различной конфигурации и назначения. Во время работы важно правильно согнуть материал, поэтому при диаметре металлической нити более 1 мм желательно использовать специальные приспособления.

Об основных видах этого типа инструментов, а также о том, как изготовить станок для гибки проволоки своими руками будет рассказано в этой статье.

Основные способы гибки

Если необходимо выполнить небольшой объём работ, то для гибки проволоки используются ручные приспособления. Для изгибания материала из мягких металлов или когда диаметр проволоки не превышает 3 мм, применяются плоскогубцы или круглогубцы. Эти инструменты позволяют надёжно зажать часть изделия в одном инструменте, а с помощью другого произвести изгиб проволоки на нужный угол.

Таким образом можно согнуть материал и при помощью столярных тисков. В этом случае проволока фиксируется в вертикальном положении, а изменение направления также осуществляется с помощью плоскогубцев или любого другого зажимающего устройства или механизма.

Если необходимо выполнить изгиб округлой формы, то для этой цели применяют любой подходящих по диаметру прут, который также зажимается в тисках. Округлый изгиб потребуется изготовить при самостоятельном изготовлении пружин из упругой проволоки.

Для этого достаточно зажать прут или трубу подходящего диаметра в тисках, зафиксировать с одной стороны конец проволоки, и пассатижами осуществить накрутку проволоки на необходимое количество витков.

Если проволоку приходится изгибать слишком часто, то наиболее правильным решением будет приобретение специальных приспособлений или станков.

Инструменты для изгибания этого материала представляют собой конструкцию, в которой зажим проволоки и её изгиб осуществляется за счёт мускульной силы человека. В станках, как правило, используется электрические приводы, а для изготовления сложных изделий такие машины оснащаются электронным управлением.

Правила при работе

Гибка проволоки не является сложным процессом, но для эффективной работы с этим материалом необходимо придерживаться следующих правил:

- Для работы необходимо использовать перчатки из плотной ткани.

- Применять только исправные инструменты и автоматические машины.

- Если для выполнения этой операции применяются тиски, то прежде чем приступить к процессу, необходимо убедиться в надёжной фиксации заготовки.

- Перед выполнением изгиба следует выровнять заготовку.

Выполнение этих рекомендаций позволит не допустить брака и получения ранений в случае резкого высвобождения материала из удерживающего устройства. Также следует позаботиться об исправности проводки и правильном заземлении, при использовании станков работающих на электричестве.

Использование оборудования

Если объём работ достаточно велик, то выполнить большое количество операций позволит оборудование, оснащённое электрическим мотором. Применение станков значительно увеличит производительность труда, но на начальном этапе потребуется приложить некоторые усилия для изучения процесса работы проволокогибочной машины.

Наиболее экономным станком для гибки проволоки, считается бухтовое оборудование, в котором подача материала осуществляется из объёмных мотков.

Процесс гибки проволоки на таком оборудовании осуществляется следующем порядке:

- Проволока из бухты подаётся на роликовый механизм, который осуществляет выравнивание материала.

- Выровненная проволока поступает на гибочный механизм.

- На следующем этапа происходит изгиб и отделение проволочного изделий.

- После отрезания готового изделия процесс повторяется.

Чтобы сделать работу по изгибу проволоки максимально комфортной применяют станки с ЧПУ.

Несмотря на значительную стоимость такого оборудования, окупаемость вложений в бизнес производится в течение нескольких месяцев. Оснащённые микропроцессором станки позволяют не только полностью автоматизировать процесс, но и производить сварочные работы изогнутых изделий.

Приспособление своими руками

Если приспособление для гибки проволоки будет использоваться только для домашней работы, то можно изготовить ручной станок самостоятельно. Оборудование сделанное собственными руками не будет отличаться высокой производительностью, но для выполнения ежедневных операций в небольшом объёме такого изделия будет вполне достаточно.

Для самодельного станка потребуется приготовить следующие материалы:

- Листовая сталь 4 мм.

- Стальной прут 20 мм.

- Профильная труба 20*20 мм и 30*30 мм.

- Две гайки 12 мм.

- Стальная труба ¾.

- Болт 12 * 70 мм.

- Втулка с реактивной тяги автомобиля Ваз 2106.

Также для выполнения этой работы потребуется подготовить инструменты:

- болгарку;

- сварочный аппарат;

- дрель и сверло по металлу 20 мм.

Изготавливается приспособление для гибки проволоки своими руками в такой последовательности:

- Из стального листа болгаркой вырезается прямоугольник размером 150*80 мм.

- Отступив от стороны меньшей длины примерно 30 мм, ровно посередине необходимо сделать отверстие диаметром 20 мм.

- От металлического прутка отрезать кусок длиной 45 мм.

- Установить отрезок прутка в сделанное ранее отверстие и приварить его с обратной стороны.

- Вырезать из металлического листа прямоугольник 70*30 мм.

- Сделать в пластине 70*30 мм два отверстия диаметром 16 мм. Отверстия должны быть равноудалены от краёв пластины, а расстояние между ними должно быть равно 20 мм.

- Приварить к пластине 70*30 мм гайки М12 таким образом, чтобы они совместились со сделанными ранее отверстиями. Для того чтобы идеально центрировать гайки перед сваркой их рекомендуется наживать на болт, который следует продеть в отверстие.

- От стальной трубы ¾ отрезать кусок длиной 45 мм.

- К получившемуся цилиндру из металлической трубы приварить пластину 70*30 мм, таким образом, чтобы отверстие трубы находилось в одном ряду с ранее просверленными отверстиями 16 мм. При выполнении этой работы пластину следует разместить ровно посередине высоты стального цилиндра.

- Отрезать от профильной трубы 30*30 мм кусок длиной 400 мм.

- Приварить отрезок профильной трубы к стальной пластине 70*30 мм. Соединение металла осуществляется со стороны противоположной приваренному цилиндру. Таким образом получится рычаг с цилиндром и 2 отверстиями на конце.

- От профильной трубы 20*20 мм отрезается кусок длиной 100 мм.

- Отрезок профильной трубы приваривается к краю пластины 150*80 мм. Расположить этот элемент необходимо от одного из углов до уровня приваренного ранее металлического прутка.

- Из металлического листа вырезать пластину 70*40 мм. Эта деталь будет предназначена для упора заготовки, поэтому её необходимо также приварить к отрезку профильной трубы.

- Втулка от реактивной тяги надевается на болт 12 мм, который затем следует ввернуть в приваренную к рычагу гайку.

- Рычаг с втулкой одевается цилиндром на приваренный к станине отрезок металлического прута.

- Для надёжной фиксации станка во время работы, рекомендуется закрепить станину на ровной горизонтальной поверхности с помощью резьбовых соединений или сварки.

Изготовление станка можно считать завершённым.

Гибка проволоки осуществляется следующим образом:

- Заготовка кладётся на боковую площадку таким образом, чтобы передняя часть была введена в промежуток между центральным цилиндром и закреплённой на рычаге втулкой.

- Рычаг поворачивается на необходимый угол.

- Заготовка снимается со станка, обрезается и используется по назначению.

Если самодельный станок был сделан из качественных материалов, а сварочные швы выполнены на профессиональном уровне, то устройство можно использовать не только для обработки проволоки. В этом случае возможно применить изделие для гибки трубы, в том числе профильной, диаметром до 10 мм.

Посмотрите видео, где человек показывает, как собрать несложную конструкцию арматурогиба для сгибания прутков и квадрата:

На втором видео обзор механизма для гибки проволоки и завивки крючков:

Заключение

Что используют для гибки проволоки подробно рассказано в статье. Для работы с этим материалом можно использовать как простые инструменты, так и сложные установки позволяющие выполнять большое количество операций в минуту.

При ограниченном бюджете можно самостоятельно изготовить механическое устройство, которое не будет уступать по качеству заводским изделиям.

Правила для ручной гибки

Выполняя ручные работы по гибке проволоки своими руками, следует придерживаться определенных правил безопасности, которые смогут защитить ваши руки от возможных травм:

- Перед началом работ желательно надеть на руки перчатки из толстой плотной ткани;

- Материалы следует хорошо закреплять, чтобы они не выскочили из тисков во время их загиба;

- Все станки и инструменты для ручной работы должны быть исправны;

- Не кладите тяжелые предметы на край стола (например, задев плоскогубцы, вы можете уронить их себе на ногу и получить ощутимый ушиб, а то и травму пальцев);

- Проводя одной рукой работы с проволокой, другую старайтесь держать подальше от места сгиба (плоскогубцы могут сорваться и поранить руку).

Правила безопасности защитят ваши руки, но сам процесс гибки своими руками все же является довольно сложным и трудоемким. Гнуть изделия вручную можно только в том случае, если бы обладаете определенным опытом и знаниями.

Гнуть проволоку в больших объемах помогает специальное оборудование. Давайте изучим его более подробно.

Способы обработки

Если говорить о гибке проволоки в больших масштабах (на производстве или специализированном заводе), то для его пластической деформации пользуются различными способами.

Один из самых распространенных и экономичных — это бухтовый метод обработки.

В данном случае на бухты происходит намотка проволочных колец, а затем осуществляется их подача на роликовые двухплоскостные станки, которые выравнивают проволоку.

После происходит обработка материала на гибочном оборудовании (создается необходимая форма), в конце проволока обрезается, и весь цикл работы повторяется вновь.

При этом вся работа полностью автоматизирована, что позволяет сэкономить время и средства и создать с помощью приспособления несложную изогнутую конструкцию, у которой длина развертки около 1000 мм.

Для обкатки проволоки своими руками существуют специальные приспособления, которые состоят из неподвижных шаблонов определенных радиусов закругления (радиус может быть как один, так и несколько).

Материал обкатывают вокруг созданного шаблона с помощью прижимных роликов.

В основном, эту технологию применяют, чтобы создавать гнутые изделия, имеющие небольшой радиус изгиба (примерно такой же, как диаметр проволоки).

Способ проталкивания проволоки напоминает способ работы 3-х валкового оборудования на профилегибочном и пружинонавивочном станке.

Проталкивание материала в приспособление осуществляется с помощью специального провода, затем происходит его прижим к различным валикам, в связи с чем возможно изменение параметров изгибов и осуществление переходов на разные радиусы.

Данное приспособление позволяет гнуть разные конструкции, имеющие сложную конфигурацию и большие радиусы изгиба на развертке — от 1000 мм и более.

Выровнять проволоку можно, применив рихтовочное оборудование или специальное приспособление. В данное оборудование входят агрегаты, состоящие из вращающихся правильных рамок или двухплоскостных правильных блоков.

При этом вращающиеся рамки предпочтительнее, так как они позволяют выровнять материал более плавно.

Гибка проволоки: вручную и на проволокогибочных станках

Гибка проволоки, выполняемая как вручную, так и при помощи различных инструментов и специального оборудования, позволяет придавать изделиям из данного материала различную конфигурацию.

В процессе гибки внутренний слой проволоки подвергается сжатию, а наружный – растяжению.

Станки для гибки проволоки, которые сегодня представлены в большом разнообразии моделей, пользуются большой популярностью, так как гнутые проволочные изделия активно применяются для решения различных производственных и бытовых задач.

Простейшее приспособление для сгиба проволоки

Чтобы без особых проблем выполнять гибочные операции в домашних условиях, лучше всего выбирать проволоку, изготовленную из мягких материалов. Осуществлять несложную гибку более жесткой проволоки, если в этом есть необходимость, можно при помощи обычных слесарных инструментов:

- плоскогубцев (при помощи такого инструмента, который есть у каждого домашнего мастера, можно сформировать несложный изгиб проволоки, а также надежно зафиксировать ее отрезок для выполнения его дальнейшей обработки);

- пассатижей (используя этот инструмент, являющийся одной из разновидностей плоскогубцев, можно выполнять гибку различной степени сложности);

- кусачек, или острогубцев (применяя такой инструмент, проволоку можно нарезать на отрезки требуемой длины).

Простые приемы ручной гибки проволоки

Если из проволоки, используя метод гибки, необходимо изготовить изделие сложной конфигурации, лучше предварительно нарисовать его на бумаге и периодически сверяться с эскизом. Для формирования простейших фигур такой эскиз можно не использовать. Например, если необходимо создать гнутое изделие прямоугольной формы, сделать это можно следующим образом:

- Проволоку в месте ее будущего изгиба зажимают в слесарных тисках.

- Верхнюю (не зажатую) часть проволоки гнут при помощи обычных плоскогубцев или молотка.

В результате такой несложной процедуры на поверхности проволоки формируется изгиб под прямым углом.

Для изготовления большого количества однотипных деталей из проволоки используют шаблоны и самодельные приспособления

Правила ручной гибки

Если вы собираетесь вручную согнуть проволоку, вы должны придерживаться ряда рекомендаций, которые позволят вам выполнить такую процедуру без вреда для собственного здоровья.

- Осуществлять все процедуры по гибке следует только в перчатках, изготовленных из плотной ткани.

- Проволоку, которая подвергается гибке, необходимо закреплять в тисках максимально надежно, чтобы она не выскочила в процессе работы.

- Все инструменты и оборудование, которое вы собираетесь использовать для работы, должны быть исправными и качественно выполнять возложенные на них функции.

- Тяжелые инструменты и приспособления, которые вы применяете при гибке, не следует размещать на краю рабочего стола, чтобы случайно не задеть их и не уронить себе на ноги.

- Проводя все манипуляции с инструментом для гибки проволоки одной рукой, вторую следует держать как можно дальше от места будущего сгиба. Плоскогубцы и любой другой инструмент могут сорваться и поранить близко расположенную к месту выполнения гибки руку.

Выполнять гибку проволоки, используя для этого подручные средства, можно только в небольших объемах, так как такая процедура отличается достаточно высокой трудоемкостью. Кроме того, использовать эту операцию можно лишь для создания изделий простейшей конфигурации.

Изготавливать в больших объемах различные изделия, в том числе отличающиеся сложной формой, позволяет специализированный станок для гибки проволоки.

Работа с проволокогибочным станком

Для изготовления из проволоки большого количества гнутых изделий могут использоваться различные методики, для реализации каждой из которых применяется специальное оборудование. Наиболее распространенным и экономичным является бухтовый способ гибки.

Выполнение гибки по данной технологии происходит в несколько этапов.

- Проволока, которая намотана на бухты, подается на роликовый двухплоскостной станок, выполняющий ее выравнивание.

- После выравнивания проволока подается на проволокогибочный станок, на котором и формируется изделие требуемой конфигурации.

- Сформированное изделие отрезается, и весь цикл гибки повторяется заново.

Использование данной технологии позволяет полностью автоматизировать процесс гибки и тем самым добиться его высокой производительности.

Бюджетный станок для сгибания проволоки

Проволокогибочный станок может выглядеть и как неподвижный шаблон, вокруг которого проволока обкатывается при помощи подвижных прижимных роликов.

Используя такие приспособления, на поверхности проволоки можно формировать изгибы даже самого минимального радиуса, величина которого сопоставима с наружным диаметром обрабатываемого изделия.

При этом конфигурация формируемого на таком станке изделия может быть достаточно сложной.

Переставные упоры и изменяемые рычаги этого шаблона позволяют создавать множество комбинаций изгибов проволочных изделий

Проволокогибочный станок может работать и по принципу проталкивания обрабатываемого изделия через систему валиков.

Конец проволоки при использовании такого оборудования соединяется со специальным проводом, который и протягивает изделие через рабочие органы станка.

Проволокогибочный станок данного типа за счет особенностей своей конструкции позволяет изготавливать изделия, отличающиеся даже очень сложной формой.

При выравнивании проволоки также используется проволокогибочный станок, который в данном случае применяется для рихтовки.

В качестве рабочих органов такого оборудования могут выступать правильные рамки или двухплоскостные правильные блоки.

При этом более высокой эффективностью отличаются вращающиеся правильные рамки, именно поэтому их применяют в тех случаях, когда выравнивание поверхности проволоки необходимо выполнить максимально плавно и качественно.

Типы профессионального оборудования

Наиболее простым типом профессионального оборудования, на котором выполняют гибку проволоки, являются станки с одной консолью. Между тем на таких устройствах можно производить лишь изделия простой геометрической формы, длина развертки которых не превышает 1000 мм.

Более сложные изделия с длиной развертки свыше 1000 мм позволяет создавать двухконсольное оборудование, на котором деформация заготовки осуществляется одновременно с двух концов. На таком станке можно изготавливать изделия со множеством сложных изгибов.

Самые сложные изделия из проволоки позволяют создавать 3D-станки, на которых гибка может выполняться одновременно в трех измерениях.

Такими уникальными функциями станки данной категории наделяет поворотная гибочная консоль, всеми перемещениями которой управляет электронная автоматизированная система.

Несмотря на все преимущества обработки на таком оборудовании, стоит она достаточно дорого, поэтому используют эти станки в исключительных случаях.

Профессиональное оборудование

Если для гибки проволоки своими силами используют лишь самые простые приспособления (тиски, плоскогубцы), то для массовой промышленной обработки материала пускают в действие профессиональные станки (например, для производства колец для ключей, или пружин для ручек).

Станок для гибки проволоки, имеющий одну гибочную консоль, является одним из самых простых и дает возможность создавать гнутые изделия простой формы. Длина развертки в данном случае не должна превышать 1000 мм.

Двухконсольные станки могут работать с длиной развертки более 1000 мм.

Материал разрезается на необходимые куски, затем производится его деформация с двух концов одновременно.

Такое оборудование позволяет создавать изделия, имеющие большое количество изгибов. Станки, имеющие только одну консоль, данную работу выполнить уже не могут.

Также на двухконсольных станках можно сделать фигуры с закрытыми изгибами.

Гибку проволоки на так называемых 3D станках в наше время все более и более популяризуют.

Сделать объемную пространственную гибку можно, применяя поворотную гибочную консоль, которая управляется автоматизированной системой.

К сожалению, такая обработка материала стоит довольно дорого, поэтому в основном детали создают, используя простую плоскую гибку, а после при необходимости производят автоматическую сварку отдельных частей.

Но за счет сварочных швов, изделия становятся более хрупкими и недолговечными, поэтому их стоимость относительно бюджетная.

Как согнуть стальную проволоку?

Гибка проволоки, выполняемая как вручную, так и при помощи различных инструментов и специального оборудования, позволяет придавать изделиям из данного материала различную конфигурацию.

В процессе гибки внутренний слой проволоки подвергается сжатию, а наружный – растяжению.

Станки для гибки проволоки, которые сегодня представлены в большом разнообразии моделей, пользуются большой популярностью, так как гнутые проволочные изделия активно применяются для решения различных производственных и бытовых задач.

Простейшее приспособление для сгиба проволоки

Чтобы без особых проблем выполнять гибочные операции в домашних условиях, лучше всего выбирать проволоку, изготовленную из мягких материалов. Осуществлять несложную гибку более жесткой проволоки, если в этом есть необходимость, можно при помощи обычных слесарных инструментов:

- плоскогубцев (при помощи такого инструмента, который есть у каждого домашнего мастера, можно сформировать несложный изгиб проволоки, а также надежно зафиксировать ее отрезок для выполнения его дальнейшей обработки);

- пассатижей (используя этот инструмент, являющийся одной из разновидностей плоскогубцев, можно выполнять гибку различной степени сложности);

- кусачек, или острогубцев (применяя такой инструмент, проволоку можно нарезать на отрезки требуемой длины).

Простые приемы ручной гибки проволоки

Если из проволоки, используя метод гибки, необходимо изготовить изделие сложной конфигурации, лучше предварительно нарисовать его на бумаге и периодически сверяться с эскизом. Для формирования простейших фигур такой эскиз можно не использовать. Например, если необходимо создать гнутое изделие прямоугольной формы, сделать это можно следующим образом:

- Проволоку в месте ее будущего изгиба зажимают в слесарных тисках.

- Верхнюю (не зажатую) часть проволоки гнут при помощи обычных плоскогубцев или молотка.

В результате такой несложной процедуры на поверхности проволоки формируется изгиб под прямым углом.

Для изготовления большого количества однотипных деталей из проволоки используют шаблоны и самодельные приспособления

Правила ручной гибки

Если вы собираетесь вручную согнуть проволоку, вы должны придерживаться ряда рекомендаций, которые позволят вам выполнить такую процедуру без вреда для собственного здоровья.

- Осуществлять все процедуры по гибке следует только в перчатках, изготовленных из плотной ткани.

- Проволоку, которая подвергается гибке, необходимо закреплять в тисках максимально надежно, чтобы она не выскочила в процессе работы.

- Все инструменты и оборудование, которое вы собираетесь использовать для работы, должны быть исправными и качественно выполнять возложенные на них функции.

- Тяжелые инструменты и приспособления, которые вы применяете при гибке, не следует размещать на краю рабочего стола, чтобы случайно не задеть их и не уронить себе на ноги.

- Проводя все манипуляции с инструментом для гибки проволоки одной рукой, вторую следует держать как можно дальше от места будущего сгиба. Плоскогубцы и любой другой инструмент могут сорваться и поранить близко расположенную к месту выполнения гибки руку.

Выполнять гибку проволоки, используя для этого подручные средства, можно только в небольших объемах, так как такая процедура отличается достаточно высокой трудоемкостью. Кроме того, использовать эту операцию можно лишь для создания изделий простейшей конфигурации.

Изготавливать в больших объемах различные изделия, в том числе отличающиеся сложной формой, позволяет специализированный станок для гибки проволоки.

Работа с проволокогибочным станком

Для изготовления из проволоки большого количества гнутых изделий могут использоваться различные методики, для реализации каждой из которых применяется специальное оборудование. Наиболее распространенным и экономичным является бухтовый способ гибки.

Выполнение гибки по данной технологии происходит в несколько этапов.

- Проволока, которая намотана на бухты, подается на роликовый двухплоскостной станок, выполняющий ее выравнивание.

- После выравнивания проволока подается на проволокогибочный станок, на котором и формируется изделие требуемой конфигурации.

- Сформированное изделие отрезается, и весь цикл гибки повторяется заново.

Использование данной технологии позволяет полностью автоматизировать процесс гибки и тем самым добиться его высокой производительности.

Бюджетный станок для сгибания проволоки

Проволокогибочный станок может выглядеть и как неподвижный шаблон, вокруг которого проволока обкатывается при помощи подвижных прижимных роликов.

Используя такие приспособления, на поверхности проволоки можно формировать изгибы даже самого минимального радиуса, величина которого сопоставима с наружным диаметром обрабатываемого изделия.

При этом конфигурация формируемого на таком станке изделия может быть достаточно сложной.

Переставные упоры и изменяемые рычаги этого шаблона позволяют создавать множество комбинаций изгибов проволочных изделий

Проволокогибочный станок может работать и по принципу проталкивания обрабатываемого изделия через систему валиков.

Конец проволоки при использовании такого оборудования соединяется со специальным проводом, который и протягивает изделие через рабочие органы станка.

Проволокогибочный станок данного типа за счет особенностей своей конструкции позволяет изготавливать изделия, отличающиеся даже очень сложной формой.

При выравнивании проволоки также используется проволокогибочный станок, который в данном случае применяется для рихтовки.

В качестве рабочих органов такого оборудования могут выступать правильные рамки или двухплоскостные правильные блоки.

При этом более высокой эффективностью отличаются вращающиеся правильные рамки, именно поэтому их применяют в тех случаях, когда выравнивание поверхности проволоки необходимо выполнить максимально плавно и качественно.

Типы профессионального оборудования

Наиболее простым типом профессионального оборудования, на котором выполняют гибку проволоки, являются станки с одной консолью. Между тем на таких устройствах можно производить лишь изделия простой геометрической формы, длина развертки которых не превышает 1000 мм.

Более сложные изделия с длиной развертки свыше 1000 мм позволяет создавать двухконсольное оборудование, на котором деформация заготовки осуществляется одновременно с двух концов. На таком станке можно изготавливать изделия со множеством сложных изгибов.

Самые сложные изделия из проволоки позволяют создавать 3D-станки, на которых гибка может выполняться одновременно в трех измерениях.

Такими уникальными функциями станки данной категории наделяет поворотная гибочная консоль, всеми перемещениями которой управляет электронная автоматизированная система.

Несмотря на все преимущества обработки на таком оборудовании, стоит она достаточно дорого, поэтому используют эти станки в исключительных случаях.

Что используют для гибки проволоки? Как смастерить станок своими руками!

Из проволоки могут быть изготовлены предметы различной конфигурации и назначения. Во время работы важно правильно согнуть материал, поэтому при диаметре металлической нити более 1 мм желательно использовать специальные приспособления.

Об основных видах этого типа инструментов, а также о том, как изготовить станок для гибки проволоки своими руками будет рассказано в этой статье.

§ 27. Гибка заготовок из тонколистового металла и проволоки

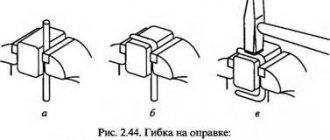

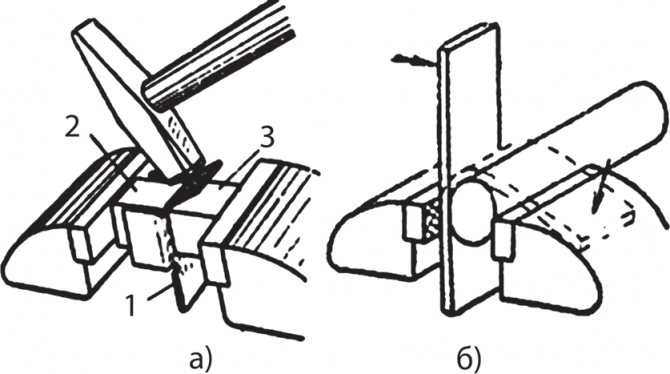

Чтобы согнуть заготовки из тонколистового металла и проволоки, прибегают к такой слесарной операции, как гибка. В школьных мастерских учащиеся выполняют гибку в тисках, используя оправки — прямоугольные и круглые металлические бруски — и уголки (рис. 125).

Рис. 125. Металлические элементы для гибки заготовок в тисках: 1 — оправки; 2 — уголок

Рассмотрим технологию гибки на примере изделия «корпус хозяйственного совка» (см. рис. 98).

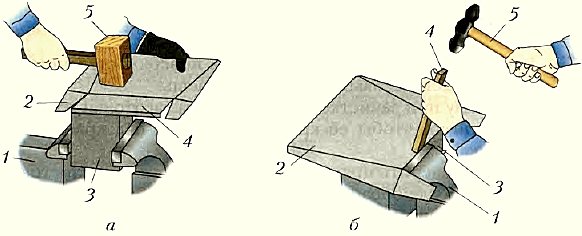

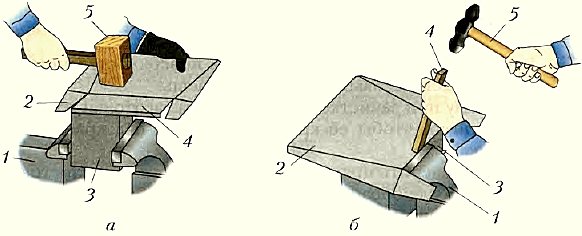

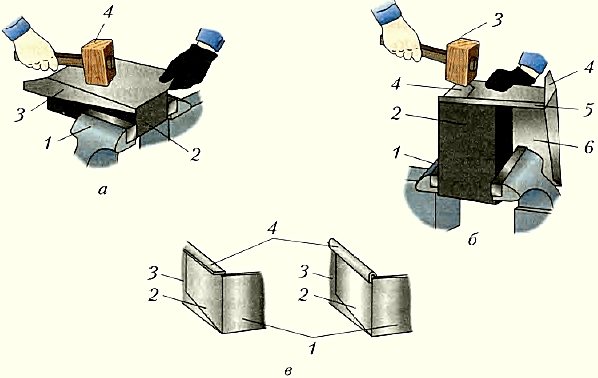

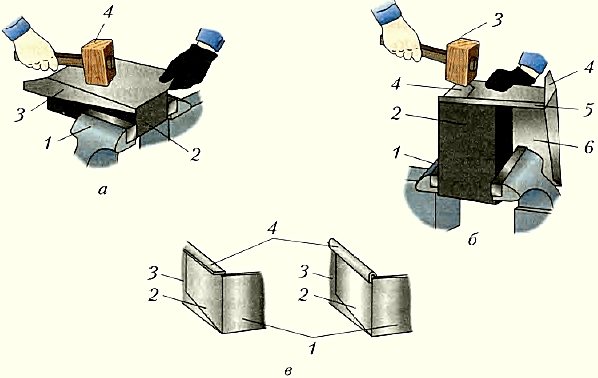

Перед гибкой заготовку правят, размечают и вырезают. Начинают гибку с отгибания на 90° бортика стенки: сначала края бортика, а затем его средней части. Для этого заготовку укладывают на оправку, закреплённую в тисках, и, удерживая её одной рукой, другой наносят удары киянкой по заготовке, отгибая бортик по разметочной линии на 90° (рис. 126, а).

Рис. 126. Гибка тонколистовой заготовки: а — на оправке киянкой: 1 — тиски; 2 — заготовка; 3 — оправка; 4 — отгибаемый бортик; 5 — киянка; б — в тисках молотком: 1 — тиски; 2 — заготовка; 3 — отгибаемая задняя стенка; 4 — деревянный брусок; 5 — молоток

После этого отгибают в противоположном направлении заднюю стенку корпуса совка. Для этого заднюю стенку зажимают в тисках по линии разметки и отгибают весь корпус совка относительно стенки. Эту работу можно выполнять с помощью слесарного молотка и деревянного бруска (рис. 126, б). Деревянный брусок применяют для того, чтобы на заготовке не оставалось вмятин от ударов.

Затем заготовку кладут на металлическую оправку, закреплённую в тиски, под углом 90° сгибают киянкой две боковые стенки по размеченным линиям (рис. 127, а). После этого отгибают к задней стенке заплечики (рис. 127, б) и фиксируют их, пригибая к ним бортик. На рисунке 127, в показано положение бортика до и после гибки.

Рис. 127. Гибка на оправке без закрепления заготовки: а — отгибание боковых стенок совка: 1 — тиски; 2 — оправка; 3 — заготовка; 4 — киянка; б — гибка заплечиков: 1 — тиски; 2 — оправка; 3 — киянка; 4 — заплечики; 5 — бортик; 6 — заготовка; в — отгибание фиксирующего бортика: 1 — боковая стенка совка; 2 — заплечики; 3 — задняя стенка; 4 — бортик

Для гибки криволинейной детали, например кольца, используют цилиндрическую оправку (рис. 128).

Рис. 128. Гибка криволинейной детали на цилиндрической оправке

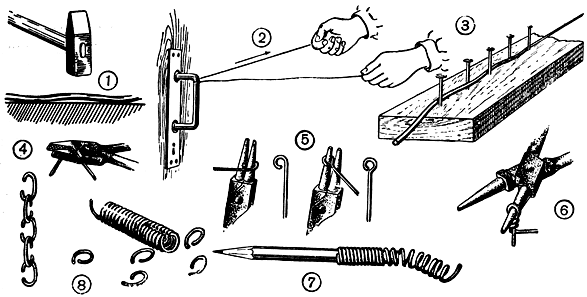

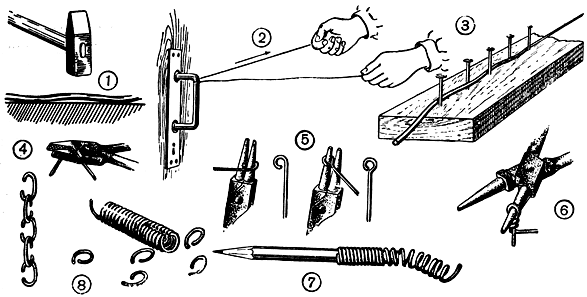

Для того чтобы изделию из проволоки придать форму, также применяют операцию гибки. Проволоку диаметром до 3 мм гнут с помощью плоскогубцев (рис. 129, а) и круглогубцев (рис. 129, б).

Рис. 129. Гибка проволоки плоскогубцами (а) и круглогубцами (б)

Плоскогубцы позволяют сгибать проволоку под определённым углом, а круглогубцы — детали, имеющие криволинейную форму.

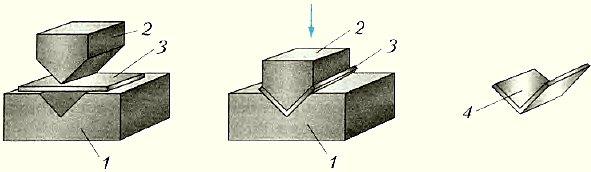

Для гибки толстой проволоки применяют тиски (рис. 130). Чтобы согнуть проволоку под прямым углом, на губки тисков надевают стальные уголки. Заготовку закрепляют между уголками таким образом, чтобы линия разметки совпадала с ребром уголка. Удары молотком наносят по участку проволоки вблизи уголков.

Рис. 130. Гибка толстой проволоки в тисках: 1 — губки тисков; 2 — уголки; 3 — заготовка

Согнуть проволочное кольцо (например, кольцо для штор) из толстой проволоки можно с помощью цилиндрической оправки в три приёма, как показано на рисунке 131.

Рис. 131. Гибка проволочного кольца с помощью цилиндрической оправки: 1 — тиски; 2 — цилиндрическая оправка; 3 — заготовка; 4 — уголки

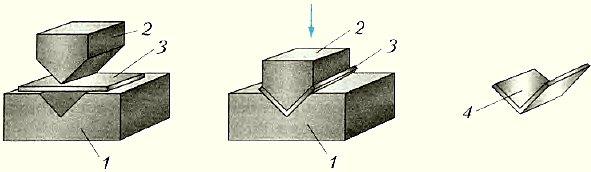

На промышленных предприятиях гибку листового металла выполняют на листогибочных и профилегибочных машинах, листогибочных прессах и др. Для гибки часто используют гибочные штампы различной конструкции, один из которых показан на рисунке 132. Штамп состоит из неподвижной части — матрицы и подвижной — пуансона.

Рис. 132. Гибка заготовки в гибочном штампе: 1 — матрица; 2 — пуансон; у _ загоховка; 4 — готовая деталь

Форма рабочей части матрицы и пуансона такая же, как у готовой детали. Листовую заготовку укладывают на матрицу, пуансон под действием пресса движется вниз и сгибает (формует, штампует) заготовку, придавая ей нужную форму. Для деталей различной формы необходим свой штамп.

Правила безопасной работы

- Перед гибкой заготовку следует правильно и надёжно закрепить в тисках.

- Работать киянкой и молотком только с прочно насаженными ручками.

- На руке, удерживающей заготовку, должна быть надета рукавица; не следует держать эту руку близко к месту сгиба.

- Нельзя стоять за спиной работающего.

Знакомимся с профессиями

Штамповщик — специалист, который на предприятии занимается изготовлением заготовок нужной формы из листового металла и сортового проката. Он работает на различных механических штамповочных молотах и прессах, а также на другом кузнечно-прессовом оборудовании. Хорошо разбирается в свойствах металлов и сплавов, знает, какие металлические заготовки можно обрабатывать в холодном состоянии, а какие следует нагревать в специальной печи.

Практическая работа № 25

Гибка заготовок из листового металла и проволоки

- Подготовь рабочее место для гибки заготовок, выбери необходимые инструменты и оправки.

- Согни по заданию учителя заготовку одного из изделий, изображённых на рисунках 97 — 99, 108 и других, а также заготовку детали своего творческого проекта.

- Проверь правильность гибки по чертежу детали.

Новые слова и понятия

Гибка, оправка, плоскогубцы, круглогубцы, штамповщик.

Гибка металла. Способы, инструмент для гибки металла

Процессом гибки называют слесарную операцию, с помощью которой заготовка из металла при деформации принимает требуемую пространственную форму. В практике слесарного дела слесарю часто приходится изгибать заготовки из листового, полосового и круглого материала под углом, с определенным радиусом, выгибать разной формы кривые (угольники, петли, скобы и т.д). Для выполнения данной работы необходимо предварительно определить длину развернутой заготовки.

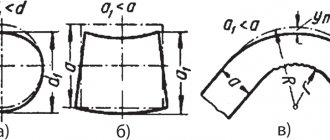

Когда толщина заготовки превышает 4 мм применяют горячую гибку.

В процессе гибки металл подвергается одновременному воздействию растягивающих и сжимающих усилий. На наружной стороне детали в месте изгиба волокна металла растягиваются и длина их увеличивается; на внутренней же, наоборот, волокна сжимаются и длина их укорачивается. И только нейтральный слой, или, как принято называть, нейтральная линия, в момент сгиба, полагают, не испытывает ни сжатия, ни растяжения, и поэтому длина нейтральной линии после изгиба детали не изменяется.

При гибке металла приходится преодолевать силы упругости заготовки из металла.

Упругостью называется свойство заготовки из металла, благодаря которому деталь восстанавливает после снятия нагрузки свои первоначальные форму и размеры. При нормальных температурах, ограниченных скоростью и продолжительностью деформации, деталь с достаточной точностью можно считать

упругой до тех пор, пока возникающие в ней напряжения и деформации не превзошли определенного значения предела упругости. Поэтому согнутая на определенный угол деталь после снятия напряжения стремится, как пружина, расправиться, т.е. угол загиба всегда несколько увеличивается, а деталь немного выпрямляется. Поэтому при изготовлении деталей гибкой следует учитывать пружинящие свойства металла.

Пластичностью называется способность материала сохранять полностью или частично деформацию, получившуюся под действием приложенных сил и по прекращении действия этих сил. В зависимости от соотношения величин остаточной и упругой деформаций, получаемых перед наступлением разрушения, материал можно считать пластичным или хрупким. Однако пластичность и хрупкость не могут быть отнесены только к свойству материала. Один и тот же материал в зависимости от характера напряженного состояния, температуры и скорости деформирования может проявляться как пластичный или как хрупкий.

Различают следующие стадии пластических деформаций:

- а) начало текучести – пластические деформации одного порядка с упругими;

- б) пластическое состояние при малых деформациях – пластические деформации велики по сравнению с упругими, но малы по сравнению с первоначальными изменениями размеров или формы детали;

- в) пластическое состояние при больших деформациях (технологические пластические деформации) – размеры или формы детали меняются значительно.

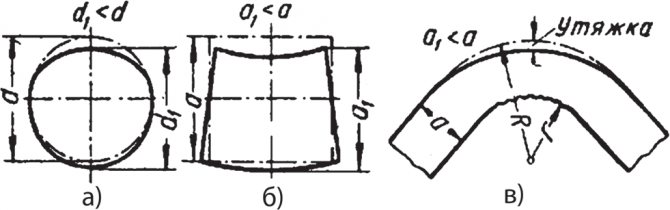

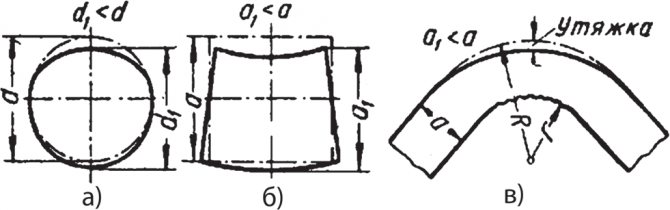

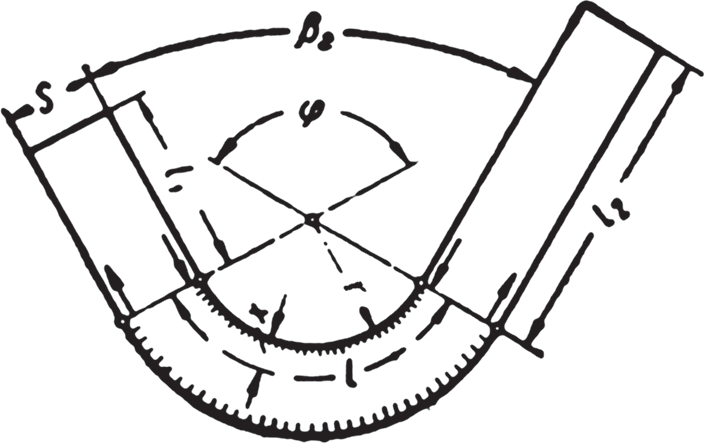

Гибка сопровождается упругими и пластическими деформациями, что вызывает искажения первоначальной формы поперечного сечения заготовки, и уменьшением ее площади (утяжка) в зоне изгиба (рис. 1).

Рис. 1. Искажение формы заготовки при изгибе: а – круглого сечения; б – прямоугольного сечения; в – утяжка

Кроме того, возможно образование складок по внутреннему контуру и трещин по наружному. Напряжения внешних волокон при относительно малом r в этих волокнах приближается к пределу прочности при растяжении, в результате чего материал разрушается (образуются трещины). Эти дефекты тем вероятнее, чем меньше радиус закругления и чем больше угол загиба. Чтобы исключить появление дефектов, необходимо выдержать минимальный радиус гибки.

Минимальный радиус гибки приближенно определяется по формуле: r=S·k, где r – радиус гибки, k – коэффициент, зависящий от материала и направления проката, S – толщина материала. При гибке поперек волокон для меди, цинка, латуни и алюминия k=0,25–0,3, для стали мягкой – k=0,5 и для стали средней твердости – k=0,8. При гибке вдоль волокон для меди, цинка, латуни и алюминия k= 0,4–0,45, для стали мягкой – k=1,2 и для стали средней твердости – k=1,5. Зачисткой кромок перед гибкой можно снизить k в 1,5, а иногда и в 2 раза.

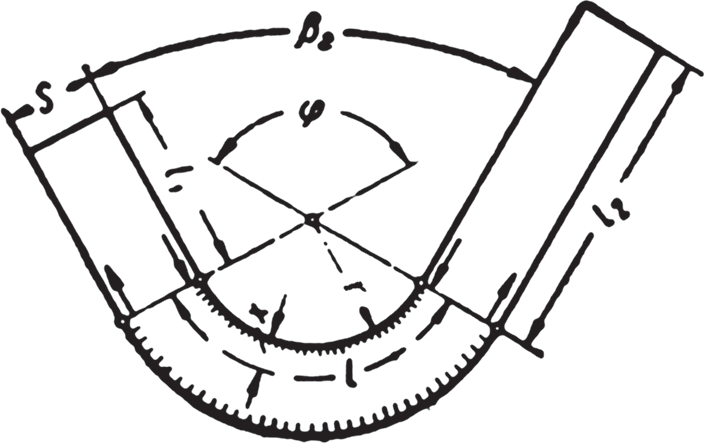

Длина заготовки L при гибке определяется суммой длин прямых участков и длин нейтральных осей изогнутых участков, например, L= l1+ l2+ l (рис. 2).

где φ – угол дуги f в градусах (φ=180° – β ); x – расстояние от внутренней плоскости до нейтральной оси в мм.

Рис. 2. Схема составляющих длины согнутой полосы

При относительно малом r растяжение материала в наружных волокнах приближается к пределу прочности при растяжении, в результате чего материал разрушается (образуются трещины).

Основные приемы гибки деталей из полосы

При гибке деталей вручную необходимо учитывать, что в зависимости от свойств материала, толщины и размеров заготовки из полосы необходимо прикладывать различные усилия для выполнения работы. Поэтому необходимо учитывать, что:

- при гибке деталей из тонкого листового пластичного материала, толщиной 0,2 мм и менее, на поверхности деталей могут оставаться следы от ударов молотком, поэтому целесообразно при гибке использовать подкладки из деревянных брусков, отрезков стальной полосы или бруска и т.п., в некоторых случаях эта работа может быть выполнена без молотка, а обжатием заготовки вручную с использованием подкладок;

- при гибке деталей из тонкого листового пластичного материала, толщиной 0,2–0,5 мм, применяют легкие молотки, подкладки из цветного металла, из отрезков стальной полосы или бруска и т.п.;

- для деталей из листового материала, толщиной 3,0 мм и более, для предварительной гибки применяют более тяжелые молотки (кувалды – для материала толщиной 8 мм и более), а более легкие молотки для окончательной гибки и правки деталей после гибки;

- при ручной гибке в зависимости от усилий, которые прилагают для гибки заготовок, выбирают менее или более тяжелые тиски;

- при ручной гибке с увеличением толщины металла возрастают усилия, с которыми необходимо зажимать заготовку в тисках. В результате на поверхности заготовок каленые губки тисков оставляют следы рифления накладок губок, что портит внешний вид деталей. Поэтому при закреплении заготовок в тисках используют подкладки из цветного металла, мягкой стали и т.п.;

- при ручной гибке симметричных деталей возможно смещение оси симметрии по длине заготовки, поэтому целесообразно по концам заготовки симметрично оставить припуск, который удаляют по окончании гибки;

- при гибке коротких полок (например, у хомутиков из материала толщиной 4–6 мм), которые меньше ширины бойка молотка, целесообразно по концам заготовки симметрично оставить припуск, который удаляют по окончании гибки.

Гибку деталей выполняют по образцу готовой детали, либо по образцу-макету, который более удобен для работы.

Для выполнения макета рабочий вычерчивает на листе бумаги или на листе металла (чертилкой) профиль детали в натуральную величину, который нужно будет согнуть. Затем из проволоки или тонкой полосы при помощи плоскогубцев по рисунку сгибают контур профиля детали (с учетом радиусов и углов наклона плоскостей).

Для гибки детали подбирают оправки с минимальным радиусом гибки и с радиусами, которыми должны соединяться прямолинейные участки детали.

На заготовке детали чертилкой размечают линии, по которым будут производить гибку.

При выполнении гибки полок заготовку 1 (рис. 3, а) зажимают в тиски между двумя оправками 2 и 3 так, чтобы линия гибки была обращена в сторону загиба, на уровне верхней кромки оправки 3. Молотком ударяют по верхней полке детали 1. Ударять молотком нужно равномерно всей поверхностью бойка.

Рис. 3. Гибка заготовки детали в тисках: а – под углом; б – по радиусу

Угол наклона полки проверяют, прикладывая шаблон к вертикальной грани детали 1. Грань оправки 3, на которой производится гибка заготовки, должна быть запилена по радиусу больше критического для данной толщины заготовки.

При выполнении гибки по радиусу заготовку 1 (рис. 3, б) зажимают в тиски между губкой и оправкой 2 так, чтобы линия гибки была обращена в сторону загиба и выступала над образующей оправки 2 на величину А мм, если необходимо, чтобы полки были равной длины.

где r – радиус оправки.

Направление ударов молотком показано стрелками.

Для гибки заготовок из листового материала применяются ручные листогибочные машины и машины с механическим приводом. Принцип работы заключается в том, что на столе машины прижимом закрепляется заготовка, которая выставляется местом изгиба относительно прижима. Затем поворотная траверса приводится в движение, поворачивается на установленный угол и тем самым изгибает на нужный угол заготовку. Машина имеет оснастку, которая позволяет гнуть различные профили.

Основные приемы гибки деталей из труб

Гибку деталей из труб производят в холодном и горячем состояниях ручным и механизированным способами, с наполнителями и без наполнителей.

Наполнители применяют для исключения образования складок и сплющивания стенок труб. В качестве наполнителей используется просушенный мелкий песок или синтетические гранулы.

Для каждой трубы в зависимости от ее диаметра и материала установлен минимально допустимый радиус гибки. При меньшем радиусе гибка недопустима (табл. 1).

Таблица 1. Значения минимально допустимых радиусов гибки труб в холодном состоянии, мм

Технология гибки листового металла своими руками

В процессе строительства дома или дачи зачастую появляется необходимость в оборудовании водостоков, канализации, каркасов из металла.

При изготовлении подобных изделий необходимо придать плоской заготовке необходимую пространственную форму. Советы опытных мастеров, как загнуть лист металла в домашних условиях, позволят изготавливать конструкции хорошего качества, которые прослужат долгое время.

Технология гибки – основные сведения

Сгибание металла выполняют без сварочных швов, что позволяет избежать коррозии в дальнейшем и получить изделие повышенной прочности. Деформация не требует значительных усилий и выполняется, как правило, в холодном состоянии.

Исключение составляют твердые материалы, вроде дюрали или углеродистых сталей. Технология гибки листового металла разрабатывается соответственно поставленным задачам в таких вариантах, как:

- радиусная,

- многоугловая,

- одноугловая,

- п-образная.

Отдельный случай – сгибание с растяжением. Данную технологию применяют при изготовлении деталей с большими радиусами гибки, небольшого диаметра. При изготовлении деталей своими руками, процесс сочетают с такими операциями, как резка или пробивка.

Для обработки в домашних условиях хорошо подходят мягкие виды металлов и сплавов, такие как латунь, медь, алюминий. Изготовление изделий методом сгибания выполняется на вальцовочных или роликовых станках, либо вручную.

Последняя процедура довольно трудоемкая. Гибку производят при помощи плоскогубцев и резинового молотка. Если лист небольшой толщины, используют киянку.