К формовочным консистенциям для литья предъявляются последующие требования:

- механическая крепкость;

- теплопроводимость;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

Формовочные и стержневые смеси владеют схожими качествами. Но к стержням предъявляются наиболее высочайшие требования, поэтому что на него расплавленный сплав оказывает наиболее мощное давление.

Состав разных консистенций

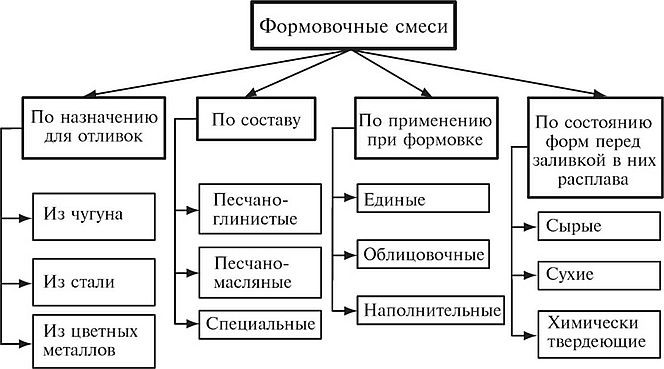

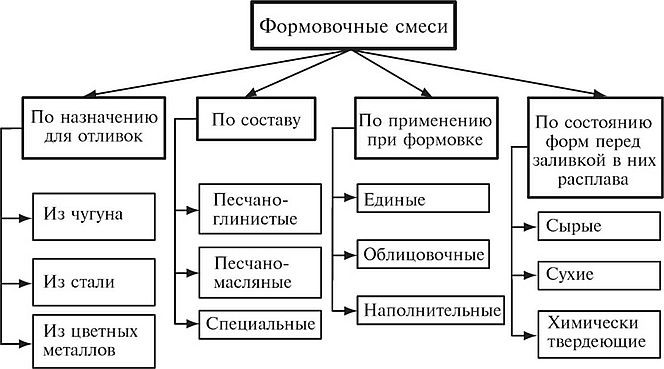

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для заполнения всего размера литейной формы. В полном объеме употребляется при машинной формовке при выпуске отливок в большенном количестве. Для ее изготовления употребляется большенный размер еще неиспользовавшихся материалов.

Облицовочная смесь предназначена для получения слоя формы, контактирующего конкретно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтоб дополнить оставшийся размер употребляется наполнительная смесь.

Состав формовочной смеси впрямую зависит от формы и способа ее производства. Формирование песчано-глинистых форм происходит 2-мя методами, в итоге которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф либо древесные опилки. В состав подсушиваемых форм не считая глины и песка закладываются крепитель, размельченный асбест и барда.

Не считая их употребляются:

- стремительно отверждающиеся;

- без помощи других отверждающиеся;

- твердеющие при хим преобразовании;

- жидкостекольные составы.

В стремительно отверждающихся консистенциях связкой выступает жидкое стекло. Если для сушки водянистого стекла нужна теплая продувка, то в этом случае отвердение происходит за счет феррохромового шлака.

Систематизация формовочных консистенций

Без помощи других отверждающиеся составы в начальном состоянии водянистые. Потом в их вводятся ПАВ и песочный наполнитель. Таковой состав сохраняет текучесть не наиболее 10 минут. Потому они приготавливаются на формовочных участках.

Химически отверждающиеся смеси имеют малый срок жизни. В следствие чего же в смесь добавляется едкий натр.

Жидкостекольные разновидности опосля формирования подвергаются сушке продуванием углекислым газом. В процессе сушки протекают хим реакции: образование кремниевой кислоты и углекислого натрия.

Для производства стержня, к примеру, первого класса, смесь полностью состоит кварца и крепителей. Для формовки больших стержней употребляется 1/3 часть использованного и восстановленного состава.

Температура плавления цветных металлов существенно ниже, чем у сталей и чугунов. Из-за чего же формовочные смеси имеют наименьшую огнеупорность. Для литья бронзы и медных сплавов формовочные составы готовят при использовании глинистого песка П класса. Такие наполнители как борная кислота, серный цвет либо фтористая присадка употребляются для литья алюминия. Они препятствуют активному окислению расплава.

Разновидности сплавов

Бронза включает в свою базу медь и легирующие добавки (бериллий, свинец, алюминий, кремний и олово). Во всех ее сплавах находятся и такие составляющие как цинк, фосфор и пр. Кроме бронзы современная промышленная промышленность занимается изготовка и других сплавов из меди — константан, копель, нейзильбер, мельхиор, латунь и т. д.

Количество и тип легирующих компонент в составе бронзового сплава описывает его хим и физические свойства, также расцветку материала.

Марки сплавов бронзы, температура плавления которых лежит в границах от 930 до 1140 градусов Цельсия, имеют свою маркировку. По хим составу сплавы на базе бронзы классифицируются на:

Соединять олово с медью для получения бронзы люди научились весьма издавна. Олово делает материал крепче, также уменьшает его температурные характеристики плавления. Броским примером данной разновидности сплава считается колокольная бронза. В ней содержится 20 процентов олова и восемьдесят процентов меди. Но изделия, изготовленные на базе колокольной бронзы, характеризуются высочайшей хрупостью.

Читать также: Акб с оборотной полярностью отличия

Бронзы безоловянного типа, как видно из наименования, не имеют олова в составе. Такие сплавы сейчас выделены в отдельные группы бронз:

- Бериллиевые — более прочные, почти всеми чертами превосходят сталь;

- Кремне-цинковые — владеют завышенной стойкостью к стиранию (преимуществом таковых бронз данной группы считается и то, что будучи расплавленными они имеют высшую текучесть);

- На базе алюминия и меди — различаются высочайшей антикоррозийной защитой и красивыми антифрикционными свойствами.

В истинное время наибольшее распространение имеют бронзы, в состав которых добавлено олово. Для целей маркировки материала независимо от состава применяется обозначение «Бр», опосля которого указаны применяемые добавки и их содержание в материале. Для примера можно произвести расшифровку бронзы «БР ОЦСНЗ-7−4−2-. В этом оловянном сплаве содержится олово, цинк, свинец и никель. Числа обозначают их процентное содержание в бронзе. Состав хоть какой марки бронзы может содержать и другие элементы, имеющие последующие обозначения:

- А — дюралевые сплавы;

- Б — сплавы на базе бериллия;

- Ж — обычное железо;

- К — кремниевый элемент;

- Мц — обыденный марганец;

- Ф — фосфор.

Интересно почитать: Сколько нужно градусов чтобы расплавить алюминий

Требуемые характеристики

Для получения высококачественной отливки нужна литейная форма, сделанная из ингредиентов, подобранных под разлив определенного сплава. Формовочная смесь для литья обязана владеть определенной влажностью. При малой влажности форма склонна к осыпаемости, что затрудняет формовку.

Нехорошая газовая проницаемость провоцирует образование в отливке изъянов — газовых пор и раковин. Из-за чего же нужен песок большой фракции (наиболее 50%).

Характеристики формовочных консистенций охарактеризовывает твердость. Она зависит от равномерности и степени уплотнения. Уплотнение формы сверх нормы провоцирует возникновение таковых изъянов как:

- пригар;

- распор;

- вскип.

Литье в песчано-глинистую форму

Высочайшая крепкость формы и стержня не дозволяет изменять геометрию отливки. Чтоб ее получить используются особые связующие материалы.

Особенности

Суть технологии литья в песочные формы сводится к созданию деталей путем вливания расплавленного металла в одноразовую форму, изготовленную из формовочной смеси на основе песка. Технологический процесс создания отливок состоит из цепочки действий, обязательных для изготовления литьевой формы и ее сборки.

Производство литейных форм называется формовкой, и задействует несколько необходимых элементов:

1. Формовочная смесь, необходимая для создания литейной формы. Как правило, это кварцевый песок и глинистая или смолистая субстанция, имеющая повышенную термическую стойкость. При изготовлении литьевой формы влажную формовочную смесь для поддержания ей необходимой формы уплотняют методами сжатия или встряхивания.

2. Литейная опока, или формовочный контейнер. Служит для фиксации формосмеси в процессе ее перевозки и заливки металлом. При литье в песчаные формы в стенках опоки сделаны отверстия, служащие для облегчения просушки и выпуска газов в процессе заливки металлом.

3. Литейная модель. С ее помощью при литье в песчаные формы создают полости с формами и размером, соответствующим конструкции создаваемой отливки.

Формовочные глины

Глина является более всераспространенным связывающим материалом в формовочных консистенциях. Формовочные глины, как и пески, относятся к осадочным горным породам. Они состоят из мелких частиц аква алюмосиликатов с размерами <0,022 мм. Отличительной индивидуальностью глины является способность набухать в воде, при этом чем больше глина способна задерживать воды, тем выше ее связующие и пластические характеристики.

Зависимо от минералогического состава глины подразделяют на три вида: бентонитовые, каолиновые, также каолиногидрослюдистые и полиминеральные (ГОСТ 3226—77). Более обширно всераспространены в литейном производстве каолиновые и бентонитовые глины. Бентонитовые глины владеют весьма высочайшими связывающими качествами, потому что способны задерживать большее количество воды, чем остальные виды глин. Это дозволяет при их применении в 2—3 раза уменьшить содержание глины в формовочных консистенциях и сиим повысить огнеупорность и газопроницаемость консистенций. Бентонитовые глины употребляют при изготовлении качественных формовочных консистенций, консистенций для автоматических линий, где в особенности нужны смеси с высочайшими и размеренными качествами. В связи с потерей кристаллизационной воды при больших температурах сушки (120—200 °С) бентонитовые глины необратимо теряют свою связующую способность, потому их используют лишь для формовки по-сырому. Недочетом бентонитовых глин является и пониженная огнеупорность (1250—1300 °С).

Главным минералом каолиновых глин является каолинит Al2O3·2SiO2·2H2O, имеющий температуру плавления 1750—1787°С. Каолиновые глины характеризуются наименьшей способностью к набуханию в воде.

Кроме основного минерала в состав глин входят кварц, полевой шпат, слюда, также вредные примеси: Fe2O3, Na2O + K2О, CaO + MgO. Вредные примеси понижают огнеупорность глин, их термохимическую устойчивость.

По содержанию вредных примесей глины делят на три группы: с высочайшей T1 средней Т2 и низкой Т3 термохимической устойчивостью.

Связывающая способность глины оценивается пределом прочности смеси на сжатие во мокроватом и сухом состояниях. По величине предела прочности во мокроватом состоянии формовочные глины делят на три группы: П — прочносвязующая, С — среднесвязующая и М — малосвязующая (табл. 3.3).

В обозначении марки глины 1-ая буковка значит вид глины по минеральному составу, 2-ая — группу по лимиту прочности во мокроватом состоянии, 1-ая цифра — подгруппу по лимиту прочности в сухом состоянии, а буковка Т с индексом — группу глины по содержанию вредных примесей. К примеру, каолиновая формовочная глина прочносвязующая во мокроватом состоянии, среднесвязующая в сухом состоянии, с высочайшей термохимической устойчивостью обозначается КП2Т1. Маркой БС1Т3 обозначают бентонитовую формовочную глину, среднесвязующую во мокроватом состоянии, прочносвязующую — в сухом состоянии, с низкой термохимической устойчивостью.

Литье по газифицированным моделям – литье с потерей пены

Литье по выплавляемым моделям относится к тем методам литья, которые высокотехнологичны и более экономичны. Суть технологии – литье по выплавляемым моделям, но в неразъемной форме. В переводе с английского – литье с потерей пены.

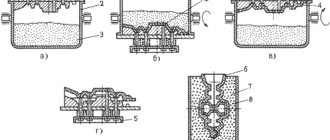

Модели литья по газифицированным моделям

Модель отливки при литье по газифицированным моделям изготавливается из пенополистирола (пенопласта). Модели небольшого размера изготавливаются в алюминиевых формах, методом вспенивания при температуре порядка 130С с последующим охлаждением. Формы для полистирола отливают методом точного литья. Их использование позволяет в короткие сроки изготавливать несколько тысяч моделей из пенопласта.

Крупные модели, отливки которых могут достигать нескольких тонн и единичные экземпляры вырезаются из плит по шаблону вручную нихромовой проволокой под напряжением или на гравировально-фрезерных станках с ПУ.

Готовая модель покрывается краской, а сверху огнеупорным составом.

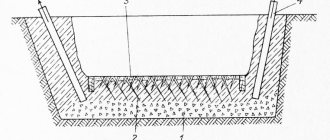

Операция формовки

Готовая модель простых по форме отливок с газопроницаемой и огнеупорной оболочкой отправляется на формовку. Она устанавливается в опоку и засыпается формовочной смесью. Уплотнение происходит на вибрационном столе. Опока закрывается крышками и устанавливается чаша литниковой системы.

Для моделей со сложной геометрией отливки формовочная операция производится вакуумированием. Поверх опоки укрывается пленкой полиэтиленовой. Для предотвращения разрушения модели в форме создается пониженное давление (разряжение) минус 4-5 Па.

Формовочная операция крупногабаритных моделей производится сыпучими либо же жидкоподвижными смесями.

Заливка

Расплавленный металл заливается в форму. В это время пенополистирол начинает газифицироваться. Его температура газификации составляет 560С. Постепенно расплав металла заполняет форму. Удаление образовавшихся газов производится вакуумной системой. При ее отсутствии рабочая зона в цехе задымляется, превышая допустимые значения в десятки раз.

После остывания и затвердевания детали опока переворачивается, формовочная смесь отделяется от отливки. Если использовалась обыкновенная формовочная смесь, то разделение происходит на выбивных решетках.

Достоинства метода литья по газифицированным моделям

Основным достоинством данного метода литья считается высокое качество получаемых отливок сопоставимых с отлитыми в кокиль или облицованный кокиль. Достигается это отсутствием сборной формы.

Производство на современном этапе использует водные противопригарные покрытия для:

• отливки больших и средних образцов или деталей на малокосерийном производстве;

• отливки деталей, вес которых достигает 50 кг, имеющих сложную конфигурацию, с предъявлением повышенных размеров по точности, на серийном и крупносерийном производствах.

Данным методом отливают детали из: всех марок сталей, чугунов, меди и ее сплавов (латунь, бронза), алюминия и его сплавов (литейные марки). Практически 90% полученной продукции не требуется в последствии механическая обработка.

Общая оценка статьи:

Опубликовано:

2017.11.14

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Изготовление консистенций

Процесс изготовления формовочных и стержневых консистенций проводится в три шага. 1-ый шаг — предварительный. Тут происходит подготовка еще неиспользованных материалов. Проводится сушка, дробление и следующее просеивание.

На втором шаге происходит подготовка отработанного состава. Это дозволяет сберегать на материалах. Процесс начинается на охладительных барабанах. Происходит выбивка, размельчение, остывание.

Формовочные смеси для литья готовятся на 3-ем шаге в смесителях. Обширное применение отыскали катковые модели. Они употребляются для изготовления таковых составов как:

- единые;

- стержневые смеси;

- облицовочные;

- с добавками: вязкие;

- водянистые;

- пылевидные.

При огромных размерах выпуска создание автоматизировано. Механизация действий отражается на понижении себестоимости продукции.

Виды и состав смесей

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.

Состав различных смесей

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов.

Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда.

Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.

Классификация формовочных смесей

Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках.

Химически отверждающиеся смеси имеют малый срок жизни. В следствие чего в смесь добавляется едкий натр.

Жидкостекольные разновидности после формирования подвергаются сушке продуванием углекислым газом. В процессе сушки протекают химические реакции: образование кремниевой кислоты и углекислого натрия.

Для изготовления стержня, например, первого класса, смесь целиком состоит кварца и крепителей. Для формовки крупных стержней используется 1/3 часть использованного и восстановленного состава.

Температура плавления цветных металлов значительно ниже, чем у сталей и чугунов. Из-за чего формовочные смеси имеют меньшую огнеупорность. Для литья бронзы и медных сплавов формовочные составы готовят при использовании глинистого песка П класса. Такие наполнители как борная кислота, серный цвет или фтористая присадка используются для литья алюминия. Они препятствуют активному окислению расплава.

Формовочная смесь для литья алюминия своими руками

Существует несколько методик литья алюминия, которые употребляются на производстве, в промышленных масштабах. Но если идет речь о работе в быту, то более приемлемый метод – заливка водянистого алюминия в самодельные формы. Вот о таковой технологии и речь пойдет.

Интересно почитать: Как паять алюминий горелкой

До этого чем разбираться с аспектами литья, целенаправлено вспомянуть о неких свойствах этого сплава. Алюминий плавится при температуре около 660 °С (зависит от его чистоты), а закипает – при 2 500. Еще одна его изюминка, которую необходимо принять во внимание – резвое окисление при прямом контакте с воздухом.

Разных «инженерных решений», реализуемых при самостоятельном литье алюминия в домашних критериях, довольно много. «Народные умельцы», зная его свойства, сами подбирают нужные приспособления и материалы.

Одна из главных заморочек – из чего же и как сделать форму для заливки. Конкретно на этом почаще всего и «спотыкаются» люди, не имеющие практического опыта.

Потому разглядим лишь один из простых вариантов, потому что охватить все методы в одной статье – нереально.

Начнем с того, что необходимо будет приготовить для литья:

Лом алюминия

С сиим сплавом встречался любой из нас. Но все ли замечали, что, например, проволока из алюминия бывает разной. Одна просто гнется, как пластилин, а иная – наиболее жесткая, наименее покладистая. Для литья лучше выбирать ту, что помягче, потому что в таком материале, условно говоря, меньше оксидов и больше «незапятнанного» алюминия.

Самый обычный вариант для работы на дому. Наилучшая его марка – скульптурный (маркируется «Г – 16»). Но его еще предстоит отыскать, ну и стоимость такового высококачественного продукта достаточно высочайшая. Потому в бытовых критериях почаще употребляется белоснежный гипс (обозначается «Г – 7»), который не является недостатком. Его можно приобрести в любом спец магазине по продаже стройматериалов.

Он по наружному виду весьма похож на алебастр, и их просто перепутать. Не считая того, торговец, не зная, для чего же покупателю нужен гипс, заместо него может предложить этот «аналог». В строительной сфере материалы нередко подменяют друг дружку, потому что почти все их свойства идентичны. Но для производства форм алебастр буквально не подступает! Это необходимо учитывать.

Литье из серебра в домашних условиях

Важно! Литье серебра своими руками — сложный и пожароопасный процесс. В вашей мастерской должны иметься огнеупорными подставками и огнетушителями, предназначенными для тушения электрооборудования под напряжением. Обязательно пользуйтесь огнеупорными перчатками, фартуком и очками.

Для литья серебра в домашних условиях начинающие мастера обычно выбирают следующие технологии

- моделирование из воска

- литье в земляные формы

- нагрев тигля газовой горелкой.

Разумеется, если у вас есть муфельная печь с регулировкой и поддержанием заданной температуры, вибростол и центрифуга — ваши отливки станут только лучше.

Литье серебра в домашних условиях — сложный, но вполне осуществимый при должной подготовке и настойчивости процесс. Успехов вам в освоении этого раздела металлургии!

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Что представляет собой литье в формы?

- Литьё в глиняние формы

Формы из керамики собираются из 2-ух частей. Их делают из водянистых формовочных консистенций с добавлением гелеобразующего связывающего агента.

- Литье в оболочковые формы

Делается методом получения отливки с помощью специальной формы. Сборная система состоит из 2х песчано-смоляных оболочек, сделанных из кварцевого песка с маленьким зерном и искусственно сделанной смолы.

При нагреве до 140 градусов по Цельсию смола расплавляется, при нагреве до 250 градусов по Цельсию – твердеет, при 600 градусах — испаряется, образуя при всем этом поры для выхода газов.

Литье в оболочковые матрицы различается высочайшей производительностью, точностью и высококачественной поверхностью получаемых заготовок. Применяется в крупносерийном производстве отливок массой до 100 кг.

- Литье в песочные формы

Отливки создают с помощью места подходящей формы в песке либо смеси песка и глины в особых опоках. Этот метод литья употребляли еще в древности.

На данный момент схожий способ применяется не так нередко, вытесняется наиболее современными видами литья и употребляется в главном в кустарном производстве в маленьких ремесленных мастерских.

Модель подходящей конфигурации и размера (чуток большего, чтоб был припас на усадку) помещается в опоку в песчаную смесь, которую утрамбовывают и опока нагревают. Опосля этого модель достают и заместо нее заливают подходящий состав, к примеру, сплав.

Опосля остывания сплава, отливку достают, обрабатывают, очищают от остатков песка и глины.

- Литье в силиконовые формы (шаблонные)

Разработка литья в формы шаблонной заготовки. Сущность способа состоит в том, что рабочая полость, в которую заливается расплавленный сплав, формируется не с помощью приготовленных моделей.

При помощи специально сделанного шаблона, рабочей частью которого осуществляется выдавливание из матрицы лишней формовочной смеси. Литье в шаблонные формы происходит по принципу протягивания либо вращения форм.

Литье в формы употребляют в работе с различными видами металлов: в литье чугуна, в литье бронзы, в литье алюминия.

ЛИТЕЙНЫЕ МОДЕЛИ

По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола.

Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Различные усадочные коэффициенты используются для различных металлов. Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка. Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей.

Литниковая система для входа металла в полости формы представляют собой направляющую и включает воронку, литники, которые поддерживают хороший напор жидкого металла, для более равномерного заполнения полости формы. Газ и пар, образующихся при литье выходят через проницаемые пески или через стояки, которые изготавливаются либо в самой модели, или в виде отдельных частей.

Опоки для формовочных материалов Для формовки используют две или несколько опок. Опоки изготавливаются в виде ящиков, которые могут быть соединены друг с другом и скреплены между собой. Модель утапливается в нижней части опоки вплоть до её самого широкого поперечного сечения. Затем монтируется верхняя часть модели. К нижней части опоки зажимами прикрепляется верхняя и туда добавляется и утрамбовывается формовочная смесь таким образом чтобы она полностью закрывала модель. В необходимых местах устанавливаются литники и выпора. Затем опока половинится и из неё вынимается модель, деревянные литники и выпора.

ОХЛАЖДЕНИЕ МЕТАЛЛА

Для управления кристаллизацией структуры металла, в форму можно поставить металлические пластины, холодильники. Соответственно быстрое локальное охлаждения образует более детальную структуру металла в этих местах. В черной отливке эффект аналогичен закалке металла в кузнице. В других металлах, холодильники могут быть использованы для управления направленной кристаллизации отливки. При управлении способом охлаждения литья можно предотвратить внутренние пустоты или пористость внутри литья.

ПРОИЗВОДСТВО

Для получения полостей в отливке, например, для охлаждающей жидкости в блоке двигателя и головок цилиндров используются стержни. Обычно стержни для литья ставятся в форму после удаления модели. После сушки опоку с формой устанавливают на литейный плац для заполнения расплавленным металлом, обычно сталь, бронза, латунь, алюминий, магний и цинк. После заполнения жидким металлом опоки не трогают до охлаждения отливки. После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность.

РАЗРАБОТКА ТЕХНОЛОГИИ

Чтобы было возможным удалить модель не нарушая целостности формовочной смеси все части модели должны быть предварительно рассчитаны технологом и иметь знаковые части для установки стержней. Небольшой уклон должен использоваться на поверхностях, перпендикулярных линии разъема, для того, чтобы была возможность удалить модель из формы. Это требование также распространяется на стержни, так как они должны быть удалены из полостей, которые они образуют. Выпора и стояки должны быть расположены так, чтобы обеспечить оптимальный поток металла в форму и газов из неё для того, чтобы избежать недолива литья.

Способы литья в землю

Различают два способа литья в песчаные формы, первый с использованием «сырого» песка, так называемые сырые формы, а второй метод — жидкостекольный. Сырые формы Мокрый песок, используются, чтобы сделать форму в опоке. Название произошло от того, что мокрым песком пользуются в процессе формования. «Сырой песок» – это смесь: -кремнеземистый песок (SiO2), или хромистые пески (FeCr2O), или циркониевый песок (ZrSiO4), от 75 до 85%, и другие составляющие, включая графит, глину от 5 до 11%, воды от 2 до 4%, других неорганических элементов от 3 до 5%, антрацит до 1%. Есть много формовочных смесей с глиной, но все они различны по пластичным свойствам смеси, качеству поверхности, а также возможностью применения в литье расплавленного металла в отношении пропускной способности для выхода газов. Графит, как правило, содержится в соотношении не более 5%, он частично сгорает при соприкосновении с расплавленным металлом с образованием и выделением органических газов. Сырые смеси как правило для литья цветных металлов не используются, так как сырые формы приводят к сильному окислению, особенно медного и бронзового литья. Сырые песчаные формы для литья алюминия не используют. Для алюминиевого литья используют более качественные формовочные смеси. Выбор песка для формовки зависит от температуры заливки металла. Температура заливки меди, стали и чугуна выше других металлов, поэтому, глина от воздействия высокой температуры далее не регенерируется. Для заливки чугуна и стали на основе железа как правило, работают с кварцевым песком – он относительно недорог по сравнению с другими песками. Так как глина выгорает, в новую порцию песчаной смеси добавляют новую порцию глины и некоторую часть старого песка. Кремний является нежелательным в песке, т.к. зерна кварцевого песка имеют тенденцию взрываться при воздействии высокой температуры во время заливки формы. Эти частицы находятся во взвешенном состоянии в воздухе, что может привести к силикозу у рабочих. В литейном цехе имеется активная вентиляция для сбора пыли. Мелкие древесные опилки (древесная мука) добавляется, чтобы создать место, при ее выгорании, для зерен песка, когда они расширяются без деформации формы.

Предназначение

Осадочная порода обширно употребляется:

- при литье в землю;

- при производстве формовочных и стержневых консистенций (незапятнанный кварцевый песок);

- для пескоструйной обработки;

- в песочницах ж/д локомотивов (фракция 0,2–0,5 мм).

Крупнозернистый песок подступает для производства огромных и толстостенных отливок с неплохими огнеупорными и газопроницаемыми качествами. Тонкодисперсный нужен для тонких отливок в цветном и художественном литье, чтоб получить наиболее доброкачественную поверхность.

Кварцевый песок с наименьшим количеством вредных примесей употребляют для железного литья.

Тощий либо жирный – с завышенным содержанием глины – для производства металлических и цветных сплавов.

Используя способ литья в землю, при помощи формовочного песка можно сделать огромное количество деталей обычный и сложной геометрической формы. Посреди их обыкновенные кольца, колеса, элементы арматуры, заготовки для зубчатых колес, сложные корпусные детали и станины.

Литье ХТС

Алюминиевое литье — процесс получения алюминиевых изделий способом заливки (литья) расплавленного металла в специальную форму. Такая форма получила название «литейной формы». Рабочая часть литейной формы представляет собой полость, в которой жидкий металл охлаждается и затвердевает, получая вид конечного изделия. Алюминий обладает важным для литья свойством — жидкотекучестью, то есть способностью принять конфигурацию литейной формы. Жидкотекучесть зависит от свойств металла: химического состава и структуры. Известно, что хорошими литейными свойствами обладает не чистый металл, а его сплавы.

Известно множество видов литья алюминиевых сплавов, наиболее широкое применение получили:

- литье в землю;

- литье в формы ХТС (литье в песок);

- литье в свободную металлическую форму (кокиль);

- литье под давлением;

- центробежное литье.

Литье в формы ХТС (формы на основе холодно твердеющей смеси) — относительно простой и технологичный способ изготовления отливок. Он позволяет изготавливать отливки со сложной плоскостью разъема формы и поднутрениями на поверхности. Поверхность получается с хорошим качеством, практически не требует дальнейшей обработки. Высокая точность позволяет давать минимальные припуски на механическую обработку, а многие поверхности получать сразу без обработки.

Литье в землю и литье ХТС

Ближайшая альтернатива литья в песчаные формы — литье алюминия в землю с очень низкой ценой за килограмм отливки. Многие заводы успешно применяют эту технологию. Она подходит для грубых заготовок, которые затем полностью обрабатываются (или когда качество не имеет значения). Обработка при литье в землю стоит дорого: припуски даются не менее 5мм (бывает до 40мм), обрабатываются практически все поверхности детали. Внедренная в металл смесь портит инструмент, в ходе обработки часто вскрываются поры и раковины. Иногда наполовину обработанную деталь приходится заваривать прямо на станке или отправлять в брак из-за вскрывшихся дефектов.

Литье в формы на основе ХТС позволяет получать точные и качественные поверхности. Часть поверхностей можно оставлять без обработки (если точности ЛТ4 и шероховатости от Rz80 достаточно). Там, где обработка необходима, припуски могут достигать 1-3 мм. Чем меньше в отливке «лишнего» металла, тем более технологичной она оказывается. Более легкая и тонкая отливка получается плотнее, поэтому вероятность вскрытия раковин и пор в ходе обработки ниже на порядок. Меньшая масса отливки позволяет устанавливать стоимость отливки близкой к стоимости литья в землю, хотя стоимость за килограмм литья будет разной.

Итоговая стоимость литой детали оказывается сопоставима несмотря на то, что цена за кг при литье в формы ХТС выше, чем при литье в землю. А если учесть существенное снижение количества брака, сокращение часов на обработку детали и увеличение ресурса инструмента, для многих литых деталей этот вид литья оказывается выгоднее.

Отличия литья в формы на основе ХТС от литья в землю:

- нет наплывов и отклонений от линейных размеров;

- можно получить чистовые поверхности без обработки (гидродинамические, рабочие поверхности пресс-форм, лопасти и т.д.);

- на обрабатываемые поверхности даются минимальные припуски (2-5 мм);

- литейные поры и раковины практически отсутствуют;

- масса отливки ниже за счет меньших припусков и лучшего качества поверхности.

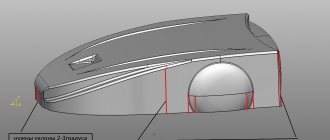

Оснастка для литья ХТС

Для литья в формы ХТС применяется опочная литейная оснастка из МДФ, модельных пластиков или композитных материалов. Для крупных серий используется оснастка из алюминия или других металлов. Модельная оснастка повторяет форму отливки с учетом литейной усадки. Ее изготовление на станках с ЧПУ и подбор технологии формовки позволяют получать криволинейные поверхности, не требующие дополнительной обработки. В результате получаются отливки с классом точности ЛТ3-ЛТ4, что соответствует погрешности в 0,2-0,5 мм. После пропитки упрочняющим составом модельная оснастка выдерживает несколько тысяч съемов. Простые формы состоят из двух полуформ. Для оформления внутренних полостей изготавливаются стержневые ящики.

Марки

Зависимо от содержания кварца и величины зернышек кварцевому формовочному песку присваивают марку в виде цифровой записи «2-К2-О1-02». Из нее можно выяснить:

- содержание глины;

- коэффициент однородности;

- средний размер зерна.

Расшифровка марок кварцевого песка

- Массовая толика глины – 1-ая цифра – от 1 до 5, где 1 обозначает малые 0,2 %, а 5 – наибольшие 2 %.

- Массовая толика кварца – от К1 до К5, где К1 – это 99 % кварца, а К5 – 93 %.

- Однородность – от О1 (80 % однородности) до О5 (45–50 %).

- Фракционность (крайние две числа в маркировке) – 01 – до 0,18 мм, 02 – от 0,2 до 0,23 мм, 025 – от 0,24 до 0,27 мм, 03 – до 0,3 мм.

Например, у сухого формовочного песка марки 2К2О102: 0,45 % массовой толики глины, 98 % кварца, высочайшая степень однородности 80 % и средняя величина фракций 0,2–0,23 мм.

Есть и остальные марки формовочного песка. К примеру, в тощем – глинистая составляющая добивается 12 %, а в наименее крепком жирном – содержание глины колеблется в границах 12–50 %.

Характеристики

Зависимо от содержания глины и вредных примесей формовочный материал делят на классы. В крупнозернистом песке загрязняющих минералов и примесей постоянно меньше. Свойство понижается, если в составе есть:

- окись кальция (СаО);

- окись магния (MgO);

- оксиды щелочей (Na2О, K2О);

- закись железа (FeO) и т. д.

Зависимо от массовой толики примесей формовочный песок принадлежит к одной из 5 групп. Самая незапятнанная – 1-ая, в ней массовая толика оксидов щелочей не превосходит 0,45 %, а оксида железа – 0,22 %. В пятой, самой грязной группе, количество щелочных окисей растет до 2,3 %, а оксидов железа – до 1,1 %.

В составе кварцевого песка не обязано быть торфа и земли, угля и известняка, кусков сланца, кварцита, песчаников и остальных загрязняющих компонент. Очень допустимая массовая толика сульфидной серы – не наиболее 0,05 %.

Если вредных примесей – щелочных окисей и оксида железа – много, свойство поверхности отливок будет низким, на их появляется пригар. Чем чище песок, тем лучше его огнеупорные свойства.

Приготовление смесей

Процесс приготовления формовочных и стержневых смесей проводится в три этапа. Первый этап — подготовительный. Здесь происходит подготовка еще неиспользованных материалов. Проводится сушка, дробление и последующее просеивание.

На втором этапе происходит подготовка отработанного состава. Это позволяет экономить на материалах. Процесс начинается на охладительных барабанах. Происходит выбивка, размельчение, охлаждение.

Формовочные смеси для литья готовятся на третьем этапе в смесителях. Широкое применение нашли катковые модели. Они используются для приготовления таких составов как:

- единые;

- стержневые смеси;

- облицовочные;

- с добавками:

- вязкие;

- жидкие;

- пылевидные.

При больших объемах выпуска производство автоматизировано. Механизация процессов отражается на снижении себестоимости продукции.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Художественные отливки по степени сложности, массе и материалу, из которого они изготовлены, весьма разнообразны. Так, в производстве одного лишь Каслинского завода на Урале можно встретить отливки массой от нескольких граммов до нескольких тонн, по размерам от сантиметра до нескольких метров, по толщине стенки от миллиметра до десятков миллиметров. Естественно, что требования, предъявляемые к литейным формам таких разнообразных отливок, также не одинаковы. Например, прочность стенки формы статуи массой 5 т не может быть равна прочности стенки формы ажурной коробочки или браслета для часов. Следовательно, формовочные смеси для литейных форм выбираются для каждой отливки.

Облицовочная смесь

соприкасается с моделью и с отливкой. Облицовочная смесь, воспроизводящая отпечаток поверхности модели, первая принимает на себя температурные воздействия заливаемого в форму металла и должна обладать хорошей прочностью, пластичностью, огнеупорностью и газопроницаемостью. Поэтому она содержит, как правило, больше свежих формовочных материалов и, как наиболее дорогая, используется в форме в небольших количествах (слоем 20–30 мм на поверхности модели).

Наполнительная смесь

состоит в основном из оборотной смеси с небольшим количеством свежих материалов.

Формовочные смеси при машинной формовке архитектурного литья вследствие особенностей технологического процесса формовки используются одновременно в качестве облицовочной и наполнительной смеси и называются едиными смесями

.

Читать также: Максимальная длина сливного шланга посудомоечной машины

Естественные,

или

природные, смеси

представляют собой глинистые пески марок П0063 и Ж005 с содержанием глины от 12 до 30 %. Природные формовочные смеси широко применяются в производстве тонкостенных ажурных и кабинетных чугунных и цветных отливок для форм, заливаемых в сыром виде и после сушки. Эти смеси обладают хорошей пластичностью, сырой и сухой прочностью.

Искусственные

, или

синтетические, смеси

наиболее распространенные в производстве художественных и архитектурных отливок. Они представляют собой смесь песка и глины или нескольких песков с большим или меньшим содержанием глины и отработанной смеси. Пески и оборотную смесь смешивают в таких пропорциях, чтобы в результате образовалась формовочная смесь, обладающая необходимыми свойствами.

Формовочные смеси для форм чугунных отливок.

Состав формовочных смесей (табл. 72) зависит от сложности конфигурации и поверхности отливок, толщины их стенок и состояния литейной формы перед заливкой.

Состав и свойства формовочных смесей для форм чугунных художественных и архитектурных отливок

| Отливки | Особые требования к отливкам | Состояние формы перед заливкой | Смесь | Свойства смеси | Содержание компонентов в смеси, мас. % | ||||

| Предел прочности при сжатии, МПа | Газопроницаемость, усл.ед. | Влажность, % | Глина | Свежие добавки | Оборотная смесь | ||||

| Тонкостенные ажурные (шкатулки, вазы, тарелки и др.) | Повышенная чистота поверхности | Сырая | Единая | 0,03–0,035 | 80–90 | 3–4 | 12–20 | 10–12 | Остальное |

| Кабинетные (настольные бюсты, статуэтки и др.) | Чистота и мягкость поверхности (отливки отжигаются) | Сухая | Облицовочная | 0,085–0,09 | 19–21 | 9–10 | 25–30 | 60–70 | 30–40 |

| Наполнительная | 0,055–0,06 | 20–25 | 6–8 | – | |||||

| Статуарные (статуи и памятники) | Чистота поверхности | Сухая | Облицовочная | 0,08–0,09 | 20–25 | 5–6 | |||

| Наполнительная | 0,068–0,07 | 26–30 | 6–7 | 2,4 | 12,5 | 87,2 | |||

| Архитектурные (решетки, колонны, балясины, барельефы и др.) | Чистота поверхности | Сырая | Облицовочная, мазут | 0,02–0,025 | 30–50 | 4–6 | 12–15 | ||

| Наполнительная, бентонитовая эмульсия | 0,02–0,03 | 66–70 | 4–6 | 10–12 |

Смеси для форм ажурных отливок, имеющих сложную поверхность, тонкую стенку и большое число просветов, образующих ажур, должны обеспечивать получение в форме четкого отпечатка сложной поверхности модели и прочность мельчайших болванчиков, дающих просветы в отливке. Кроме того, чугун при заливке в форму по сравнению с цветными сплавами имеет более высокую температуру. Поэтому формовочные смеси для форм, заливаемых чугуном, должны обладать достаточной огнеупорностью.

Повышение температуры заливки чугуна приводит к более интенсивному газовыделению при прогреве формы – формовочные смеси должны иметь хорошую газопроницаемость. Таким образом, формовочные смеси для форм, заливаемых чугуном, при достаточной прочности должны быть газопроницаемыми и огнеупорными.

Формовочные смеси для форм отливок из цветных сплавов.

Латунь, бронза и алюминиевые сплавы, применяемые в производстве художественного литья, по сравнению с чугуном имеют более низкую температуру заливки и большую жидкотекучесть. Поэтому при изготовлении литейных форм представляется возможным применять мелкозернистые формовочные смеси, дающие чистую и гладкую поверхность отливки.

Формовочные смеси для форм, заливаемых по-сырому

, применяют при изготовлении литейных форм для тонкостенных и ажурных отливок (барельефы, ажурные тарелки, вазы, детали статуэток и т.д.).

Для получения в форме хорошего отпечатка, сложной поверхности модели и прочности небольших болванчиков, образующих просветы в отливке, формовочные смеси таких форм должны иметь хорошую газопроницаемость, пластичность и быть достаточно прочными. Поэтому при приготовлении смесей применяют мелкозернистые пески с повышенным содержанием глины (природные глинистые и обогащенные с добавками глины в качестве самостоятельного компонента смеси).

Смеси для форм, заливаемых по-сырому, используют и при изготовлении форм для архитектурных отливок. В этом случае большая масса отливки и размеры форм требуют применения в формовочных смесях более крупных песков и повышающих огнеупорность смеси добавок.

Формовочная смесь для форм, заливаемых после сушки

. Литейные формы статуй и бюстов значительно сложнее обычных отливок. Для их изготовления применяют, как правило, сложную кусковую формовку. При этом формовщик, разбирая форму для удаления модели, имеет дело не с полуформами, скрепленными стенками опоки, а с частями формы в виде спрессованных кусков формовочной смеси. Естественно, что такие формы должны быть изготовлены из более прочных формовочных смесей.

Смеси для кусковой формовки должны выдерживать давление не менее 0,09 МПа на поверхности формы. Газопроницаемость таких смесей в сыром виде вследствие содержания в них большого количества глины низкая (20–25 усл.ед.). Поэтому литейные формы, изготовленные из этих смесей, нельзя заливать в сыром виде, так как повышенное количество пара и газа не будет свободно выходить из формы через ее стенки. Газопроницаемость форм, изготовляемых из жирных формовочных смесей, улучшают путем их сушки. В процессе сушки в результате испарения влаги и выгорания добавок увеличивается пористость формы. Газопроницаемость смеси в форме после сушки повышается до 60–70 усл.ед.

В качестве наполнителя смеси используют одну отработанную смесь. Освежают ее с учетом наличия в ней значительного количества неперегоревших кусков форм, набиваемых из жирной облицовочной смеси.

Специальные формовочные смеси.

В производстве художественного литья часты случаи, когда сложность отливки требует применения особых способов изготовления литейной формы, использования специальных формовочных смесей.

Жидкая формовочная смесь

применяется при формовке скульптурных отливок для нанесения облицовочного слоя на поверхность восковой модели и изготовления в форме стержня. На поверхность модели жидкую смесь наносят путем оплескивания модели. При изготовлении стержня смесь заливают в полость гипсовой формы. В состав жидкой смеси входят кварцевые пески, пылевидный кварц, цемент и вода. Суспензию на этилсиликатном связующем применяют для нанесения на поверхность выплавляемой модели слоя, который после ее выплавления образует неразъемную керамическую форму – оболочку для отливки.

Связующим суспензии является гидролизованный раствор этилсиликата, наполнителем – пылевидный кварц (маршаллит) марки КП1, КП2, прокаленный при температуре 850–900 °С, с удельной поверхностью не менее 5 м 2 /г.

Песчано-смоляные смеси

применяют в производстве отливок, получаемых в оболочковых формах. В состав смеси в качестве наполнителя входит кварцевый песок с зернами размером менее 0,2 мм. В качестве связующего используют термореактивную смолу. В целях экономии дорогостоящих смол оболочки полуформ изготовляют двухслойными. В этих случаях песчано-смоляные смеси делят на облицовочные и наполнительные. Облицовочные приготовляют с большим содержанием смол, наполнительные – с меньшим.

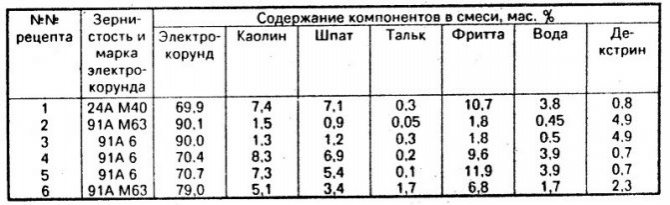

Стержневые смеси

в процессе заливки формы находятся в более тяжелых условиях, чем формовочные, поэтому они должны быть более прочными, газопроницаемыми, податливыми, огнеупорными, менее гигроскопичными, с хорошей выбиваемостью из отливки (табл. 73).

Читать также: Что можно сделать из ручной дрели

Основными материалами для приготовления стержневых смесей, как и для формовочных, является песок и глина. Однако большое количество глины, необходимое для повышения прочности, ухудшает газопроницаемость, податливость, выбиваемость смеси, увеличивает ее пригар к стенкам отливки. Для улучшения качества стержневой смеси в ее состав вместо глины вводят крепители. К ним относятся различного рода масла, декстрин, жидкое стекло и другие специальные материалы.

Стержневые смеси для чугунных художественных и архитектурных отливок

| Отливки | Свойста смеси | Содержание компонентов в смеси, мас. % | ||||||||

| Газопроницаемость, усл.ед. | Влажность, % | Предел прочности, МПа | Сухие составляющие | Жидкие композиции | ||||||

| при сжатии | при растяжении | Оборотная смесь | песок | Глина | ЛСТ | Декстрин | Жидкое стекло | |||

| 2К2О2016 | Ж201 | 1Т1О1016 | 1К1О101 | 3К3О302 | ||||||

| Кабинетные (настольные бюсты, статуэтки и группы) | 3–4 | 0,018–0,03 | 0,2 | – | – | – | – | – | – | – |

| 6–7 | 0,02–0,03 | 0,2 | – | – | – | – | – | – | – | – |

| Архитектурные (колонны, тумбы, вазы декоративные и др.) | 5–6 | 0,03–0,035 | 0,07–0,15 | – | – | – | – | – | – | |

| 3–4 | 0,015–0,03 | 0,3–0,5 | – | – | – | – | – | 5–7 |

Песчано-глинистые смеси имеют достаточную прочность в сыром виде, их применяют для стержней простых форм художественных отливок, изготовляемых по-сырому. Песчано-масляные смеси применяют для стержней кусковых форм, заливаемых после сушки.

В технологическом процессе изготовления стержней значительную часть времени занимает их сушка. Трудоемкость и продолжительность процесса сушки стержней устраняются совершенно или сокращаются до минимума при использовании в стержневых смесях в качестве связующего жидкого стекла (5–7 %). Стержни из таких смесей твердеют на воздухе без обработки, после продувки углекислым газом СО2. Используют их в пластичном и жидком состояниях. Более эффективны самотвердеющие смеси (ЖСС, ПСС).

Для улучшения податливости и газопроницаемости в стержневые песчано-глинистые смеси для крупных стержней статуарных отливок добавляют рубленую солому, древесные опилки, торф.

Для небольших стержней статуэток иногда вместо специальной стержневой смеси используют облицовочную смесь для кусковой формовки.

Смеси для ювелирного литья

Для литья ювелирных изделий сложной конфигурации из сплавов меди (Т

пл до 1 100 °С) широкое распространение получил так называемый

энтион-процесс

с применением кристобалито-гипсовых форм. Используют как импортные формовочные материалы («К-90», «Сатинкаст», «Суперкаст» – табл. 74, «Инвестрайт» – табл. 75), так и отечественную формовочную массу «Ювелирная». Импортные формовочные смеси имеют высокую химическую чистоту компонентов: 70–75 % смеси β-кристобалита и β-кварца; 25–30 % высокопрочного α-гипса СаSO4·1/2Н2О. Крупность порошков кристобалита и гипса в этих смесях не превышает 100 мкм.

Химический состав формовочных масс для ювелирного литья

| Формовочная масса | Химический состав, мас. % | ||||

| B2O3 | CaO | SiO2 | FeO | Fe2O3 | |

| Суперкаст | 0,58 | 11,71 | 66,18 | 1,67 | 0,15 |

| 0,35 | 10,83 | 70,25 | 0,75 | 0,12 | |

| К-90 (Италия) | 0,83 | 9,5 | 74,31 | – | 0,03 |

Продолжение табл. 74

| Формовочная масса | Химический состав, мас. % | ||||

| Al2O3 | MgO | K2O | Na2O | SO3 | |

| Суперкаст | 0,24 | 0,71 | – | 0,25 | 16,75 |

| 0,40 | 0,25 | 0,44 | 0,15 | 15,32 | |

| К-90 (Италия) | 0,01 | – | – | – | 13,52 |

Состав и свойства смеси «Инвестрайт»

| Параметры | Значения |

| Расход воды на затворение 1 кг смеси, см 3 | 380–400 |

| Гарантируемое время жидкоподвижности смеси от момента введения воды, мин, не менее | 8–9 |

| Начало схватывания смеси, мин | 14–20 |

| Предел прочности, МПа: | |

| на сжатие после 2 ч выдержки | 2,0 |

| после прокалки | 1,1 |

| Максимально допустимая температура заливаемого металла, К | 1 430 |

| Гранулометрический состав, мм | 0,02–0,09 |

| Химический состав, мас. %: | |

| SiO2 | |

| СаSO4 | |

| сумма примесей | |

| Данные рентгеноструктурного анализа | a-кварц + a-кристобалит + полуводный гипс |

В импортных формовочных массах используется кристобалитсодержащее сырье месторождения Сан-Кристобаль (Мексика) или искусственный продукт обжига при температуре 1 150–1 200 °С аморфного кремнезема, полученного разложением природных минералов в щелочной среде.

Главными особенностями современного процесса являются следующие технологические операции:

1. Применение вакуума и вибрации при изготовлении водных суспензий и монолитов литейных форм для удаления из них газовых пузырьков, адсорбируемых частицами гипса и поверхностью восковых моделей.

2. Использование технологических добавок, замедляющих схватывание гипса и удлиняющих период текучести формовочных суспензий:

3. Применение в качестве компенсаторов усадки гипса кристобалита, превращение которого происходит в интервале температур 250–300 °С сопровождается значительным эффектом объемного расширения. К достоинствам импортных формовочных смесей можно отнести технологичность операций формовки, выбивки и очистки отливок. К недостаткам – высокое содержание гипса, имеющего склонность к разложению при температуре 650 °С и выше.

Смесь «К-90» содержит 25 % гипса, 35 % кварца, 40 % кристобалита. Борную кислоту, асбест и силикат натрия используют так же, как упрочняющие добавки. Однако при точном литье по восковым моделям при введении в формовочный материал Na2SiO3·9H2O + H3BO3 наблюдается снижение чистоты поверхности.

В нашей стране ВНИИювелирпромом разработана формовочная масса «Ювелирная», состоящая из динаса и гипса. В качестве огнеупорного наполнителя используют динасовый порошок из динаса сорта ЭД, имеющий по сравнению с другими сортами наименьшее и лимитированное содержание СаО, Fe2O, наибольшее количество SiO2 – 96 %. У формовочных смесей из порошка динаса ЭД фракций 0,08 мм, менее 0,08 мм и порошка, не просеянного по фракциям, близкие значения текучести и периода затвердевания (табл. 76).

Технологические параметры формовочных смесей

из динасового порошка различной дисперсности

| Размер частиц динасового порошка, мм | Текучесть формовочной смеси, мм | Затвердевание, мин |

| Начало | Конец | |

| 0,5 | ||

| 0,2 | ||

| 0,08 |

Последнее изменение этой страницы: 2016-07-14; Нарушение авторского права страницы

Температурные показатели, при которых плавится бронза, находятся в зависимости от ее состава. Чтобы самостоятельно производить литье изделий из этого материала, нужно оборудовать свое рабочее место всеми необходимыми приспособлениями и строго придерживаться технологических правил.

Физические характеристики формовочного песка

На свойство отливок и консистенций влияют физические характеристики материала:

- крепкость – способность сохранять начальные характеристики во время литья либо транспортировки;

- газопроницаемость – свойство поверхности лучше при низкой газопроницаемости;

- тепловая стабильность – способность сохранять заданную форму при действии больших температур;

- способность к просадке – свойство смеси сжиматься во время затвердевания отлитой детали;

- повторное применение.

Хорошими эксплуатационными чертами – прочностью и тепловой стабильностью, низкой газопроницаемостью – владеет пылевидный кварц с содержанием железа до 0,25 %, также сухой формовочный песок марки 2К20102.

Заказать формовочный песок различных марок можно по многоканальному телефону.

Противопригарные покрытия

Для улучшения чистоты поверхности отливок на рабочие поверхности форм и стержней наносят противопригарные покрытия – краски. Покрытие представляет собой смесь пылевидного огнеупорного материала с водой и связующими. Нанесенные слои краски уменьшают шероховатости форм, закрывают поры между зернами песка. В результате поверхность отливки получается более гладкой и чистой, без пригара.

Формы для чугунного литья покрывают углеродсодержащими покрытиями, состоящими из графита, бентонита, воды и других веществ.

В противопригарные смеси для стальных отливок входят пылевидные кварц, циркон, магнезит, а для отливок из цветных металлов мелкий тальк. Покрытия наносят как на горячие, так и на холодные формы. Применяют покрытия и для поверхностного модифицирования и легирования.