Штамповка – один из самых выгодных способов обработки сталей давлением. Для нее необходимы пресс, шайба и матрица, пресс-форма, ножницы. В зависимости от операции (гибка, резка, вытяжка и пр.) нужны разные пресс-формы. Металл подвергается штамповке, как в горячем, так и в холодном виде.

Изготовление пресс-формы – длительный и затратный процесс, требующий высокий уровень подготовки. Без пресс-формы не обойтись при изготовлении многосерийный деталей: дорогое оборудование долго служит и ведет к удешевлению конечного продукта.

Выбор материала

Для пресс-форм используют высокопрочные стали, способные выдерживать ударные нагрузки. Эти стали хорошо закаливаются и обладают высокой вязкостью. Чаще всего применяют 40Х13 и 5ХНМ. Для штампов выбирают прочные стали Ст45, Ст40Х, У8.

Для холодной штамповки применяют гидравлический пресс из-за разнообразия его конфигураций и небольшого расхода металла. Для вырубки и пробивки выбирают инструмент с большим ходом шайбы.

ВАЖНО! Стали У8А и 8ХФ не применяются для изготовления деталей пресс-форм. Сталь У10А тверда после термообработки, но изготовляемые с ее помощью детали придется подвергать дополнительной механической обработке.

Способы изготовления

Есть три способа изготовления формы для штамповки:

- Переделывание имеющейся пресс-формы;

- Изготовление с нуля;

- Сборка из готовых материалов.

Первый вариант встречается крайне редко из-за затрат, проще сделать самостоятельно. В странах СНГ создают формы от колонков до формообразующих. Есть тенденция на изготовление пресс-форм по специализации. На разных заводах изготавливают все части формы, в конечном месте их собирают в готовый продукт.

Изготовление форм для штамповки алюминиевых деталей удешевляется путем повторного безремонтного использования пресс-форм, уже отработавших срок на более высокоточных деталях. Алюминиевые детали не имеют жестких допусков, поэтому такой вариант приемлем.

Метод штамповки на металле своими руками

На нескольких изделиях точно повторить один и тот же рисунок очень сложно. Получать одинаковые изделия в большом количестве позволяет штамповка -способ обработки металлов давлением. Используя штамповку, можно изготовить, например, Хля украшения шкатулки нужное количество деталей , с одним и тем же рисунком.

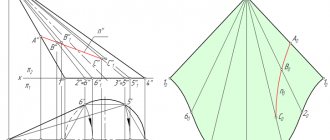

Технологию изготовления изделий способом штамповки рассмотрим на примере изготовления кулона в виде морского гребешка. Сначала надо изготовить штамп,(рис. 20, а, б, в). Штамп состоит из пуансона и матрицы. Для изготовления пуансона подберите готовый или изготовьте на токарном станке болт с круглой головкой. Он может быть любых размеров, в зависимости от того, какое изделие вы хотите сделать. Опилите головку болтах выпуклой стороны, как показано на рис. 20, а. Острые грани, которые будут у вас образовываться, плавно закруглите. Выпуклую поверхность отшлифуйте и отполируйте. Разметьте стеклографом под линейку на выпуклой части болта 9 линий. Центральная линия (на рис. 20, б показана жирной линией) разделяет выпуклую, его часть на две половины. Остальные линии, расположенные слева и справа от нее, должны быть строго симметричными. Затем острой гранью трехгранного надфиля сделайте по этим линиям пропилы на глубину 1 … 2 мм. Пропилы не доводите до начала створки (см. рис. 20, б). Края пропилов расширьте круглым надфилем. Выпуклую поверхность еще раз отшлифуйте и отполируйте. Пуансон готов.

Рис. 20. Изготовление кулона в виде морского гребешка: а — опиливание болта; б — разметка шляпки болта; в — штамп, погруженный в расплавленное олово; г — установка металлической заготовки на матрицу для штамповки; д — готовое изделие (точками указаны места соединения деталей).

Теперь можно приступать к изготовлению матрицы. В металлической посуде высотой 20;.. 30 мм расплавьте олово, погрузите в него головку пуансона (рис. 20, в). Напоминаем, что плавить олово надо только в лабораторных условиях, где есть хорошая вытяжная вентиляция, например в школьной мастерской, под руководством учителя. Погружать пуансон в расплавленный металл надо , тигельными щипцами или плоскогубцами Пуансон должен оставаться в металле до его затвердения. В результате в металле должна получиться обратная копия пуансона. Это и есть матрица. Когда пуансон и матрица остынут, можно приступать к штамповке. Для этого пуансон и матрицу (штамп) смажьте тонким слоем солидола. Приготовьте металлическую пластину толщиной 0,25… 0,35 мм, Пластина должна быть немного больше штампа. Нагрейте ее до красного цвета на огне, чтобы металл стал мягким. Затем положите ее на матрицу (рис. 20, г). Сверху над металлической пластиной установите пуансон так, чтобы выступы на нем совпали с соответствующими углублениями в матрице. Ударяя молотком по пуансону, металл вдавливают в матрицу, пока на нем не появятся заметные контуры рисунка. После этого металлическую пластинку надо вынут из матрицы и обрезать по контуру с небольшим припуском и снова отжечь, чтобы снять образовавшееся напряжение металла. Затем снова положите заготовку как можно точнее на матрицу и, ударяя по пуансону молотком, окончательно проработайте рисунок. Отштампованную пластинку выньте из матрицы, обрежьте точно по контуру штампа и опять положите на матрицу. Теперь подправьте погнутости, которые образовались -на металле при обрезке. Таким же образом изготовьте вторую деталь. Края обеих деталей пришлифуйте, чтобы они плотно прилегали 1 друг к другу без зазоров. Для этого на плоским широком личном напильнике каждую деталь опилите возвратно-поступательными движениями, слегка прижимая ее пальцами к поверхности напильника.

Чтобы пальцы не соскальзывали с изделия, протрите их порошком канифоли. Вначале шлифовать будет трудней, но по мере стачивания острых заусенцев детали начинает перемещаться по поверхности напильнику с меньшим сопротивлением. Для того чтобы облегчить шлифовку и уберечь пальцы от возможной травмы, советуем изготовить специальное приспособление. В небольшом кусочке фанеры .вырежьте сквозное отверстие по размерам вашего изделия. Положите фанеру на напильник, я в отверстие вставьте шлифуемое изделие. Перемещая фанеру по поверхности напильника, слегка Принимайте изделие сверху. Когда кромки обеих деталей будут пришлифованы так, что на горизонтальной плоскости напильника не будет зазоров, детали приложите одну, к другой и проверьте, совпадают ли кромки по контуру раковины. Когда обе детали будут прилегать без зазоров и выступов, надо в четырех противоположных точках вогнутой части обеих половинок залудить паяльником небольшие участки металла и наплавить олово в виде шариков возле самых кромок, как показано на рис. 20, д. Затем обе половинки сложите Вместе как можно точнее и обвяжите тонкой проволокой. Жало паяльника тщательно очистите от остатков олова и прогрейте им залуженные места, но уже снаружи раковины. Олово, находящееся внутри обеих Деталей, расплавится и сольется. Этим будет обеспечена механическая прочность изделия. Остается к раковине припаять сверху медное колечко для цепочки, а само изделие отшлифовать и отполировать. Если кулон изготовлен* из металла, который подвержен быстрому окислению, например из меди, тогда на него желательно нанести какое-либо защитное покрытие. Есть очень простой способ нанесения покрытия .на металлический предмет: изделие тщательно обезжиривают и помещают на несколько часов в отработанный фиксаж.

Изделие. покрывается слоем серебра, который придает ему красивый вид. В этом процессе успех зависит от тщательности обезжиривания металлической поверхности изделия.

содержание .. 11 12 15 ..

Изготовление пресс-форм с нуля

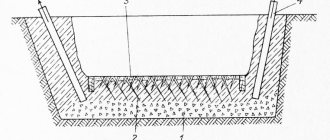

Для создания формы необходимо 2 листа или бруса стали в зависимости от формы изделия. Одна часть будет отвечать за подвижную часть конструкции (пуансон), а вторая за матрицу.

Выбрав материалы для заготовок и инструмента, можно создавать форму для штамповки. Имея чертежи детали, проектируется оснастка. С помощью лазера или токарного станка вырезаются отверстия и выемки в заготовках для пресс-формы. Для надежности нужно плотно скрепить две плиты и зафиксировать до окончания работ. Тщательно отладьте литниковую систему. Чтобы изготовить некоторые детали сложного рельефа, может потребоваться фрезерный станок и последующая ручная работа напильником.

Готовое изделие проверяют в работе на пробных изделиях. Это дает возможность узнать результат и подогнать пресс-форму в случае каких-либо неточностей. Литниковая система должна быть налажена для лучшего результата.

Изготовление пресс-формы – процесс сложный, но необходимый для серийного производства деталей.

Как сделать форму

Для МиниТПА не требуется полноценная пресс-форма для литья деталей из пластмасс.

Достаточно сделать формообразующую деталь, являющуюся частью любой пресс-формы.

Форма может состоять из одной-двух-трех и так далее деталей. Главное: они должны плотно соединяться и удерживаться в собранном состоянии в момент впрыска пластмассы. Затем после впрыска форма должна легко разбираться на составляющие, а сама деталь без проблем извлекаться после отливки.

Изготовление формы будет показано на примере выполнения задания литья клипсы для шнура. Этот пример для станка с автоматическим узлом смыкания, модификации для ручного станка также описаны ниже.

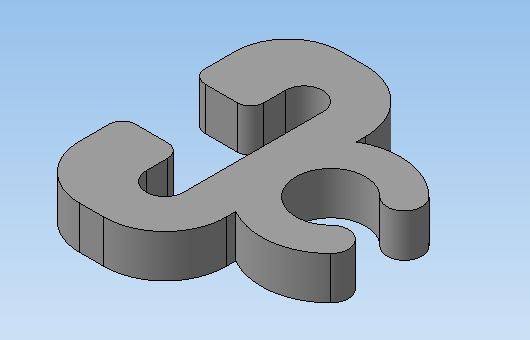

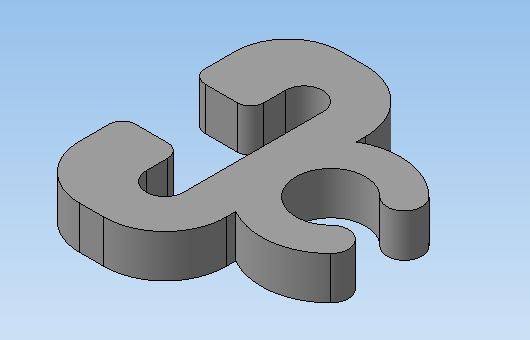

1. Отрисовываем изделие.

2. Поскольку деталь небольшая, то таких деталей можно отливать по нескольку штук за раз. Принято решение лить 2 штуки за раз, поскольку требуется небольшое количество изделий.

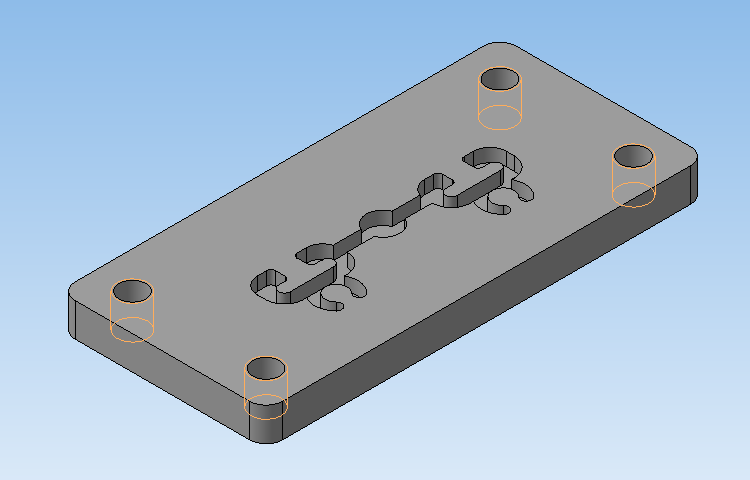

Рисуется компьютерная модель половины формы, содержащей 2 детали. Впрыск планируется в середине между изделиями. Поскольку требование к изделию не являются высоким, то литьевые каналы принято сделать широкими для более легкого литья.

По углам предусматриваются отверстия с резьбой.

Вы можете скачать zip-архив с файлами этой пластины в формате stp и iges по этой ссылке.

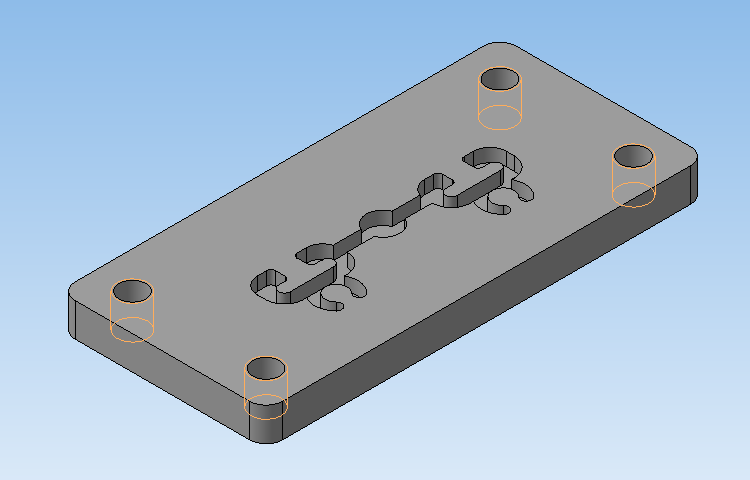

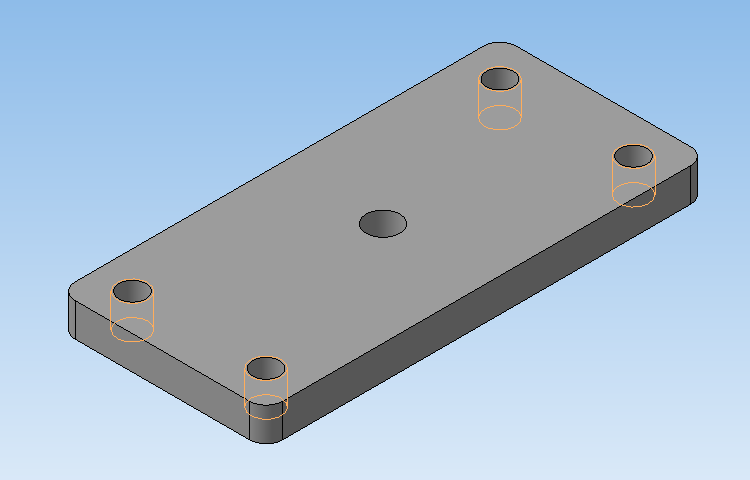

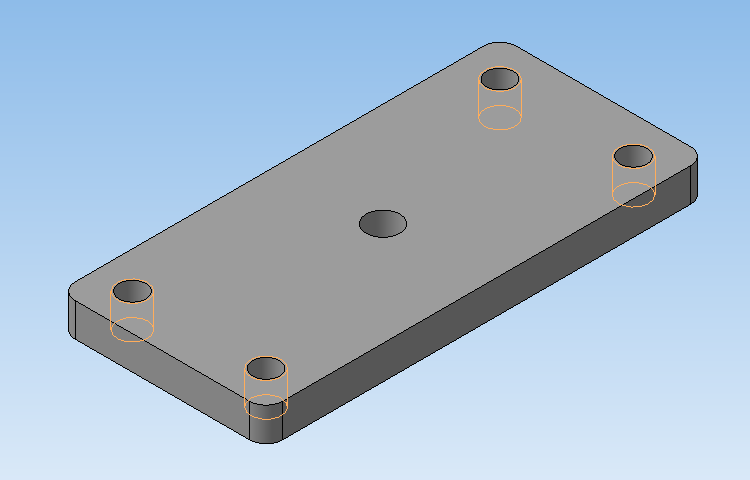

3. Передняя пластина (вторая половина формы) представляет собой гладкую поверхность с отверстием посередине для сопла МиниТПА и также четырьмя отверстиями с резьбой для крепления.

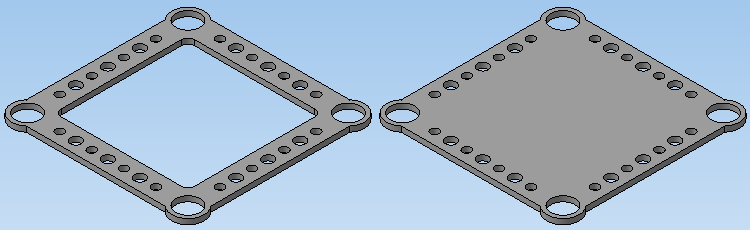

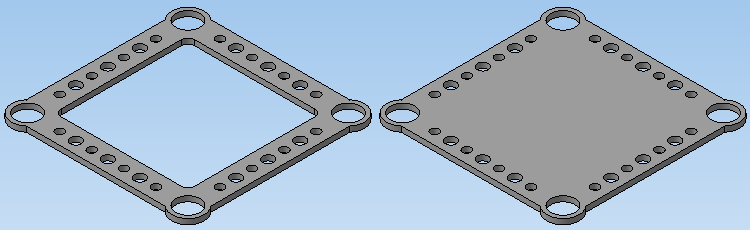

4. Для себя мы разработали набор рамок для крепления разногабаритных форм со множеством сквозных отверстий и с большими отверстиями по углам для посадки на направляющие.

Впоследствии, мы отказались от рамок в исходном виде, оставив от них лишь вертикальные части с бронзовыми втулками.

К отверстиям крепятся формы, размеры отверстия для нашего случая указаны на странице «Чертежи». Вы же вправе выбирать их и располагать так, как требует Ваша деталь.

5. Собираем все конструкцию на станке, делаем пробную отливку. Все готово.

6. В нашем случае, мы доработали форму, оснастив ее толкателями для работы в автоматическом режиме.

Пример работы ниже на видео:

Ссылка на Youtube https://youtu.be/U-Puu40pGjw

Форма для литья в ручном режиме на рабочем столе

Форма для литья в ручном режиме будет иметь минимум отличий: отверстие в ровной пластине делать не нужно — впрыск будет происходить по линии смыкания двух пластин (полуформ).

Форму нужно будет закрепить на рабочем столе. Верхний рычаг будет удерживать форму от раскрытия, второй — двигать весь рабочий стол к соплу для впрыска.

Надеемся, эта информация будет полезной для Вас при проектировании и изготовлении формы.

— еще один пример —

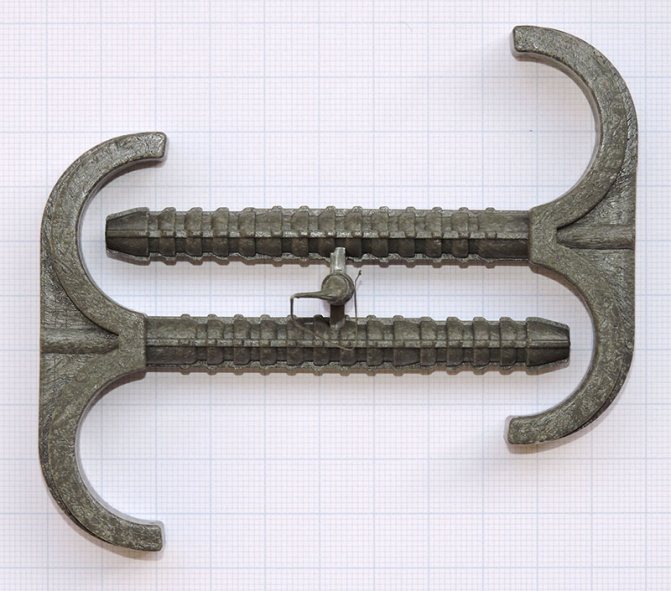

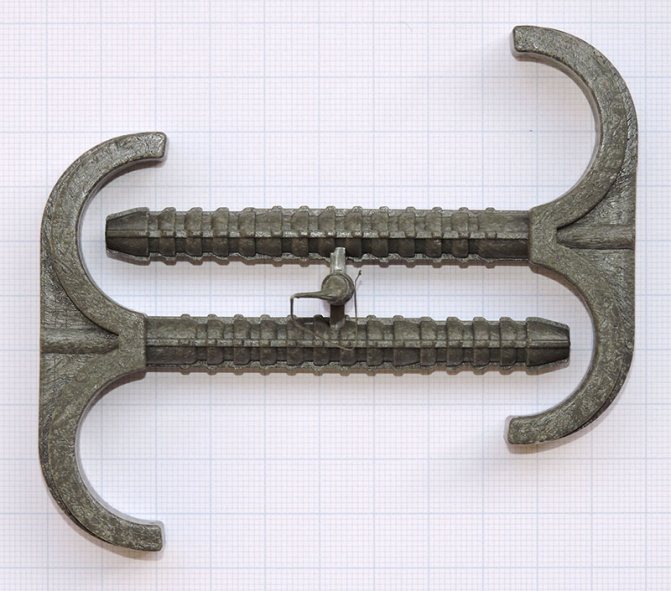

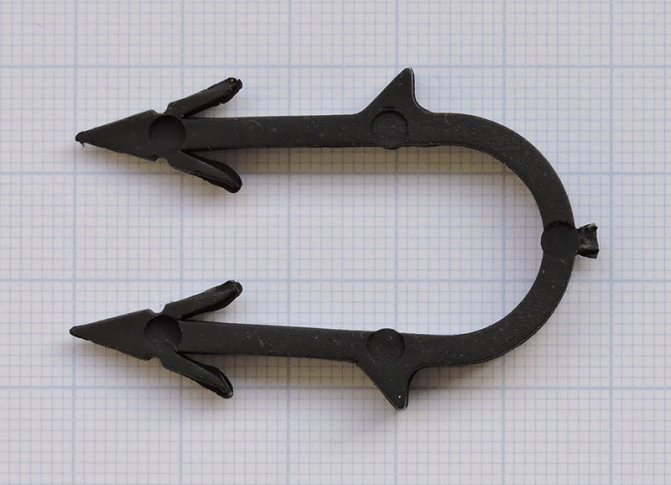

Изготовление двойного дюбеля для монтажа теплого пола

Согласно приведенному выше алгоритму была спроектирована и испытана форма для литья

двойного дюбеля для монтажа теплого пола.

Форма

Форму делали из алюминия по двум причинам. Первая — проверить одну гипотезу (техническое решение), вторая — минимизировать риски в случае неудачи и заодно сэкономить в случае удачи. Все получилось.

Решено было делать форму на два места, чтобы уложиться в габарит 120 мм. Форма проектировалась для литья в автоматическом режиме, оснащена толкателями. Были сделаны каналы для охлаждения, поскольку толщина одной пластины (полуформы) составила более 20 мм.

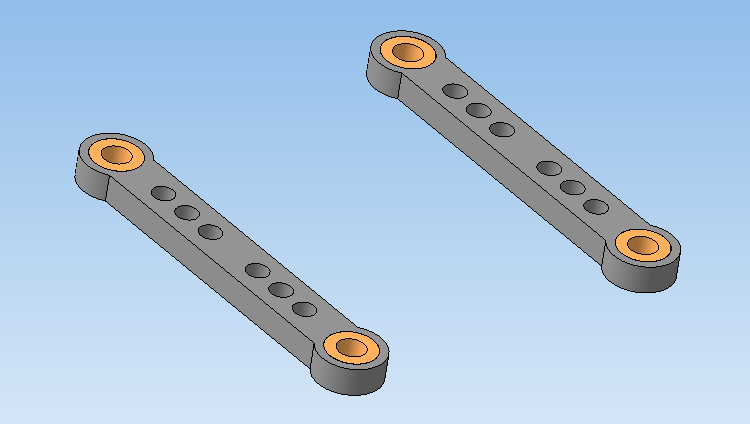

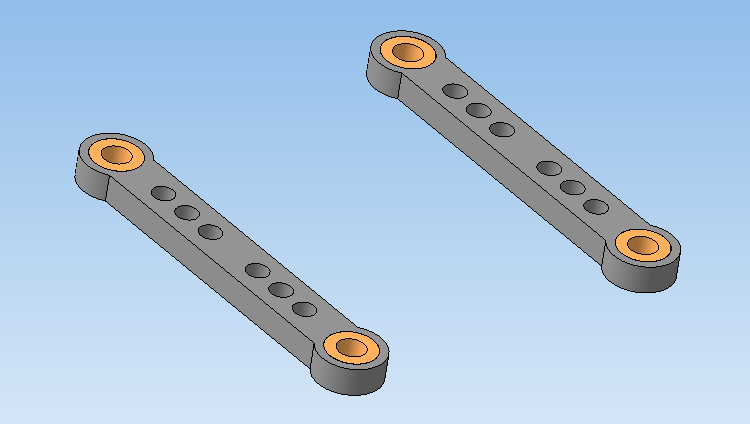

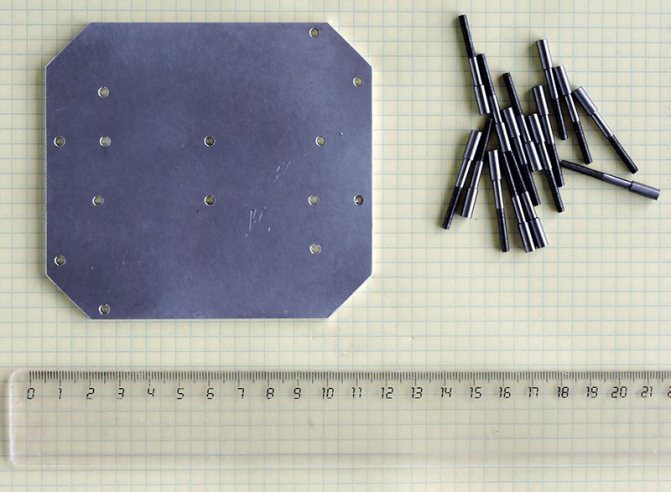

Ниже приведены фото формы, состоящей из двух половинок, фото толкателей и пластины для крепления толкателей.

Детали отливаются не пополам в полуформах, в полуформу с толкателями деталь погружена чуть глубже, примерно на 2 мм, на глубину боковых зацепов. Так сделано для того, чтобы после отливки детали оставались именно в ней.

Это имело смысл. В самом начале, когда доза еще только подбиралась доза впрыска, при малой дозе деталь оставалась на полуформе, которая ближе к носику. При правильной дозе — оставалась там, где толкатели.

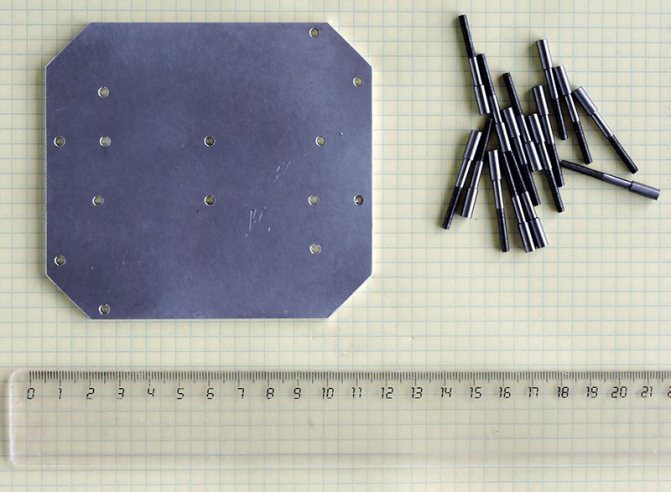

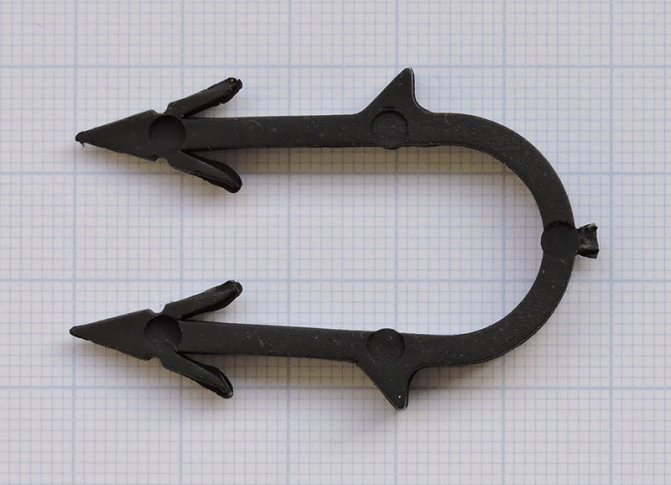

Снятие размеров

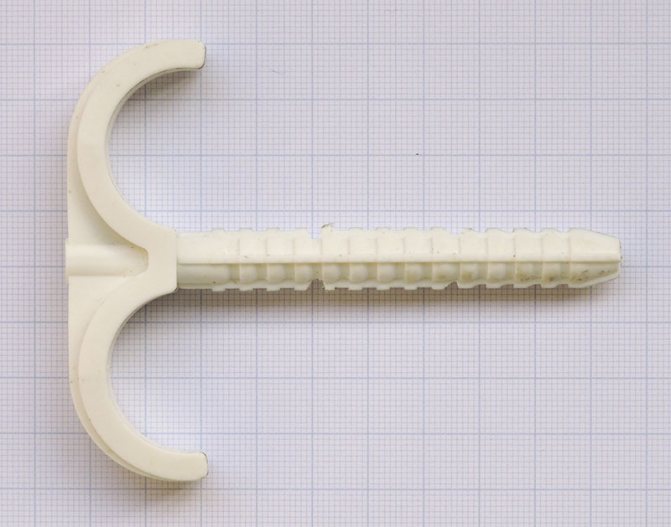

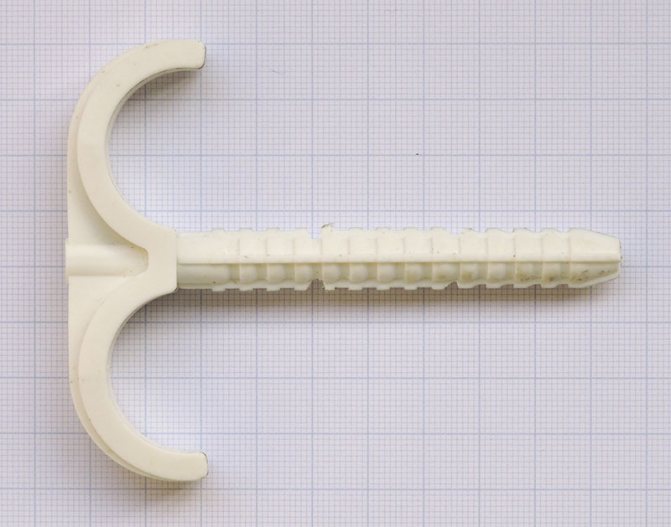

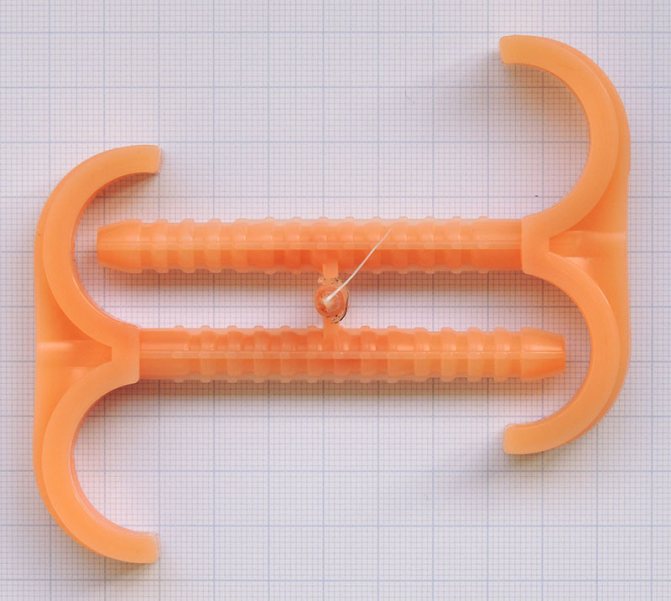

Фото оригинала, с которого снимались размеры, приведено ниже. Дюбель под трубу 25 мм белого цвета.

Отливки дюбеля

Заказчик привез с собой несколько полимеров для тестирования. Вес отливки составил 21 грамм, то есть чуть больше 10 граммов составляет вес одного двойного дюбеля.

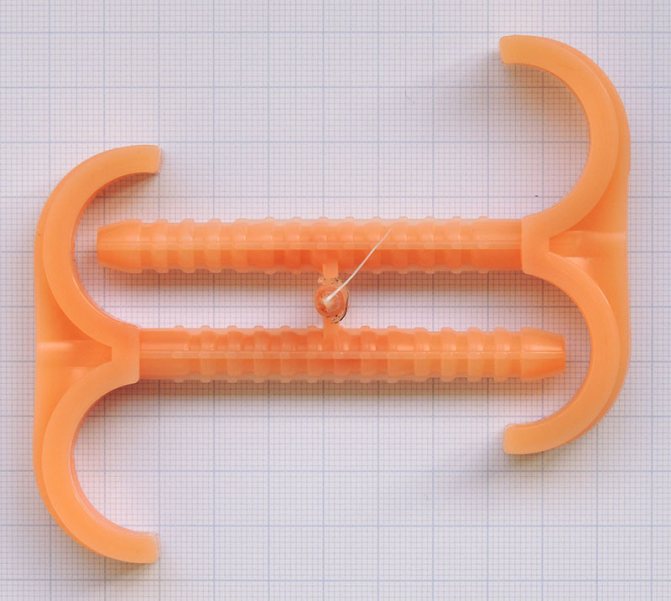

Первый материал — наш стандартный полипропилен (дюбель оранжевого цвета). Льется обычно, никаких сюрпризов или особенностей. Усадки почти не видно. Не замеряли и не запоминали параметры, поскольку материал дорогой. Просто выгоняли материал, заодно проливали в тестовом режиме. Плюс разогревали форму.

Небольшая вмятина вверху дюбеля — это еще не отработанная доза впрыска, не брак и не усадка.

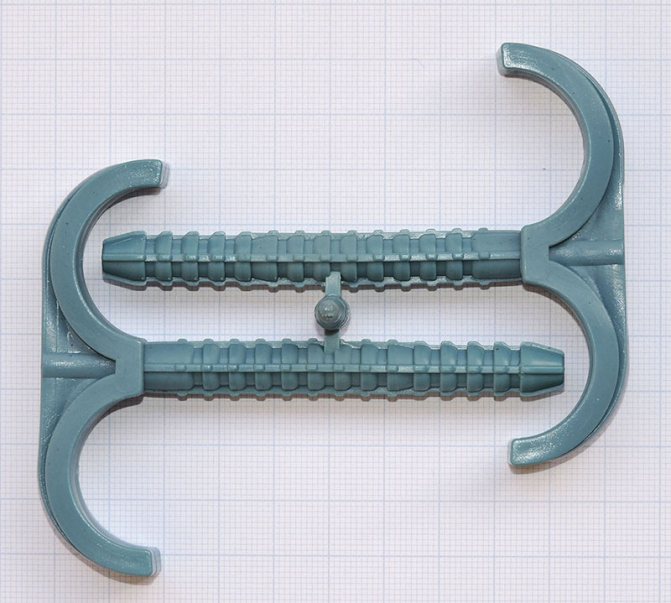

Второй материал — полиэтилен низкого давления (серо-голубой цвет). Температура переработки в максимальной точке 240 градусов Цельсия. Льется хорошо, но из-за высокой температуры цикл даже с охлаждением составил почти 100 секунд, это категорически не устраивало заказчика. По тактильным ощущениям — очень приятная деталь, тяжеловатая, хорошо лежит в руке.

Появился брак из-за плохого охлаждения на краях формы — усадка выше радиуса. Это нетрудно устранить, просверлив дополнительные каналы охлаждения в требуемых частях.

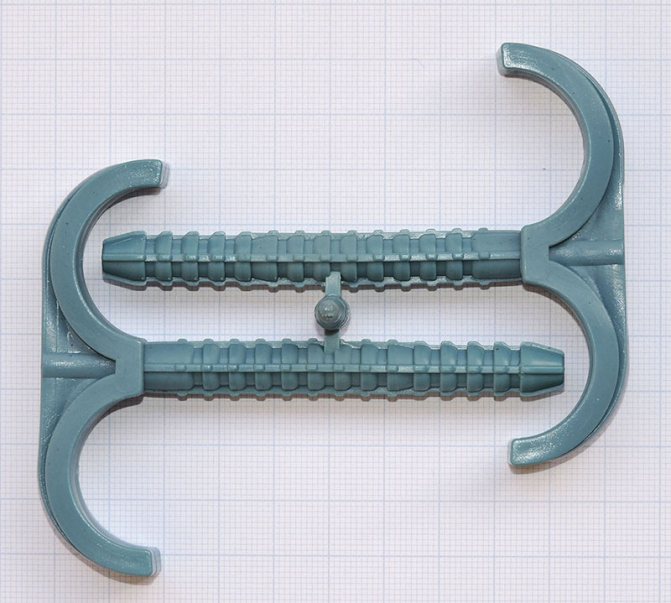

Третий материал — вторичный (не помню название), под кодовым номером «109» у поставщика (узнаю название — поправлю тест [Парфенов О.Н.]), цвет также непонятный. Низкая температура переработки, чудесно льется, сразу вышли на цикл в 57 секунд. Максимальная температура расплава была в диапазоне 180-190 градусов Цельсия.

Заказчик пожелал еще уменьшить цикл. Нами были даны рекомендации: добавить внешнее воздушное охлаждение, сделать дополнительные каналы для водяного охлаждения, уменьшить ход подвижной полуформы. Время цикла для такой отливки в 40 секунд представляется абсолютно реальным.

Поскольку данный набор мероприятий не входит в регламент тестирования фомы, заказчик будет заниматься этим самостоятельно уже у себя на производстве.

Но главное достоинство этого материала — цена в 60 рублей за килограмм, то есть цена отливки в 21 грамм составляет 1 рубль 26 копеек, или цена материала для литья одного двойного дюбеля — 63 копейки. В магазине такой дюбель стоит 5 рублей.

Внешний вид дюбеля совершенно никак не беспокоил заказчика, на ощупь он гладкий, хотя кажется, что поверхность вся испещрена канавами, царапинами, вмятинами. Материал в гранулах выглядел точно так же, как и само изделие.

Для четвертого материала потребовалось повышение температуры, что потянуло за собой увеличение цикла, поэтому тестирование четвертого материала остановили, толком не начав.

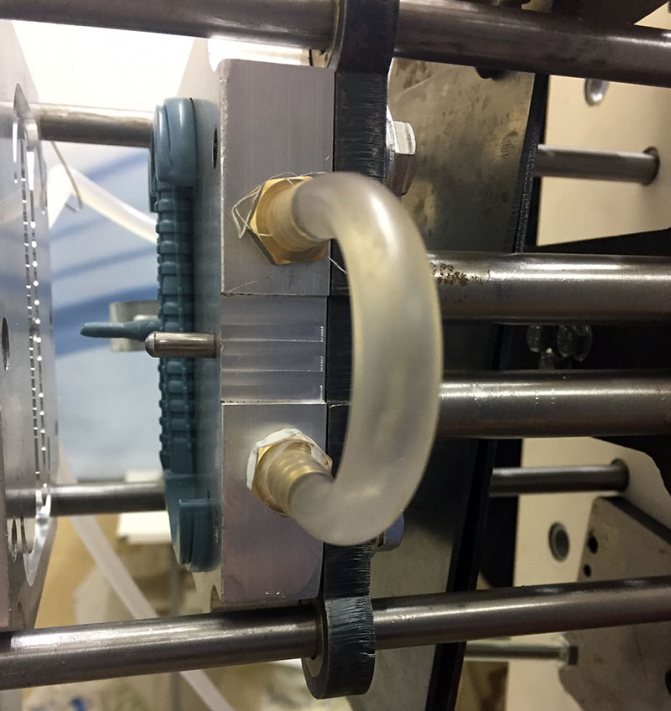

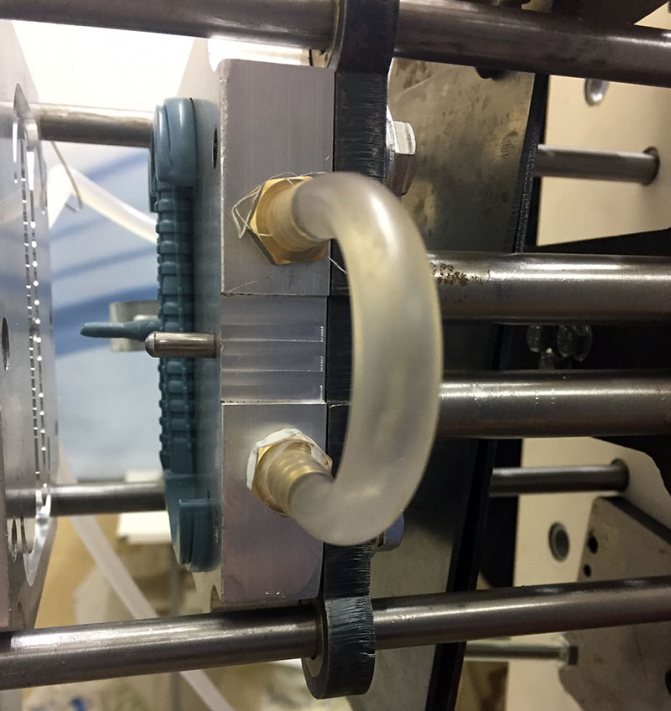

Форма в работе

Фотография формы в работе. Видны трубки охлаждения. Толкатели начинают выталкивать отливку.

Финансовая часть

Прямые затраты для получения результата в виде годной отливки двойного дюбеля для теплого пола составили (все цены по прайс-листу):

- Снятие размеров — 5000 руб.

- Проектирование — 35000 руб.

- Изготовление — 30000 руб.

- Тестирование — 15000 руб. Цена на тестирование указана с учетом последующей скидки при покупке оборудования.

- Тестирование материала 4 шт. — бесплатно.

Итого: 85ооо рублей.

Мы продолжаем сотрудничество — приступили к проектированию формы (сначала снятию размеров) для следующего в списке изделия: скобы для крепления трубы к пенополистиролу.

Фото оригинала детали ниже.

Последние новости от клиента

Удалось уменьшить цикл до 24 (!!!) секунд.

Наши поздравления!