Вакуумная формовка – это процесс, который активно задействуется во множестве отраслей, связанных с производством различных изделий из пластика. Принцип действия данной технологии заключается в воздействии низкого уровня давления, либо же высокого уровня вакуума на пластик, который в процессе этого начинает плавиться и превращаться в жидко образную форму. Далее, этот пластик, либо же термопластичный материал, можно заливать в какие-то другие формы, создавая совершенно новые изделия. Чаще всего, такой метод задействуется в случае с серийным производством, где главный пор делается на масштабы производства.

Оборудование для вакуумной формовки

Не трудно догадаться, что важнейшим компонентом в произведении данного процесса считается именно вакуумное оборудование. Если вы заинтересованы в том, чтобы процесс формовки был качественным, быстрым и надежным, то в любом случае придется задействовать какое-то оборудование. Благо, сейчас рынок предоставляет нам самые разные вариации установок для формовки, которые справляются с подобными процессами без каких-либо проблем.

Типы вакуумного формовочного оборудования:

- Термовакуумная формовочная установка – главный упор делается на термическое воздействие внутри рабочей камеры. Такие установки позволяют гораздо быстрее добиваться оптимального уровня температуры и стабильно держать его на высоком уровне.

- Мембранно-вакуумная формовочная установка – за счет установленной внутри мембраны, удается сделать формовочный процесс не только стерильным, а еще и максимально стабильным. Такие установки редко выдают сбои при работе, из-за чего и пользуются большим спросом среди покупателей.

- Станок для вакуумной формовки – задействуется скорее на серийных производствах, где главный упор делается на скорость проведения вакуум формовочных операций.

- Вакуумная формовочная установка – можно задействовать в самых разных направлениях, начиная с крупных отраслей и заканчивая использованием в домашних условиях. Главное – найти подходящую вариацию вакуумной формовочной установки.

Говоря о вышеперечисленных вариациях формовочного оборудования, можно сказать, что это лишь наиболее популярные вариации. Кроме них, на рынке есть еще немалое количество других видов подобного оборудования. Найти себе качественное формовочное оборудование, можно в любом магазине, причем по весьма доступной цене. Для этого, надо всего лишь уделить немного своего времени и как следует проанализировать весь рынок, в поиске подходящего оборудования.

Вакуум формовочный станок

После того как матрица готова, ее помещают в вакуум формовочный станок, покрывают АБС-пластиком, стеклопластиком, полиэтиленом, ПВХ, ПЭТ, органическим стеклом или полистиролом. Каждый из материалов индивидуален, но отличается достаточной прочностью и износостойкостью. Затем материал нагревают до определенной температуры, благодаря чему он плавится и обретает форму матрицы.

Следующий этап заключается в охлаждении и обработке изделия. Если требуется, изделие красится и сушится. Кроме того, на изделие по желанию можно нанести изображение методом цифровой печати или оклейки самоклеющейся пленкой. В итоге вакуумная формовка позволяет получить прочное, благодаря отсутствию швов, и объемное изделие любой формы.

Сферы применения вакуумной формовочной машины

Использование оборудования позволяет наладить массовый выпуск отдельной продукции или изделий широкого потребления. Благодаря универсальному применению вакуумно-формовочного станка для пластика, с покупкой оборудования можно начать готовый бизнес. Охват использования включает следующие сферы:

- канцелярские и офисные принадлежности (стаканчики, держатели, футляры, бейджики);

- электрооборудование (корпуса и детали бытовой и компьютерной техники);

- маркетинг (рекламные стенды, объемные буквы, световые короба);

- торговое оборудование (лотки, мини-контейнеры, элементы витрин);

- сувенирная продукция (фигурки, значки, рельефные картинки, подарочные упаковки);

- строительно-монтажные изделия (сантехника, отделочная плитка, светjпрозрачные конструкции).

Вакуум формовочная машина — надежный помощник в производстве

По своим техническим характеристикам вакуум формовочный станок считается универсальным. Потому что с одной стороны он прост в эксплуатации, с другой — эргономичный. Принцип работы также устроен довольно просто: в вакуумную камеру помещается разогретая заготовка и в процессе откачки воздуха при воздействии атмосферного давления заготовка принимает необходимую форму. Сглаживание толщины стенок обеспечивает специальный механизм, которым оборудован станок для вакуумной формовки. А для обеспечения безопасности производства вакуум формовочное оборудование оснащено системой блокировок.

Если необходимо быстрое производство, то вакуум-формовочные машины — прекрасный выбор. Основное их применение состоит не только в формировании, но и в растяжке и фланцевании прозрачных материалов. Подобное формовочное оборудование отличается своими особенностями. Во-первых, вакуум-формовочная машина имеет удобный интерфейс, который прост в использовании. Во-вторых, управление производится в автоматическом режиме, с питанием, отоплением, формовкой, а также резкой и самое главное — укладкой изделия. Вакуумная формовка позволяет изготовить абсолютно любые изделия: начиная одноразовой посудой и заканчивая деталями тюнинга для автомобиля. Все это возможно получить благодаря вакуум-формовочным машинам .

Станок для вакуумной формовки пластика

Учитывая специфику работы формовочного станка для вакуумного формования пластиков, желательно заранее позаботиться о том, чтобы создать для работы данного станка благоприятные условия. Это действительно очень важный пункт, который обеспечит не только стабильность, а и надежного рабочего процесса.

Станок для вакуумной формовки пластика

Сейчас мы рассмотрим несколько моментов, которым надо уделять особое внимание при установке формовочного станка для формовки пластика:

- Сухость помещения – требуется для того, чтобы влага не попадал внутрь станка, воздействуя на его чувствительные зоны. Желательно использовать в помещении вытяжку, которая бы позволило избавляться от излишней влаги в помещении.

- Достаточно пространства для размещения – немалую роль стоит уделять и местности, где будет располагаться вакуум станок. Желательно, чтобы возле него не было какого-то другого электронного оборудования.

- Стабильная подача электроэнергии – данный момент особенно важен, так как для стабильной работы формовочного станка, требуется постоянная подача электроэнергии. Если же будут случаться какие-то перебои, то не удастся избежать и сбоев во время рабочего процесса.

- Ровная и прочная поверхность для монтажа – так как установка сама по себе массивная и весьма производительная, то и поверхность должна быть максимально ровной. В случае же несоответствия данного параметра, могут возникать лишние колебания во время работы.

Придерживаясь этих нескольких советов, вы сможете использовать свой станок именно в тех условиях, которые ему требуются для стабильной работы. Соответственно, показатели производительности будут также полностью соответствовать тому, что указано в технических характеристиках данного агрегата.

Цена вакуумной формовки и оборудования

Стоимость вакуумной формовки на прямую зависит от таких факторов как материал, размер изделия, исходные данные, тираж, а также сложность формовки. Поэтому, если вы хотите знать точную стоимость будущего изделия, то следует учесть все эти нюансы заранее. В этом вам помогут специалисты нашей компании, которые не только грамотно подберут качественные материалы, но и сделают все необходимые расчеты. Так же цена вакуумной формовки зависит от сложности формовки и обработки изделия. При этом аккуратность и профессиональная точность позволит получить изделие высокого качества.

Как правило, чем сложнее изделие, тем оно дороже. Вместе с тем, такая цена оправдана и по большей степени со временем окупается. Это связано с тем, что полученное изделие обладает привлекательной внешностью, получается без швов и склеек, благодаря чему производит должное впечатление и смотрится очень реалистично. Именно это и становится залогом успеха вакуум-формовочной продукции.

Если вас интересует цена на станки и машины для вакуумной формовки, то рекомендуем посетить раздел «Формовочное оборудование», где можете ознакомиться с моделями, техническими характеристиками и стоимостью оборудования для вакуумной формовки.

Основные узлы станка вакуумного формирования

Среди основных узлов, которые могут входить в комплект станка можно выделить:

- насосный узел или как его еще называют вакуумная система, обеспечивающая откачку воздуха из камеры и создание в ней перепада давления;

- нагнетающие воздух вентиляторы, которые обеспечивают равномерный нагрев и охлаждение пластиковой заготовки;

- электрические тэны (нагреватели), которые обеспечивают необходимую для работы температуру заготовки;

- прижимной узел состоящий из системы рам, для придания заготовки необходимой формы;

- подставка станка;

- станина, на которой располагается вакуумная камера;

- герметичная камера для процесса вакуумирования;

- компрессор, откачивания воздуха из камеры;

- система датчиков и регуляторов, для изменения параметров нагрева матрицы, проведения контроля за режимами вакуумирования и обработки заготовки.

Для проведения процесса вакуумного формирования, необходимым элементом является наличие специальной матрицы, на основе которой производится изделие. Такая матрица делается по размерам и форме необходимого для изготовления изделия. Ее материалом служат специальные термоустойчивые и прочные составы, которые позволяют проводить работу по вакуумированию, не один раз.

В зависимости от степени автоматизации процесса вакуумного формирования, такие станки могут оснащаться различным дополнительным оборудованием таким как:

- система управления панелью нагрева заготовки;

- датчиками защищающими заготовку от провисания;

- система управления растяжением заготовки (куполом установки);

- система управления механизмом изменение уровня стола и аварийными линиями концевых герконовых датчиков с возможностью отключения систем;

- датчик и регулятор времени проведения операций по формированию;

- датчик и регулятор времени проведения операций по охлаждению заготовки;

- системой управления процесса «отстрела» заготовки от матрицы;

- система приключения с автоматического на полуавтоматический режим работы.

Цена-качество вакуумно-формовочных станков

Выше было рассказано, как на заводе добиваются высокого качества при создании станочного оборудования, но для покупателя важна и его цена. Как принято считать, всё что делается с высоким качеством, имеет высокую цену. Но это не всегда является истиной в последней инстанции. Это доказывает . Можно добиться того, чтобы цена на оборудование была невысокой по объективным причинам:

- Так как предприятие является непосредственным изготовителем станков и реализует их по заказам покупателей, то отпадает накрутка разнообразных посредников, работающих на рынке сбыта.

- Компания успешно развивается уже более десяти лет и все производственные направления отрегулированы и действуют с нужной эффективностью, не являясь излишне затратными.

- Расходные материалы, то есть металл для создания станков и аппаратное их обеспечение, поставляется напрямую от производителей по специальным ценам, что тоже не даёт прироста стоимости конечного изделия.

- Реализация станков проходит с использованием собственных интернет ресурсов без участия торговых организаций, которые могут формировать собственные цены.

- Организованы и транспортные договорённости с теми, кто доставляет продукцию, и покупатель на сайте может самостоятельно рассчитать стоимость доставки по России и странам ЕАЭС.

Поддерживая такую систему по производству и реализации продукции, «Завод форм» стабилизирует цены и поддерживает высокое качество. Заказать вакуумно-формовочный станок можно тоже на сайте через кнопку корзины. Там вы оформляете этот заказ и через некоторое время с вами связываются специалисты предприятия, чтобы без излишних бюрократических процедур реализовать продукт с учётом всех ваших пожеланий по цене и качеству.

Что позволяет технология

С помощью машины для литья пластмасс можно в короткие сроки и без больших затрат создать небольшую серию деталей любой сложности. Особенностями данного метода являются:

- возможность получения точных копий мастер-модели, которые обладают стабильными размерами и формами;

- проведение испытаний перед тем, как изготовить серию;

- получение моделей из пластика, которые подходят для изготовления небольшой серии металлических деталей;

- возможность провести проверку конструкций на работоспособность и собираемость;

- доработка дизайна изделия;

- изготовление партии образцов за короткий срок при помощи литья и силиконовой формы.

Вакуумная формовка. Сферы и особенности применения

Навигация:

Вакуумной формовкой изготавливают изделия из пластиков, которые можно встретить повсюду. Вакуумно-пленочной формовкой изготавливают литейные формы, и она известна только специалистам литейного производства. Вакуумной формовкой получают:

- Торговое оборудование и оснастку для магазинов

- Продукцию рекламного характера и различные сувениры

- Объемные буквы и другие средства наружной рекламы магазинов и заведений

- Формы и оснастку для изготовления строительных элементов, дорожного ограждения и дорожных знаков

- Объемные контейнеры и блоки для упаковки пищевых продуктов

- Элементы украшения в сфере автомобильного тюнинга

- Емкости для упаковки различных товаров

- Емкости для оснащения зооуголков для растений и животных

- Контейнеры для вакуумной упаковки товаров

- Детские игрушки, товары для детей

Метод вакуумной формовки и особенности применения

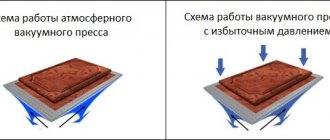

В вакуумной формовке используют атмосферное давление воздуха для получения изделия необходимой формы. Главная особенность метода — создание равномерного газостатического давления величиной в 1 атмосферу на всей поверхности заготовки. Отметим универсальность метода. Вакуум является рабочим инструментом, деформирующим изделие при вакуумной формовке. В технологии вакуумно-пленочного формования вакуума формирует поверхность литейной формы из песка для последующей заливки расплавленного металла. В этом случае вакуум выполняет вспомогательную функцию.

Вакуумная формовка пластиков. Области применения

Вакуумным формованием получают детали пространственной формы из листовых термопластов. Разогретая листовая заготовка копирует форму полости в твердой матрице. При этом не требуется пуансон, что упрощает процесс изготовления формы и снижает издержки при производстве изделий. Эту технологию преимущественно применяют для масштабного производства объемных изделий. Иногда экономически целесообразно изготовление единичных изделий сложной формы или больших размеров.

Технологический процесс изготовления изделий из пластика методом вакуумной формовки включает несколько этапов. На первом этапе листовую заготовку нагревают в специальной камере и доводят до вязко-пластичного состояния. Затем разогретый материал помещают на матрицу и прижимают по контуру специальным прижимом. На следующем этапе воздух откачивают из под заготовки и создают вакуум. Атмосферное давление плотно прижимает заготовку к поверхности матрицы до полного затвердевания. Для получения высокого качества изделия полость матрицы должна быть полированной и иметь плавные сопряжения различных поверхностей. На следующем этапе готовое изделие выталкивают из полости матрицы, создавая давление воздуха. Следует отметить, что вместо отсоса воздуха иногда создают избыточное давление для заполнения пластиком полости матрицы. Такой технологический процесс называют пневматическим формованием.

Станок для вакуумной формовки пластика. Описание конструкции и технических характеристик некоторых моделей

Станки для вакуумной формовки просты по конструкции. Их разрабатывают и производят как специализированные «Flexplast», «Фолипласт», так и различные частные предприятия. В сети интернет-магазинов можно приобрести готовое оборудование и оснастку, а также заказать станок по спецзаказу.

Станок для формовки пластиков представляет собой бак определенных размеров. В комплекс входят рабочие органы и агрегат для создания вакуума, органы управления и энергообеспечения.

Размеры станков определяются габаритами получаемого изделия из листового термопласта. выпускает линейку станков с возможностью изготовления изделий в диапазоне от 400 х 400 до 5000 х 5000. Базовые модели ориентированы на размеры 600 х 600, 1000 х 100 и 2400 х 1400 мм с возможностью быстрой переналадки в сторону уменьшения размеров при необходимости выпуска соответствующей продукции. Станки оборудованы кварцевыми нагревателями мощностью 8; 19,5; 55 кВт и насосами производительностью 200, 750, 1000 литров/мин., соответственно типоразмерам моделей. Эти устройства обеспечивают быстрый нагрев заготовки и создание вакуума. Предусмотрена возможность локального разогрева. Станок с размерами стола 2400 х 1400 мм оборудован системой для предварительного выдува листа заготовки с последующим формованием готового изделия с требуемой точностью. Это позволяет существенно повысить производительность работы оборудования при изготовлении изделий больших размеров. Установки позволяют получать изделия из ПВХ, полистирола, полипропилена, полиэтилена и т.п.

Формы для вакуумной формовки. Материалы и особенности изготовления

Формы изготавливают из алюминия, эпоксидной смолы, МДФ, стеклопластика. На выбор материала влияют: масштабность производства, размеры изделия, температурный режим подготовки заготовки к процессу формования.

Формы из алюминиевых сплавов изготавливают литьем, а затем добиваются требуемой точности и качества с помощью фрезерования, шлифования и полирования. Формы из эпоксидной смолы получают путем заливки компаунда в мастер-форму, изготовленную по методу обратного копирования. Формы из МДФ и стеклопластика изготавливают горячим или теплым прессованием. В связи с различием физико-механических и химических свойств материалов, формы имеют различные эксплуатационные показатели. Главные из них: жесткость, химическая стойкость, долговечность и ремонтопригодность.

Вакуумно-пленочная формовка. Особенности применения

Технология вакуумно-пленочной формовки или V – процесс, относится к сфере литейного производства и имеет мало общего с вакуумной формовкой, применяемой в производстве изделий из листового пластика. Объединяет эти два направления только использование вакуума для создания атмосферного давления. При вакуумной формовке, вакуум является рабочим инструментом, обеспечивающим основной технологический процесс изготовления детали, т.е. воздействует непосредственно на поверхность изделия. В технологии вакуумно-пленочного формования вакуум воздействует на поверхность песка, подготавливая литейную форму к заливке расплавленным металлом. В этом случае вакуум исполняет вспомогательную роль в производстве отливки, т.е. непосредственно на поверхность изделия – отливки не действует.

В технологии вакуумно-пленочной формовки (ВПФ) используется тонкая синтетическая пленка и тонкодисперсный кварцевый песок без примеси глины. Поверхность литейной формы накрывают пленкой, разогревают и откачивают воздух через микроскопические отверстия в подмодельной плите. Затем заполняют опоку кварцевым песком и накрывают следующим слоем пленки. Откачивая воздух из промежутка между слоями пленки, создают твердый песчаный каркас, повторяющий форму модели. Откачка воздуха и поддержание вакуума продолжается в процессе заливки металла в форму вплоть до затвердевания готового изделия. В процессе заливки металла пленка газифицируется и газ проникает в песок, выполняя роль связующего.

Технология ВПФ создана в Японии и уже более 50 лет применяется в СССР и в странах постсоветского пространства, в том числе, в России для получения сложных отливок для различных сфер применения. Благодаря этой технологии удается значительно повысить точность и качество отливок и отказаться в ряде случаев от механической обработки. V — процесс пока не получил широкого распространения в нашей стране.

Преимущества технологии вакуумной формовки:

- Снижение издержек производства благодаря упрощению технологии изготовления литейных форм

- Увеличение ресурса работы всех элементов технологической оснастки

- Повышение точности и качества отливок

- Устранение операции обрубки и очистки поверхности отливок

- Повышение уровня экологической безопасности при проведении литейных операций

- Недостатки технологии:

- Необходимость поддержания вакуума в течение всего процесса изготовления отливки

- Усложнение оснастки и технологии ее изготовления

- Необходимость точного поддержания температуры пленки во избежание ее разрыва и образования брака литья

vakuumtest.ru

Корст АБС

СПЕЦИАЛЬНОЕ ПРЕДЛОЖЕНИЕ для производства рекламной продукции и изделий из пластика!

С помощью оборудования производимого возможно вакуумное формирование (вакуумформовка) различных деталей: корпусов, предметов тюнинга, форм различного назначения, лотков, стеллажей, вкладышей упаковочных элементов и т.д. имеющих различное применение во многих отраслях промышленности. Вакуумформовка – технология основанная на применении термопластичных материалов (ТПМ) в разогретом («горячем») виде с помощью воздействия на них вакуума или очень низкого давления. Для осуществления вакуумформовки необходимо и достаточно соблюдения ряда условий: — применение ТПМ, — отсутствие отрицательных (меньше 90° углов), — создание вакуума между используемым материалом и матрицей. Вакуумформовка обладает целым рядом преимуществ относительно других способов производства изделий из ТПМ.

- Широкий диапазон толщин используемых материалов от 0,05мм до 5мм

- Геометрические размеры полученных изделий до нескольких метров

- Относительно малая стоимость матрицы (возможность ее изготовления из подручных материалов ( МДФ, дерево, алюминий и т.д.)

- Большой спектр и малая стоимость расходных материалов

- Возможность одновременного формирования деталей различных геометрических размеров

- Тиражирование деталей (серийное производство)

- Производство не требующее высокой квалификации персонала, больших сырьевых и технологических затрат

Различные виды акрилов (молочный, прозрачный, тонированный), полистирол, АБС пластик, ПВХ, полиэтилен, вот далеко неполный перечень материалов которые можно использовать для работы.

stanki58.ru