Предназначение

Оборудование применяется для обработки внутренних поверхностей цилиндрической формы. При этом не допускаются отклонения инструмента от центра отверстия. На оборудование выполняют следующие виды работ:

- сверление и расточка отверстий;

- обработка внешних поверхностей заготовок цилиндрической формы;

- снятие фаски, зенкерование, а также развертывание;

- обработка при помощи фрез плоских поверхностей;

- нарезание резьбового профиля;

- измерение деталей.

При помощи станка добиваются рассверливание отверстий в таких приспособлениях, как кондуктора, где необходима высокая точность. При использовании инструмента с алмазной крошкой получают полированные поверхности, при жестком требовании допусков и посадок в сборочных чертежах. Благодаря дополнительным приспособлениям производят замеры и разметку отверстий под острыми углами. При помощи оптических приборов достигается точности обработки и измерения до 0,004 мм.

Предназначение координатно-расточного станка

Используя этот вид агрегатов возможно выполнить:

- Максимально точное сверление.

- Растачивание.

- Чистовое фрезерование.

- Развертывание.

- Разметочные работы.

- Измерение и контроль параметров деталей.

В большинстве случаев такое оборудование используется для проделывания отверстий, при котором главным параметром является точность их взаимного размещения.

Устройство и принцип работы

Координатный станок имеет следующую конструкцию:

- рабочий стол, который перемещается в двух направлениях по оси X и Y, на нем закрепляется обрабатываемая заготовка;

- стойка и станина изготавливаются из чугуна высокого качества, на них устанавливают металлические направляющие и панель управления станком;

- траверса;

- расточные головки.

Для выполнения расточки рабочим следует выполнить следующие манипуляции:

- закрепление детали на рабочем столе в специальном приспособлении;

- в конусе шпинделя устанавливается режущий инструмент;

- от размера детали зависит высота расположения траверсы с инструментом.

Для того чтобы установить шпиндель на определенные координаты проводят перемещение стола относительно резца. В промышленности выделяют несколько видов инструмента для координатных станков:

- проходные;

- подрезные;

- канавочные;

- резьбовые;

- сверла;

- зенкера и зенковки;

- развертки.

Расточка отверстий (Фото: Instagram / remplazmatsentr)

Принцип действия

На момент производства рассматриваемого оборудования учитываются следующие моменты:

- Деталь закрепляется на столе, который, как ранее было отмечено, может передвигаться по установленным направляющим. Этот момент определяет то, что можно проводить получение отверстий растачиванием

- Как практически во всех металлообрабатывающих станках, так и в тех, что могут обрабатывать дерево, есть шпиндель. Стоит учитывать, что шпиндель предназначается для крепления режущего инструмента. У некоторых моделей шпиндель представлен головкой, которая может сменять режущий инструмент согласно заданной программе. За счет этого существенно упрощается процесс. Шпиндель может быть расположен на различных элементах, все зависит от особенностей конкретной модели.

- Расточная головка и траверса также закрепляются оператором на необходимой высоте, которая зависит от размеров детали.

Рассматривая токарно-расточной станок следует уделить внимание тому, что позиционирование шпинделя проводится следующим образом:

- Описание этого оборудования определяет возможность позиционирования путем установки стола благодаря перпендикулярно расположенным относительно друг другу направляющим.

- Устанавливаемая головка может перемещаться по траверсе. Именно поэтому токарно-расточной станок может применяться для получения отверстий на корпусных заготовках весьма больших габаритов.

Однако сложность конструкции заключается не в возможности позиционирования инструмента и заготовки относительно друг друга, а в высокой точности всех размеров. Стандарт определяет точность не менее 0,004 мм погрешности.

Технические характеристики

Расточные станки по металлу имеют следующие характеристики:

- номинальные размеры поверхности рабочего стола — от 250х450 мм до 630х1100 мм;

- масса оборудования — от 1500 кг до 7800 кг;

- минимальный диаметр расточки — от 12 мм;

- возможность обработки отверстий — до 250 мм в диаметре;

- масса детали — до 600 кг;

- количество оборотов шпинделя — от 50 до 3000 оборотов в минуту;

- номинальная мощность приводного двигателя — от 2 кВт до 10 кВт.

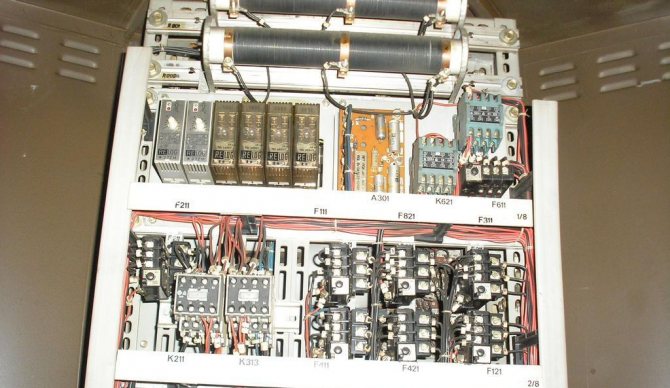

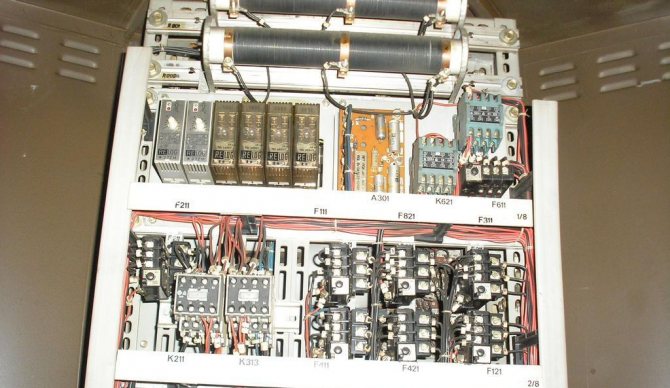

Электрооборудование, свет, освещение

0 votes

+

Голос за!

—

Голос против!

Среди оборудования своеобразными «аристократами» называют координатно-расточные станки, которые предназначаются для создания самых ответственных деталей — отверстий с небольшими отклонениями их взаимного размещения. На подобных станках имеется специальное отсчетное устройство, при помощи которого можно заготовка относительно инструмента перемещается с погрешностью не больше 0,001 миллиметра, и контролирующее устройство для проверки отклонений размеров на обработанных деталях.

Предназначение координатно-расточного станка

Координатно-расточные станки предназначаются для обработки межцентровых отверстий, расстояние между которыми должно точно выдерживаться от базовых поверхностей в прямоугольной системе координат, без использования приспособлений для направления инструмента.

На подобных станках производится сверление, чистовое фрезерование, растачивание, развертывание и зенкерование отверстий, контроль и измерение деталей, чистовое фрезерование торцов, а также разметочные работы. Станки применяются для проделывания отверстий в корпусных деталях и приспособлениях, а также кондукторах, для которых нужна существенная точность взаимного размещения отверстий, в мелкосерийном, единичном и массовом производстве.

На станках наряду с растачиванием выполняются разметка и проверка размеров, в том числе и межцентровых расстояний. Применяя поворотные столы, которые поставляются со станком, можно обрабатывать отверстия, что заданы в полярной системе координат, взаимноперпендикулярные и наклонные отверстия, а также протачивать торцовые поверхности.

Станок оснащен оптическими отсчетными устройствами, которые позволяют отсчитывать целые и дробные части координатного размера. Так как устройство координатно-расточных станков является соединением измерительной машины и металлорежущего станка, то работая на подобном оборудовании, можно контролировать детали, обработанные на других станках.

При нормальной эксплуатации вертикальный координатно-расточный станок способен обеспечивать точность межцентровых расстояний в системе координат порядка 0,004 миллиметра. Чтобы получить более точное расстояние между центрами отверстий, оснащают координатно-расточный станок устройством цифровой индикации, которое дает оператору возможности произведения установки координат с дискретностью около 0,001 миллиметра.

Классификация координатно-расточных станков

Бывают координатно-расточные станки одно- и двухстоечными. Имеют одностоечные станки в своей конструкции крестовый стол, который предназначается для передвижения заготовки в двух направлениях, которые являются взаимно перпендикулярными. Основным движением здесь являются вращающиеся движения шпинделя, а движением подачи — вертикальное перемещение шпинделя.

Двухстоечные станки в своей конструкции имеют стол, который находится на направляющих. Стол способен перемещать установленную заготовку в направлении координаты Х. При движении шпиндельной бабки ось шпинделя передвигается относительно изделия, установленного на столе, в направлении координаты У. Для опускания и подъема шпиндельной бабки поперечину принято перемещать вниз или вверх по направляющим стоек.

Основываясь на уровне автоматизации, координатно-расточные станки разделяют на станки с ЧПУ, цифровой индикацией и набором координат, а также с автоматической сменой заготовок и инструментов, которые позволяют выполнять разные фрезерные работы с высоким уровнем точности. Зависимо от характера производимых операций, конструктивных особенностей и назначения, координатно-расточные станки бывают универсальными и специализированными. Универсальные станки, в свою очередь, разделяются на горизонтально-расточные и отделочно-расточные. Самым существенным параметром для всех видов станков выступает диаметр расточного шпинделя.

Модели координатно-расчетных станков

Популярные модели координатно-расточных станков в своей конструкции имеют прямоугольный стол с поперечным и продольным перемещением. Предусматривается установочное передвижение шпиндельной бабки. Ускоренное и рабочее перемещение стола в поперечном и продольном направлении проводится электрическими приводами с широчайшим диапазоном регулирования, который позволяет увеличить жесткость и производительность координатно-расточного станка при фрезеровании. Рассмотрим подробнее технические характеристики популярных моделей координатно-расточных станков.

Координатно-расточный станок 2а450

Размеры координатно-расточного станка 2а450, включая ход салазок и стола, — 2670 на 3305 на 2660 миллиметров. Рабочая поверхность стола имеет размеры 1100 на 630 миллиметров. Вес станка, не учитывая массу принадлежностей и электрошкафа, — 7300 килограмм. При работе на данном станке можно достичь наибольшего диаметра сверления в 30 миллиметров и наибольшего растачиваемого отверстия в 250 миллиметров при использовании изделия с максимальным весом в 600 килограмм. Частота вращения шпинделя достигает 50-2000 оборотов в минуту, скорость передвижения изделия при фрезеровке доходит 30-200 оборотов в минуту. При использовании координатно-расточного станка 2а450 мощность электродвигателя достигает 4,5 вКт, частота вращения – 1800 оборотов в минуту.

Координатно-расточный станок 2д450

Координатно-расточный станок 2д450 имеет такие размеры (с ходом салазок и стола) — 3305 на 2705 на 2800 миллиметров. Рабочая поверхность имеет габариты 1100 на 630 миллиметров. Вес станка без электрошкафа и необходимых принадлежностей – 7800 килограмм. Наибольший диаметр расточки отверстий составляет 250 миллиметров, при этом возможно использование изделия с весом до 600 килограмм. В минуту число оборотов шпинделя составляет 50-2000. Мощность установленного на станке электродвигателя — 2 вКт, частота вращения – 700 оборотов в минуту.

Координатно-расточный станок 2в440а

Габариты координатно-расточного станка 2в440а, в том числе хода салазок и стола, — 2520 на 2195 на 2430 миллиметров. Длина рабочей поверхности стола составляет 800, а ширина — 400 миллиметров. Масса станка с выносными принадлежностями составляет 3630 килограмм. При использовании координатно-расточного станка 2в440а возможно достижение максимального диаметра сверления в сплошном материале 25 миллиметров и максимального диаметра расточки в 250 миллиметров при использовании изделий с наибольшим весом в 320 килограмм. Предел частоты вращения шпинделя доходит в минуту до 50-2000 оборотов, мощность электродвигателя составляет 2,2 вКт, частота вращения – 800 оборотов в минуту.

Координатно-расточный станок 2431

Модель 2431 имеет габаритные размеры – 1900 на 1445 на 2435 миллиметров и вес без электрооборудования – 2510 килограмм. Масса электрооборудования к координатно-расточному станку 2431 составляет 420 и комплекта принадлежностей 380 килограмм. Габариты рабочей поверхности стола – 560 на 320 миллиметров. При использовании данной модели достигается максимальный диаметр сверления в 18 миллиметров и максимальный диаметр расточки в 125 миллиметров при применении изделий с наибольшим весом в 250 килограмм. Предел частоты вращения шпинделя в минуту составляет от 75 до 3000 оборотов, общая мощность электродвигателей составляет 2,81 вКт, мощность главного двигателя 2,2 Квт.

Координатно-расточный станок 2421

Габариты координатно-расточного станка 2421 составляют — 900 на 1615 на 2207 миллиметров. Рабочий стол имеет размеры 450 на 250 миллиметров. Масса станка с комплектом принадлежностей составляет 1610 килограмм. Используя данную модель, можно достичь максимального диаметра сверления в сплошном материале 12 миллиметров и максимального растачиваемого отверстия в 80 миллиметров при использовании изделий с наибольшим весом в 150 килограмм. Частота вращения шпинделя составляет от 135 до 3000 оборотов в минуту. Мощность электродвигателя — 10 вКт.

Таким образом, координатно-расточные станки выполняют самую ответственную функцию – проделку отверстий и контроль их отклонений. Станок оснащен устройством цифровой индикации, которое дает возможность оператору устанавливать координаты с дискретностью 0,001 миллиметра, а также отсчетными устройствами для отсчитывания целой и дробной части координатного размера.

Разновидности

Координатно-расточные станки по типу конструктивного исполнения бывают двух видов:

- Одностоечные. Заготовка в оборудовании закрепляется на рабочем столе, который перемещается по горизонтали в двух направлениях. При этом режущий инструмент устанавливается в шпиндель и двигается вертикально.

- Двухстоечные. Как и аналог имеет стол с возможностью крепления обрабатываемой заготовки, двигается только в продольном направлении. Применяемая в конструкции траверса имеет направляющие для перемещения шпинделя с инструментом по горизонтали и вертикали.

По автоматизации станка различают:

- установленные индикаторы, возможность набора координат для обработки;

- применение числового программного управления;

- приспособление для автоматической замены режущего инструмента в зависимости от условий обработки;

- возможность синхронизации с блоком программного управления рабочего стола, где закрепляется заготовка.

Размеры оборудования зависят от диаметра шпинделя.

Одностоечный координатно-расточный станок (Фото: Instagram / rage_83)

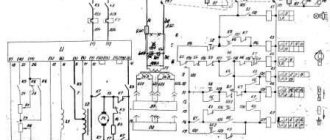

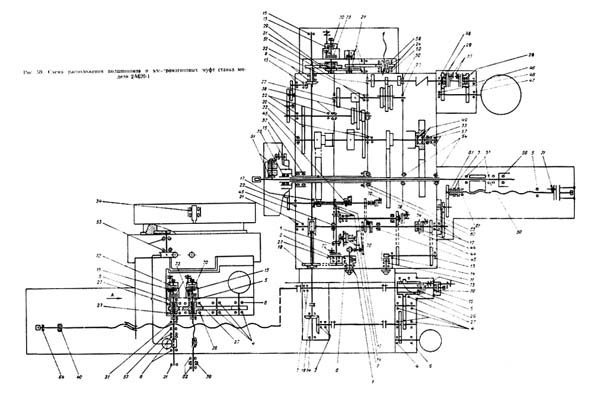

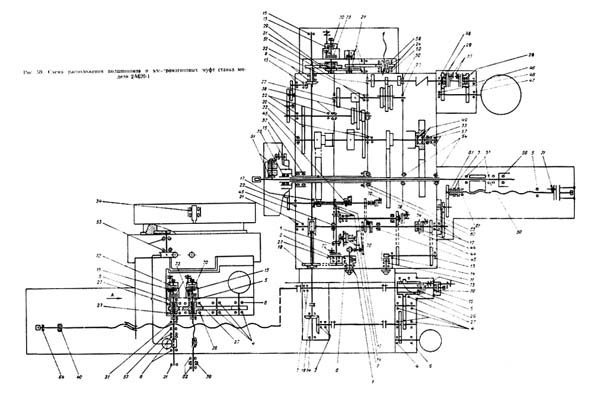

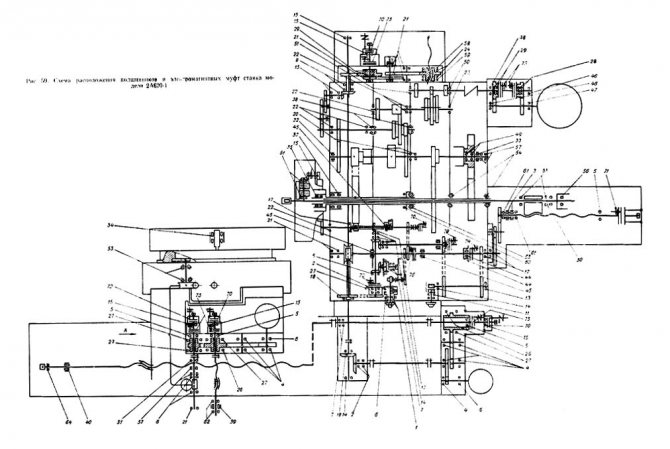

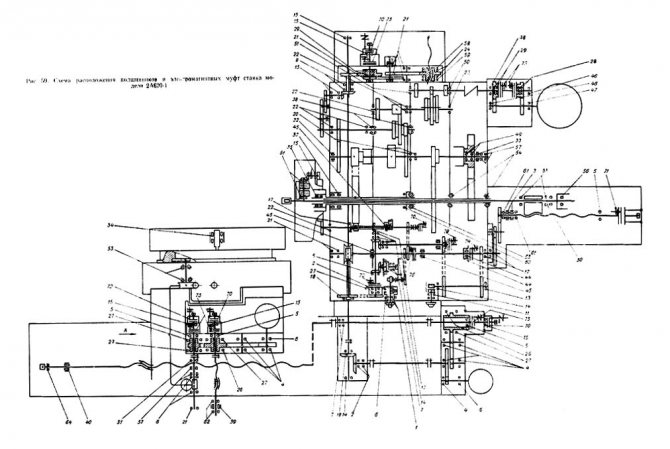

Кинематическая схема горизонтально-расточного станка 2А620

Кинематическая схема горизонтально-расточного станка 2а620

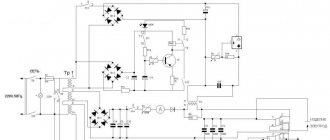

Привод главного движения горизонтально-расточных станков 2А620Ф1

Привод вращения шпинделя и планшайбы осуществляется посредством двухступенчатого агрегата скоростей с электромагнитными муфтами, монтируемого на шпиндельной бабке. Кинематические схемы станков показаны на рис. 14, 15 и в табл. 2.

Для защиты от динамического воздействия в механизме главного привода имеется упругая муфта (рис. 16).

Передача движения на шпиндель осуществляется двумя парами зубчатых колес 63, 64 (100) и 65, 66 (69) (рис. 17, 18, 19). Большее колесо 64 (100) приводит во вращение шпиндель в нижнем диапазоне скоростей с большими моментами, а другое, меньшее колесо 66 (99) — в верхнем диапазоне скоростей с меньшими моментами. Передача движения на планшайбу осуществляется парой колес 36, 35. Для включения вращения планшайбы имеется специальная рукоятка.

Осевое перемещение шпинделя, радиальное перемещение суппорта планшайбы (рис. 20), вертикальное перемещение шпиндельной бабки и продольное перемещение стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на станине станка (рис. 21).

Распределение движения в цепи перемещения шпинделя, шпиндельной бабки, радиального суппорта и стола продольно производится посредством электромагнитных муфт.

В кинематической цепи привода радиального суппорта имеется планетарный механизм с сателлитами 26 и 71, обеспечивающий возможность перемещения суппорта во время вращения планшайбы (рис. 22).

Осевое перемещение расточного шпинделя осуществляется шарико-винтовой передачей 86 и 84, расположенной в хвостовой части шпиндельной бабки (рис. 23).

Вертикальное перемещение шпиндельной бабки осуществляется посредством вращающейся гайки, расположенной в редукторе на шпиндельной бабке, и неподвижного шарикового винта, закрепленного на стойке (рис. 24).

На станках смонтирован механизм предотвращения падения шпиндельной бабки при обрыве троса противовеса (рис. 25).

При подвешенном противовесе шпиндельной бабки деталь 243, соединенная с тросом противовеса, находится в верхнем положении, сжимая пакет тарельчатых пружин 244. При этом шарик 245, упираясь в бурт детали 243, через систему рычагов фиксирует смонтированную в редукторе шпиндельной бабки деталь 248 в верхнем положении.

При обрыве троса противовеса деталь 243 под воздействием пакета тарельчатых пружин 244 переместится вниз, освобождая шарик 245 и через систему рычагов деталь 248. Деталь 248 под воздействием пружины 249 переместится в нижнее положение и зацепится с деталью 247, фиксирующей вал 246 от проворота. При этом шпиндельная бабка надежно фиксируется от падения.

Привод поперечного перемещения и поворота стола

Поперечное перемещение стола и поворот стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на заднем торце нижних саней.

Распределение движения к цепи поперечного перемещения и поворота стола производится посредством электромагнитных муфт в редукторе (рис. 26).

Кинематика нарезания резьбы

Станок позволяет нарезать метрическую и дюймовую резьбу (см. „Таблица набора сменных шестерен для нарезания резьбы»).

Нарезание резьбы производится выдвижным шпинделем при его осевом перемещении или радиальным суппортом планшайбы при продольном перемещении стола.

Для нарезания резьбы цепь подачи шпинделя соединяется с приводом вращения шпинделя посредством гитары с набором сменных зубчатых колес, расположенной па переднем торце шпиндельной бабки.

Для нарезания левых резьб па гитаре устанавливается паразитная шестерня.

Для перемещения суппорта планшайбы от штурвала при нарезании резьбы подачей стола следует включить рукоятку, расположенную на крышке шпиндельной бабки.

Кинематика штурвала

На шпиндельной бабке имеется штурвальное устройство для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и продольного перемещения стола.

турвал позволяет осуществлять тонкое перемещение подвижного органа и быстрое перемещение выдвижного шпинделя.

Включение штурвала осуществляется кнопкой с пульта на шпиндельной бабке.

Принцип выбора

При покупке оборудования следует учитывать следующие параметры:

- допустимый размерный ряд обрабатываемых деталей;

- массу станка;

- диапазон внутренних отверстий;

- количество оборотов шпинделя с инструментом в минуту;

- величину, массу заготовки;

- мощностные показания приводных двигателей по всем направлениям движения элементов оборудования.

Преимущества и недостатки

Достоинства:

- повышенная точность обработки заготовки в отличие от аналогов;

- увеличение производительности станка при использовании блока ЧПУ;

- использование в промышленности с возможностью монтажа оборудования в линиях серийного производства;

- защита рабочей зоны;

- получение отверстий сложных форм, при использовании программных координат;

- небольшие размеры;

- в промышленности данный аппарат способен заменить несколько станков.

Недостатки:

- высокая стоимость;

- сложный ремонт и обслуживание координатно-расточных станков, в результате чего требуется привлекать обученный персонал.

Высокоточное оборудование (Фото: Instagram / stan.samara)

Производители и стоимость

Выпуском данного оборудования занимаются несколько компаний среди которых:

- ЗАО «Стан-Самара». Основано в 1991 году, параллельно на предприятии производят оборудование для шлифования.

- ОАО МЗКРС. Расположено в Москве, основано в 1942 году.

- Зарубежная модель Newall. Особенностью производимого оборудования считается размеры стола 380х530 мм.

- WKV, а также WHN.

При покупке координатно-расточных станков потребитель должен быть готов к затратам. Стоимость оборудования зависит от технических параметров и изменяется от 150000 рублей до 1500000 рублей.

Разнообразие расточного оборудования

Но не только координатные станки имеют свои особенности, но и другие типы расточного оборудования имеют индивидуальные технические характеристики. Сюда можно отнести и скорость, которая является повышенной, и процедуры, совершающие режущие действия, и небольшие подачи. Все типы станков делятся по своим характеристикам на одношпиндельные и многошпиндельные. Могут они быть и горизонтальными и вертикальными, а также односторонние или же двухсторонние. Алмазные станки можно встретить на различных комбинатах, основное направление которых создание изделий для авиации, автомобилей и сельского хозяйства. Такое оборудование работает только с теми изделиями, которые обрабатываются лишь только при помощи специальных режущих предметов, которые имеют твердосплавные и высокоточные характеристики. Они позволяют разрезать самые разные детали: цилиндрические блоки, двигательные гильзы, необходимые для транспортных средств, блочные головки и шатуны.

Горизонтальные токарные станки являются разновидностями уже известного координатного оборудования. Они различаются движением и расположением шпинделя. Довольно редко используется в настоящее время расточное оборудование.

Изготовление своими руками

При сборке станка в домашних условиях рекомендуется применять подручные материалы высокого качества.

Направляющие элементы

При самостоятельном изготовлении допускается использовать втулки и стержни круглой формы. Недостатком самоделки может стать преждевременный износ. Применение оригинальных направляющих приведет к высоким затратам.

Настройку расстояния между салазками и рабочей поверхностью производят при помощи винтов. Движение по направляющим осуществляют при помощи системы привода.

Разработчики оборудования рекомендуют использовать устаревшие печатные машинки, так как они изготовлены из стали высокого качества. Их следует аккуратно разобрать, снять каретку и направляющие со всеми вспомогательными элементами. Каждую каретку используют отдельно, чтобы обеспечить движение в двух направлениях.

Старая печатная машинка (Фото: Instagram / yulekmoto)

Привод

Для обеспечения движения стола необходимо применять электродвигатель с подшипниковым узлом. Передается движение при помощи винта.

Кардан

Изготавливается из бронзовой втулки необходимого размера. На валу двигателя и трубке сверлят отверстие и закрепляют между собой при помощи спиц от велосипедного колеса или иглы от подшипников. После соединения с валом мотора рекомендуется смазать место стыка.

Ходовой вал

В качестве данного элемента могут применяться стержни из стали, прошедшей термическую обработку. Предварительно необходимо нарезать резьбу на поверхности заготовки. При этом используется стандартный шаг.

Разрезная гайка из бронзы

Данную деталь следует закрепить на движущихся частях оборудования. Изготавливается из бронзового бруска, в котором сначала сверлят отверстие, а затем нарезают резьбу. Перед использованием рекомендуется полностью провернуть гайку.

Эксплуатация

Для предотвращения несчастных случаев следует соблюдать требования безопасности:

- при замене инструмента на высоте необходимо использовать закрепленные площадки;

- установку режущего инструмента проводить при полном останове шпинделя;

- резец подводить к заготовке на малой скорости, чтобы избежать поломки приспособления;

- запрещается приближаться на опасные расстояния к шпинделю при обработке;

- закреплять инструмент необходимо специальными приспособлениями;

- заготовки должны быть жестко закреплены на рабочем столе.

При соблюдении требований безопасности во время работы на координатно-расточном станке предотвращается возникновение несчастных случаев.