Чтобы сохранить технико-эксплуатационные свойства какого-либо изделия из металла в норме, необходимо периодически проводить его очистку. На нем образуются неровности, шероховатости, ржавчина, окалина, пыль, грязь, жирные разводы и так далее. Для устранения этих проблем подойдет дробеструйная обработка.

Что представляет собой дробеструйное оборудование, которое нужно для обработки и очистки металла? Необходима ли дробеструйная установка — или обработку можно производить в домашних условиях? Чем отличаются ручная и автоматическая обработка? В нашей статье ниже мы узнаем ответы на все эти вопросы.

Что это такое?

Это одна из востребованных современных технологий, суть процесса которой заключается в обработке металла при помощи разгоняющего потока газа дроби, от качества которой зависит скорость и результат обработки. С помощью этого метода можно убрать воздействия внешней среды, коррозию или старые декоративные покрытия. После обработки металл принимает новый вид, становится более гладким. Также устраняются неровности и шероховатость.

Наиболее часто эта технология применяется для того, чтобы удалить ржавчину. Метод является быстрым и надежным, поэтому считается популярным. Замечено, что после обработки продлевается срок службы, и материал становится наиболее прочным.

Дробеметная установка (оборудование),

Дробеметная установка проходного типа обеспечивает очистку поверхности несложных сварных металлоконструкций и малого листового металлопроката. Установка может не только очищать поверхности изделий от ржавчины, окалины, сварочного шлака и заусенец, но и снимать внутренние напряжения, вызванные литьем и термообработкой, что способствует повышению порога усталости, прочности изделия и увеличению способности прилипания лакированной поверхности при окраске.

Назначение:

удаления с металлопроката прочных оксидных пленок, окалины, ржавчины, (лист, двутавр, швеллер, уголок, круг, поковки и пр.) перед механической обработкой, сваркой и для резки на установке термической резки;

обработка металлоконструкций, имеющих возможность перемещаться по рольгангам (при необходимости будут использованы дополнительные приспособления в виде опорных полос), с целью удаления заусенцев, окалины на сварных швах;

подготовка деталей и металлоконструкций под покраску;

очистка от старых лакокрасочных покрытий;

придание поверхности металла определенной степени шероховатости до Ra 2-6,3.

Режим работы дробеметной установки:

Продолжительность рабочей смены: 8 ч.

Количество рабочих смен в сутки: 2.

Количество рабочих смен в неделю: 5.

Количество рабочих дней за год: 253.

Преимущество технологий

- После компьютерного трехмерного моделирования перед динамической дробеметной обработкой система определят форму, размер дробеметной камеры и располагает турбины в нужном положении

- Машина имеет автоматические средства обнаружения неисправностей, принимает передовую технологию производства Швейцария + GF +, имеет передовые структуры, дизайн, надежная работа, высокую эффективность производства

- Используемые дробеметные турбины значительно повышают эффективность и высокое качество очистки

- Принятый международный, самый передовой сепаратор песка-дроби BE полного занавесочного типа, значительно увеличить эффект разделения

- Используемый эффективный рукавный пылесборник с увеличенной площадью фильтрации

- Оригинальный внешний вид обеспечивает удобство в эксплуатации и техническом обслуживании

Технические характеристики

Напряжение и род тока питающей сети по стандарту EN 60204-1: 3×400 -5+10% V, 50 ±1%

Hz, typ TN-C-S.

Степень защиты электрооборудования (шкафы электромонтажные, пульты управления, электродвигатели) по ГОСТ 14254-2015, не менее: IP54.

Уровни звука и эквивалентные уровни звука по ГОСТ 12.1.003-83 (ГОСТ ISO 9612-2016):

Потребляемая мощность: 180 кВт.

Класс очистки по ГОСТ Р ISO 8501-1-2014: Sa-2½.

Тип камеры: проходная, с одновременной верхней, нижней и четырехсторонней боковой обработкой.

Загрузка и выгрузка обрабатываемых материалов: цеховыми грузоподъемными механизмами.

Максимальная ширина обрабатываемого изделия: 2100 мм.

Максимальная высота обрабатываемого изделия: 1550 мм.

Максимальная нагрузка на металлоконструкции от обрабатываемых изделий, не менее: 800 кг/м. погонный.

Толщина обрабатываемых изделий: от 2 до 40 мм.

Для обработки тонких листов проката от 2 применяется дробь 0,3мм. Габаритные размеры используемого пространства:

Соответствует размерам над напольным покрытием: ДхШхВ= 24000х7000х4900 мм.

Соответствует размерам под напольным покрытием: ДхШхВ=24000х5000х1500 мм Турбины:

Количество: 12 шт.

Прямой привод от электродвигателя

Конструкция: монодиск, с прямой формой лопастей и креплением без использования пружин.

Диаметр рабочего колеса турбины, 380 мм.

Материал: инструментальная сталь, гарантирующая стойкость к износу не менее 3000 часов, для лопаток импеллера, регулировочных втулок, боковой, верхней и задней защитам.

Возможность отключения каждой турбины в отдельности, для выбора оптимального режима работы, с возможностью реверсивной работы.

Возможность регулировки каждой турбины в отдельности по интенсивности и направлению потока абразива, в зависимости от типа обрабатываемого материала и качества обработки поверхности.

Конвейеры:

Длина механизированного подающего конвейера: 7700 мм.

Длина механизированного приемного конвейера: 7700 мм.

Скорость движения изделий на рольгангах конвейеров: регулируемая от 0,4 до, не менее 4 м/мин, с приводом и регулировкой от одного привода.

Выходной конвейер: по всей длине оснастить механизированной системой сбора и возврата абразивного материала в дробеметную установку

Внутренняя защита: съемные щиты из марганцовистой стали (содержание марганца 12…14%) толщиной не менее 8 мм, с креплением на болтах.

Входные и выходные проемы: четыре рядов двойных резиновых штор. Выходная секция:

Вращающиеся щетки, изготовленные из износостойких, легко заменяемых сегментов, оборудованные системой предотвращения столкновений с обрабатываемым изделием, системой плавного пуска и локальным блоком управления положением щетки по высоте; Устройство продувки для удаления абразива с обработанных поверхностей с регулировкой высоты положения блоком управления.

Плоские поверхности значительной площади (создающие резонансные колебания) оснастить вибропоглощающими и звукопоглощающими материалами для обеспечения требований, согласно пункту 7.3. технического задания.

Максимально разовая предельно допустимая концентрация пыли: не более 0,5 мг/м³, класс опасности 3.

Срок эксплуатации до первого капитального ремонта: не менее 7 лет.

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ: | ||||||

| № | Наименование | Параметры | ||||

| 1 | Размеры окна для обработки LxH | 2300×1800 мм | ||||

| Размеры обрабатываемой детали LxH | 2100×1550 мм | |||||

| 2 | Нагрузка рольганга | ≤1т/м | ||||

| 3 | Транспортная скорость рольганга | 0.5~4.0 м/мин | ||||

| 4 | Класс качества удаления ржавчины | GB8923-88 A-B Sa2.5, частичное Sa2.0 | ||||

| 5 | Абразивные материалы (дробь литая и колотая) | 0.8~1.2 | ||||

| 7 | Выбросы выхлопных воздухов по стандарту GBJ4-73 | ≤30 мг / м³ | ||||

| 8 | Содержание вредных веществ по стандарту TJ36-79 | |||||

| 9 | Вентиляция | ≥ 20000 м³/ч | ||||

| 11 Общий расход сжатого воздуха | 1.0 м³/мин | |||||

12 Габариты:

| длинна: | 23000 мм | |||

| ширина: | 4600 мм | |||

| высота: | 7200 мм | |||

| приямок: | 2661 мм | |||

| Подробные характеристики: | ||||

| Дробеметная турбина | 12 шт. | |||

| Дробеметный объём: | 12 х 180 кг/мин | |||

| Мощность: | 12 × 11кВт | |||

| Ковшовый элеватор (подъёмный объём): | 132 т / ч, 11 кВт | |||

| Сепаратор (объём разделения) | 132 т /ч, 7.5 кВт | |||

| Продольный шнек (объём подачи) | 132 т / ч, 7.5 кВт | |||

| Поперечный шнек (объём подачи) | 132 т / ч, 5.5 кВт | |||

| Шнек сбора дроби (объём подачи) | 30 т / ч, 2.2 кВт | |||

| Пневматический клапан подачи дроби | 400 кг / мин | |||

| Дробеметная камера | ||||

| В зоне обработке: прокатная защитная сталь, | 16мм | |||

| Рольганги в камере | ø108, L800мм | |||

| Метод регулирования скорости | ЧРП | |||

| Нагрузка: | ≤1т/м | |||

| Транспортная скорость: | 0.5~4.0 м/мин | |||

| Входной и выходной рольганг | ø108, L800мм | |||

| Ширина рольганга | 2300 мм | |||

| Длина входного и выходного конвейера | 7700 мм | |||

| Нагрузка рольганга | ≤1т/м | |||

| Транспортная скорость | 0.5~4.0 м/мин | |||

| Мощность привода | 3 кВт, ЧРП | |||

| Взрывозащищенный пылесборник | ||||

| Вентиляция | 20000 м³/ч, 22 кВт | |||

| Общая мощность | 180 кВт | |||

Система электрического управления PLC, автоматическое управление — частотное либо ручное управление, автоматическое обнаружение, автоматическая сигнализация, автоматическое отключение, безопасная системная блокировка.

Абразивные материалы на 8000 часов работы оборудования (дробь стальная (ISO11124), фракция 0,8…1,2 мм)

Характеристики дробеметной камеры:

Скорость очистки через ЧРП 0.6-1.5 м/мин (в соответствии общей степенью коррозии деталей и требованиями к поверхности). Эмпирическое значение может быть скорректировано в соответствии с фактической ситуацией.

Скорость подачи ролика 0.5-4.0 м/мин. Для достижения частотного регулирования возможна индивидуальная настройка в соответствии с фактическими условиями.

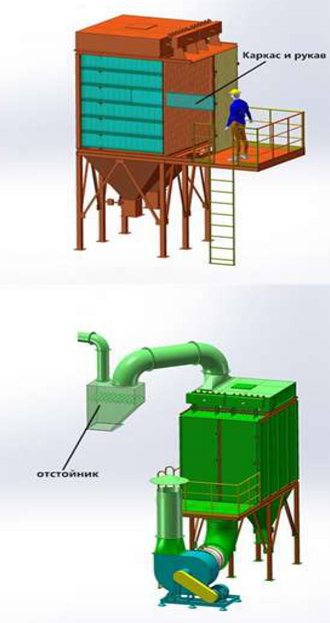

Отстойник между дробеметной камерой и пылеуловителем, способствует восстановлению дроби. Годовая экономия дроби 5-6 тонн.

Потребление дроби около 80-120 г/м².

Фактическая конфигурация оборудования

Подверженные абразивной нагрузке, бластерные детали выполнены из высокохромистого материала, срок службы лопастей

Защитный экран в зоне обработки – высокопрочная прокатная сталь. Моноблочная защитная пластина сваривается снаружи, без болтов.

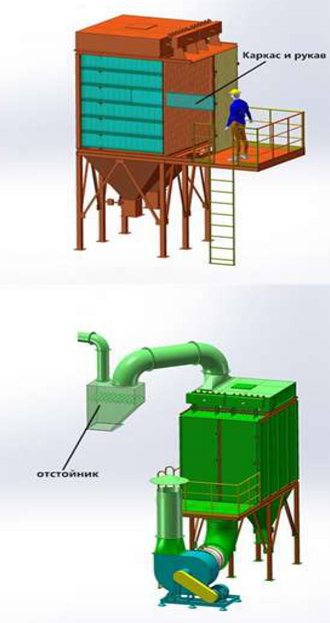

Пылеуловитель: рукавный пылеуловитель, мощность вентилятора 22 кВт, Эффективность удаления пыли до 99,5%.

Устройство управление PLC с сенсорным экраном, полностью автоматическом режиме измеряет и контролирует время работы турбины и автоматически напоминает о замене изнашиваемых частей.

Решения

Безопасность оборудования обеспечивается применением защитных экранов на приводах, предупреждающих знаков опасных зон, использование ярких красок.

На всех опасных участках и щите электронного управления располагаются пульты аварийной остановки.

Замкнутая система безопасности подача дроби на дробеметной турбине

Основный используемые материалы

Броня дробеметной камеры — горячекатаная сталь 10-12 мм.

Высококачественная дробеметная турбина, выполнена из высокохромистой стали,

Вторичное устройство разделения, сита барабана от дроби и пыли для обеспечения эффективности и чистоты поверхности.

Силовые элементы

Составы и особенности дробомёта

Установка состоит из роликового конвейера, передней и задней герметической камеры, дробеметной камеры, собрания дробеметной турбины, системы пылесборника, и системы электрического управления и циркуляционная очистная система дроби т. д.

Транспортный роликовый конвейер

В состав транспортной системы входят входной и выходной рольганг и рольганг в дробеметной камере. Общая длина конвейерной системы 23 метра. Производственная линия строго синхронизирует роликовою систему. Все ролики имеют ЧРП привод двигателя, поддерживающего скорость 0.5 ~ 15 м/мин. Пропускная способность системы до 1 т / м.

Входные, промежуточные переходные и выходные роликовые валы изготовлены из высококачественных углеродистых стальных бесшовных труб с покрытием шеек валов.

С помощью компьютерного динамического моделирования ролики в дробеметной камере полностью исключают прямого попадания дроби и ее отскока. Кроме того, что на всех роликах монтируются легкосменные высокохромистые высокостойкие кожухи, оба конца оси вала применяет лабиринтную герметизацию, изготовленную из марганцевого стального высокостойкого материала, что полностью исключает абразивный износ подшипников на обоих концах.

Рядом с каждой роликовой группой находится пульт управления, позволяющий вручную проводить корректировку скорости. При автоматическом управлении вся роликовая линия сцепляется с бесступенчатой регулировкой скорости; При ручном управлении каждого роликового сегмента можно регулировать по отдельности, это способствует адаптации к ритму работы, регулировке и обслуживанию каждого сегмента ролика.

Дробеметная очистная камера

Дробеметная очистная камера состоит из передней герметической камеры, дробеметной камеры, задней герметической камеры, циркуляционная система дроби, системы пылесборника.

Передняя и задняя герметические камеры

На входе и выходе изделий висят многослойные кольцевые цепные герметические занавески и высокостойкие резиновые завесы. Подвешенную конструкцию легко менять и обслуживать. Данное устройство герметично закрыто. Вентилятор пылеудаления формирует некоторое разрежение в вакуумной камере и исключает выброс пыли.

Передняя и задняя герметичные камеры защищены экраном.

Дробеметная камера

Дробеметная камера изготовлена из высококачественных профилей и стальных листов, имеет достаточную прочность и жесткость. Камерная форма, размер и монтажное положение дробеметной турбины, с применением CAD, оптимизационно спроектировано в режиме динамического моделирования. Это в свою очередь обеспечивает лучший угол и расстояние отстрела, так что изделия получают лучший очистный эффект и установка проявляет максимальную эффективность.

Корпус дробеметной камеры с внутренней стороны полностью защищен специальными износостойкими пластинами (броней), выполненными из марганцевой стали.

Моноблочная защитная пластина сваривается снаружи, без болтов. Нижний шнек защищен экраном и имеет длительный срок службы.

Дробеметная турбина

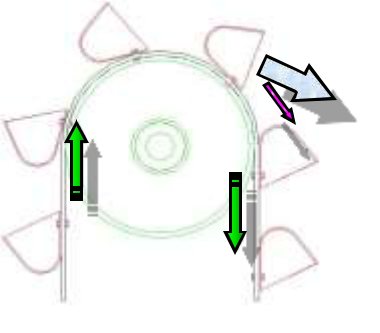

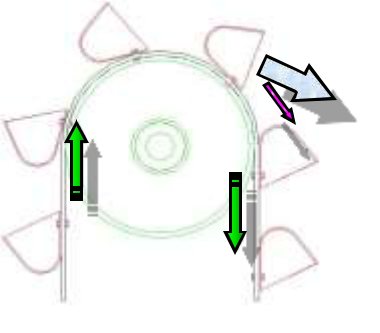

Данная дробемётная установка имеет 12 турбин, расположенных под углом, обеспечивающих оптимальный поток дроби на очищаемые поверхности.

Дробеметная турбина имеет высокую эффективность, легко устанавливается и ремонтируется. Во время вращения лопатки прижимаются под действием центробежной силы. Для снятия лопаток достаточно слегка ударить по наружной стороне и она может быть легко удалена. Это займет 10-20 минут на удалить все восемь лопастей. Одновременно можно проверить износное состояние направленной клетки и крыльчатки.

Каждая дробеметная турбина имеет 8 лопастей. Разница в весе каждой лопасти составляет менее 3 грамм.

Лопатка изготовлена из высокохромистого износостойкого материла и после обработки твердость достигается порядка HRC60-65. Что обеспечивает длительный срок службы.

Лопатки, установленные в канавке, могут быть демонтированы без инструмента, что облегчает обслуживание установки.

Контрольная обойма и распределитель изготовляют из высокохромистого износостойкого материла, поверхностная твердость HRC60-65.

Внутренние защитные пластины из хромистых сплавов.

Импеллер из хромистой конструкционной легированной стали.

Данная дробеметная турбина характеризуется высокой эффективностью, низким уровнем шума и потреблением энергии.

Циркуляционная система дроби

Циркуляционная система дроби состоит из спирального конвейера, ковшового элеватора, сепаратора дроби-песка, контроллера подачи дроби и дробовой трубы.

Спиральный конвейер

В состав конвейера входит редуктор, спиральный вал, корпус. Это стандартный горизонтальный транспортер абразивов. Он имеет высокую универсальность, взаимозаменяемость, стабильное и надежное свойство. Весь спиральный конвейер обработан после сварки для обеспечения концентричности. Внутренняя и внешняя поверхность так же обрабатываются по специальной технологии, что увеличивает ресурс работы и уменьшить шум.

Ковшовый элеватор

Ковшовый элеватор состоит из циклоидального редуктора, верхних и нижних барабанов, конвейерной ленты, бункеров, закрытой баррель, анти-обратной устройства и устройства натяжения и т.д.

Ковшовый элеватор связывает с спиральным конвейером (вход дроби) и сепаратором (выход дроби). Корпус подъёмника изготовлен сварного стального листа. Люк осмотра расположена в корпусе для технического обслуживания и смены ковшей. Для комфорта в нижней части корпуса расположена дверь для ремонта и исключения забивки дробью.

Во избежание проскальзывания конвейерной ленты, барабан состоит из имеет оригинальную перфорацию. Эта конструкция не только улучшает силу трения избегая скольжения, но и снижает натяжение подъёмкой ленты, а также продлевает ресурс ее службы.

На нижнем валу элеватора установлен импульсный датчик, снимающий показания и обеспечивающий рабочее состояние элеватора. При остановке привода нижнего вала PLC немедленно подает сигнал о неисправности и генерации информации, с подачей сигнала тревоги, обеспечивающий безопасность работы оборудования.

Сепаратор дроби-песка

Сепаратор является одним из ключевых компонентов оборудования, размеры зоны разделения непосредственно значительно влияют на эффект разделения. Данный сепаратор BE полного занавесочного типа, изготовленный по новейшим технологиям. В его состав входят зоны сортирования, бункера дроби, управляемого клапана дроби и т.д.

С высоким эффектом разделения, обеспечивающий увеличенный ресурс работы сопло пистолета и снижающий затраты на техническое обслуживание.

Принцип работы:

При работе сепаратора, спиральной транспортер перевозит смесь дроби и песка, которая входит из ковшового элеватора, в резервный порт в конце сепаратора. Поток дроби начинает переполнить.

В условии герметичности, под действием тяжести пылеотсасывающий вентилятор эффективно отделяет дробь, мусор металлический оксид, сломанную дробь и пыль. Сито заграждает крупные отходы, маленькую дробь и пыль которые поступают на выход отходов, отобранная дробь вновь направляется в бункер дроби для дальнейшего использования. Эффективность разделения сепаратора не менее 99,5%.

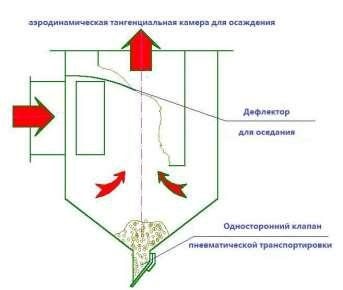

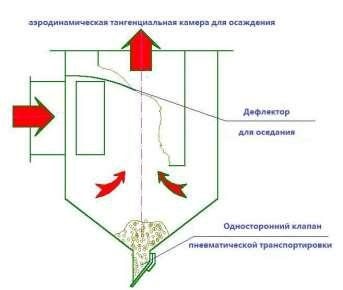

Система пылесборника

Система пылесборника состоит из рукавного пылеуловителя, вытяжного вентилятора и соединительных трубопроводов между пылеуловителем и вентилятором. На установке реализован трёхступенчатый режим пылеудаления. Первоступенчатый пылеуловитель — осадительная камера. Осадительная камера основана на аэродинамическом принципе. Это позволяет эффективно отделять дробь без потери давления. Назначение данного узла, решение проблемы аккумулятивного песка трубопровода.

Вторая ступень пылеуловителя основана на инерционном пылеудалении. Ее назначение — отделение больших частиц, увеличьте срок службы фильтрующего материала.

Третья ступень пылеуловителя – высокоэффективный рукавный фильтр. Здесь используется импульсная технология системы обратной продувки, с низкой скоростью фильтрации, высокой точностью и обратной продувкой. Что дает хороший эффект очистки пыл.

Эффективность пылеудаления выше 99.9%. Выброс пыли в отработанном газе составляет не более 30 мг/м³, в соответствии. Отработанный газ, образующийся в процессе работы, после обработки пылесборника допускается сбрасывать в атмосферу. Данный фильтр использует вентилятор мощностью 22 кВт, общая вентиляция 20000 м³.

Срок эксплуатации фильтрующего элемента не менее 3 лет.

Преимущества и недостатки

Метод дробеструйной обработки металла обладает следующими преимуществами:

- качественно снимает окалину;

- удаляет ржавчину;

- устраняет коррозию, которая образовалась за определенный период;

- позволяет сделать поверхность матовой;

- удаляет шероховатость и неровности;

- продлевает срок эксплуатации материала;

- придает металлу прочность и надежность.

Как и в любом другом методе существует и несколько недостатков:

- повышенный расход абразивных средств;

- использование специального защитного костюма;

- необходимо наличие кондиционера для регулировки температуры.

Преимущества технологии

Применение технологии позволяет:

- эффективно снимать окалину;

- проводить чистку от ржавчины;

- добиваться требуемой шероховатости;

- при необходимости делать матированную поверхность;

- удалить коррозийные очаги.

С помощью технологии формируется нужный рельефный контур, и удаляются не связные частицы.

На отечественном производстве дробеструйная обработка в обязательном порядке применяется для устранения коррозии с конструкционных изделий, которые вследствие специфических качеств не подлежат реконструкции и ремонту. Этот вид работ проводится на участках нагромождения стратегических линий коммуникаций в подземных сооружениях. Также с помощью технологии продлевают эксплуатационный период мостовых опор.

После операции изделие получает дополнительные сжимающие свойства устойчивости, являющиеся надежным вспомогательным барьером против повреждения элементов конструкции коррозией, от прогрессирования эрозионных реакций и образования трещин в монолитных соединениях. Так, с целью продления срока службы конструкций и повышения технических качеств изделий из металла такой тип обработки — наиболее целесообразное решение.

Принцип работы

Метод работы заключается в очистке покрытия металла абразивными частицами при помощи кинетической энергии. Сильная струя воздуха направляет частицы на поверхность материала с огромной скоростью, которая может достигать 730 м\с.

За счет сильного воздушного потока, с большим содержанием частиц, обработка материала не занимает много времени, даже если изделие крупное. Для обработки используют специальное оборудование, где до высокой скорости разгоняют частицы, а затем направляет на поверхность.

Наше оборудование

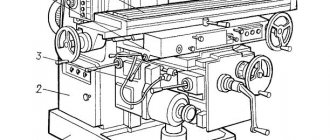

На нашем заводе работает дробеметная установка проходного типа Gostol P-2000×500 мощностью 15 кВт.

Дробеметная установка Gostol P-2000×500

Технические характеристики дробеметной установки Gostol P-2000×500

| Максимальная рабочая ширина стальных листов, мм | 2000 |

| Максимальная рабочая ширина профилей, мм | 1200 |

| Максимальная рабочая высота профилей, мм | 500 |

| Минимальная толщина листа, мм | 6 |

| Максимальная толщина листа, мм | 60 |

| Скорость прохода, м/мин | 0,5–2,5 |

| Мощность мотора турбины, кВт | 15 |

| Количество турбин | 6 |

| Диаметр турбины, мм | 380 |

Используемое оборудование

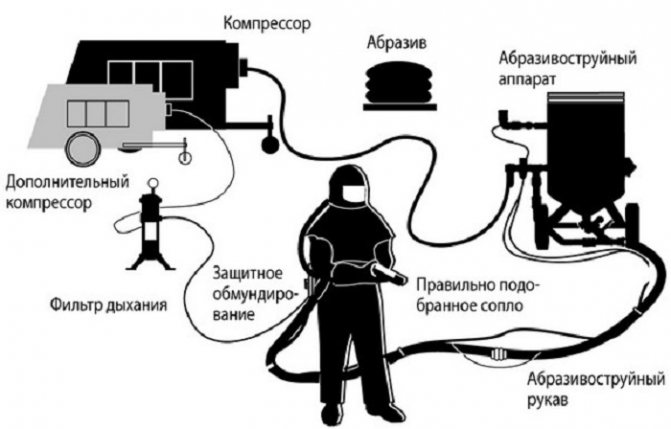

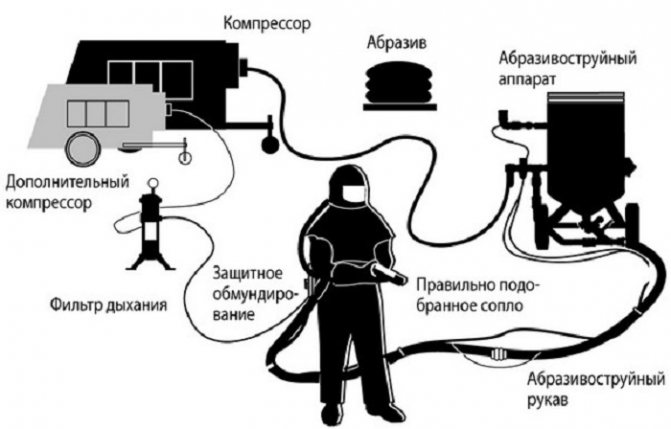

Рынок представляет множество разных видов машин по обработке металла, однако главные составляющие должны присутствовать в каждом оборудовании.

- Компрессор. Нужен, чтобы создавать высокий скоростной воздушный поток для быстрого выбрасывания абразивных частиц.

- Камера для смешивания воздуха и дроби. Компрессор и ёмкость с абразивом соединяются между собой специальной трубкой. Камера необходима для того, чтобы поступающий в трубку воздух смешивался с частицами и двигался дальше по другому шлангу.

- Сопло. Конечный элемент, через который дробь, выходит на обрабатываемую поверхность.

Важно!

Сопло должно производиться из твердосплавных материалов.

Все оборудования для обработки делится на:

- Ручное — аппараты с маленькой мощностью, созданы для легких работ. В основном используются для обработки металлоконструкций.

- Дробеструйные камеры — автоматическое оборудование, устанавливается на предприятиях.

Очистка поверхности

Очистка от краски, цемента в строительстве

Подрядчики очищают кирпичную кладку перед нанесением шпатлевки или краски. Абразивоструйная очистка наружной штукатурки и кирпича позволяет удалять

- старую краску,

- плесень,

- копоть,

- красящие вещества

- и даже граффити,

— оставляя при этом идеальную поверхность для нанесения покрытия.

Подрядчики очищают железобетонные панели, монолитные бетонные стены, колонны и другие конструкции из бетона для того, чтобы удалить остаточный цемент, следы строительной опалубки, выцветшие участки и обнажить бетон.

Очистка деревянных поверхностей

Кроме обработки стали и каменной кладки, при помощи абразивоструйной очистки можно снять верхние слои краски с деревянных домов и лодок.

Очистка металлов от коррозии

Со стекловолокна с помощью данной очистки обычно удаляют верхний слой гелевого покрытия для того, чтобы сделать видимыми пузырьки воздуха. При абразивоструйной очистке алюминия, титана, магния и других металлов удаляют коррозию и, в зависимости от выбранного абразива и давления, наносят профиль.

Установки для очистки дробью

Компания Аокс изготовит дробеструйные камеры и боксы для очиски любых поверхностей и любых деталей под ваши технические требования. Звоните!

Сухой способ удаления покрытий с современных композиционных материалов

Новые, более мягкие виды абразива (включая пластик и пшеничный крахмал), а также специальное абразивоструйное оборудование с низким давлением используются для сухого способа удаления покрытий с современных композиционных материалов. Это позволяет компаниям очищать

- самолеты, вертолеты,

- автомобили, грузовики и лодки

— без использования абразивоструйной обработки, которая может нарушить структуру поверхности.

Кроме того, переход на сухой способ очистки верхних слоев исключает возможность воздействия рабочих токсических химических веществ, используемых при очистке, и исключает расходы, связанные с утилизацией опасных отходов.

Новые материалы в дробеструйной обработке

Перечень возможностей абразивоструйной очистки кажется бесконечным. Каждый день сотни компаний прибегают к помощи абразивоструйной очистки для того, чтобы решить проблемы долговременной очистки и подготовки поверхности. Поскольку в промышленности регулярно изобретаются новые материалы и возникает потребность в обработке новых поверхностей, производителям абразивоструйной техники и материалов приходится непрерывно совершенствовать свои технологии и оборудование.

Обрабатка поверхности обсадной трубы стеклянными шариками

Технология очистки и укрепления поверхности

С помощью дробеструйной очистки, можно удалять старые лакокрасочные покрытия. Принцип достаточно простой: абразивные частицы под давлением воздуха движутся с высокой скоростью на поверхность и образуют в ней множество трещин. Такая очистка довольно сложный процесс, который требует использования специального оборудования и помощи профессионалов.

При помощи дробеструйного упрочнения поверхности металлу придается прочность и долговечность. Процесс заключается в нанесении на поверхность сферических абразивных частиц (стальная дробь, керамическая или стеклянные шарики), которые создают равномерное спрессованное покрытие. Данное покрытие создает напряжение и тем самым повышает прочность металла.

Особенности процесса

Осуществление операции подразумевает использование металлических частиц, различающихся фракциями:

- 8 мм;

- 10 мм;

- 15 мм.

Лопасти колесного приспособления разгоняют дробь до 100 м/сек. После этого абразивные частицы ударяют по обрабатываемой поверхности. В результате такого воздействия сходит лишнее покрытие, чья глубина устанавливается в зависимости от интервала скоростей движения дробеструйного оборудования.

Устраненный измельченный слой промышленной пылеудаляющей машиной подается на сепаратор, где дробинки отделяются от пыльной массы, происходит перенаправление в бункер подающий дробеструйного агрегата. Воздух проходит через фильтры пылесоса и в окружающую среду он поступает полностью очищенным. Промышленные пылеудаляющие установки должны обязательно использоваться при дробеструйной очистке.

Дробь для работы

Так как метод подразумевает использование абразивных частиц, существует различные виды, применение которых зависит от обрабатываемого материала:

- стеклянные — достаточно бюджетный вариант, не загрязняет поверхность материала;

- электрокорунд — самый дорогой и эффективный вид, используется для сложных работ;

- керамические — применяются достаточно редко при заключительной очистке металла;

- пластиковые — используют на глянцевых поверхностях;

- чугунные — такой вид применяется для очистки от ржавчины, налета и окалин;

- алюминиевые — очищают материалы из мягких сплавов;

- стальные — хорошо устраняют грязь и ржавчину и повышают физические свойства металла.

Что такое дробеструйная обработка поверхностей

Дробеструйная обработка — это специальная технология обработки металлических поверхностей, которая подразумевает воздействие на металл мелких частиц-дробинок. Для воздействия на металлическую поверхность используются специальные установки-распылители, принцип действия которых на ускорении частиц-дробинок под действием силы сжатого воздуха. С физической точки зрения дробеструйная обработка поверхностей выглядит так:

- Маленькие дробинки вставляются в специальную установку-распылитель, на начальном этапе их кинетическая энергия равна нулю.

- При запуске аппарата частички-дробинки попадают под струю сжатого воздуха, который сообщает дробинкам большую кинетическую энергию — это приводит к серьезному разгону частичек.

- Под действием струи сжатого воздуха частички на большой скорости вылетают из распылителя и ударяются о поверхность металла.

- Если на поверхности металлического объекта есть какие-либо посторонние частички (грязь, пыль, мусор, ржавчина, окалина и так далее), то дробинки сообщают таким частичкам большое количество кинетической энергии.

- Это приводит к тому, что из-за избытка кинетической энергии посторонние частички слетают с поверхности, что приводит к очистке металла (сам металл при соблюдении всех правил не деформируется, поскольку он обладают повышенной прочностью).

- Следует учитывать, что частички-дробинки во время обработки могут как сохранять свою форму, так и деформировать или разрушаться (полностью или частично) — все зависит от физических свойств дробинок.

Цена услуг

При достаточном количестве преимуществ, встает вопрос стоимость данных услуг. В основном, цена зависит от площади обрабатываемой поверхности металла. В среднем, за один квадратный метр могут взять 350–400 рублей. Такая стоимость неконечная и зависит от ряда факторов, например, степень загрязнений или обработки материала.

Дробеструйная обработка — сложный технологический процесс. Она обладает рядом преимуществ и позволяет произвести очистку в короткие сроки. Однако, лучше довериться профессионалам в этом вопросе.

Особенности проведения работ

Дробеструйная обработка металла — промышленная технология очистки, которая применяется при работе с однородными металлами и сплавами. Перед тем как начинать зачистку нужно подобрать мощность компрессора, размер абразивных частиц, материал из которого изготавливается дробь. Это показатели влияют на качество очистки и создание текстуры.

Дробеструйная обработка — технологический процессов очистки металлических поверхностей. С её помощью можно не только счищать слой ржавчины, грязи, окалин, но и улучшать характеристики материала.

Дробь для струйной абразивной обработки

Такой метод очистки поверхностей дробью используется во многих сферах деятельности.

Особенно важно правильно подобрать дробь для обработки. Виды дроби:

- Чугунная дробь колотая. Производится из белого чугуна: материал плавится и гранулируется. Полученный продукт охлаждается, колется и отжигается. Посредством такой дроби можно добиться шероховатости поверхности определенного уровня. Кроме того, дробь из чугуна нередко используется для придания изделию матовости или в процессе избавления от ржавчины.

- Литая дробь из стали отличается друг от друга количеством содержащегося в ней углерода, а также методом производства: от этого напрямую зависят положительные и отрицательные характеристики каждого подвида дроби. Материал используется для обработки поверхностей конструкций, выполненных из металла, стали или чугуна перед тем, как сверху будет нанесено декоративное покрытие.

- Рубленая дробь из стали применяется для придания поверхности более высокого уровня прочности и шероховатости. Частицы дроби отличаются таким параметром, как износостойкость, что позволяет решать наиболее сложные задачи.

- Колотая дробь из стали производится посредством раскалывания стального сплава. Используется для удаления налета и ржавчины, достижения необходимой шероховатости, подготовки к окрашиванию.

- Дробь из алюминия используется для обработки поверхностей из идентичного материала. Используется для проведения завершающего этапа обработки. Важно обратить внимание, что дробь такого типа не оказывается негативного воздействия на изделие, повышает уровень прочности конструкции, очищает и придает блеск.

- Керамическая дробь отличается такими характеристиками, как не раскалывание, возможность проведения завершающего этапа обработки, повышение уровня прочности изделия, а также увеличение показателя стойкости поверхности. Значение интенсивности дроби располагается между показателями стальной и стеклянной дробей. Нередко используется при производстве авиаконструкций и в космической промышленности.

- Шарики из стекла отличаются высокой прочностью и экономичностью. Воздействие на поверхность оказывается равномерно, не удаляя защитный слой поверхности и не повреждая. Дробь из стекла пользуется наибольшей популярностью среди абразивов.

- Пластмассовая дробь производится из таких материалов, как поликарбонат, меламин, смола. Изделие может быть выполнено в форме цилиндра или куба. Как правило, такой тип обработки применяется для проведения бережной чистки, при которой установлены особенно высокие требования относительно допустимого уровня шероховатости. После того, как была проведена обработка пластиковой дробью, на поверхности не остается следов и пыли.

- Электрокорунд – абразив, который, по сравнению с аналогичными материалами, отличается наибольшей эффективностью при использовании и уровнем твердости. Продукт может быть выполнен в белом или розовом цвете. Как правило, используется для очищения сильно загрязненных поверхностей, удаления ржавчины, достижения матовости поверхности. Может применяться и посредством сухой обработки, и влажной.