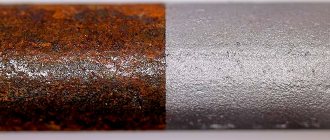

Пескоструйная обработка металла – это технология, позволяющая с высокой эффективностью выполнять его очистку с помощью абразива. Ее можно также использовать для изделий и конструкций из любых других материалов. Такая обработка помогает очистить поверхности не только от различных загрязнений, но также от следов коррозии, масляных пятен, остатков формовочных смесей.

Пескоструйная обработка – лучший способ очистки кузова автомобиля

Стоимость выполнения пескоструйной обработки с каждым годом только снижается, что не может не радовать потребителей. Объясняется эта тенденция тем, что данная технология и пескоструйное оборудование постоянно совершенствуются и предполагают использование новых, более эффективных расходных материалов.

Еще статьи по данной теме: > Пескоструй своими руками: чертежи, видео, инструкция по изготовлению > Самодельный пистолет для пескоструйной обработки > Пескоструй из Керхер: насадка для мойки высокого давления

Суть и назначение технологии

При выполнении пескоструйной обработки происходит очищение изделий, материалов от грязи, пыли, жира, формовочных смесей и покрытий при помощи абразивных веществ. Принцип методики основан на взаимодействии воздушно-абразивной смеси, подаваемой под давлением, с поверхностью основы, что приводит к отслоению расположенного сверху налета.

Для «разгона» абразива применяется специальное оборудование – пескоструйный аппарат с компрессором, который создает в системе нужное давление (обычно 6-9 атмосфер). После песок или иной абразив захватывается воздушным потоком и выбрасывается на рабочую поверхность. Скорость движения частиц очень велика: в среднем, она составляет 720 м/с.

Пескоструйная обработка позволяет качественно очистить металл, подготовить его к покраске или иному типу финишных работ. Более того, верхний слой изделия становится немного шероховатым, поэтому адгезия с ЛКП значительно повышается, срок эксплуатации возрастает.

Максимально долговечным будет покрытие после глубокой пескоструйной обработки, которая удаляет даже скрытые очаги коррозии и прочие дефекты основания. В промышленности пескоструи применяют также для качественного избавления от грязи, жировых пятен, для повышения надежности сварочных работ.

Порошковое окрашивание металла

При использовании порошковых материалов покраска следует сразу после пескоструйной обработки, без пауз. Порошковое окрашивание востребовано, например, в машиностроении. Если лакокрасочное покрытие держится примерно пару лет, порошковая краска более долговечная, она дольше не разрушается, сопротивляется коррозии. Среди преимуществ порошкового окрашивания кузова – экономный расход материалов, благодаря чему стоимость процедуры снижается. В отходы идет лишь незначительная доля порошкового пигмента, тогда как при традиционной технологии окрашивания в отходы может уйти половина краски.

Кузов или другую металлическую конструкцию готовят к покраске: моют, зачищают, обезжиривают. Затем в специальной камере распыляют красящий пигмент с электрическим потенциалом, противоположным потенциалу детали. Металлическую конструкцию помещают в камеру, и под воздействием электростатического притяжения порошок равномерно покрывает ее. После этого конструкцию отправляют на расплавление и полимеризацию пигмента в специальную печь. Затем краска охлаждается и как бы прикипает к металлу, образует с ним единое целое.

Порошковая покраска после пескоструйной обработки держится намного дольше обычного лакокрасочного покрытия, поскольку под ней не образуется ржавчина и окалина. Технология сравнительно недорогая, потому что неиспользованный порошок фильтруют и используют повторно. К тому же порошковый метод окрашивания исключает появление дефектов, так что технологии используют для реставрации коленных дисков. Но окрашивать таким образом можно практически все поверхности, ограничений нет.

Виды пескоструйных обработок

В зависимости от глубины и интенсивности обработки выделяют такие степени очистки материалов:

- Легкая. Убираются лишь крупные следы ржавчины, а также окалина, отслаивающаяся краска. По эффективности напоминает ручную обработку металлической щеткой.

- Частичная (выборочная). Обрабатывается не более 5-10% поверхности.

- Средняя. При визуальном контакте изделие выглядит чистым, но скрытые следы коррозии могут сохраняться (они составляют менее 10% площади).

- Глубокая. Все загрязнения и ржавчина полностью удаляются с поверхности. Расход абразивного вещества при такой обработке значительный.

Есть и иная классификация уровней очистки металла:

- удаляющая – избавляет основание от грязи, старой краски, но часть черновых слоев может оставаться при условии, что они не мешают качественному нанесению последующих покрытий;

- чистовая – загрязнений нет, есть умеренная шероховатость;

- коммерческая – любые загрязнения, жир, окалина, следы точечной коррозии отсутствуют, возможно наличие небольших сколов, полосок.

Типы оборудования для пескоструйной обработки

На рынке представлено два вида аппаратов для абразивной очистки материалов. Мобильные установки имеют компактные размеры, поэтому легко перемещаются в любое место одним человеком. Обычно для работы требуется прочная защитная экипировка, ведь воздух в области аппарата сильно запыляется и становится опасным для здоровья людей.

Стационарные автоматические камеры представляют собой замкнутые пространства с необходимым оборудованием, расположенным внутри. Для оператора такие устройства безопасны, ведь он погружает в них только руки через специальные плотные перчатки. Благодаря наличию особой системы абразив в большинстве устройств можно применять повторно. Размеры обрабатываемых изделий ограничиваются габаритами камер: чаще всего в них входят только небольшие детали.

По принципу действия оборудование для пескоструйной обработки тоже различается. Вот основные категории пескоструев:

- Напорные. Особенностью работы является способ подачи абразивного материала – он идет по одному шлангу с воздухом, а не раздельно. Производительность таких устройств высока, но сильно зависит от мощности компрессора. Лучше всего применять напорные пескоструйные аппараты для очистки больших площадей.

- Инжекторные. Воздух и абразив поступают по разным рукавам, поэтому сопло подразделяется на два канала – воздушный и абразивный. Производительность таких установок намного ниже, поэтому обычно они используются в бытовых целях, для нанесения рисунков, для декоративной обработки или придания поверхности шероховатости.

- Вакуумные. Представляют собой подтип напорных аппаратов, но имеют некоторые конструктивные особенности. После выброса на обрабатываемую поверхность абразив засасывается внутрь посредством вакуума. Такие агрегаты применяются на порядок реже других из-за невысокой производительности.

Шестая ошибка. Наем неопытного специалиста

Наем специалиста без соответствующего опыта почти так же плох (иногда даже хуже), чем взять на себя больше работы, чем вы можете справиться. Потенциальные результаты те же: риски для безопасности, некачественная работа и потенциальный ущерб имуществу. Как же избежать этих дорогостоящих ошибок? К счастью, это очень просто.

Задавайте вопросы — это самый простой способ убедиться, что профессионал, которого вы нанимаете, способен правильно выполнить свою работу. Некоторые важные вопросы, которые нужно задать, включают вопросы о сертификации, страховке и стаже работы в данной области.

Найти квалифицированного профессионального пескоструйного не так сложно, как может показаться на первый взгляд. Сегодня большинство домовладельцев полагаются либо на рекомендации семьи, друзей и соседей, либо посещают сайты по благоустройству жилья. Тем не менее, не забудьте задать те же вопросы, которые вы хотели бы задать любому специалисту, которого собираетесь нанять и почитайте о нем отзывы.

Если вы решили найти подрядчика в интернете, применяются те же правила. Проверяйте квалификацию и задавайте вопросы. Прежде чем принять решение, постарайтесь получить не менее трех заявок на проект. Это позволит вам увидеть средние цены на пескоструйные работы в вашем районе. Помните, что в то время как самая высокая цена не обязательно представляет самое высокое качество, также осторожным надо быть и с низкими ценами.

Независимо от того, решаете ли вы пескоструйную обработку делать самостоятельно или нанимаете профессионала, самые распространенные ошибки действительно просто избежать. Думайте заранее, исследуйте и задавайте вопросы, тогда вы точно получите хорошие результаты!

Разновидности абразивных материалов

Самым первым абразивом для обработки поверхностей служил песок: от него аппараты и получили свое название. Сейчас очистка металла производится при помощи песка и других, более современных и эффективных материалов. Они различаются по следующим физическим характеристикам:

- твердость – обуславливает интенсивность обработки и ее скорость;

- размер частиц – крупнофракционные материалы имеют более высокую ударную силу;

- однородность – равномерную обработку поверхности обеспечивают только примерно одинаковые по размерам частицы;

- форма – круглые элементы убирают загрязнения при прямом контакте с поверхностью, удлиненные действуют силой трения, зернообразные дают эффект полировки.

Абразивные материалы также классифицируют по происхождению:

- Природные. Группа включает разные виды песка – речной, кварцевый, пустынный, морской. Сейчас их применение ограничено, так как есть много более эффективных аналогов.

- Растительные. Это – разные косточки, шелуха, иные продукты переработки растений. Они действуют очень мягко и чаще всего применяются для очистки деликатных поверхностей.

- Промышленные. Могут быть на основе металла, продуктов его переработки или неметаллическими. Самый известный абразив этой группы – стальная дробь, которую можно применять многократно. Из неметаллических абразивов чаще всего используются стеклянное зерно и дробленая пластмасса, из отходных – шлак, корунд.

Плюсы и минусы обработки

Пескоструйная обработка имеет ряд достоинств:

- быстрота очистки поверхностей, особенно, в сравнении с ручным воздействием;

- отличное качество работы – воздушно-абразивная смесь гарантирует удаление абсолютно всех типов загрязнений и старых покрытий;

- возможность самостоятельно регулировать тип очистки – это свойство достигается при изменении рабочего давления установки;

- отсутствие вреда для металла – толщина изделия не меняется, равно как и иные параметры;

- универсальность – пескоструйная обработка подходит практически для всех металлических изделий, а также для стекла, дерева, бетона и ряда иных материалов.

Недостатки у такой обработки тоже отмечаются. Если установка промышленная, оператору требуется пройти обучение. Для небольших бытовых устройств этот пункт можно пропустить, но ознакомление с мерами безопасности все равно является обязательным.

Цена хороших аппаратов довольно высока, особенно когда речь идет о стационарных камерах. Использование песка может быть опасным для здоровья, ведь мельчайшие частички песчаной пыли способны оседать в легких и вызывать тяжелые заболевания. Вместо песка лучше применять более современные абразивы, но они на порядок дороже.

Как правильно работать аппаратом

Работа на аппарате производится следующим образом. Перед началом работы нужно ознакомиться с инструкций по эксплуатации оборудования. Перед началом работы нужно проверить исправность работы подъемно транспортного оборудования на холостом ходу. Включить рабочее освещение. Включить вытяжную вентиляцию, проверить насколько она хорошо работает. После загрузки в рабочую зону камеры изделия для очистки, нужно плотно закрыть дверцу камеры. Затем включить вытяжную вентиляцию, подойти со стороны смотрового окна, засунуть руки в специальные отверстия, внутри которого находятся защитные рукавицы. Руками в защитных рукавицах взять пистолет, нажать на курок и направляя струю струю воздуха с абразивом произвести пескоструйную очистку. После выполнения полной очистки, положить пистолет на место внутри камеры, отключить подачу сжатого воздуха, затем открыть дверцу камеры и выгрузить очищенное изделие, и складировать в отведенное место, для последующей транспортировке на последующую операцию.

Главные правила обработки

Получить действительно качественный результат обработки можно лишь при подборе хорошего оборудования, расходников и комплектующих. Абразивный материал должен идеально подходить для конкретного вида работ, иначе поверхность будет очищена недостаточно, либо окажется поцарапанной.

Чем выше производительность компрессора пескоструя, тем быстрее будет происходить очистка, а эффективность окажется большей. Необходимо выбирать установки с рукавами значительного диаметра, чтобы снизить потери давления. Муфты, соединители должны точно соответствовать диаметрам рукавов. Также следует уделить внимание качеству сопла – самые долговечные производят из карбида бора, правда, стоят они намного выше прочих.

Охрана труда

Установка пескоструйной очистки, является оборудованием повышенной опасности.

- К работе на данном типе оборудования допускаются лица достигшие 18 летнего возраста, прошедшие медицинскую комиссию и годные по состоянию здоровья к выполнению данной работы.

- Перед работой нужно надеть рабочий костюм из х/б ткани, защищающий от промышленных загрязнений, защитные рабочие кожаные ботинки, нужно надеть защитные очки для защиты органов зрения.

3.Поэтому, перед выполнением работ по пескоструйной работе, работник должен быть ознакомлен с безопасными приемами выполнения работы.

- содержать свое рабочее место в чистоте, не загромождать проходы и проезды продукцией.

- Не принимать пищу на рабочем месте, перед приемом пище вымыть руки с мылом.

Пескоструйная обработка кузова и кузовных элементов

Обработка кузова – наиболее востребованный вид работ с пескоструйным аппаратом. С ее помощью можно очистить поверхность от старой грязи, убрать следы окалины, краску, ржавчину. Также пескоструй помогает оценить степень поражения металла коррозией и выбрать оптимальный способ его восстановления.

Пескоструйная обработка узлов и агрегатов автомобиля

Чистка поверхности важных узлов, соединений и деталей машины при помощи пескоструя считается самым эффективным способом их защиты от повреждений. Кроме удаления ржавчины, пятен и старых покрытий, обработка помогает улучшить адгезию металла с грунтовкой, краской, лаком.

Пескоструй дисков

Пескоструйная обработка колесных дисков – популярная услуга в автомастерских. Она помогает удалить с основания все загрязнения, в том числе – застарелые и высокой плотности, убирает следы ржавчины и краски, в результате чего основа становится пригодной для реставрации. При помощи пескоструя можно избавить диски от первичного коррозионного воздействия (окалины), трудновыводимой точечной ржавчины, повысить прочность и внешнюю привлекательность. После применения пескоструя и нанесения порошковой краски диски будут выглядеть как новые.

Пескоструйная обработка рам и прицепов

Перед реставрацией и окрашиванием рам, прицепов обязательно осуществляется абразивная обработка, которая в будущем защитит металл от разрушающего действия коррозии. Особенно рекомендуется провести очистку пескоструем при наличии таких проблем:

- загрязнения, вызванные влиянием высоких температур;

- следы точечной или иной ржавчины;

- плесень, грибок;

- жирный налет, остатки нефтехимии;

- начавшее разрушаться противокоррозионное покрытие.

Пескоструй деталей мотоцикла

С использованием пескоструйной обработки можно без труда очистить различные детали мотоциклов от любых загрязнений. Чаще всего при ремонте техники осуществляют пескоструйную обработку таких узлов и элементов:

- рама;

- крылья;

- маятник;

- боковые крышки;

- бак;

- глушитель;

- суппорты;

- диски;

- руль;

- коляска, рама коляски;

- траверс.

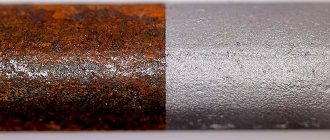

Очистка металла от коррозии

В домашних условиях избавление металла от ржавчины чаще всего производят при помощи химических средств – так называемых преобразователей. Но эффективность их работы остается на невысоком уровне, если очаги коррозии множественные или глубокие. При наличии скрытых элементов их легко пропустить. Обычно удаляется лишь верхний слой ржавчины, и коррозионный процесс продолжает свое развитие.

Пескоструйная обработка убирает даже глубокое поражение металла ржавчиной, причем подходит для любых узлов, деталей, поверхностей. Желательно всегда подвергать изделия такой обработке перед нанесением нового защитного или декоративного покрытия.

Удаление ЛКП

Для очищения лака, краски с небольших оснований можно использовать металлическую щетку или наждачку. Но ручная очистка от старого ЛКП на значительных по площади поверхностях будет затруднена и займет много времени. Лучше воспользоваться технологией пескоструйной обработки, которая имеет ряд преимуществ:

- высокая скорость – за день реально удалить краску на 100 квадратных метрах поверхности и более;

- универсальность – можно избавиться от любого типа лакокрасочного покрытия;

- шлифовка и матирование – кроме устранения старой краски, лака, придания металлу чистоты до блеска на поверхности создаются микроскопические бороздки, что усиливает адгезию с новым слоем краски;

- идеальный результат – благодаря пескострую можно убрать остатки лакокрасочных материалов даже в труднодоступных местах.

Гидроабразивная резка

3.1 Технологические основы гидроабразивной резки

По данным Международной ассоциации инженеров-технологов в мировой практике на мелкосерийное производство, единичное и среднесерийное производство приходиться 70-80 % общего объема выпуска изделий в машиностроении.

Сложность продукции машиностроительного производства за последние три десятилетия в среднем выросли в шесть раз. Из общего числа типоразмеров деталей производства наибольшая доля (более 2/3 общей номенклатуры изделий) приходится на плоские детали сложной конфигурации. Плоские детали сложного контура имеют значительное распространение (более 50 % номенклатуры), а их обработка составляет 20-30 % от общей стоимости механообработки. При месячной программе, измеряемой десятками и сотнями штук сложноконтурных плоских деталей, использование традиционных методов обработки становится экологически нецелесообразно. Выход из создавшегося положения заключается в использовании деталей из толстолистового проката, а для его обработки – резку гидроабразивной струей.

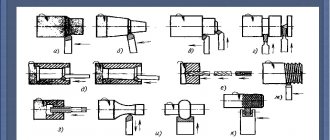

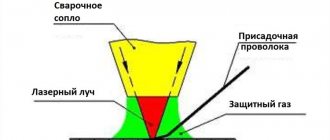

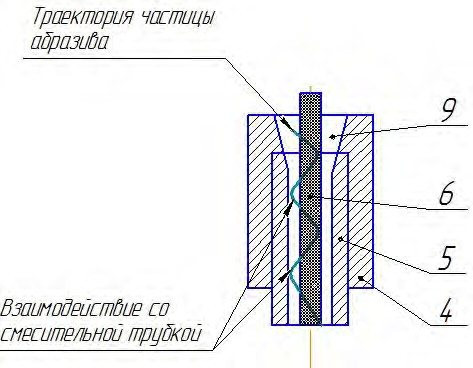

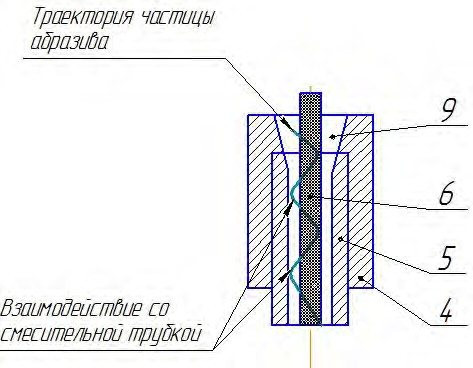

Процесс гидроабразивной резки иллюстрирует рисунок 4. От насоса сверхвысокого давления вода поступает в подводящий водовод 1 и фокусируется в отверстии сопла 2. Одновременно через подвод 3 в смесительную трубку 4 поступает абразивный порошок. Происходит смешивание струи воды, порошка и воздуха. Гидроабразивная струя направляется на поверхность обрабатываемого материала. В зоне резания образуется щель или сквозной паз. На выходе из паза разрушающая сила струи гасится водой, содержащейся в ванне 8.

а) б)

Рисунок 4 — Схемы режущей головки (б) и траектории движения частиц в смесительной трубке (а): 1 — подводящий водовод; 2 — сопло; 3 — подвод абразива; 4 -смесительная трубка; 5 — кожух; 6 — режущая струя; 7 — разрезаемый материал; 8 — гасящий слой воды; 9 — смесительная камера

В сопло 2 вода поступает под давлением 300…600 МПа и фокусируется отверстием сопла до размера Ø 0,01…0,025 мм. Скорость истечения струи воды на выходе из сопла превышает в 3…4 раза скорость звука. Такая струя воды становится режущим инструментом. С добавлением частиц она способна разрезать практически все материалы. Сфокусированная водяная струя с абразивом постепенно и с постоянной скоростью вводится в заготовку и прорезает в ней узкую щель. Скорость струи по толщине реза вследствие трения о поверхность

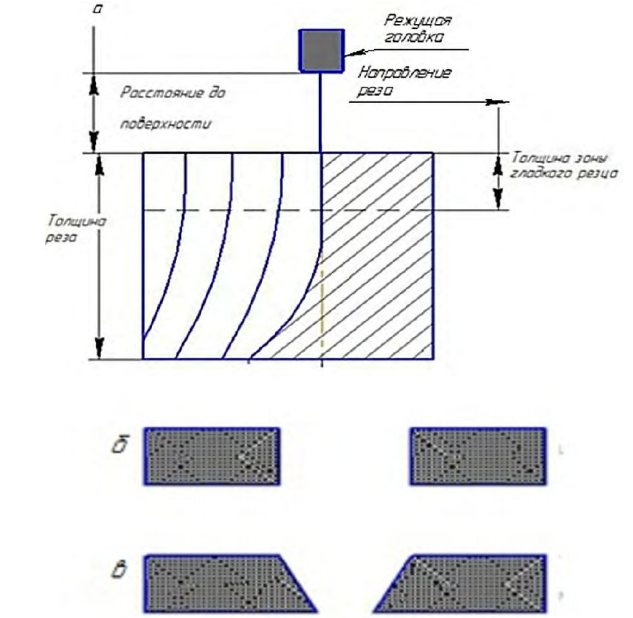

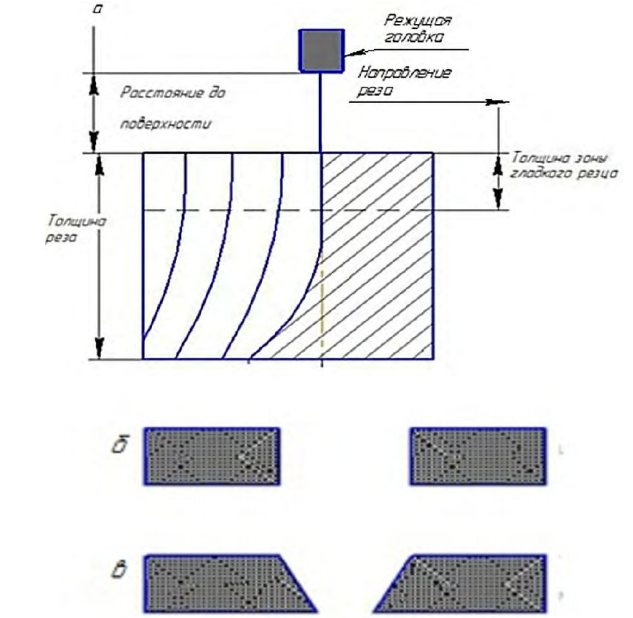

реза замедляется – на входе в заготовку скорость максимальная, на выходе минимальна. Съем материала по толщине также разный. В результате образуется изогнутая фронтальная поверхность реза. Угол между неискаженной водяной струей и поверхностью резания постепенно увеличивается (рис. 5 а)

Рисунок 5 — Форма струи в направлении движения головки (а) и формы паза на входе (б) и на выходе (в) реза

Форма стенок реза по толщине также неодинакова: на входе стенки реза расположены вертикально; на выходе наклонно (рис. 5 б, в).

Частицы абразива в процессе перемещений взаимодействуют (соударяются) с поверхностью смесительной трубки и вызывают увеличение диаметра вследствие интенсивного износа. В результате на выходе трубки уменьшается давление струи и ее скорость.

Обычно сопла изготавливают из сапфира, рубина или твердого сплава. Срок службы сапфировых и рубиновых сопел составляет 60…100 ч, твердосплавных сопел 80…150 ч. Смесительные трубки изготавливают из сверхпрочных материалов, и их срок службы составляет 100…200 часов.

Основными технологическими параметрами процесса гидроабразивной резки являются скорость перемещения режущей головки, скорость и давление гидроабразивной струи, толщина обрабатываемого материала; концентрация и размеры абразивных частиц; свойства разрезаемого материала. При завышенной скорости перемещения режущей головки происходит отклонение от прямолинейности водно-абразивной струи; заметно проявляется ослабевание струи и, как следствие, возникновение конусности реза.

При выборе параметров режима резания задаются следующие исходные данные:

- материал обрабатываемого изделия;

- толщина реза;

- состав и количество (расход) абразивного материала;

- диаметры водяного и рабочего сопел;

- давление воды на входе в рабочую головку;

- требуемые показатели качества поверхностного слоя.

Назначаемой величиной является подача головки, которую часто называют скоростью резания. В таблице 5.1 приведены рекомендуемые скорости резания некоторых материалов.

Таблица 5.1 – Рекомендуемые значения параметров режима резания различных материалов

| Условия обработки | Максимальная скорость резки, м/мин | |||||||||

| Давление 414 Мпа | Давление 276 МПа | |||||||||

| Соотношение диаметров водяного и выходного сопел, мм | 0,254/0,762 | 0,355/1,016 | 0,457/1,50 | 0,254/0,762 | 0,33/,016 | |||||

| Расход воды (л/мин) | 2,27 | 4,36 | 7,27 | 1,91 | 3,23 | |||||

| Расход абразива, кг/мин | 0,4 | 0,63 | 1,13 | 0,27 | 0,45 | |||||

| Мощность, кВт | 25 | 50 | 80 | 11 | 25 | |||||

| Толщина, мм | Алюминий | |||||||||

| 6,25 | 1,36 | 1,93 | 2,56 | 0,68 | 1,01 | |||||

| 12,5 | 0,64 | 0,91 | 1,21 | 0,32 | 0,48 | |||||

| 25 | 0,29 | 0,41 | 0,54 | 0,14 | 0,21 | |||||

| Графит | ||||||||||

| 6,25 | 3,69 | 5,24 | 6,95 | 1,86 | 2,73 | |||||

| Термореактивный пластик | ||||||||||

| 12,5 | 1,75 | 2,48 | 3,29 | 0,83 | 1,29 | |||||

| 25 | 0,78 | 1,10 | 1,46 | 0,39 | 0,57 | |||||

| Никелевый сплав | ||||||||||

| 6,25 | 0,46 | 0,65 | 0,86 | 0,23 | 0,34 | |||||

| 12,5 | 0,22 | 0,31 | 0,41 | 0,11 | 0,16 | |||||

| 25 | 0,01 | 0,14 | 0,18 | 0,05 | 0,07 | |||||

| Стекло | ||||||||||

| 6,25 | 2,61 | 3,70 | 4,91 | 1,32 | 1,93 | |||||

| 12,5 | 1,24 | 1,76 | 2,33 | 0,62 | 0,91 | |||||

| 25 | 0,55 | 0,78 | 1,03 | 0,28 | 0,41 | |||||

| Сталь среднеуглеродистая | ||||||||||

| 6,25 | 0,54 | 0,77 | 1,02 | 0,27 | 0,40 | |||||

| 12,5 | 0,26 | 0,36 | 0,48 | 0,13 | 0,19 | |||||

| 25 | 0,11 | 0,16 | 0,21 | 0,06 | 0,08 | |||||

| Сталь нержавеющая | ||||||||||

| 6,25 | 0,50 | 0,71 | 0,95 | 0,25 | 0,37 | |||||

| 12,5 | 0,24 | 0,34 | 0,45 | 0,12 | 0,18 | |||||

| 25 | 0,10 | 0,14 | 0,20 | 0,05 | 0,08 | |||||

| Титановый сплав (6Al4V) | ||||||||||

| 6,25 | 0,66 | 0,93 | 1,23 | 0,33 | 0,49 | |||||

| 12,5 | 0,31 | 0,44 | 0,58 | 0,16 | 0,23 | |||||

| 25 | 0,14 | 0,20 | 0,26 | 0,07 | 0,10 | |||||

По мере увеличения давления в струе с одной стороны происходит увеличение глубины резания, с другой стороны ускоряется износ элементов режущей головки.

Для каждого вида и толщины обрабатываемого материала подбираются оптимальные значения давления и концентрации абразива и размера частиц.

Максимальное рабочее давление обычно составляет 300…320, 380, 415 или 600 МПа.

Оптимальная концентрация абразива зависит от вида материала, а также степени износа сопла.

При малой концентрации абразива эффективность гидроабразивной резки будет невысокой, а повышенная концентрация вызывает скопление абразива, которое вызывает затруднение его удаления из зоны резания. При этом понижается эффективность обработки.

Размер абразивных частиц составляет 10-30 % диаметра режущей струи для обеспечения ее эффективного воздействия и стабильного истечения. Обычно размер частиц составляет 150..250 мкм, и в ряде случаев 75..100 мкм, если допустимо получение поверхности реза с низкой шероховатостью.

3.2 Технологическое оборудование для гидроабразивной резки

Технологическое оборудование выполнено по модульному принципу. Модули соединяются между собой гибкими связями. Это позволяет легко осуществлять монтаж и демонтаж отдельных модулей на подвижные платформы, в том числе и на автомобильные, осуществлять транспортировку к объектам обработки. Мобильность установок способствует увеличению их загрузки.

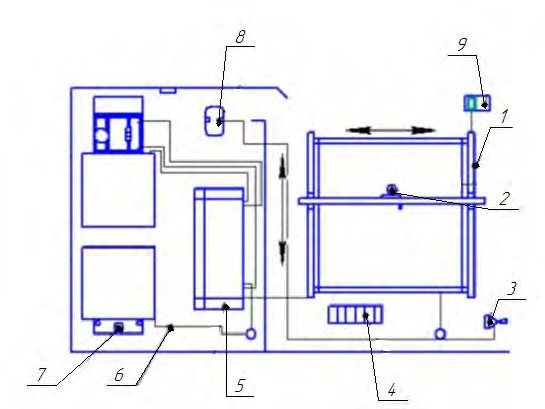

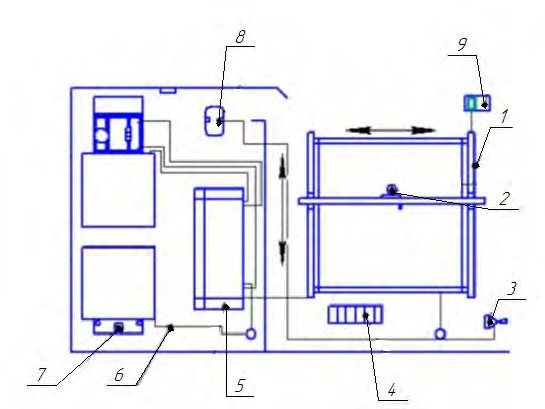

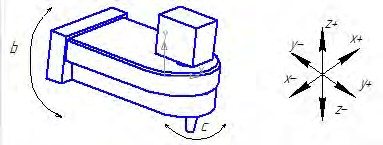

Модулями являются: координатный стол 1; режущая головка 2; система подачи абразива 3; бак-отстойник 4; станция высокого давления 5; высоконапорная разводка 6; система водоподготовки 7; воздушный компрессор 8; система управления 9 (рис. 6). Дополнительно в состав установки могут входить устройства для предотвращения столкновений режущей головки с заготовкой, механическая система предварительного просверливания, ловушка струи воды, гасящая ее энергию и служащая для сбора отработанного абразива. Таким образом, установки обладают разной степенью универсальности и автоматизации. Они могут быть выполнены в виде роботизированных комплексов.

Рисунок 6 — Схема установки гидроабразивной резки: 1- координатный стол; 2 — режущая головка; 3 — система подачи абразива; 4 — бак-отстойник; 5 — станция высокого давления; 6 — высоконапорная установка; 7 — система водоподготовки; 8 — воздушный компрессор; 9 — система управления

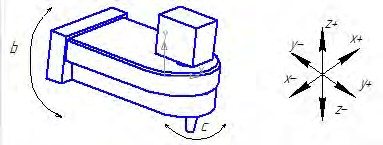

Координатный стол предназначен для размещения обрабатываемого изделия и позиционирования режущей головки. Стол включает портал 1 (рис. 7), перемещающийся по осям Х, Y, Z. Вдоль портала по оси Y движется поперечная тележка 3, обеспечивающая подъем и опускание по оси Z вертикальной каретки 4. Режущая головка 5 имеет возможность вращения вокруг двух взаимно перпендикулярных осей.

Перемещение по каждой из осей осуществляется отдельным приводом. Положение головки определяется преобразователями координат или магнитной линейной системой.

Перемещение по осям ограничивается с помощью концевых датчиков. Опорные датчики гарантируют повторяемость перемещений на требуемую позицию даже при сбоях в системе электропитания.

Программное управление обеспечивает динамический наклон головки, что позволяет избежать конусности обрабатываемых поверхностей.

Под рабочей поверхностью стола находится уловитель остаточной энергии (ловушка струи). Как дополнительный вариант возможна установка оборудования для автоматической регулировки уровня воды, барботирования и откачки пульпы (шлама и использованных абразивных материалов) во внешний отстойный резервуар.

Рисунок 7 — Схема стола портального типа (а) и направления вращения режущей головки: 1 — продольные направляющие; 2 — портал; 3, 4 — соответственно поперечная и высотная каретки; 5 — режущая головка

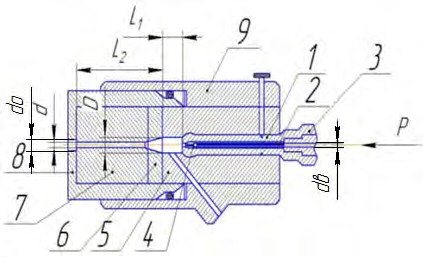

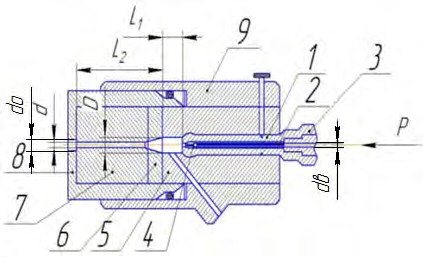

Режущая головка осуществляет окончательное формирование высоконапорной тонкой струи как режущего инструмента со своими геометрическими и энергетическими параметрами. Конструктивные особенности струйной головки: взаиморасположение деталей, характер их соединения, контакт формируемой струи определяют качество и надежность головки. Существует множество конструкций струйных головок. Наиболее совершенными из них считаются конструкции со свободным вводом абразива в рабочую зону с минимальным нарушением их гидродинамических характеристик (рис. 8).

Основными геометрическими параметрами проточной части гидроабразивной головки являются: dₒ — выходной диаметр струеформирующего сопла; dв — диаметр отверстия водовода; d — диаметр отверстия коллиматора; D — диаметр камеры смешивания; L1 — длина камеры смешения; — длина коллиматора.

Рисунок 8 — Схема конструкции гидроабразивной головки: 1- струеформирующее устройство; 2 — успокоитель; 3 — подводящий водовод; 4 — сопло; 5 — камера смешивания; 6 — переходник; 7 — коллиматор; 8 — корпус коллиматора; 9 — корпус головки

Существующие теоретические модели формирования абразивной струи базируются на представлении, что формирование гидроабразивной струи происходит только в коллиматоре головки. При этом с помощью уравнений гидродинамики описывается разгон смеси воздуха и абразивных частиц, как течение двух параллельных осесимметричных потоков воздушной струи и смеси воздуха с абразивными частицами. В соответствии с математической моделью формирования гидроабразивной струи параметры режущей головки подразделяются на три группы.

К первой группе относятся динамические и структурные характеристики струи высокого давления, влияющие на эффективность формирования гидроабразивной струи: диаметр сопла d0 и давление воды перед насадкой.

Вторая группа включает геометрические параметры проточной части гидроабразивного инструмента: диаметр D и длина L камеры смешивания и геометрические параметры коллиматора: диаметр d и длина L2 .

К третьей группе относятся параметры системы дозирования подачи абразива в камеру смешивания в условиях гравитационной подачи абразива в камеру смешивания или путем самовсасывания за счет разряжения.

Повышением эффективности существующих режущих головок является их модернизация путем охлаждения режущей струи распылением жидкого азота в камере смешивания (криогенная резка). В результате происходит охлаждение высоконапорной струи жидкости с испаряющимся азотом, образование в ней частиц льда, выполняющих роль абразивных зерен, и возникновение на поверхности сопла ледяной корки, защищающей сопло от интенсивного износа. Гидроабразивная головка с охлаждением представлена на рисунке 9.

Головка функционирует следующим образом.

По трубопроводу 4 через форсунку расположенную в патрубке 3, внутрь камеры 5 подается вода и распыляется жидкий азот. Происходит интенсивное охлаждение корпуса режущей головки 1 и циркулирующей воды. Эффективность охлаждения повышается за счет оребрения 14.

Одновременно по трубопроводу 7 через форсунку, расположенную в патрубке 6, внутрь камеры смешивания 9 также поступает распыленный жидкий азот. В результате происходит непосредственное охлаждение высоконапорной струи жидкости испаряющимся азотом и образование в нем частиц льда, а также происходит кристаллизация водяной пыли, образующейся в камере 9. Выход газа из камер предварительного и окончательного охлаждения осуществляется через патрубки 11,13.

Криогенная резка позволяет разрезать сверхтолстые и прочные материалы, недоступные другим видам резки. Криогенная резка является конкурентам для других высокотехнологичных видов резки: лазерной, плазменной, гидроабразивной.

Достоинствами криогенной резки являются возможность резки всех видов материалов, высокая скорость реза, практически отсутствие ограничений на толщину разрезаемого материала, высокое качество реза толстого материала, относительная безопасность процесса.

Рисунок 12 — Гидроабразивная головка с охлаждением: 1– корпус режущей головки; 2, 8 — корпуса устройств соответственно предварительного и окончательного охлаждения; 3, 6 — входные патрубки; 4, 7 — входные трубопроводы; 5 — камера предварительного охлаждения; 9 — смесительная камера; 10 — струя высокого давления; 11, 13 — выходные патрубки; 12 — сопло; 14 — оребрение

Станция высокого давления включает насосы прямого действия или мультипликаторного. Насосы прямого действия основаны на создании давления жидкости кривошипно-шатунными механизмами, приводимыми в действие электрическими двигателям. Насосы прямого действия могут надежно и стабильно работать на уровне давления до 400 МПа. Практика использования установок для гидроабразивной резки показала, что процесс резки устойчиво и стабильно осуществляется в диапазоне давления 270…340 МПа. Кроме того, насосы прямого действия обладают высоким КПД — до 95 %.

Насосы мультипликаторного действия способны создавать давление 400…600 МПа.

Давление в таких насосах поднимается ступенчато. На первой ступени первичное давление создается гидравлическим насосом. При этом используется гидравлическая жидкость, которая последовательно

поступает в левый и правый цилиндры мультипликатора. Площади цилиндров мультипликатора могут быть в 20 раз больше площади плунжеров мультипликатора. В результате давления воды, выталкиваемой плунжерами из каждого цилиндра в 20 раз выше первичного давления в гидравлическом насосе. Вода высокого давления последовательно из каждого цилиндра поступает в аттенюатор (аккумулятор), который сглаживает пульсации давления и обеспечивает ее непрерывный поток в режущую головку.

Разводка высокого давления используется для подачи воды от насоса высокого давления к режущей головке системой неподвижных и подвижных труб. Для обеспечения плотности соединений при движении портала и рабочей головки используются специальные шарниры, высокого давления или спиральные специальные конструкции.

Достоинства и недостатки гидроабразивной резки

Область применения гидроабразивной резки весьма обширна: высококачественные стали, цветные металлы, стекло, натуральный камень, керамика, материалы для авиационной и космической промышленности, пластмассы, комбинированные материалы и т. д. Гидроабразивной резкой можно разделять практически все материалы. При этом не возникает механических деформаций, поскольку воздействия струи составляет 1…100 Н, а температура в зоне реза не превышает 60…90 °С. Поэтому в материале отсутствуют термические напряжения. Исключается оплавление или пригорание кромок. Возможно обработка термочувствительных материалов. Обеспечивается экологическая чистота процесса, полное отсутствие вредных газовых выделений.

Гидроабразивная струя способна разрезать материалы, толщиной до 300 мм по сложному контору с высокой точностью. Возможна резка со скосом кромок. При резке возможны минимальные зазоры между деталями, что позволяет минимизировать расход обрабатываемого материала. Режущая головка обеспечивает перемещение абразивной струи в любом направлении. Поэтому возможно получение двухмерных плоских и трехмерных объемных изделий.

911

Использование пескоструйной установки в бытовых условиях

В специализированных магазинах представлены различные модели пескоструйных аппаратов, многие из которых хорошо подходят для применения в быту. Особой популярностью пользуются устройства марки Karcher, которые годятся для обработки любых площадей. Некоторые мастера называют пескоструи «фасадными пистолетами», ведь их часто используют в ходе работ по реставрации зданий.

В домашних условиях при помощи пескоструя можно очищать как ровные металлические основания, так и объемные конструкции из разных материалов. Лучше всего для быта подходят мобильные аппараты, которые имеют компактные размеры, легко перемещаются по территории. Управлять таким устройством может один человек, помощники ему не потребуются.

В качестве абразива в большинстве современных аппаратов применяется не только кварцевый песок, но и иные материалы. Важно, чтобы размер фракции соответствовал диаметру сопла, ведь частицы должны свободно проходить через отверстие насадки.

Очистка после пожара

Обработка металла, который пострадал от пожара, заключается в удалении нагара с поверхности изделий. Такой тип загрязнений формируется от действия высокой температуры и плохо убирается ручными способами. Зато пескоструйная очистка быстро очищает грязь, жир, воздействуя на металл потоком воздушно-абразивной смеси.

Реставрация зданий

Пескоструйные работы при восстановлении старых и поврежденных строений, зданий весьма востребованы. Пескоструй позволяет продлить срок эксплуатации домов, используется при реставрации исторических объектов, применяется на отдельных этапах работ по постройке новых зданий.

Очистка фасада и удаление граффити

Избавление стен зданий от надписей и загрязнений также можно проводить при помощи пескоструя. Закрашивание рисунков чаще всего не дает должного результата, к тому же, для сохранения привлекательности фасад придется красить полностью. Зато при помощи пескоструйной обработки можно быстро и без лишних затрат удалить все надписи и грязь с дома, восстановив его «внешность».

Очистка кирпича

Поддерживать красивый вид кладки тоже можно посредством пескоструйной обработки. Ее проводят регулярно, чтобы избавиться от налета, загрязнений, потемнений. Пескоструй позволяет удалить грязь даже из швов, пазов и иных труднодоступных участков.

Реставрация гранита

Гранит обеспечивает зданию прочность и эстетичность, но со временем стареет, темнеет и требует проведения реставрационных работ. Пескоструйная обработка – идеальный вариант для восстановления естественной красоты гранита. Абразивные частицы небольшой фракции вернут кладке блеск, удалят грязь и потертости, в результате здания и сооружения будут выглядеть как новые.

Рисование на стекле и зеркалах

Использование специальных насадок позволяет применять пескоструйные установки для рисования по стеклу, зеркальным поверхностям, а также деревянным и металлическим рамам подобных изделий. С помощью пескоструя можно снять старое лакокрасочное покрытие, придать сияние поверхности, а затем выполнить на ней оригинальный декор.

Пескоструйная обработка изделий пригодится в промышленности и быту. Многофункциональность, универсальность, простота работы с пескоструйной техникой делает ее востребованной в разнообразных занятиях, тем более, что для эксплуатации приборов не потребуется специальных навыков и знаний.

Методы подготовки поверхности под окраску

При выборе метода обработки следует учитывать требуемую степень очистки и шероховатость поверхности, соответствующие наносимой системе лакокрасочного покрытия. С целью снижения стоимости работ следует выбирать степень подготовки поверхности под окраску в соответствии с целью и типом ЛКМ или систему покрытий в соответствии со степенью очистки, которая может быть достигнута.

Абразивная струйная очистка является наиболее эффективным методом механической обработки и характеризуется следующими свойствами:

- возможность достижения высокой производительности;

- струйно-абразивное оборудование может быть как стационарным, так и передвижным;

- метод применим для большинства типов и форм поверхностей;

- могут достигаться разные степени подготовки и профилей поверхности;

- возможно частичное удаление отдельных участков поврежденного Пк, оставляя неповрежденным основное Пк удовлетворительного качества.

Подготовка поверхности под окраску по ИСО 12944-4 может быть первичной и вторичной.

- первичная (общая) − это обработка всей поверхности в целом до обнажения стали;

- вторичная (локальная) — это обработка с оставлением прочно сцепленных частей органических и металлических покрытий.

Первичная подготовка поверхностей под окраску проводится с целью удаления прокатной окалины, ржавчины и различных загрязнителей перед нанесением грунтовочного слоя. После первичной обработки материал представляет собой оголенную сталь.

Окалина является ненадежной подложкой, так как она имеет отличающийся от стали коэффициент расширения, в связи с чем при смене температур хрупкий слой окалины может отслаиваться, что ведет к разрушению покрытия.

Вторичная подготовка поверхности под окраску проводится с целью локального удаления ржавчины и инородного материала с поверхности стали, покрытой грунтовкой, перед нанесением антикоррозионной лакокрасочной системы.

Под подготовкой поверхности под окраску подразумевается не только очистка, но и различные операции, выполняемые для повышения защитных и физико-механических свойств покрытия. Этот вид обработки — один из основных предпосылок успешной защиты.

На выбор метода обработки под окраску влияют материал очищаемой конструкции, толщина материала, размеры, условия проведения работ по очистке, а также характер удаляемых посторонних включений.

Международный стандарт ИСО 8501-1 устанавливает стандартные степени механической первичной подготовки поверхности.

Стандарты ИСО указывают семь степеней очистки поверхности под окраску. Каждый метод подготовки обозначается буквами. Очистка поверхности под окраску абразиво-струйным методом обозначается буквами «Sa», очистка ручным и механизированным инструментом обозначается буквами «St». Следующее за буквами число указывает степень очистки.

Стандарты ИСО указывают шесть степеней подготовки поверхности под окраску на вторичном этапе.

Опыт эксплуатации окрашенных конструкций свидетельствует о том, что при ремонтных работах не всегда нужно полностью удалять все предыдущие покрытия. Это в особенности относится к тем случаям, когда техническое обслуживание производится регулярно.

В случаях, когда производится локальное удаление покрытия, необходимо соблюдать следующие условия:

- оставшееся нетронутым покрытие должно способствовать увеличению срока службы, улучшению защиты от коррозии новой системы лакокрасочного покрытия и быть совместимым с ней. Рекомендации по совместимости даются в ИСО 4627;

- во время очистки локальных участков покрытий, пораженных коррозией до металла, не должны быть повреждены соседние участки;

- возможность реального удешевления техобслуживания.

Степени ухудшения состояния окрашенных поверхностей, подлежащих очистке, должны оцениваться в соответствии с ИСО 4628:1982. «Красочные и лаковые покрытия. Оценка состояния красочных покрытий. Определение интенсивности, количества и размера дефектов общих типов». По возможности необходимо иметь дополнительную информацию о типе прежнего покрытия, количестве нанесенных слоев, толщине покрытия, его адгезии, а также название фирмы-изготовителя конструкции.

После локальной подготовки поверхности под окраску оставшиеся части существующих покрытий должны быть свободны от загрязняющих веществ; при необходимости им следует придать шероховатость для обеспечения удовлетворительной адгезии. Адгезия оставшегося красочного покрытия должна быть проверена испытанием поперечного надреза в соответствии с ИСО 2409.