0

+7 912 394 85 32

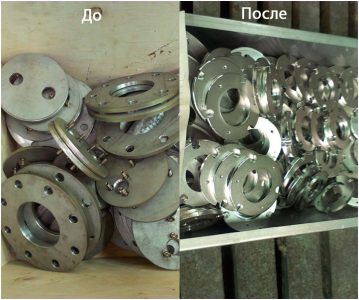

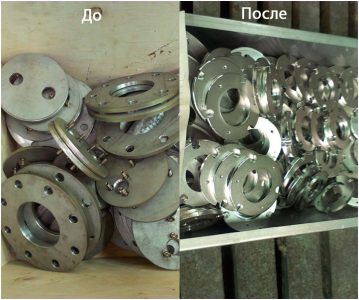

Электроплазменная полировка считается эффективным и экологически безопасным способом финишной отделки изделий из нержавеющей стали разных марок (на основе никеля и хрома, с присадкой молибдена, кремния). Рекомендована для поверхностей с мелким рельефом или совершенно плоских элементов.

Электроплазменная полировка обеспечивает:

- нивелирование незначительных дефектов и сглаживание заметных выступов;

- удаление окалины и следов побежалости;

- заметное повышение класса чистоты поверхности;

- идеальную адгезию поверхности с последующими покрытиями;

- эстетичный внешний вид готовой продукции.

На нашем производстве полировка нержавеющей стали выполняется с помощью установки ЭПП, которая позволяет быстро и безопасно добиться эффектного зеркального блеска. В ходе процесса не используются опасные кислотные соединения, требующие специальной утилизации, очистки стоков (как в примере с электрохимическим способом). Заметно улучшается чистота поверхности готового обработанного изделия.

Особенности электроплазменной полировки.

С помощью ЭПП можно не только снять заусенцы и шероховатости с поверхности изделия, но и добиться максимально возможного класса чистоты. После обработки исчезают даже мелкие вкрапления абразивов, удаляется окалина, неровности в зонах сварных швов. Следов побежалости, которые портят эстетичный вид, также не остается.

Благодаря отработанной методике электролитно-плазменное полирование выполняется за несколько минут. Ионно-плазменная полировка считается особенно эффективной по отношению к стальным сплавам с повышенным содержанием хрома — именно этот элемент позволяет добиться красивого зеркального блеска. Также применяется ко всем другим нержавеющим сталям.

Электролитно-плазменный режим

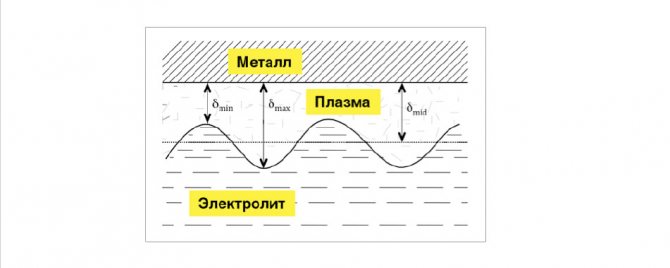

В зависимости от приложенного напряжения при прохождении электрического тока через водный раствор электролита наблюдаются различные режимы электрических процессов вблизи анода.

Первый режим обычный электролиз, при котором происходит перенос ионов металла и наблюдается газовыделение в зависимости от состава электролита и материала электродов, и описывается классической электрохимией.

С повышением напряжения на электродах до 60–70 В устанавливается переходный или коммутационный режим, когда вокруг активного электрода (анода) периодически, с частотой порядка 100 Гц, образуется пароплазменная оболочка, приводящая к запиранию тока в течение 10-4 с.

При напряжении более 200 В вокруг анода образуется устойчивая пароплазменная оболочка, характеризующаяся малыми колебаниями тока при U=const. В этой области напряжений (200–350 В) происходит процесс электролитно-плазменной обработки. По всей обрабатываемой поверхности происходят импульсные электрические разряды. Совместное воздействие на поверхность детали химически активной среды и электрических разрядов приводит к возникновению эффекта полирования и очистки поверхности изделий.

Оборудование Электроплазменной полировки.

В комплект оборудования электроплазменной полировки входит:

- стальная ванна со специальным защитным кожухом и подъемным механизмом; этот слой защищает от паров, а механизм обеспечивает удобное и безопасное погружение металлоизделий;

- к ванне подключается трансформатор с определенным диапазоном мощности (диапазон подбирается в соответствии с производительностью установки, общей площадью полируемых поверхностей);

- дополнительно устанавливается стойка с элементом управления и датчиками контроля.

Установка допускает, как механическое, так и автоматическое управление. Обязательно комплектуется защитным реле, которое отключает оборудование в случае перегрева. Электроплазменная полировка нержавейки считается наиболее эффективной и безопасной.

Сама установка подключается к промышленной электросети с напряжением 380 В и стандартной частотой 50 Гц. Трансформатор имеет мощностью 400 кВт, что соответствует размеру погружаемых металлоконструкций. Ванна подключается к трубопроводу с проточной водой и системе подачи сжатого воздуха. Обязательно комплектуется вытяжкой. Вся установка по площади занимает место 10 м2.

- Под ЭПП не требуется специально заливать фундамент.

- Само устройство имеет простую систему управления.

Корректировка электролита полирования

Компоненты электролита, расходуясь в процессе полировки, изменяют его состав. Контроль электролита осуществляют путем ежедневного замера плотности электролита и его периодического химического анализа. В конце смены в ванну добавляют воду, доводя уровень до необходимого

В ходе эксплуатации ванны происходит накопление в ней железа, что необходимо учитывать при корректирповке. Плотность электролита при пропускании количества электричества с порогом 75 A·час/л принимается равной 1,75±0,01 г/см3, при превышении этого порогового значения – 1,77±0,01 A·час/л.

Для удаления накопившейся свыше 1,5% оксида хрома Cr2O3 выполняют ее анодное окисление проработкой при анноной плотности тока 4 … 5 А/дм2, напряжении 10 … 12 В и температуре электролита 30±10С, используя свинец как в качестве анодов, так и в качестве катодов. При этом катоды должны быть изолированы диафрагмой, изготовленной из пористой керамики. По окончании проработки электролит нагревают до 100±10С и выдерживают при этой температуре в течение часа, или охлаждают электролит естественным путем, но делают перерыв в эксплуатации на 8 … 10 часов.

Полировочная ванна работоспособна до накопления в ней 5 … 7 % Fe2O3 после чего необходима ее полная замена.

Преимущества электроплазменной полировки.

Быстрая и качественная полировка нержавейки до зеркального блеска выполняется электролитическим методом. Этот способ зарекомендовал себя среди производителей запчастей, фурнитуры, разных металлоконструкций, элементов мебели, посуды, техники и другой продукции. Электроплазменная полировка обеспечивает:

- подготовку изделий под дальнейшее нанесение декоративно-защитных покрытий;

- удаление заусенцев после резки металла;

- притупление и выравнивание сварных швов;

- аннигиляцию побежалости металла;

- удаление загрязнений с поверхности металла;

- снижение степени шероховатости;

- эффектный блеск.

Электроплазменная полировка предусмотрена для нержавеющих конструкций с разной площадью и формой поверхности. Готовые изделия принимают аккуратный внешний вид, выглядят солидно и всегда заметны на фоне другой продукции. Могут использоваться в помещениях и на открытом воздухе, что также является преимуществом.

Сам процесс ЭПП занимает всего несколько минут. Габаритные изделия и детали допускают обработку в два этапа для получения качественного декоративно-защитного слоя. В таких случаях полировка выполняется по диагонали. Возможна полировка и элементов со сложной формой поверхности – качество обработки не пострадает.

Если использовать электролитический 3%-й раствор на основе сернокислого аммония, можно быстро и качественно полировать столовые приборы. Этот метод подходит для полировки изделий с мелкорельефной поверхностью. Применяются, если нужно придать эстетичный вид нержавеющим поддонам с невысокими бортиками до 3 см. В каждом случае установленная на электроплазменную полировку цена будет невысокой, а качество выполненной отделки – максимальным.

Технические характеристики

Для обработки нержавеющих сталей и медных сплавов используют 3–5% водные растворы сульфата аммония и хлористого аммония. При обработке других металлов и сплавов применяются водные растворы солей с концентрацией не выше 10%. Средняя длительность полировки составляет 2–5 минут, а снятие заусенцев 5–20 секунд.

Время: до 5 мин.

Плотность тока: 0,2–0,6 A/см2

Температура: 60–90 °С

Напряжение: 200–350 B

Скорость съёма до 3 мкм/мин.

Кислотность раствора: 4–8 pH

Концентрация солей в электролите: 0,5–10%

Достигаемая шероховатость до Ra 0,01 мкм

В ходе реализации многочисленных проектов проведена оптимизация технологии полировки с учетом габаритов и формы изделия, наличия отверстий и полостей, расположения на подвеске, исходного состояния поверхности, состава материала и электролита, позволяющая получать высокое качество поверхности при минимальных энергетических затратах.

Для объяснения эффекта полировки в литературе принята электрофизическая модель процесса, т.е. предполагается, что сглаживание шероховатостей осуществляется вследствие микроразрядов на выступах поверхности. Что же касается электрохимических процессов, то они считаются менее существенными. Однако, практика полировки различных металлов показала, что процесс весьма чувствителен к составу электролита. Причем, для каждого металла для получения эффекта полировки необходимо подобрать отдельный (специальный) электролит. Разработаны составы растворов для полировки низкоуглеродистых, малолегированных сталей, медных сплавов, латуней, хрома и других металлов и сплавов.

Таким образом, установлено, что процесс полировки носит ярко выраженный электрофизический и электрохимический характер. С целью снижения расхода электроэнергии применяется экранирование поверхностей различными электроизоляционными материалами (наиболее эффективны экраны из фторопласта).

Сравнение электроплазменной и электрохимической полировки.

Применение токсичных компонентов заставили отказаться от электрохимической обработки в пользу электроплазменной. Пары кислот являются разрушающими для оборудования и опасными для обслуживающего персонала. А мелкие риски и заусенцы, которые могут быть на погружаемых деталях, электрохимическая полировка не удаляет. Также требуется специальная утилизация отработанных растворов, которые представляют экологическую опасность для окружающей среды. В отличие от электрохимической, электроплазменная полировка считается экологически безопасной. В комплектацию установок не входят дополнительные системы очистки, что удешевляет стоимость оборудования и, соответственно, самой услуги. В 2-3 раза сокращается время на обработку, что положительно влияет на производительность. Полировка получается равномерной даже в местах с микрорельефом или на участках с остаточной деформацией, сварными швами.

+7 912 394 85 32

Упаковка

Если упаковочные материалы и процессы транспортировки изделий перед электрохимической полировкой выбраны неправильно и не верно используются, они могут создать проблемы при последующей обработке. Кроме того, неправильная упаковка может привести к повреждению при транспортировке, которое невозможно будет исправить во время обработки.

Пузырьковая пленка является подходящим упаковочным материалом, но она не должна вступать в прямой контакт с металлическим компонентом. Химические вещества в обертке оставляют рисунок, который становится очевидным во время обработки. Лучшая практика после электрополировки – обернуть детали в бескислотную, не содержащую серу бумагу.

При необходимости детали могут быть обернуты пузырьковой пленкой поверх бумаги.

В работах по финишной обработке металла принято возвращать детали в той же упаковке, в которой они прибыли. Это следует учитывать при подготовке деталей к отправке на электрохимическую полировку.

Перед электрополировкой должны быть полностью удалены защитные покрытия, особенно в местах, подверженных нагреву, например, в зоне сварного шва. Остатки клея также необходимо полностью удалить, обычно изделие протирают растворителем или ацетоном, перед механической обработкой или электрополировкой.

Во время последующей обработки или монтажа оборудования следует соблюдать осторожность, чтобы избежать контакта с углеродистой сталью или непассивированной нержавеющей сталью. Такой контакт может привести к переносу свободного железа, что ухудшает пассивность детали

Приложения

Благодаря простоте эксплуатации и полезности для полировки объектов неправильной формы, электрополировка стала обычным процессом в производстве полупроводников.

Поскольку электрополировка также может использоваться для стерилизации деталей, этот процесс играет важную роль в пищевой, медицинской и фармацевтической промышленности.

Он обычно используется при постпроизводстве крупных металлических деталей, таких как барабаны стиральных машин, корпуса морских судов и самолетов, а также автомобилей.

Хотя электрополировать можно почти любой металл, наиболее часто полируемыми металлами являются нержавеющая сталь серии 300 и 400 , алюминий, медь, титан, а также никелевые и медные сплавы.

Компоненты сверхвысокого вакуума (UHV) обычно подвергаются электрополировке, чтобы иметь более гладкую поверхность для улучшения вакуумного давления, скорости удаления газа и скорости откачки.

Электрополировка обычно используется для подготовки тонких металлических образцов для просвечивающей электронной микроскопии и атомно-зондовой томографии, поскольку этот процесс не приводит к механической деформации поверхностных слоев, как это происходит при механической полировке.

Пропорции создания хим состава

Полировка проводится в специальных ваннах

Важно помнить, что их составляющие относятся к токсичным веществам и опасны для здоровья, особенно если используется нагрев, поэтому обращаться со всеми компонентами необходимо с максимальной осторожностью, соблюдая положенную технику безопасности

Изделия из цветных или черных металлов можно обрабатывать при помощи универсального состава, который окажет необходимое воздействие. Для этого следует добавить все компоненты, соблюдая пропорции. Ортофосфорная кислота составляет основу — 65%. Серной кислоты должно быть 15% и 14% обычной воды. Хромовый ангидрид занимает 6%.

Нержавеющую сталь можно полировать схожим составом, только воды в нем должно быть 13%, а еще следует добавить глицерин в соотношении 12%. Детали могут находиться в ванне до получаса, хотя штампованным изделиям требуется меньше времени для обработки.

Описание метода

В основе процедуры электрохимического полирования лежит анодное растворение поверхности обрабатываемой заготовки. Во время этого процесса происходит быстрое растворение выступов на поверхности с шероховатым рельефом. Во впадинах детали происходит растворение в замедленном режиме. Шероховатая сторона становится гладкой из-за несбалансированной скорости растворения, что приводит к появлению дополнительного блеска.

Процесс электрохимической полировки детали происходит в несколько этапов:

Изготовление электролитических ванн, предназначенных для полирования поверхности изделия. В их состав входят универсальные электролиты: ортофосфорная кислота, серная кислота, хромовый ангидрид и вода. При полировке изделий, произведенных из нержавеющей стали, дополнительно используется глицерин. Создание ванн происходит при температуре до 90° C, анодной плотности тока до 80 а/дм2 и напряжении до 8 В. Электролитические ванны, нагретые до высоких температур, представляют опасность для здоровья человека. При попадании растворов на кожные покровы высок риск образования химических ожогов. Подготовка заготовки к обработке. Изделия не должны иметь на своей поверхности глубокие рисунки и крупные царапины, не подлежащие электрохимической полировке

Важно, чтобы деталь была произведена из мягких металлов. Данный параметр оказывает влияние на степень эффективно полирования

Чем тверже металл, тем труднее достичь однородной поверхности при сглаживании шероховатых сторон заготовки. Взаимодействие детали с растворами электролитов. В этом случае металлическая заготовка выступает в качестве анода – электрода с положительным зарядом, а электролитическая ванна – в роли катода. Время выдержки изделия в растворе зависит от типа материала. Заготовки из алюминия выдерживаются в течение 2 – 3 мин, литые детали из нержавеющей стали – до 30 мин. В результате реакции осуществляется постепенное сглаживание шероховатостей из-за появления гидроксидной или оксидной пленки. Полирование происходит за счет обмена частиц между анодом и электролитом. После завершения электрохимической полировки поверхность заготовки становится однородной и приобретает зеркальный блеск.

Теоретически механизм электрохимической полировки объясняется гипотезой вязкой пленки. В соответствии с гипотезой, полирование детали осуществляется после образования поверхности анода в результате растворения частиц вязкой пленки, в состав которой входят продукты анодного растворения. Пленочная поверхность обладает высокими показателями сопротивления, толщина которой различается на впадинах и выступах заготовки. Из-за разницы величины сопротивления вязкой пленки и способности тока собираться на остриях, на разных участках изделия изменяется скорость растворения шероховатостей. В результате шероховатая сторона полностью сглаживается и приобретает однородную поверхность.

Электрохимическую полировку деталей возможно проводить в домашних условиях. Для этого необходимо приобрести оборудование с валом электромотора и кругами для шлифования или создать электролитическую ванну и изготовить химический раствор из соответствующих веществ.

После завершения этого процесса заготовка помещается в щелочной раствор и подсоединяется к заряженному электроду. Процедура электрохимической полировки включает в себя макрополирование: растворение выступающих вершин большого размера, и микрополирование: сглаживание маленьких поверхностей изделия.

Процесс полировки может быть ускорен при следующих условиях:

- толщина обрабатываемой пленки одинакова на всей поверхности детали;

- перемешивание и повышение температуры электролитов;

- наличие комплексных солей или солей слабодиссоциирующих кислот в составе электролитов;

- увеличение значений напряжения и силы тока.

Эти факторы уменьшают величину поверхностного слоя заготовки, что позволяет производить процедуру полировки за меньший промежуток времени.