Полуавтоматическая сварка — механизированная дуговая сварка металлическим плавящимся электродом (проволокой) в среде защитных газов. Способ также известен как MIG/MAG сварка. В зависимости от типа используемого защитного газа различают сварку в инертных газах (MIG) и активных (MAG). В качестве активных газов преимущественно используют сварку в среде углекислого газа. В отличии от ручной дуговой сварки покрытыми электродами при механизированной сварке подача электрода в зону сварки выполняется с помощью механизмов, а сварщик перемещает горелку вдоль оси шва и выполняет колебательные движения электродом по необходимости.

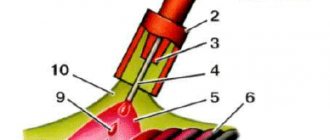

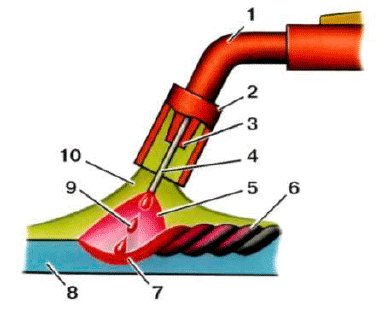

Рис. 1. 1 – горелка, 2 – сопло, 3 – токоподводящий наконечник, 4 – электродная проволока, 5 – дуга, 6 – шов, 7 – ванна, 8 – основной металл, 9 – капля металла, 10 – газовая защита.

Описание и принцип действия полуавтоматической сварки

Сварка проводится в атмосфере инертных газов во избежание нежелательного окисления материала стыков и шва. Сварочный агрегат нагнетает газ (чаще всего — аргон) к месту сварки под небольшим избыточным давлением, вытесняя, таким образом, кислород воздуха из рабочей зоны. В качестве электрода используется тонкая проволока, хранящаяся на барабане внутри сварочного аппарата. И газ, и проволока подаются в рабочую зону специальным механизмом через армированные трубки и далее через пистолетную рукоятку сварочной горелки.

Масса подается на деталь зажимом, как и при обычной электродной ручной сварке. Плюс подается на сварочную проволоку. Сварщик открывает кран подачи газа и регулирует напор, после чего включает механизм подачи на заданную техническими условиями скорость и касается детали кончиком электрода, торчащим из горелки. Возникает электрическая дуга, электрод плавится и используется в качестве припоя. Края соединяемых деталей разогреваются электрической дугой и свариваются вместе. Инертный газ при этом образует защитную атмосферу, препятствуя нежелательному окислению.

Возможно также использование полуавтомата без газа, для сварки обычного черного металла, для чего применяются специально предназначенные марки сварочной проволоки.

Полуавтоматическая сварка в газовой среде

Сварочный полуавтомат для работы в защитной газовой среде считается новым видом сварки, который сегодня только начинает приобретать популярность. Однако за последние 20 лет он заслужил доверие специалистов. Метод позволяет проводить работы двух типов:

- MIG (Metal Insert Gas), где соединение металлических элементов осуществляется под воздействием инертного газа. В роли последнего может выступать аргон или иные газовые смеси.

- MAG (Metal Active Gas)предполагает сварку с использованием активного газа, такого как углекислый газ.

Из-за объемных и тяжелых газовых баллонов данная технология не может использоваться в любых условиях, оборудованию не хватает мобильности. Тогда как при стационарной работе этот вид сварки незаменим.

В состав применяемой электродной проволоки входит кремний и марганец. За счет подачи проволоки в зону сварки вместе с углекислым газом формируется среда, защищающая электрод и сварочную поверхность от воздействия окружающей среды.

Каково главное достоинство данного типа полуавтоматической сварки? Такой способ соединения металла дает возможность лучше отслеживать процесс. Кроме того, использование среды газа позволяет быстрее завершить работу, так как при безгазовой сварке требуется менять электроды и удалять шлак со сварочных швов.

В защитной газовой среде получается шов, значительно превосходящий по качеству результат работы при безгазовой сварке. Правда, здесь есть свои тонкости. Так, ключевую роль играет выбор газовой смеси. Если применяется активный газ СО2, шов будет чешуйчатым, с гратами, то есть с эффектом прилипших шариков. Тогда как за счет смеси 80 % аргона и 20 %углекислого газа формируется гладкий и ровный шов, не требующий дополнительной обработки.

Серьезными минусами технологии считаются необходимость в обеспечении защиты при работе на открытых площадках и дополнительные расходы, связанные со снабжением газами.

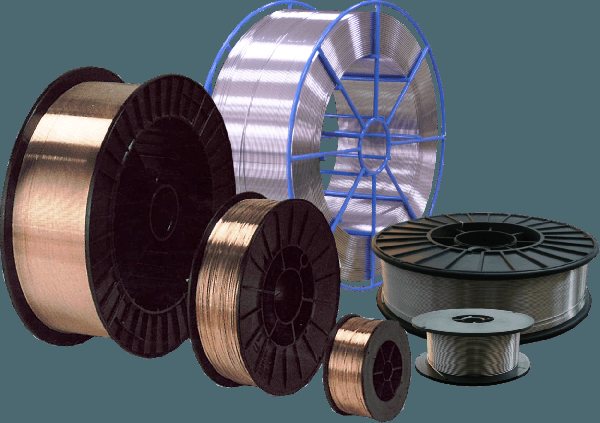

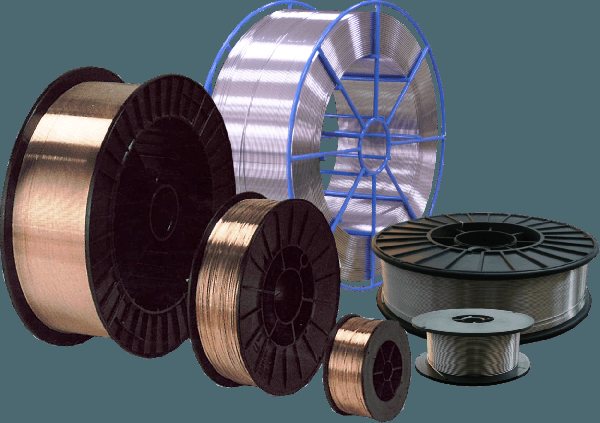

Как выбрать проволоку для полуавтомата

Чтобы правильно подобрать сварочную проволоку для полуавтоматов, требуется учитывать много важных параметров:

- Основной материал, подлежащий сварке.

- Толщина материала.

- Способ сварки (газовый или нет).

- Мощность сварочного аппарата.

и некоторые другие.

Так, для работы с низкоуглеродистой сталью подойдут марки с низким содержанием углерода и кремния. Их можно варить омедненной сплошной проволокой без использования инертного газа. Такой материал применяется для сварки автоматом и полуавтоматом.

Для легированных, высокопрочных и нержавеющих сталей подбирают материалы с близким содержанием легирующих присадок, а работу проводят уже в газовой атмосфере.

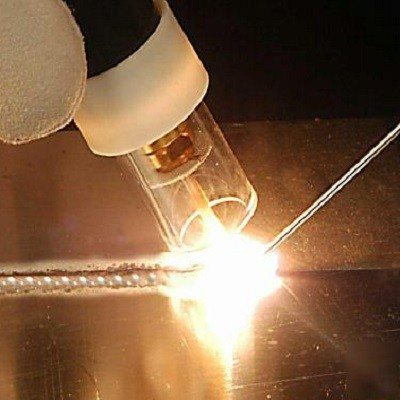

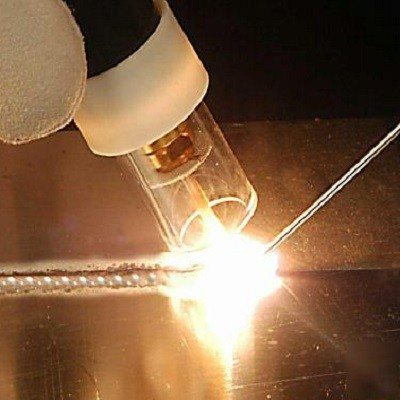

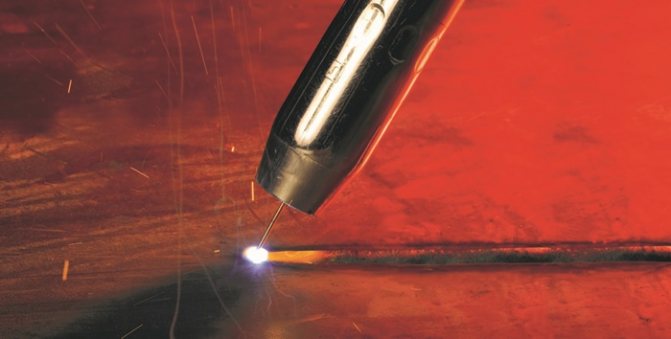

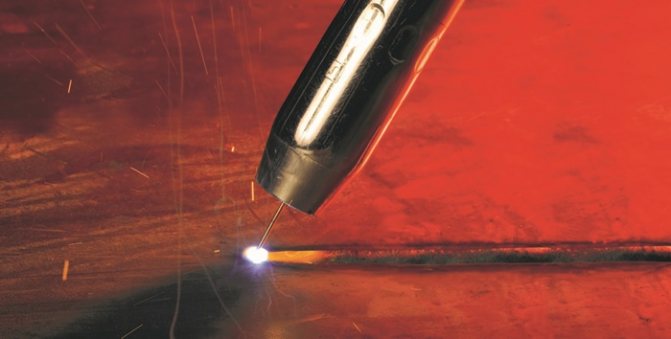

Процесс сварки в газовой атмосфере

Алюминий из-за его высокой химической активности следует варить в аргоновой атмосфере, сварочный материал надо выбирать сплошного сечения с составом, близким составу конкретного сплава. Во избежание образования оксидной пленки алюминиевую проволоку следует хранить в герметичной упаковке и распаковывать непосредственно перед загрузкой в аппарат и началом сварки. Часто проводят химическую или механическую обработку зоны сварки и сварочного материала.

Медь и ее сплавы сваривают в аргоновой защитной среде

Медь и ее сплавы также сваривают в аргоновой защитной среде. Для меди проволока имеет следующие подгруппы:

- чистые и малолегированные изделия;

- бронза;

- отливки и прокат.

Черные металлы, чугун или никель имеют высокую жаростойкость и коррозионную стойкость. Для них оптимальной будет порошковая проволока рутиловой группы с достаточным содержанием никеля.

Самозащитная порошковая проволока

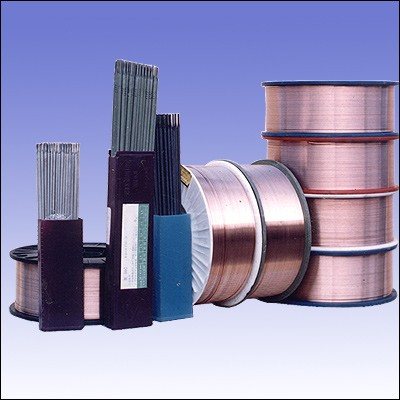

Для сварки разных металлов применяют наплавочные марки сварочных материалов

Диаметр проволоки для полупрофессиональных полуавтоматов чаще всего бывает 0.3-2 мм. При наличии достаточного опыта и навыка возможно использование одного диаметра для разных операций, но для начинающего мастера лучше придерживаться справочной таблицы, прилагаемой к полуавтомату.

Основные виды полуавтоматических автоматов

Устройства для полуавтоматической сварки металлов могут быть:

- для работы в среде инертных газов;

- с использованием флюса в качестве основы;

- с использованием порошковой проволоки;

- универсальными.

Все разновидности устройств отлично справляются с соединением изделий из цветного и черного металла.

С точки зрения способа подачи проволоки, интересующие нас сварочные автоматы бывают:

- стационарные, то есть жестко зафиксированные на подставке или специальной консоли;

- переносные, выполненные в виде портативной тумбы;

- передвижные, имеющие специальную тележку и подходящие для передвижения в пределах одного помещения.

По расположению подающих роликов встречаются такие устройства:

- толкающие;

- тянущие;

- толкающе-тянущие.

Виды проволоки общего назначения

В зависимости от основного материала и вида покрытия, сварочная проволока для полуавтомата делится на 4 основных вида:

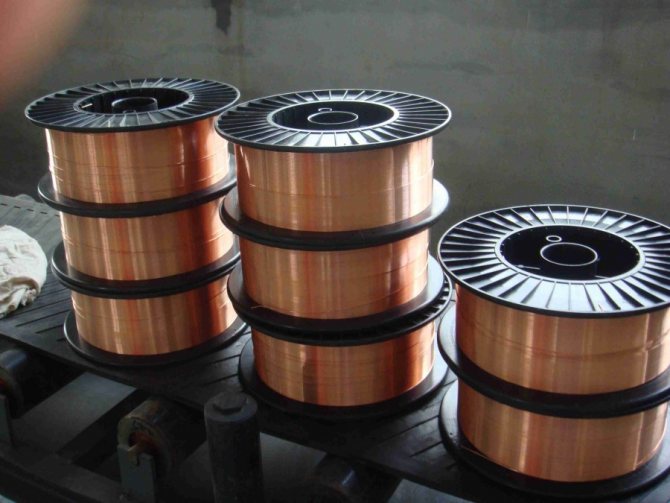

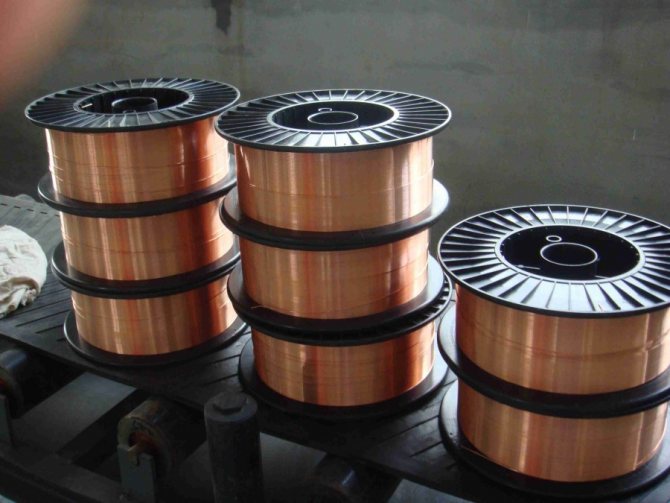

- Омедненная — наиболее популярна и применяется для сварки низколегированных конструкционных сталей общих марок.

Омедненная присадочная проволока

- Порошковая — не требует для применения защитной атмосферы. Газ, изолирующий сварочную ванну от воздействия воздуха, выделяется при испарении порошкообразных присадок.

Порошковая сварочная проволока

- Нержавеющая –сплошного сечения, получаемая холодной вытяжкой из высоколегированных сплавов.

Проволока для сварки нержавейки

- Цветная – для сварки цветных металлов, таких, ка алюминий или медь. Подбирается по составу, близкому к составу свариваемого материала.

Цветная сварочная проволока

Для полуавтоматов выпускаются и другие виды сварочных материалов, но они служат для узкоспециальных применений и используются сравнительно редко.

Омедненное изделие

Омедненная сварочная проволока для полуавтомата отлично подходит для работы с низкоуглеродистыми и малолегированными сталями в атмосфере инертных газов. Обладает высокой коррозионной стойкостью и позволяет получить крепкий и долговечный шов. Применяют омедненную проволоку и для наплавки. Она обладает доступной ценой и постоянным химическим составом.

Омедненная проволока для сварки полуавтоматом

Недостатком омедненной проволоки является испарение меди в процессе сварки, что существенно ухудшает условия труда и требует применения изолирующих масок с принудительной подачей чистого воздуха для дыхания.

Установки для работы

Такой метод металлообработки предполагает работу с машинами. Мы говорим как о применении источника электричества, так и о работе полуавтомата. Обычно работает всеми известная розетка, но только тогда, когда питание бесперебойное.

Есть нужда работы с устройством, которое отвечает за подачу проводов. Обращайте внимание и на выбор сменных конструкций. Будем говорить об этих моментах.

Порошковый электрод

Главная причина популярности порошкового сварочного электрода — это возможность варить без использования защитного газа. Проволока представляет собой тонкостенную металлическую трубку, наполненную специально подготовленным порошком. Внутри трубки может быть сформировано еще несколько трубок для обеспечения достаточной жесткости. Толщина порошковой сварочной проволоки варьируется в пределах от 0,9 до 1.5 мм.

В зависимости от состава порошка различают несколько подвидов:

- флюоритная;

- карбонатно-флюоритная;

- рутиловая;

- рутил-флюоритная;

- рутил-органическая.

Принцип использования такого сварочного материала проволоки основан на испарении порошковых флюсовых присадок и образовании из этих паров защитных газовых пузырьков, предохраняющих сварочную ванну от контакта с кислородом воздуха.

Порошковая проволока для сварки полуавтоматом

Главное достоинство порошковой проволоки — это возможность обходиться без подачи инертного газа и вести работу даже на значительном ветру.

Недостатками является высокая цена и повышенная хрупкость. В случае залома сварочный материал приходится выбрасывать.

Применение полуавтоматической сварки без газа

В наши дни наиболее популярной и перспективной становится сварка без применения газа.

Такая технология с применением полуавтоматической сварки осуществляется при помощи флюса, или сварочной порошковой проволоки, как ее еще называют профессионалы.

Флюсовая проволока представляет собой стальную трубку с находящимся внутри специальным порошком – сварочным флюсом, похожим по свойствам на обычное электродное покрытие. Флюс, представляющий собой зернистое сыпучее вещество, значительно улучшает процесс сварки и качество сварного шва.

При воздействии на флюсовую проволоку высокой температуры происходит сгорание флюса, благодаря чему в месте сварки возникает защитное газовое облако.При обычной электродной сварке происходит очень похожий процесс.

Большое преимущество такого метода заключается в том, что не надо переносить с собой с места на место газовые баллоны, при этом всегда есть большое многообразие материалов с разными химическими составами, с помощью которых можно обеспечить необходимые свойства дуги и изменить параметры шва.

Во время сварки полуавтоматом, так же как и при применении обычного электродного способа, происходит попадание шлака от сгоревшего флюса в сварочную зону. Поэтому для герметизации сварочной поверхности необходимо поверх выполненного шва сделать несколько дополнительных.

Флюсовая проволока не обладает достаточной жесткостью, поэтому ее подачу к зоне нанесения шва необходимо производить с небольшими усилиями, чтобы не допустить изгиба шланга полуавтоматической сварки.

Необходимо учитывать, что порошковая проволока не может полностью заменить защитный газ. Качество произведенных швов будет хуже, так как свойства порошковой проволоки и газа различны. Такая проволока удобна для применения сварки в труднодоступных местах, к примеру, при работе на высоте. При возможности транспортировки сварочного баллона лучше использовать сварку с применением газа.

Нержавеющий гибкий электрод

Гибкие электроды для сварки нержавеющей стали производят способом холодной вытяжки из высоколегированных марок стальных сплавов.

Они обладает следующими положительными качествами:

- тугоплавкие;

- коррозионностойкие;

- устойчивые к агрессивному окружению;

- продолжительный срок годности;

- обеспечивают отличное качество шва.

Нержавеющий гибкий электрод

Заметным недостатком является высокая стоимость такого сварочного материала. Это сдерживает ее широкое применение.

Цветные металлы

Качественно сварить цветные металлы или их сплавы не так уж и просто. Необходимо тщательное выполнение требований технических условий и правильный подбор расходных материалов и оборудования.

Медь и ее сплавы

На сварочный процесс сильно влияют такие свойства самой меди и ее сплавов — бронзы и латуни, как их высокие:

- теплопроводность;

- реактивность с водородом;

- коэффициент теплового расширения.

Эти свойства могут привести к недостаточной прочности около шовной области и самого шва, повышенной текучести металла и появлению горячих трещин. Поэтому для работы по меди и ее сплавам лучшие результаты дают проволоки с высоким содержанием вольфрама. Это позволяет снизить выпаривание цинка и олова и сохранить химический состав и физические свойства материала.

Алюминиевые и магниевые сплавы

Поверхность деталей и заготовок из таких сплавов постоянно покрыта слоем тугоплавких окислов, не дающих расплаву из сварочной ванны сплавляться с основным металлом деталей. Остатки этого трудноудаляемого слоя в виде шлаковых включений могут попадать в материал шва, заметно ухудшая его качество.

При работе током обратной полярности в зоне электрической дуги осуществляется катодная зачистка деталей. Но этот прием позволяет удалить лишь слой окислов небольшой толщины. Поэтому перед сваркой слой окислов следует удалять обработкой кислотами или зачисткой. Также важно не забыть удалить слой окисла с и поверхности сварочной проволоки.

Сварка аргоном алюминия

Сплавы АВ, АК6, АКВ особо подвержены возникновению горячих трещин при сварке, поэтому для них рекомендуется использовать проволоку с включением около 5% кремния.

Сварка проводится в атмосфере чистого аргона, либо в его смеси с гелием.

Преимущества

К основным преимущества методики можно отнести:

- Очень высокое качество соединение, существенно превышающее другие способы соединения металлов;

- Минимальная зависимость от внешних условий и подготовки металла;

- Возможность работы со сложными сплавами и разнородными деталями;

- Проварка может осуществляться на большую глубину, что практически недостижимо для газопламенной сварки;

- Широкое разнообразие моделей инверторов, которые с каждым годом все больше развиваются;

- Удобный инструмент подачи проволоки, помогающий осуществлять беспрерывные швы большой длины.

Недостатки

Здесь имеется ряд недостатков, среди которых:

- Дороговизна оборудования и расходных материалов, которые затрудняют использование для частных целей;

- Работа с газом всегда остается опасной для сварщика и окружающих;

- Процесс подготовки более сложный, чем в ручной дуговой сварке, а также вся конструкция оказывается более громоздкой и менее мобильной;

- Много параметров для выставления правильного режима;

- Многие газы оказываются вредными для здоровья человека.

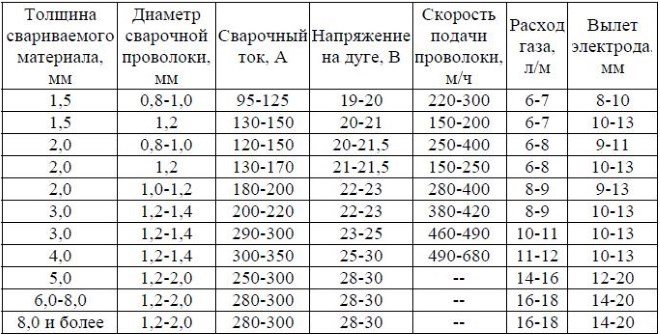

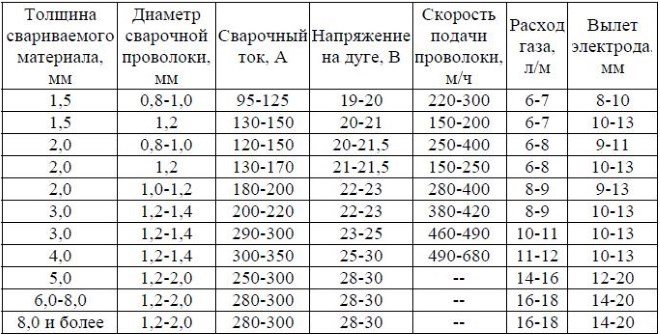

Режимы сварки

Режим напрямую зависит от того, какой именно металл будет свариваться, и какая его толщина. У каждого из них есть свои особенности, но в среднем можно вывести общие положения, на которые стоит ориентироваться, чтобы получить надежный и качественный шов. Основные режимы сваривания приведены в таблице.

| Толщина, мм | Диаметр проволоки, мм | Величина тока, А | Напряжение, В | Скорость подачи проволоки, м/ч | Расход газа |

| 1,5 | 0,8 | 120 | 19 | 150 | 6 |

| 1,7 | 1 | 150 | 20 | 200 | 7 |

| 2 | 1,2 | 170 | 21 | 250 | 10 |

| 3 | 1,4 | 200 | 22 | 490 | 12 |

| 4-5 | 1,6 | 250 | 25 | 680 | 14 |

| 6 и более | 1,6 | 300 | 30 | 700 | 16 |

Принцип работы и отличительные особенности

Сварка при помощи полуавтоматического инвертора схода по принципу действия с электродуговой, так как она относится к одной из ее разновидностей. Основным температурным источником здесь выступает дуга. Только она образуется между основным металлом заготовки и неплавким вольфрамовым электродом.

«Важно!

Нужно проводить сварку не прерываясь, до того как кончится плавкий электрод, и швы получаются намного более длинными.»

Швы после полуавтоматической сварки с среде защитных газов

Для заполнения места соединения металлом используется сварочная проволока. Она подбирается под тот тип металла, с которым ведется работа. Проволока выполняет роль присадочного материала, как в электродуговой делает электрод, но при этом не проводит электричество. С учетом того, что она значительно тоньше обыкновенных электродов, то подается она намного быстрее.

За подачу отвечает специальное механизированное устройство, которое передает проволоку из мотка в сварочную ванну. В зависимости от модели аппарата, оно может иметь несколько скоростей. Данное устройство, которое объединяет в себе также горелку и держак электрода, является главной особенностью такой технологии. Оно не встречается в других аппаратах, но существенно облегчает процесс длительной работы. Правильная настройка режимов подачи дает возможность не отвлекаться на поставку расходного материала.

Используемые защитные газы

Полуавтоматическая сварка без углекислого газа может проводиться, так как существует целый набор различных вариантов. Среди самых популярных:

- Аргон – обеспечивает очень высокий уровень защиты, так как он нейтрален ко многим металлам и средам. Несмотря на высокие показатели качества при сварке им, он оказывается наиболее вредным для организма человека. При этом он не образует взрывчатую смесь с воздухом;

- Гелий – данный газ не столь часто используется. Но также востребован. Они часто участвует в виде одного из компонентов газовых смесей. Бывает чистый и технический газ, каждый из которых применяется для своих целей.

- Водород – является горючим газом. Чаще все используется в специальной водородной сварке. Его содержат в баллонах зеленого цвета под большим давлением.

- Азот – чаще всего применяется при сварке меди. Газ без цвета и запаха, не горючий. Выделяют четыре сорта, которые классифицируются по чистоте содержания.

- Углекислота – не ядовитый газ, который тяжелее воздуха и благодаря этому отлично вытесняет все лишние компоненты атмосферы из сварочной ванны. Это относительно недорогой газ, который применяется для многих стандартных работ при сварке.

Активированная проволока

Этот сварочный материал по составу близок к порошковой проволоке, но в него добавлены специальные присадки, оптимизирующие параметры в области сварочной ванны и препятствующие разрушению металла во время сварки и после нее. Конструктивно активированная проволока устроена иначе, чем порошковая. Процентное содержание добавок существенно меньше и не превышает 6-8 % от общей погонной массы. Присадки при этом не засыпаются в полости, а встраиваются в тело проволоки в виде тонких каналов, и материал объединяет в себе достоинства проволоки сплошного сечения и порошковой проволоки. По причине малой доли присадок сварку такой проволокой возможно вести только в атмосфере инертного газа.

Присадками являются легко ионизируемые соединения легких металлов и шлакообразующие составляющие, улучшающие ситуацию со стабильностью рабочих параметров сварочной ванны. Они повышаю стабильность электрической дуги.

Можно сформулировать следующие достоинства активированной проволоки:

- Широкий спектр совместимого оборудования. Проволока, в отличие от порошковой, допускает перегибы и не требует специализированных подающих устройств.

- Высокое качество шва за счет понижения поверхностного натяжения соединяемых заготовок и низкого насыщения водородом.

- Снижение потребляемого тока за счет защиты области сварки от чрезмерной теплопотери.

Сварочная проволока

Главным минусом активированной проволоки считается необходимость применения газа. Это увеличивает трудоемкость и себестоимость операции.

Эффективное применение полуавтоматической сварки

Необходимо следить, чтобы подача сварочной проволоки в зону дуги происходила именно с той скоростью, которая требуется для данного процесса. Это обеспечит стабильность сварки. При любом прерывании подачи проволоки произойдет обрывание дуги, что приведет к снижению качества шва и другим, еще более негативным последствиям, таким как прожог шва, оплавление наконечника электрода и другие дефекты и отказы работы оборудования.

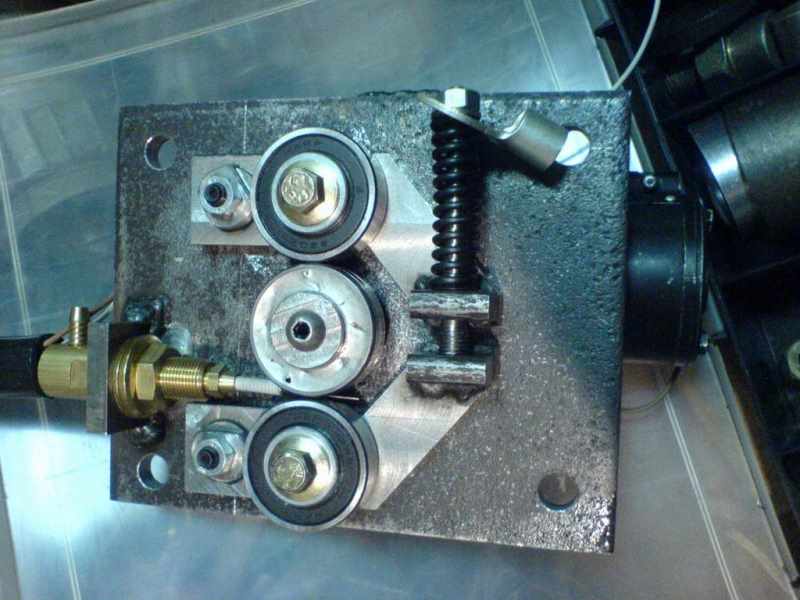

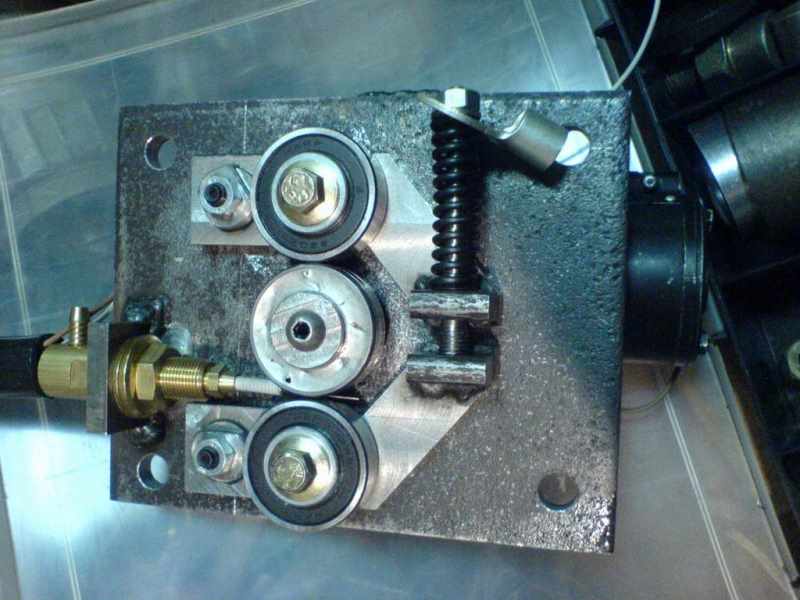

Для гарантии качественной подачи перед работой необходимо проверить состояние ведущих роликов: на подающем должна присутствовать V-образная канавка, ширина которой обязана совпадать с диаметром проволоки. Необходимо убедиться в отсутствии износа и визуально проверить состояние ее поверхностей.

Часто при плохой подаче сварщики производят зажим ведущих роликов, но это приводит только к еще большему ухудшению подачи, а, возможно, и к деформации проволоки и к порче направляющего канала горелки.

В процессе сварки проволока проходит через горелку по направляющему каналу, который со временем загрязняется и изнашивается. По этой причине сопротивление подачи электрода возрастает, что может привести к полной остановке движения сварочной проволоки.

Чтобы этого избежать, необходимо следить за такими изменениями, а при смене направляющего канала следует быть особо внимательным, так как при несоответствии внешнего и внутренних диаметров или длины может появиться серьезное нарушение подачи. Иначе говоря, если не учитывать такие моменты, то весь смысл замены приведет к «нулевым» результатам и хорошего качества сварки не добиться.

Чтобы преждевременный износ направляющего канала и загрязнение проволоки происходили намного реже, следует выбирать модели полуавтоматических установок с закрытым механизмом подачи. При таком подходе проволока будет намного лучше защищена от попадания влаги, пыли, окислений и т. д.

Необходимо упомянуть и про контактный наконечник горелки, предназначенный для подачи сварочного тока к электроду. Для выполнения сварки высокого качества необходимо использовать проволоку без всяких дефектов, а также следить за ее надежным контактом с наконечником и его степенью износа, при необходимости своевременно производить замену.

Подобные, на первый взгляд, мелочи, могут очень сильно отразиться на качестве сварного соединения, применяемого при автоматической сварке. Поддержание оборудования в хорошем состоянии станет залогом получения качественных деталей, а при плохом уходе будут постоянно возникать какие-нибудь неисправности и бракованные изделия.

Лучшая сварочная проволока сплошного сечения

Сплошная проволока используется при работе с высокоуглеродистыми и низколегированными конструкционными сталями. Применяется в двух вариантах

- Омедненная.

- Неомедненная.

Омедненная проволока для сварки

Омедненная существенно улучшает коррозионную стойкость шва, однако во время сварки насыщает воздух вредными для здоровья парами меди. В целях охраны труда и создания благоприятных условий для работы все шире применяется неомедненная проволока, снабженная антикоррозионными покрытиями.

Проволока сварочная алюминиевая

Неомедненная проволока сплошного сечения также подразделяется по назначению для:

- высокоуглеродистых и низколегированных марок стали;

- высоколегированной и тугоплавкой стали;

- нержавейки;

- сплавов меди и алюминия.

Технология полуавтоматической сварки металлов

Благодаря полуавтоматическому методу удается накладывать качественные швы даже на ржавый и оцинкованный металл. При работе с заготовками из сложно свариваемых материалов добиться наиболее крепкого и равномерного соединения удается за счет использования медной либо алюминиевой проволоки.

Перед сваркой в защитном газе либо с использованием флюса необходимо произвести подготовку, а именно:

- очистить и обезжирить обрабатываемые области при помощи растворителя;

- убедиться в исправности газового оборудования;

- сделать пробный шов, чтобы скорректировать настройки техники;

- подобрать силу тока и напряжение.

Полуавтоматическая сварка металлов в среде защитного газа считается самой простой из способов работы. Для нее может использоваться углекислый газ, гелий, азот, аргон. Отметим, что принцип действия сварщика не зависит от выбора газа.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Неопытные специалисты обычно отдают предпочтение углекислому газу, низкая цена которого сочетается с достаточно хорошими параметрами.

VT-metall предлагает услуги:

Основные достоинства полуавтоматической сварки в среде CO2:

- сохранение внешнего вида изделия;

- возможность обработки даже труднодоступных зон;

- малое количество отходов;

- прочный и тонкий шов;

- небольшие временные затраты.

Данная технология относится к наиболее простым методам скрепления изделий из металла. Но нужно понимать, что на качестве шва могут отразиться:

- метод ведения проволоки;

- расстояние между скрепляемыми заготовками;

- соблюдение техники.

Полуавтоматическая сварка металлов без газа представляет собой альтернативный вариант, позволяющий избежать образования окислов и контролировать формирование прочного шва.

Отличие безгазовой сварки состоит в том, что при ней происходит прямая подача тока, используется порошковая/флюсовая проволока. Принцип действия таков: проволока сгорает, формируется газовая среда, позволяющая сохранить качество работ на необходимом уровне.

Безгазовая полуавтоматическая сварка предполагает такие этапы:

- приобретение сварочной стальной проволоки с флюсом;

- включение подачи проволоки;

- поворот переключателя в положение «Включение»;

- закладка флюса в воронку;

- открытие защитной заслонки для выпуска флюса;

- запуск прибора;

- ожидание электрической дуги;

- соединение деталей.

Немаловажно, что полуавтоматическая технология дает возможность сваривать в среде аргона заготовки из алюминия, несмотря на нестандартные качества данного металла. В инертной атмосфере после разрушения оксидной алюминиевой пленки не происходит ее повторного образования, а значит, ничто не мешает сварке.

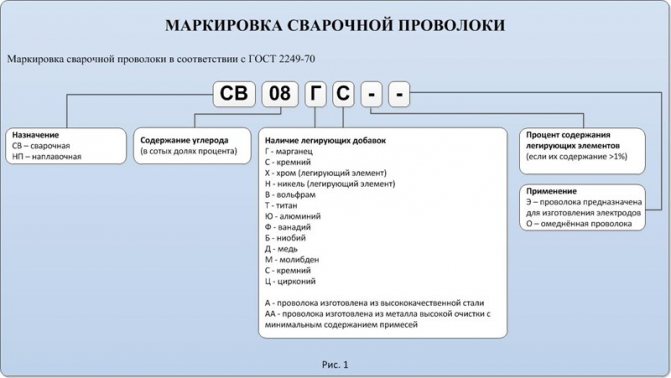

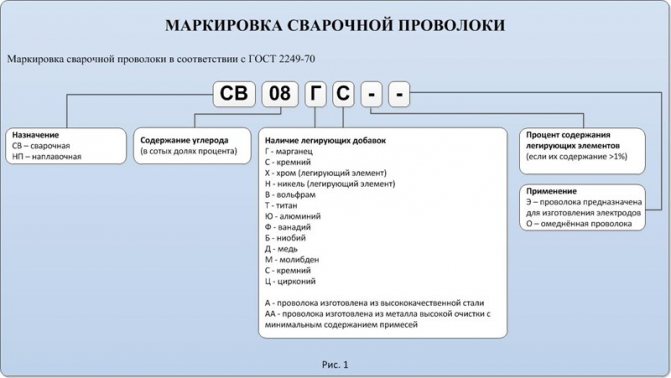

Типы и маркировка проволоки для сварки

Стандарты РФ описывают около 80 различных марок сварной проволоки. Однако на практике широко применяются не больше десятка.

Маркировка сварочной проволоки

Оставшиеся марки — это узкоспециализированные материалы для специальных и довольно редких применений, таких, как:

- изготовление атомных реакторов, внутрикорпусных устройств и компонентов ядерной энергетики;

- аэрокосмическая промышленность;

- специальное кораблестроение, включая корпуса подводных лодок и бронирование;

- оборудование для добычи, транспортировки и переработки нефти и газа;

- корпуса и оборудование для химических реакторов;

- другие отрасли высоких технологий.

Обозначение проволоки состоит из нескольких групп цифр и символов:

- диаметра в миллиметрах;

- назначения:

- собственно для сварки «Св»;

- для наплавки — « Нп».

- содержание углерода в сотых процента;

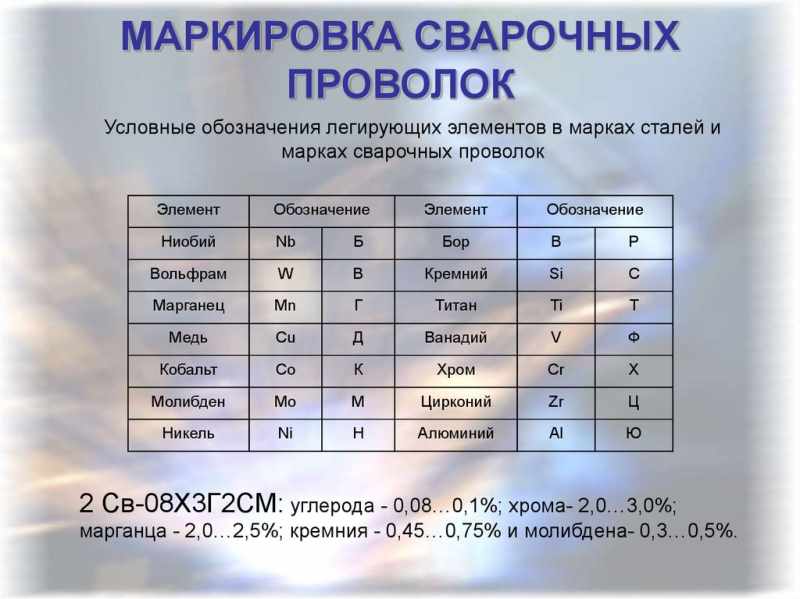

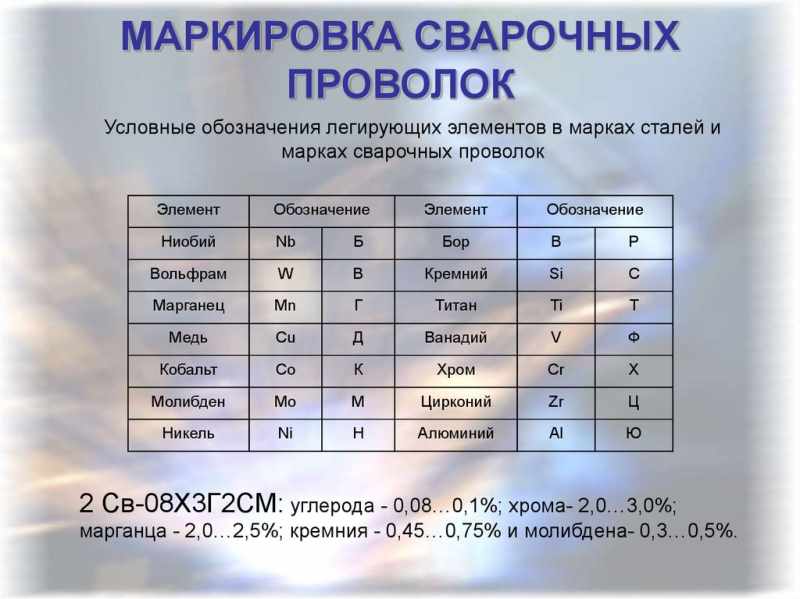

Условные обозначения легирующих элементов

- содержания легирующих присадок в процентах, если содержание меньше 1%- то оно не указывается:

- Х-хром.

- Н-никель.

- М – молибден.

- С – кремний.

- Н – никель.

- Х – хром.

- Ц – цирконий.

- Г – марганец.

- А — азот.

- В — вольфрам.

- Т — титан.

- Ю. — алюминий.

- Ф — ванадий.

- Б — ниобий.

- Д — медь.

- С — кремний.

- Требования к чистоте материала.

- А — очищенный.

- АА — особой чистоты.

- Способ выплавки.

- ВИ — вакуумно-индукционный.

- ВД — вакуумно-дуговой. Ш. — электрошлаковый.

- Для производства электродов — литера Э.

- Омедненная — литера О.

- Ссылка на ГОСТ.

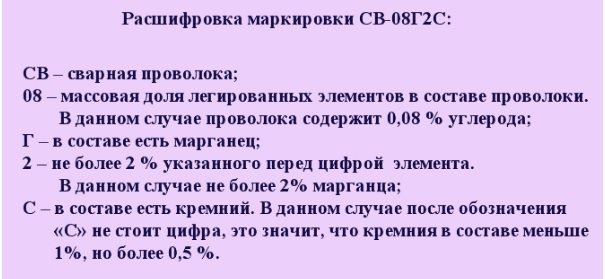

Так, например, из обозначения можно узнать, что марка Св-08Г2С содержит 0,08% углерода, 2% марганца и кремний менее 1%. Эта присадочная проволока подходит для газовой сварки легированной стали.

Маркировка марки Св-08Г2С

Ведущие мировые производители сварочной проволоки- ESAB, Autrod и другие применяют свои собственные системы обозначений, соответствующие американским или европейским стандартам. Дилеры этих компаний всегда имеют наготове таблицы соответствия их марок маркам, предусмотренных ГОСТ.

Диаметры сварочной проволоки

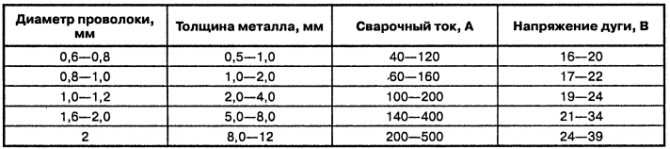

Сварочная проволока общего назначения выпускается диаметрами 0,3 до 12 мм. Наиболее широко в обиходе используются диаметры от 0,8 до 2 мм.

Так, например, проволока в 2 мм позволяет сваривать металл от 3 до 5 мм толщиной. Еще один параметр для выбора — это режим сварки, прежде всего сила тока. Для подборки толщины сварочной проволоки существуют специальные таблицы.

Основные параметры сварки

Важно помнить, что если в вашей питающей электросети пониженное или нестабильное напряжение, то диаметр сварочной проволоки лучше уменьшить, чтобы избежать непроварки.

Нюансы полуавтоматической сварки некоторых металлов

1. Сварка толстых металлов.

Работа устройств для сварки деталей из толстых металлов базируется на использовании высокой плотности тока – таким образом достигаются глубокое плавление материала и достаточная прочность шва. Данный принцип идеален для обработки жестких металлических конструкций, изделий из марок стали с высокими показателями теплоустойчивости и прочности.

Нужно понимать, что при сварке изделий из металлов, устойчивых к перепадам температуры, нередко происходит снижение их прочностных характеристик. Дело в том, что в зоне нагрева появляются микроскопические трещины, из-за которых стать становится более мягкой. Чтобы избежать такого эффекта, при обработке толстых металлов принимают дополнительные меры для защиты металлической конструкции от разупрочнения.

Помните, что в процессе сварки толстого металла полуавтоматом в изделии нередко появляются трещины. Кроме того, может быть поврежден антикоррозийный слой, со временем на конструкции появятся очаги ржавчины. Предотвратить это позволяет специальное покрытие – за счет такой обработки после сварки вы защите предмет от коррозии.

Контроль расхода сварочной проволоки

Для того чтобы управлять себестоимостью сварочных работ, требуется контролировать расход проволоки.

Ключевыми факторами, определяющими расход, являются:

- химический состав металла;

- диаметр и качество проволоки;

- характеристики сварочного агрегата;

- использование защитного газа.

Широко применяемым нормативом расхода сварочного материала, в зависимости от протяженности швов и сложности изделия, считается 1-2% от его общей массы. К этому количеству добавляют 6 % на угар и потери проволоки

Особенности сварки в углекислоте

Сваривание металлов в среде СО2 выполняют постоянным током обратной полярности. Если сварку производить постоянным током прямой полярности, то это отрицательно сказывается на стабильности электрической дуги, в результате появляется дефект формирования формы шва и электродный металл расходуется на угар и разбрызгивание.

Но если выполняется е сварка, а наплавка, то рекомендуется использовать именно прямую полярность тока, т.к коэффициент наплавки у него в 1,6-1,8 раза выше, чем у тока обратной полярности.

Сварку можно выполнять и на переменном токе. В этом случае в сварочную цепь необходимо включить осциллятор. Источниками постоянного сварочного тока являются преобразователи тока с жёсткой характеристикой.

Современные механизмы и скорость подачи сварочной проволоки

Современные полуавтоматические агрегаты подразделяются по виду сварки:

- в инертных газах;

- с помощью порошковой проволоки;

- под флюсом;

- универсальные.

Агрегаты для работы с инертным газом снабжаются автоматическим клапаном, отсекающим подачу газа при остановке сварки. Агрегаты для работы под флюсом комплектуются горелкой с воронкой. Они используют более толстую проволоку, поэтому обладают усиленным механизмом подачи.

В зависимости от производительности, продолжительности непрерывной работы и ресурса агрегаты разделяются на:

- Бытовые.

- Полупрофессиональные.

- Профессиональные.

По степени своей мобильности сварочные полуавтоматы делятся на переносные, передвижные и стационарные.

Индустриальные агрегаты выполняют с трехфазным питанием. Они могут круглосуточно работать без отключения на охлаждение и позволяют проваривать высококачественные, прочные и ровные швы.

Агрегаты для работы с порошковой проволокой снабжены улучшенным механизмом подачи, не допускающим деформаций и заломов хрупкой проволоки. Универсальные полуавтоматы располагают дополнительной оснасткой:

- сварочными горелками;

- специальными форсунками;

- улучшенными роликами подачи.

что позволяет применять их во многих режимах работы

Подающий механизм (протяжка) сварочного полуавтомата

В систему подачи проволоки входят:

- Электродвигатель.

- Трансмиссия.

- Армированная трубка.

- Подающие ролики.

По отношению к горелке подающая система может быть тянущей, толкающей или тянуще-толкающей. В толкающей системе ролики размещены возле входа шланга горелки и выталкивают проволоку в ее канал. С тянущей системе подачи ролики размещаются непосредственно в горелке. Это утяжеляет горелку, но повышает стабильность подачи проволоки и снижает вероятность деформации и заломов. Тянуще – толкающую подачу используют при большой длине армированного шланга в профессиональных распределенных сварочных постах.

Применяется два способа регулировки скорости подачи. В первом используется трехфазный асинхронный электродвигатель, и скорость регулируется ступенчато, переключением передач в коробке, напоминающей автомобильную. Второй вариант применяется в тех случаях, когда важно обеспечить очень тонкую подстройку скорости подачи, например, при сварке тонких листов металла. Электродвигатель применяют на постоянном токе, а скорость его вращения регулируется электронной схемой с точностью до нескольких оборотов в минуту.

Металлообработка и углекислый газ

У нас не получится в деталях рассказать обо всех моментах, которые есть в полуавтоматической сварке в области защитного газа азота. Мы поговорим о работе в углекислотах.

Такой метод за последние 15 лет стал популярным и эффективным. Стоит взять эту информацию на вооружение.

Выбор проволоки для сварки

Этот момент очень важный при металлообработке в среде углекислого газа. Если взять деталь, в составе которой небольшое количество углерода – она рискует окислиться. Чтобы этого не произошло, необходимо использовать провода с марганцем и кремнием в составе.

Не забывайте об этом, если хотите получить хорошую работу! Возникает необходимость варки легированного сплава – применяйте специальную проволоку. Далее мы расскажем об известных марках проводов для сварки этих видов металла.

Готовим металл к обработке

Хотите, чтобы шов был ровным и красивым, правильно? Для этого стоит заняться подготовкой металлических конструкций. Для начала почистите детали от проявлений коррозии, а также от краски и грязи.

Если остались масляные следы – их также необходимо убрать. В том случае, когда детали загрязнены немного, можно применить ветошь. Если длительной очистки не избежать – используйте специальную щетку из металла.

Не забудьте удалить жир со всей поверхности конструкции. Это можно сделать, используя специальные очистные средства.

Выбор режим работы

Если вы выбрали правильный режим сварки – то уже сделали 50% работы на пути к получению сварочного соединения. Этот момент нужно продумать тщательно, чтобы потом не пришлось начинать всё заново.

Режим металлообработки – это совокупность некоторых настроек, которые установлены на аппарате. Они полностью зависят от того, какой тип работ вам нужно выполнить.

Говоря о сварке при помощи агрегата с работой углекислот настройки будут выглядеть таким образом:

- Род и полярность тока. Как правило, работает статичный ток возвратной полярности. В случае с прямой полярностью вы можете получить нестабильное горение дуги. Хотите применить переменное электричество вместо постоянного? Поставьте в цепь осциллятор, которая поможет механизму работать корректно.

- Диаметр проводов. Показания напрямую зависят от толщины металла, который придется обрабатывать. Для тонкой конструкции подойдут тонкие провода, и наоборот. Сила электричества при этом выбирается в зависимости от диаметра провод. Принцип такой: сила электричества при сварке прямо пропорциональна глубине провара. Скорость работ при этом будет соответствовать этой же формуле.

- Напряжение арки. Оно зависит от длины этой арки. Сила тока будет определять установленное напряжение. Настраивать этот показатель достаточно просто. С увеличением напряжения возрастает показатель глубины провара. Ширина соединений при этом также становится больше. Если вы будете знать эти показатели – вам удастся определить необходимое напряжение арки.

- Скорость введения проволоки. Этот показатель можно определить только путем опыта. Помните, что арка должна прогорать стабильно, а проволока должна медленно топиться. Начинающий мастер обычно применяет агрегаты, которые регулируют скорость подачи проводов в автоматическом режиме.

- Вылет провода. Этот момент также определяется путем частых работ. Вылет не должен быть либо большим, либо маленьким. В первом случае дуга прогорает нестабильно. Швы получаются неровными и кривыми. Во втором случае вы лишитесь возможности контролировать сварочный процесс, потому что он будет проходить довольно быстро.

Преимущества и недостатки

Главным преимуществом сварочной проволоки является высокое качество получаемого шва сварщиком средней или даже начальной квалификации с небольшим опытом работы. Чтобы получить сопоставимое качество с помощью традиционных палочных электродов, необходим сварщик высокой квалификации с большим наработанным навыком сварки.

Второй неоспоримый плюс – это возможность длительной работы без перерывов на смену электрода, что обеспечивает проварку длинных швов за один прием и повышает как техническое качество, так и эстетическое впечатление от шва.

Еще одно важное преимущество — простота и удобство работы в атмосфере защитных газов. При сварке обычными электродами пришлось бы помещать изделие и сварщика в изолирующем противогазе в герметичную камеру, многократно повысив трудоемкость работы и расход газа.

Недостатком метода является высокая стоимость материалов и оборудования, однако с учетом меньшей потребной квалификации сварщика и меньшей трудоемкости себестоимость погонного метра сварки оказывается ниже.

Свойства и свариваемость нержавейки

Стали, относящиеся к категории нержавеющих, являются трудно свариваемым материалом, что объясняется рядом их физических и химических характеристик. Решив варить нержавейку полуавтоматом, вы должны учитывать ряд важных параметров. Только в таком случае можно рассчитывать на то, что полученное сварное соединение будет отличаться требуемым качеством и надежностью.

По сравнению со сталями других категорий, нержавейка отличается достаточно низкой (в среднем в два раза) теплопроводностью. Из-за этого тепло из сварочной зоны отводится очень плохо, в результате металл подвергается значительному перегреву, что отрицательно сказывается на его коррозионной устойчивости. Чтобы избежать таких негативных последствий, сварка нержавейки с помощью полуавтомата выполняется на пониженном токе (на 15–20%), а соединяемые детали подвергают дополнительному охлаждению.

Ориентировочные режимы полуавтоматической сварки в среде защитного газа

При значительном нагреве (свыше 500°) на границах кристаллической решетки нержавеющего металла формируются карбидные соединения, которые становятся причиной возникновения такого явления, как межкристаллитная коррозия. В результате происходит расслоение внутренней структуры металла и развиваются коррозионные процессы. Чтобы избежать этого, прибегают к более интенсивному охлаждению соединяемых изделий, для чего может использоваться обычная вода.

Варить нержавейку (в том числе и в среде защитного газа) сложно еще и потому, что она имеет склонность к тепловому расширению. Значительное расширение соединяемых изделий, происходящее в процессе сварки полуавтоматом, приводит к образованию трещин как в сварном шве, так и в основном металле. Между тем можно избежать такого явления, если между свариваемыми деталями оставлять более широкий зазор.

Качественный сварной шов нержавейки может быть слегка сероватым, но не темным

Нержавеющая сталь из-за особенностей своего химического состава отличается достаточно высоким электрическим сопротивлением, что становится причиной значительного нагрева электродов, используемых для выполнения сварки полуавтоматом. В связи с этим для сварки нержавейки применяют электроды, изготовленные из проволоки с определенным химическим составом, а длина прутков, если в их состав входят хром и никель, не должна превышать 350 мм.

Сварка нержавеющей стали

Осуществляется в защитной атмосфере аргона ввиду повышенной химической активности нержавеющей стали в нагретом и расплавленном состоянии.

Кроме того, большая литейная усадка, а также пониженная электропроводность и теплопроводность нержавейки приводит к необходимости выбора специальных режимов сварки.

Проволока для сварки нержавейки

Для сварки нержавейки применяется проволока полного сечения из высоколегированных сталей, подбираемая по сходству состава со свариваемым материалом. Для особо ответственных изделий используют вольфрамовую проволоку.

Проволока для сварки нержавейки

Порошковая проволока также используется для сваривания нержавеющих сталей без подачи защитного газа из баллона.

Выбор газа

В качестве защитной атмосферы используются либо аргон, либо углекислый газ.

Иногда для удешевления операции в качестве газа выбирают ацетилен, но он взрывоопасен и требует большого опыта от сварщика.

Применение порошковой проволоки позволяет обойтись без газа, но такой режим также требует высокой квалификации и не рекомендован для особо ответственных изделий.

Технология сварки нержавеющей стали в среде углекислого газа

В ходе сварки нержавеющих сталей нужно следить за выполнением следующих условий:

- Использовать режим обратной полярности.

- Не допускать вылет проволоки более сантиметра.

- Следить за расходом газа, он должен быть от 6 до12 м3 в минуту.

- Применять осушитель — медный купорос.

- Использовать меловой раствор в качестве защиты от брызг.

- Вести горелку плавно, без рывков.

- Отступать от края детали не менее чем на 5 см.

Подготовка металла

- Необходимо стальной щеткой зачистить свариваемые кромки и окружающую их зону от загрязнений.

- Обезжирить поверхностей уайт-спиритом или специальным растворителем.

- Обработать поверхность специальным средством от брызг металла. Это поможет до минимума сократить операцию зачистки после операции.

- Добиться сварочного зазора, достаточного для компенсации усадки.

Техническая схема сварки

По причине малой теплопроводности нержавеющей стали, чтобы избежать перегрева зоны сварки, используют значения рабочего тока на 15-20% ниже, чем при сварке обычных конструкционных сталей.

Техническая схема сварки

Кроме того, надо обеспечить минимальный сварочный зазор, достаточный для компенсации литейной усадки

Сварочный полуавтомат

Металлообработка в защитных газах осуществима под контролем полуавтоматического механизма. Последний считают отдельным аппаратом и одновременно целым комплексом механизмов. Речь идет о газовых баллонах.

Работа обычно проходит или на посте, на станке или без поста. Обычный полуавтомат для работы в среде защитного азота выглядит так: конструкция из источника электричества, устройства для подачи провода, светоча, кабеля, аппарата охлаждения, системы газоснабжения и других конструкций.

Назначение сварочного аппарата отличается зависимо от вида рабочего газа. MAG сварка использует активный азот, а MIG – пассивный. Первый тип сварки не может использовать газ второго типа, и наоборот.

Чтобы не думать – купите универсальный аппарат, способный работать с двумя видами газа. Вы увеличите свои возможности в сварочном деле.