Использование сварочного полуавтомата в сочетании с защитным газом — почти всегда выигрышный вариант. Благодаря такому комплекту оборудования вам становится доступна качественная и быстрая сварка сталей, алюминия, меди и прочих металлов. Но есть и особенности, которые сварщик должен учитывать перед тем, как выберет данный метод сварки.

Прежде всего, полный новичок вряд ли сможет выполнить работу качественно. Это связано не только с отсутствием опыта, но и с тем фактом, что полуавтомат нужно правильно настроить и выбрать необходимые расходники. Опытные мастера говорят: «Чтобы настроить режимы сварки полуавтоматом в среде защитных газов нужно потратить несколько лет на изучение литературы, ГОСТов и кропотливую работу. Без практики ничего не получится».

Мы полностью согласны с этим утверждением. Но не спешим сбрасывать со счетов начинающих сварщиков. Специально для них мы подготовили краткую статью, которая поможет разобрать с режимами сварки и начать применять полученную информацию на практике. При составлении этой статьи мы руководствовались не только собственным опытом, но и справочной литературой.

Основные параметры

Чтобы правильно подобрать режимы полуавтоматической сварки нужно четко понимать, из чего состоят эти режимы. Далее мы перечислим основные параметры режимов сварки, зная которые вы сможете правильно выбрать настройки полуавтомата.

Диаметр и марка проволоки

Начнем с диаметра проволоки. Он может колебаться в пределах от 0.5 до 3 миллиметров. Обычно, диаметр проволоки подбирается исходя из толщины свариваемого металла. Но в любом случае у каждого диаметра есть свои характерные признаки. Например, при работе с проволокой малого диаметра мастера отмечают более устойчивое горение дуги и меньший коэффициент разбрызгивания металла. А при работе с проволокой большего диаметра всегда требуется увеличивать силу тока.

Не стоит забывать и о марке применяемой проволоки. А точнее, металле, из которого проволока изготовлена и какие вещества входят в ее состав. Например, для сварки низкоуглеродистой или низколегированной стали рекомендуется использовать проволоку с раскислителями, а в составе должен присутствовать марганец и кремний.

Но, справедливости ради, в среде защитного газа зачастую либо легированную, либо высоколегированную сталь. В таких случаях используют проволоку, изготовленную из того же металла, что и деталь, которую нужно сварить. Обратите внимание на выбор проволоки, ведь при неправильном выборе шов может получиться пористым и хрупким.

Выбор силы тока в зависимости от диаметра электродов

Тонкий металл, толщиной не более 1 мм, сваривают электродами 1 мм, а сила тока при этом выставляется минимально возможных значений, в пределах 10-30 А. При сварке более толстого металла, до 2 мм, применяются электроды чуть большего диаметра, в 1,5 или 2 мм. Сила тока для сварки этими электродами выставляется в пределах 30-50 А.

Электродом 3 мм варят металл до 4 мм, а силу тока на инверторе выставляются в пределах 60-120 А. Для сварки металлов толщиной свыше 10 мм, уже используются куда более толстые электроды — 4 и 5 мм. Для нормального их использования, на сварочном аппарате приходится выставлять ток, более 120 А.

Таблицы

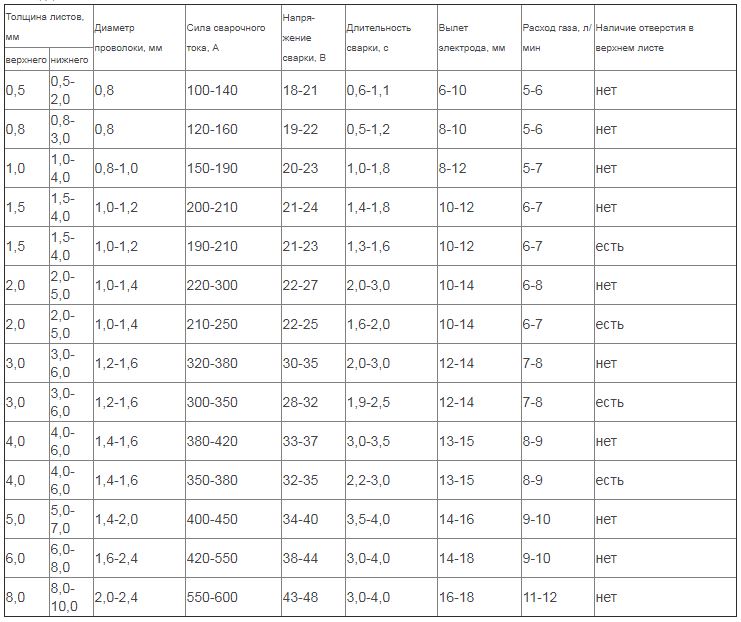

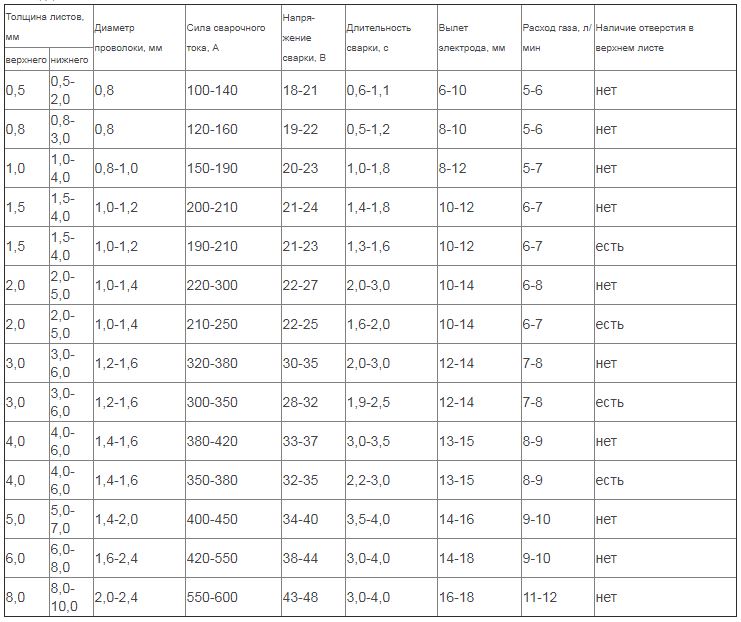

Да, опытные мастера с ходу способны подобрать правильный режим сварки, поскольку их опыт и знания позволяют. Но что делать новичкам? Им поможет специальная таблица для настройки режима. Точнее, таблицы, для каждого типа сварки. Но не стоит злоупотреблять готовыми настройками, экспериментируйте и не бойтесь применять на практике свой опыт.

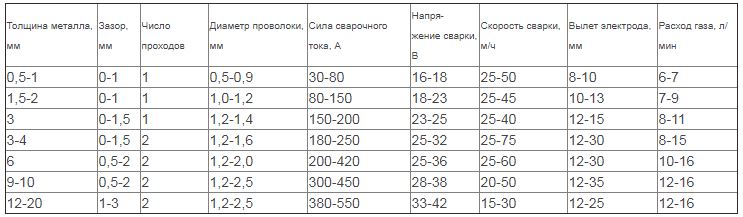

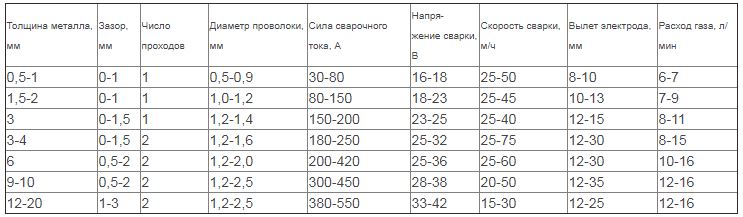

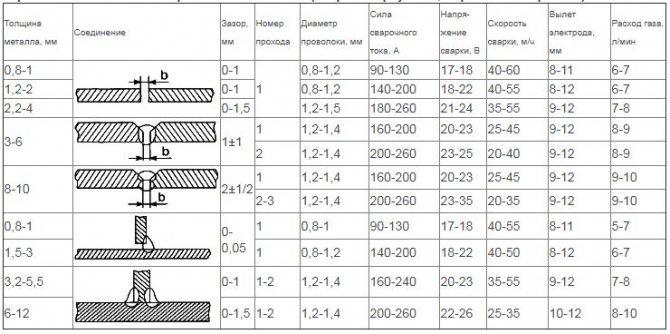

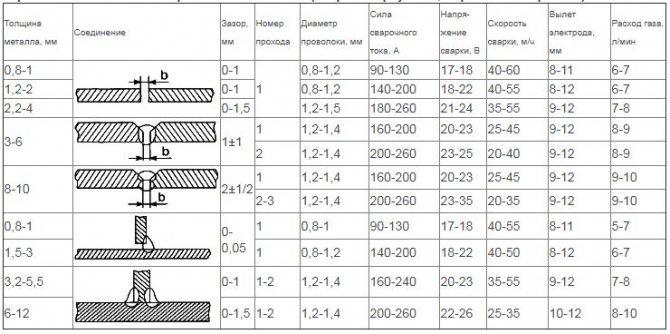

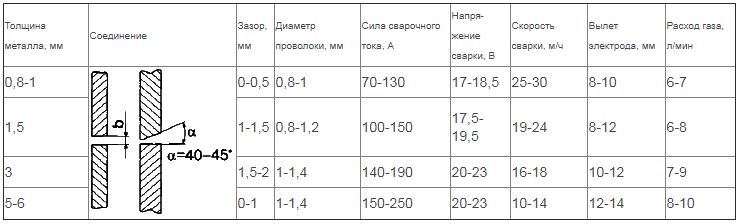

Таблица №1. Рекомендуемые настройки для формирования стыкового шва в нижнем пространственном положении и сварки низкоуглеродистой и низколегированной стали в среде защитного газа (углекислого газа, смеси углекислоты с кислородом, а также смеси аргона с углекислым газом) током обратной полярности.

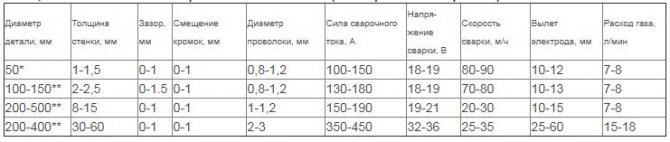

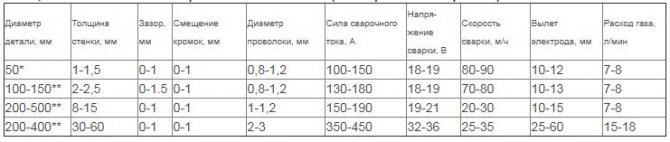

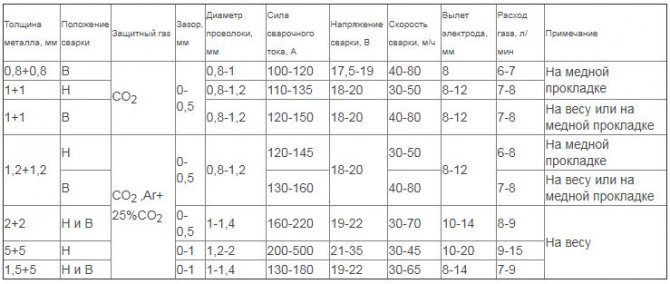

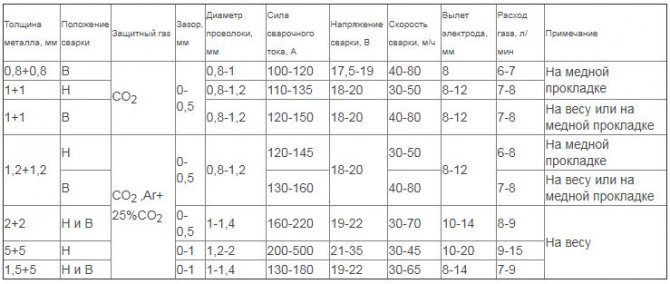

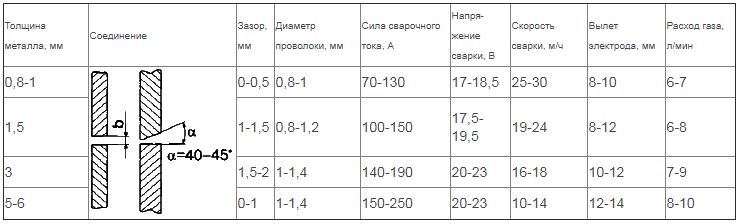

Таблица №2. Рекомендуемые настройки для формирования поворотно-стыковых соединений с применением углекислоты, смеси аргона с углекислотой и аргона с углекислотой и кислородом, ток обратной полярности.

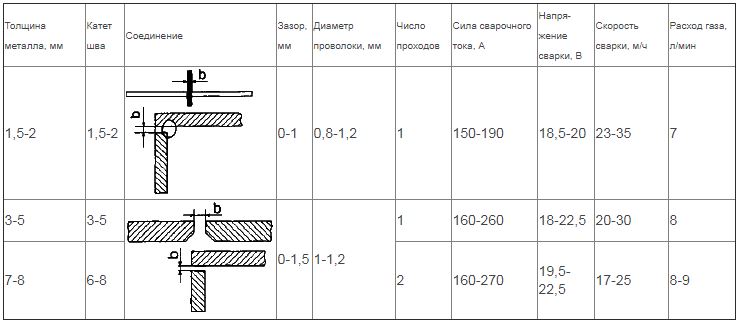

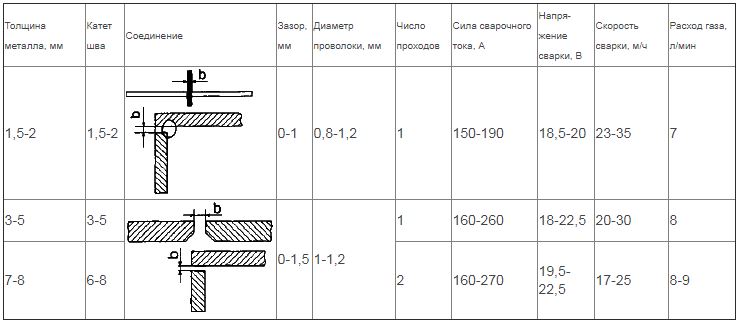

Таблица №3. Рекомендуемые настройки для формирования нахлесточного шва с током обратной полярности, с применением углекислого газа или смеси углекислоты с аргоном.

Таблица №4. Рекомендуемые настройки для сварки углеродистой стали, пространственное положение вертикальное, применяется обратная полярность, а также углекислый газ или смесь углекислоты с аргоном.

Таблица №5. Рекомендуемые настройки для формирования горизонтального соединения на обратной полярности, с использованием углекислого защитного газа.

Таблица №6. Рекомендуемые настройки для формирования потолочных швов на обратной полярности с применением углекислого газа.

Таблица №7. Рекомендуемые режимы сварки в углекислом газе методом «точка», работа с углеродистой сталью.

Выбор режима сварки

Выбор диаметра электрода

Диаметр выбирают с учетом многих факторов: толщины свариваемых изделий, пространственного положения шва, формы разделки кромок и вида соединения. Основным показателем является толщина металла. С неё и начинают выбор, используя остальные факторы в виде корректировок. Диаметр можно выбрать из таблицы, приведенной ниже. Все размеры даны в миллиметрах.

| Толщина свариваемого металла | Диаметр электрода |

| 1,5 | 1,6 |

| 2 | 2 |

| 3 | 3 |

| 4 — 5 | 3 — 4 |

| 6 — 8 | 4 |

| 9 — 12 | 4 — 5 |

| 13 — 15 | 5 |

| 16 — 20 | 5 и более |

При наличии разделанных кромок, корневой слой выполняется электродами диаметром 2,5 – 3,0 мм. Для потолочных швов чаще используют электроды диаметром 3,0 – 3,2 мм. Горизонтальные швы варятся в точном соответствии с табличными данными.

Сварочный ток

Величина сварочного тока рассчитывается по формуле I = K

Где:

I – сила сварочного тока в амперах;

K – коэффициент;

d – диаметр электрода в миллиметрах.

При проведении сваривания в вертикальном положении величину тока уменьшают на 10%, при потолочных швах ток уменьшают на 20% от вычисленной величины. Коэффициент К можно выбрать из таблицы:

| Диаметр электрода, мм | К , |

| 1 — 2 | 25 — 30 |

| 3 — 4 | 35 — 40 |

| 5 — 6 | 45 — 50 |

Скорость сварки

Какой бы ни была толщина свариваемых изделий, ширина шва рекомендуется равной 1,5 – 2 диаметра электрода. Учитывая то, что электрод подобран правильно, при такой ширине мы получим качественно сформированный шов. Слишком быстрое и слишком медленное ведение сварочного электрода вызывает непровар сварочного шва. В первом случае, это происходит из-за недостаточного прогрева рабочей зоны. Во – втором, из-за большого количества расплавленного металла, который будет экранировать дугу от свариваемого изделия.

В обычной практике скорость поддерживают исходя из вида сварочной ванны. Стандартная сварочная ванна имеет ширину до 14 мм и глубину до 6 мм. Значение длины не столь критично и лежит в большем диапазоне от 10 до 30 мм. Если следить за соблюдением вышеуказанных размеров и равномерно–непрерывным заполнением сварочной ванны расплавленным металлом, то можно гарантированно получить шов хорошего качества.

Род и полярность тока

Эти показатели выбирают в зависимости от того, каким способом будет вестись сварка, и какие материалы будут свариваться. Если к электроду подсоединяется «-» источника, то это называется прямой полярностью, если «+», то обратной. Сварка обратной полярностью применяется для соединения низкоуглеродистых и низколегированных сталей. При этом применяются электроды марок УОНИ 13/45 и УОНИ 13/55 с фтористо-кальциевым покрытием.

Прямая полярность применяется для наплавки, а также для сваривания тонких листов металла.

Содержание

- Сила тока

- Длина дуги (напряжение дуги)

- Скорость сварки

- Полярность тока

- Розжиг сварочной дуги

Начиная работать с ручной дуговой сваркой, необходимо правильно выбрать режим сварки. На качество сварного шва влияет множество параметров, которые подбираются непосредственно до начала работы:

- сила тока;

- длина дуги;

- скорость сварки;

- полярность тока;

- расположение шва в пространстве;

- диаметр электрода.

Выбор полярности и типа тока

Сварочные аппараты способны перевести бытовой переменный ток в постоянный. Важно не перепутать полярность. Она подразумевает подключение детали к «+», а электрода к «-». Специалист выбирает параметр режима, опираясь на свойства детали.

Для сварки чугунных деталей подойдет прямая полярность. Она же подходит для среднеуглеродистой стали толщиной 5 мм.

При соединении низкоуглеродистой стали и тонколистовых конструкций выбирают обратную полярность.

Тип покрытия электрода

Далее разберем какие типы обмазки электродов существуют, для каких свариваемых материалов и толщин металла используется та или иная обмазка, какие режимы сварки используются. Существует четыре основных типа покрытий: целлюлозный, основной, рутиловый, кислый. Кроме основных видов обмазки сердечника электрода существуют еще смешанные типы обмазки, например, кисло-рутиловая, рутилово-основная, рутилово-целлюлозная или рутиловая смешанная с железным порошком. Электрод маркируется в зависимости от типа обмазки (см. таблицу). Выбор покрытия выбирается исходя из требований к сварному шву и свариваемому материалу. При выборе можно руководствоваться следующими данными:

| Тип покрытия электрода, маркировка | Ток сварки | Пример марки электрода, назначение | Основные особенности |

| Целлюлозный, маркировка «Ц» | Постоянный, переменный | ВСЦ-4М – углеродистые и низколегированные стали | Подходят для ответственных конструкций, максимальная прочность сварного шва. |

| Основной, маркировка «Б» | Постоянный | УОНИ 13/55 – сваривание углеродистых и низколегированных сталей (обратная полярность сварки) | Подходят для ответственных конструкций, пластичность и прочность сварного шва. Требовательны к чистоте свариваемых поверхностей. |

| Рутиловый, маркировка «Р» | Постоянный, переменный | МП-3– сваривание углеродистых и низколегированных сталей. АНО – углеродистая сталь (трубопроводы) | Малое разбрызгивание металла, легкий поджиг, не высокие требования и величине напряжения холостого хода – 45-55 вольт |

| Кислый, маркировка «А» | Постоянный, переменный | ОММ-5, СМ-5, ЦМ-7, МЭЗ-4 Не рекомендуются для сваривания высоколегированных сталей | Высокая токсичность газа (нельзя варить в замкнутом помещении). Повышенное разбрызгивание. Не требовательны к чистоте поверхности – ржавчины и окалины |

В таблице приведены примеры марок электродов, опытный сварщик, как правило, при выборе руководствуются собственными предпочтениями. Для начинающего сварщика оптимальным выбором будет использование электродов с основной или рутиловой обмазкой — МП-3, АНО или УОНИ.

Сварочный ток

Ток обладает определяющими свойствами: родом, полярностью и силой. По роду ток подразделяется на постоянный и переменный. Полярность бывает прямая и обратная.

Большинство сварных аппаратов работают на постоянном токе. Отличие постоянного тока от переменного в том, что постоянный ток не изменяются по направлению и по величине. Тем самым он обеспечивает стабильность горения дуги. Единственный минус постоянного тока в процессе соединения металлов – это возможность появления эффекта магнитного дутья. Оно возникает при соединении больших конструкций, когда постороннее магнитное поле (от намагниченных изделий) воздействует на магнитное поле дуги. Дуга в этом случае начинает «выбегать» за пределы области нахождения шва и стабильность горения резко снижается. С данным минусом можно бороться путем

- ограждения места работы специальными экранами, защищающими от «лишних» магнитных полей

- заземления свариваемых поверхностей

- определить возможные варианты для использования переменного тока

Плюс работы на постоянном токе – стабильно горящая дуга и возможность выбора полярности. Прямую полярность называет еще электрод-отрицательной, обратную — электрод-положительной. Обратная полярность возникает при присоединении электрода к плюсу, а металл к минусу. При прямой полярности все наоборот. Отличие между полярностями в следующем. Законы физики гласят, что куда присоединить плюс, тот элемент и нагревается больше. Таким образом, при прямой полярности нагревается больше металлическое изделие. Эту полярность нужно использовать для соединения толстых деталей, так как для этого процесса как раз и нужно большее расплавление металла для получения хорошего шва. Если прямую полярность использовать на тонком изделии — оно «сгорит» и шов получится некачественным. Для тонких металлов проводят обратную полярность.

Величина силы тока определяется характеристиками конкретного сварочного аппарата. В современных моделях эти показатели указываются в инструкции. Если по каким-то причинам инструкция у вас отсутствует, тогда силу тока можно выбрать в зависимости от диаметра используемого электрода. Не допускается использование силы тока, которая больше подходящей конкретному электроду. В этом случае покрытие электрода, при каком осуществляется соединение, будет повреждено, дуга будет работать нестабильно. Использование слишком большого размера электрода также плохо влияет на процесс соединения металлов: плотность тока снижается, дуга «убегает», ее длина изменяется, сварной шов ровным и качественным не получается.