В этой статье пойдет речь о сварке полуавтоматом в среде защитного газа. Данный вид сварки является востребованным во время производства металлоконструкций и изделий в цеху, стационарно. Но сейчас существуют и мобильные полуавтоматические сварочные аппараты, с небольшими газовыми баллонами. Конечно, сварка полуавтоматом на улице имеет ряд минусов и ограничений, о них мы поговорим ниже.

Как правило, ПА сваривают металлические конструкции и изделия из черных и цветных металлов. Для того, что бы пользоваться таким видом сварки, необходимо знать особенности использования. Правильно подобрать сварочную проволоку, защитный газ, комплектующие и средства защиты.

Преимущества полуавтоматической сварки

На дворе 21-ый век, на смену ручной дуговой сварки плавящимся электродом, пришла полуавтоматическая в среде защитного газа. Сейчас, я хочу рассказать о преимуществах полуавтоматической сварки перед РДС. А таких не мало…:

- Высокая производительность. Не зря, данный вид сварки относится к полуавтоматической. То есть, половину работы за сварщика выполняет сварочный аппарат( Подача защитного газа, подача сварочной проволоки(это основные функции) ). Но современные полуавтоматические сварочные аппараты могут гораздо больше…

- Эстетичность сварного шва. Со шва нет необходимости сбивать шлаковую корку, соответственно, меньше загрязняется область проведения сварочных работ. Шов получается аккуратный, ровный.

- Простота освоения. Гораздо проще научиться пользоваться ПА, нежели РДС. Для того, что бы выполнять сварку полуавтоматом достаточно качественно и быстро, необходимо потратить гораздо меньше времени на тренировки…

- Возможность сваривать очень тонкий металл. То есть, полуавтоматом можно сваривать металлические заготовки толщиной 1мм и даже меньше. Добиться таких же результатов электродом гораздо сложнее, и тех, кто способен выполнить такую работу можно пересчитать по пальцам.

- Меньше зона термического влияния. А это значит, что при выполнении сварки, вероятность того, что изделие или конструкцию поведет гораздо ниже.

Скорость сварки

При полуавтоматической сварке скорость перемещения горелки устанавливает сварщик. Необходимо выбирать такую скорость при которой получается качественное формирование сварного шва. Толстостенные конструкции принято сваривать на высокой скорости формируя узкие швы. На высокой скорости сварки необходимо следить чтобы конец проволоки и металла шва не окислялся через выход из зоны защиты газа. На низкой скорости сварки ширина шва повышается из-за разрастания сварной ванны. Повышается способность образования пор.

Недостатки полуавтоматической сварки

Полуавтомат конечно не идеален и имеет ряд недостатков. Которые мы так же как и преимущества сравним с ручной дуговой сваркой.

- Ограниченная мобильность. А именно, с полуавтоматом, будет проблематично выполнять сварочные работы в ограниченном пространстве. То есть, если есть необходимость сварить что либо в каком то небольшом резервуаре, к которому ограничен подход.

- Погодные условия. То есть, когда вам нужно выполнить сварку на улице, вы должны брать во внимание наличие ветра. Ветер может снизить качество сварного шва за счет того, что сдует защитный газ во время сварки. Для того, что бы это избежать, необходимо увеличить рабочее давление газа. Тем самым, выходящий газ из сопла горелки, сможет противостоять ветру и выполнять свои прямые обязанности.

- Относительно высокая стоимость. Самый дешевый сварочный полуавтомат стоит на порядок выше, чем самый дешевый сварочный инвертор. А так же, для самого процесса сварки ПА вам понадобится газ и сварочная проволока, что тоже стоит денег, а для РДС только электроды.

Не удивительно, что имеются плюсы и минусы. Без сомнений, для стационарного производства металлоконструкций или изделий полуавтомат подходит на 100%.

Особенности проведения сварки

Сварка металла данным способом происходит за счет сложных химических реакций. В зону обработки поступает только диоксид углерода. В среде, где наблюдают высокие значения температуры, газ преобразуется на две составляющие – дикислород и угарный газ. В результате в зоне выполнения работ присутствует несколько газообразных веществ. Они защищают металл от негативного воздействия воздуха. При этом образовавшиеся газообразные соединения вступают в реакцию окисления с составляющими компонентами стальных изделий.

Схема процесса сварки в углекислом газе

Для нейтрализации негативного воздействия углекислого газа используется специальная сварочная проволока. Она содержит в составе марганец и кремний, которые намного активнее железа. Вначале именно они вступают в реакцию с газами, не допуская разрушения стали. В процессе сваривания металлов марганец и кремний преобразуются в легкоплавкие соединения. Они выступают на поверхность в виде твердого остатка.

В углекислом газе сварочные операции осуществляются при постоянном токе. Его полярность должна быть обратной, а не прямой. Это объясняется тем, что при таких условиях ухудшается качества электродуги. В результате происходит деформация сварного шва и увеличивается расход электродов.

Но когда выполняется наплавка металла, постоянный ток с прямой полярностью будет более эффективным. Его коэффициент наплавления почти в 2 раза больше, если сравнивать со значениями, полученными при работе с обратной полярностью. Допустима сварка с непостоянным током. Для этого необходимо использовать осциллятор.

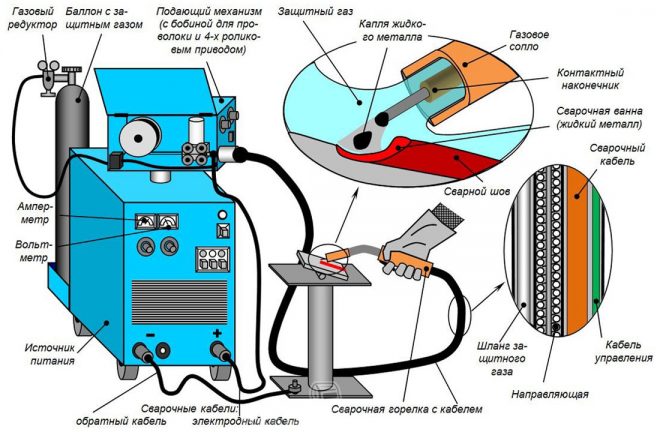

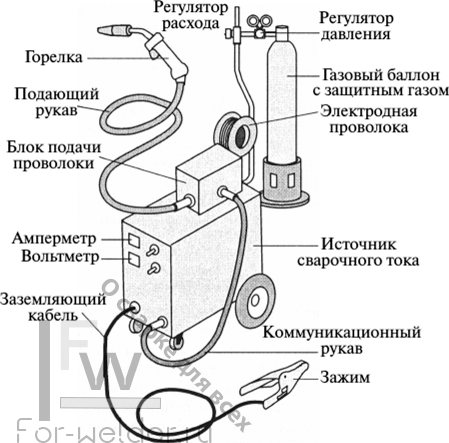

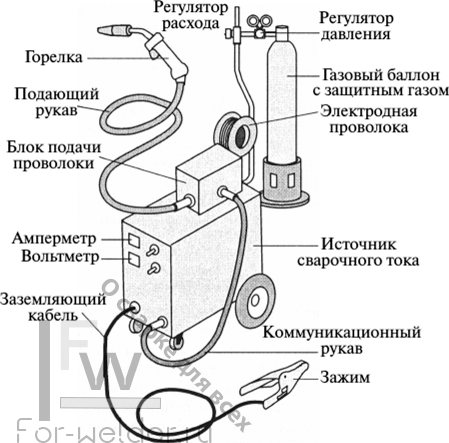

Устройство сварочного полуавтомата

Как и любое другое оборудование, сварочный полуавтомат имеет определенное устройство и состоит из нескольких комплектующих. О чем сейчас и пойдет речь.

Из чего состоит сварочный полуавтомат

Сварка полуавтоматом не может быть возможной без наличия ниже перечисленных элементов.

- Главный корпус

- Сварочный рукав.

- Сварочная горелка

- Газовый баллон с редуктором и шлангами

Главный корпус, устройство.

Главный корпус, то есть, сам аппарат полуавтоматической сварки. Содержит в себе источник питания, механизм подачи проволоки и газа, а так же, устройство настройки. В некоторых случаях может быть и дисплей с изображением настроек и рекомендациями.

Обратите внимание на полезную рубрику нашего сайта — безопасность. Не забудьте её посетить!)

Администрация

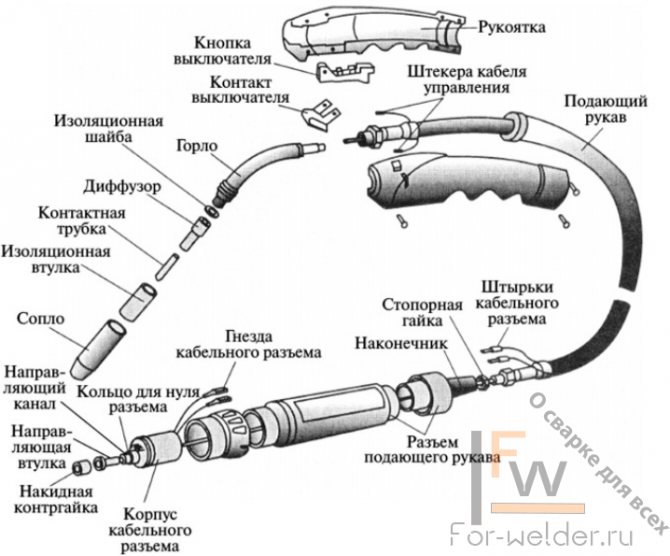

Устройство сварочного рукава

Устройство сварочного рукава полуавтоматической сварки на порядок сложнее рукава для РДС. Он содержит канал для транспортировки защитного газа, отдельный канал для сварочной проволоки и сварочные кабеля для возбуждения сварочной дуги. Все это в совокупности называется сварочным рукавом для полуавтоматической сварки.

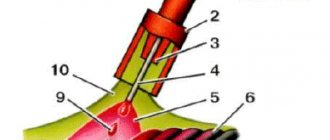

Устройство сварочной горелки

Сварочная горелка состоит из нескольких составных частей.

- Пружина для предотвращения излома сварочного рукава

- Рукоятка

- Кнопка приводящая в действие сварочную горелку

- Мундштук(в простонародье «гусак»)

- Направляющая для газа

- Держатель наконечника с изоляционной шайбой

- Токоподводящий наконечник

- Коническое сопло

Устройство газового баллона

Баллоны для полуавтоматической сварки в среде защитного газа изготавливаются из бесшовной трубы, имеют закатное дно. Так же, баллоны для углекислого газа или смеси углекислого газа и аргона оснащены, так называемым, башмаком. Он необходим для хранения газа в вертикальном положении. Так же, оснащаются баллоны запорным вентилем. Более того, баллоны нельзя эксплуатировать без наличия актуального паспорта баллона, который выбивается в верхней его части и содержит важную информацию.

Устройство редуктора

Редуктор для газового баллона полуавтоматической сварки неотъемлемая часть, при сварке в среде защитных газов. При помощи данного устройства выполняется регулировка рабочего давления газа.

- Клапан впуска газа

- Уплотнитель

- Камера с мембраной регулировки

- Клапан подачи газа

- Штуцер

- Основной корпус

- Манометр основного давления на входе

- Манометр рабочего давления на выходе

- Запорный вентиль

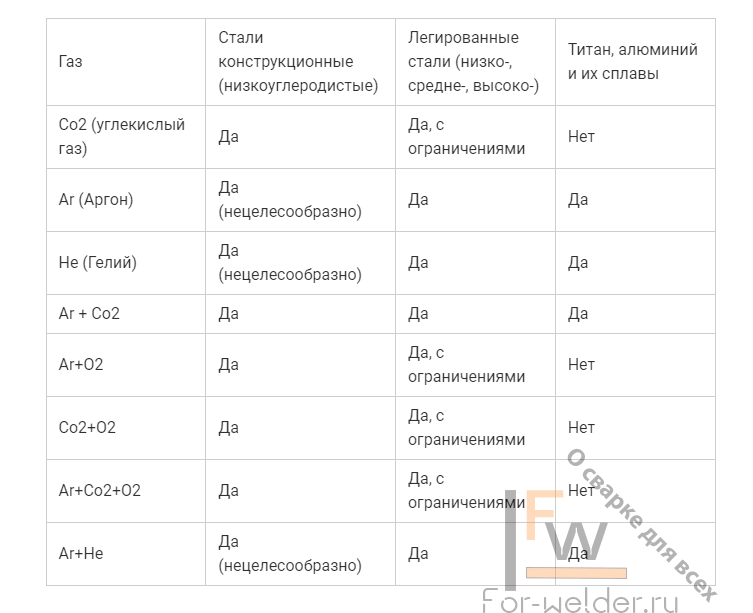

Защитный газ для полуавтоматической сварки

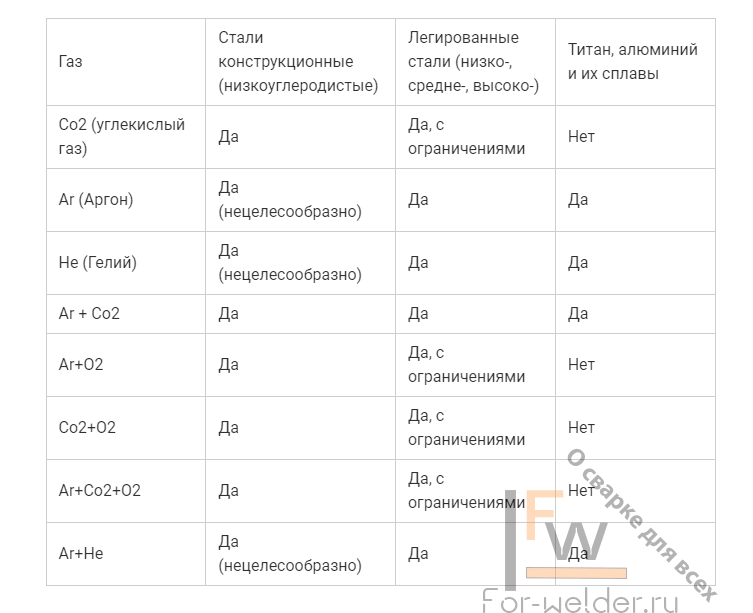

Так как, в этой статье речь идет о полуавтоматической сварки в среде защитных газов, то следует рассказать о том, какие газы используют и немного о каждом варианте. Всего, для сварки полуавтоматом, можно встретить три варианта использования газов:

- Углекислый газ CO2

- Аргон Ar

- Гелий He

- Азот N

- Смесь CO2 + Ar

- Смесь Ar + HE

Для каждого варианта существуют рекомендации по поводу использования в том или ином случае:

- Свариваемые конструкции и изделия

- Финансовые возможности

- Степень ответственности свариваемого соединения

Как правило, основным критерием выбора газа для полуавтоматической сварки является марка свариваемого материала.

Для сварки углеродистых и низкоуглеродистых, а так же конструкционных сталей используют углекислый газ(CO2). Но не забывайте, что смеси в этих случаях тоже используют (CO2+Ar, CO2+Ar+HE).

Нержавейку, как правило, варят со смесью газов CO2+Ar. Такие стали, как мы знаем, еще называют медицинскими.

Что касается цветных металлов, таких к примеру как, алюминий, медь, титан используют смеси подороже. Такая смесь обозначается так — Ar+He. Можно так же использовать Аргон в чистом виде, так должно быть дешевле…Касаемо Меди, её еще можно сваривать в среде Азота.

Сущность процесса сварки в углекислом газе

Сущность сварки заключаются в следующем. Поступающий для защиты зоны сварки углекислый газ под воздействием высокой температуры дуги распадается на угарный газ и кислород. Процесс распада происходит по реакции:

2CO2 = 2CO + O2

В результате реакции в зоне сварки образуется смесь из трёх газов: углекислый газ (СО2), угарный газ (СО) и кислород (О2). Поток этих газов не только защищает зону сварки от вредного воздействия атмосферного воздуха, но и активно взаимодействует с железом и углеродом, находящимися в составе стали по реакциям:

Fe + CO2 = FeO + CO 2Fe + 2CO2 = 2FeO 2C + 2CO2 = 4CO 2C + 2O2 = 2CO2

Нейтрализовать окислительное действие углекислого газа можно путём введения в сварочную проволоку избыточного кремния и марганца. Кремний и марганец химически более активны, чем железо, поэтому, вначале окисляются они по реакциям:

Mn + CO2 = MnO + CO Si + 2CO2 = SiO2 + 2CO 2Mn + O2 = 2MnO Si + O2 = SiO2

Пока в зоне сварки присутствуют в свободном состоянии более активные кремний и марганец, окисления железа и углерода не происходит.

Хорошее качество сварных соединений при сварке углеродистых сталей обеспечивается при соотношении количества марганца к кремнию в соотношении: Mn/Si=1,5…2. Формирующиеся в процессе сварки оксиды кремния и марганца не растворяются в сварочной ванне, а реагируют друг другом, образуя легкоплавкое соединение, которое в виде шлака быстро выводится на поверхность жидкого металла.

Проволока для сварки полуавтоматом

Сварка полуавтоматом производится специальной проволокой.Её выбор зависит от нескольких факторов.

- Свариваемый материал(Черный, цветной, сплавы)

- Толщина свариваемого металла

- Принцип защиты сварочной ванны

Виды сварочной проволоки для сварки полуавтоматом

- Омедненная

- Порошковая

- Для нержавейки

- Алюминиевая

Каждый вид применяется в различных ситуациях.

Омедненная сварочная проволока для полуавтомата применяется чаще всего. Её применяют во время производства и строительства металлоконструкций, авиа и судостроении, а так же в автомобильной промышленности.

Порошковая проволока используется для сварки полуавтоматом без защитного газа. Тот порошок, который находится в проволоке и выделяет необходимые защитные газы, но в последствии, образует корку шлака.

Проволока из нержавейки используется для сварки нержавеющих сталей.

Алюминиевая сварочная проволока отлично подходит для сварки Алюминия и сплавов с Алюминием.

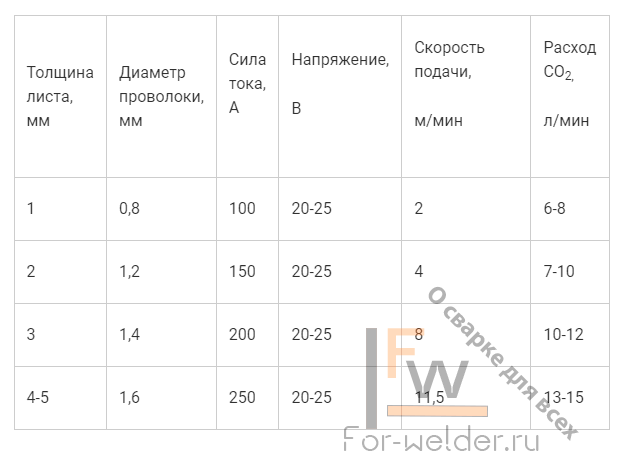

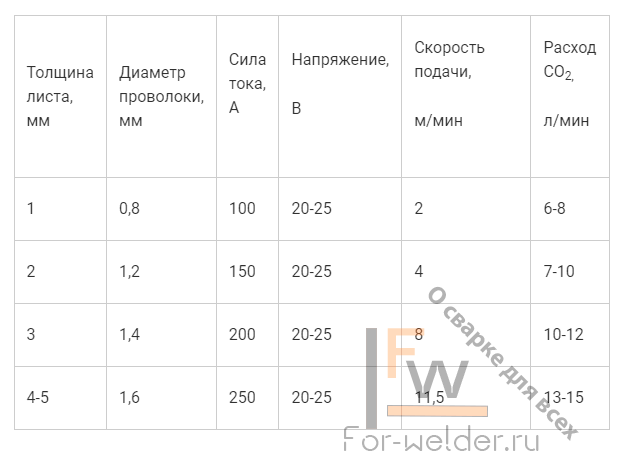

Кроме этого, сварочная проволока может отличаться по диаметру. Так, бывает сварочная проволока 0.6 мм, 0.8, 1мм, 1.2мм …. 2мм. Выбор диаметра сварочной проволоки на прямую зависит от толщины свариваемого металла. А уже под толщину сварочной проволоки подбирается подходящий, медный наконечник, который подает напряжение на проволоку для возбуждения сварочной дуги.

Режимы сварки полуавтоматом в среде защитного газа

Ниже, представлены основные режимы сварки полуавтоматом в среде защитных газов.

Я, честно говоря, не совсем согласен с таблицей. На производстве, где я работаю, мы свариваем и 2 и 4 и 5 мм заготовки проволокой 0.8 мм. Что касается настройки сварочного аппарата, то у каждого аппарата свои настройки. Вопрос индивидуальный. Но, по технологии правильно как в таблице. Выбирать вам. Если появились вопросы, всегда можно задать их в комментариях.

Сделайте перерыв, ознакомьтесь с видео о том, как настроить сварочный полуавтомат для сварки профильной трубы

Как нужно подготовить металлические изделия к работе

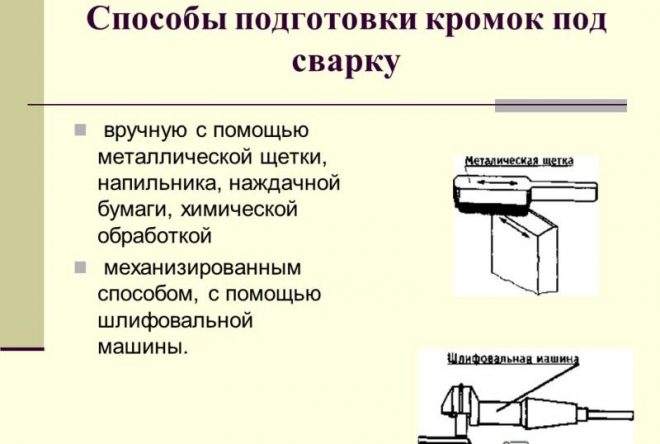

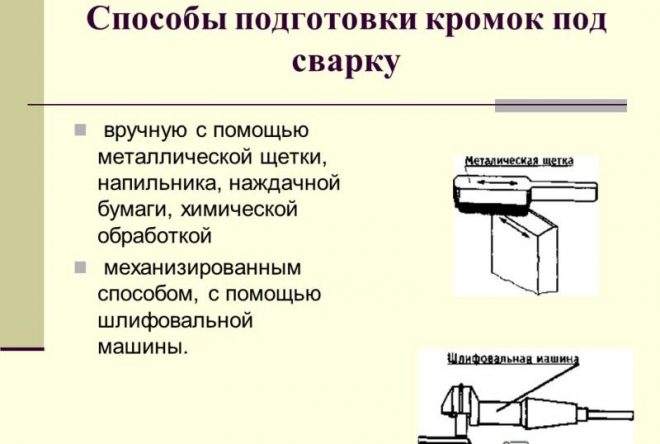

Подготовка кромок под сварку

Сварка в углекислом газе идеально подходит для листов из разных типов стали. Если их толщина колеблется в пределах 0,6–1 мм, необходимо предварительно выполнить отбортовку кромок. Когда этого не сделано, зазор между соседними кромками не должен превышать 0,3–0,5 мм.

Если толщина листа составляет меньше 8 мм, такой подготовительной операции можно не проводить. Максимально возможный зазор не должен превышать значения 1 мм. Для листов толщиной до 12 мм выполняют разделку V-типа, 12 мм и больше – Х-вида.

Перед свариванием металлов необходимо тщательно очистить их кромки от любых загрязнений. Это допускается делать вручную или при помощи пескоструйной обработки.

Техника сварки полуавтоматом в различных положениях

Производить сварку полуавтоматом довольно просто. Как вы понимаете, сваривать заготовки и детали можно в различных пространственных положениях. И для каждого положения, существуют свои нюансы и особенности. Для начала, давайте разберем, какие положения сварки бывают.

- Нижнее

- Потолочное

- Вертикальное

- Горизонтальное

- Угловое

В списке выше, вы можете ознакомиться с существующими расположениями стыков свариваемых деталей в пространстве. Проще говоря, пространственные положения будущего или настоящего шва.

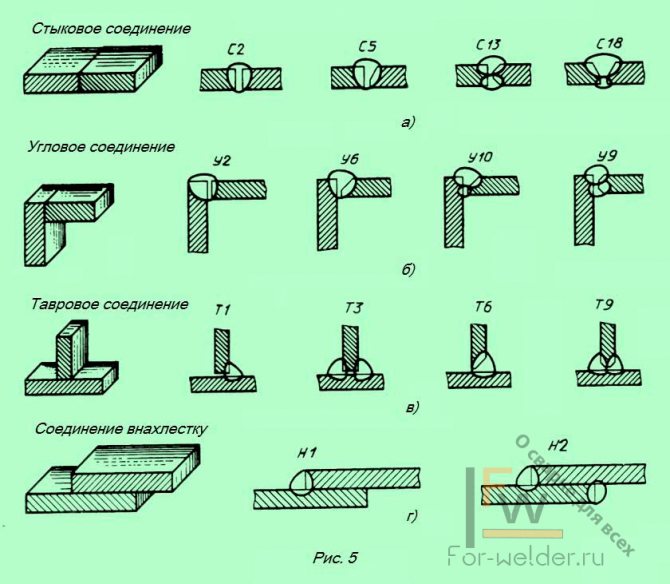

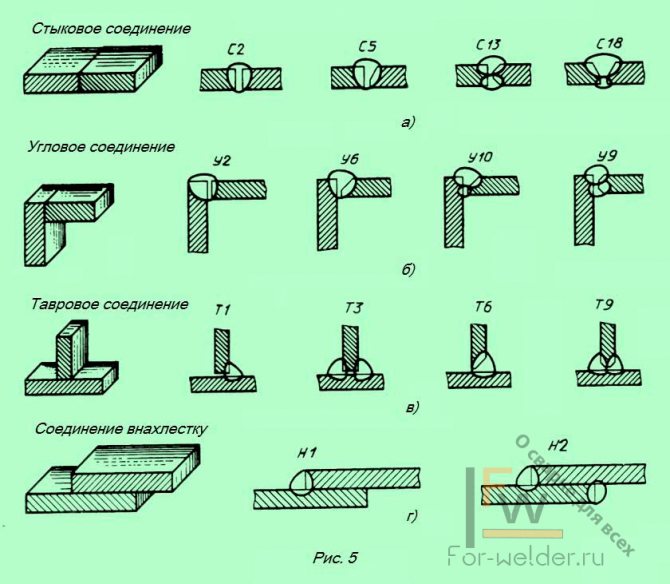

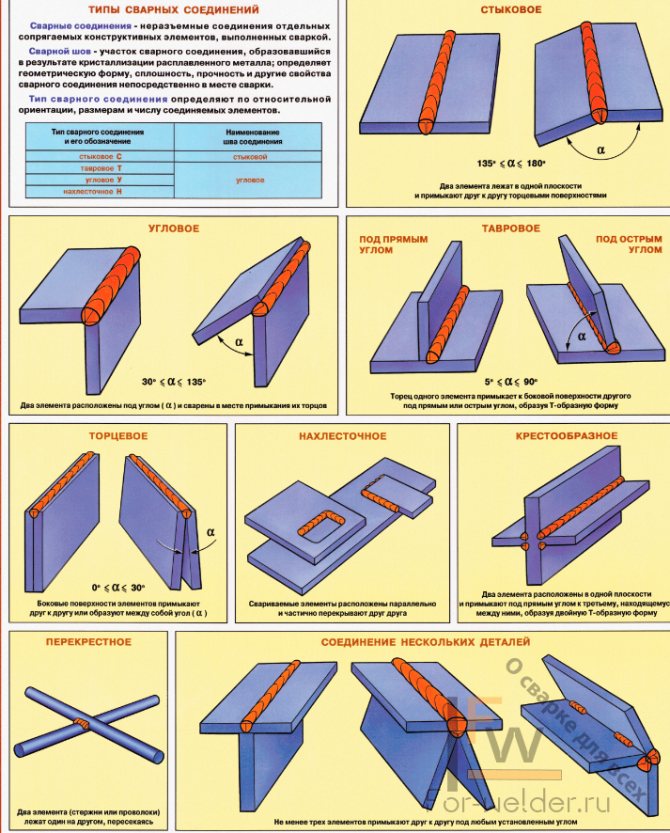

Далее, нам следует ознакомиться с возможными видами расположения сварных соединений по отношение стыков друг к другу.

- Тавровое

- Угловое

- Нахлесточное

- Стыковое

- Торцевое

Сварка полуавтоматом стыковые соединения

При проведение сварочных работ, следует брать во внимание вид соединения. Так, если вы столкнулись со стыковым соединением, обратите внимание на толщину металла. Если металл тонкий, от 1 до 3 мм, воспользуйтесь медной подложкой. С её помощью мы предотвратим стекания металла, а значит и минимализируем риск прожога. Более того, если есть возможность, расположите стык вертикально, и проварите его сверху вниз. Так варить тонкий металл проще. Если, во время сварки деталей в стык, толщина металла больше 3 мм, но не более 5мм, следует установить не большой зазор. Зазора в 1-2 мм будет достаточно для достойного провара. В отношении более толстого металла, чья толщина более 5мм, необходимо выполнить разделку кромок. Только в этом случае станет возможным реализовать достаточный провар сварного соединения.

Вы еще не заходили в рубрику с расходными материалами? Обязательно посетите, мы подготовили для вас не одну интересную статья!

Сварка полуавтоматом тавровые и угловые соединения

Тавровое и угловое соединение проще варить, если расположить детали таким образом, что бы угловое соединение оказалось доступным для сварки так называемой «лодочкой». При этом, необходимо увеличить вылет проволоки на 9-14%. Более того, следует контролировать сварочную дугу, для того,что бы не делать подрезы на стенках свариваемых деталей.

Сварка полуавтоматом нахлесточных соединений

Детали, соединенные в нахлест, с толщиной от 1 до 2 мм проще сваривать с подложенной под них медной пластиной. Так мы, минимализируем шанс прожога. Те детали, толщина металла которых больше 2 мм можно сваривать без медной пластины. При толщине свыше 5мм, рекомендуется сваривать в несколько проходов.

Полуавтоматическая сварка горизонтальных швов

Плавно переходим к сварки полуавтоматом горизонтальных швов. Выполняется сварка углом горелки вперед. Не делайте колебательных движений, при сварке тонкого металла. Если необходимо сварить заготовки из толстого металла, выполните разделку кромок.

Вертикальные швы сварка полуавтоматом

Сварка вертикальных швов. Если металл тонкий, сваривайте сверху вниз. Со средними толщинами, тоже самое, сверху вниз, только с колебательными движениями. Для сварки деталей из толстого металла, следует выполнить разделку кромок и сваривать снизу вверх, с колебательными движениями.

Сварка потолочных швов полуавтоматом

При сварке потолочных швов необходимо учитывать толщину металла.Тонкий металл, лучше всего сваривать углом назад, а толстый, углом горелки вперед. Так же, не забывайте о разделки кромок с толстым металлом и о колебательных движениях.

Сварочная проволока: расход, заправка, подача

Проволока ESAB OK AristoRod 12.50. Фото 220Вольт

Для выполнения разовой сварочной работы в домашних условиях необходимо определиться с количеством расходного материала, который потребуется закупить в магазине. В промышленных условиях величина расхода сварочной проволоки скажется на окончательной цене производимого продукта и в конечном итоге на спрос покупателя.

Особенности проволоки

На расход проволоки оказывает влияние множество причин, включая человеческий фактор в контексте наличия у сварщика требуемой квалификации. Однако наиболее объективным является значение коэффициента наплавки.

Нержавеющая сварочная проволока Alfa Global ER 347Si. Фото Сварочные Технологии

Этот показатель определяет количество наплавленного металла за единицу времени при силе тока один ампер. На величину коэффициента влияют состав материала проволоки, организация защиты зоны сварки (газы, флюс), а также вид тока (переменный, постоянный) и его полярность.

Значение коэффициента наплавки в зависимости от типа проволоки и способа ведения технологического процесса могут колебаться от 5-7 до 18-20 г/А*ч. Выделяют несколько видов проволок: титановая, медная, легированная, полированная, нержавеющая, стальная, алюминиевая, омедненная, порошковая.

Определяется коэффициент в основном экспериментальным путем.

Справка. Коэффициент наплавки, а также другие технические характеристики популярных марок: ПАНЧ-11, СВ08Г2С, ER70S-6, ВТ1-ооСв представлены в соответствующих статьях.

Нормы расхода проволоки

Наличие норм расхода проволоки, которые представляются в виде количества расходного материала в единицах массы на один погонный метр шва, позволяет сориентироваться в количестве проволоки для выполнения конкретного вида сварочных работ. При механизированном способе сварки (автоматическая, полуавтоматическая, распространенной технологии аргонодуговой сварки) нормы расхода значительно меньше, чем при ручном.

Таблица расхода материалов на метр шва при сварке полуавтоматом

Варианты разделки кромок

При разработке технологического процесса сварки даются рекомендации по разделке кромок и зазорам в сварном соединении. Они основываются на базе конструкторской документации, где определены размеры заготовок и тип сварного соединения (нахлесточное, стыковое, угловое и так далее).

Далее в государственных, отраслевых стандартах и технических условиях на сварные соединения находятся требуемые размеры сварного шва. Просчитать теоретическую площадь его сечения при наличии современной компьютерной техники не представляет трудностей.

Такие расчеты особенно востребованы в строительной отрасли, где сварочные работы выполняются в большом количестве и требуется хорошо ориентироваться в разнообразном количестве и номенклатуре расходных материалов.

В документе ВСН 416-81

«Общие производственные нормы расхода материалов в строительстве» в разделе «Сварочные работы» даются нормы расхода сварочных материалов.

Эти нормы в зависимости от видов работ представлены в таблицах по типам соединений.

Пример одной из таблиц для механизированной стыковой сварки в углекислом газе для одностороннего стыкового соединения без скоса кромок:

Таблица. Нормы на 1 метр шва.

| Код строки | Толщина деталей, мм. | Газ углекислый, кг. | Проволока сварочная, кг. |

| 01 | 1,0 | 0,027 | 0,05 |

| 02 | 2,0 | 0,049 | 0,091 |

| 03 | 3,0 | 0,052 | 0,099 |

| 04 | 4,0 | 0,056 | 0,105 |

| 05 | 5,0 | 0,085 | 0,161 |

| 06 | 6,0 | 0,09 | 0,17 |

Здесь следует учитывать, что нормы расхода даются для шва, расположенного в нижнем положении. При других положения, согласно документу ВСН 416-81, применяется коррекция в виде следующих коэффициентов:

- вертикальное положение – 1,12;

- горизонтальное положение – 1,13;

- потолочное – 1,26.

Нормы расхода газа рассчитываются в таблице при его подаче с удельным расходом 6 л/мин. Если подачу увеличивают, то соответственно вводятся корректирующие коэффициенты:

- для 8 л/мин — 1,3;

- для 10 л/мин — 1,6;

- для 12 л/мин -2,0.

Важно! Все нормативные данные теоретические. Реально необходимо учитывать работы, связанные с подготовительными сварочными операциями (выполнение прихваток, временных швов и других), дополнительный расход сварочной проволоки при прерывании дуги, заделки мелких дефектов, зависимостью от квалификации сварщика и других. Поэтому всегда следует делать запас, основываясь на опыте специалистов.

Расход углекислоты на 1 кг материала

Сварка нержавейки полуавтоматом в закрытом помещении

Расход углекислого газа не должен быть меньше определенного уровня, после которого начнет понижаться качество сварного шва. Но и большой расход экономически нецелесообразен. Выбор оптимальной величины зависит от толщины свариваемых заготовок, диаметра проволоки и величины сварочного тока.

Учитывается также фактор места, где производится сварка. При сварке на открытом воздухе газ быстрее улетучивается и расход следует увеличивать. Особенно сильно это сказывается при сильном движении воздушных масс (ветер).

Необходимо следить за чистотой газа. На расход газа оказывает влияние качество газовой смеси.

Сильно влияет на расход газа квалификация сварщика.

Расчет: формула

При выполнении разовой работы можно самостоятельно посчитать примерный расход проволоки. Увеличив получившийся результат на обязательные в работе технологические потери, получите гарантированный задел сварочной проволоки для выполнения сварочных работ.

Расчет ведется по формуле N=G*K,

- где N – норма расхода проволоки;

- G – масса наплавленного металла в сварочном шве;

- К – коэффициент, учитывающий повышенный расхода материала для создания имеющейся наплавки.

Для расчета массы наплавленного металла, самым трудным будет точно определить площадь (F) поперечного сечения наплавки. Здесь потребуется воспользоваться формулами из геометрии для расчета площадей различных фигур.

Плотность (γ) наплавки зависит от вида материала сварочной проволоки. По формуле F*γ находится масса (G) наплавки 1 метра шва. Коэффициент К зависит от пространственного положения сварочного шва, применяемого защитного газа и других особенностей деталей. Этот расчет даст возможность избежать непроизводительных расходов времени при проведении сварочных работ.

Механизм подачи материала

За стабильную подачу в зону сварки, в соответствии с заданными параметрами в полуавтомате, отвечает механизм подачи. Он позволяет регулировать скорость подачи проволоки в широком диапазоне значений.

Сварочный полуавтомат Blue Weld MEGAMIG 500S с механизмом подачи проволоки. Фото ВсеИнструменты.ру

В зависимости от конструктивного исполнения полуавтомата механизм может располагаться как в корпусе устройства, так и вне его.

- В случае расположения механизма в корпусе принцип работы основан на выталкивании проволоки в зону сварки. Передача расходного материала к соплу горелки происходит через гибкий металлический канал, вследствие чего имеются ограничения в длине такого направляющего устройства.

- Механизм может располагаться на самой горелке. Тогда он будет выполнять тянущее действие, подтягивая проволоку на себя. Преимущества такого способа заключаются в применении рукавов достаточно большой длины. Однако сварочная головка с увеличенным весом и габаритами создает существенные неудобства в работе сварщика.

- Механизмы подачи с комбинированным исполнением имеют право на существование, но применяются крайне редко.

Принцип работы механизма основан на подаче вращающимися роликами проволоки прижатой между ними. Основные узлы механизма следующие:

- стационарный ролик, который имеет возможность осуществлять только вращающие движения, канавки на ролике выполняются в согласование с диаметром протягиваемой проволоки;

- ролик с подвижной осью, соединенной с прижимным устройством и канавками с зеркальным отображением расположенных на стационарном ролике;

- прижимное устройство, регулирующее давление на проволоку;

- электропривод с червячным редуктором приводит в движение стационарный ролик;

- электронная схема управляющая параметрами (изменение скорости подачи, прерывание на заданный промежуток времени подачи и другие) устройства;

- направляющие втулки с диаметром несколько большим диаметра проволоки, устанавливаемые до и после устройства.

Для создания более равномерного прижима на проволоку применяют механизм с четырьмя роликами, расположенных по принципу 2 х 2.

Катушки и катушкодержатели

Проволока сварочная алюминиевая ER4043 (1.6 мм; катушка 6 кг) ELKRAFT 93614. Фото ВсеИнструменты.ру

На катушки наматывается сварочная проволока, с которых происходит ее съем во время работы. Катушка надежно закрепляется в полуавтоматах с помощью устройств называемых катушкодержателями. Устройства для крепления катушек должно соответствовать аналогичному на катушкодержателе.

При выключении полуавтомата катушка с проволокой стремится продолжить свое движение, что может привести к образованию петель на проволоке. Конструкция катушкодержателя имеет тормозное устройство, например, в виде фрикциона. Регулировка его с помощью гайки не позволяет катушке свободно разматываться и сохраняет правильную намотку проволоки.

Как заправить, установка на автомат и полуавтомат

Как заправить сварочную проволоку на полуавтомат показано в видео. Здесь следует отметить ключевые моменты на которые обращает внимание автор.

- При надевании новой кассеты обязательно придерживать конец проволоки, чтобы не допустить разматывания катушки.

- Проволока должна попасть в канавку ролика.

- Для протягивания использовать холостой ход электропривода (без подачи газа) на режиме самой высокой скорости подачи.

- Не допускать застревание в рукаве или токосъемнике.

Автор видео ничего не упомянул о регулировке прижимного устройства. Использование порошковой проволоки требует к нему особого внимания. Для сварки с меньшим количеством брызг, для порошковой проволоки рекомендуется механизм подачи с четырьмя роликами, для лучшего распределения усилия прижима.

Где купить

Продажей расходных материалов различных типов занимаются компании, собранные в отдельном разделе. Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Кроме возможности приобретения продукции у поставщиков, рекомендуется также ознакомиться с ассортиментом, предлагаемом производителями. Ведущие мировые предприятия, например, ESAB и DEKA, обладают широкой сетью представительств, что позволяет приобрести расходные материалы и быть полностью уверенным в качестве продукции.

Разделы: Сварочная проволока

легированные сварочные проволоки, медная сварочная проволока, порошковые сварочные проволоки, проволока для аргонодуговой сварки, проволока сварочная алюминиевая, проволока сварочная омедненная, проволока сварочная полированная, проволока стальная сварочная, сварочная нержавеющая проволока, сварочная проволока титановая

Особенности сварки полуавтоматом в среде защитных газов

Ну вот мы и дошли до особенностей полуавтоматической сварки в среде защитных газов. Для начала, давайте определимся наконец… Полуавтоматическую сварку принято называть ПА или MIG. Таковая сварка, это улучшенная версия, даже революционное решение. С её помощью повысили качество сварных швов в некоторых случаях. Более того, повысили производительность работы. Теперь, те же самые металлоконструкции и изделия можно производить гораздо быстрее, с тем же качеством швов.

Так же, к особенностям полуавтоматической сварки в защитных газах, хотелось бы отнести тот факт, что нет необходимости сбивать шлак со шва. Что повышает эстетику рабочего места. А так же, во время сварки, выделяется гораздо меньше продуктов горения. А это повышает безопасность для здоровья сварщика.

Внимание! Важная тема — техника безопасности при выполнении сварочных работ. Соблюдение которой обязательно для каждого!

Обращаю ваше внимание еще на несколько особенностей.

- Медный, токоподводящий наконечник, выбирается в зависимости от диаметра используемой проволоки.

- Скорость подачи проволоки зависит от выставленной силы тока и на оборот.

- Рабочее давление газа следует тщательно настроить, что бы не переборщить. В случае, если будет выставлено много газа, сварка будет ощущаться гораздо жеще,а шов получится не такой красивый и качественный.

- При выполнении работ на улице, учитывайте наличие и силу ветра. Если ветер присутствует, добавьте рабочее давление газа. Или прикройте ширмой место сварки. В противном случае, ветер будет сдувать газ. В последствии чего, сварочная ванна останется без защиты. А это поры и другие дефекты сварного шва.

- Не забывайте чистить сопло и наконечник от загрязнений. Иначе будут возникать проблемы с качеством шва.

- Полуавтомат очень не любит сварку по окрашенным поверхностям, а так же ржавым и загрязненным.

Заключение

Полуавтоматическая сварка в среде защитных газов — отличное решение для работы стационарно, в цеху. Обеспечивает высокую производительность и качество шва. При наличии достойных навыков, отсутствует необходимость дополнительной зачистки шва.

Простота освоения сварки полуавтоматом вызывает интерес любителей. И это не напрасно. Ведь ПА отлично подойдет для гаражных, бытовых работ.

Не забывайте оценивать статью, делать репосты и, при необходимости, оставлять комментарии! Спасибо за внимание и понимание!

Повышение производительности сварки в углекислом газе

Приём увеличения силы сварочного тока

Сварка в CO2 часто производится на форсированных режимах при повышенной величине сварочного тока. Для проволоки диаметром 1,2мм сила тока составляет 350-380А, а для проволоки диаметром 1,4мм — 400-450А. Но простое увеличение силы тока допустимо только при сварке швов в нижнем положении.

При сварке вертикальных и потолочных швов силу тока можно увеличивать лишь в том случае, если повысить скорость кристаллизации сварочной ванны. Скорость кристаллизации можно повысить, если сообщить колебательные движения сварочной проволоке вдоль шва и поперёк него, а также периодическим отключением подачи проволоки. При отключении подачи проволоки дуга угасает, а к моменту следующего зажигания дуги металл успевает частично кристаллизоваться.

Сварка с увеличением вылета сварочной проволоки

Этот способ увеличения производительности особенно эффективен, если используется тонкая проволока. Повышение производительности достигается за счёт того, что проволока подаётся в зону сварки уже нагретой до высокой температуры, поэтому скорость её плавлении возрастает и увеличивается объём расплавленного металла.

Чтобы избежать самопроизвольного движения конца сварочной проволоки при её большом вылете, применяют специальные наконечники из фарфоровых или керамических трубок. При увеличении длины вылета на 40-50мм, производительность сварки и объём наплавленного металла возрастает на 30-40%. Но глубина проплавления основного металла немного снижается.