Полевые полупроводники

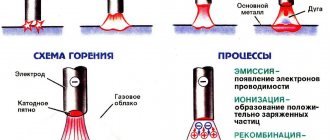

Используемые в инверторах полупроводники по MOSFET технологии – это полевые силовые транзисторы с изолированным затвором. Управление полупроводником осуществляется напряжением, в отличие от биполярных транзисторов, управляемых током. Канал ключа имеет высокую проводимость 1 мОм. В закрытом виде у них огромное входное сопротивление.

Изначально полевые полупроводники использовались и до сих пор применяются как ключи. В схемах импульсных источников питания применяются полевики с индуцированным затвором. В таком исполнении при нулевом напряжении на затвор-исток канал закрыт.

Для открытия ключа требуется подать потенциал определенной полярности. Для управления ключом не требуется силовых источников. Данные полупроводники часто используются в источниках питания и инверторах.

Что лучше igbt или mosfet в сварочном инверторе

Не нужно на 100% разбираться в премудростях электротехники, чтобы высказать мнение по теме. Заголовок «MOSFET или IGBT?» напоминает старое соревнование форматов: VHS или DVD? Кто же победит? И пусть скажут, сравнение не корректное. Но, DVD формат великолепный, качество звука и изображения замечательные, а мы все так привыкли к старому доброму VHS…

Для тех, кто не понимает о чем идет речь, поясним. На сегодняшний день существует две технологии изготовления сварочных инверторов,

Возникает закономерный вопрос: что же выбрать старое, проверенное временем, или относительно новое, но более технологичное?

Попробуем привести пару доводов и, как говорится, ближе к «телу»…

Что не говори, а IGBT занимают меньший объем и при этом позволяют получить более высокую силу тока на выходе, они меньше нагреваются. Разве это не аргумент в пользу IGBT? Возражения же заключаются в том, что схемы IGBT покамест не идеально продуманы и т.д., разработчикам не было времени на это и они звучат «натянуто».

Конечно, если покупать инвертор для бытовой сварки, то не так уж важно, какие у него транзисторы внутри. Вообще не важно, что внутри. Главное, чтобы электрод поджигался нормально, дуга не прыгала туда-сюда, чтобы электрод не залипал. Так же, желательно, чтобы инвертор работал при пониженном напряжении в сети, не боялся забросов напряжения, чтобы желтая лампа перегрева редко зажигалась.

Если речь идет о небольших объемах бытовых работ, то практически любой инвертор в этом станет вашим надежным другом и товарищем, та же Ресанта или Сварог, или Фубаг, или отечественный Форсаж и т.д. и т.п.

Биполярный прибор

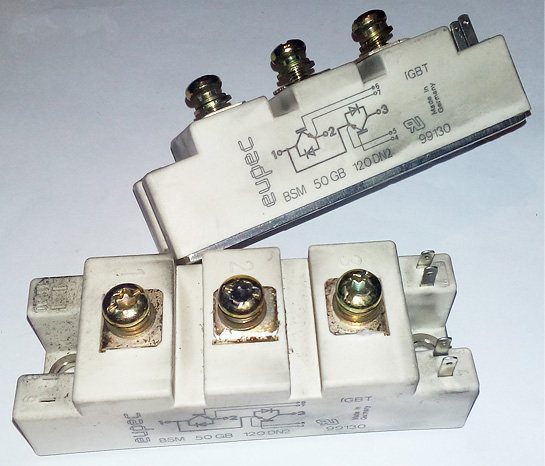

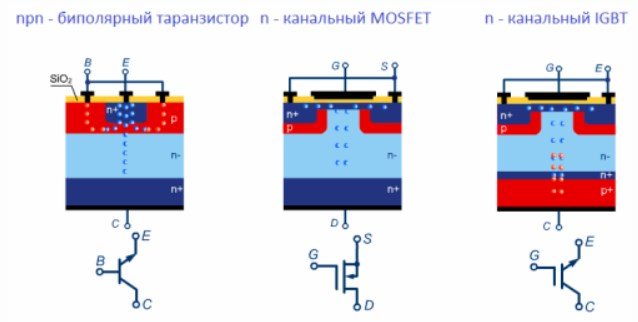

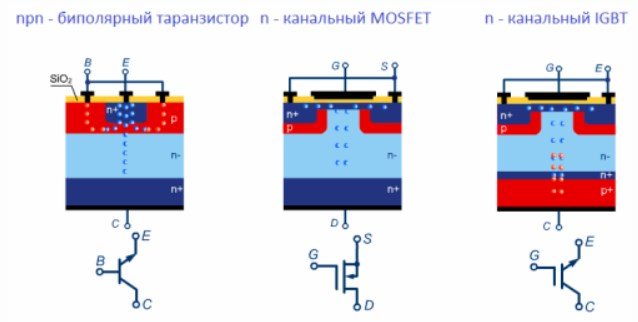

IGBT – это биполярный транзистор с изолированным затвором, применяемый в инверторе. Фактически он состоит из двух транзисторов на одной подложке. Биполярный прибор образует силовой канал, а полевой является каналом управления.

Соединение полупроводников двух видов позволяет совместить в одном устройстве преимущества полевых и биполярных приборов. Комбинированный прибор может, как биполярный, работать с высокими потенциалами, проводимость канала обратно пропорциональна току, а не его квадрату, как в полевом транзисторе.

При этом IGBT транзистор имеет экономичное управление полевого прибора. Силовые электроды называются, как в биполярном, а управляющий получил название затвора, как в МОП приборе.

IGBT транзисторы для сварочных инверторов и силовых приводов, где приходится работать при высоких напряжениях, стали использовать, как только отладили технологию их производства. Они сократили габариты, увеличили производительность и мощность инверторов. Иногда они заменяют даже тиристоры.

В IGBT инверторе для обеспечения работы мощных переключателей применяются драйверы – микросхемы, усиливающие управляющий сигнал и ускоряющие быструю зарядку затвора.

Некоторые модели IGBT транзисторов работают с напряжением от 100 В до 10 кВ и токами от 20 до 1200 А. Поэтому их больше применяют в силовых электроприводах, сварочных аппаратах.

Полевые транзисторы больше применяют в импульсных источниках и однофазных сварочных инверторах. При токовых параметрах 400-500 В и 30-40 А они имеют лучшие рабочие характеристики. Но так как IGBT приборы могут применяться в более тяжелых условиях, их все чаще применяют в сварочных инверторах.

Общая информация

Транзисторы — что это такое? Наверняка каждый, кто хоть раз сталкивался с ремонтом или банальной разборкой радиоэлектроники, слышал этот термин. Говоря простыми словами, транзистор — это электронная деталь с выводами, изготовленная из полупроводникового материала. Основная функция транзистора — это усиление или генерирование электрических сигналов, поступающих извне. Также с помощью транзисторов выполняется коммутация.

На данный момент транзисторы есть в любом электронном приборе и являются один из важнейших компонентов. В середине прошлого века сразу несколько ученых получили Нобелевскую премию за изобретение транзистора. И с тех пор это небольшое приспособление кардинально изменило мир электроники.

Транзисторы очень маленькие и компактные. Они экономичны, их производство стоит недорого. Несмотря на свой скромный размер, транзистор устойчив к механическому воздействию и долговечен. Также транзисторы способны исправно работать при низком напряжении и при высоких значениях тока. Именно благодаря этим достоинствам к концу 20-го века транзисторы стали неотъемлемой частью каждого электронного прибора. В том числе, у инверторных сварочных аппаратов.

Применение в сварке

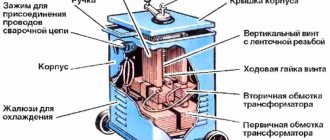

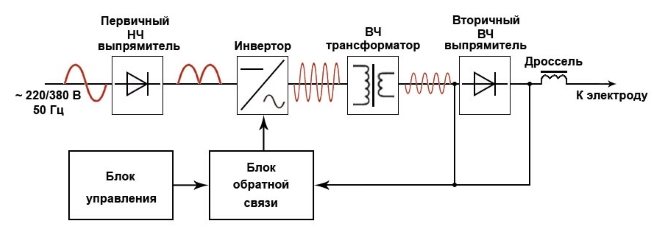

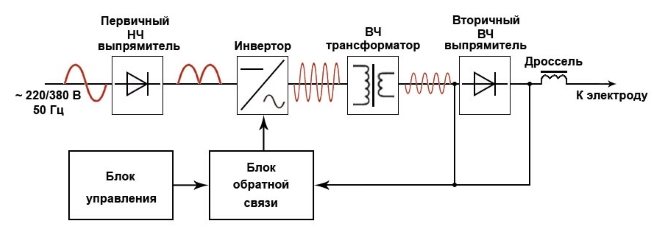

Простой сварочный инвертор представляет собой импульсный источник питания. В однофазном инверторном источнике питания переменный ток напряжением 220 В и частотой 50 или 60 Гц выпрямляется с помощью мощных диодов, схема включения мостовая.

Затем инвертор преобразует постоянное напряжение в переменное, но уже высокой частоты (от 30 кГц до 120 кГц). Проходя через понижающий высокочастотный трансформатор (преобразователь), напряжение понижается до нескольких десятков вольт. Потом этот ток преобразуется обратно в постоянный.

Все преобразования необходимы для уменьшения габаритов сварочного аппарата. Традиционная схема сварочного инвертора получалась надежной, но имела очень большие габариты и вес. Кроме этого, характеристики сварочного тока с традиционным источником питания были значительно хуже, чем у инвертора.

Передача электроэнергии на высокой частоте позволяет использовать малогабаритные трансформаторы. Для получения высокой частоты постоянный ток преобразуется с помощью высоковольтных, мощных силовых транзисторов в переменный частотой 50-80 кГц.

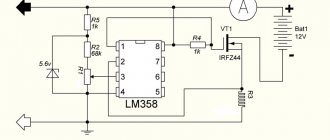

Для работы мощных транзисторов напряжение 220 В выпрямляется, проходя через мостовую схему и фильтр из конденсаторов, который уменьшает пульсации. На управляющий электрод полупроводника подается переменный сигнал с генератора прямоугольных импульсов, который открывает/закрывает электронные ключи.

Выходы силовых транзисторов подключаются к первичной обмотке понижающего трансформатора. Благодаря тому, что они работают на большой частоте, их габариты уменьшаются в несколько раз.

Что лучше MOSFET или IGBT?

Некоторые компании идут в ногу со временем и при производстве сварочных инверторов используют IGBT транзисторы американской , частота переключения которых составляет 50 кГц, т. е. 50000 раз в секунду. IGBT технологию выбрали неспроста, ведь рабочий диапазон температур у них с сохранением параметров гораздо больше, чем у MOSFET, т. е. при нагреве у MOSFETa падают качественные характеристики.

В конструкции САИ (Ресанта) используется одна маленькая плата, которая устанавливается вертикально, а также 4 IGBT транзистора (работают обособленно друг от друга, т. е. не выгорают все, если выгорел один как у MOSFET) и 6 диодов-выпрямителей (а не 12 как у MOSFET), соответственно отказоустойчивость ниже. Это ещё один «плюс» IGBT.

Можно напомнить покупателю о том, что в современных сварочных инверторов используется только 4 обособленных транзистора, а не 12 каскаднозависимых как у MOSFET. Всякое в жизни бывает, но, чтобы не произошло в случае выхода из строя одного транзистора (если не гарантийный случай), замена покупателю обойдется где-то в районе 400 р., а не 12×110 р. = 1320 р. Думаю, что разница приличная.

Как отличить: Визуально аппараты IGBT в большинстве своём отличаются от MOSFET вертикальным расположением силовых разъёмов, т. к. плата одна и обычно устанавливается вертикально. У MOSFET аппаратов выходы обычно расположены горизонтально, т. к. платы в конструкции горизонтально закреплены. Нельзя точно утверждать, что это верно на 100%. Точнее можно сказать, сняв кожух с аппарата.

Многие на транзисторах. Так, например, в настоящий момент выпустила на рынок аппараты (по технологии MOSFET) с наклейками на боковых панелях «Используются транзисторы TOSHIBA» а также «Используются транзисторы Mitsubishi». Пытаются выползти на громких и знакомых брендах. На практике это не подтвердилось. Так на крупнейшей Международной инструментальной выставке России Moscow International Tool Expo (MITEX-2011), которая проходила в ноябре 2011г. в «Экспоцентре» (г. Москва), я попросил представителей стенда данной компании разобрать их САИ с наклейкой «Используются транзисторы Mitsubishi» и продемонстрировать данные транзисторы. В итоге сварочные инверторы разобрали, но данных транзисторов не обнаружили. Сами сотрудники были в шоке, обнаружив безымянные транзисторы.

Источник

Не нужно на 100% разбираться в премудростях электротехники, чтобы высказать мнение по теме. Заголовок «MOSFET или IGBT?» напоминает старое соревнование форматов: VHS или DVD? Кто же победит? И пусть скажут, сравнение не корректное. Но, DVD формат великолепный, качество звука и изображения замечательные, а мы все так привыкли к старому доброму VHS…

Для тех, кто не понимает о чем идет речь, поясним. На сегодняшний день существует две технологии изготовления сварочных инверторов,

Возникает закономерный вопрос: что же выбрать старое, проверенное временем, или относительно новое, но более технологичное?

Попробуем привести пару доводов и, как говорится, ближе к «телу»…

Что не говори, а IGBT занимают меньший объем и при этом позволяют получить более высокую силу тока на выходе, они меньше нагреваются. Разве это не аргумент в пользу IGBT? Возражения же заключаются в том, что схемы IGBT покамест не идеально продуманы и т.д., разработчикам не было времени на это и они звучат «натянуто».

Конечно, если покупать инвертор для бытовой сварки, то не так уж важно, какие у него транзисторы внутри. Вообще не важно, что внутри. Главное, чтобы электрод поджигался нормально, дуга не прыгала туда-сюда, чтобы электрод не залипал. Так же, желательно, чтобы инвертор работал при пониженном напряжении в сети, не боялся забросов напряжения, чтобы желтая лампа перегрева редко зажигалась.

Если речь идет о небольших объемах бытовых работ, то практически любой инвертор в этом станет вашим надежным другом и товарищем, та же Ресанта или Сварог, или Фубаг, или отечественный Форсаж и т.д. и т.п.

Но что, если нужен профессиональный аппарат, когда варить придется целый день. Наше мнение, здесь лучше IGBT. Почему? Возьмем для примера сварочный аппарат РICO 180— это же прелесть, а не сварочник! Приведем в качестве примера его систему охлаждения. Она интеллектуальная и включается только тогда, когда транзисторы нагреваются. А в РICO даже после 15 и более минут сварки на небольших токах вентилятор не шелохнется. Это значит, что схемы холодные, корпус аппарата холодный. И все это IGBT, они греются менее интенсивно, чем MOSFET и на более высоких токах. Ну и что мне с этого, скажете Вы? Очень просто. Чем меньше работает вентилятор, тем лучше! Особенно если Вы работаете в запыленных помещениях. Основной враг инвертора — это пыль. Она является основной причиной досрочного выхода инверторов из строя. Соответственно, чем меньше пыли затягивается в сварочный аппарат, тем лучше! А это значит, чем дольше не включаются кулеры, тем лучше! Получить это можно только с IGBT.

Несомненный плюс так же состоит в том, что достигается высокая мощность при еще более малом весе. Каждый грамм играет роль, если приходится целый день носить инвертор на плече.

Минус в свое время был в дороговизне ремонта IGBT и невозможности подчас найти запчасти. Но время идет, техника совершенствуется, а то, что было раньше дорогим и недоступным, становится обыденным и легкозаменяемым! Так что наше мнение, будущее за новыми технологиями. А Вы как думаете? Стоит с этим согласиться?

Сегодня уже ни для кого не секрет кто выиграл в битве «VHS или DVD».

Источник

Силовой инверторный блок

Переменное напряжение 220 В – это некоторое усредненное значение, которое показывает, что оно имеет такую же энергию, как и постоянный ток в 220 В. Фактически амплитуда равна 310 В. Из-за этого в фильтрах используются емкости на 400 В.

Мостовая выпрямительная сборка монтируется на радиатор. Требуется охлаждение диодов, поскольку через них протекают большие токи. Для защиты диодов от перегрева на радиаторе имеется предохранитель, при достижении критической температуры он отключает мост от сети.

В качестве фильтра используются электролитические конденсаторы, емкостью от 470 мкФ и рабочим напряжением 400 В. После фильтра напряжение поступает на инвертор.

Во время переключения ключей происходят броски импульсного тока вызывающие высокочастотные помехи. Чтобы они не проникали в сеть и не портили ее качество, сеть защищают фильтром электромагнитной совместимости. Он представляет собой набор конденсаторов и дросселя.

Сам инвертор собирается по мостовой схеме. В качестве ключевых элементов применяются IGBT транзисторы на напряжения от 600 В и токи соответствующие данному инвертору.

Они тоже с помощью специальной термопасты монтируются на радиаторы. При переключениях этих транзисторов возникают броски напряжения. Чтобы их погасить применяются RC фильтры.

Полученный на выходе электронных ключей переменный ток поступает на первичную обмотку высокочастотного понижающего трансформатора. На выходе вторичной обмотки получается переменный ток напряжением 50-60 В.

Под нагрузкой, когда идет сварка, он может выдавать ток до нескольких сотен ампер. Вторичная обмотка обычно выполняется ленточным проводом для уменьшения габаритов.

На выходе трансформатора стоит еще один мощный диодный мост. С него уже снимается необходимый сварочный ток. Здесь используются быстродействующие силовые диоды, другие использовать нельзя, потому что они сильно греются и выходят из строя. Для защиты от импульсных бросков напряжения используются дополнительные RC цепи.

MOSFET или IGBT?

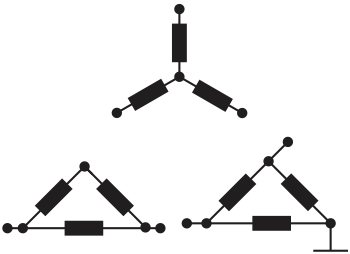

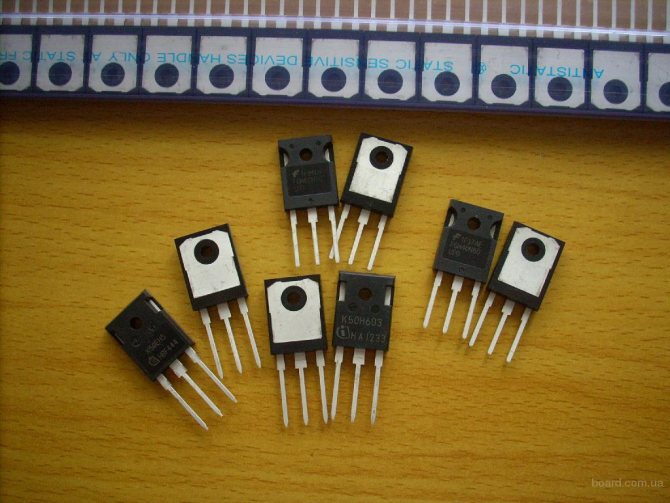

Сначала рассмотрим различия в целом. В настоящий момент все производители инверторов (ММА) выпускаются по двум полупроводниковым технологиям IGBT и MOSFET. Не буду вдаваться в подробности, скажу только то, что в схемотехнике этих аппаратов используются разные полупроводниковые транзисторы IGBT и MOSFET. Основое различие между этими транзисторами — различный ток коммутации. Большим током обладают транзисторы IGBT.

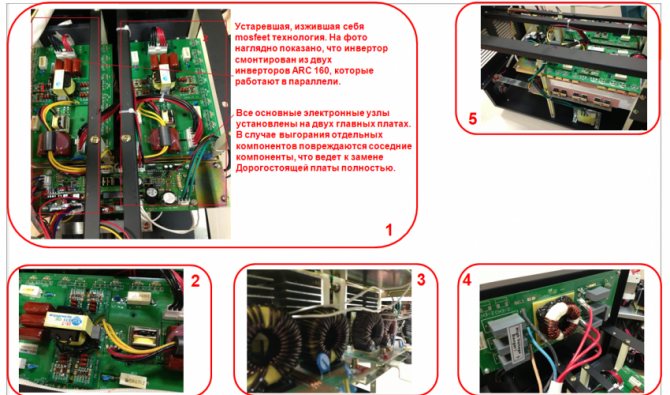

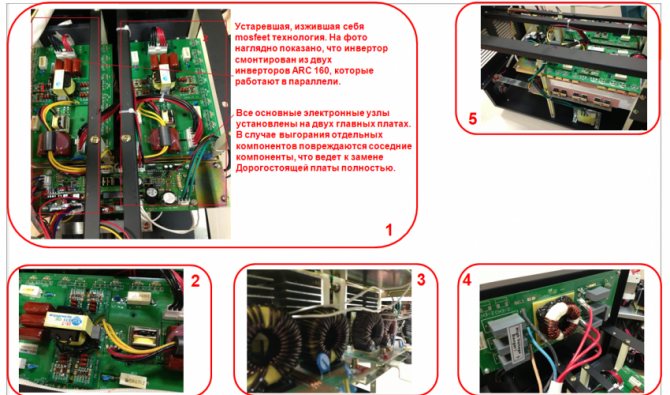

Для изготовления стандартного инвертора понадобится 2–4 IGBT транзистора (в зависимости от рабочего цикла), a MOSFET — 10–12, т. к. они не могут пропускать через себя большие токи, поэтому их приходится делить на такое большое количество транзисторов. Вот собственно в чем и отличие.

Тонкость в том, что транзисторы очень сильно греются и их необходимо установить на мощные алюминиевые радиаторы. Чем больше радиатор, тем больше съем тепла с него, а, следовательно, его охлаждающая способность. Чем больше транзисторов, тем больше радиаторов охлаждения необходимо установить, следовательно, увеличиваются габариты, вес и т. д. MOSFET здесь однозначно проигрывает.

На практике схемотехника MOSFET не позволяет создать аппарат на одной плате: т.е аппараты, которые сейчас есть в продаже, собраны в основном на трех платах. IGBT аппараты всегда идут на одной плате.

Мягкий пуск

Для питания блока управления инвертора применяется стабилизатор на микросхеме с радиатором. Напряжение питания поступает с главного выпрямителя через резистивный делитель.

При включении сварочного инвертора конденсаторы начинают заряжаться. Токи достигают таких больших величин, что могут сжечь диоды. Чтобы этого не произошло, используется схема ограничения заряда.

В момент пуска ток проходит через мощный резистор, который ограничивает пусковой ток. После зарядки конденсаторов резистор с помощью реле отключается, шунтируется.

MOSFET или IGBT?

Сначала рассмотрим различия в целом. В настоящий момент все производители инверторов (ММА) выпускаются по двум полупроводниковым технологиям IGBT и MOSFET. Не буду вдаваться в подробности, скажу только то, что в схемотехнике этих аппаратов используются разные полупроводниковые транзисторы IGBT и MOSFET. Основое различие между этими транзисторами — различный ток коммутации. Большим током обладают транзисторы IGBT.

Для изготовления стандартного инвертора понадобится 2-4 IGBT транзистора (в зависимости от рабочего цикла), a MOSFET — 10-12, т. к. они не могут пропускать через себя большие токи, поэтому их приходится делить на такое большое количество транзисторов. Вот собственно в чем и отличие.

Тонкость в том, что транзисторы очень сильно греются и их необходимо установить на мощные алюминиевые радиаторы. Чем больше радиатор, тем больше съем тепла с него, а, следовательно, его охлаждающая способность. Чем больше транзисторов, тем больше радиаторов охлаждения необходимо установить, следовательно, увеличиваются габариты, вес и т. д. MOSFET здесь однозначно проигрывает.

На практике схемотехника MOSFET не позволяет создать аппарат на одной плате: т.е аппараты, которые сейчас есть в продаже, собраны в основном на трех платах. IGBT аппараты всегда идут на одной плате.

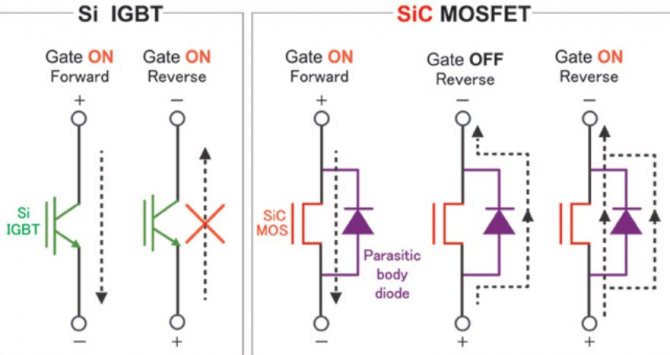

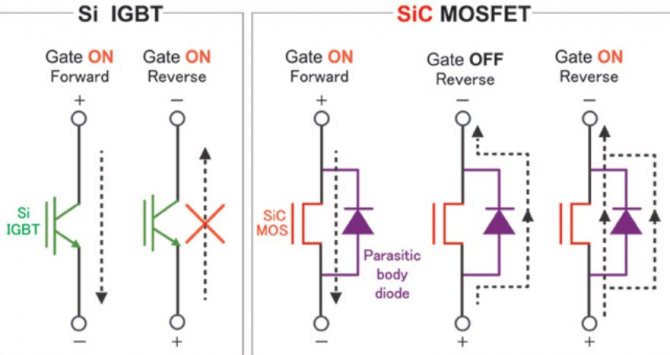

Сравнение IGBT с MOSFET

Структуры обоих транзисторов очень похожи друг на друга. Что касается протекания тока, важным отличием является добавление слоя подложки P-типа под слой подложки N-типа в структуре модуля IGBT. В этом дополнительном слое дырки вводятся в слой с высоким сопротивлением N-типа, создавая избыток носителей. Это увеличение проводимости в N-слое помогает уменьшить общее напряжение во включенном состоянии в IGBT-модуле. К сожалению, это также блокирует поток электроэнергии в обратном направлении. Поэтому в схему добавлен специальный диод, который расположен параллельно с IGBT чтобы проводить ток в противоположном направлении.

MOSFET может переключаться на более высоких частотах, однако есть два ограничения: время переноса электронов в области дрейфа и время, необходимое для зарядки / разрядки входного затвора и его емкости. Тем не менее эти транзисторы, как правило, достигают более высокой частоты переключения, чем модули IGBT.

Вопросы изоляции

Требования к изоляции силовых модулей непосредственно связаны с характеристиками промышленных сетей, они основаны на многолетнем опыте и указаны в соответствующих стандартах, которые необходимо изучать при проектировании. Детальная разработка этой проблемы привела к разделению электронных систем на низковольтные (<1000 В) и высоковольтные (>1000 B).

Базовым стандартом, определяющим требования для устройств первой категории, является EN 60664 («Координация изоляции для оборудования низковольтных систем»). Требования, изложенные в этом документе, также отражены в групповых и производственных стандартах, таких как EN 50178 («Электронное оборудование для энергетических установок») и EN 61800-5-1 («Электроприводные системы с регулируемой скоростью. Требования безопасности»). Другие документы, например EN 50124-1 («Оборудование для железной дороги. Координация изоляции. Базовые требования»), задают еще более строгие требования для определенных областей применения. Приведенные в стандартах EN и UL рекомендации заметно отличаются (например, UL 508C — «Оборудование для преобразования энергии»).

С целью координации вопросов изоляции выделено три иерархических уровня требований:

- Функциональная изоляция разделяет потенциалы внутри схемы, во внимание принимаются только функциональные аспекты и не учитываются вопросы безопасности.

- Базовая изоляция разделяет цепи питания и незащищенные заземленные компоненты; определяются важные требования безопасности.

- Усиленная или двойная (двукратная базовая) изоляция разделяет цепи питания и незащищенные, незаземленные компоненты с одной стороны, а также цепи управления/информационные с другой. Это означает, что для пользователей аппаратуры не обеспечивается дополнительная защита, поэтому в зоне контакта могут предъявляться более строгие требования.

Для силовых модулей указанное выше деление выглядит следующим образом:

- Функциональная изоляция между выводами.

- Базовая изоляция между корпусом (базовой платой), заземленным через радиатор, и выводами.

- Усиленная, или двойная изоляция между выводами и встроенными изолированными датчиками (ток, напряжение, температура), выходы которых могут быть соединены пользователем с низковольтной управляющей электроникой без принятия дополнительных защитных мер.

При выборе силового ключа разработчик должен хорошо представлять себе условия эксплуатации и требования соответствующих стандартов. Ниже приведены рекомендации по выбору класса напряжения транзистора в зависимости от параметров сети.

Таблица 2.Испытательное напряжение изоляции для различных видов сетей, уровней напряжения и категорий перенапряжения

| Номинальное напряжение источника питания (< номинального напряжения изоляции оборудования), В | Предпочтительные номинальные значения импульсных испытательных напряжений, кВ | |||||||

| Максимальное значение номинального рабочего напряжения относительно заземления АСrmsили DC, В | АСrms, В |

АСrms, В | АСrms или DC, В | АСrms или DC, В | Категория перенапряжения | |||

| IV | III | II | I | |||||

| Уровень размещения оборудования | Уровень распределительных цепей | Уровень нагрузки | Специально защищенный уровень | |||||

| 50 | – | – | 12,5, 24, 25, 30, 42, 48 | 60–30 | 1,5 | 0,8 | 0,5 | 0,33 |

| 100 | 66/115 | 66 | 60 | – | 2,5 | 1,5 | 0,8 | 0,5 |

| 150 | 120/208, 127/220 | 115, 120, 127 | 110, 120 | 220–110, 240–120 | 4 | 2,5 | 1,5 | 0,8 |

| 300 | 220/380, 230/400, 240/415, 260/440, 277/480 | 220, 230, 240, 260, 277 | 220 | 440–220 | 6 | 4 | 2,5 | 1,5 |

| 600 | 347/600, 380/660, 400/690, 415/720, 480/830 | 347, 380, 400, 415, 440, 480, 500, 577, 600 | 480 | 960–480 | 8 | 6 | 4 | 2,5 |

| 1000 | – | 660, 690, 720, 830, 1000 | 1000 | – | 12 | 8 | 6 | 4 |

Уровни перенапряжения питающих сетей по стандарту EN 60664:

- Уровни напряжения для различных областей применения приведены в таблице 2.

- Стандарты определяют требования для трех основных схем подключения сети.

- Уровни загрязнения при эксплуатации силовых модулей оговорены стандартами EN 60664 или EN 50178. Они определяются для конкретных условий применения и способа охлаждения, например, уровень 2 допускает конденсацию только в нерабочем состоянии, в противном случае выбирается уровень 3.

Максимальная высота над уровнем моря:

- Диэлектрическая прочность воздуха снижается пропорционально высоте (падение атмосферного давления), в результате чего ухудшаются изоляционные свойства модулей.

- Стандарт: до 2000 м.

Заземление питающей сети:

- Способ заземления питающей сети определяется максимальным значением напряжения между потенциалом заземления и потенциалом выводов подключения.

- Стандарт: сеть с заземленной нейтралью.

Максимальное напряжение «проводник–проводник» или максимальное напряжение питания постоянного тока:

- Критично для выбора рабочего напряжения (рис. 5).

Максимальное напряжение шины постоянного тока:

- Должно быть определено, если напряжение DC-шины может превысить выпрямленное напряжение или напряжение питания сети постоянного тока, например при рекуперации энергии или 4Q-режиме работы инвертора.

Требования по изоляции сенсоров и цепей развязки сигналов управления:

- Зависят от требований к цепям, к которым подключены сенсоры.

- Если датчик подключен к питающей сети, функциональной изоляции достаточно.

- При подключении к цепям SELV (Safe Extra Low Voltage — безопасное сверхмалое напряжение) или PELV (Protective Extra Low Voltage — защищенное сверхмалое напряжение) изоляция между выходными терминалами модуля и датчиками должна быть усиленной или двойной.

Максимальное напряжение управления:

- Максимальное напряжение схемы контроля относительно потенциала заземления.

- Стандарт: <50 В.

Требования изоляции должны определяться отдельно для путей токов утечки по воздуху, внутреннему объему модуля и по твердой изоляции. Длина пути тока утечки должна исключать возможность искрового перекрытия и возникновения дуги при всех условиях работы. Определяющим фактором является максимально возможная/пиковая величина рабочего напряжения, особое внимание следует уделять категории перенапряжения схемы и высоте установки оборудования над уровнем моря. Если она превышает 2000 м, зазоры для токов утечки должны быть увеличены с помощью поправочных коэффициентов, приведенных в таблице 3. Для обеспечения усиленной или двойной изоляции следует переходить на следующий класс напряжения.

Таблица 3. Влияние высоты на изоляционные свойства

| Высота над уровнем моря, м | Барометрическое давление, кПа | Коэффициент коррекции |

| 2000 | 82 | 1,00 |

| 2500 | 76 | 1,075 |

| 3000 | 70 | 1,14 |

| 4000 | 62 | 1,29 |

| 5000 | 50 | 1,48 |

Данные об уровне загрязнения и свойствах используемых материалов применяются для определения величины поверхностных токов утечки и соответствующих изоляционных зазоров. Стойкость изоляционных материалов к электрическому пробою описывается с помощью параметра CTI (Comparative Tracking Index). Термин «Трекинг» в данном случае означает электрический пробой по поверхности изоляционного материала. Для измерения CTI индекса 52 капли 0,1% раствора хлористого аммония внедряются в исследуемый материал, после чего производится измерение напряжения пробоя слоя материала толщиной 3 мм. Также используется индекс PTI (Proof Tracking Index), определяющий максимальную величину испытательного напряжения, которое без повреждения выдерживает выборка из пяти модулей. При увеличении перепада напряжения образуются проводящие пути утечки по поверхности материала в виде углеродистых дорожек (треков). Методика испытаний изложена в стандарте IEC 60112.

Чем выше резистентность материала к пробою, тем короче могут быть изоляционные зазоры. Решающим фактором в данном случае является не пиковая, а эффективная величина рабочего напряжения. Длина пути тока утечки в любом случае должна быть не менее воздушного изоляционного промежутка, его минимальная величина, как правило, определяется в стандартах эмпирически, на основе данных по пробойной стойкости печатной платы (PCB) при напряжении до 1000 В и уровне загрязнения 1 и 2. Полученные результаты адаптируются для конкретных условий применения, поэтому требуемые величины изоляционных промежутков гораздо меньше, чем показатель CTI для материалов, реально применяемых для производства PCB. Для достижения усиленной или двойной изоляции, соответственно, длина пути тока утечки должна быть увеличена в два раза.

Твердая изоляция используется в тех случаях, когда зазора по воздуху (или газу) оказывается недостаточно. Чтобы убедиться в том, что она обеспечивает необходимые характеристики, проводятся тесты на устойчивость к импульсному напряжению и измерение частичных разрядов. В идеале испытательное напряжение частичных разрядов больше, чем максимальное ожидаемое значение пикового сигнала (поскольку при этом частичный разряд не происходит) и максимальное рабочее напряжение. Если даже пиковая величина превышена, то в случае возникновения частичного разряда он должен быть прерван в безопасном для ключа режиме. Некоторые стандарты требуют проведения теста на частичный разряд только для усиленной или двойной изоляции.

Чтобы обеспечить отсутствие повреждений при сборке модуля или готового изделия, в ряде случаев проводятся испытания электрической прочности изоляции в процессе производства. Задачей таких тестов не является проверка качества проектирования опытных образцов.

Упомянутые выше документы устанавливают различные рекомендации по необходимой величине тестового напряжения (табл. 4).

Таблица 4.Испытательное напряжение для базовой изоляции при напряжении сети 690 В для AC- и DC-тестов в соответствии с различными стандартами

| Стандарт | Продолжительность теста | Заземленная нейтраль | Заземленный треугольник | |

| Типовой | Периодический | Напряжение «фаза–земля» | ||

| EN 50178 | 5 с | 1 с | 690 В/√3 = 398 В; Visol = 398 × 1,5+750 = 1,35 кВrms | 690 В; Visol = 690 × 1,5+750 = 1,79 кВrms |

| EN 61800-5-1 | 690 В/√3 = 398 В; Visol = 398+1200 = 1,6 кВrms | 690 В; Visol = 690+1200 = 1,89 кВrms | ||

| UL 508C | 1 мин. | Visol = 2Vnom+1000 = 2 × 690+1000 = 2,38 кВrms | ||

В технических характеристиках силовых модулей указывается величина испытательного напряжения изоляции Visol (insulation test voltage). Проверка проводится в ходе периодических производственных тестов подачей сигнала частотой 50 Гц между соединенными между собой выводами и изолированной базовой платой. Длительность испытаний варьируется от 1 с до 1 мин. Кроме того, дополнительно может проводиться DC-тест при VisolDC = √2 × VisolAC. Проверка изоляции сенсоров, установленных в интеллектуальных модулях, производится аналогично.

Чтобы силовые модули имели широкий спектр применений, производители стараются указывать максимально возможную величину испытательного напряжения, например 2,5 кВ(АС)/1 мин…4 кВ(АС)/1 мин…4,5 кВ(АС)/1 с для IGBT 12 класса, 4 кВ(АС)/1 мин…5,6 кВ/1 с для IGBT 17 класса, 6 кВ/1 мин. для IGBT 33 класса и 10,2 кВ/1 мин. для IGBT 65 класса. Компания SEMIKRON также проводит тесты IGBT и диодных модулей по специальному требованию заказчиков при 9,5 кВ/1 мин.

Проверка изоляции производится при температуре +15…+35 °С, относительной влажности 45–75% и атмосферном давлении 860–1060 гПа. Испытания считаются успешными, если не выявляется электрический пробой, т. е. токи утечки незначительны. Поскольку тесты могут привести к преждевременному старению модуля вследствие частичного разряда, их количество должно быть минимальным, а величина Visol — на минимально необходимом уровне.

Проверка изоляции по нормативам, указанным в спецификации, является задачей производителя, такие тесты не следует включать в программу входного контроля. Если же это по каким-либо соображениям необходимо, то время между двумя замерами должно быть не менее 10 мин.

Подведем итог

Многие из вышеупомянутых фактов касаются исторической основы обоих устройств. Достижения и технологические прорывы в разработке нового оборудования, а также использование новых материалов, таких как карбид кремния (SiC), привели к значительному улучшению производительности этих радиодеталей за последние годы.

В любом случае модули MOSFET и IGBT быстро заменяют большинство старых полупроводниковых и механических устройств, используемых для управления током. Силовые устройства на основе SiC демонстрируют такие преимущества как меньшие потери, меньшие размеры и более высокая эффективность. Подобные инновации будут продолжать расширять пределы использования MOSFET и IGBT транзисторов для схем с более высоким напряжением и большей мощностью.

Источник

Что лучше MOSFET или IGBT?

Некоторые компании идут в ногу со временем и при производстве сварочных инверторов используют IGBT транзисторы американской , частота переключения которых составляет 50 кГц, т. е. 50000 раз в секунду. IGBT технологию выбрали неспроста, ведь рабочий диапазон температур у них с сохранением параметров гораздо больше, чем у MOSFET, т. е. при нагреве у MOSFETa падают качественные характеристики.

В конструкции САИ (Ресанта) используется одна маленькая плата, которая устанавливается вертикально, а также 4 IGBT транзистора (работают обособленно друг от друга, т. е. не выгорают все, если выгорел один как у MOSFET) и 6 диодов-выпрямителей (а не 12 как у MOSFET), соответственно отказоустойчивость ниже. Это ещё один «плюс» IGBT.

Можно напомнить покупателю о том, что в современных сварочных инверторов используется только 4 обособленных транзистора, а не 12 каскаднозависимых как у MOSFET. Всякое в жизни бывает, но, чтобы не произошло в случае выхода из строя одного транзистора (если не гарантийный случай), замена покупателю обойдется где-то в районе 400 р., а не 12×110 р. = 1320 р. Думаю, что разница приличная.

Как отличить: Визуально аппараты IGBT в большинстве своём отличаются от MOSFET вертикальным расположением силовых разъёмов, т. к. плата одна и обычно устанавливается вертикально. У MOSFET аппаратов выходы обычно расположены горизонтально, т. к. платы в конструкции горизонтально закреплены. Нельзя точно утверждать, что это верно на 100%. Точнее можно сказать, сняв кожух с аппарата.

Многие на транзисторах. Так, например, в настоящий момент выпустила на рынок аппараты (по технологии MOSFET) с наклейками на боковых панелях «Используются транзисторы TOSHIBA» а также «Используются транзисторы Mitsubishi». Пытаются выползти на громких и знакомых брендах. На практике это не подтвердилось. Так на крупнейшей Международной инструментальной выставке России Moscow International Expo (MITEX-2011), которая проходила в ноябре 2011г. в «Экспоцентре» (г. Москва), я попросил представителей стенда данной компании разобрать их САИ с наклейкой «Используются транзисторы Mitsubishi» и продемонстрировать данные транзисторы. В итоге сварочные инверторы разобрали, но данных транзисторов не обнаружили. Сами сотрудники были в шоке, обнаружив безымянные транзисторы.

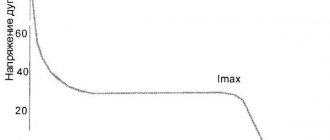

Ток в открытом состоянии

Величина, определяемая в спецификации как максимальный ток коллектора IGBT IC или стока MOSFET ID, при котором достигается предельный нагрев кристаллов Tj(max) при температуре корпуса Tc= +25 и +80 °C (для базовых модулей) или +25 и +70 °C (для безбазовых модулей), рассчитывается следующим образом:

IC = (Tj(max)–Tc)/(VCE(sat) × Rth(j-c));

ID = √(Tj(max)–Tc)/(RDS(on) × Rth(j-c)).

Для силовых ключей без базовой платы вместо параметров Tcи Rth(j-c) используются Ts (температура радиатора) и Rth(j-s) (тепловое сопротивление «кристалл – радиатор»); RDS(on) и VCE(sat) в приведенных выражениях должны соответствовать максимальной температуре кристалла. Отметим, что значения IC и ID могут использоваться только для грубой оценки или сравнения, поскольку реальные величины рабочих токов зависят от конкретных условий эксплуатации и должны определяться с помощью теплового расчета.

Величина IСnom (равная номинальному току кристалла, умноженному на количество параллельных чипов) также необходима для предварительной оценки, поскольку, как и в предыдущем случае, она определяется для DC-режима.

Значение повторяющегося пикового тока коллектора IСRM является предельным для состояния периодической длительной коммутации, оно не зависит от температуры и ограничено допустимой плотностью тока кристалла. В большинстве спецификаций величина IСRM ранее определялась как двойной номинал (2IСnom). Для новейших кристаллов Trench 4 производитель указывает IСRM= 3IСnom, но без определения допустимой длительности импульса. Как показывают соответствующие тесты, повторяющееся отключение такого тока может привести к раннему выходу из насыщения наиболее нагретого кристалла и, следовательно, увеличению потерь мощности. Поэтому SEMIKRON рекомендует выходить за определенные ранее пределы области безопасной работы RBSOA (2IСnom) только в исключительных случаях, например при пониженном напряжении DC-шины или плавном отключении (Soft Turn Off).

Еще одним лимитирующим фактором является максимальный эффективный ток модуля It(RMS), усредненный за период рабочей частоты. Это ограничение применимо к любой токовой характеристике, углу отсечки, условиям охлаждения. Величина It(RMS) определяется нагрузочной способностью внутренних шин и внешних терминалов силового ключа.

Характеристики оппозитных/антипараллельных диодов IGBT, такие как прямой ток IF, ток чипа IFnom и пиковый прямой ток IFRM, определяются так же, как и для транзисторов. Значение допустимой непериодической перегрузки IFSM выпрямительных диодов необходимо для выбора параметров соответствующих средств защиты (предохранителей, автоматов). Эта величина соответствует предельному пиковому току импульса 50 Гц полусинусоидальной формы, который диод способен выдержать без повреждения в аварийном режиме (КЗ) несколько раз в течение срока службы.

Как правило, максимальные нагрузочные характеристики силового преобразователя определяются балансом потерь мощности транзисторов и диодов (статических, динамических, восстановления) и возможностью отвода тепла, генерируемого кристаллами, через корпус модуля и радиатор в охлаждающую среду. При этом:

- Должны быть исключены статические и динамические состояния (кроме случая отключения тока КЗ в рамках ограничений области безопасной работы SCSOA), при которых перегрев кристаллов IGBT, MOSFET, диодов превышает установленные лимиты.

- Перепады температуры, обусловленные изменениями нагрузки или окружающей среды, и вызванные ими термомеханические напряжения не должны приводить к сокращению срока службы и преждевременному отказу модулей.

Кроме того, существуют ограничения, обусловленные следующими факторами:

- коммутационная способность силовых ключей в номинальном режиме и при перегрузке, вплоть до максимального тока (т. е. в пределах ОБР);

- возможности активных и пассивных средств защиты от перегрузки по току;

- величина коммутационных перенапряжений.