История открытия

Прежде чем говорить о производстве сплава нужно разобраться с тем, откуда появились его главные составляющие. По археологическим находкам историки установили, что впервые свинец появился 6 тыс. лет назад. Он содержался в серебряных рудах.

Благородный металл использовался для изготовления украшений, посуды, столовых приборов. Свинец считался отходом и поэтому не использовался. Однако постепенно люди заметили свойства этого материала. Сегодня он используется при производстве:

- сплавов;

- аккумуляторов;

- конструкций, защищающих от радиоактивного излучения;

- красящих составов, припоев для радиоэлектроники;

- защитной оболочки для проводов.

Этот материал применяют в автомобилестроении.

Олово появилось около 3500 лет назад. Изначально оно использовалось для изготовления столовых приборов. В современной промышленности этот материал используется для создания консервных банок. Началось это с 1810 года, когда люди научились хранить продукты с помощью металлических емкостей. Олово используется при изготовлении радиаторов для автомобилей, подшипников.

Олово часто применяется для изготовления деталей промышленного оборудования. Это связано с его повышенным показателем твердости, прочности. Соединения этого металла со свинцом используется при создании подшипников, так как смесь считается износоустойчивой.

Свинец и его свойства

Грязно-серый цвет этого металла — результат того, что в атмосфере на его поверхности за короткое время образуется окисная пленка. Именно она придает такой невзрачный вид свинцу. Однако, если несколько раз провести напильником по поверхности металла, то под тонким слоем оксидной пленки станет видна блестящая поверхность с голубоватым оттенком. Это очень мягкий и тяжелый материал, он почти в полтора раза тяжелее стали. Плотность свинца — 11,34 г/куб.см, а плотность железа — 7,80 г/куб.см.

Свинец был открыт в древности примерно 4000 — 4500 лет до нашей эры. В современной промышленности его получение происходит в основном металлургическим способом из свинцовых руд и концентратов.

У свинца низкая температура плавления — всего 327 °C, а температура кипения — 1749 °C. Следует учитывать токсичность свинцовых паров и то, что этот химический элемент плохо выводится из организма. Чем больше нагревается расплавленный свинец, тем больше он испаряется. Поэтому помещение, в котором происходит плавка, должно хорошо проветриваться.

Именно благодаря невысокой температуре плавления свинец используют при изготовлении мягких припоев вместе с оловом.

Состав и структура

Соединения часто содержат не только два основных компонента, но и легирующие добавки. Основной из них является сурьма. Соединением может содержать до 15% этого вещества. Другими легирующими добавками является серебро, кадмий висмут. Серебро, сурьма действуют одинаково. Их добавляют, когда нужно увеличить температуру плавления материала. Если нужно сделать смесь менее тугоплавкой, она насыщается висмутом, кадмием.

Когда нужно создать износоустойчивый материал, который будет выдерживать постоянное трение, смесь дополняется медью. Благодаря множеству легирующих добавок, которые можно использовать при производстве сплавов олово и свинца, соединения используют в разных направлениях промышленности.

Плавление сплава

Свойства и маркировка

Готовые сплавы на основе олова и свинца обладают рядом свойств, которые делают соединение уникальным:

- Температура плавления — до 500 градусов по Цельсию зависимо от процентного содержания легирующих добавок.

- Высокий показатель износоустойчивости.

- Стойкость к окислению выше, чем у чистых материалов.

Существует два вида соединений свинца: баббиты и припои. Первые обозначаются буквой «Б». Далее указываются буквы легирующих добавок, процентное содержание основного вещества, количество дополнительных компонентов.

Виды припоя (ПОС30, ПОС40 и ПОС61)

Припои принято делить на две группы: мягкие и твёрдые. К мягким относятся припои с температурой плавления до 300 °C, к твёрдым — выше 300 °C. Кроме того, припои существенно различаются по механической прочности. Предел прочности мягких припоев составляет диапазон от 50 до 70 МПа, пайка осуществляется путём погружения материалов в расплавленный металл или паяльником.

Твёрдые сплавы имеют высокий предел прочности свыше 500 МПа, пайка ведётся электроконтактным способом, медными, графитовыми электродами, методом дуговой сварки или автогеном в случае соединения мелких деталей. Основными элементами высокотемпературных припоев являются никель, серебро, цинк, медь. Наиболее универсальными являются сплавы ПСр на основе серебра, используемые для пайки всех металлов, кроме легкосплавных, магния и алюминия. Они отличаются пластичностью, прочностью, коррозионной стойкостью, высокой температурой плавления.

Мягкими припоями являются оловянно-свинцовые сплавы (ПОС) с содержанием олова от 10 (ПОС 10) до 90 % (ПОС 90), остальное свинец. Проводимость этих припоев составляет 9—15 % чистой меди. В этих низкотемпературных сплавах основным элементом являются сурьма, свинец, олово. За счёт большого содержания свинца, вызывающего сильную коррозию, оловянно-свинцовые припои неприемлемы для лёгких сплавов. Плавление этих припоев начинается при температуре 183 °C (температура эвтектики системы олово-свинец) и заканчивается при следующих температурах:

- ПОС 15 — 280 °C.

- ПОС 25 — 260 °C.

- ПОС 33 — 247 °C.

- ПОС 40 — 235 °C.

- ПОС 60 — 191 °C.

- ПОС 90 — 220 °C.

Припои ПОС 61 и ПОС 63 плавятся при постоянной температуре 183 °C, так как их состав практически совпадает с составом эвтектики олово-свинец. Припой ПОС 61 (ГОСТ 21931-76) состит из олова (Sn): 59-61 % и свинца (Pb): 39-41 %. Припой ПОС 40 (ГОСТ 21931-76) — из олова (Sn): 39-41 % и свинца (Pb): 59-61 %.

Припой для пайки должен быть достаточно тонким, чтобы предотвратить случайное применение слишком большого количества припоя при пайке, но и достаточно толстым, чтобы быть собранным в катушку. Кроме того, толщина припоя влияет на на скорость пайки и Ваше удобство. Толщина припоя зависит и от количества флюса, кислоты, которая удаляет оксиды. Ведь важно, чтобы припой мог присоединиться к металлу в процессе пайки. Присадки помогают припою распространиться по поверхности и проникнуть глубоко и прочно в припаиваемые детали. Припой действует не только в качестве соединителя, но и в качестве защитного покрытия, чтобы удержать кислород вне металла.

Эти моменты стоит учитывать потому, что это необходимо: припой не должен морозить жало паяльника на стыке, а должен создавать металлическую связь между контактами путем расплавления припоя. К сожалению, почти все металлы окисляются на воздухе и образуют окисленный слой. Припой защищает металлы от смачивания и связывания с ними кислорода. Что такое окисление?

Окисление — процесс, когда кислород (или другие окислители, например, сера) сочетается с материалами, образуя оксиды. Наглядно это видно, когда кусочки яблока буреют, железо ржавеет, медь получается черной или зеленой. Когда железо ржавеет, оксиды отслаиваются до тех пор, пока от железа ничего не останется. Напротив, алюминий окисляется очень быстро, при этом оксидная пленка на поверхности защищает металл от дополнительного окисления. Золото остается блестящим, потому что не окисляется, и его легко паять. Припои, а также никель или хром (никелирование и хромирование) образуют антиоксидную пленку на поверхности металла и защищают от ржавчины.

Окисление происходит гораздо быстрее при более высоких температурах. Припои, содержащие небольшое количество свинца, как правило, требуют наличие флюса. Они разработаны для пайки на более высоких температурах. Недостатком является то, что более агрессивный способ пайки вызывает после пайки коррозию. При агрессивной пайке, когда припой быстро цепляется к поверхности, остатки чистятся алкоголем при помощи безворсовой салфетки. Жидкий флюс может существенно помочь Вам в процессе монтажа. При пайке компонентов флюс способствует распространению тепла по поверхности, а также защищает металл от кислорода.

Оловянно-свинцовые припои имеют более низкую температуру плавления, чем отдельно свинец или олово. Бессвинцовые припои ныне начинают пользоваться большим спросом. По состоянию на 1 июля 2006 года, европейские законы гласят, что новая электроника должна быть почти полностью без свинца. Пока еще нет американских законов (кроме Калифорнии), обязывающих производителей техники удалять свинца, но большинство производителей переходят на новые правила. Причина кроется во вредности свинца. Ведущий фактор — свинец присутствует в дыме от припоя. Бессвинцовый припой, как правило, плавится при более высокой температуре.

Классификация

Особенно распространены сплавы олова и свинца, имеющие название баббиты. Их можно разделить на несколько групп:

- Оловянные — обозначаются как Б83, Б89. Содержат сурьму, свинец. Олово выступает основой. Применяется при изготовлении подшипников для промышленного оборудования. Однако основной металл считается дорогим, поэтому часто используются более дешёвые аналоги.

- Свинцовые — обозначаются как Б16. Сплавы на основе свинца считаются более выгодными аналогами оловянных соединений. Высокий показатель износоустойчивости позволяет изготавливать из них детали для станков, подвижных механизмов.

- Кальциевые — твердые частицы, которые входят в состав этого сплава, представляют собой соединение кальция, свинца. Олово выступает как дополнительный компонент.

Изготовление припоя

Для того чтобы повысить эксплуатационные характеристики припоя, в его состав добавляется небольшое количество сурьмы. Подобный вариант исполнения припоя применяется для пайки различных радиодеталей, особенно ответственных участков.

При выборе припоя следует уделить внимание и сплаву с серебром в составе. Его эксплуатационными качествами можно назвать:

- Существенно повышается срок эксплуатации. За счет серебра структура становится более устойчивой к процессу окисления.

- За счет повышения концентрация серебра появляется возможность использовать припой при изготовлении различных деталей промышленной техники. Однако серебро существенно повышает стоимость сплава, а также изготавливаемого изделия. Именно поэтому сплавы с высокой концентрацией серебра используют для изготовления важных деталей.

Проводится добавление в состав цинка, но подобные сплавы пользуются меньшей популярностью. Это связано с достаточно высокой химической активностью цинка. За счет взаимодействия с окружающей средой подобный сплав быстро разрушается. На основе цинкосодержащей смеси производятся припайные пасты, которые имеют относительно небольшой срок службы. Температура плавления в этом случае составляет 200 градусов Цельсия.

На протяжении многих лет используется и чистое олово в качестве полупроводникового припоя. Температура плавления этого элемента в чистом виде составляет 240 градусов Цельсия. Применяются они исключительно в промышленности, что связано с высокой стоимостью. В чистом виде из-за существенного повышения температуры структура олова перестраивается, на поверхности появляются черные пятна, которые указывают на существенное ухудшение основных качеств.

Сферы применения

Оловянные сплавы раньше использовались для изготовления посуды, столовых приборов. Сейчас их гораздо чаще применяют для создания консервных банок. Из этого материла в соединении с другими компонентами изготавливают припои, которые бывают нескольких видов:

- Легкоплавкие — температура плавления не превышает 150 градусов по Цельсию.

- Среднеплавкие — становятся жидкими при нагревании от 200 до 500 градусов.

- Тугоплавкие — плавятся при температуре свыше 1100 градусов.

Ещё одна сфера применения сплавов — производство деталей, устойчивых к трению.

Оловянно-свинцовый припой

Характеристика олова

Плавится при 232 °C, кипит при 2600 °C, отлично сплавляется с разными металлами, благодаря высокой пластичности хорошо поддается ковке. Паяльное олово используется в качестве припоя, так как оно хорошо смачивает металлы. Промышленное получение олова значительно сложнее чем свинца, поэтому оно гораздо дороже.

В отличие от свинца олово выглядит гораздо привлекательнее. Этот серебристо-белый металл безопасен для здоровья человека. Оловом часто покрывают поверхности металлических изделий в местах, где они контактируют с пищей: посуду, консервную жесть, пищевую фольгу и другие. Однако оловянная пыль и пары при вдыхании могут вызвать опасное влияние на человеческий организм. Кроме производства тары для продуктов питания, олово широко используется в разных припоях и других сплавах, например, в антифрикционных и подшипниковых. Этот материал значительно легче свинца, его плотность 7,3 г/куб.см.

Олово полиморфно, то есть оно может существовать в различных модификациях в зависимости от температуры. При температуре ниже 13 °C белое олово (β-модификация) переходит в серое олово (α-модификацию). В результате этого фазового перехода блестящие оловянные изделия рассыпаются в порошок серого цвета. Причем при контакте с порошком белое олово как бы заражается от него и превращается в серое. Такое явление получило название «оловянная чума».

По некоторым данным, именно оно стало главной причиной гибели экспедиции Роберта Скотта на Южный полюс. Керосин, хранившийся на промежуточных складах, вытек из канистр, пропаянных по швам оловом, которое рассыпалось в порошок на морозах Антарктики. Таким образом, члены экспедиции остались почти без топлива.

Особенности производства и обработки

Расходное сырьё получается из руды. Например, чтобы получить 1 килограмм чистого материала, необходимо переработать 100 кг руды. Плавятся оба материала при низких температурах. Для изготовления сплава нужно учитывать следующие особенности:

- При изготовлении формы для отливки нужно использовать материал, который не подвержен смачиванию расплавленными расходными металлами.

- Форма должна выдерживать нагрев при температуре свыше 250 градусов.

- Расплавленные металлы быстро окисляются под воздействием окружающей среды. Твердый металл защищён от окисления.

Если речь идёт о изготовлении припоя, то к соединению добавляют сурьму. Некоторые мастера добавляют серебро. Он обладает следующими особенностями:

- Серебро защищает материал от образования ржавчины.

- Из-за добавления благородного металла повышается ценник на готовый припой, но расширяется его функциональность.

Есть припои с добавлением цинка. Однако они редко используются. Цинк активно реагирует на воздействие факторов окружающей среды. Он начинает разрушаться, что приводит к нарушению целостности изделия. Лучше использовать смесь сурьмы, олова и свинца. Таким припоем паяют радиодетали, контакты, провода. Изменяя компоненты, мастера добиваются от расходника нужных характеристик. Нельзя забывать про использование флюса.

Сплав олова со свинцом обладает особыми характеристиками. Они изменяются после добавки легирующих компонентов. Применяются готовые соединения для изготовления припоев, износоустойчивых деталей, посуды, столовых принадлежностей, консервных банок.

Структура покрытия олово-свинец.

4.1 Структура покрытия, полученного из борфтористоводородного электролита.

Рассмотрим особенности структуры покрытия олово-свинец эвтектического состава (60% олова) из фторборатного электролита.

На рисунке 9 видно, что свинец осаждается на олове, образуя небольшие островки. Осаждение свинца явно препятствует отложению олова на олове, предотвращая образование дендритов.

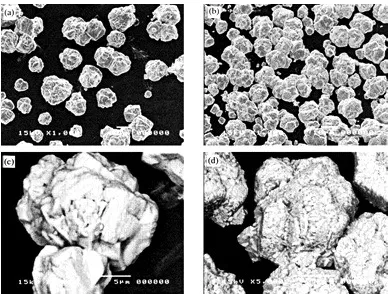

Рисунок 9— СЭМ-изображения сплава олово-свинец (60% олова), осажденных из: а,с — 1мМ Pb2+ + 10мМ Sn2+, b,d — 2,6мМ Pb2+ + 10мМ Sn2+.

Сильное влияние свинца на микроструктуру олова можно соотнести с недостаточным осаждением свинца на олово. Это также согласуется с тем фактом, что свинец ингибирует осаждение олова, т.е. олову становится доступно меньше участков для роста и оно с трудом откладывается на свинце.

На рисунке 10 показано изображение сплава Sn-Pb(60) в обратно рассеяных электронах.

Рисунок 10 — Изображение в обратно рассеяных электронах сплава олово-свинец (60% олова), осажденного из раствора 2,6мМ Pb2+ и 10мМ Sn2+, при 550 мВ в течение 300 с.

Серые зоны кристаллов-олово, а белая часть-олово. Кристаллиты имеют довольно равномерное распределение, и по завесам между кристаллитами ясно видно, что происходит перенос материала с образованием более крупных единиц на поверхности. Кроме того, можно видеть, что свинец и олово осаждаются бок о бок даже в этих небольших кристаллитах, показывая образование сплава также в микромасштабе. Количество кристаллитов примерно в десять раз больше, чем в осадке, показанном на рисунке 9b.

Однако количество центров зародышеобразования все еще на порядок ниже, чем полученное в потенциальных ступенчатых экспериментах.

4.2 Структура покрытия, полученного из современного электролита без фтора.

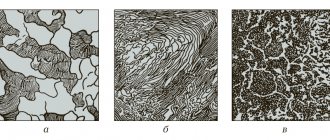

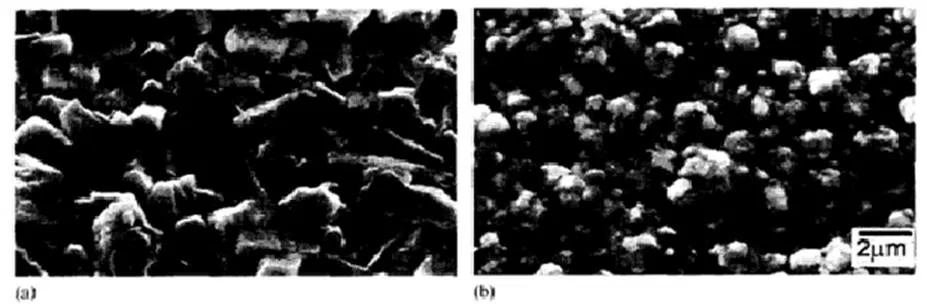

На рисунке 11 показана морфология поверхности матового олово-свинцового покрытия, осажденного из современного электролита без фтора, а на рисунке 12 — бестящего.

Рисунок 11 — Морфология поверхности матового олово-свинцового покрытия, осажденного из современного электролита без фтора.

Рисунок 12 — Морфология поверхности блестящего олово-свинцового покрытия, осажденного из современного электролита без фтора.

На рисунке 13 показаны микроизображения покрытия Sn–Pb(98) толщиной 16 мкм через 85 дней после нанесения из современного электролита без фтора.

Рисунок 13— СЭМ-изображения с малым, средним и большим увеличением поверхности покрытия Sn–Pb(98) толщиной 16 мкм на консольной балке через 85 дней.

Видно, что на поверхности нет бугорков и усов. Наблюдаются только бороздки границ зерен.

СЭМ-изображение на рисунке 13c, четко показывает четыре изолированных зерна Pb. Это означает, что частицы Pb существуют в виде отдельных зерен, смешанных с зернами Sn, как и во фторборатном растворе.

Изображение поперечного сечения, полученное с помощью фокусируемого ионного пучка приведено на рисунке 14. Оно показывает, что структура покрытия Sn–Pb не столбчатая. По сравнению с покрытиями Sn и Sn-Cu, осадки Sn–Pb имеют гораздо больше границ зерен, параллельных верхней поверхности. Известно, что совместное осаждение Pb с Sn значительно снижает любую кристаллографическую текстуру Sn, предотвращая столбчатый рост.

Рисунок 14 — Изображение шлифа покрытия Sn–Pb(98) толщиной 16 мкм, полученное с помощью фокусируемого ионного пучка.

СЭМ-изображения поперечных сечений бронзы 16 мкм с различными покрытиями показаны на рисунке 15.

Рисунок 15 — Сечения фосфористой бронзы толщиной 16 мкм с покрытием: а — Sn; б — Sn-Cu; c — Sn-Pb(98) через год после нанесения покрытия.

Рисунок 15 подтверждает столбчатую зернистую структуру покрытий Sn и Sn-Cu. На всех трех микроизображениях на границе раздела между осадком и подложкой виден зубчатый интерметаллический слой Cu6Sn5 толщиной 1,5–2,5 мкм. Также присутствует гораздо более тонкий слой Cu3Sn, но он почти не виден. В покрытиях Sn-Cu также виден интерметаллид Cu6Sn5, распределенный по всему осадку, в основном по границам зерен Sn.

На границах зерен образцов чистого Sn или Sn-Pb интерметаллид не наблюдается. Еще раз отметим наличие большого количества поперечных границ зерен в осадке Sn-Pb по сравнению с осадками чистого Sn и Sn-Cu. Расположение фазы Pb на этих микрофотографиях не обнаружено.

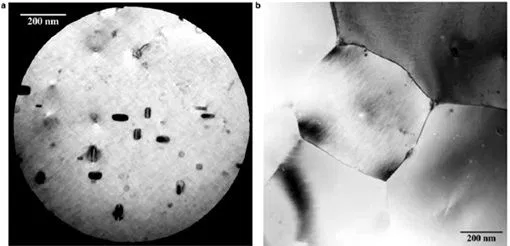

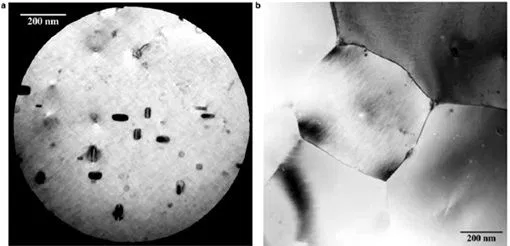

Исследование Sn-Pb(98) покрытия с помощью просвечивающего электронного микроскопа через день после осаждения на стеклоуглерод показало чрезвычайно мелкие, до 10 нм сферические выделения Pb. Через месяц после нанесения покрытия частицы Pb разрастаются и представляют собой кубоиды с тетрагональными искажениями примерно 50 нм внутри зерен и большего размера на границах зерен Sn (рисунок 16).

Рисунок 16 — ПЭМ покрытия Sn–Pb(98) через месяц после осаждения: a — частицы Pb представляют собой тетрагонально искаженные кубоиды примерно на 50 нм внутри зерен Sn, b — более крупные частицы Pb на границах зерен Sn.

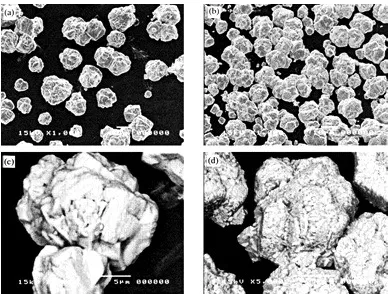

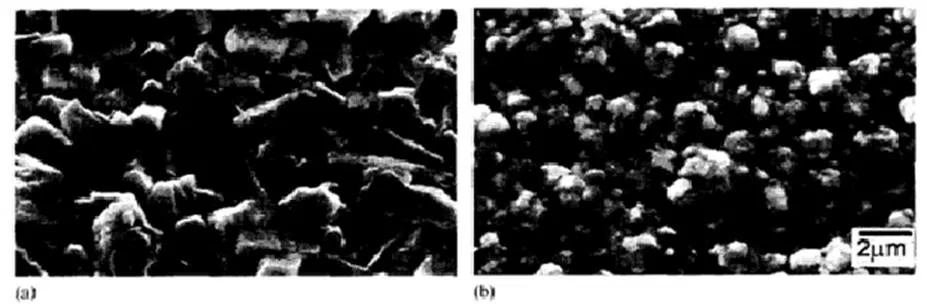

На рисунке 17 показано влияние добавки, способствующей измельчению зерна, на морфологию поверхности Sn–Pb(80).

Рисунок 17 — СЭМ, показывающие морфологию поверхности Sn-Pb(80), сформированных при: а — 10 А/дм2 из ванны с добавками, б — 8 А/дм2 из современного электролита без фтора.

В то время как зерна покрытия, нанесенного без ПАВ очень крупные и угловатые, зерна покрытия, нанесенного с применением добавки, очень мелкие и округлые.

Критический радиус электроосажденного зародыша для стабильного роста обратно пропорционален катодному перенапряжению. Скорость зародышеобразования также увеличивается с катодным перенапряжением. Поэтому, чем выше катодное перенапряжение, тем меньше размер зерен.

Катодное перенапряжение при осаждении Sn-Pb в ванне с добавлением функциональных добавок при 10 А/дм2 на 560 мВ больше, чем без них при эквивалентной плотности тока. Это приводит к более гладкой морфологии поверхности покрытий из ванны с добавками по сравнению с ванной без них (рисунок 18).

Дробление зёрен зардышей достигается на импульсном токе. Влияние рабочего цикла и частоты импульсов тока на морфологию поверхности слоев, осажденных при средней плотности тока 10 А/дм2, показано на рисунках 18 и 19 соответственно.

Рисунок 18 — Влияние рабочего цикла на морфологию поверхности осажденного из ванны с добавками Sn-Pb(80) при средней плотности тока 10 А/дм2 с частотой следования импульсов 25 Гц.

Рисунок 19 — Влияние частоты импульсов тока на морфологию поверхности осажденного из ванны с добавками Sn-Pb(80) при средней плотности тока 10 А/дм2 с частотой следования импульсов 25 Гц.

Морфология поверхности покрытий, по-видимому, становится грубее с увеличением рабочего цикла или увеличения частоты импульсов.