Дроблению подвергают твердые полезные ископаемые, строительные материалы, химическое сырье, абразивные материалы, твердое вторичное сырье, некоторые виды растительного сырья. Среди всех видов сырья, которое подвергается дроблению, доминируют руды черных и цветных металлов и нерудные полезные ископаемые (уголь, граниты, известняки). По приближенной оценке, ежегодно в мире подвергают дроблению 2,5 — 3 млрд. тонн твердого сырья.

Очевидно, что дробить твердое сырье необходимо для получения из него кусков меньшей крупности по сравнению с исходным материалом, поскольку изначально этот материал, например добытая в карьере руда, может быть весьма крупным – с кусками размером до 1-1,5 м.

Операции дробления, как правило, применяют в связке с процессами классификации по крупности (грохочением) твердого сырья.

Операции дробления, как и другие методы дезинтеграции, применяют в основном для решения следующих задач:

- Для последовательного уменьшения крупности полезных ископаемых до размеров 3-15 мм перед операциями тонкого измельчения и обогащения полезных ископаемых.

- Для получения сырья той крупности, которая необходима непосредственным потребителям, например, при производстве строительного щебня, абразивных материалов, а также при подготовке твердых видов топлива и компонентов металлургической шихты.

- Для подготовки твердых промышленных и бытовых отходов к операциям их глубокой переработки на вторичные продукты.

- Процесс дробления осуществляют с применением специальных машин – дробилок. Материал разрушается в дробилках в результате приложения сил сжатия, сдвига, удара или их комбинации.

Историческая справка

Издревле измельчением камней и других твердых материалов занимались вручную – сперва раскалывали кирками большие глыбы, затем дробили более мелкие молотковым инструментом. Первые попытки механизировать процесс датируются поздним средневековьем. Они представляют собой обитые металлом сваи, подвешенные на тросах и приводящиеся в движение силой течения реки.

С приходом эры паровых моторов возникают первые полноценные камнедробилки, схожие по принципу действия с современными. В них металлические площадки, валки или другие рабочие органы оказывали давление на материал до тех пор, пока он не раскрошиться на части.

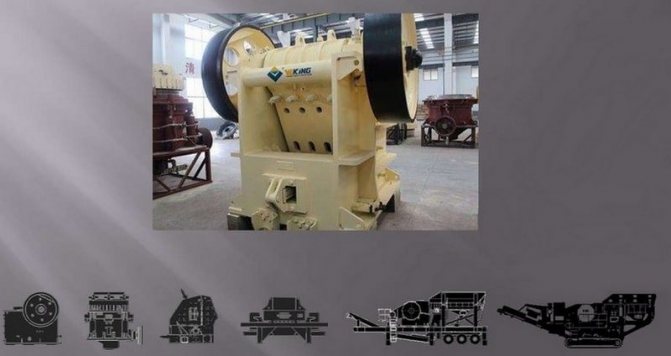

Устройство и применение щековых

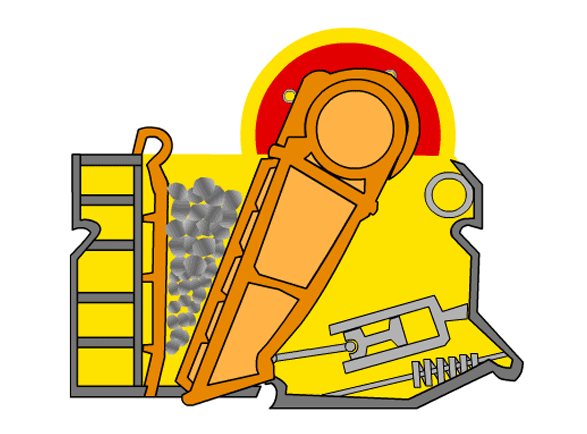

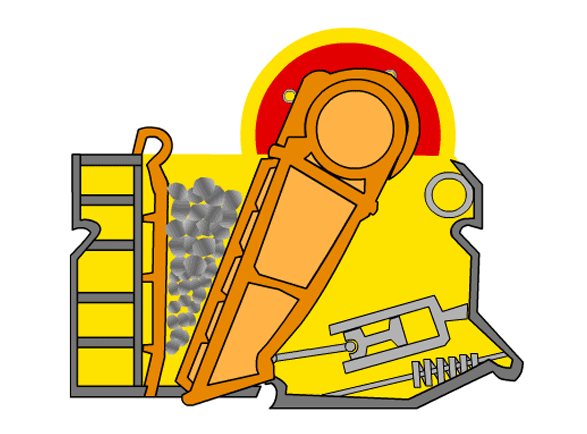

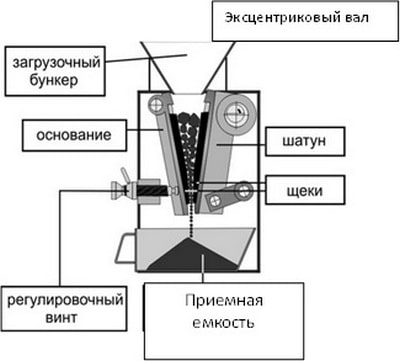

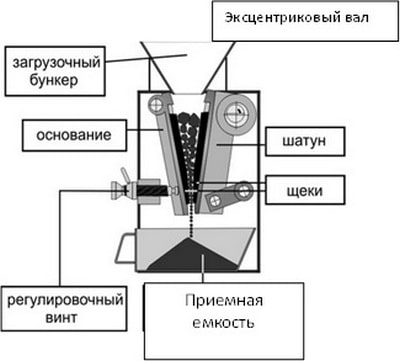

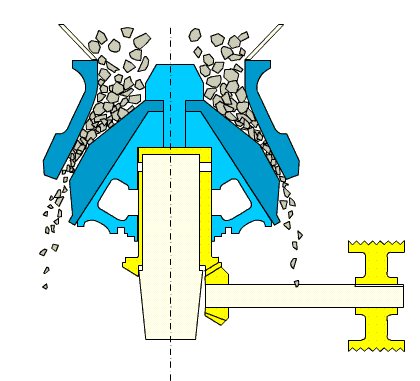

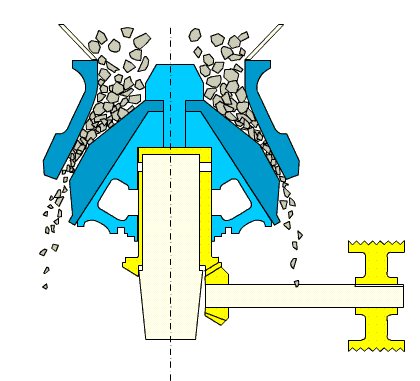

Камнедробилки щекового типа встречаются во всех классах дробления и могут использоваться для измельчения любых материалов. Такие машины работают по принципу сжатия – подвижная щека прижимает исходный материал к скошенной неподвижной поверхности, формируя клинообразную камеру.

После дробления первичных валунов, их части под действием силы тяжести опускаются ниже, где вновь сдавливаются и крошатся на еще более мелкофракционные.

Среди щековых дробилок выделяют устройства с простым и сложным движением щеки. Первые надежнее и долговечнее, вторые же обеспечивают более однородную структуру готового материала.

В общем случае, доля пластинчатых частиц в продукте щековых камнедробилок достаточно высока, а размер гранул может варьироваться в широких пределах. Поэтому они рекомендуются лишь для чернового дробления, когда производительность и технологическая простота важнее качественных характеристик.

Преимущества щековых дробилок

Дробильным агрегатам щекового типа характерны следующие преимущества:

- простота конструкции;

- высокая износоустойчивость понижает затраты на эксплуатацию и обслуживание машин;

- легкий монтаж и возможность транспортировки благодаря небольшим габаритам установок;

- эффективность и стабильность работы агрегаты сохраняют при любых погодных условиях;

- точность и плавность регулировки ширины щели обеспечивает шкала, а гидропривод отвечает за регулировку разгрузочного отверстия;

- охватывающая форма неподвижной щеки способствует более длительному периоду эксплуатации оборудования;

- непрерывную подачу масла обеспечивает централизованная система смазки.

К недостаткам относят то, что все щековые установки дают продукт с преизбытком лещадных зерен, не подлежащих более мелкому раздроблению, а также невозможность применять дробилки для работы с эластичными и вязкими материалами: полимерами, деревом и некоторыми сплавами.

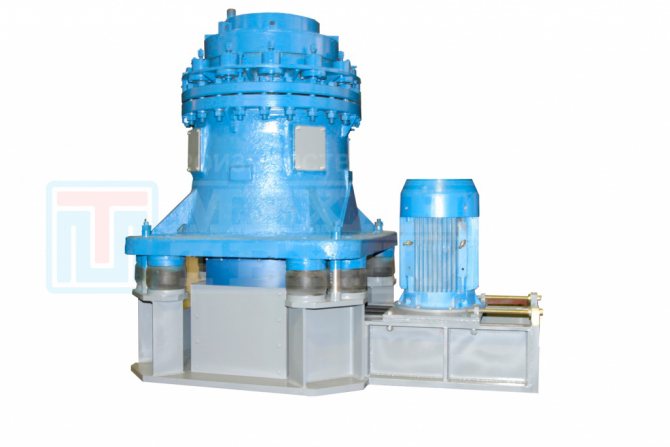

Особенности конусных дробилок

Главным рабочим органом конусных дробилок является конусный пест, вращающийся внутри металлического колпака. Ось вращения конуса не совпадает с его геометрической осью, благодаря чему возникает эффект биения – ссыпающиеся в колпак камни прижимаются боковыми поверхностями песта к его сторонам, истираются и раздавливаются о них.

Процесс измельчения происходит в несколько этапов, ведь, как и в щековой дробилке, мелкие частицы не сразу ссыпаются вниз, а медленно продвигаются по рабочим поверхностям, измельчаясь все сильнее.

Конусные дробилки обеспечивают более качественное и равномерное измельчение материалов, чем щековые, однако разница в размерах исходной и конечной фракций у них не так велика.

Кроме того, подобные устройства быстрее изнашиваются, ведь эксцентриковая конструкция рабочего органа вызывает дополнительные нагрузки на подшипники его оси, а контактные поверхности подвержены осевым царапающим повреждениям.

Роторные

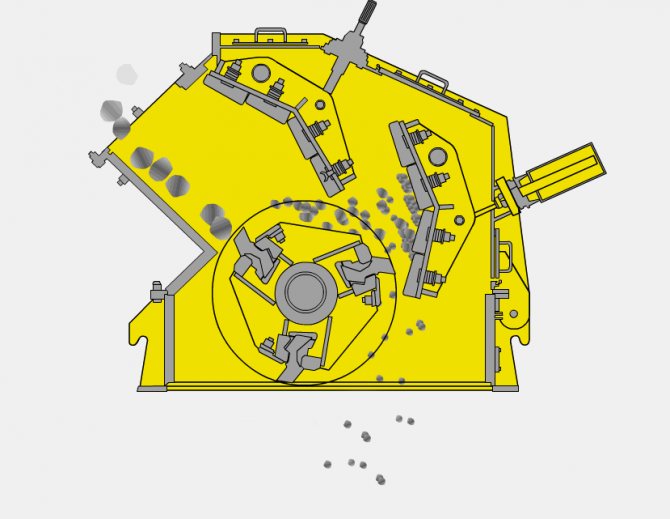

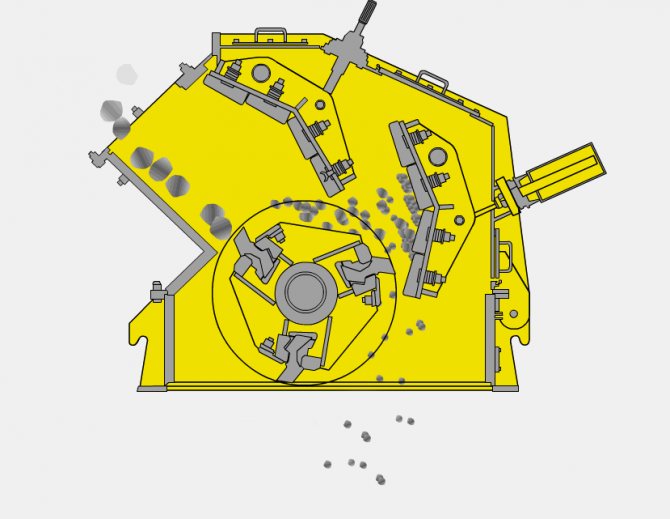

Принцип работы роторной дробилки основан на вращении оснащенного стальными лопатками (билами) ротора внутри сужающейся кольцевой камеры. Лопатки, сталкиваясь с камнями, либо сразу дробят их, либо отбрасывают на отбойную поверхность.

Каждая частица многократно ударяется о разные поверхности с разным ускорением, что приводит к равномерному, хотя и не слишком быстрому дроблению.

Главной сферой применения роторных дробилок является заготовка строительного сырья невысокой твердости. С их помощью можно получать качественный и однородный продукт. Главный недостаток подобной конструкции – малая долговечность бил.

Виды

Основное назначение каждого измельчителя можно определить по его названию:

Дробилка промышленная валковая

- дробилка для щебня;

- дробилка для бетона;

- дробилка для резины;

- дробилка для дерева;

- дробилка полимеров.

Для того чтобы размельчить тот или иной материал до нужной фракции используются различные типы дробилок:

- щековые;

- конусные;

- роторные;

- валковые.

К примеру, щебень имеет предел прочности на сжатие в 300 МПа и для того, чтобы успешно его дробить, необходима мощная машина, с исключительно прочными деталями. Но существуют породы, применяемые в строительстве, у которых показатель прочности равен от 600 до 1200 МПа, и в таких случаях важна не только мощность и прочность устройства, но и принцип его действия.

Промышленный измельчитель древесины (видео)

Щековые

Являются универсальными измельчителями, которые способны перерабатывать материал практически любой крепости. Принцип работы построен на измельчении материала между двумя массивными плитами, одна из которых прочно закреплена, а вторая находится в движении при работе. Зазор между ними можно регулировать как на входе (до 1,5 м), так и на выходе (до 5 мм). Таким образом, происходит градация по разделению исходного материала на заданную по размерам фракцию.

Не смотря на всю простоту конструкции, такой тип машин довольно капризен и требует постоянного технического присмотра. Например, из-за неравномерного износа истирающих плит требуется регулярная их перестановка местами.

При производстве щебня на таком устройстве, проявляется один существенный недостаток — на выходе конечной продукции присутствует большое количество лещадных зерен, что снижает общее качество производимого строительного материала. Это обусловлено тем, что принцип разрушения камня построен на сдавливании (расслаивании), а не на его разбивании.

Конусные

В устройствах этого типа применен метод разрушения материала, который очень похож на щековый. Разница заключается в том, что истирающими являются не плоскости, а трехмерный (круглый) конус. Вращение основного рабочего элемента специально разбалансировано, поэтому при контакте с перерабатываемым материалом происходит на сдавливание, а удар.

В случае со щебнем, его лещадные зерна получают удары по разным направлениям и в итоге переламываются поперек, приобретая кубическую форму. При прохождении между конусами происходит столкновение камней между собой, что ускоряет переработку.

Конусная дробилка для щебня наиболее надежна в работе. Эксплуатация конусного агрегата проста и не требует каких либо особых затрат на поддержание рабочего состояния.

Мобильная конусная дробилка для зерна

Производителями предусмотрена возможность изменения зазоров между рабочими элементами для регулировки пропускной способности по размерам материала, как на входе, так и на выходе в виде требуемой фракции определенного размера.

Отличием дробилок, работающих по такому принципу, является равномерность фракционной массы, т.е. размер частиц на выходе практически одинаков.

Роторные

Устройства такого типа дробят материал до минимальных по размеру фракций. Била, которые закреплены на вращающемся валу, раскалывают материал находящийся внутри барабана сильными ударами. Осколки, которые отскакивают при ударе, бьются о стенки дробилки, на которых закреплены футеровки, что приводит к дополнительному разрушению.

Некоторым минусом в работе такого устройства является то, что не предусмотрена регулировка получения заданных размеров конечной фракции. Поэтому, после дробления материал проходит через грохоты, при помощи которых происходит разделение по размерам частиц.

Имеется также ограничение по твердости перерабатываемой продукции — этот показатель не должен превышать среднего значения.

На крупных предприятиях данный тип машин применяется только на второй ступени дробления.

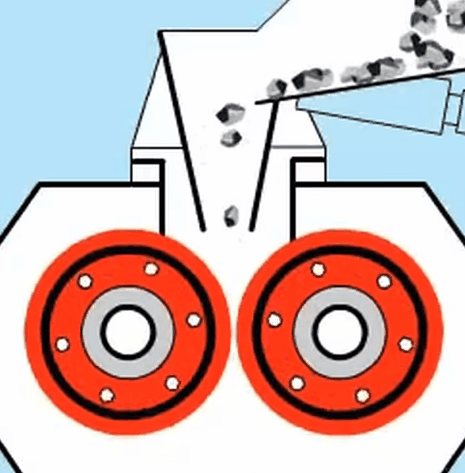

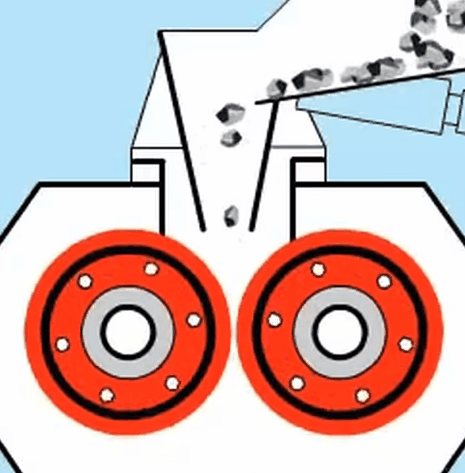

Валковые

Производятся в двух вариантах — для получения мелких и средних по размеру фракций. Дробление происходит при попадании сырья между вращающимися навстречу друг с другом валками. Они могут быть гладкими, зубчатыми, рельефными или оснащены различного типа ножами.

Для переработки такого сырья, как резина, пластик, дерево используются машины именно такого типа. При этом учитывается, что прочность материала не превышает средние показатели. В случаях работы с металлами, применяются валки с режущими элементами, которые изготовлены из инструментальной стали.

Валковые

Валковые камнедробилки совмещают давящие нагрузки с режущими. Разнонаправленное движение их барабанов, оснащенных острыми зубцами, затягивает первичный материал внутрь, где он подвергается сильному сжатию и осевому истиранию, а также множественным ударам о режущие грани.

Благодаря дешевизне, открытой конструкции, простоте в обслуживании и ремонте валковые дробилки очень популярны на малых производствах. Они достаточно эффективны и обеспечивают высокую однородность продукта, однако склонны к быстрому износу.

В некоторых случаях площадь зубцов увеличивают, а их края не заостряют. Это снижает производительность дробилки, но увеличивает ее ресурс и дает возможность работать с более прочными породами и веществами.

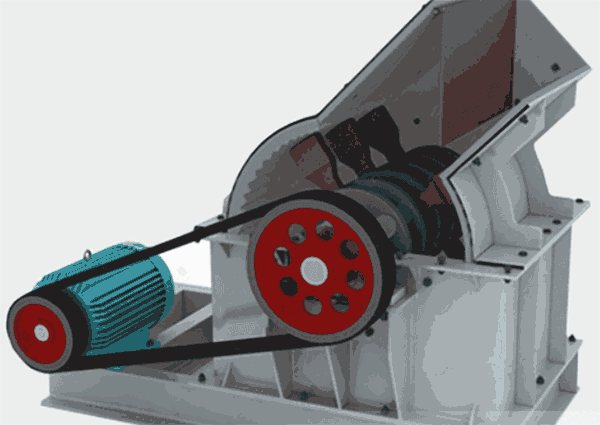

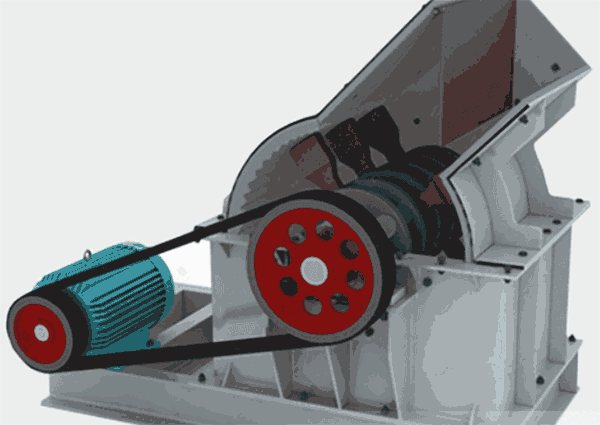

Молотковые

Действие молотковых камнедробилок отдаленно схоже с действием роторных – также имеется быстро вращающийся барабан, расположенный внутри замкнутого корпуса и служащий основой для размещения рабочих органов.

Но в дробилках молоткового типа их роль играют не билы, а тяжелые стальные пластины, расположенные несимметрично в несколько рядов. Они поочередно наносят удары первичным частицам, разбивая их на более мелкие.

Камнедробилки молоткового типа встречаются достаточно редко, так как, несмотря на свою высокую производительность, не способны работать даже с породами средней твердости ввиду быстрого износа. Их применение оправдано лишь тогда, когда нужно быстро раскрошить мягкий материал на однородные гранулы.

На что обращать внимание при выборе дробилки

- Диаметр камеры дробления, диаметр входного и выходного отверстий, максимальная крупность исходного продукта

- Технические параметры. Для подготовки места установки нужно обязательно знать такие характеристики, как длина, ширина, высота, общая масса.

- Производственная мощность. От этого зависит производительность установки.

- Объемы готового продукта. Они будут зависеть: от формы камеры и ширины загрузочной щели;

- скорости подачи сырья;

- твердости породы, рекомендованной для переработки;

- размера кусков загружаемой породы.

Выбираем аппарат для бытового и профессионального использования

При выборе конкретной модели камнедробилки важно знать не только требуемую производительность и нюансы гранулометрии оборудования, но и ориентироваться в физических свойствах материалов, с которыми придется работать.

В первую очередь, речь идет о показателях твердости и абразивности. Зная эти свойства, а также бюджет на приобретение оборудования, можно определиться с необходимым типом рабочих органов.

Затем приступают к выбору шасси. Если камнедробилка будет установлена непосредственно в месте производства готового товара или полуфабриката из кускового сырья, лучше отдать предпочтение стационарным моделям, во всех остальных случаях стоит приобретать буксируемые дробилки. Использование самоходных устройств оправдано только в горнодобывающей промышленности, когда часовая производительность работ оценивается десятками тонн.

Отвечаем на вопросы

Сколько может стоить камнедробилка для дачи?

Стоимость дробилок варьируется в достаточно широких пределах, зависит от их типа и производительности. Бытовая модель щекового или конусного типа обойдется в 200-1500 $.

Лучший вид камнедробилки для известняка и мела?

Для чернового измельчения указанных пород хорошо подойдут роторные и валковые дробилки, для чистового (получение порошкового продукта) можно использовать мельничное оборудование.

Может ли щековая дробилка измельчить гранит?

Бытовая – едва ли. А вот промышленное оборудование щекового типа легко справится с подобной задачей.

Как чинить ножи на барабанах?

Если речь идет о билах роторных дробилок, их проще заменить, если о зубцах валковых машин – можно попробовать выровнять их и заточить с помощью напильника по металлу.

Можно ли сделать дробилку своими руками?

Да, но она не подойдет для измельчения камней, если только вы не обладаете навыками профессионального токаря, фрезеровщика и сварщика. В домашних условиях можно сделать дробилку для мягких кусковых веществ, веток, пищевых продуктов – видео-инструкция прилагается.

Для каких целей применяются дробилки щековые

Область применения установок широка и предусматривает работу с разными породами. В основном используют машины для размельчения щебня и камня.

В горнорудной промышленности машины пользуются востребованностью для раздробления твердых горных пород. В строительной сфере оборудование используют для измельчения известняка, кирпича, застывшего бетона. Легко справляются машины также со стеклом и керамикой.