Метод производства

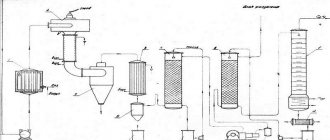

Карбид производится в электропечах путем сплавления (прокаливания) смеси кокса и оксида кальция (негашеной извести) при температуре от 1900°C до 2300°C. Резкий и неприятный чесночный запах карбида и вырабатываемого ацетилена вызван содержанием в карбидной смеси примесей фосфидов и сульфатов кальция.

Процесс осуществляется в несколько этапов:

- Производится обжиг известняка.

- Из обработанной извести и кокса создается порошкообразная смесь — шихта.

- Полученная смесь прокаливается в электродуговой печи до состояния расплава.

- Образовавшиеся бруски карбида дробятся для получения нужной фракции.

Средняя плотность карбидного вещества составляет 2,2 г/см3. В зависимости от содержания примесей, цвет карбида может быть темно-коричневым или темно-серым.

Конечный продукт состоит из 75-78% CaC2, остальное составляет известь и примеси. Гранулы карбида существуют разных размеров: 2×8; 8×15; 15×25; 25×80 мм. Большие гранулы обеспечивают получение большего количества ацетилена, но увеличивают время реакции. Если гранулы 8х15 и 15х25 мм разлагаются за 5-6 минут, то для разложения гранул 25х80 мм требуется более 10 минут.

Применение при сварочных работах

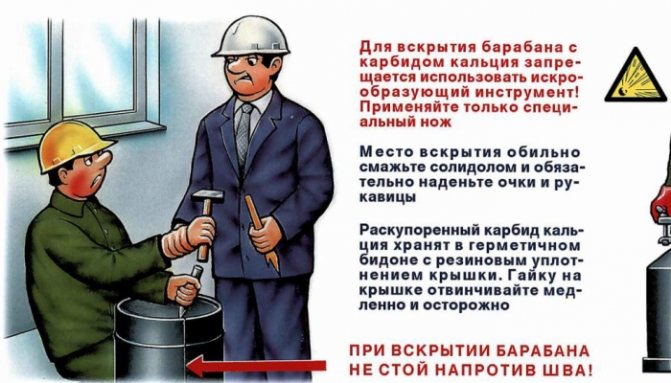

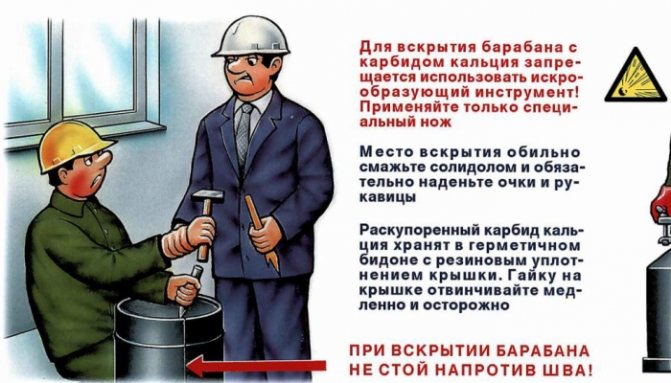

Хранение карбида осуществляется в специальных стальных баках объемом 100 или 130 литров. Открытие этих баков должно производиться только при отсутствии огня или искр в близости от них деревянным молотком и латунным зубилом. Неиспользованный карбид в банке закрывается водонепроницаемой крышкой.

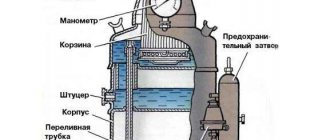

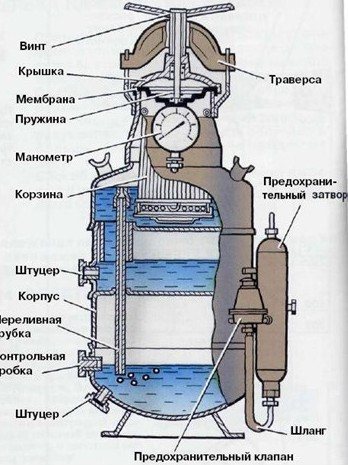

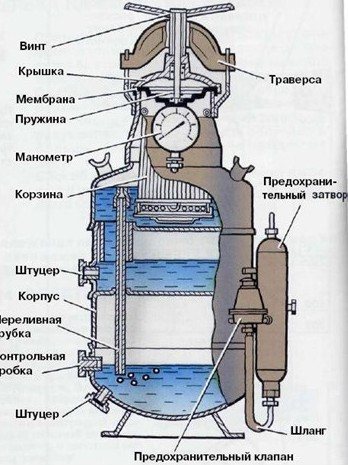

Ацетилен для сварочных работ вырабатывается из карбида в генераторе стационарного или мобильного типа и разного объема. Средний объем ацетиленовых генераторов рассчитан на прием от 5 до 15 литров воды и, соответственно, 2-5 килограммов карбида. Выход ацетилена считается несколько ниже теоретического и принимается равным 260-280 литров с одного килограмма CaC2. Рекомендуется использовать карбид крупной фракции – 80 мм

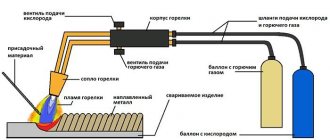

Принцип использования ацетилена для сварочной работы таков:

- Из одного килограмма карбида выделяется около 250 литров ацетилена, а на разложение килограмма карбида уходит 3-4 литра воды. Зная эти пропорции, вычисляют необходимый объем воды и количество вещества.

- В промышленных генераторах, рассчитанных на долгий и равномерный процесс использования, карбид дозировано загружается в газообразующую камеру через специальный бункер в автоматическом режиме. В генераторах, которые используются для ненормированных объемов работ, карбид погружается в воду в специальной корзине. Объем вырабатываемого ацетилена регулируется погружением или подъемом корзины.

- При подаче очередной порции карбида и начале реакции в камере возрастает давление, снижение которого производится активным выпуском ацетилена в горелку.

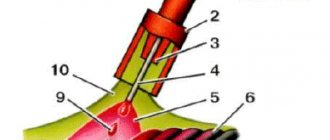

- Ацетилен через отборник по шлангу подается в газовую горелку. Горелка должна находиться от генератора на расстоянии не менее 10 метров.

- Гашеная известь, образующаяся в процессе реакции (около 1,2 кг на каждый килограмм карбида), удаляется из генератора через отдельный бункер.

В газовой сварке главным плюсом применения карбида является его низкий вес и небольшой вес применяемого оборудования. Газовые баллоны для ацетилена очень тяжелые, их необходимо перемещать на специальной тележке или в 2-3 пары рук. Средний же генератор весит 15-20 кг, что позволяет без особых усилий перемещать его в одиночку или с одним помощников. При перемещении сухого карбида достаточно соблюдать элементарные правила хранения – избегать попадания влаги на вещество и попадание мелкой карбидной пыли на кожу и в глаза.

Промежуточные / металлические карбиды

Карбид вольфрама концевые фрезы.

Карбиды переходных металлов 4, 5 и 6 групп (за исключением хрома) часто описываются как интерстициальные соединения.[2] Эти карбиды обладают металлическими свойствами и огнеупорный. Некоторые демонстрируют ряд стехиометрия, представляющие собой нестехиометрическую смесь различных карбидов, возникающих из-за дефектов кристаллов. Некоторые из них, например. карбид титана, TiC и карбид вольфрама важны в промышленности и используются для покрытия металлов в режущих инструментах.[3]

Давно распространено мнение, что атомы углерода входят в октаэдрические промежутки в плотноупакованной металлической решетке, когда радиус атома металла больше примерно 135 мкм:[2]

- Когда атомы металла кубический плотно упакованный, (ccp), то заполнение всех октаэдрических пустот углеродом достигает стехиометрии 1: 1 со структурой каменной соли.

- Когда атомы металла шестиугольный плотно упакованный, (hcp), поскольку октаэдрические промежутки лежат прямо напротив друг друга по обе стороны от слоя атомов металла, заполнение только одного из них углеродом достигает стехиометрии 2: 1 с CdI2 структура.

Следующая таблица[2][3] показывает реальные структуры металлов и их карбидов. (Обратите внимание: объемно-центрированная кубическая структура, принятая ванадием, ниобием, танталом, хромом, молибденом и вольфрамом, не является решеткой с плотной упаковкой.) Обозначение «h / 2» относится к M2Структура типа C, описанная выше, является лишь приблизительным описанием реальных структур. Простое представление о том, что решетка чистого металла «поглощает» атомы углерода, можно рассматривать как неверное, поскольку упаковка решетки атомов металла в карбидах отличается от упаковки в чистом металле, хотя технически правильно, что углерод атомы вписываются в октаэдрические пустоты плотноупакованной металлической решетки.

| Металл | Структура чистого металла | Металлический радиус (пм) | MC упаковка атомов металла | Структура MC | M2C упаковка атомов металла | M2C структура | Прочие карбиды |

| титан | hcp | 147 | ccp | каменная соль | |||

| цирконий | hcp | 160 | ccp | каменная соль | |||

| гафний | hcp | 159 | ccp | каменная соль | |||

| ванадий | скрытая копия | 134 | ccp | каменная соль | hcp | ч / 2 | V4C3 |

| ниобий | скрытая копия | 146 | ccp | каменная соль | hcp | ч / 2 | Nb4C3 |

| тантал | скрытая копия | 146 | ccp | каменная соль | hcp | ч / 2 | Та4C3 |

| хром | скрытая копия | 128 | Cr23C6, Cr3C, Cr7C3, Cr3C2 | ||||

| молибден | скрытая копия | 139 | шестиугольник | hcp | ч / 2 | Пн3C2 | |

| вольфрам | скрытая копия | 139 | шестиугольник | hcp | ч / 2 |

Долгое время нестехиометрический считалось, что фазы неупорядочены со случайным заполнением пустот, однако было обнаружено ближнее и дальнее упорядочение.[4]

Железо образует ряд карбидов, Fe3C, Fe7C3 и Fe2C. Самым известным является цементит, Fe3C, присутствующий в сталях. Эти карбиды более реактивны, чем карбиды внедрения; например, карбиды Cr, Mn, Fe, Co и Ni все гидролизуются разбавленными кислотами, а иногда и водой, с образованием смеси водорода и углеводородов. Эти соединения имеют общие черты как с инертными вставками, так и с более реакционноспособными солеподобными карбидами.[2]

Некоторые металлы, такие как вести и банка, как полагают, ни при каких обстоятельствах не образуют карбиды.[5] Однако существует смешанный карбид титана и олова, который является двумерным проводником.[6]

Техника безопасности

Карбид для сварки относится к классу взрывоопасных веществ. Безопасное применение карбида обеспечивается учетом ряда условий:

- Ацетилен является легковоспламеняющимся газом, а сам сухой карбид также взрывоопасен, поэтому возле места проведения работ не должно быть источников открытого огня, даже таких незначительных, как зажигалки и зажженные сигареты.

- Запрещено использование карбида в гранулах до 2 мм или карбидной пыли, так как она растворяется очень быстро, что приводит к выделению большого количества газа. Из-за этого в генераторе образуется сверхвысокое давление и может произойти взрыв.

- Запрещена работа болгаркой или электросварочным аппаратом вблизи газосварочных работ и мест установки карбидных барабанов.

- Вещество должно храниться в сухом и герметичном месте, в котором нет водопроводов, канализационных труб и, тем более, газового оборудования.

- Карбидная пыль при попадании вызывает раздражение кожи, глаз, слизистых оболочек. Работа с этим веществом должна проходить с применением средств индивидуальной защиты – очков, перчаток и респиратора.

- При попадании карбида на кожу или в глаза его необходимо промыть большим количеством теплой воды, а затем аккуратно удалить остатки карбида пинцетом или влажным тампоном.

- При работе с карбидом в мастерской все сварочное оборудование должно быть размещено в отдельных частях помещения, система вентиляции помещения должна обеспечивать отвод горючих газов, а помещение должно быть освобождено от горючих материалов.

- Ацетиленовые генераторы запрещено устанавливать в подвальных помещениях и жилых зданиях.

- Перед запуском генератор следует осмотреть на предмет отсутствия видимых трещин и вмятин корпуса.

- Во время проведения работ генератор должен оставаться в вертикальном положении, манометр должен быть исправен и хорошо виден сварщику или его помощнику.

- По окончании работы оставшийся в генераторе раствор карбида должен быть выработан целиком, а образовавшаяся известь утилизирована.

- Повторное использование мокрых кусков карбида не допускается;

- Запрещено вскрывать генератор под давлением (во время продолжающейся реакции).

- Баллоны для ацетилена хранятся и перевозятся со специальными предохранительными колпаками на клапанах.

Соблюдение этих простых правил позволит обеспечить собственную безопасность и безопасность людей, находящихся вблизи объекта работ.

Карбид следует покупать в проверенных магазинах сварочного оборудования, поскольку приобретение некачественного карбида может затруднить проведение сварочных работ. Можно также заказать его в интернет-магазинах. Цена карбида варьируется от 75 до 190 рублей за килограмм, в зависимости от производителя.

Если имеется необходимость в регулярном использовании оборудования для газовой сварки и резки, лучше купить профессиональное оборудование, изготовленное на промышленном предприятии. Применение самодельных генераторов чревато получением тяжелых травм и угрозой для жизни.

Свойства

Карборунд обладает уникальными характеристиками: он очень твердый и уступает по степени прочности только алмазу. Является инертным материалом – не реагирует с кислотами (кроме плавиковой, азотной и ортофосфорной) и другими веществами.

Может подвергаться нагреванию до 1500°С на открытом воздухе, не плавится при любом давлении, но способен сублимировать при t выше 1700°С. Такая термическая устойчивость обусловила другую сферу применения материала – он начал использоваться для изготовления подшипников и элементов оборудования для высокотемпературных печей.

Карбид кремния отличается также высокой теплопроводностью, плотностью электрического тока и электрическим напряжением, за счет чего вызывает значительный интерес в качестве полупроводника в электронике. Он обладает очень малым коэффициентом теплового расширения и не испытывает фазовых переходов, способных привести к разрушению монокристаллов.

Кроме того, за счет сильных химических связей материал имеет высокую радиационную и химическую стойкость, механическую прочность и твердость, а также термическую стабильность физических свойств. Благодаря уникальным характеристикам карборунд получил широкую сферу использования.