Сварочный полуавтомат является очень удобным устройством для работы дома и в маленьких мастерских. С ним можно работать в любых условиях, не требуется особая подготовка рабочего места, он компактен почти как обычный инвертор.

В отличие от ручной дуговой сварки, для работы с ним не требуется высокая квалификация сварщика. Правильная настройка сварочного полуавтомата позволяет выполнять качественно работы и сварщику невысокой квалификации.

В зависимости от вида свариваемого материала, его толщины требуется правильно выставить скорость подачи проволоки, защитного газа. Дальше сварщику требуется равномерно вести горелку вдоль шва, и получится качественный сварной шов. Вся сложность заключается в правильном подборе параметров сварки для конкретного материала.

Возможности оборудования

Для качественной настройки сварочного полуавтомата требуется понимание характеристик сварки, необходимо также разобраться с особенностями полуавтомата.

Сварочные полуавтоматы позволяют работать практически с любыми металлами и их сплавами. Они могут сваривать цветные и черные металлы, низкоуглеродистую и легированную сталь, алюминий и материалы с покрытиями, способны сваривать тонкие металлы толщиной до 0,5 мм, могут варить даже оцинкованную сталь без повреждения покрытия.

Это достигается за счет того, что в область сварки может подаваться флюс, порошковая проволока или защитный газ, а также сварочная проволока, причем подача происходит автоматически, все остальное делается как в ручной дуговой сварке.

Сварочные полуавтоматы выпускаются разных классов, но все они состоят из:

- блока управления;

- источника питания;

- механизма подачи сварочной проволоки с катушкой;

- сварочной горелки;

- силовых кабелей.

Кроме этого должен быть баллон с редуктором и инертным газом (двуокись углерода, аргон или их смеси), воронка для флюса.

Механизм подачи проволоки состоит из электродвигателя, редуктора и подающих или тянущих роликов.

Как настроить сварочный полуавтомат для сварки алюминиевых конструкций

Алюминиевые конструкции ввиду специфики материала являются наиболее сложными при сварке и требуют особого подхода. Но если следовать рекомендациям, то проблем с соединением таких элементов не возникнет. В числе таковых особенностей:

- Сварочные работы необходимо выполнять с обратной полярностью подключения. Такой вариант эффективнее разрушает оксидную пленку на поверхности конструкций;

- В подающем механизме должно быть четыре ролика для подачи расходника без ощутимого смятия мягкого металла;

- Диаметр используемой проволоки должен быть меньшим в сравнении с диаметров наконечника горелки. За счет внушительного расширения при нагреве несоблюдение этого условия будет приводить к застреванию проволоки в горелке;

- Канал подачи расходника в горелке для снижения трения должен быть тефлоновым.

Выполняя перечисленные рекомендации, Вы получите оптимальный результат сварки, который потребует минимальной доработки.

Рекомендации в инструкции

Перед производством работ необходимо надежно заземлить аппарат для сварки и только потом начинать настройку. Сварочный полуавтомат нужно подключить к газобаллонной системе с защитным газом.

Необходимо проверить наличие сварочной проволоки в катушке, если нужно перезарядить ее и протянуть до рукоятки горелки. Скорость подачи газа имеет большое значение в процессе сваривания.

Поэтому ее тоже нужно установить. Газобаллонное оборудование имеет редукторы с указанием расхода газа в литрах. Это очень удобно, необходимо просто выставить требуемый расход в пределах 6-16 литров.

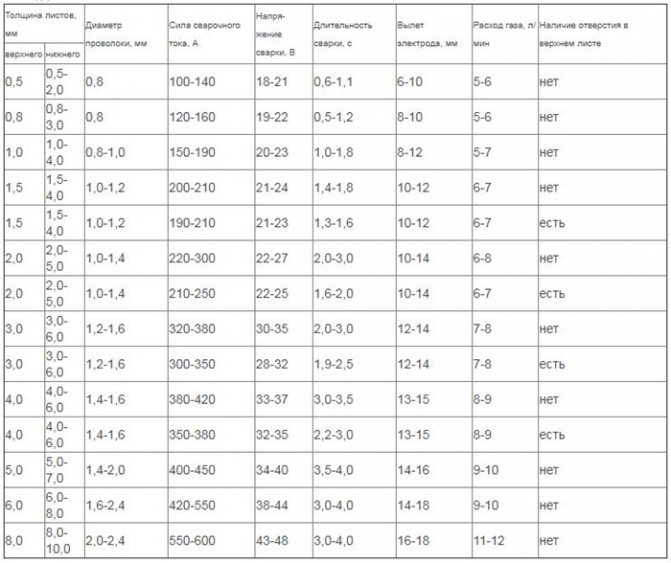

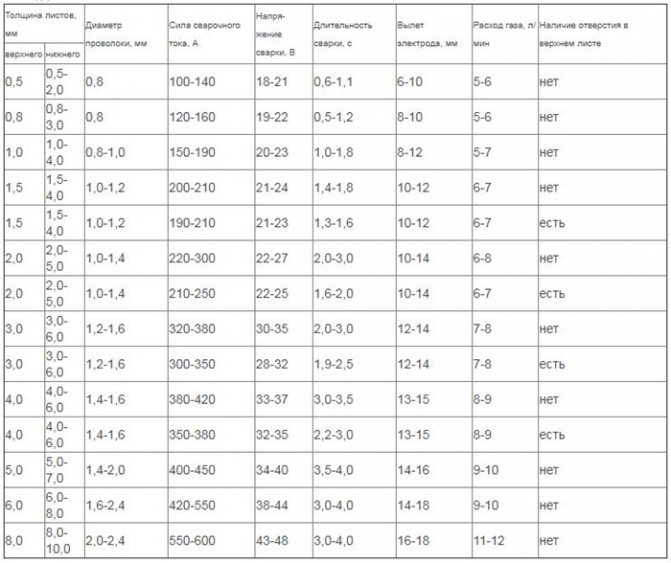

В инструкции по эксплуатации на устройство даются рекомендации, как правильно настроить сварочный полуавтомат, каким током варить конкретный металл, с какой скоростью подавать проволоку.

В инструкции должны быть специальные таблицы, в которых все расписано. Если выставить все параметры в соответствии с ними, то должно все получиться.

На практике могут быть сложности. На качество сварки полуавтомата влияют очень много параметров. Если питающая сеть не соответствует нормативам, то источник питания будет выдавать напряжение и ток не тот, что нужно, параметры будут нестабильны.

Температура среды, толщина металла, его вид, состояние свариваемых поверхностей, вид шва, диаметр проволоки, объем подачи газа и много других факторов влияют на качество сварки полуавтомата.

Таблицы рекомендуемых режимов сварки даются для определенных условий, которые не всегда можно обеспечить. Поэтому при сварке полуавтоматом многие регулировки осуществляются опытным путем.

Конечно, первоначально выставляются рекомендованные значения, потом идет точная подстройка параметров сварки.

Основы сварки инвертором

Для начала разберемся в конструкции сварочного инвертора. «Начинку» рассматривать не будем, осмотрим, что есть сверху и чем придется пользоваться.

Из чего состоит инверторный сварочный аппарат (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Этот аппарат представляет собой небольшой металлический ящик, который в зависимости от мощности весит от 3 кг до 6-7 кг. Корпус обычно металлический, некоторые производители делают в нем вентиляционные отверстия — для лучшего охлаждения «начинки» (большей частью — трансформатора). Для переноски есть ремень, иногда есть еще и ручка: ремень надевают на плечо, если работа требует передвижения.

На одной из панелей есть клавиша или тумблер включения питания. В лицевой части расположены индикаторы питания и перегрева. Также есть ручки выставления напряжения и сварочного тока. Также на передней панели есть два выхода — «+» и «-» к которым подключаются рабочие кабели. Один кабель заканчивается зажимом-прищепкой, который цепляют к детали, второй — держателем электрода. Разъем подключения кабеля электропитания находится, как правило, сзади. Вот собственно, все.

При покупке инвертора обратите внимание, чтобы кабели были достаточно длинными и гибкими: так удобнее работать. Именно на недостаточно длинные и жесткие рабочие кабели больше всего нареканий у пользователей популярной марки сварочных инверторных аппаратов «Ресанта».

Общие принципы работы с инверторным сварочным аппаратом рассказаны в этом видео.

Сварка инвертором для начинающих

Как при любой электросварке, расплавление металла происходит за счет теплоты электрической дуги. Она возникает между сварочным электродом и свариваемым металлом. Для создания дуги их подключают к противоположным полюсам: на один подают «+», на второй «-«.

При подключении электрода к «минусу» а детали к «плюсу» соединение называют «прямым». Если на электрод подан «плюс» — подключение — обратное. И тот и другой вариант используются при сварке, но только для металлов разной толщины: обратную — для сварки тонких металлов; прямую — для сварки толстых металлов (толщиной более 3 мм). Но это — не непреложное правило, иногда поступают наоборот.

Прямая и обратная полярность подключения на сварочном инверторе

Чем на практике вызвано такое разделение? Физикой процесса. Электроды при возникновении дуги движутся от минуса к плюсу. И передают при этом положительно заряженной поверхности еще и свою энергию, увеличивая ее температуру. Потому тот элемент, который подключен к положительному выходу, нагревается больше. При сварке металлов достаточной толщины их нужно хорошо разогревать, чтобы они сплавились и шов был качественный. Потому на них подают «+». Тонкий металл, наоборот, от перегрева может прогореть и к нему цепляют «минус», сильнее разогревая электрод, с которого в шов поступает больше расплавленного металла.

Правильно варить металл инвертором можно только если электрод хорошо вами контролируется. Для этого нужно держак взять правильно. Как это сделать, смотрите в видео.

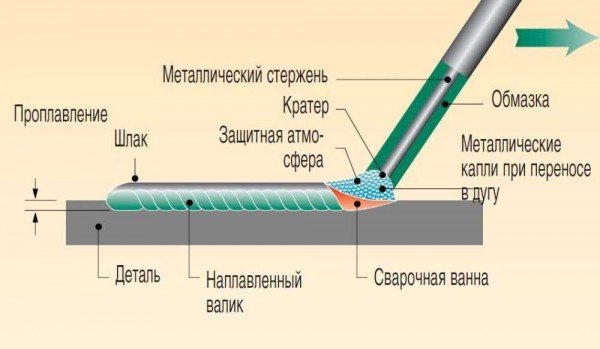

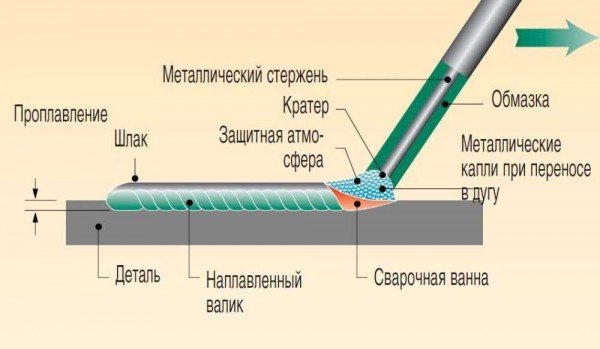

Как при сварке образуется шов

Чтобы азы сварки инвертором были понятнее, рассмотрим, что происходит при образовании шва. Для начала уточним, что сварочный электрод для сварки металлов состоит из металлического сердечника и обмазки — специального покрытия, которое закрывает область сварки от контакта с кислородом, содержащимся в воздухе. Подробнее об электродах для инверторов читайте тут.

Теперь собственно о процессе сварки. Электрическая дуга образуется при контакте сердечника электрода и металла (как разжечь дугу читайте чуть ниже). При этом начинает гореть обмазка. Она частично расплавляется, переходя в жидкое состояние, частично превращается в газы. Эти газы окружают зону сварки — сварную ванну. Они не дают «прорваться» к расплавленному металлу кислороду из воздуха. Та часть обмазки, которая перешла в жидкое состояние, покрывает расплавленный металл, создавая второй слой защиты. После остывания она превращается в шлак, который коркой покрывает шов. И на этом этапе шлак защищает горячий еще металл от кислорода.

Как происходит сварка инвертором

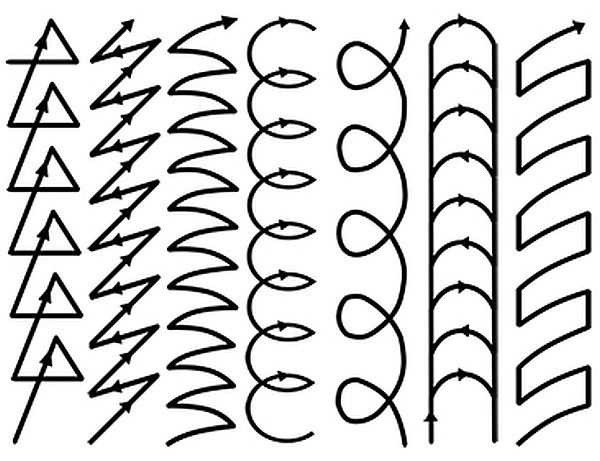

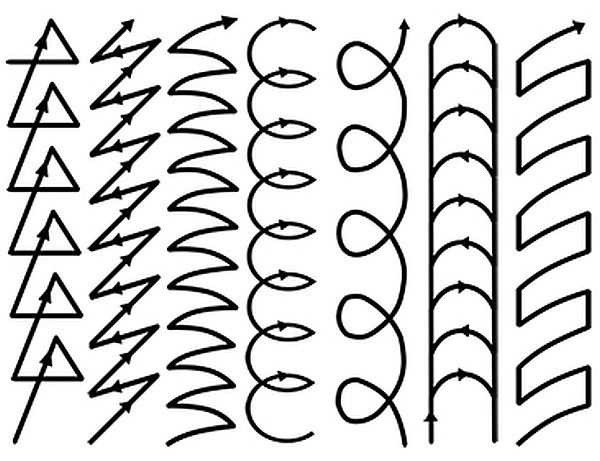

Но шлак и защита — далеко не единственный процесс, который при этом происходит, и который нужно контролировать. При сварке необходимо следить за тем, чтобы место соединения двух кусков металла прогревалось равномерно и достаточно. Обе детали должны расплавиться на одинаковое расстояние от края. Чтобы прогрев был равномерным, нужно удерживать одинаковое расстояние от кончика электрода до детали. Делать это не очень просто: электрод в время сварки плавится, и частицы его расплавленного металла дугой переносятся в шов. Потому приходится держатель электрода постепенно пододвигать ближе к детали. Но и на этом еще не заканчивается техника сварки электродом. Нужно еще его кончиком «выписывать» некоторые фигуры — зигзаги, круги, елочки и т.д. Они позволяют сделать шов шире и сплавить две детали вместе. Самые распространенные движения электрода представлены на фото ниже.

Движения электрода при сварке инвертором: для начинающих сварщиков нужно отработать несколько движений до автоматизма

То есть, двигать электрод нужно из стороны в сторону на ширину шва по одной из этих траекторий, следить при этом за тем, в каком состоянии находится сварная ванна, и еще опускать по мере прогорания электрод, поддерживая расстояние до детали постоянным. Вот такая непростая задача стоит перед тем, кто хочет научиться варить металл. Сварочным инвертором это проще — дуга постоянная и не скачет, но поначалу у вас может не получиться.

В этом видео с очень большим замедлением показан процесс переноса частиц металла с электрода в сварную ванну и то, как она формируется.

Настройка тока и скорости подачи проволоки

В первую очередь выставляется сила сварочного тока, которая зависит от вида свариваемого материала и толщины заготовок. Это можно выяснить по инструкции на полуавтомат или найти в соответствующей литературе.

Затем устанавливается скорость подачи проволоки. Она может регулироваться ступенчато или плавно. При ступенчатой регулировке не всегда удается подобрать оптимальный режим работы. Если есть возможность выбора устройства, покупайте сварочный полуавтомат с плавной регулировкой скорости подачи проволоки.

В блоке управления должен быть переключатель режима подачи проволоки вперед/назад. Когда все настройки в соответствии с инструкцией по эксплуатации на полуавтомат произведены, нужно попробовать работу на черновом образце с такими же параметрами. Это необходимо делать потому, что рекомендации усредненные, а в каждом отдельном случае условия уникальны.

При большой скорости подачи провода электрод просто не будет успевать расплавляться, сверху будут большие наплавления или сдвиги, а при низкой он будет сгорать, не расплавляя свариваемый металл, валик шва будет проседать, появятся углубления или разрывы.

Настройка сварочного аппарата: общие сведения

Прежде всего, необходимо понимать, что процесс настройки регулирует параметры сварочных работ. Они же, в свою очередь, ощутимо зависят от ряда факторов выполняемой задачи. В числе таковых толщина и сплав заготовки, положение соединения в пространстве, конфигурация стыка, внешние условия выполнения работ и другие. Кроме того, свой вклад осуществляют текущее реальное напряжение в сети, состав газа в баллоне (если есть), смена катушки проволоки и так далее. Соответственно, настройка сварочного аппарата полуавтоматического типа должна учитывать их все при выполнении корректировок параметров.

При этом в распоряжении сварщика всего четыре возможные регулировки:

- Значение силы тока;

- Скорость подачи присадочной проволоки выбранной толщины;

- Величина напряжения дуги;

- Расход защитного газа.

Разумеется, многие эти факторы являются взаимосвязанными. Поэтому для настройки первичных значений, осуществляемых путем ручек на лицевой панели инверторного автомата, можно воспользоваться таблицей. Но тонкая подстройка аппарата в процессе работы все равно понадобится. И это станет наиболее сложной задачей, решение которой позволит получить оптимальный результат работы.

Регулировка параметров

Регулировка величины тока или напряжения зависит от толщины заготовок. Чем толще свариваемое изделие, тем больше сварочный ток. В простых устройствах полуавтоматической сварки регулировка силы тока совмещена со скоростью подачи проволоки.

В профессиональных полуавтоматах регулировки раздельные. Правильность настройки можно определить только опытным путем, сделав экспериментальный шов на пробной заготовке. Валик должен быть нормальной формы, дуга устойчивой, без брызг.

В некоторых моделях полуавтоматов имеется регулировка индуктивности (настройки дуги). При маленькой индуктивности температура дуги падает, глубина проплавления металла уменьшается, шов становится выпуклым.

Это используется при сваривании тонких металлов и сплавов, чувствительных к перегреву. При большой индуктивности температура плавления растет, сварочная ванна становится более жидкой и глубокой. Валик шва становится плоским. Сварку в этом режиме используют для толстых заготовок.

Переключатель скорости подачи сварочной проволоки в моделях способных работать с разными диаметрами требует дополнительной регулировки с учетом конкретной толщины проволоки.

Даже изучив полностью рекомендации производителя не всегда можно получить нужный режим работы полуавтомата.

Выставив оптимальные регулировки для сварки заготовки сегодня, может получиться, что на следующий день они станут неоптимальными потому, что изменилось качество сети или изменилось положение изделия на рабочем столе.

То есть настройка режимов процесс постоянный и индивидуальный потому еще, что он зависит и от манеры работы самого сварщика.

Что такое сварочный инвертор и как он работает

Инвертором это устройство назвали потому, что он преобразует переменный ток сети 220 В с частотой 50 Гц, в высокочастотные колебания, а затем — в постоянный ток. При этом устройство имеет высокий КПД: порядка 85-90% и даже при довольно больших нагрузках счетчик «мотает» немного. Во всяком случае, бешеные счета вам оплачивать не придется. Расход будет чуть выше, чем без сварки, но ненамного.

Этот небольшой ящик и есть инверторный сварочный аппарат

Большинство инверторных сварочных аппаратов работают от бытовой сети 220 В (есть аппараты и от 380 В). И это — один из их плюсов. Причем, они практически никак на нее не влияют, т.е. не «садят» напряжение. Насчет соседей будьте спокойны: они и не будут знать, что вы занимаетесь сваркой. Второй немаловажный плюс в том, что они более-менее нормально могут работать и при пониженном напряжении. Нужно, конечно, смотреть в характеристиках, но при 170 В большая их часть еще позволяет работать электродом 3 мм. Это очень важно особенно для сельской местности, где низкое напряжение — скорее норма, чем исключение.

Что еще хорошо для новичков — что дугу при инверторной сварке и получить и удержать легче. И вообще, по мнению многих варит от «мягче» и дуга у него «легче». Так что хотите научится варить — пробуйте сначала инверторной сваркой.

О выборе сварочных инверторов для дома и дачи читайте тут.

Типичные ошибки

На ошибку в настройках сварочного полуавтомата указывает отчетливый треск. Громкие щелчки сообщают о том, что скорость подачи припоя маленькая. Необходимо увеличить скорость подачи до пропадания треска.

Часто наблюдается сильное разбрызгивание металла. Это связано с недостаточным количеством изолирующего газа в районе сварочной ванны. Нужно увеличить подачу газа, отрегулировать редуктор полуавтомата.

Присутствуют непровары или прожиги шва. Это связано со слишком низким или слишком высоким напряжением дуги, регулируется настройкой вольтажа или индуктивности.

Неравномерная ширина валика шва связаны со скоростью перемещения горелки и ее положением относительно шва, то есть, связана с техникой работы сварщика.

При соблюдении рекомендаций производителя и понимании процессов происходящих в сварочной ванне, способах их регулировки можно выполнять довольно сложные виды сварочных работ в домашних условиях.

Пиковый ток

Или основной ток для сварки дугой без импульса — это основной сварочный параметр, который формирует сварочную ванну и сварочный шов. При сварке импульсной дугой – это верхний предел сварочного тока, так же формирующий сварочной шов. Обычно имеет диапазон от 5–15 Ампер до максимального значения сварочного тока аппарата.

Совет. Стартовый ток лучше установить больше пикового (основного) тока на 10–20 Ампер, чтобы быстро сформировать сварочную ванну без дальнейшего перегрева основного металла. Время спада тока лучше установить от 1,5 до 2,0 секунд, чтобы долго не греть металл и не получить прожог.

Основные правила при выборе режима

Нельзя сказать, что существует какой-то определенный оптимальный режим сварки для всех соединений. В каждом отдельном случае необходимо исходить из свойств материала, особенностей заготовки, поворотных углов, толщины металла и прочее. Идеальный и прочный стык получается только тогда, когда все нюансы учтены. А чтобы это понять, попробуйте сварить две детали с разными настройками. Так будет нагляднее для вас, что получится в итоге. Но, а для тех, кто не готов самостоятельно экспериментировать, предлагаем воспользоваться нашими советами.

Беря в руки заготовку и сварочный аппарат, вам нужно вообразить, сколько тепла потребуется, чтобы расплавить этот металл. Другими словами, как быстро должен расплавляться присадочный пруток, чтобы расплавить металлическую поверхность и вступить с ней в диффузию. Для тонких материалов количество тепла будет меньше, чтобы не прожечь насквозь, а для толстых – требуется больший нагрев, чтобы равномерно и глубоко проникло тепло, не оставив не задействованных участков. Отталкиваясь от этого нехитрого умозаключения, вы сможете выставить настройки аппарата наиболее приближенные к оптимальным параметрам.

Теперь перейдем от слов к делу. Сила тока и напряжение дуги являются главными показателями в настройках полуавтомата. Скорость подачи присадки зависит от силы тока, чем ток выше, тем быстрее движется проволока. Сила тока напрямую зависит от стабильного горения дуги и наоборот. Только в случае правильного режимного настроя и уверенных движений мастера, стык получится правильным и прочным.

Таблицы режимов полуавтоматической сварки

Как упоминалось выше, опыт и знания сварщиков со стажем позволит им, не задумываясь, выставить правильные режимы сварки. Но как быть тем, кто только недавно начал осваивать эту специальность? Существуют особые таблицы настройки режимов для каждого вида сварки. Но не всегда следует пользоваться готовыми данными, необходимо экспериментировать на практике и не бояться применять накопленный опыт и знания.

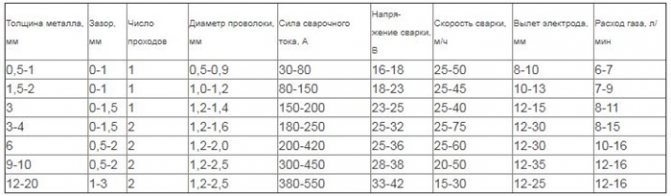

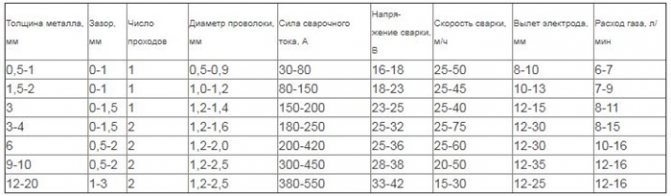

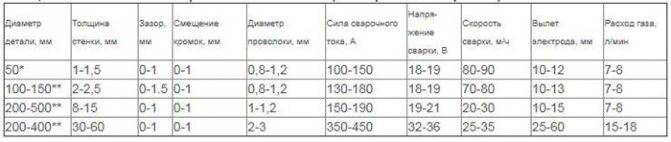

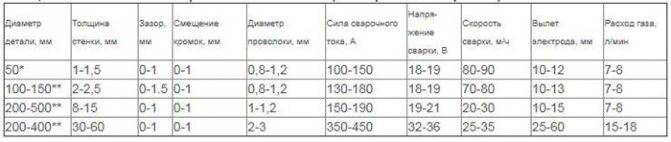

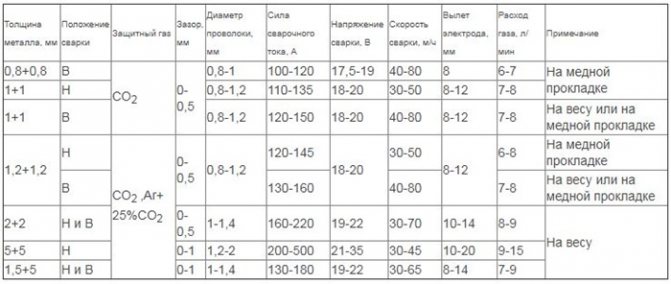

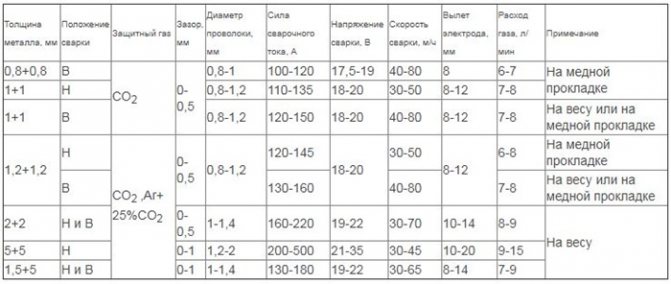

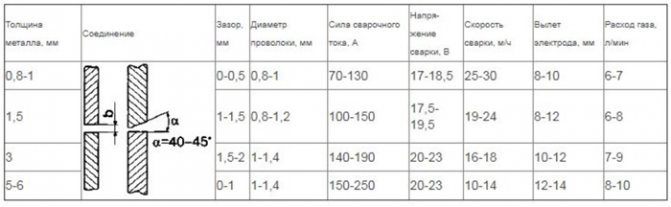

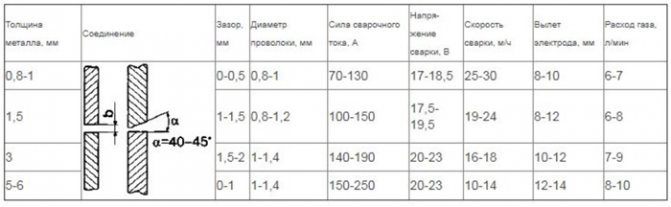

Таблица № 1. Предпочтительные параметры настройки формирования стыкового шва в нижнем пространственном положении, а также для сварки низкоуглеродистых и низколегированных сталей в среде защитного газа (углекислого газа, смеси углекислоты с кислородом и углекислого газа с аргоном) с применением тока обратной полярности.

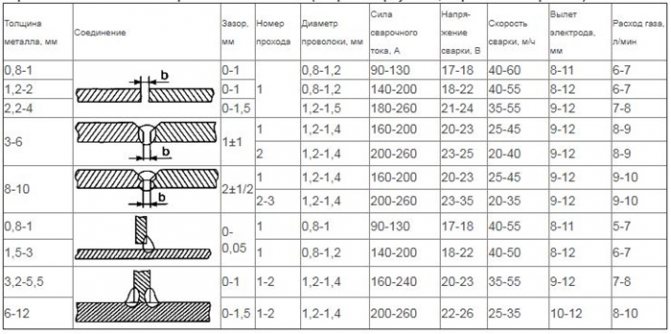

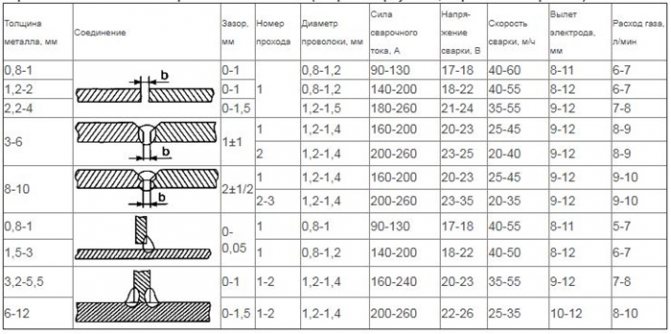

Таблица № 2. Рекомендуемые режимы полуавтоматической сварки для формирования поворотно-стыковых соединений с использованием углекислоты, смеси углекислоты и аргона; аргона с углекислотой и кислородом, применительно к току обратной полярности.

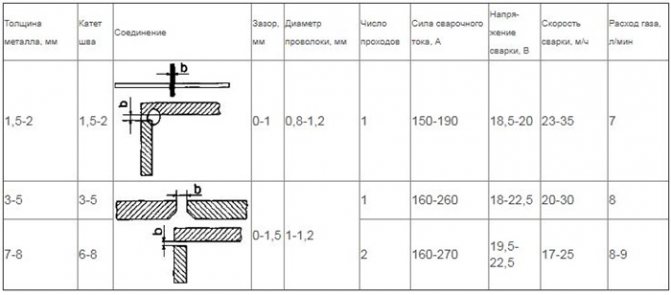

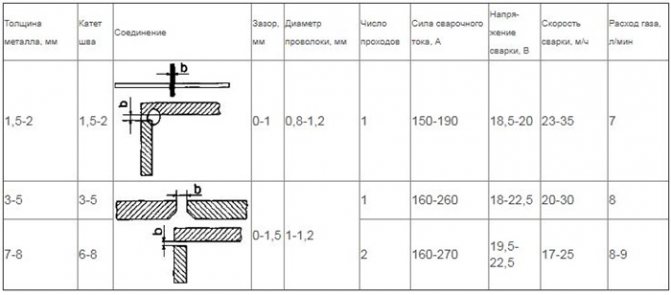

Таблица № 3. Предпочтительные режимы полуавтоматической сварки для формирования нахлесточного шва с применением углекислого газа или смеси углекислоты с аргоном с током обратной полярности.

Таблица № 4. Предпочтительные параметры режима полуавтоматической сварки для углеродистых сталей в вертикальном пространственном положении на обратной полярности при использовании углекислого газа или смеси углекислоты с аргоном.

Таблица № 5. Предпочтительные режимы полуавтоматической сварки для горизонтального соединения с использованием обратной полярности с защитным углекислым газом.

Таблица № 6. Рекомендуемые режимы полуавтоматической сварки для формирования потолочных швов на обратной полярности с применением углекислого газа.

Таблица № 7. Рекомендации выставления параметров сварки-полуавтомат в среде углекислого газа при работе с углеродистыми сталями.

В завершение необходимо дать один совет. При неосознанном копировании усредненных параметров настроек оборудования, приведенных в таблицах и справочной технической литературе, могут встретиться и некоторые неточности и даже опечатки. Для сварщика важно не только слепо дублировать рекомендации, но и подходить к выполнению каждой конкретной задачи творчески, с необходимой скрупулезностью и повышенным вниманием к мелочам. Это и будет являться гарантией качественного выполнения работы.

Внешнее влияние на настройки

Изменение пространственного положения шва, усиление катета, толщины, конфигурации стыков одного металла потребуют разных настроек. Основные настройки полуавтомата (ПА):

- Напряжение дуги; регулировка отражается на изменении величины тока.

- Ток – подача проволоки; увеличение скорости подачи проволоки отзывается пропорциональным ростом величины тока и наоборот.

- Расход газа задаётся с опорой на основные параметры, регулируется оценкой качества шва при исключении порообразования.

Далее по результатам тестового прохода режимы электродуговой сварки в среде защитных газов подвергаются корректировке.

Для опытного практика даже звучание зажжённой дуги информативно. Придётся с приобретением полуавтомата привыкать к его особенностям, необходимости подстраивать под изменения:

- Комплектация и сборка ПА с равноценными характеристиками отличаются начинкой, различие в настройке встречаются у одного производителя.

- Перепады напряжения сбивают настройки; трансформаторный ПА отключится, а инвертор может сгореть.

- Изменение состава защитного газа.

- Смена марки и диаметра проволоки.

- Повлияет даже незначительный ремонт или замена комплектующих.

Газозащита

Газопоток также относится к расчётным табличным величинам. Напрямую на настройку сварочного полуавтомата не влияет. Контроль упрощается, если редуктор оснащён 2 шкалами. Регистрация величины редуцированного потока воспринимается объективнее с установкой ротаметра.

Расходомер ротаметрический показывает подачу углекислоты (аргона) рабочего давления в постоянных величинах. Показание статического давление снизится, когда сработает курок горелки, создастся защитное облако. Начальный диапазон для ротаметра 6–10 л/мин, для редуктора с манометрами – 1–2 атм.

Экономный расход подбирается по пористости шва: газопоток увеличивается, пока не исчезнут поры. В помещении с принудительной вытяжкой и на ветру в целях экономии предпочтительно воспользоваться порошковой самозащитной проволокой.

Подбор газовой смеси

Выбор смеси определяют требования качества исполнения и свойства материала:

- СО2 – идеальное предохранение сварочной ванны конструкционных сталей, глубокий проплав, но разбрызгивание и грубоватость шва для тонких работ не подходят.

- Смесь аргона и углекислого газа С25 (75% Ar; 25% CO2) – сочетание подходит для сварки тонколистовых конструкций, создаётся равномерный шов с минимумом брызг.

- Композиция из 98% Ar; 2% CO2 – для нержавеющих сталей.

- Для алюминия – аргон в чистом виде.

Настройка напряжения

Затраты мощности на горение дуги и плавление металла определяет настройка вольтажа. Энергозатраты возрастают с увеличением глубины провара (толщины материала) и диаметра проволоки.

Настройки бытовых ПА ступенчатые. Огрубление режимами min/max или многорежимные, с мягкой подстройкой как расширенный диапазон регулировки сварочного напряжения полуавтомата Wester MIG-110i на 10 установок.

На внутренней стороне крышки кожуха находится таблица регламента установочных величин напряжения. Это главная подсказка производителя, печатается на модели, разнящиеся по мощности и техоснащению.

Итоговое решение, как настроить полуавтомат сварочный за оператором. Расплывчатые рекомендации не догма, основной критерий – глубина провара и прочность соединения.

Скорость подачи проволоки

Регулятор скорости подачи проволоки управляет силой тока. Величина подачи – одна из основных изменяемых характеристик. Устанавливается после выбора напряжения: скорость плавления определяет движение электрода в горелке.

Эта величина подлежит регулировке после смены марки и диаметра проволоки, изменения напряжения. Существуют ПА с автоматической подстройкой режима, но они в сегменте дорогостоящей аппаратуры.

Желательна тонкая настройка движения расходного материала для оптимизации корректировок. Излишнее ускорение приведёт к наплывам, замедление – к просадке, волнистости, разрывам шва. Баланс тока и напряжения, управляемого скоростью подачи, в сумме дают оптимальный валик.

Первый показатель несоответствия режима выявляется в действии – скорость подачи с зажжённой дугой снижается, но проволока не успевает плавиться, сгибается, липнет к заготовке, идёт активное разбрызгивание.

Недостаточность подачи – электрод инвертора сгорает до касания, забивается наконечник. Подбор режима скорость/ток под выставленное напряжение – первый шаг к профессионализму.

Скорости подачи проволоки в полуавтомате, таблица прямой зависимости влияния изменения настроек на конечный результат:

Полярность

Процедура изменения полярности проста. Под крышкой табличка с указанием, какой металл вид и проволоки требуют прямой или обратной полярности. Прямая – горелка подключается к клемме минус. При прямой полярности плавление проволоки ускоряется на 50%, но стабильность дуги падает.

Сварка порошковой самозащитной проволокой ведётся при прямой полярности. Максимум энергии тепловыделения расходуется на защиту шва. Флюс прореагирует без остатка. Склонность к разбрызгиванию компенсируется безразличием к недоочистке рабочих зон, и порывам ветра. Издержки в виде брызг и корки шлака – неизбежное зло.

Цельная омеднённая в газовом облаке подсоединяется к положительной клемме. Подготовка материала к сварке связана с зачисткой проявлений коррозии, загрязнений стыков, разделки. Токопроводность возрастает с увеличением диаметра. Для заготовок большого сечения есть резон увеличить сечение проволоки.

Вылет и выпуск проволоки

Длина вылета расходного электрода из контактной трубки (наконечника), величина рабочего зазора горелки влияют на качество неразъёмного соединения.

Взаиморасположение наконечника горелки относительно сопла в отдельных конструкциях меняется. Они располагаются на одном уровне, контактная трубка утапливается или выдвигается относительно сопла до 3,2 мм.

На коротком вылете ведётся швообразование конструкционных низколегированных сталей – увеличение расстояния разрежает прикрытие защитным газом. Флюсовую проволоку искусственно удлиняют для увеличения температуры плавления.

Настройка дуги

Уже простые модели ПА имеют верньер управления величинами индуктивности. Настройка жёсткости меняет температуру дуги, глубину проплавления при заметной выпуклости шва. Чувствительность деталей к перегреву, тонкие стенки теперь не препятствуют сварке.

Снижение сжатия токового канала (рост индуктивности) поднимает температуру плавления, проплав глубокий, сварочная ванна разжижается. Валик шва уплощается. Управление глубиной провара, температурой дуги и ванны – качественно новый уровень настройки сварочного полуавтомата.

Малые диаметры присадки делают дугу устойчивее, коэффициент наплавки растёт, глубина проплавления оптимизируется, разбрызгивание снижается. По выпуклости шва и величине разбрызгивания уточняется длина дуги: короткая даёт объёмный шов, длинная мешает концентрации расплава.

Базовый ток

Показатель, который в сочетании с пиковым током дает импульсную дугу с определенной частотой, которую можно регулировать. Базовый ток устанавливает нижний предел импульса. Используется при сварке тонколистового металла для предотвращения перегрева, выгорания легирующих элементов, прожогов и короблений. Базовый ток позволяет удержать сварочную ванну от провала и от прожога. Стандартный диапазон регулировки от 5–15 Ампер до максимального значения сварочного тока аппарата.

Этот параметр будет активен только в режиме AC Pulse и DC Pulse, т.е. при сварке импульсной дугой, в других режимах данный параметр работать не будет.

Как правильно вести электрод при сварке металла.

Если мы ведём электрод ровно, у нас получается «ниточный» шов. Его может быть достаточно, чтобы проварить металл на всю толщину. Если свариваемые изделия имеют большую толщину, то для его прогрева надо делать различные манипуляции: от возвратно-поступательных перемещений по спирали, до движения дугами поперёк шва.

В результате чего дольше задерживаемся над каждым участком шва, лучше прогревает и заполняет его. Выделяют однопроходной шов (обычно на металле до 3 мм толщиной) и многопроходной шов, когда для заполнения всего объёма сварного шва потребуется несколько проходов.

Ниже — видео уроки: сварка металла инвертором для начинающих, как варить инверторной сваркой и прочее полезное.