Варианты обработки при помощи станка

Стоит немного подробнее остановиться на том, какие операции можно производить на мобильном расточном станке. Так, прежде всего все необходимые действия связаны с тем, что идет полная или частичная обработка какой–либо детали.

Действия, выполняемые на станке:

- Резьбовое нарезание.

- Плоскостное фрезерование.

- Растачивание различных отверстий.

- Обработка отверстий на металлических деталях.

- Развертывание на станке отверстий.

Если же перечислять все операции, которые можно выполнять на таком расточном оборудовании, то сюда же можно отнести и обработка изделий следующего типа: торцевая и наружная, то есть имеется в виду обработка отверстий цилиндрической поверхности.

Конструкция мобильного расточного станка

Конечно же, все мобильное оборудование, основная функция которых заключается в обработке необходимых деталей, могут иметь свои особенности в конструкции. На сегодняшний день все расточное оборудование можно разделить на два типа: универсальные и специализированные. В основе такого деления станков лежит различия в конструкции, а также от этого зависит и то, какая именно обработка изделия будет происходить. В свою очередь, все универсальное мобильное оборудование делится еще на несколько групп.

Основные группы универсального расточного оборудования:

- Вертикально-координатные.

- Горизонтальные.

- Алмазные.

Основной особенностью мобильного расточного станка является то, что в нем есть шпиндель, который может располагаться в разном направлении: горизонтально или вертикально. Благодаря такой детали в станке и происходит движение подачи по оси. Именно поэтому такое расточное оборудование позволяет выполнять большой объем работы, причем они могут быть совершенно разной по своему характеру. Из–за такого выполнения работы станком и сама заготовка по полному циклу обрабатывается.

Эффективно и то, что другие станки здесь уже не нужны, ведь все можно выполнить на одном. Эта и есть основная причина, по которой многие предприятия переходят на такое расточное оборудование, так как оно позволяет производить любую, даже самую сложную, обработку деталей. Если же рассматривать технический процесс обработки деталей при помощи такого станка, то все действия основаны на сечение основного шпинделя.

Кстати, именно эта часть расточного оборудования влияет на размеры агрегата. Но, кроме основной детали – шпинделя, данный станок имеет еще и другие части. Например, расточное оборудование имеет и метчики машинные, и разнообразные режущие предметы: фрезы, резцы, сверла и многое другое.

Координатно-расточные станки

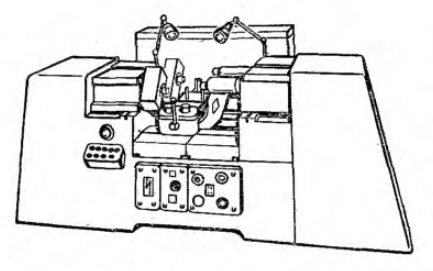

Главной особенностью координатно-расточных станков (рис. 3) является высокая точность обработки деталей.

Рисунок 3. Координатно-расточной станок.

Рисунок 3. Координатно-расточной станок.

Достигается повышенная точность обработки благодаря применению различных высокоточных механизмов расчета координат, по которым осуществляется движение резца. Есть несколько основных способов расчета координат, внедряемых на координатно-расточные станки:

- индуктивный;

- механический;

- оптико-механический;

- электронный.

Шпиндель на станках этой подгруппы располагается вертикально. Но иногда встречаются модели с горизонтальным расположением шпинделя. Шпиндельная головка, помимо изменения скорости и направления вращения, также осуществляет рабочую подачу, увеличивая или уменьшая глубину проникновения резца в деталь.

Стол имеет две степени свободы. Закрепленная на столе деталь способна перемещаться в продольном и поперечном направлении. При этом величина этих перемещений с высокой точность контролируется координатной системой.

Также на координатно-расточных станках, помимо выполнения всего спектра операций, характерных для станков расточной группы, выполняются разметочные операции.

Основные особенности станков

На сегодняшний день существует несколько типов расточного оборудования, которое помогает качественно обрабатывать любые изделия. Каждый из этих станков имеет свое определенное назначение и, соответственно, функции. Какие же бывают типы расточного оборудования?

Типы станков:

- Координатный.

- Алмазные.

- Токарный.

- Горизонтальные.

Стоит немного охарактеризовать каждый из них. Первый тип – координатно-расточный. Он позволяет работать с любыми деталями, чтобы совершать на нем различные операции по обработке отверстий. Такие операции позволяют выполнять те составляющие элементы, которые установлены на таком координатном станке. Так, многообразие электрических, индуктивных, механических, оптических и других видов механизмов, совершающих отсчет, позволяет говорить о высоком уровне выполнения обработки изделия станком, так как измерение всех узлов, особенно подвижных происходит безупречно верно.

Есть и другие преимущества у такого координатно-расточного оборудования. Это стол, который не только является универсальным, но еще и может выполнять различные повороты, что помогает выполнять обработку даже тех изделий, где необходимо отверстия обрабатывать под определенным наклоном. Поэтому у такого станка может быть и не одна, а, например, две стойки. И для одной стойки и для двух стоек есть свои способы передвижения, где заняты определенные части расточного оборудования. Так, с двумя стойками установочных передвижений — три, а вот в станке, где одна стойка — всего лишь два.

Горизонтально-расточные станки

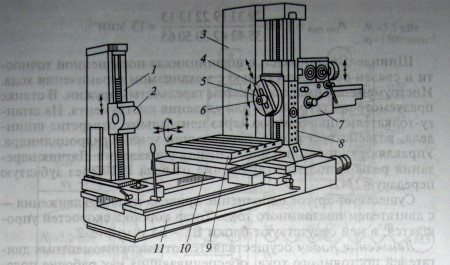

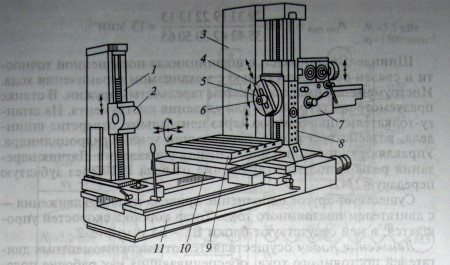

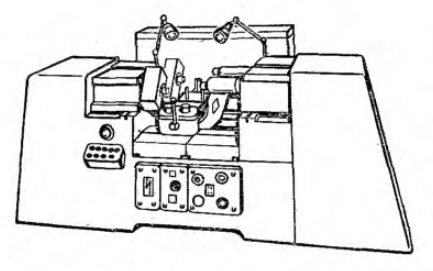

Основной отличительной особенностью горизонтально-расточного станка (рис. 1) является горизонтальное расположение шпинделя. Этот тип станка несколько напоминает обычный токарно-винторезный станок. Но в горизонтально-расточном станке имеется несколько ключевых отличий. Во-первых, отсутствует задняя бабка. Вместо задней бабки установлен подвижный люнет. Во-вторых, планшайба, которой оборудован шпиндель, имеет возможность смещать резец относительно оси вращения, что нехарактерно для токарного станка. В третьих, здесь имеется стол, на котором может быть закреплена деталь.

Рисунок 1. Горизонтально-расточной станок

Рисунок 1. Горизонтально-расточной станок

Рассмотрим основные узлы и элементы, из которых состоит стандартный горизонтально-расточной станок.

- Задняя стойка. Предназначена она для закрепления на ней подвижного люнета. Может перемещаться на направляющих станины. Имеет рычаг для фиксации положения.

- Люнет. Это приспособление предназначено для удерживания хвостовой части обрабатываемой детали, если ее длина не позволяет произвести надежное закрепление на столе. Является дополнительной точкой крепления. Люнет может перемещаться в вертикальной плоскости. Перемещение в горизонтальной плоскости осуществляется посредством движения задней стойки.

- Передняя стойка. Основная опора, на которой крепится рабочий орган станка — шпиндельная бабка. На передней стойке расположены вертикальные направляющие, по которым перемещается бабка.

- Суппорт. Этот элемент горизонтально-расточного станка служит для подачи резца к поверхности обрабатываемой детали. Суппорт имеет возможность продольного перемещения в горизонтальной плоскости вдоль оси вращения.

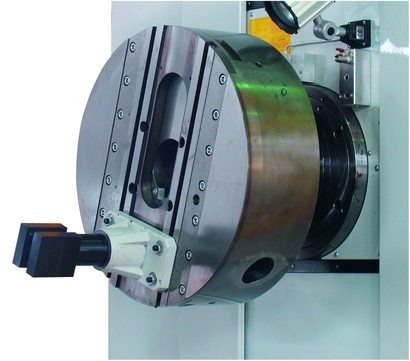

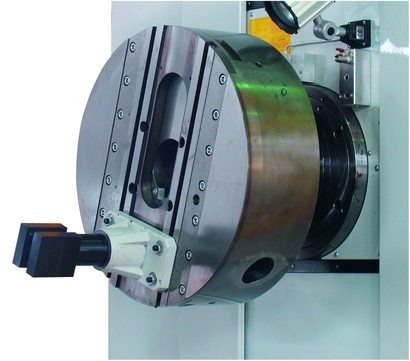

- Планшайба (рис. 2). В отличие от стандартной планшайбы станков токарной группы, служит для закрепления в ней расточного резца. Имеет возможность смещения резца относительно оси вращения. Это позволяет одним резцом выполнять различные расточные операции.

- Шпиндель. Передает вращательное движение от коробки скоростей на планшайбу.

- Бабка. Рабочая подвижная часть горизонтально-расточного станка. Внутри бабки располагается электродвигатель, коробка передач и направляющие для осевого перемещения суппорта.

- Пульт управления. Включает в себя кнопки изменения рабочей скорости, реверса, настроек автоматической подачи и аварийной остановки.

- Стол. Служит для расположения и закрепления на нем массивных деталей небольших габаритов.

- Салазки. Служат для перемещения стола.

- Станина. Является основанием станка. На станине располагаются две стойки и стол. Иногда станина имеет возможность регулировки уровня установки станка.

Рисунок 2. Планшайба расточного станка.

Рисунок 2. Планшайба расточного станка.

Сегодня все чаще встречаются горизонтально-расточные станки, которые оснащены модулем числового программного управления.

Специальные приспособления для станков

Любая обработка отверстий на расточном оборудовании не может обойтись без специального оборудования. Прежде всего, большое значение имеют головки, которые помещаются еще в какие-то детали. Сама головка должна состоять из державки известного всем хвостовика. Державка выполняется из цельнометаллического материала и размещается на пазе, чтобы помогать передвижению резца. В голове, кроме державки, есть еще и элемент, которые срабатывает автоматически. Именно это позволяет работать головке и двигаться ползуну.

Необходимо в работе расточного оборудования обосновать и наличие другого приспособления, которое помогает все детали растачивать эффективно, качественно и, самое главное, быстро. Но для этого такое приспособление необходимо на столе крепко зафиксировать, даже можно с двух сторон, используя, например, болты. Головка в таком случае необходима регулирующая. Такого типа головка практически всегда имеет квадратную форму. Маленькие винты в станке необходимы для того, чтобы помогать настраивать головку и регулировать ее. Но есть небольшое предупреждение: не во всех типах расточного оборудования могут быть головки.

Разнообразие расточного оборудования

Но не только координатные станки имеют свои особенности, но и другие типы расточного оборудования имеют индивидуальные технические характеристики. Сюда можно отнести и скорость, которая является повышенной, и процедуры, совершающие режущие действия, и небольшие подачи. Все типы станков делятся по своим характеристикам на одношпиндельные и многошпиндельные. Могут они быть и горизонтальными и вертикальными, а также односторонние или же двухсторонние.

Алмазные станки можно встретить на различных комбинатах, основное направление которых создание изделий для авиации, автомобилей и сельского хозяйства. Такое оборудование работает только с теми изделиями, которые обрабатываются лишь только при помощи специальных режущих предметов, которые имеют твердосплавные и высокоточные характеристики. Они позволяют разрезать самые разные детали: цилиндрические блоки, двигательные гильзы, необходимые для транспортных средств, блочные головки и шатуны.

Горизонтальные токарные станки являются разновидностями уже известного координатного оборудования. Они различаются движением и расположением шпинделя. Довольно редко используется в настоящее время расточное оборудование.

Алмазно-расточные станки

Применяются для прецизионного растачивания цилиндрических, конических поверхностей, канавок, торцов в условиях массового и крупносерийного производства. В результате получаются высококачественные поверхности с точными размерами и минимальными отклонениями от формы в следствии малых усилий резания стружки. Примером деталей обрабатываемых на алмазно-расточных станках являются детали автомобильных двигателей, которые имеют отверстия различной формы и конфигурации.

Оборудование данного типа комплектуется 2 видами инструмента:

- алмазный – для точения цветных металлов, пластмасс, вулканизированных каучуков и других синтетических материалов;

- твердосплавный – служит для точения сталей и чугунов.

Использование алмазного инструмента дает такую же шероховатость поверхности как шлифование. Процесс тонкого растачивания характеризуется такими параметрами:

- шпиндель станка имеет высокую частоту вращения (до 8000 об/мин);

- резание происходит при небольших подачах 0,01 – 0,1 мм/об и глубине резания 0,05 – 0,5 мм;

- скорость резания в зависимости от материала колеблется в пределах 60 – 1000 м/мин;

- шероховатость поверхности составляет Ra = 0,16 – 0,63 мкм;

- отклонение от круглости составляет не более 0,003 – 0,005 мм.

При алмазном растачивании отсутствует эффект шаржирования – воздействие на поверхностный слой заготовок абразивными частицами, который возникает при шлифовании, хонинговании и доводке. Шаржирование уменьшает износостойкость обработанных заготовок. К станкам предъявляют жесткие требования:

- шпиндели должны обладать высокой частотой и точностью вращения с отсутствием вибраций;

- подача должна регулироваться бесступенчато и иметь малые ее величины;

- обладать высокой скоростью ускорения ходов.

Характер направления оси шпинделя делит оборудование данного типа на две группы:

- вертикальной компоновки – являются универсальными с многоступенчатыми коробками скоростей и подач, имеют сменные шпиндели для точения заготовок диаметром от 20 до 200 мм в с небольшой программой выпуска, предназначены для растачивания блоков цилиндров дизельных и бензиновых двигателей, цилиндрических отверстий при ремонте и производстве деталей;

- горизонтальной компоновки – применяются для окончательной расточки отверстий по форме и размерам, подрезки торцов.

[Показать слайдшоу]

При наличии радиального суппорта открывается возможность обрабатывать отверстия и торцы больших размеров. Как правило, оборудование горизонтальной компоновки с подвижным столом являются автоматическими и имеют высокую точность.