Ручной сварочный экструдер своими руками больше не является фантазией. С развитием технологий, появилась реальная возможность создать этот агрегат самостоятельно.

Разберемся для начала, что это такое и для чего необходимо. Именно с помощью этого агрегата получают полимерные изделия без ограничений по длине. Это имеет свои сферы пользования и применения. Ручной экструдер своими руками – простота и удобство сборки и последующей эксплуатации.

Конструкция и действие

Самой идее уже больше шестидесяти лет, не удивительно, что за прошедшее время она претерпела некоторые изменения и стала почти идеальной. С течением времени появилось большое количество машин обладающих разным способом воздействия и почти одинаковыми в области получаемых изделий.

Что нагревает основу будущего изделия? Здесь все довольно просто, энергия от механических процессов становится теплом, что равно помогает нагреву пластика. Так же возможно внешнее тепловое воздействие. Здесь по большей части идет зависимость от изначальной конструкции экструдера.

Изменчивые элементы обработки пластика при помощи экструзии:

- состав;

- природа;

- влажность;

- интенсивность;

- продолжительность;

- давление и температура.

Работа экструдера

Экструдер достаточно простой агрегат, и все технические вариации можно поделить на три группы. Группы разделяются по рабочим моментам:

- формовка холодная;

- экструзия горячая;

- тепловая обработка.

Наиболее востребованный элемент в данное время это горячая формовка. Этот процесс сопровождается высоким давлением и скоростью. Для реализации необходим экструдер именуемый шнековым. У таких агрегатов основным элементом служит шнек особого вида. Здесь процесс формовки расположен на выходе. Сырье загружается в специализированную камеру, точно так же как и выбранные добавочные компоненты. Эти агрегаты имеют заводскую возможность оснастки шнеков особыми элементами. От этого зависит смешивание состава и его перемещение.

Экструзионные линии

В промышленных условиях экструдер – это один из главных компонентов целой экструзионной линии, которая включает, помимо него, ряд других установок и механизмов:

- Система подготовки и загрузки сырья – иногда полуфабрикат нуждается в предварительной просушке и калибровании перед подачей в загрузочный бункер.

- Система охлаждения – устанавливается на выходе экструдера для ускорения процесса полимеризации изделий. Могут быть различного типа – воздушные или в виде охлаждающих ванн.

- Механизмы протяжки готовых профилей.

- Маркирующие и ламинирующие системы различного принципа действия.

- Намоточные и отрезные механизмы для приведения изделий в требуемый для складского хранения и транспортировки вид.

Могут использоваться и другие механизмы и технологические устройства для автоматизации непрерывного процесса производства.

Производство

Ручной экструдер для полипропилена своими руками – это один из простых способов приобретения подобного агрегата. Следует отметить, что процесс сборки не так сложен, как может показаться, и вполне по силам любому.

Производство экструдеров довольно интересный процесс, напрямую зависящий от конфигурации и назначения агрегата. Производственные различия:

- количество рабочих камер;

- наличие дополнительных систем;

- конструктивное исполнение элементов.

Единственное что неизменно – цилиндрическая форма. На сегодняшний день она полагается наиболее технологичной, а потому остается собой.

Экструдер из старого пылесоса

Для изготовления понадобятся:

- Корпус и двигатель от пылесоса,

- Лист фанеры,

- Заготовка из стали для ножей,

- Металлический диск,

- Деревянные штифты,

- Крепежи и втулки.

Данный аппарат не отличается большой мощностью, поэтому чаще всего его используют для приготовления комбикорма небольшому поголовью птицы, кроликов, поросят или малого рогатого скота.

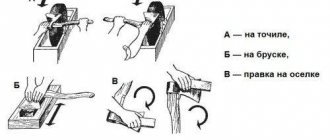

Как сделать экструдер зерновой: из листа фанеры вырезается квадрат — основание со стороной в 30 см. На него устанавливается мотор так, чтобы вал оказался ниже основания на 4 см. Для изготовления ножей используют сталь марки СТЗ или выше, или же вытачивают из автомобильных держателей. Толщина ножа не должна быть менее 1,5 мм, а длина и ширина не менее 20*1,5 см. Затачивают нож по направлению вращающейся оси. Для большей эффективности заготовке придают форму пропеллера или меняют угол кромки углов.

Для крепления режущего элементы на оси мотора просверливают отверстие, а в роли крепежного элемента выступает обычная втулка. Рабочую камеру изготавливают из металлического листа. Размеры емкости: 70*6 см. Лист изгибают в форме цилиндра, а верхнюю и нижнюю часть отгибают наружу. Должны образоваться фланцы шириной в 1 см. Нужны они для крепления камеры и удержания сита. По низу цилиндра устанавливается три штифта.

Размер ячеек сита определяет размер готовых гранул. Самое мелкое используется для получения кормовой муки. Над рабочей камерой приваривается принимающий бункер с заслонок. С ее помощью можно регулировать объемы подаваемого сырья.

Технологические различия

Процесс создания и работы экструдера достаточно понять. Но осталось несколько важным моментов, которые следует осветить. В частности, освещения требует процесс сухой экструзии. Почему именно так? Сухая экструзия завязана на тепле, выделяемом агрегатом самостоятельно, за счет непосредственного процесса работы. При этом остается возможность привнесения в работу пара, для этого имеет особая камера. Для чего необходим пар? Именно благодаря ему повышается износостойкость агрегата.

Особое отличие этого способа – скорость. Процесс длиться всего лишь полминуты. За это время агрегат успевает:

- измельчить;

- обезводить;

- смешать;

- обеззаразить;

- стабилизировать и увеличить объем.

Ручной сварочный экструдер своими руками требует приобретения нескольких элементов из которых и производится сборка. Перечень необходимых для сборки элементов:

- шнек должной конфигурации;

- электрический двигатель;

- корпус прибора;

- емкость для подачи и выходная емкость;

- вакуумная камера.

Самодельное устройство

Стоимость нового экструдера достаточно высока – цена на модели начального уровня стартуют с 300 $. Это подталкивает мастеров к изобретению различных самоделок. Обладая необходимыми навыками, можно собрать ручной экструдер своими руками без особых затрат. В интернете можно найти рабочие чертежи рабочих аппаратов с различными характеристиками.

Для сборки самого простого агрегата понадобится промышленный фен и двигатель коллекторного типа, который легко переносит постоянные изменения режима работы. Подавать прутки придется вручную. Насадки изготавливают самостоятельно или приобретают и приспосабливают запасные части существующих моделей.

Использование плунжерного привода позволит выполнять работы на гранулированном сырье.

Альтернативный агрегат

Ручной экструдер для полиэтилена так же относится к общей когорте экструдеров, хоть и имеет несколько иное назначение. Для чего применяется такой агрегат? Для соединения различных полимерных изделий. Особенно хорош в этой области сварочный экструдер, применимый к различным материалам. Этот агрегат существенно облегчает работу с мелкими и очень мелкими пластиковыми изделиями.

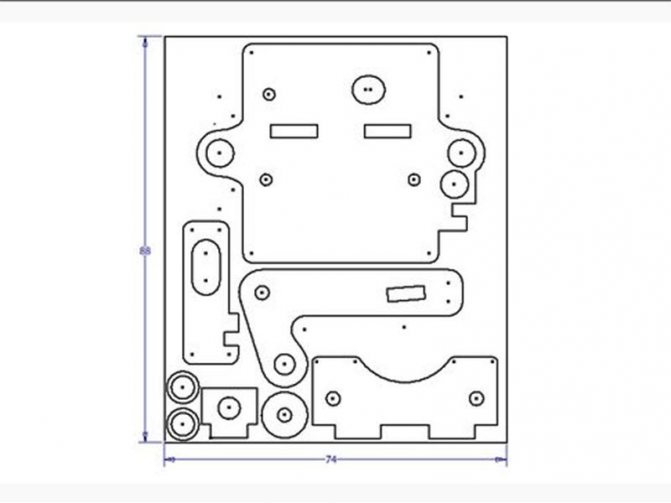

Изготовить экструдер для пластика своими руками мне придется по следующим причинам. Во-первых, я задумал сделать 3D принтер своими руками, и мне потребуется достаточно много довольно дорогого прутка для 3D принтера, который в разы дешевле производить самому при помощи экструдера для пластика, чем покупать готовый пруток из ABS или PLA пластика для 3D принтера. Во-вторых, экструдер для пластика — это одна из составных частей термопласт-автомата (ТПА), о котором я давно мечтаю. Таким образом, я опять пытаюсь убить сразу двух зайцев и сэкономить себе кучу денег.

Давайте разберемся, из чего состоит экструдер для пластика и как его сделать своими руками с минимальными затратами. Экструдер для пластика состоит из трубки, заканчивающейся съемным латунным соплом, из которого будет выходить расплавленный пластик. Внутри трубки будет вращаться так называемый шнек (такой большой винт, как в мясорубке). Этот шнек будет проталкивать гранулы пластика вдоль по трубке. Начиная где-то слегка до середины трубка будет нагреваться специальным нагревательным элементом, благодаря чему пластик внутри трубки будет плавиться и доходить до сопла уже в довольно текучем состоянии.

В качестве шнека выступает обычное крупногабаритное сверло по дереву, купленное в магазине инструментов за 340 рублей. С диаметром я немного лохонулся и взял 22мм, о чем потом сильно пожалел, потому как довольно трудно оказалось найти трубу с таким же внутренним диаметром. Поэтому мой вам совет — сперва найдите трубу, потом ищите под нее подходящее сверло (шнек).

Как видно на самой первой фотографии, трубка разделена на две части, соединенные между собой фланцами. Это необходимо для того, чтобы отделить особенно сильно нагреваемую часть трубки от остального механизма. Позднее между фланцами будет зажата жаропрочная теплоизоляционная прокладка. В общем-то, тепло все равно будет передаваться через шнек, но разборная трубка сделает экструдер более ремонтопригодным, и оставит пространство для эксперимента (снял одну трубку — прикрутил другую).

Фланцы я изготовил на своем самодельном станке с ЧПУ из 5мм стального листа. Как видите, мой станочек довольно сносно грызет и сталюку, несмотря на свою до сих пор хлипковатую и недоделанную ось Z В тисочки были зажаты сразу два фланца, скрученные болтами. Мы же хотим, чтобы все отверстия у них совпадали!

Чтобы обеспечить параллельность двух кусков трубы, фланцы я приваривал к срубе до ее распиливания. Скручиваем между собой два фланца (в одном из них я нарезал резьбу М6, в другом просто сквозные отверстия), причем скручивать надо обязательно через шайбы, толщина которых позволила бы потом пролезть между этими фланцами полотну ножовки по металлу. Кстати, не забудьте пометить, как должны крепиться фланцы. Для этого на торце я пропилил метку напильником. Фланцы соединены правильно, если метки на них совпадают.

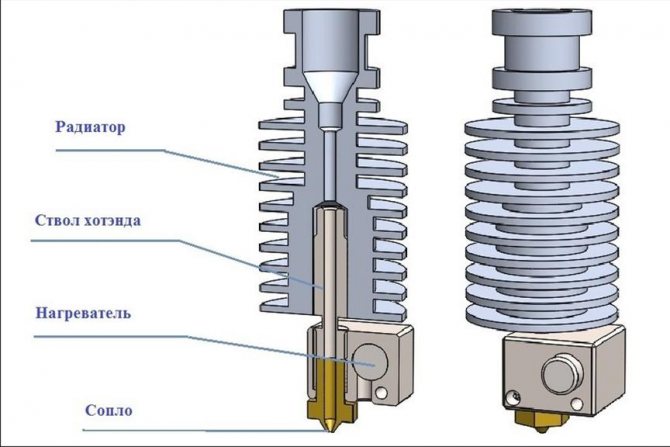

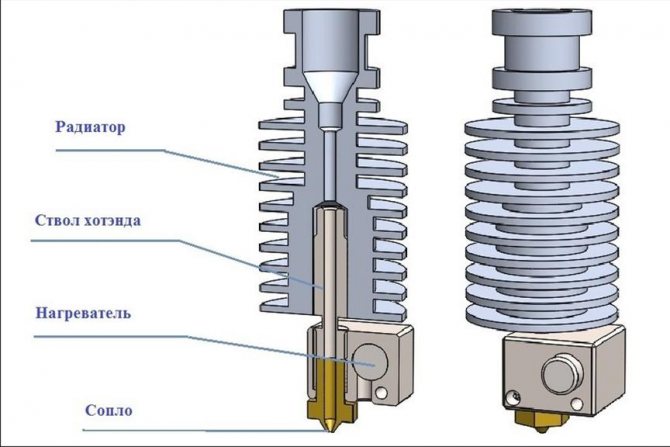

Экструдер для 3д-принтера: особенности конструкции

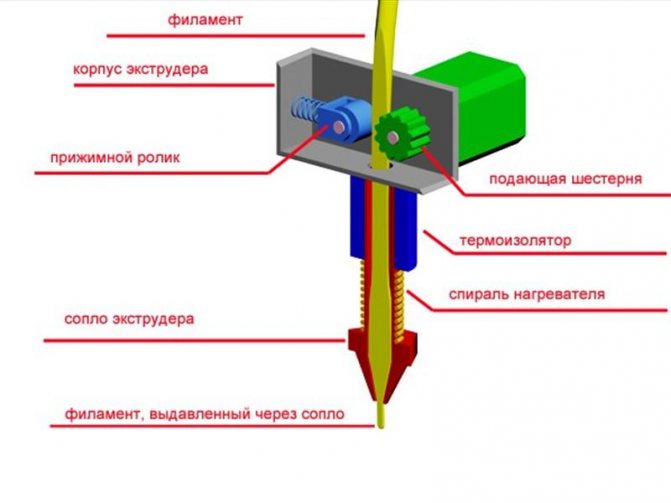

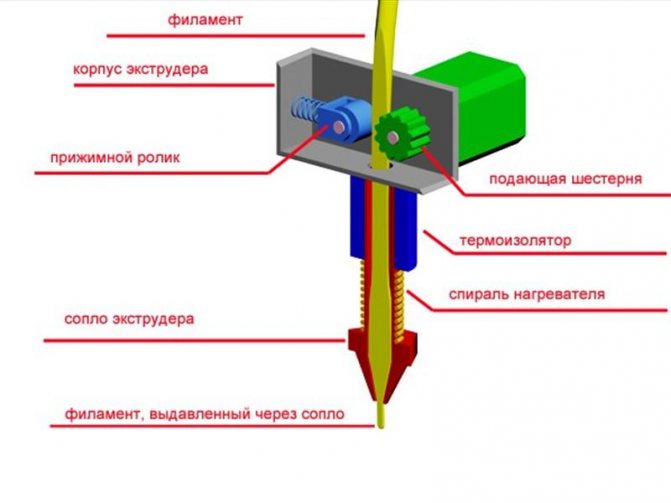

3D-принтер имеет свои особенности, как и любой девайс. Если говорить об экструдере, то его конструкцию можно разделить на два основных компонента:

- Cold-end. Проталкивающий механизм. Он состоит из шестерни и прижимного ролика, которые захватывают и подталкивают филамент вперед. Шестеренка приводится в движение небольшим двигателем, через специальный вал. Прижимной валик подпружинен. Такая компоновка узла позволяет работать с прутками разной толщины.

- Hot-end. Нагревающая часть. Она состоит из: сопла, нагревателя, датчика нагрева и термоизолятора. Последний играет роль отсекающего мостика. Он задерживает излишки тепла, чтобы филамент не начал плавиться в подающей трубке. На нагреватель ставят нихромовую проволоку или специальную пластину с двумя резисторами.

Узел может иметь цельную конструкцию, когда оба компонента установлены друг за другом. Данная компоновка именуется Direct Extruder. Эта схема встречается в большом количестве современных принтеров. Второй вариант экструдера – Bowden Extruder. Здесь cold-end и hot-end разнесены по разным частям принтера. Горячая часть закреплена в каретке оси Z, а подающий узел установлен на раме. Между собой они соединены тефлоновой трубкой. Такая компоновка значительно облегчает саму печатную головку. Она меньше забивается. Но есть и минусы. Пруток может просто запутаться или обломиться, проходя путь от подающего узла до нагревателя.

Схема работы экструдера

Интересно! Существуют более сложные конструкции со спаренными печатными головками. Они позволяют работать сразу с двумя нитями филамента. В рамках данной статьи мы будем говорить о простом экструдере с одним нагревателем и подающим механизмом.

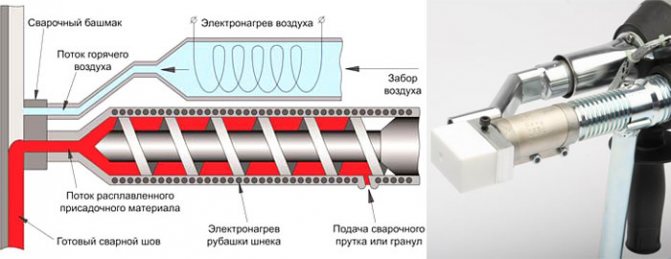

Конструкция и принцип работы

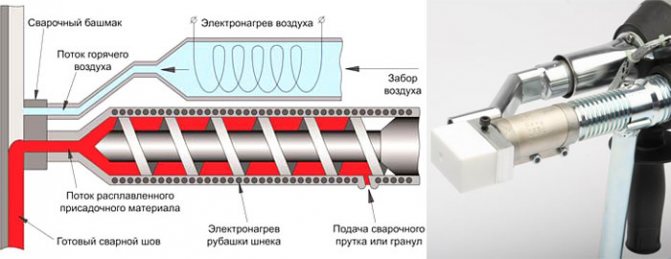

Ручной сварочный экструдер представляет собой термомеханической устройство, последовательно осуществляющее два процесса – нагрев легкоплавящегося пластика до вязкого состояния, и последующего выдавливания массы на поверхность в зоне стыка. Там ПНД, ПВХ и прочие легкоплавкие пластические массы застывают, образуя прочный сварочный шов.

Для компактности и удобства использования рассматриваемая техника обычно оформляется в виде пистолета с ручкой (в которой монтируется приводной электродвигатель) и верхней насадкой для нагрева рабочей смеси. Состоит сварочный экструдер из следующих узлов:

- Электромотора.

- Питателя.

- Экструзионной камеры.

- Дробильного шнекового устройства.

- Камеры для расплавления пластика.

- Термонагревателя.

- Сварочного сопла.

- Системы управления.

Для функционирования устройство предварительно заправляется присадочным прутком из того материала, которым будет выполняться сварка. Процесс происходит следующим образом. На верхней панели экструдера размещается приёмная втулка с отверстием, куда пропускается присадочный пруток. Заправка должна быть такой, чтобы свободный конец прутка попал в зону его захвата шнеком. При включении электродвигателя происходят два процесса: нагрев присадочного прутка концентрированной струёй горячего воздуха, и – спустя некоторое время, которое определяет датчик прибора – подача прутка в зону его измельчения.

Там вращающийся шнек выполняет дробление пластика прутка, превращая его в гранулированную массу. Последняя при нагреве плавится, и, перемещаясь далее, попадает в зону плавления. В этой зоне гранулят уже механически и гомогенно однороден. Под воздействием давления от шнека, он проходит в сварочную зону, поступает в сварочное сопло и в процессе прижима к поверхности свариваемых изделий выдавливается наружу однородной полосой, ширина которой зависит от конфигурации сопла. Поскольку внешняя температура намного меньше той, что создаётся термонагревателем, то материал присадочного прутка мгновенно застывает, образуя сварочный шов.

В менее компактных, но более производительных моделях экструдеров, нагрев присадочного прутка выполняется при помощи внешнего термонагревателя, а воздух туда подаётся от небольшого компрессора. Конструктивные различия могут иметься и в способе нагрева присадочного материала: иногда нагрев производится кольцевыми нагревательными элементами, коаксиально размещёнными в корпусе термонагревателя.

Система управления ручным сварочным экструдером выполняет следующие функции:

- Предварительную установку температуры нагрева, которая определяется температурой плавления пластика (как известно, ПНД плавится при 120…130ºС, ПВХ – при 150…220ºС, а полипропилен – при 170…190ºС).

- Включение термонагревателя;

- Запуск привода шнекового измельчителя;

- Блокировку «холодного старта», когда шнек может перемещать ещё неоднородный присадочный материал;

- Отключение термонагревателя при ещё вращающемся шнеке, что исключает прилипание остатков гранулята в сварочной камере.

Правила эксплуатации

Ручной экструдер для сварки пластика достаточно прост в использовании. Для получения базовых навыков достаточно ознакомиться с обучающими видеоматериалами на просторах интернета. В процессе работы необходимо руководствоваться инструкцией по эксплуатации аппарата и учитывать свойства и тип соединяемого материала – подход к листовым изделиям отличается от методов сварки труб.

Перед эксплуатацией необходимо тщательно подготовить рабочую поверхность. Для этого ее очищают от загрязнения и удаляют влагу.

При соединении разнородных материалов требуется особое внимание, поскольку температура плавления различных материалов может отличаться. Например, сварка пластика низкого давления и полипропилена не будет проблемой, за счет схожих температурных характеристик, а вот ПНД и ПВХ соединить невозможно.

Читать также: Сульфатация и как производить десульфатацию

Для получения качественного и надежного шва, следует соблюдать следующие правила:

- Необходимо контролировать правила загрузки прутков в аппарат. Неправильная подача чревата нарушениями работы измельчительного механизма, что может привести к получению неоднородной рабочей массы.

- Устанавливайте температуру нагрева в соответствии с применяемыми материалами.

- Насадка должна прочно прижиматься к поверхности. Если соединяемые элементы имеют простую форму, то данное требование соблюдать просто. При работе с криволинейными листами и прочими поверхностями сложной формы, необходимо пользоваться сменными соплами.

- При отсутствии информации о материале изготовления, следует воздействовать на заготовку потоком горячего воздуха, без применения присадочных прутков. Температурный режим, при котором деталь начнет плавиться, позволит определить ее состав с высокой точностью.

Правила эксплуатации и выбор модели ручного сварочного экструдера

Перед использованием требуется выполнить ряд условий, обычных для пластика: очистить поверхность соединяемых изделий от внешних загрязнений и не допускать работу с влажным материалом.

Успех работы зависит также от разницы в значениях температур плавления соединяемых материалов, если они обладают различным химическим составом. Например, ПНД с полипропиленом можно сваривать рассматриваемым способом, поскольку диапазоны температур их плавления полностью, либо частично перекрываются. Наоборот, сварка ПНД с ПВХ, и, тем более – с полипропиленом, проблематична или вовсе невозможна. В таких случаях сварочный экструдер можно применять лишь для соединения изделий, изготовленных из одинаковых материалов.

Компактность ручного сварочного экструдера позволяет его эффективное использование даже без прекращения работы соединяемых устройств. В частности, при сварке полипропиленовых труб необязательно отключать подачу воды по ним.

Предварительно выполняется ряд обязательных проверок (особенно, если экструдером ранее не пользовались):

- Проверка прямолинейности подачи присадочного прутка во втулке экструдера: при высокой шероховатости образующей пруток может перемещаться не по прямой, а по винтовой линии, что ухудшит условия работы шнекового дробильного устройства и приведёт к образованию неоднородного по размерам гранулята.

- Контрольная проверка эффективности температуры нагрева прутка до состояния его вязкотекучести: материал от разных производителей может иметь различный диапазон температур плавления.

- Проверка надёжности прижима сварочного сопла к соединяемым поверхностям, особенно, если они обладают сложной конфигурацией. Многие модели ручных сварочных экструдеров с этой целью комплектуются сменными насадками.

- Проверка возможности расплавления соединяемых материалов теплом от термонагревателя, без подачи присадочного прутка. Выполняется при отсутствии точных сведений о материале соединяемых таким способом изделий.

Выбор подходящей модели ручного экструдера производится по следующим параметрам:

- По производительности в единицу времени;

- По удобству управления параметрами процесса;

- По толщине свариваемых изделий;

- По комплектации устройства сменными приспособлениями

- По диапазону диаметров прутка.

Следует отметить, что большинство торговых марок предназначено для работ с присадочным материалом от конкретного производителя (часто того же, который занимается и выпуском экструдеров).

Теоретически возможен вариант изготовления бытового сварочного экструдера своими руками. Для этого к обычному промышленному фену присоединяют шнековый привод (например, для измельчения кормов), и оформляют оба узла в компактном виде. Вместо шнека иногда устанавливают более доступный плунжерный привод, однако такой вариант малонадёжен: всё зависит от гомогенности материала исходного прутка. Электродвигатель для привода подбирают коллекторного типа, который лучше переносит постоянные изменения в значениях крутящего момента.

Для каких материалов применим?

Аппарат предназначен для работы с полимерными термопластами, которые под действием высокой температуры приобретают высокую эластичность или переходят в текучее состояние. Попытка нагрева термореактивной пластмассы сопровождается необратимой химической реакцией.

Полимеры имеют различную температуру плавления. Полимеры низкого давления (ПНД) изменяют агрегатное состояние при 120 Сº, поливинилхлорид – при 220 Сº. Диапазон температуры плавления прочих составов промышленного назначения варьируется в пределах 160-220 Сº.

Качественные агрегаты оснащены механизмом регулировки температуры смеси, что позволяет работать с любым полимером.

Производители сварочных экструдеров

Наибольшей популярностью в данном сегменте рынка пользуются следующие устройства:

- От торговой марки Munsch (Германия). Потребительские преимущества – удобство крепления всех узлов (что повышает ремонтопригодность), нетребовательность к размерам присадочного материала, наличие функции раздельного нагрева (полезно при использовании экструдера вне помещений в холодное время года), удобный набор сменных насадок, совершенная система управления и контроля. Плюс — традиционно высокое немецкое качество изготовления и сборки.

- От торговой марки Leister (Швейцария). Производитель выпускает широкую линейку типоразмеров сварочных экструдеров: от небольших, производительностью до 0,8…1,2 кг/ч, до профессиональных, рассчитанных на переработку до 6 кг/ч. Устройства оснащаются современной системой управления и мониторинга за ходом сварки, эргономичны в употреблении. Качество также находится на высоком уровне. Есть специальная линейка аппаратов для сварки линолеума.

- От торговой марки Dohle (Германия). Фирма известна как производитель строительных фенов, однако в последнее время активно позиционирует себя и в качестве изготовителя ручных сварочных экструдеров. В отличие от вышеперечисленных брендов, использует для привода покупные электродвигатели. Выпускает самый малогабаритный экструдер производительностью всего 0,5 кг/ч, который комплектуется шлангом и встроенным мини-компрессором.

- От торговой марки Stargun (Италия). При малом диапазоне моделей экструдеры этой фирмы отличаются мощностью привода, и рассчитаны на использование преимущественно в профессиональных условиях. Изюминкой аппаратов является возможность локальной подсветки зоны сваривания.

- Отечественные экструдеры типа РСЭ. Оснащаются приводом подачи присадочного материала, включают в себя большинство тех же опций, что уже были перечислены выше.

Цены на экструдеры зависят от их функциональности и производительности. В среднем стоимость отечественных устройств составляет от 30000 до 55000 руб., импортных – от 50000 руб. и более.

- Автор: Мария Сухоруких

- Распечатать

Оцените статью:

- 5

- 4

- 3

- 2

- 1

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Как сделать экструдер для 3d-принтера своими руками?

По сути, нужно отдельно собрать cold-end, затем присоединить к нему hot-end. Полученную конструкцию закрепить на каретке оси Z и подвести питание к полученной конструкции. Но перед этим стоит заранее выписать все компоненты, которые пригодятся в работе.

Механика экструдера

Что нужно?

Для сборки экструдера потребуется изготовить или купить механические компоненты, электрические детали, а также сделать части корпуса, в котором будут находиться все составляющие экструдера. Из инструментов понадобится: наждачная бумага, сверла, отвертки, паяльник и принадлежности для пайки.

Механические компоненты

Интересно! Некоторые продавцы на AliExpress предлагают экструдеры в разборе, по частям. Этот вариант также можно рассмотреть.

Основные механические компоненты для сборки:

- основные детали каркаса экструдера (напечатанные на другом 3D-принтере, сделанные из фанеры);

- металлические направляющие;

- шестеренки для электропривода;

- основная шестерня и прижимной ролик с пружиной;

- крепежные винты и болты;

- рабочая площадка.

Вся механическая часть экструдера – это cold-end. Устройство подачи собирают как конструктор. Здесь мы предлагаем общую схему механики. Она может немного видоизменяться, в зависимости от выбранного чертежа и метода изготовления.

Схема для печати рамы

Электрические компоненты

К электрическим компонентам можно отнести три вещи: провода, моторчик и нагревательный элемент. Про мощность моторчика мы расскажем подробнее чуть позже. Пока что ознакомимся со схемой сборки нагревательного элемента.

На самодельных экструдерах часто используют алюминиевую пластину. Не обязательно брать цельный брусок, можно обойтись пластинкой толщиной не менее 4 мм. Ее продают в магазинах стройматериалов. Схема построения нагревателя:

- Соедините две металлические пластины между собой, просверлите между ними отверстие для hot-end. Закрепите полученный «сендвич» в тиски, зафиксируйте болтом.

- На стыке пластин проделайте отверстия под: два резистора, терморезистор и скрепляющий болт. Разъемы под нагревательные резисторы должны подходить без зазоров. Малейшая воздушная прослойка может привести к неравномерной зоне расплавления филамента.

- Установите все компоненты в пластины, скрепите их между собой болтом.

- Смонтируйте нагревательный элемент на хот-энд. Припаяйте провода.

В качестве нагревательных элементов можно использовать два резистора по 5–10 Ом. Подбирайте нужное сопротивление исходя из показателей блока питания.

Важно! Для контроля нагрева можно использовать NTS-термистор 100 кОм (B57560G104F). Не стоит использовать термисторы с меньшим сопротивлением. На высоких температурах они дают большую погрешность.

Пошаговая инструкция по сборке экструдера 3d-принтера

На данном этапе мы уже имеем собранный каркас для экструдера с установленным роликом, а также с прижимной шестеренкой. Остается только выбрать подходящий моторчик, отрегулировать прижимной ролик и прикрутить хот-энд с установленным нагревательным элементом. Рассмотрим каждый шаг по отдельности.

Выбор двигателя

Для домашних нужд потребуется шаговый двигатель по типу Nema17. Но можно поступить проще: найти рабочий элемент в старом принтере или сканере. Это самый «слабый» вариант двигателя. Для принтера берут биполярный двигатель на 4 вывода.

Интересно! Для прутков диаметром до 1.75 мм можно поискать двигатель от принтера Epson «EM-257». Он выдает крутящий момент на валу до 3.2 кг/см.

Если моторчик не справляется, нужно поставить дополнительный редуктор. Например, от старого шуруповерта. Полученной конструкции хватит для прутков до 3 мм в диаметре.

Регулировка прижимного ролика

Силу зажима можно проверить опытным путем, когда в экструдере уже собран cold-end. Аккуратно вставьте пруток между роликом и шестерней. Подайте напряжение на моторчик. Саму конструкцию cold-end можно аккуратно зафиксировать в тисках.

Если филамент не захватывается или проскальзывает: нужно растянуть или заменить пружину. Нить не проталкивается внутрь, шестеренка скребет по прутку? Прижмите или откусите виток пружины. Пробуйте найти оптимальное соотношение длины и зажима.

Создание хот-энда

Для самостоятельного создания hot-end вам потребуется:

- Ствол хот-энда. Можно сделать запчасть в токарной мастерской. Такое решение будет оптимальным, так как вы получите цельнометаллический hot-end, который нужно будет дорабатывать по минимуму.

- Радиатор. Желательно снабдить его активным охлаждением в виде небольшого кулера. Можно купить дешевый обдув в компьютерном магазине.

- Нагревательный элемент. Сборка расписана выше в статье. Также можно купить готовый вариант на AliExpress.

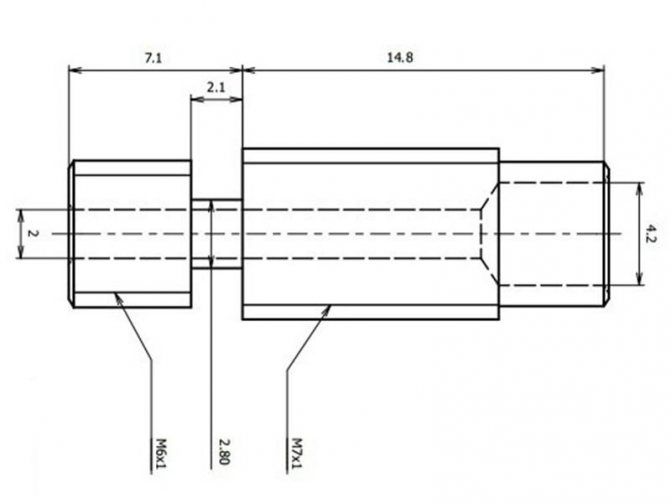

Схема хот-энда

Схема для выточки ствола представлена на чертеже. На него крепят нагревательный элемент и радиатор. Подводят электрику. К полученному hot-end прикручивают сопло нужного диаметра.

Чертеж ствола

Сборка

Весь процесс сборки можно разделить на несколько этапов:

- Изготовление механической части cold-end. Сборка всех механических частей в единый каркас.

- Выбор подходящего двигателя. Установка моторчика в механическую часть. Сборка нагревательного элемента.

- Калибровка прижимного ролика.

- Сборка хот-энда. Подключение к нему нагревательного элемента.

- Монтаж hot-end к cold-end.

- Установка сопла нужного диаметра.

Провода можно частично припаять в моменте сборки разных узлов или заняться ими в последний момент. Принципиальной разницы нет.