Опубликовано 29 Мар 2015 Рубрика: Механика | 23 комментария

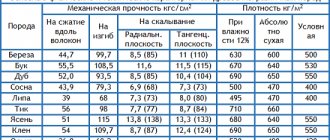

Мастера, технологи и фрезеровщики механообрабатывающих цехов, в станочных парках которых есть зубофрезерные станки, регулярно сталкиваются при изготовлении косозубых цилиндрических зубчатых колес с вопросом максимально точного подбора шестеренок гитары дифференциала.

Если не вдаваться в подробности работы кинематической схемы зубофрезерного станка и технологического процесса нарезания зубьев червячной фрезой, то данная задача заключается в сборке двухступенчатого цилиндрического зубчатого редуктора с заданным передаточным отношением (u) из имеющегося комплекта сменных колес. Этот редуктор и есть гитара дифференциала. В комплект (приложение к станку) входит, как правило, 29 зубчатых колес (иногда более 50) с одинаковым модулем и диаметром посадочного отверстия, но с разным количеством зубьев. В наборе могут присутствовать по две-три шестерни с одинаковым количеством зубьев.

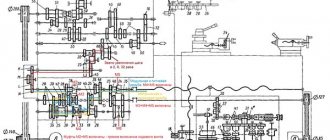

Схема гитары дифференциала изображена ниже на рисунке.

Настройка гитары дифференциала начинается с определения расчетного передаточного отношения (u) по формуле:

u=p*sin (β)/(m*k)

Где:

p – параметр конкретной модели станка (число с четырьмя-пятью знаками после запятой).

Значение параметра (p) индивидуально для каждой модели, приводится в паспорте на оборудование и зависит от кинематической схемы привода конкретного зубофрезерного станка.

β – угол наклона зубьев нарезаемого колеса.

m – нормальный модуль нарезаемого колеса.

k – число заходов червячной фрезы, выбранной для работы.

После этого необходимо выбрать из набора такие четыре шестерни с числами зубьев Z1, Z2, Z3 и Z4, чтобы, установленные в гитару дифференциала, они образовали редуктор с передаточным отношением (u’) максимально близким к рассчитанному значению (u).

(Z1/Z2)*(Z3/Z4)=u’≈u

Как это сделать?

Подбор чисел зубьев шестеренок, обеспечивающий максимальную точность, можно выполнить четырьмя способами (по крайней мере, известными мне).

Рассмотрим кратко все варианты на примере зубчатого колеса с модулем m=6 и углом наклона зубьев β=8°00’00’’. Параметр станка p=7,95775. Червячная фреза – однозаходная k=1.

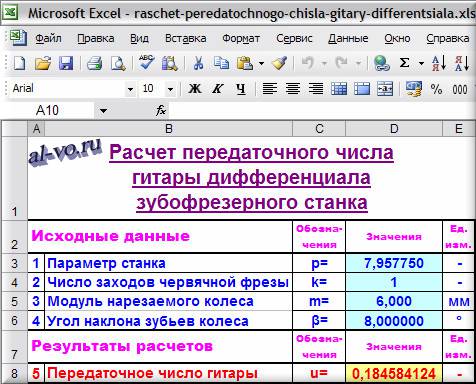

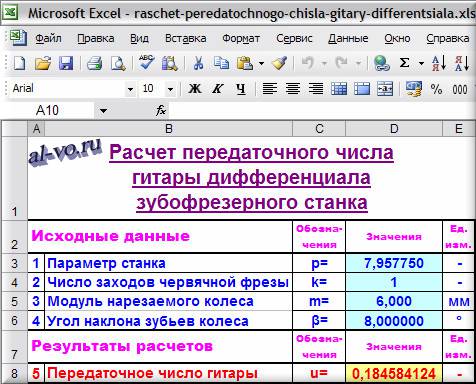

Для исключения ошибок при многократных расчетах составим простую программу в Excel, состоящую из одной формулы, для расчета передаточного числа.

Ссылка на скачивание файла Excel: raschet-peredatochnogo-chisla-gitary-differentsiala (xls 34KB)

Расчетное передаточное число гитары (u) считываем

в ячейке D8: =D3*SIN (D6/180*ПИ())/D5/D4=0,184584124

Относительная погрешность подбора не должна превышать 0,01%!

δ=|(u-u’)/u|*100<0,01%

Для высокоточных передач это значение может быть гораздо меньше. В любом случае следует всегда стремиться к максимальной точности в расчетах.

«Ручной» подбор колес гитары дифференциала.

Значение передаточного отношения (u) представляем приближениями в виде обычных дробей.

u=0,184584124≈5/27≈12/65≈79/428≈91/493≈6813/36910

Это можно сделать при помощи программы для представления многозначных констант приближениями в виде дробей с заданными точностями или в Excel подбором.

Выбираем подходящую по точности дробь и раскладываем ее числитель и знаменатель на произведения простых чисел. Простые числа в математике – это те, что делятся без остатка только на 1 и на себя.

u’=91/493=0,184584178

91/493=(7*13)/(17*29)

Умножаем числитель и знаменатель выражения на 2 и на 5. Получаем результат.

((5*7)*(2*13))/((5*17)*(2*29))=(35*26)/(85*58)

Z1=26 Z2=85 Z3=35 Z4=58

Вычисляем относительную погрешность выбранного варианта.

δ=|(u-u’)/u|*100=|(0,184584124-0,184584178)/0,184584124| *100=0,000029%<0.01%

2.4. Наладка зубофрезерных станков. Схема установки червячной фрезы. Установка суппорта на угол.

<<�Предыдущая страница Оглавление книги Следующая страница>>

Наладка фрезерных станков заключается в настройке кинематических цепей, установке инструмента в шпиндель суппорта, суппорта на угол, заготовки на стол станка, упоров на каретке и столе, ограничивающих их перемещения, и переключателей на пульте управления.

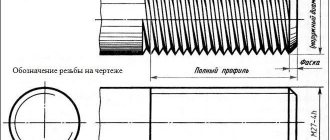

Установка инструмента в суппорт станка производится таким образом, чтобы обеспечить нормальное его зацепление с нарезаемым колесом и экономично использовать режущие свойства червячной фрезы по всей ее длине.

На рис. 2.8 показана схема установки червячной фрезы и зоны, на которые условно разбивается длина червячной фрезы. Величина буртика l определяется по стандарту (см. табл. 2.2).

Рис. 2.8. Схема установки червячной фрезы

Зоны 1 и 5 по обе стороны фрезы, составляющие от 1 до 1,5 модулей, в работу не включают из-за неполноты профиля зуба, зона 2 используется для чернового нарезания зубьев, зона 3 является зоной нормального зацепления, зона 4 используется для осевого перемещения фрезы в процессе ее эксплуатации. Аналогично буквами обозначаются: bn — активная часть фрезы, bv — величина возможной осевой передвижки, bw — рабочая часть резания, состоящая из bе — входной и bа — выходной частей, определяемых по графику, приведенному на рис. 2.9.

Рис. 2.9. График определения рабочей длины червячной фрезы

Перед началом работы один из торцов червячной фрезы должен находиться на расстоянии с от центра заготовки, определяемом по формуле

с=bе+1,5m+l.

Пример.

Нарезается зубчатое колесо с числом зубьев z=62, модулем m=6 мм, углом наклона зубьев β=15°, стандартной фрезой по ГОСТ 9324-80 диаметром da0=112 мм, длиной L=112 мм и с буртиком l=4 мм. По графику (см. рис. 2.9) находим bе=2,8πm=2,8•3,14•6 =53мм; bа=1,2πm=1,2*3,14*6=23 мм. Активная часть фрезы bn=L-2l-2(l,5m)=112-2•4-2(1,5•6) =86 мм. Величина возможной осевой передвижки b(v)=bn — bа — be=86-53-23=10 мм. Размер для установки фрезы с=bе+1,5m+l=53+1,5•6+4 = 66 мм.

Установка суппорта на угол λ производится с учетом угла λm0 подъема витка червячной фрезы, который обычно указывается на ее торце, угла β наклона зуба нарезаемого колеса, а также направления наклона зуба и направления заходности фрезы.

В табл. 2.10 приведены варианты установки суппорта на угол.

Глубина фрезерования определяется высотой зуба h за вычетом припуска на последующую обработку. Если в технологической карте нарезания зубчатого колеса припуск задан по длине общей нормали (ΔW), то в этом случае глубина фрезерования определяется по формуле h=2,25m-1,462ΔW.

2.10. Установка суппорта на угол

| Эскиз | |

| Прямозубое | Правозаходная |

| Левозаходная |

| Направление зуба нарезаемого колеса | Заходность червячной фрезы | Эскиз |

| Правое | Правозаходная | |

| Левозаходная | ||

| Левое | Правозаходная | |

| Левозаходная |

Если припуск на последующую обработку задан по толщине зуба ΔS, то в этом случае глубина фрезерования определяется по формуле h=2,25m- 1,374ΔS.

Установка упоров, ограничивающих перемещение инструмента (или заготовки) в продольном и радиальном направлении, зависит от принятого цикла нарезания зубчатого колеса. В табл. 2.11 приведены основные циклы зубо-фрезерования цилиндрических колес. На схемах стрелками показано движение инструмента, но циклы (с попутной или встречной подачей) получили название по совпадению или несовпадению относительного движения заготовки S0 и направления вращения фрезы v.

Перейти вверх к навигации

Настройка гитары по таблицам справочника.

С помощью таблиц справочника М.И. Петрика и В.А. Шишкова «Таблицы для подбора зубчатых колес» можно быстро решить рассматриваемую задачу. Методология работы подробно и понятно описана в самом начале книги.

Стандартный комплект В.А. Шишкова содержит 29 зубчатых колес с числами зубьев: 23; 25; 30; 33; 37; 40; 41; 43; 45; 47; 50; 53; 55; 58; 60; 61; 62; 65; 67; 70; 73; 79; 83; 85; 89; 92; 95; 98; 100.

Используем этот набор в решении нашей задачи.

Результат подбора по таблицам:

Z1=23 Z2=98 Z3=70 Z4=89

u’=(23*70)/(98*89)=0,184590690

δ=|(u-u’)/u|*100=|(0,184584124-0,184590690)/0,184584124| *100=0,003557%<0,01%

Министерство образования и науки Республики Казахстан

им. С. Торайгырова

Факультет металлургии, машиностроения и транспорта

Кафедра машиностроения и стандартизации

КИНЕМАТИЧЕСКАЯ СТРУКТУРА И НАСТРОЙКА ЗУБОФРЕЗЕРНОГО СТАНКА МОДЕЛИ 5310

Методические указания к выполнению лабораторной работы №5 по дисциплине «Металлорежущие станки» для студентов машиностроительных специальностей

(для внутривузовского пользования)

Павлодар

УДК 621.9.06(07)

ББК 34.63-5я7

К41

Рекомендовано Учёным советом ПГУ им. С. Торайгырова

Рецензенты:

кандидат технических наук, профессор .

Составитель: кандидат технических наук, профессор

К41 Кинематическая структура и настройка зубофрезерного станка модели 5310: методические указания к выполнению лабораторных работ по дисциплине «Металлорежущие станки» для студентов машиностроительных специальностей (для внутри вузовского пользования)/сост. . –Павлодар, 2006. –20 с.

В методическом указании приводится принцип работы зубофрезерного станка на основе его кинематической структуры, используемой при нарезании прямозубых и косозубых цилиндрических колес. Изложена методика расчета параметров и их настройки для указанных типов зубчатых колес.

В заключении студентам предлагается оценить качество обработанного на станке зубчатого колеса.

Лабораторная работа является составной частью общего цикла лабораторных работ, предусмотренных по дисциплине «Металлорежущие станки».

УДК 621.9.06(07)

ББК 34.63-5я7

©, 2006

©Павлодарский государственный университет

им. С. Торайгырова, 2006

1 Цели и задачи лабораторной работы

1.1 Цель лабораторной работы – изучить принцип работы зубофрезерного станка при обработке прямозубых и косозубых зубчатых колес, произвести расчеты, настройку и наладку станка на обработку заданных зубчатых колес.

1.2 Задачи лабораторной работы:

— изучить настоящее методическое указание;

— получить индивидуальное задание и с помощью преподавателя или учебного мастера в лаборатории ознакомиться со станком;

— согласно выданному варианту задания составить карту наладки (таблица А.1, приложение А) используя для этого расчетную карту (таблица В.1, приложение В) и записать параметры червячной модульной фрезы;

— произвести анализ структуры станка используемой при нарезании прямозубых зубчатых колес, для этого:

а) произвести расчеты параметров для кинематической группы, создающей движение скорости резания Фv(B1B2);

б) произвести анализ и расчеты параметров кинематической группы, создающей движение подачи Фs(П3).

— произвести анализ структуры станка используемой при нарезании косозубых зубчатых колес, для чего:

а) сделать заключение о кинематической группе создающей движение скорости резания Фv(B1B2);

б) произвести анализ и расчеты параметров для кинематической группы, создающей движение винтовой подачи Фs(П3В4).

— заполнить карту наладки (таблица А.2, приложение А);

— произвести настройку станка на нарезание прямозубого зубчатого колеса и выполнить операции по наладке станка; нарезать прямозубое зубчатое колесо;

— произвести настройку станка на нарезание косозубого зубчатого колеса и выполнить операции по наладке станка; нарезать косозубое зубчатое колесо;

— произвести измерение параметров нарезанных зубчатых колес и сделать заключение об их годности;

— составить отчет и защитить его.

2 Назначение и техническая характеристика зубофрезерного станка мод. 5310

Станок предназначен для нарезания цилиндрических прямозубых и косозубых зубчатых колес, а также червячных колес методом тангенциальной подачи и врезания (в методическом указании будет рассмотрено нарезание прямозубых и косозубых колес). В качестве режущего инструмента используется червячная модульная фреза.

Гитара дифференциала в режиме on-line.

Заходите на сайт по адресу: sbestanko.ru/gitara.aspx и, если ваша модель станка присутствует в списке исходных данных, то задаете параметры нарезаемого колеса и червячной фрезы и ждете результат расчета. Иногда считает долго, иногда не находит решений.

Для нашего примера сервис не представил решений для точностей 5 и 6 разрядов после запятой. Зато для точности 4 знака после запятой выдал 136 вариантов!!! Мол — ковыряйтесь!

Лучший из представленных on-line сервисом результатов:

Z1=23 Z2=89 Z3=50 Z4=70

u’=(23*50)/(89*70)=0,184590690

δ=|(u-u’)/u|*100=|(0,184584124-0,184590690)/0,184584124| *100=0,003557%<0,01%

Техническая характеристика

Наибольший модуль нарезаемых колес, мм — 4

Наибольший диаметр нарезаемых колес, мм — 200

Наименьший диаметр, мм — 60

Наибольший угол поворота суппорта, град. — 60

Скорость быстрого перемещения суппорта, м/мин — 0,3

Мощность привода главного движения, кВт — 1,7

Станок работает по методу обката. Червячная модульная фреза с нарезаемым колесом имитируют собой кинематическую пару рейка – шестерня, в которой фреза воспроизводит рейку, а нарезаемое колесо – шестерню. Червячная модульная фреза представляет собой набор зубчатых реек, равномерно расположенных на цилиндре и сдвинутых друг относительно друга по винтовой линии. Фреза, вращаясь, создает эффект поступательного перемещения рейки. Нарезаемое колесо (заготовка) при этом вращается согласованно с перемещением «рейки» (вращением фрезы), в результате чего на заготовке образуется зубчатый венец с эвольвентным профилем.

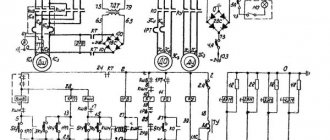

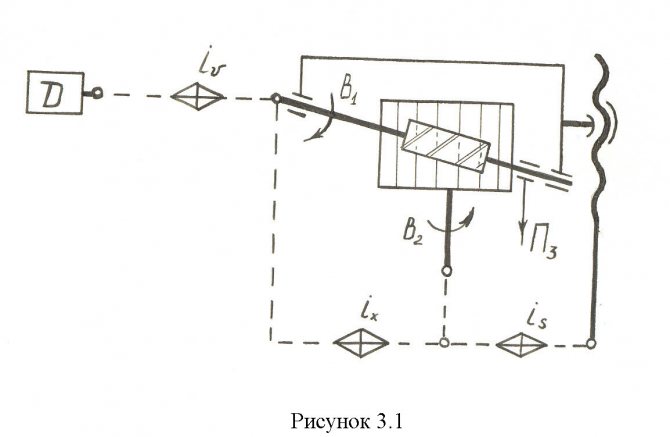

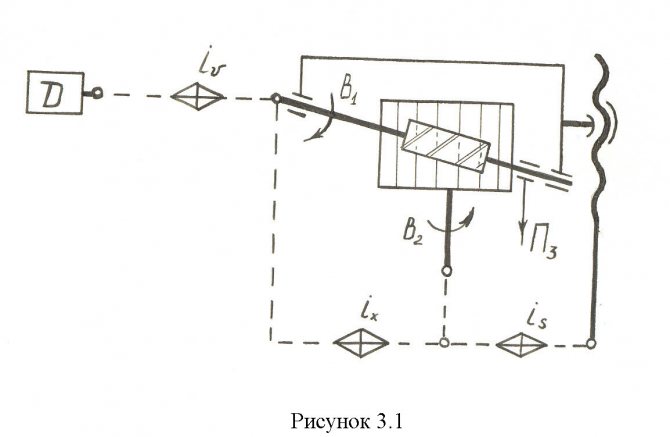

Таким образом, образующая производящая линия (профиль зубчатого венца) получается методом обката, реализуемого движением скорости резания Фv (B1B2) (рисунок 3.1), где В1 – вращение фрезы, а В2 – согласованное с ним вращение заготовки. Направляющая линия (форма зуба по длине) получается методом касания, реализуемого двумя движениями: движением скорости резания Фv(B1) и движением подачи Фs (П3), где П3 – поступательное перемещение фрезы вдоль оси заготовки. Но так как вращение В1 уже существует в исполнительном движении Фv (B1B2), то для получения формы зуба достаточно создать движение подачи Фs (П3). Структура станка в этом случае К23 (рисунок 3.1). Эта структура используется при нарезании прямозубых цилиндрических колес.

Рисунок 3.1

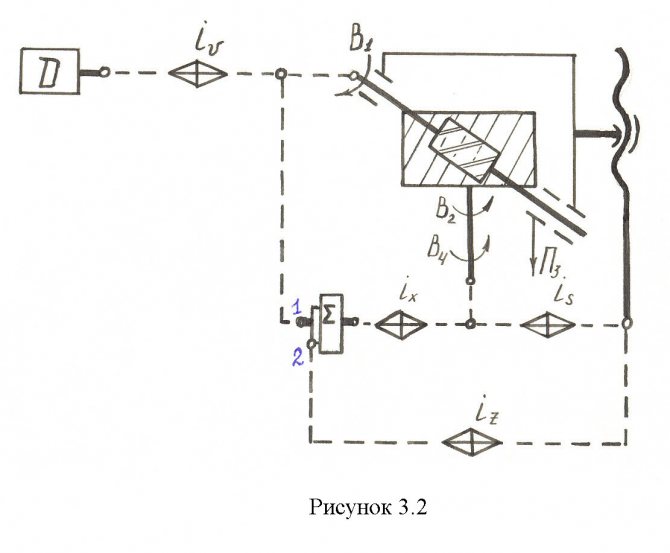

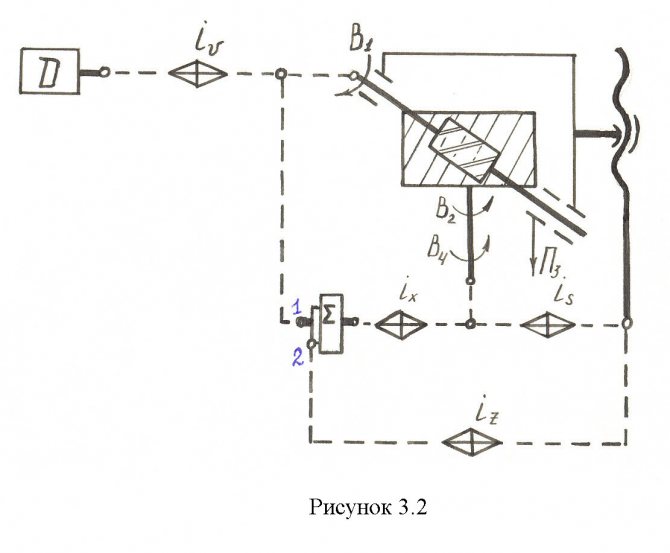

При нарезании колес с винтовым зубом необходимо создать перемещение фрезы вдоль косого зуба. Но так как этого сделать нельзя (имеется только вертикальные направляющие для суппорта с фрезой), то эффект перемещения вдоль косого зуба создается дополнительным вращением заготовки В4. В этом случае движение подачи становиться сложным Фs(П3В4), а структура станка будет С24 (рисунок 3.2)

Рисунок 3.2

В состав первой кинематической группы создающей исполнительное движение скорости резания Фv (B1B2), входят: внутренняя связь с органом настройки ix (гитара обката), внешняя связь с органом настройки iv и источник движения D. В состав второй группы, создающей винтовое движение подачи Фs(П3В4), входят: внутренняя связь с органом настройки iz (гитара дифференциала) и суммирующим механизмом, внешняя связь с органом настройки is (гитара подачи) и источник движения, в качестве которого используется шпиндель заготовки. Дополнительное движение В4 создается от ходового винта через второе входное звено 2 суммирующего механизма.

На основе рассмотренной структуры построена кинематическая схема зубофрезерного станка мод. 5310 (рисунок 3.3), которая будет использована для приобретения навыков расчета и настройки параметров движения.

4 Настройка и наладка станка

Нами будут рассмотрены две частные структуры станка, используемые при нарезании прямозубых и косозубых зубчатых колес.

4.1 Частная структура, используемая при нарезании прямозубых зубчатых колес (К23)

4.1.1 Кинематическая группа, создающая движения скорости резания Фv(B1B2).

Это движение сложное с замкнутой траекторией (зубчатый венец), поэтому необходимо настроить три параметра: траекторию, скорость и направление:

— настройка траектории (профиль зубчатого венца; внутренняя связь).

Условие настройки (УН):

1 об. фрезы → оборотов заготовки, где Кф – число заходов фрезы;

Z – число зубьев нарезаемого прямозубого колеса.

Уравнение кинематического баланса (УКБ):

1об. фр ·iдиф.·

Цепь врезания долбяка в заготовку (радиальная подача).

Радиальное врезание долбяка в заготовку в станках мод. 514, 512, 5А12, 5В12, 5М14 и в других осуществляется при помощи кулачка, который может быть одно-двух- или трехпроходным. Соответственно выбранному кулачку заготовку нарезают за один, два или три прохода (в зависимости от материала, модуля и требуемой точности). Кулачок имеет два участка: врезания (а, В) и обкатки (вс).

На участке врезания радиус кулачка постепенно возрастает на величину Н — шага подъема спирали. При обработке в один проход после поворота кулачка на 90° поворота каждого из них (после врезания) стол с заготовкой сделал один оборот. Расчетное перемещение в цепи радиальной подачи

Кинематическая цепь радиальной подачи: вал II, цепная передача вал IV, XIII, гитара радиальных подач вал XIV, колеса EMBED Equation.3 вал XV, червячная передача EMBED Equation.3 муфта М2 , вал XVI, передача EMBED Equation.3 вал XVII, кулачок К1 радиального врезания.

Уравнение кинематического баланса:

Цепь круговых подач.

При круговой подаче долбяк перемещается по дуге начальной окружности за один его двойной ход. Следовательно, цепь круговой подачи увязывает вращение долбяка и возвратно-поступательное движение штосселя.

Расчетные перемещения в цепи круговых подач:

Движение осуществляется по цепи: вал II, цепная передача вал IV, червячная передача вал V, коническая передача гитара круговых подач вал VII, XI, червячная передача штоссель XII, долбяк. Уравнение кинематического баланса:

откуда формула настройки гитары круговых подач:

где m и zд — соответственно модуль и число зубьев долбяка.

Станок снабжен тремя парами сменных колес гитары круговой подачи (сумма зубьев каждой пары 89), которые позволяют получить ряд значений Sкр. В приложении даны значения Sкр и число зубьев гитары для станка 514 при диаметре долбяка 100 мм. [3. табл.7.].

???