Фрезерные станки — удобный инструмент для создания печатных плат из текстолита. Реализовать такой проект может любой специалист, знакомый с принципом работы станков с ЧПУ. Качество готового проекта зависит от некоторых нюансов, которые надо учесть как при подготовке проекта на компьютере, так и в процессе реализации на станке. Их мы и рассмотрим в этой статье.

Источник: uwaterloo.ca

Читайте нашу подробную инструкцию о фрезеровке печатных плат на CNC-станках.

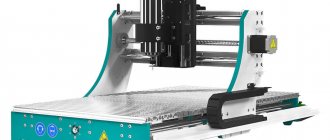

Что такое ЧПУ-станок для печатных плат?

ЧПУ-станок для создания печатных плат — это типичный фрезер, оснащенный кастомным рабочим столом, на котором прочно крепится тонкая заготовка из текстолита. Фрезеровка печатных плат на ЧПУ принципиально не отличается от любой другой работы, выполняемой на станках с числовым программным управлением. Достоинство такого метода — высокая точность работы при минимальном вовлечении в процесс человека. Основная работа оператора станка сводится к подготовке виртуальной модели печатной платы и оценке завершенного проекта.

Получение gcode из gerber-файлов

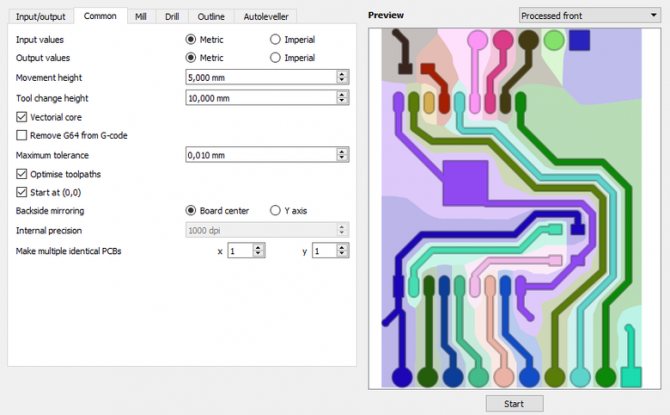

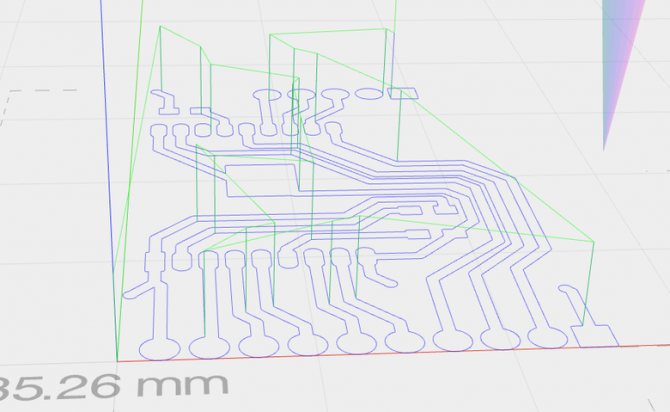

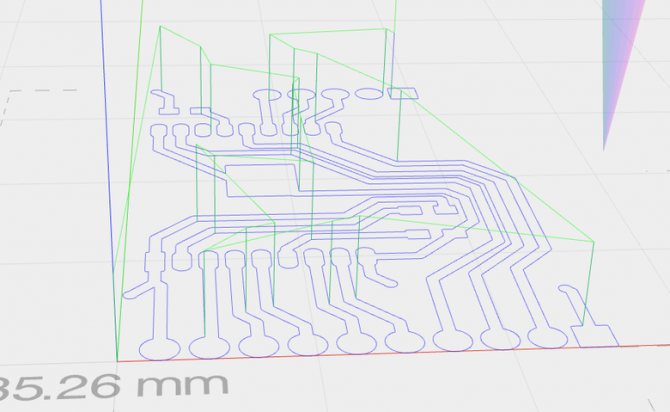

Итак, как получить gerber-файл, я особенно описывать не планирую, я думаю, это все умеют. Дальше нужно запустить pcb2gcode. Оказывается, он требует примерно миллион параметров командной строки, чтобы выдать что-то приемлемое. В принципе, документация у него неплохая, я ее осилил и понял, как получить какой-то gcode даже так, но все же хотелось казуальности. Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром.

Собственно, на этом этапе получен какой-то гкод и можно пробовать фрезеровать. Но пока я тыкал в галочки, выяснилось, что дефолтное значение заглубления, которое предлагает этот софт, — 0,05 мм. Соответственно, плата должна быть установлена во фрезере как минимум с точностью выше этой. Я не знаю, у кого как, но у меня рабочий стол у фрезера заметно более кривой. Самое простое решение, что пришло в голову, — поставить на стол жертвенную фанерку, отфрезеровать в ней карман под размеры плат — и она окажется идеально в плоскости фрезера.

Для тех, кто уже хорошо владеет фрезером, эта часть неинтересна. После пары экспериментов я выяснил, что фрезеровать карман обязательно нужно в одном направлении (например, подачей на зуб) и с захлестом хотя бы процентов на тридцать. Fusion 360 мне предложил сначала слишком маленький захлест и ездил туда-сюда. В моем случае результат получился неудовлетворительный.

Плюсы и минусы фрезеровки печатных плат на ЧПУ

Покупка фрезера для печатных плат требует понимания того, какой результат вложения инвестиций требуется. Если сравнить преимущества и недостатки фрезеровки печатных плат, то очевидно, что покупка станка выгодна в любом случае. Даже для работы в гаражных условиях, когда производство не поставлено на поток, дешевый ЧПУ-фрезер позволяет существенно повысить качество плат в сравнении с изготовленными вручную, снизив при этом затраты времени и сил со стороны радиолюбителя.

Плюсы фрезерных аппаратов с ЧПУ:

- Полностью автоматическая фрезеровка;

- Отсутствие химических реагентов в процессе изготовления;

- Возможность серийного и штучного изготовления при стабильном уровне качества;

- Высокая скорость работы с проектами любой сложности.

Минусы при использовании станков:

- Сравнительно высокие начальные инвестиции;

- Необходимость небольшого обучения.

Источник: habr.com

Как видно, плюсы перекрывают минусы. Необходимость обучения отнесена к минусам условно, и лишь потому, что надо привести какие-то минусы, практически же это тоже плюс. Не факт, что первое же изделие выйдет идеально, но чуть позже, освоив работу со станком пользователь сможет быть уверен практически в стопроцентном результате.

Специфика отдельных этапов фрезерования ПП

Простейшей возможностью получения фотошаблона, является его распечатка на принтере. Прозрачная универсальная плёнка выбирается с учётом её конструктивного исполнения. с одной стороны. Она имеет шершавую поверхность (с желатиновым покрытием). На неё можно нанести изображение, применив струйный принтер. Другая сторона, гладкая – для печати на лазерном.

Советы, касающиеся практического использования фрезера:

- требуется обеспечить максимально ровную и плоскую поверхность рабочего стола.

Самым простым решением является обустройство «жертвенного стола» из отторцованной фанеры. В последнем фрезеруется ложе по размеру заготовки на глубину до 2 мм.

- материал заготовки не всегда имеет необходимую ровную поверхность, его толщина может варьироваться по длине и ширине.

С учётом этого рекомендуется резать с частичным прорезыванием токопроводящего слоя.

- Допускается применение для фрезерования конического гравёра (разговорное наименование, «пирамидка») с концевиком (0.4-1.0) мм.

Для сверления используются свёрла вышеназванных диаметров, имеющие хвостовик, допускающий установку в цангу стандартного типа (3.175 мм). Контур режется рашпильной фрезой (2.0-3.0) мм.

- Для замены инструмента (выполняется вручную) необходимо переводить станок в режим «удержание».

Выполнив замену, необходимо выставить «0» по Z. Две оставшиеся координаты не меняют и не обнуляют.

- В процессе фрезерования выделяется пыль, очень вредная для дыхательных органов человека (особенно при работах со стеклотекстолитом).

Поэтому обязательно следует до начала работ продумать систему её сбора и удаления, пользоваться ИСЗ органов дыхания.

В заключение обращаем внимание на то, что вся информация, изложенная в настоящей статье, является одним из возможных вариантов получения нужных ПП. Будем признательны профессионалам, которые поделятся с нами своим видением решения проблемы.

Программное обеспечение для создания печатных плат на станках с ЧПУ

Источник: habr.com

Существуют разные программы для создания печатных плат. Часть из них — платная, в некоторых есть бесплатные пробные периоды использования.

- Estlcam — программа для генерации G-кода, с возможностью управлять станком непосредственно из интерфейса программы.

- Free Mill — бесплатный CAM-модуль для генерации G-кода.

- DeskProto — профессиональная CAM-программа, для создания проектов любой сложности с минимальными усилиями.

Создаем сначала проект

Создавать проект (рисовать будущую ПП) можно при помощи многих программ, загружаемых в чпу станок. У всех есть плюсы и минусы. Но мы поговорим, как применить схемы программы Eagle. Изготовляется несложная плата, с разнотипными отверстиями (под разъемы, вывод кнопок, крепежными и для позиционирования – их диаметры отражены на схеме).

Рисунок выполняют на каждом из четырех слоев:

- Top предназначен для верхних дорожек.

- Bottom – для нижних.

- Dimension – для контуров будущей платы.

- Milling – слой для фрезерных работ.

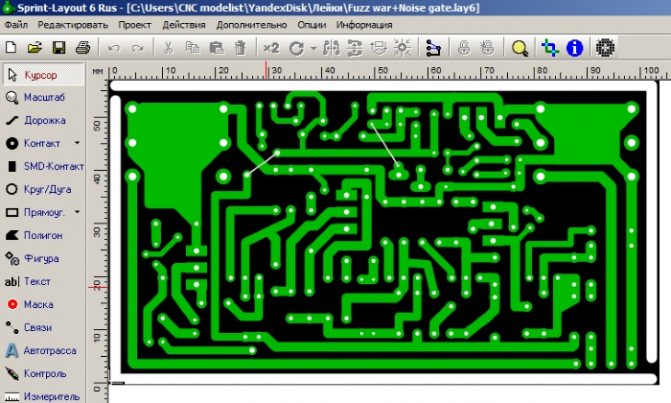

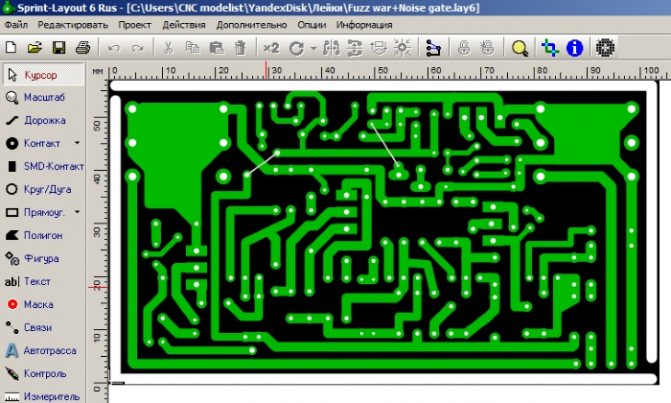

Если для создания проекта ПП используют одну из программ Sprint Layout (6 версия), учитывается специфика обработки фольгированных материалов. Трассировку выполняют в виде широких дорожек, чтобы были зазоры, и могли пройти граверы. За точку начала координат принято считать угол слева и внизу.

Процесс изготовления печатных плат на станке с ЧПУ

Фрезеровка печатных плат разделяется на два этапа.

Первый — обширный подготовительный этап, в процессе которого необходимо на компьютере разработать топологию и схему сверления отверстий, а также создать схему готовой платы.

Второй этап — работа на станке. Необходима загрузка разных файлов на станок, чтобы фрезеровать канавки между дорожками и просверлить отверстия, а затем вырезать саму плату из куска текстолита, если это необходимо.

Определившись с нужной шириной дорожек и канавок между ними, следует учитывать их при разработке проекта. При правильной настройке фрезера достигается точность на уровне серийно производимой радиоаппаратуры.

Разработка или поиск схем для развода дорожек

Источник: cncmodelist.ru

Для проектирования электрических схем можно использовать любую подходящую компьютерную программу. Если вы новичок в этом деле, советуем работать с популярным приложением Sprint Layout. Удобство этого ПО — в его простом и понятном интерфейсе, который имеет качественную русификацию. Для Sprint Layout в Интернете легко найти много заготовок, поэтому вы можете сократить время на разработку, доработав готовый проект.

Учет кривизны основания

Источник: habr.com

Важный нюанс при фрезеровке печатных плат на ЧПУ — это правильная фиксация заготовки на рабочем столе станка. Поскольку глубина канавок — это доли миллиметра, важно, чтобы по всей площади печатной платы фреза проходила с одинаковой глубиной.

Первое, что необходимо сделать — это надежно закрепить текстолит на рабочем столе, чтобы он не сдвигался в процессе. Для этого существует несколько методов. Можно использовать струбцины или приклеить текстолит к столу двусторонним скотчем.

Вторая часть задачи — учесть локальные искривления текстолитовой плиты. Для этого станок сканирует поверхность, опуская инструмент в разных ее точках и запоминая результат, что позволяет автоматически построить карту высот.

Получение G-code из gerber-файлов

Источник: cncmodelist.ru

Когда в программе создан проект печатной платы, следует через меню выбрать: Файл — Экспорт — Формат — Gerber. В открывшемся окне выбрать необходимую толщину слоя меди и кликнуть по кнопке «Рамка для излома». Затем следует указать имя файла и место его сохранения в формате gerber.

В gerber-файле следует, через контекстное меню (открывается по клику на правую кнопку мыши), о, а после этого курсором выделить край платы. Для крупных печатных плат следует отказаться от мостиков при фрезеровке. Теперь можно сохранить файл, указав название латинскими буквами. Это и будет G-код для резки платы произвольной формы.

Выбор параметров фрезеровки

Чтобы правильно выполнить фрезеровку плат на станке с ЧПУ, следует выбрать корректные значения для следующих параметров станка:

- Скорость вращения фрезы;

- Скорость подачи шпинделя;

- Глубина фрезеровки за один проход.

Для определения этих параметров принимают во внимание такие условия:

- Характеристика шпинделя;

- Тип фрезы;

- Особенности текстолита (толщина проводящего слоя).

Поскольку не может быть универсальных настроек, основываясь на этих характеристиках вам придется выявить оптимальные вводные для вашего станка и для конкретного типа текстолита.

Производство плат на станке с ЧПУ

Источник: cncmodelist.ru

Для примера рассмотрим создание проекта печатной платы в той же программе Sprint Layout. Сначала делается трассировка дорожек, с достаточными зазорами между ними, для прохождения фрезы. Нулевой слой в программе означает контур, по которому обрезают готовую плату.

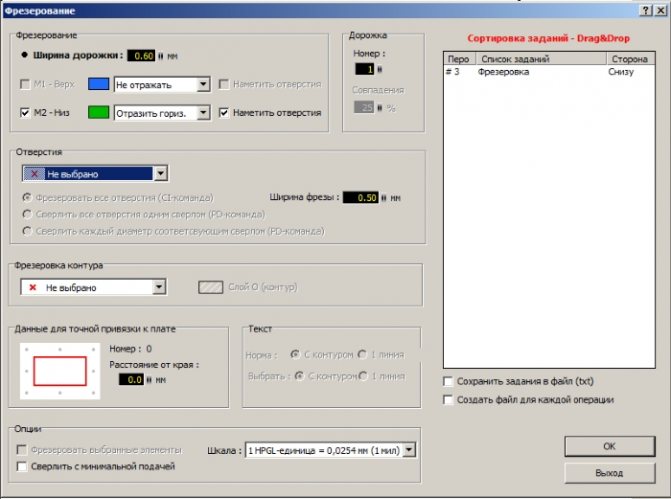

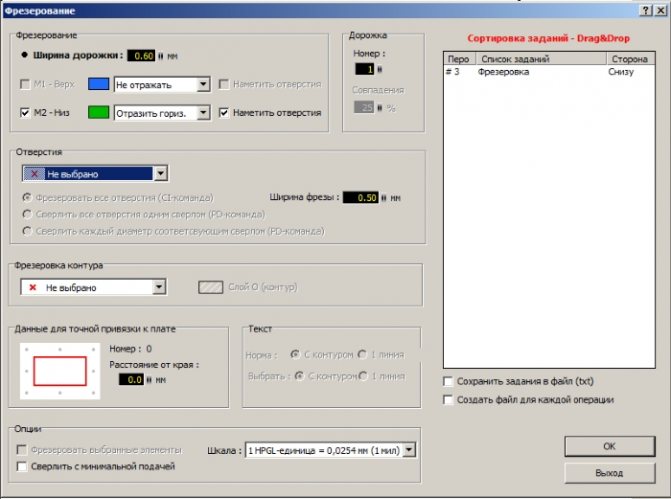

Затем, через «Настройки стратегий», указывают толщину режущего инструмента и, при необходимости, указывают на необходимость наметить отверстия, для чего ставят галочку в соответствующем чек-боксе.

Для управления фрезером можно использовать утилиту Step Cam, где надо задать глубину фрезеровки, учитывая толщину слоя меди. Готовый файл конвертировать в G-code. Теперь файл с G-code можно экспортировать на станок и, указав нулевую точку, запустить выполнение программы.

Учет кривости текстолита

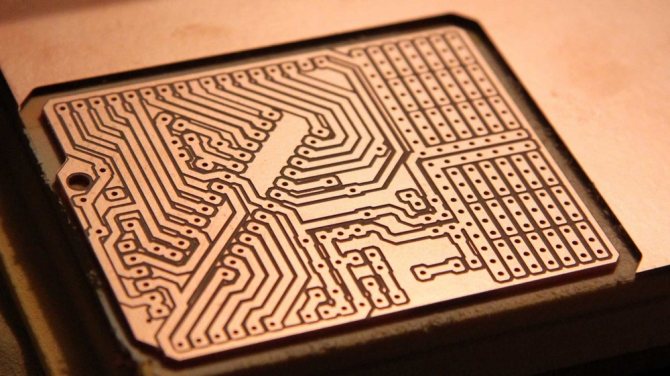

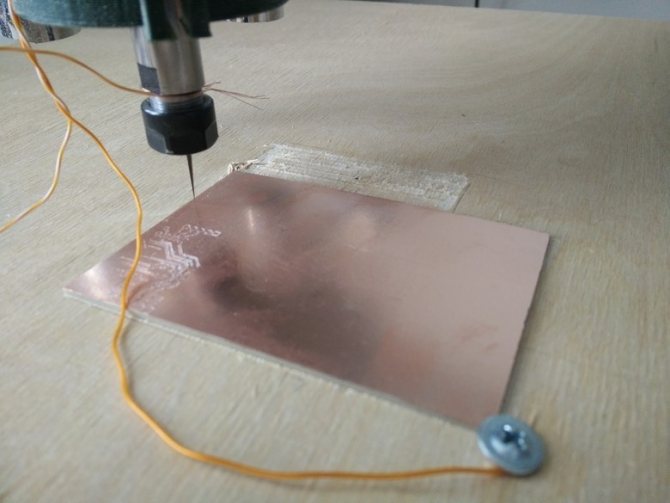

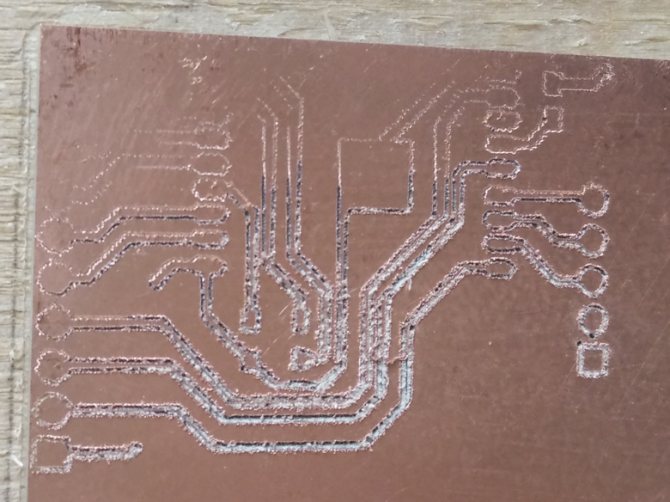

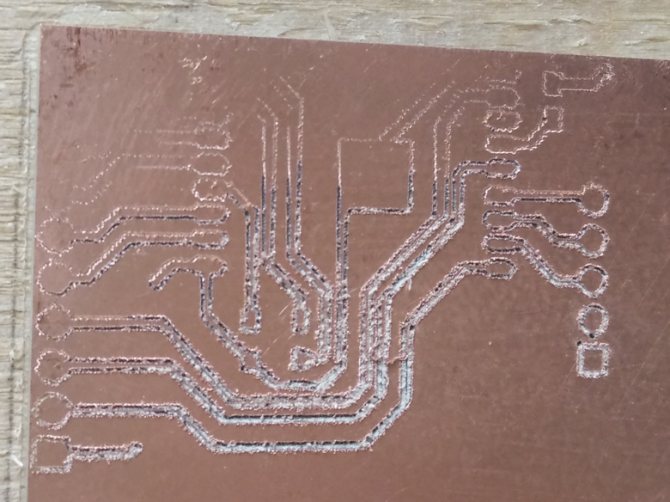

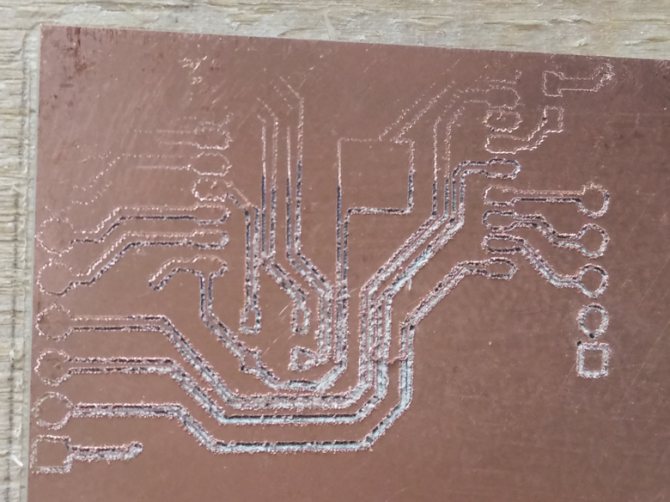

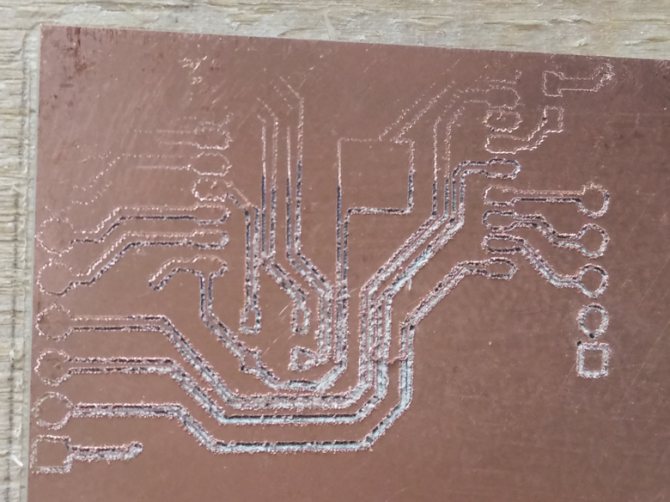

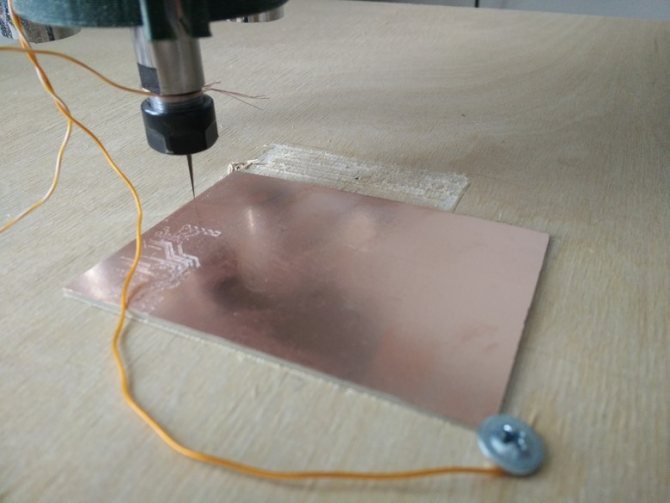

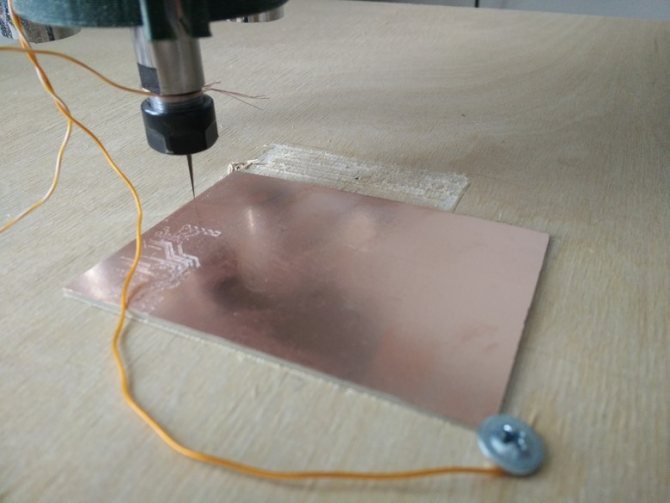

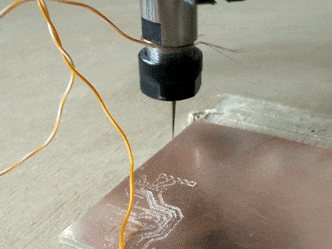

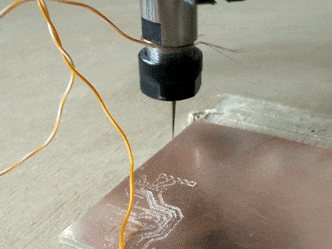

Выровняв площадку, я поклеил на нее двустороннего скотча, положил текстолит и запустил фрезеровку. Вот результат:

Как видно, с одного края платы фреза практически не задевает медь, с другого — слишком углубилась в плату, при фрезеровке пошли крошки текстолита. Посмотрев внимательно на саму плату, я заметил, что она изначально неровная: слегка выгнутая, и, как ты с ней ни мучайся, какие-то отклонения по высоте будут. Потом, кстати, я посмотрел и выяснил, что для печатных плат толщиной более 0,8 мм допуск ±8 % считается нормальным.

Первый вариант борьбы, приходящий в голову, — автокалибровка. По логике вещей — чего уж проще, плата омедненная, фреза стальная, приделал один проводок к меди, другой к фрезе — вот тебе готовый щуп. Бери да строй поверхность.

Мой станок управляется grbl’ом на дешевом китайском шилде. У grbl есть поддержка щупа на пине A5, но вот специального разъема на моей плате почему-то не выведено. Внимательно рассмотрев ее, я все же обнаружил, что пин A5 выведен на разъем SPI порта (подписанный как SCL), земля там тоже рядом есть. С этим «датчиком» одна хитрость — провода нужно переплести между собой. Во фрезере крайне до фига наводок, и без этого датчик будет постоянно давать ложные срабатывания. Даже после переплетения продолжит, но сильно-сильно реже.

Итак, датчик собран, тестером проверен, дальше важный вопрос — как проверить в grbl, что все в порядке и я не сломаю единственный гравер. Немного гугления показало, что ему нужно отправить команду G38.2 Z-10 F5.

Команда говорит: начинай спускаться вниз вплоть до –10 по Z (абсолютная это или относительная высота — зависит от режима, в котором сейчас прошивка). Спускаться будет очень медленно — со скоростью 5 мм/мин. Это вызвано тем, что сами разработчики не гарантируют, что спуск остановится ровно в момент срабатывания датчика, а не чуть позже. Поэтому лучше спускаться медленно, чтобы все остановилось вовремя и не успело уйти в плату по самое не балуйся. Лучше всего первый тест проводить, подняв голову на высоту сильно больше 10 мм и сбросив систему координат. В таком случае, даже если все не сработает и вы не успеете дотянуться до кнопки E-Stop’а, фреза не будет запорота. Можно провести два теста: первый — ничего не делать (и по достижении –10 grbl выдаст «Alarm: Probe Fail»), второй — пока оно едет вниз, чем-нибудь замкнуть цепь и убедиться, что все остановилось.

Дальше надо найти метод, как, собственно, промерить матрицу и исказить gcode как нужно. На первый взгляд, у pcb2gcode’а есть какая-то поддержка autoleveling’а, но поддержки именно grbl’а нет. Там есть возможность задать команды запуска пробы руками, но с этим надо разбираться, а мне, честно говоря, было лень. Пытливый ум мог бы заметить, что у LinuxCNC команда запуска пробы совпадает с командой grbl. Но дальше идет непоправимое различие: все «взрослые» интерпретаторы gcode’а сохраняют результат выполненной пробы в машинную переменную, а grbl просто выводит в порт значение.

Легкое гугление подсказало, что есть еще довольно много разных вариантов, но мне на глаза попался проект chillpeppr:

Это система из двух компонентов, предназначенная для игры с железом из вебни. Первый компонент — Serial JSON Server, написанный на go, запускается на машине, подключенной непосредственно к железке, и умеет отдавать управление последовательным портом по вебсокетам. Второй — работает у вас в браузере. У них есть целый фреймворк для построения виджетов с каким-то функционалом, которые потом можно засовывать на страничку. В частности, у них уже есть готовый workspace (набор виджетов) для grbl и tinyg.

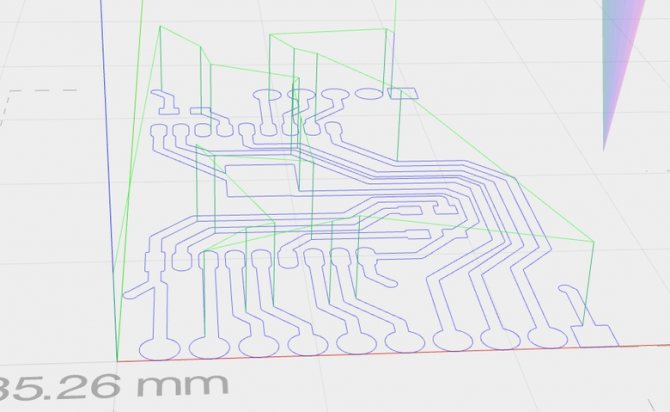

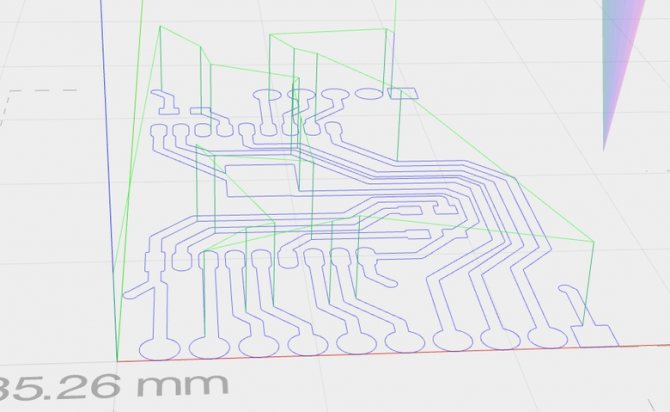

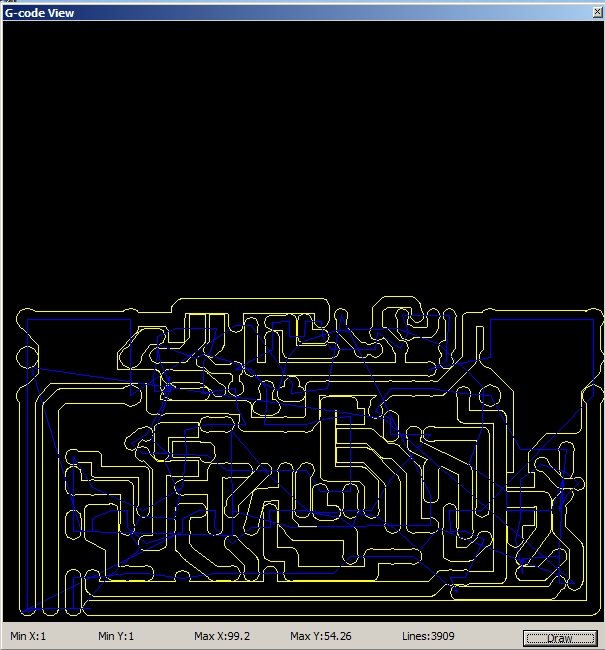

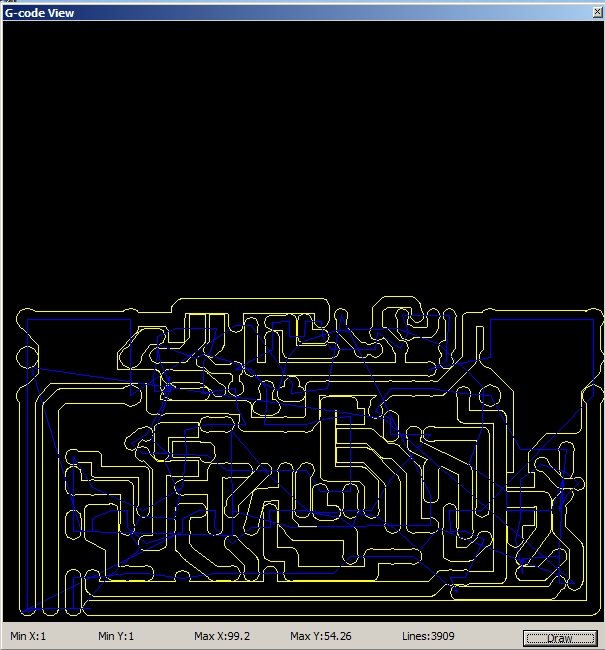

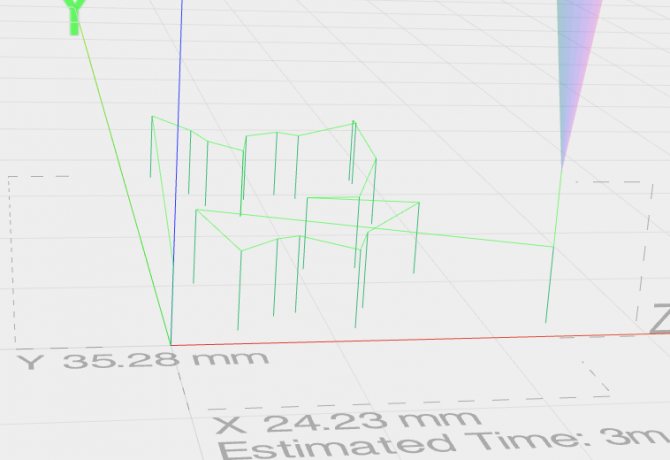

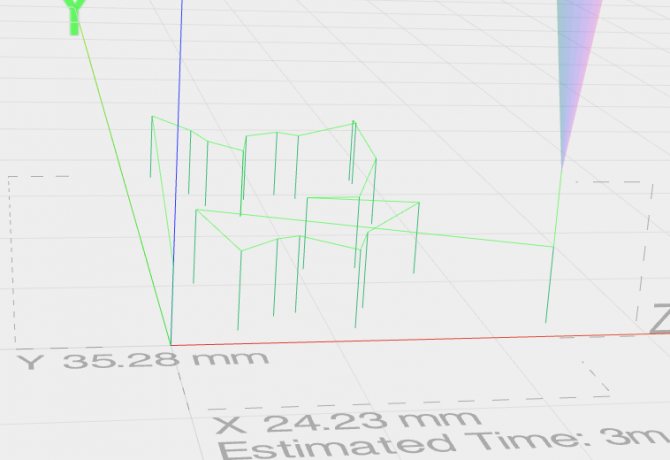

И у chillpeppr’а есть поддержка autoleveling’а. Да еще и с виду он сильно удобнее UniversalGcodeSender’а, которым я пользовался до этого. Ставлю сервер, запускаю браузерную часть, трачу полчаса на то, чтобы разобраться с интерфейсом, загружаю туда gcode своей платы и вижу какую-то фигню:

Посмотрев в сам gcode, который генерирует pcb2gcode, вижу, что он использует нотацию, когда на последующих строках не повторяется команда (G1), а даются только новые координаты:

G00 X1.84843 Y34.97110 ( rapid move to begin. ) F100.00000 G01 Z-0.12000 G04 P0 ( dwell for no time — G64 should not smooth over this point ) F200.00000 X1.84843 Y34.97110 X2.64622 Y34.17332 X2.69481 Y34.11185 X2.73962 Y34.00364 X2.74876 Y31.85178 X3.01828 Y31.84988 X3.06946 Y31.82249 X3.09684 Y31.77131

Судя по тому, что chilipeppr показывает только вертикальные движения, он видит строку G01 Z-0.12 здесь, но не понимает все, что идет после F200. Нужно переделывать на explict нотацию. Конечно, можно руками поработать или напилить какой-нибудь post-processing скрипт. Но никто еще не отменил G-Code Ripper, который среди прочего умеет бить сложные команды gcode’а (типа тех же дуг) на более простые. Он же, кстати, тоже умеет по матрице autoprobe’а искривлять gcode, но встроенной поддержки grbl’а опять нет. Зато можно сделать тот самый split. Мне вполне подошли стандартные настройки (разве что в конфиге пришлось заранее поменять единицы измерения на mm). Результирующий файл начал нормально отображаться в chilipeppr:

Дальше запускаем autoprobe, не забыв указать расстояние, с которого опускать пробу, и ее глубину. В моем случае я указывал, что надо опускать с 1 до –2 мм. Нижняя граница не так важна, ее можно поставить хоть –10, но я бы не советовал: пару раз неудачно выставил начальную точку, с который надо запускать пробу, и крайние точки оказывались за пределами платы. Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать:

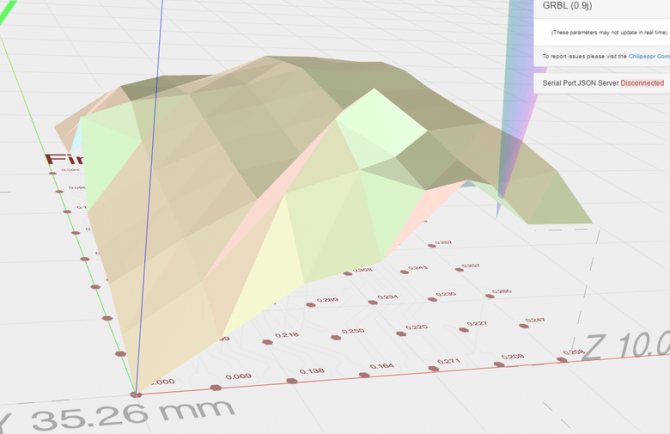

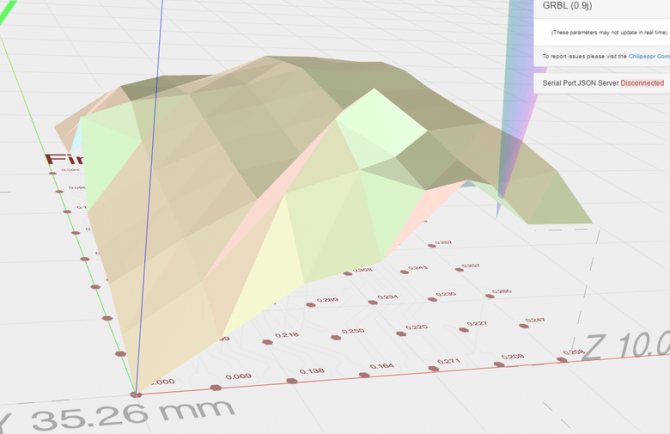

А в интерфейсе chilipeppr появляется потихоньку промеренная поверхность:

Здесь надо обратить внимание, что все значения по Z умножены на 50, дабы лучше визуализировать получившуюся поверхность. Это настраиваемый параметр, но 10 и 50 хорошо работают, на мой взгляд. Я достаточно часто сталкиваюсь с тем, что какая-то одна точка оказывается сильно выше, чем можно от нее ожидать. Лично я связываю это с тем, что датчик ловит-таки наводки и дает ложное срабатывание. Благо chilipeppr позволяет выгрузить карту высот в виде json’ки, ее можно руками после этого поправить, а потом руками же загрузить. Дальше жмем кнопку «Send Auto-Leveled GCode to Workspace» — и в перце уже загружен поправленный гкод:

N40 G1 X 2.6948 Y 34.1118 Z0.1047 (al new z) N41 G1 X 2.7396 Y 34.0036 Z0.1057 (al new z) N42 G1 X 2.7488 Y 31.8518 Z0.1077 (al new z) N43 G1 X 3.0183 Y 31.8499 Z0.1127 (al new z) N44 G1 X 3.0695 Y 31.8225 Z0.1137 (al new z) N45 G1 X 3.0968 Y 31.7713 Z0.1142 (al new z)

В код добавлены перемещения по Z, которые должны компенсировать неровность поверхности.

Альтернативы

Метод, схожий с механическим фрезерованием, — это лазерное травление и лазерное сверление. Травление печатных плат с помощью лазера дает те же преимущества, что и механическое фрезерование, в отношении короткого времени обработки, но природа процесса лазерного травления предпочтительнее как фрезерования, так и химического травления, когда дело касается физических изменений, оказываемых на объект.[12] В то время как механическое фрезерование и химическое травление определяют физическую нагрузку на плату, лазерное травление предлагает бесконтактное удаление поверхности, что делает его превосходным вариантом для печатных плат, где точность и геометрическая точность имеют первостепенное значение, например, для высокочастотных и микроволновых конструкций.[13] Лазерное сверление более точное, имеет чрезвычайно низкое энергопотребление по сравнению с другими методами, требует меньшего обслуживания, не использует смазочные материалы или сверла, низкий уровень износа, не использует абразивные материалы, не портит доски, более экологично, а в самых мощных машинах сверление происходит мгновенно, но дорого. Еще одна новая альтернатива фрезерованию и лазерному травлению — это аддитивный подход, основанный на печати проводящей дорожки. Такие принтеры для печатных плат доступны в разных ценовых категориях и с разными функциями, но также предлагают быстрое изготовление схем на месте с минимальными потерями или без них. Примером такой технологии, которая производит более простые печатные платы с небольшим количеством слоев, является Voltera.[14] Система с большим количеством слоев в подходе аддитивного производства — это технология DragonFly от Nano Dimension. [15] который печатает сложные схемы с большим количеством слоев, а также электромеханические детали.