Среди разнообразного станочного оборудования фрезерные станки составляют значительную долю в объёме металлорежущего оборудования, в том числе с числовым программным управлением. Главное достоинство станка обнаруживается при обработке фасонных деталей. Здесь он незаменим, и никакой другой с ним конкурировать не может. Фрезерный станок работает спокойнее, без ударов и толчков, как это бывает на строгальных и долбёжных станках, вследствие чего все механизмы дольше сохраняются.

Но каковы бы ни были достоинства, они пропадут, если не научиться как следует обращаться с оборудованием и использовать все его возможности.

Фрезерные станки в зависимости от выполняемых функций имеют следующие виды:

- вертикальные;

- горизонтальные;

- сверлильные;

- настольные и настольные с ЧПУ;

- универсальные;

- универсальные;

- станки с ЧПУ и обрабатывающие центры с ЧПУ.

Характеристика вертикально-фрезерных станков

Вертикально-фрезерным станок называется так, потому что шпиндель, на который крепятся устройства крепления заготовок или сама заготовка для обработки, расположен вертикально рабочей области стола. Это было одно из первых оборудований, которое применялось в обработке изделий металлических изделий. Они используются для обработки тяжёлых и крупных деталей и имеют повышенную жёсткость, что обеспечивает точность обработки.

Станок имеет концевые, торцевые, цилиндрические и фасонные фрезы, поэтому может выполнять различные фрезерные операции. На нём могут осуществляться сверлильные работы. Можно выполнять растачивание и зенкерование отверстий, нарезку пазов, зубьев, рамок, зубчатых колёс, углов.

Оборудование работает с различными видами металлов и сплавов, а также пластмассам.

Вертикально-фрезерный станок бывает двух видов:

- Станок без консоли.

- Станок с консолью.

Станок без консоли имеет стол, расположенный на неподвижной станине, и называется крестовым. Он перемещается в поперечном и продольном направлении. С подвесного пульта осуществляется управление станком, а с помощью гидравлики устанавливаются числовые обороты шпинделя. Точное перемещение стола осуществляется за счёт замедления подачи оборотов. Полуавтоматический цикл, на котором могут работать механизмы, обеспечивает быстрый ход и остановку в необходимом положении.

Отличие станков с консолью от моделей без консоли в наличии движущейся консоли, на которой размещаются стол и салазки. Стол перемещается горизонтально по направляющим консоли. Сама консоль перемещается в трёх перпендикулярных направлениях. На ней смонтирована коробка подачи.

От подачи рабочего стола зависит скорость обработки и максимальные размеры деталей.

Вертикально-фрезерные станки в эпохе информационных технологий

Принцип работы рассматриваемых фрезерных станков по металлу обуславливал малую подвижность шпиндельной бабки (это проводилось только в наладочных целях). Фрезерование плоских поверхностей проводится путем изменения положения стола с жестко закрепленной заготовкой относительно первоначальной координаты. Именно подобная особенность обуславливает малую точность обработки.

Всеми процессами, от установки режимов резания, до управления положения стола руководит фрезеровщик. Человеческий фактор определяет высокий процент брака по современным меркам, а также ухудшение производительности.

Затронув показатель производительности, отметим, что при конструировании станков несколько десятков лет назад не учитывалась возможность использования режущего инструмента, изготовленного из сверхтвердого материала, а также многие модели не имеют системы подачи СОЖ (смазывающе-охлаждающей жидкости). Поэтому при использовании подобных станков также нельзя повысить производительность.

Вертикально-фрезерные станки 6Т12, 6М12П, 6Р12, 6Р12Б изготавливались на заводах СССР. Уже на протяжении многих лет эти заводы прекратили свое существование, и рассматриваемые модели другие представители сферы станкостроения не выпускают из-за экономической невыгодности.

Технические возможности

Так как станок отличается вертикальным расположением компонентов, нужно знать и учитывать высоту модели, её габариты. Можно оценить технические возможности конструкции, ответив на следующие вопросы:

- Какую мощность имеет силовая установка?

- Есть ли система охлаждения?

- Какой тип управления: ручной или электронный?

- Сколько скоростей переключения частоты вращения?

- Как можно охарактеризовать ход стола?

- Какое количество оборотов у головки шпинделя?

- Какое ограничение заготовки детали по массе и габаритам?

Ответить на все эти вопросы можно, изучив технический паспорт модели. Это позволит сделать правильный выбор.

Современные модели

Современные промышленные предприятия широко используют высокоточное оборудование с числовым программным управлением, однако, невозможно представить предприятие без оборудования с механическим управлением. Хотя механическим его можно назвать условно, так как практически все элементы конструкции работают от электрических приводов. Механическими остались приводы подачи стола и шпинделя с дублированием задания постоянной числовой величины подачи электрическим приводом.

У производителей фрезерно-вертикальных станков выпускаемые модели имеют одинаково узнаваемые черты.

Основным недостатком всех моделей можно считать высокую стоимость и ограниченный срок эксплуатации. Кроме этого, сложно найти специалиста, который сможет отремонтировать неполадку, если поставщик после реализации продукции не предоставляет последующего обслуживания.

К вертикально-фрезерным станкам относятся следующие модели: 6М12П, 6Р12Б, 6С12, 6Н12, 6Р12, 6Т12. Они нашли широкое применение не только в бывших республиках СССР, но и успешно экспортируются за рубеж. Это надёжное, качественное оборудование, которое не требует к себе пристального внимания. Современные заводы систематически улучшают конструкцию оборудования и по возможности увеличивают скорость резания. Из года в год технологические возможности различных моделей улучшаются.

Принцип работы фрезерных станков

Практически все фрезерные станки работают по одинаковому принципу. Отличия могут быть только в их функциональных возможностях.

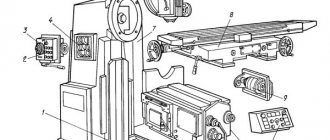

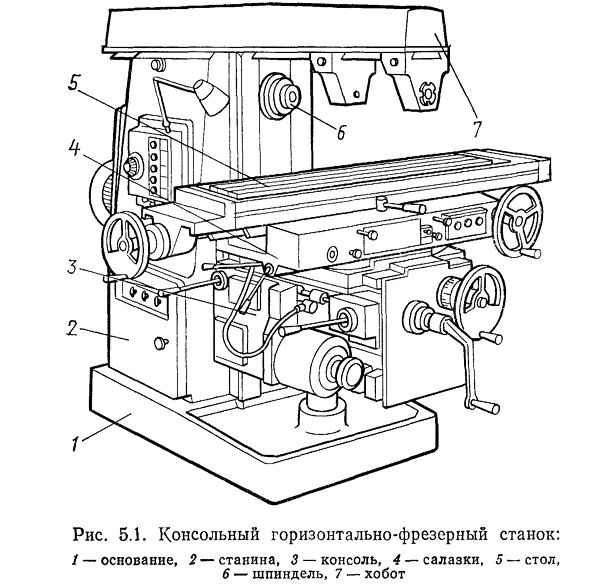

Основные элементы фрезерного станка

Основными конструктивными элементами таких станков являются: несущая станина, рабочий стол, прижимные элементы, цанга и цанговый патрон, в котором закрепляется рабочий инструмент, портал с закрепленным на нем шпинделем, который имеет возможность перемещаться, приводной электродвигатель.

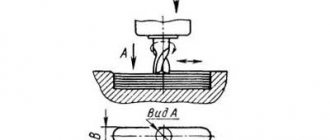

Рабочим инструментом любого фрезерного станка является фреза, конструкция и размеры которой зависят от того, какой конфигурации деталь подлежит обработке. Рабочий инструмент закрепляется в цанговом патроне при помощи хвостовика, а вращение ему передается от приводного электродвигателя через систему передач. Основным назначением фрезы является снятие лишнего слоя металла с заготовки, в чем, собственно, и заключается суть обработки на таком станке.

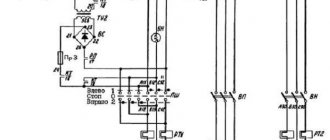

Шпиндель станка размещается на подвижном портале, перемещениями которого управляют специальные контроллеры, если речь идет об оборудовании с ЧПУ. Электронная система такого оборудования включает в себя контроллеры ЧПУ (числовое программное управление), вспомогательные элементы системы и соединительные детали. Принцип работы моделей станков с ЧПУ заключается в следующем: специальная программа считывает чертежи детали, которую необходимо получить в результате обработки, формирует электронные команды, которые передаются на рабочий орган станка.

Отдельного внимания заслуживают широкоуниверсальные станки, которые представляют собой гибрид моделей горизонтального и вертикального типа. В их конструкции также имеется цанга, цанговый патрон и зажимы, но коробка передач таких станков передает все движения от одного электродвигателя. Их отличительной особенностью является наличие ручного режима, с помощью которого можно контролировать работу ходового блока.

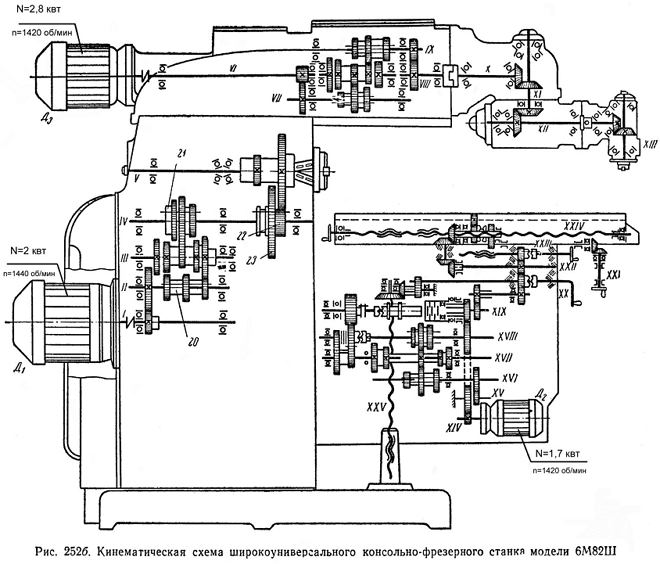

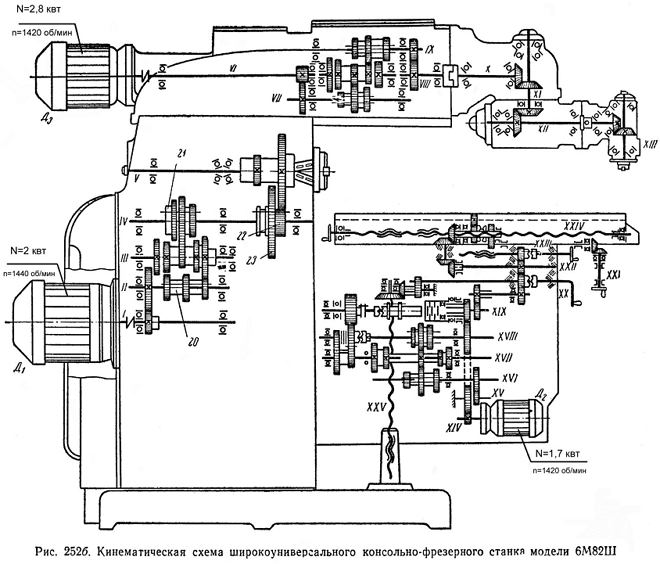

Пример кинематической схемы (консольно-фрезерный станок)

Дополнительные элементы имеют в своей конструкции пятикоординатный фрезерный станок по металлу и гравировальное оборудование. Такое оборудование оснащено дополнительными зажимными элементами, которые позволяют установить на нем гравировщик. Инструмент такого оборудования вращается за счет карданного вала, которым он напрямую соединен с электродвигателем.

Самыми простыми по своей конструкции являются ручные фрезерные станки по металлу. Такое оборудование обладает невысокой мощностью, а его конструкция состоит из цанги с цанговым патроном, ротора, головки привода и электродвигателя. Естественно, функциональные возможности такого станка тоже ограничены: с его помощью можно выполнять только самые простые фрезерные операции.

Ресурс работы, которым обладает станок фрезерной группы ручного типа, также невысок и составляет не более 10 000 часов. Наиболее слабыми узлами в таком оборудовании, которые первыми выходят из строя, являются цанга и цанговый патрон, прижимы, приставка и шпиндель. Но его невысокую надежность и долговечность вполне компенсирует низкая стоимость. Приобретать его есть смысл в том случае, если пользоваться им вы планируете нерегулярно.

Производители станков

Одним из известных производителей токарных станков является акционерное общество TRENS (Словакия). Особенность этой компании — изготовление оборудования качественной обработки и высокой точности. По требованию заказчика производитель может внести изменения в конструкцию станка. Оборудование доступно в обслуживании и эксплуатации.

Лидером европейских производителей металлорежущих станков, в том числе вертикально-фрезерных, является завод TAJMAC — ZPS (Чехия). Завод имеет своё литейное производство, что даёт предприятию независимость от внешних факторов. Качество обработки и высокая технологическая характеристика изготавливаемого оборудования позволяет использовать производимую заводом продукцию не только в машиностроении, но и в ракетостроении, энергетики, авиационных предприятиях.

Липецкое станкостроительное предприятие выпускает фрезерные станки российского производства. Достоинство этого сравнительно молодого предприятия в том, что они самостоятельно изготавливают узлы оборудования, а это значительно снижает стоимость, не уменьшая качества.

Модели фрезерных станков

Металлорежущие станки отечественного производства в зависимости от вида обработки разделяются на девять групп. В свою очередь, каждая группа делится на девять подгрупп, представляющих станки по их типам. Фрезерные станки относятся к шестой группе. Классификация фрезерных станков по типам приведена в табл. II.1.

Обозначение (шифрование) моделей фрезерных станков осуществляется по следующим правилам:

- первая цифра указывает группу;

- вторая — определяет тип станка;

- третья и четвертая — условно обозначают его размер.

Кроме цифр обозначение может содержать прописные буквы. Если между первой и второй цифрами стоит буква, это означает, что станок по сравнению с предыдущей моделью подвергся усовершенствованию. Алфавитная последовательность этих букв свидетельствует о дальнейших усовершенствованиях. Так, горизонтально-фрезерный консольный станок модели 6Т82 является более новым по сравнению со станком модели 6Р82. Буквы на конце шифра обозначают: П — повышенную точность; Г — изменение базовой модели; Ш — широкоуниверсальность; Ц — наличие циклового программного управления.

Модели фрезерных станков с числовым программным управлением (ЧПУ) в конце шифра имеют букву Ф и рядом с ней цифры:

- 1 — для станков с цифровой индикацией 1 и преднабором 2;

- 2 — для станков с позиционной системой ЧПУ;

- 3 — для станков с контурной (непрерывной) системой;

- 4 — для многооперационных станков с контурной (или смешанно-контурной и позиционной) системой ЧПУ и автоматической сменой инструмента из магазина инструментов.

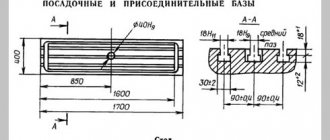

В качестве признака размерной характеристики приняты размеры (мм) стола станка. По этому признаку станки имеют пять градаций:

| Размер | 0 | Площадь | стола | 200х800 |

| >> | 1 | >> | >> | 250х1000 |

| >> | 2 | >> | >> | 320х1250 |

| >> | 3 | >> | >> | 400х1600 |

| >> | 4 | >> | >> | 500х2000 |

Таблица II.1 Классификация фрезерных станков по типам

| Подгруппа станков шестой группы | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Тип станков | ||||||||

| Верти- кально- фрезерные кон- сольные | Фре- зерные непре- рывного действия | Сво- бодная подг- руппа | Копиро- вально-и гравиро- вально- фрезерные | Верти- кальные бескон- сольные | Продольно- фрезерные | Консольные широкоуни- версальные | Горизон- тальные кон- сольные | Разные |

Наиболее распространенными типами фрезерных станков являются горизонтальные, универсальные и вертикальные. В табл. II.2 и II.3 приведены их технические характеристики.

Горизонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стоя может перемешаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.

- Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

- Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикуляру к оси шпинделя и и вертикальном направлении.

- Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

- Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемешающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

- Продольно-фрезерные станки располагают столом, который может перемещаться только в продольном направлении по направляющим поверхностям станины. Вертикальные и поперечные перемещения получают шпиндельные бабки и шпиндели. Станки могут иметь до двух вертикальных и до двух горизонтальных шпинделей при одно-и двухстоечном исполнениях.

- Объемно-фрезерные стайки по принципу действия делятся на станки прямого и следящею копирования, осуществляемого путем ощупывания модели копировальным пальцем, а также на станки программного управления, работающие одновременно и непрерывно по трем взаимно перпендикулярным координатам.

- Фрезерные станки непрерывного действия (карусельные) имеют вертикально расположенный шпиндель (шпиндели), установочно перемещающийся по вертикали, и круглый стол, который может непрерывно вращаться со скоростью рабочей подачи. Закрепление и обработка заготовок многопозиционные. Примером таких станков может служить станок модели 6А23 с диаметром стола 1400 мм.

- Шпоночно-фрезерные станки (относятся к типу «разные») имеют вертикальный шпиндель, осуществляющий вращательное и одновременно с ним планетарное движение. Диаметр планетарного движения может изменяться в соответствии с заданной шириной шпоночного гнезда. Стол перемещается возвратно-поступательно в продольном направлении. Рабочий цикл автоматизирован. Примерами этих станков могут быть станки моделей 6Д91, 6Д92 и т. д.

Таблица II.2. Технические характеристики консольных и бесконсольных вертикально-фрезерных станков

| Параметр | Вертикально-фрезерные станки | |||||||||

| консольные | бесконсольные | |||||||||

| Модель | ||||||||||

| 6T11 | 6Р11Ф3 | 6Т12 | 6P13 | 6Р13Ф3 | 6520Ф3 | 6550Ц | 6550МФ3 | 6560Ц | 6560МФ3 | |

| Размеры рабочей поверхности стола, мм | 250х 1000 | 250х 1000 | 320х 1250 | 400х 1600 | 400х 1600 | 250х 630 | 500х 1250 | 500х 1250 | 630х 1600 | 630х 1600 |

| Наибольшее перемещение, мм: | ||||||||||

| продольное | 560 | 630 | 700 | 1000 | 1000 | 500 | 1000 | 1000 | 1250 | 1250 |

| поперечное | 190 | 300 | 240 | 320 | 400 | 250 | 500 | 500 | 630 | 630 |

| вертикальное (консоли и бабки) | 340 | 120 | 420 | 420 | 150 | 275 | 530 | 530 | 625 | 625 |

| Расстояние от торца шпинделя до стола, мм: | ||||||||||

| наибольшее | 380 | 380 | 450 | 500 | 450 | — | 630 | 630 | 900 | 900 |

| наименьшее | 30 | 30 | 30 | 30 | 70 | — | 100 | 100 | 125 | 125 |

| Внутренний конус шпинделя (7 :4)* | 40 | 40 | 45 | 45 | 45 | 45 | 50 | 50 | 50 | 50 |

| Частота вращения шпинделя, об/мин | 65- 1800 | 40- 2000 | 32- 1600 | 31.5- 1600 | 40-2000 | 31.5- 1600 | 31.5- 1600 | 31,5-1600 | 25- 1250 | 5.6-2000 |

| Число управляемых координат | — | 3 | — | — | 3 | 3 | 3 | 3 | 3 | 3 |

| Тип привода подач | — | Шаговый следящий | — | — | Шаговый следящий | Шаговый следящий | — | — | — | Шаговый следящий |

| Скорость подач, мм/мин: | ||||||||||

| продольная | 35-980 | — | 25-1250 | 25-1250 | — | — | 10-2000 | — | 10-2200 | 0.1 — 4800 |

| поперечная | 25-760 | — | 25-1250 | 25-1250 | — | — | 10-2000 | — | 10-2200 | Бессту- пенчатые |

| вертикальная | 12-380 | — | 8.3-416 | 8.3-416 | — | — | 4-800 | — | 3-730 | |

| Скорость быстрого перемещения, мм/мин: | ||||||||||

| продольного | 2900 | 2400 | 3000 | 3000 | 2400 | 1200 | 3000 | 3000 | 3000 | 9600 |

| поперечного | 2300 | 2400 | 3000 | 3000 | 2400 | 1200 | 3000 | 3000 | 3000 | 9600 |

| вертикального | 1150 | 2400 | 1000 | 1000 | 2400 | 1200 | 800 | 800 | 1000 | 9600 |

| Мощность электродвигателя, кВт: | ||||||||||

| главного привода | 4,5 | 5.5 | 7 | 10 | 7,5 | 4 | 10 | 10 | 13 | 11 |

| привода подачи | 1.7 | — | 1,7 | 3 | — | — | 2,2 | — | 5.5х2 | — |

| Обозначение конуса конца шпинделя по ГОСТ 24644 —81 | ||||||||||

Таблица II.3. Технические характеристики консольных горизонтально- и универсально-фрезерных станков

| Параметр | Горизонтально-фрезерные | Универсально-фрезерные | ||||||

| Модель | ||||||||

| 6Т80Т | Т811 | 6Т82Г | 6Т83Г | 6676Ф2 | 6Р81Ш | 6Т82Ш | 6Т83Ш | |

| Размер рабочей поверхности стола, мм | 200х801 | 250х1000 | 320х1250 | 400х1600 | 250х630 | 250х100С | 120х1250 | 100х1600 |

| Наибольшее перемещение, мм: | ||||||||

| продольное | 500 | 560 | 700 | 1000 | 400 | 560 | 800 | 1000 |

| поперечное | 160 | 190 | 240 | 320 | 250 | 190 | 250 | 320 |

| вертикальное | 350 | 350 | 420 | 420 | 400 | 350 | 470 | 350 |

| Расстояние от оси шпинделя до стола, мм: | ||||||||

| наименьшее | 40 | 30 | 30 | 30 | 95 | 30 | 40 | 30 |

| наибольшее | 360 | 380 | 410 | 450 | 545 | 340 | 300 | 380 |

| Внутренний конус шпинделя (7 : 24) | 40 | 40 | 45 | 45 | 40 | 40 | 45 | 45 |

| Частота вращения шпинделя, об/мин | 50-2240 | 65-1800 | 32-1600 | 31.5 -1600 | 40-2000 | 65-1800 | 31.5-1600 | 31.5-1600 |

| Скорость подачи стола, мм/мнн: | ||||||||

| продольной | 25-1120 | 35-980 | 25-1250 | 25-1250 | 2.5-1600 | 35-980 | 25-1250 | 25-1250 |

| поперечной | 18-800 | 25-760 | 25-1250 | 25-1250 | 2.5-1600 | 25-760 | 25-1250 | 25-1250 |

| вертикальной | 9-400 | 12-380 | 8.3-416 | 8.3-416 | 2.5-1600 | 12-380 | 8,3-416 | 8,3-416 |

| скорость быстрого перемещения стола, мм/мин: | ||||||||

| продольного | 2300 | 2900 | 3000 | 3000 | 3000 | 2900 | 3000 | 3000 |

| поперечного | 1600 | 2300 | 3000 | 3000 | 3000 | 2300 | 3000 | 3000 |

| вертикального | 800 | 115, | 1000 | 1000 | 3000 | 1150 | 1000 | 1000 |

| Мощность электродвигателя, кВт: | ||||||||

| главного привода | 2,8 | 4,5 | 7 | 10 | 2,2 | 4,5 | 7,5 | 10 |

| привода подачи | — | 1,7 | 1,7 | 3 | 0,75 | 1,7 | 2,2 | 3 |

| Число управляемых координат | — | — | — | — | 3 | — | — | — |

| Тип привода подач | — | — | — | — | Шаговый следящий | — | — | — |

| *Обозначение конуса конца шпинделя по ГОСТ 24644-81 | ||||||||

Уход за станком

Правильно обслуживать оборудование может только тот, кто хорошо знает устройство всех механизмов и как они действуют. Основные механизмы, которые нужно изучить:

- привод;

- шпиндель и его подшипники;

- коробку скоростей и подач;

- стол;

- делительную головку;

- принадлежности и приспособления.

Одним из основных условий, гарантирующих правильность обслуживания оборудования, является правильная своевременная смазка и чистота рабочего места.

Все механизмы должны быть отрегулированы на плавность хода, это значит, что они должны работать без остановки и люфта. Нельзя допускать перегрузки, так как это скажется на работе станка. На результат работы влияние оказывает закрепление фрезы и обрабатываемого изделия. Недопустимо вращение фрезы в обратную сторону. Её зубцы выкрошатся, и она придёт в негодность.

Нельзя класть на стол станка посторонние предметы. Стружку, которая образуется на столе, надо удалять часто, так как она не только мешает наблюдать за работой фрезы, но и заполняет промежутки между зубцами, увеличивая трение и расход энергии.

Необходимо следить за отводом отработанной жидкости в резервуар, так как если жидкость будет разливаться хаотично, то может смешаться с маслом и понизить качество смазки. После работы оборудование необходимо вытирать сухой ветошью.

Нельзя оставлять механизмы в процессе работы без присмотра.