Сварочная проволока – это металлическое изделие определенной длины с небольшим поперечным сечением. Как правило, ее применяют для изготовления гибких электродов, а также как присадочный материал при ручной, автоматической и полуавтоматической сварке, обеспечивая высокое качество швов и надежное соединение. Значительной особенностью изделий является то, что ее поверхность не имеет покрытия, поэтому для высококачественного сваривания рекомендуется использовать добавочную защиту, газ.

Виды сварочной проволоки

При осуществлении сварочных работ с разным типа металла необходимо правильно подобрать расходные материалы.

В свою очередь они делятся на следующие типы:

- Порошковая. Её рекомендовано подбирать для углеродистых типов стали, поверхность которых будет подвергаться термической обработке;

- Алюминиевая. Выбор такого изделия должен осуществляться для стали, в составе которой присутствует кремний, марганец или магний;

- Нержавейка. Она была разработана для выполнения заготовок из нержавеющей стали. В составе таких материалов содержится хром и никелевые сплавы;

- Омедненная. Такая модель сварочной проволоки подойдёт для высоколегированных видов стали;

- Стальная. Её используют для работы с низколегированными или среднеколегированными типами стальной основы.

Теперь разберемся подробнее в каждый разновидности изделия, характерных особенностях и предназначениях в ходе использования.

По виду поверхности

Поверхность изделий может быть омедненной (в маркировке обозначается буквой О) и без покрытия. Оба варианта, в зависимости от задачи, позволяют получить качественный ровный шов. Омедненная проволока используется при сварке углеродистых и низколегированных сталей в среде защитных газов (подробнее – ниже). Омеднение обеспечивает:

- улучшенный подвод тока благодаря превосходным свойствам меди как проводника;

- уменьшенное сопротивление при проталкивании проволоки через отверстие подающего наконечника;

- более устойчивое горение дуги;

- необходимое легирование металла шва.

Также в этом случае на 30–40% уменьшается объем разбрызгиваемого металла.

Проволока для нержавейки

Основное предназначение данной модели заключается в соединении металлической основы, в составе которой присутствует хром и никелевые сплавы.

Её плюсами считают:

- Качественный шов;

- Отсутствие каких-либо повреждений;

- Обладает коррозионной стойкостью;

- Не разбрызгивает металл при нагревании;

- Обеспечивает стабильную дугу горения при работе сварочного аппарата.

Нержавеющая проволока для сварочных работ имеет длительный срок службы. Для её изготовления используют высоколегированную сталь с большим количеством хрома и никелевых сплавов. Эти материалы увеличивают коррозионные свойства.

В свою очередь нержавеющая проволока для сварочных работ подразделяется на два вида:

- Сплошная. Она используется для проведения сварочных швов для защитных газов. Она блокирует проникновение кислорода в область термического контакта элементов. Если воздух или другие виды газов попадут на место шва, то произойдет окислительная реакция, продукты которой могут испортить сварочный шов;

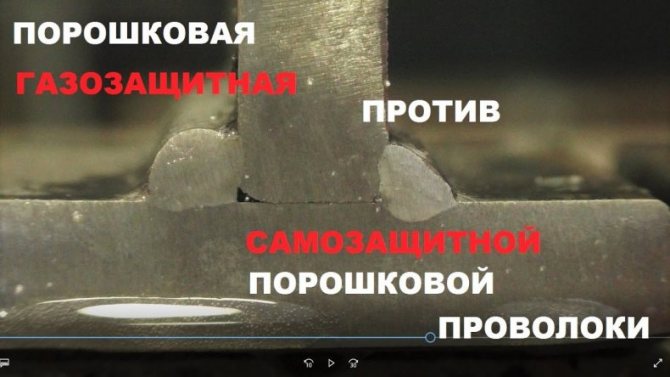

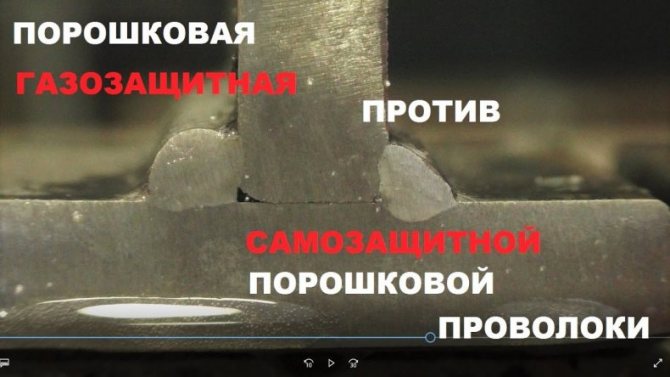

- Порошковая. Она представляет собой тонкие трубки. Внутри изделия имеется флюс и специальные элементы, которые при нагревании образуют газы. Данный состав позволяет не использовать дополнительную защитную смесь в ходе проведения сварочных работ.

Производители сварочной проволочной продукции

Здесь приведены некоторые российские производители сварочной проволоки:

- «СварМонтажСтрой» – ООО, известная российская компания по изготовлению проволоки для любого вида сварки. Благодаря современному оборудованию и европейским технологиям производство изделий соответствует высочайшим стандартам.

- Организация ООО «Петромет», относящаяся к Ленинградскому Сталепрокатному заводу, занимается изготовлением сварочной проволочной продукции.

- ООО «Велд-Метиз» – российская компания, расположенная в городе Москва, выпускающая разные виды проволоки.

- ОАО Волгоградский сталепроволочноканатный завод.

- ОАО Западно-Сибирский металлургический комбинат, расположенный в городе Новокузнецк.

Читать также: Com порт на материнской плате распиновка

Таким образом, сварочная проволочная продукция на сегодняшний день выступает эффективным и практичным изделием, которое широко используется сварщиками для создания гибких электродов, а также в качестве присадочного материала в случае выполнения ручной, полу- и автоматической сварки.

Признаки, по которым классифицируется сварочная проволока, следующие:

- назначению;

- виду поверхности;

- структуре;

- хим. составу.

По назначению изделия бывают общего и специального назначения. Проволока специального назначения предназначается для выполнения специфических работ – подводной сварки, сварки арматуры, ванной сварки и т.д. Такая проволока имеет химический состав, позволяющий упрощать вышеуказанные работы и содействовать получению сварного соединения высочайшего качества.

Проволока общего назначения предназначена для сварки, используется при проведении наплавочных работ и при изготовлении различных типов электродов (в маркировке присутствует буква Э).

По виду поверхности проволока выпускается неомедненной и омедненной (в маркировке присутствует буква О). Омедненная проволока применяется для сварки конструкций и изделий, изготовленных из углеродистой или низколегированной стали. Ее назначение – создать антикоррозионную защиту шву, а также способствовать устойчивости горения дуги. Особенно это актуально при проведении газовой сварки.

По структуре проволока бывает сплошной, порошковой и активированной. Состав стали, из которой изготавливают проволоку, имеет огромное значение при ее выборе для сварки конкретной марки металла и зависит от условного обозначения – маркировки. Обозначение проволоки

Хим. состав марок стали, из которой изготавливают проволоку, оговаривается в ГОСТ 2246-70 и согласно ему существует 6 марок, изготовленных из марок cтали с пониженным содержанием углерода, 30 марок – из легированной стали и 41 марка – из высоколегированной стали. Проволока считается низкоуглеродистой, если в ней суммарное содержание легирующих элементов составляет менее 2,5%, легированной, если суммарное содержание этих элементов находится в пределах от 2,5 до 10%, и высоколегированной – более 10%. Проволока имеет условное обозначение, которое говорит о количественном содержании различных элементов в ее составе.

Маркировка состоит из цифр и букв, где цифры это количество элементов, входящих в состав проволоки в %, а буквы — название химического элемента. Сварочная проволока может иметь в своем составе следующие элементы:

- А (N) – азот;

- Б (Nb) – ниобий;

- В (W) — вольфрам;

- Д (Cu)– медь;

- М (Mo) — молибден;

- Н (Ni)– никель;

- С (Si)- кремний;

- Т (Ti) — титан;

- Ю (Al) — алюминий;

- Ф (V) — ванадий;

- Х (Cr)– хром;

- Ц (Zr) – цирконий.

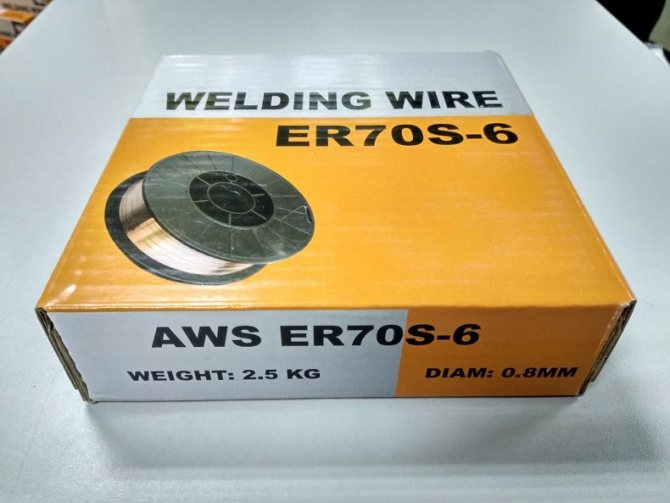

Перед маркировкой обязательно ставится цифра. После нее через дефис пишется Св. Цифра указывает Ø проволоки в мм, а Св говорит о том, что она предназначена для сварки. После Св идут цифры, указывающие на количество углерода (в сотых долях %) . В конце маркировки могут стоять буквы:

- А – в стали уменьшено содержание фосфора (Р) и серы (S);

- АА — проволока изготовлена из металла, у которого Р и S минимальное количество, т.е. металл очищен максимально от этих примесей.

Сера и фосфор негативно влияют на свариваемость, поэтому при сварке ответственных конструкций обязательно выбирают марки проволоки с пониженным их количеством.

Пример условного обозначения самой применяемой марки проволоки при проведении сварочных работ и ее расшифровка:

3-Св08Г2С

- 3 – диаметр в мм;

- Св – проволока сварочная;

- 08 – содержит 0,08 % углерода;

- Г2 – содержит 2% марганца;

- С – содержит до 1 % кремния.

Св08Г2С используется и при ручной дуговой сварке, при выполнении наплавочных работ и при выполнении работ с помощью полуавтоматов и автоматов. Ею сваривают ответственные емкости, работающие под давлением, конструкции из различных сталей, трубопроводы, котлы и т.д. Проволока сплошного диаметра выпускается Ø от 0,3 до 12 мм.

Вопрос 1. Сварочная проволока (назначение, требования, химический состав, маркировка).

Для сварки сталей применяется специальная стальная проволока по ГОСТу 2246-70. Используется в основном низкоуглеродистая и низколегированная сталь. Предусмотрено 77 марок сварочной проволоки различного химического состава. К сварочной проволоке предъявляются следующие требования: • она должна расплавляться спокойно и равномерно; • температура плавления должна быть меньше или равна температуре плавления основного металла; • должна быть очищенной от ржавчины и грязи; • должна по химическому составу соответствовать химическому составу свариваемого металла. Условное обозначение проволоки рассмотрим на примере. 2Св-08А, где: 2 – диаметр проволоки 2 мм; Св – сварочная проволока; 08 – 0,08% – содержание углерода; А – повышенное качество металла. В марке могут присутствовать две буквы АА (Св-08АА), что говорит о том, это материал проволоки особо качественный. Под качеством понимается пониженное содержание в стали вредных примесей – серы и фосфора. Повышенное содержание углерода в проволоке приводит к снижению пластичности металла. В марке проволоки могут присутствовать легирующие элементы (Св-12ГС; Св-15ГСТЮЦА): Г – 1% марганца; С – 1% кремния. Если после буквы, обозначающей легирующий элемент, не стоит цифра, то содержание этого элемента в стали до 1%. Цифра показывает содержание элемента в целых долях процента. Условные обозначения легирующих элементов: С – кремний Н – никель М – молибден Т – титан Ю – алюминий Ц – цирконий Г – марганец X – хром В – вольфрам Ф – ванадий Проволока различается по диаметру. Диаметр проволоки – от 1 до 12 мм. Проволока диаметром от 1,6 до 6 мм применяется для ручной дуговой сварки (металлический стержень электрода). Проволока диаметром более 6 мм называется прутами и применяется для сварки чугуна и цветных металлов, наплавочных работ. Проволока диаметром от 2 до 5 мм – для автоматической сварки. Диаметр проволоки для газовой сварки выбирается в зависимости от толщины металла и способа сварки. Для сварки

правым способом

диаметр присадочной проволоки равен d=S/2. Для сварки

левым способом

диаметр присадочной проволоки равен d=S/2+1.

Читать также: Отвал из бочки своими руками

Вопрос 2. Высокопроизводительные виды ручной дуговой сварки (значение, виды, техника выполнения).

Под производительностью в сварке понимают количество сварочного шва в метрах, выполненного за определенный интервал времени. Этого можно достичь, используя различные прогрессивные приемы и усовершенствования выполнения ручной сварки (организация рабочего места сварщика, уменьшение время на переход с одной операции на другую). Все это позволяет увеличить сварщикам время горения дуги в течение рабочего времени на 10-15%, так как время смены электрода составляет 7-10% времени рабочего дня. Чтобы увеличить производительность сварочных работ, существуют еще и специальные технические мероприятия и способы, а именно: • сварка высокопроизводительными покрытыми электродами; • сварка сдвоенным электродом, гребенкой электродов, трехфазной дугой; • сварка глубоким проплавлением; • сварка лежачим электродом; • сварка наклонным электродом.

Рассмотрим эти способы. Сварка высокопроизводительными покрытыми электродами.

Наиболее эффективны электроды с железным порошком в покрытии. Это повышает коэффициент наплавки. При сварке покрытыми электродами с железным порошком в образовании шва принимает участие не только металл электродного стержня, но и железный порошок, введенный в состав покрытия. Эти электроды должны называться высокопроизводительными. Производительность электродов характеризуется массой электродного металла, перешедшего на изделие за единицу времени. К этим электродам относятся электроды марок: АНО-1, ОЗС-3, АНО-19, которые при содержании 50-65% железного порошка дают 65-70 г/мин наплавленного металла (по сравнению с 23-30 г/мин для обычных электродов: АНО-4, MP-3, ОЗС-4 и др.). Однако следует учитывать, что высокопроизводительные электроды позволяют выполнять сварку только в нижнем и наклонном (угол 15-20°) положениях. Источники питания для сварки этими электродами должны иметь повышенное напряжение холостого хода.

Сварка сдвоенным электродом, гребенкой электродов, трехфазной дугой.

При сварке сдвоенным электродом процесс ведут двумя стержнями, соединенными между собой контактной точечной сваркой (рис. 33, а). Дуга переходит с одного стержня на другой, попеременно оплавляя их. Производительность сварки повышается на 20-40% по сравнению со сваркой одностержневым электродом. Это повышение достигается попеременным подогревом каждого из стержней дугой, горящей между соседними стержнями и изделием, увеличением времени горения дуги, уменьшением времени на смену электродов. Электроды располагаются так, чтобы их общая ось совпадала с осью шва или при большой разделке кромок была перпендикулярна этой оси. Сварочный ток составляет: • от 100-180 А – при диаметре электродов 3+3 мм; • 300-400 А – при диаметре 6+6 мм. Сдвоенными электродами можно сваривать за один проход металл толщиной до 12 мм. Электроды можно располагать по несколько стержней в ряд в виде гребенки (рис. 33, б). Дуга возбуждается на электроде, находящемся на более близком расстоянии от свариваемого изделия. При плавлении электрода дуга переходит с одного на другой стержень и т. д. Электродная гребенка позволяет глубоко опускаться в разделку кромок. Производительность сварки повышается вдвое по сравнению со сваркой обычным электродом. Производительность ручной дуговой сварки можно повысить еще на большую величину, если использовать трехфазный ток (рис. 33, в). При сварке трехфазной дугой применяют два электрода, к которым подводятся две фазы от источника питания, а третья фаза – к свариваемому изделию. В каждый данный момент в процессе изменения синусоидального тока могут гореть одна или две дуги. При этом выделяется большое количество теплоты, скорость плавления металла возрастает, и производительность сварки увеличивается на 50-60% по сравнению со сваркой однофазной дугой. Однако при сварке трехфазной дугой сильно утяжелен электрододержатель, что ведет к утомляемости сварщика. Поэтому такую сварку лучше выполнять механизированными способами.

Сварка глубоким проплавлением.

Этот вид сварки еще называют сваркой опиранием. Для сварки применяют электроды с увеличенной толщиной покрытия. Стальной стержень электрода плавится несколько быстрее покрытия, в результате чего на конце электрода из покрытия образуется втулка (козырек). Опирая втулку электрода на поверхность изделия, сварщик перемещает дугу вдоль шва. Образующиеся при плавлении покрытия газы своим давлением вытесняют жидкий металл из сварочной ванны, образуя валик, изделие проплавляется на большую величину, чем при сварке электродом на весу. При этом объем наплавленного металла в сварном шве значительно уменьшается без снижения прочности шва. Этот способ сварки позволяет уменьшать глубину разделки кромок и сваривать металл значительной толщины без разделки кромок с большой скоростью. Сварку выполняют без колебательных поперечных движений электрода. Техника сварки

опиранием

заключается в том, что после зажигания дуги сварщик устанавливает электрод под углом 70-80° к плоскости изделия, опускает покрытие электрода на поверхность изделия, и дуга автоматически будет перемещаться по оси шва. Способ сварки опиранием особенно целесообразно применять при выполнении угловых швов в положении в «лодочку», используя для этого электроды марки ОЗС-3. Сварку опиранием в вертикальном положении по направлению сверху вниз можно выполнять электродами АНО-9.

Сварка наклонным электродом

(рис. 34, а). Электрод опирается краем покрытия о свариваемый металл. Второй конец электрода зажат в обойме, которая во время сварки свободно опускается, скользя по штанге. Угол наклона электрода остается постоянным. Дуга возбуждается так же, как и при сварке лежачим электродом. Производительность труда сварщика при использовании этих способов возрастает, так как один сварщик может работать сразу на нескольких постах. Для сварки наклонным и лежачим электродом необходимы специальные электроды марок ОЗС-12, ОЗС-15Н (наклонный электрод), ОЗС-17Н. Электроды изготовляют диаметрами 4, 5, 6 мм и длиной от 450 до 700 мм.

Сварка лежачим электродом

(рис. 34, б). В разделку свариваемых деталей укладывают один или несколько электродов, длина которых обычно в два раза больше стандартных. От вытекания металла при выполнении стыкового шва предохраняет медная подкладка. При выполнении углового шва подкладка не требуется. Сверху электроды прижимаются к кромкам деталей медной или бронзовой колодкой. Дуга возбуждается вспомогательным электродом и затем продолжает гореть, расплавляя электрод и основной металл. Длина дуги равна толщине покрытия, составляющей 1,5-3,0 мм. Сварку лежачим электродом можно осуществлять и под слоем флюса. Она может применяться для выполнения как прямолинейных, так и криволинейных швов, для чего необходимы специальные приспособления.

Читать также: Групповая ведомость покупных изделий

3. Задача. Для сварки дан металл толщиной 8 мм. Объясните ваши действия по подготовке кромок металла к сварке.

В зависимости от толщины свариваемого металла сварка изделия может идти как с разделкой кромок, так и без. Разделка кромок металла начинается с толщины 5 мм, и она необходима для наилучшего провара металла на всю его толщину. В данном случае разделку осуществляют V-образную, хотя возможны и другие виды разделки (в зависимости от толщины металла и вида конструкции). После разделки зачищают кромки стыкуемых элементов, а также прилегающие к ним поверхности на длине 15-20 мм, очищают от масла, окалины, ржавчины и грязи, так как от состояния поверхности свариваемых изделий зависит качество сварного шва. Делают это стальной металлической щеткой.

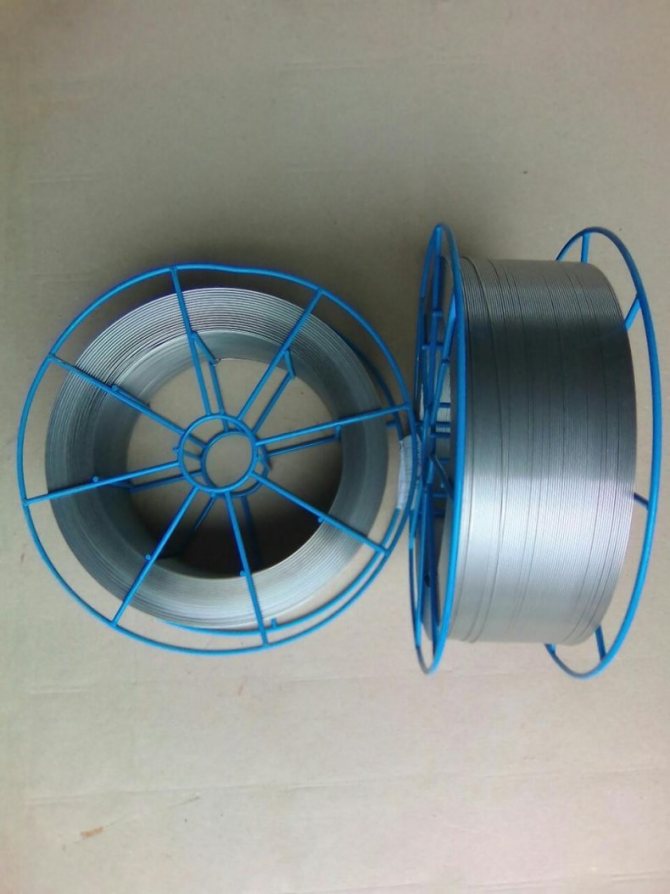

Омедненная проволока

Такой тип расходного элемента имеет такие же достоинства, как у нержавеющего вида. Сварочная проволока с медной поверхностью позволяет снизить расход наконечников для различных аппаратов.

Её изготовили для правильного соединения стали на основе углерода и высоколегированных типов. Работы с таким материалом осуществляют в газовой защитной среде.

Омедненная проволока реализуется в виде пластиковых кассет, на которых намотаны определенные метражи изделия. Толщина материала может варьироваться от 0,6 до 1 мм. Она способствует быстрому зажиганию сварочной дуги. Благодаря ей удается поддерживать горение в разном режиме сварочных работ.

Классификация

Типы проволоки для сварки разнообразны. Они различаются по направлению применения, состоянию поверхности, структуре, внутреннему составу химических элементов.

Марки сварочной проволоки для решения большого круга производственных проблем обозначены сочетанием букв ОН (общее назначение) или ОК (общее качество).

Эта продукция широко применяется в сварочном деле и для изготовления различных проволочных изделий. Обычную проволоку используют как конструкционный, вязальный материал.

Марки специального назначения применяется при сваривании сложных труб с принудительным формированием шва, проведении процесса под водой, при других специфических обстоятельствах.

Состояние поверхности присадочного материала также бывает различным: с медным покрытием и без такового. Омедненная проволока защищает шов от окислительного действия среды, способствует стабильному формированию дуги, используется чаще всего в газосварочной технологии.

В целом газосварочная проволока производится по тем же технологиям, что и продукция для электродуговой сварки.

По внутреннему строению сварочную проволоку подразделяют на три категории:

- сплошная с однородным сечением;

- порошковая (трубчатая);

- активированная.

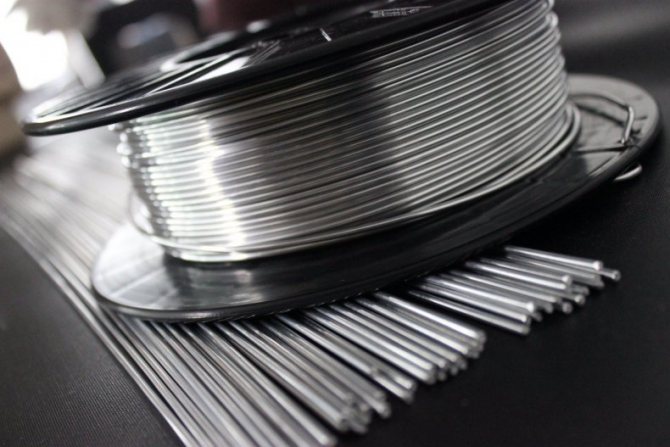

Продукция со сплошным сечением – это сварочная проволока для полуавтоматов и полностью автоматизированных процессов. Из нее делают присадочные прутки и электроды.

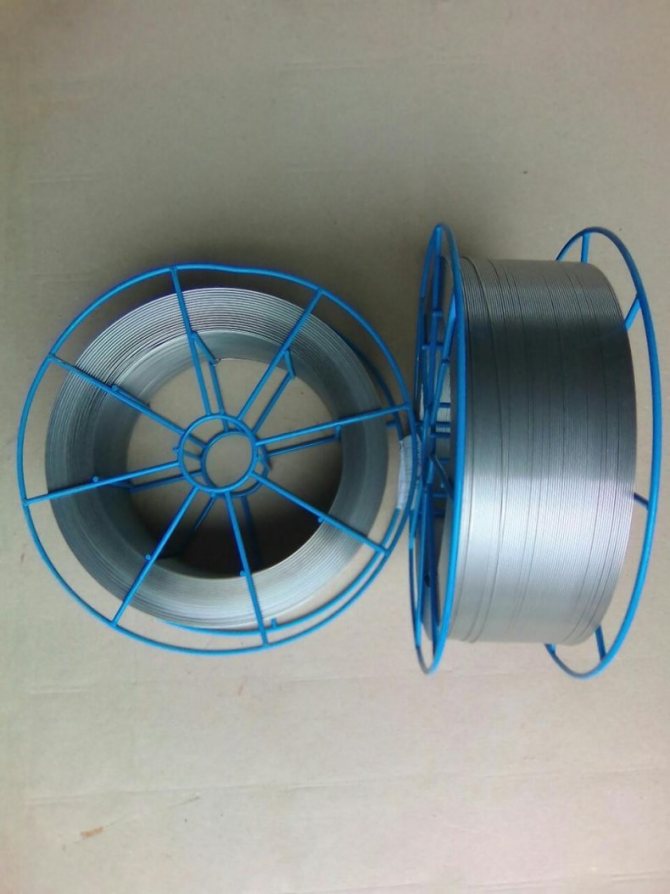

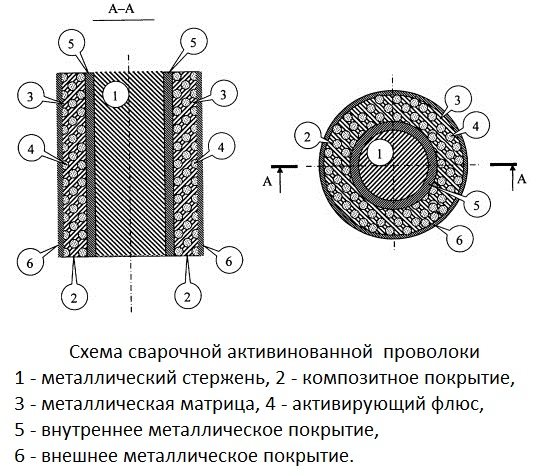

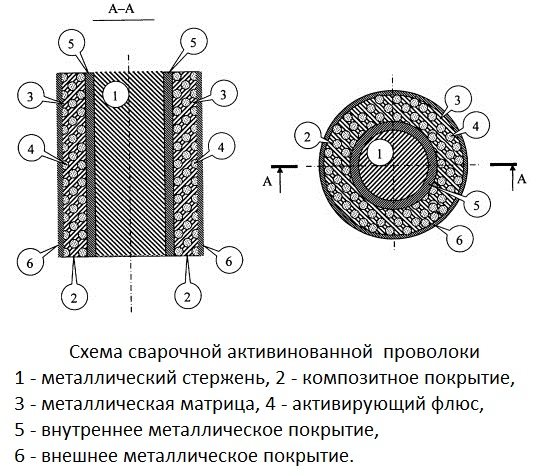

Порошковое изделие представляет собой трубку, внутри которой содержится от 15 % до 40% порошка (флюс ими частицы металла). Строение активированной проволоки подобно структуре трубчатой продукции. Специфика заключается в пониженном содержании порошкового наполнителя. Его массовая доля не превышает 7%.

Характерные особенности стальной проволоки

Данный вид изделия можно использовать в любой сфере. Чаще всего её выбирают для строительства и промышленных работ. Классифицировать её можно по нескольким критериям.

Основными считаются прочность, сечение, диаметр и сплав, который использовали для производства.

Сегодня известно большое количество разновидностей такого материала. В свою очередь они подразделяются на:

- Сварочную;

- Пружинную;

- Армированную;

- Канатную;

- Колючую.

Диаметр зависит от вида расходного материала. Популярные марки делятся на несколько видов:

- Для работы с низкоуглеродистыми сталями;

- Для фиксирования средних и низколегированных сплавов;

- Для сварки высоколегированных оснований.

Большинство моделей стальных расходных деталей могут иметь медное покрытие. В результате оно помогает защитить поверхность шва от дальнейшего окисления, а также улучшает качество работы.

Основные разновидности

Основными признаками, по которым подразделяют продукцию, являются:

Размер и форма поперечного сечения; Вид конечной обработки; Вид поверхности; Химический состав стали; Область применения. По толщине продукцию разделяют на группы. Изделия первой группы самые тонкие, их толщина составляет менее 0,1 мм. К девятой группе относят продукцию, размер сечения которой более 8 мм. Изделия по ГОСТ изготавливают круглого, квадратного, многогранного и фасонного профиля.

Конечная обработка обеспечивает требуемые механические свойства. Для упрочения механической прочности и стойкости продукцию обрабатывают термически: закаливают, отжигают и стабилизируют.

По виду поверхности изделия подразделяют на покрытые, без отделки и с отделкой. В качестве покрытия стали используют цинк, медь, алюминий и латунь. Для отделки поверхность шлифуют, полируют или травят.

Виды по назначению и области применения:

Общего назначения; Для производства сеток; Для армирования конструкций из железобетона; Канатная; Сварочная; Струнная; Пружинная; Конструкционная; Для воздушных видов связи; Для проводов и кабелей; Увязочная; Полиграфическая; Игольная.

В зависимости от назначения и требуемых эксплуатационных характеристик продукцию изготавливают из стали различных типов и марок. Продукцию общего назначения, а также увязочную и применяемую для армирования железобетонных изделий делают из низкоуглеродистой стали. Для производства пружин, сердечников проводов, спиц и канатов используют углеродистые, легированные и высоколегированные стали. Для некоторых конструкционных видов выдвигают особые требования к стали по содержанию углерода, хрома, никеля и других химических элементов.

Описание алюминиевой проволоки

Она применяется при сварочных работах полуавтоматом. Благодаря ей удаётся создать конструкцию из алюминиевых сплавов и металлических компонентов, в основе которых присутствуют кремний и медь. Алюминиевая проволока для сварки имеет ряд преимуществ, заключающихся в следующем:

- Высокая прочность;

- Одинаковый цвет. Оттенок металлического шва с точностью повторяет оттенок железной основы, из которой состоит конструкция;

- Устойчивость к коррозии.

Изделия применяют на промышленных и судостроительных предприятиях. Благодаря алюминиевой сварочной проволоке удается создать качественную модель. Сплав алюминия обладает пластичностью. Его часто применяют для работы с газовой сваркой.

Специалисты утверждают, что в любой отрасли не используются детали, в составе которых присутствуют 100% алюминиевого сплава. В него всё равно добавляют разные типы присадок.

Внимание! Специалисты утверждают, чтобы алюминиевые детали хорошо соединились друг с другом, состав проволоки должен с точностью повторять компоненты, присутствующие в составе изделия. Исключением являются металлические сплавы с магнием. В процессе сварки он быстро испаряется.

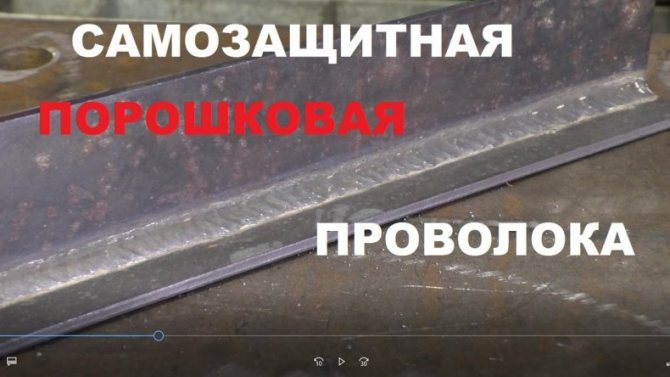

Где применяют порошковую сварочную проволоку

Данный вид применяют для соединений металлических изделий. В их составе присутствует низколегированная, среднеуглеродистая и углеродистая сталь. Еще одним составляющим в процессе монтажа считают отсутствие газообразной среды.

Ещё одно наименование порошковой проволоки для сварки-флисовая. Она основана на том, что не весь корпус изготовлен из металлического сплава. Внутреннюю емкость заполняют специальным порошком.

Главным достоинством этого материала считают качественный шов. При работе образуется мощная дуга, позволяющая зафиксировать железные заготовки.

Такая проволока делится на пять категорий:

- Органическая;

- Рутил флюоритная;

- Флюорит – карбонатная;

- Рутиловая;

- Флюоритная.

Начинающие сварщики иногда могут спутать такую модель расходного материала со стальной проволокой для сварки.

При выборе расходных материалов необходимо учитывать диаметр сварочной проволоки и толщину железной конструкции.

Активированная

Внутри активированной сварочной проволоки содержится небольшое количество порошков, которые спрессованы по центру, имеют вид фитилей. Этот вид присадочного материала применяют для работы в чистом углекислом газе или его смеси с другими газообразными веществами.

Функцию активирования выполняют карбонаты щелочных металлов, бария; оксиды титана, кремния, магния; фторид кальция. В результате сварочная дуга горит стабильно, качественный шов формируется без разбрызгивания металла.