1.2. Кинематическая схема токарного станка

Кинематической схемой токарного станка называют условное изображение совокупности всех механизмов, посредством которых осуществляется движение элементов станка; она показывает взаимосвязь отдельных элементов и механизмов, участвующих в передаче движения различных органов станка.

В токарном станке имеются две кинематические цепи: электродвигатель — шпиндель (цепь главного движения) и шпиндель — суппорт (цепь подач), которые изображают в двух вариантах — для продольной (при нарезании резьбы и точении) и поперечной подачи резца.

Кинематическая цепь токарного станка может состоять из ряда кинематических пар зубчатых колес или шкивов, червячных и винтовых передач. Последовательность кинематических пар в цепи представлена цифрами, указывающими число зубьев в зубчатых колесах или диаметры шкивов. Для элементов кинематических пар, закрепленных на одном валу, цифры записывают через тире, а закрепленных на различных валах — через знак деления.

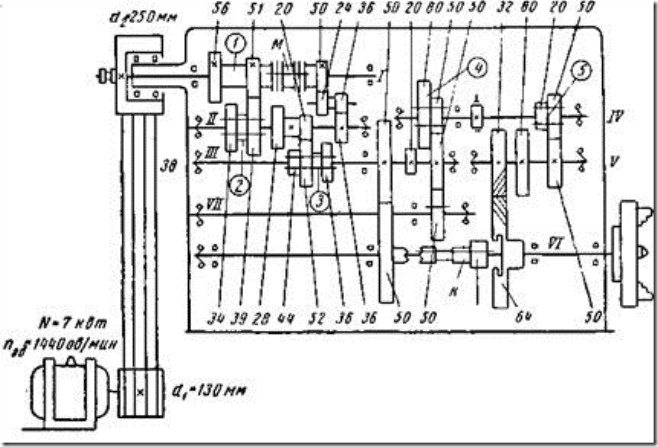

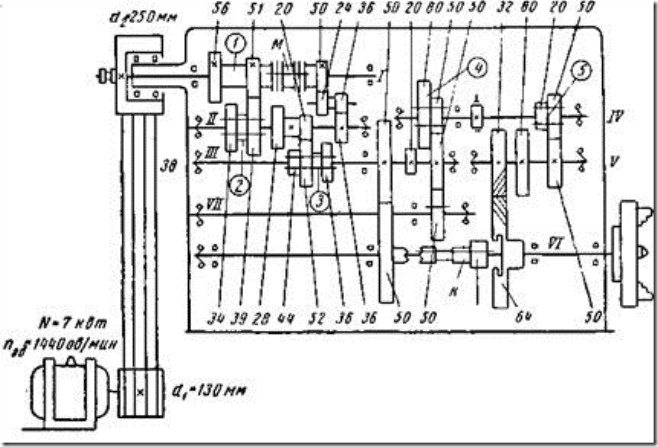

На рис. 9 приведена кинематическая схема токарно-винторезного станка. Проследим по ней кинематическую цепь главного движения: электродвигатель — шпиндель. Эта цепь связывает вал двигателя (диаметр шкива d1 = 142 мм) через клиноременную передачу со шкивом вала I (диаметр шкива d2 = 254 мм) коробки скоростей токарного станка, на котором свободно укреплен блок зубчатых колес 56—51 и зубчатое колесо 50. На валу находится также фрикционная пластинчатая муфта М1 для сообщения шпинделю прямого (при включении влево) или обратного (при включении вправо) вращения. При включении муфты М1 влево вращение с вала I передается на вал II. На нем помещается подвижной блок зубчатых колес Б1 (34—39), который, поочередно соединяясь с зубчатыми колесами блока 56—51, обеспечивает передачу различного числа оборотов валу II. Затем с этого вала при помощи подвижного блока Б2 (47—55—38) на валу VII и подвижного блока Б5 (43—54) на валу VII вращение передается на шпиндель (шесть чисел оборотов).

При включении перебора (валы IIV—V) движение с вала III передается валу IIV, который с помощью подвижных блоков Б3(88—45) и Б4(22— 45) передает его на вал V и затем через колеса 27 —54 на шпиндель (вал VII)’, дополнительно получаем три передаточных отношения. Структурная формула кинематической цепи имеет вид (об/мин):

[6]

где пшп и nдв — числа оборотов шпинделя и электродвигателя в минуту; iк с — переменное передаточное отношение коробки скоростей (с учетом передаточного отношения перебора); — коэффициент проскальзывания ремня ( = 0,98).

При положении зубчатых колес, изображенных на рис. 9, число оборотов шпинделя при прямом ходе

обIмин.

Токарно-винторезный станок 1К62 имеет 24 числа оборотов шпинделя (от 12,5 до 2000 об/мин).

Аналогично можно установить кинематическую цепь суппорта при продольной и поперечной подачах, а также при нарезании резьбы. Например, структурная формула для продольной подачи (мм/об):

sпр=l.iк п...m.z [7]

где iк п — передаточное отношение коробки подач (с учетом передаточных отношений от шпинделя к реверсу, самого реверса, сменных зубчатых колес гитары и механизма фартука); т — модуль реечного зацепления, мм; г — число зубьев реечного колеса.

При положении зубчатых колес, изображенных на рис. 9, продольная подача

Всего станок имеет 48 продольных подач (от 0,075 до 4, 46 мм/об) и столько же поперечных (от 0,038 до 2,23 мм/об).

Анализируя кинематическую схему токарного станка и ее кинематические цепи, можно подобрать необходимую структурную формулу настройки станка для выполнения конкретной задачи.

studfiles.net

Механизмы коробок скоростей станков

Коробка скоростей

Для изменения чисел оборотов шпинделя в широких пределах в современных станках обычно применяют коробки с зубчатыми колесами, называемые соответственно коробками скоростей и коробками подач.

Коробки скоростей

Коробка скоростей служит для изменения чисел оборотов шпинделя и передачи ему соответствующего крутящего момента.

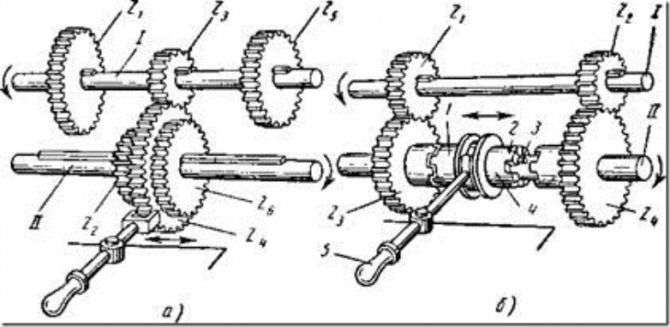

Существует несколько способов переключения зубчатых колес. Наибольшее распространение в коробках скоростей токарных станков получили два основных способа:

- переключение при помощи передвижных колес или блоков колес, скользящих на шлицах валов;

- переключение муфтами (кулачковыми или фрикционными).

Рис. 236. Способы переключения зубчатых колес: а — переключение передвижными колесами, б — переключение кулачковой муфтой

Переключение передвижными колесами или блоками

Переключение передвижными колесами или блоками наиболее часто применяется в современных коробках скоростей. На рис. 236, а показан блок из трех передвижных колес, который можно перемещать на шпонке вдоль оси вала II. Вводя в зацепление различные пары зубчатых колес z1 — z2, Z3 — Z4, Z5 — Z6 имеющие различные передаточные отношения, можно при постоянном числе оборотов вала I, получить три различных числа оборотов вала II.

Количество зубчатых колес, соединенных в один блок, бывает два, три и реже четыре.

Переключение кулачковой муфтой

Переключение кулачковой муфтой показано на рис. 236, б. На ведущем валу I на шпонках закреплены два зубчатых колеса z1 и z2, на ведомом валу II свободно сидят колеса z3 и z4, которые находятся в постоянном зацеплении с колесами z1 и z2. Между колесами z3 и z4 на валу II сидит на направляющей шпонке 3 муфта 4, имеющая на торцах кулачки 1 и 2. Кулачковую муфту можно перемещать влево и вправо рычагом 5 и сцеплять соответственно с торцовыми кулачками колес 23 И z4.

Если кулачковая муфта включена влево, то вращение от вала I передается валу II через колеса и z3, если муфту включить вправо, то вращение передается валу II через колеса z2 и z1.

Кулачковые муфты просты по конструкции, работают надежно и могут передавать большие усилия и крутящие моменты. Однако их можно переключать только при остановленном станке, так как иначе легко повредить кулачки.

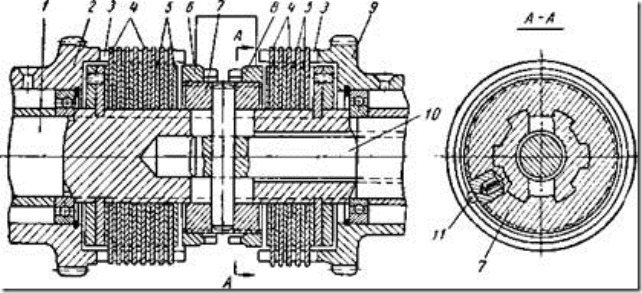

Переключение фрикционными пластинчатыми муфта

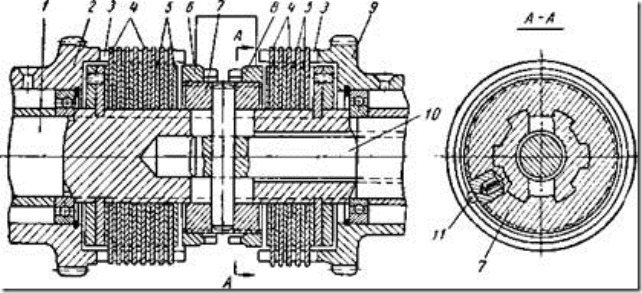

Переключение фрикционными пластинчатыми муфтами получило наибольшее распространение для включения прямого и обратного вращения шпинделя, а также для его останова в современных токарных станках. Устройство фрикционной пластинчатой муфты показано на рис. 237. Крутящий момент передается от шлицевого вала 1 к зубчатым колесам 2 и 9, свободно сидящим на этом валу, при помощи двух групп стальных плоских дисков 4 и 5. Диски 4 с выступами на их поверхности входят в пазы ступиц 3 зубчатых колес 2 и 9, а на внутренней окружности дисков 5 расположены вырезы, которыми они насажены на шлицевой вал 1. Если диски 5 и 4 плотно сжать, то вследствие трения, возникающего между их боковыми сторонами, начнет вращаться колесо 2 или 9 в зависимости от того, какая — правая или левая — часть муфты включена.

Рис. 237. Пластинчатая фрикционная муфта

При перемещении кольца 7 с помощью тяги 10 влево происходит прямое вращение шпинделя, а вправо — обратное вращение шпинделя. Благодаря значительной площади трения пластинчатые фрикционные муфты способны при сравнительно небольших размерах передавать большие крутящие моменты. Преимущество этих муфт заключается также в том, что их можно плавно (без удара) переключать на ходу и под нагрузкой.

Когда муфта в результате износа дисков начинает буксовать, ее следует отрегулировать. Регулируют муфту вращением нажимных гаек 6 и §, навинченных на кольцо 7. Повернуть нажимную гайку можно лишь после того, как защелка 11 будет вдавлена в кольцо 7.

На рис. 3 была показана простейшая коробка скоростей токарного станка, в которой переключение чисел оборотов шпинделя производится передвижными колесами и кулачковой муфтой.

Кинематическая схема коробки скоростей

Рис. 238. Кинематическая схема коробки скоростей станка модели 1А62

На рис. 238 показана более сложная кинематическая схема коробки скоростей токарно-винторезного станка модели 1А62 с четырьмя подвижными блоками зубчатых колес 2, 5, 4, 5 в сочетании с пластинчатой фрикционной муфтой М и кулачковой муфтой К, которые обеспечивают получение 24-х различных чисел оборотов шпинделя.

Похожие материалы

Кинематическая схема и передачи токарного станка

Кинематическая схема представляет собой относительное расположение всех основных элементов привода и передач станка в упрощенном виде. Она показывает пути передачи движения от первого элемента в кинематической цепи ко всем остальным и дает возможность определять все кинематические зависимости в станке. На ней условно изображаются источники движения и элементы передач станка: валы, шкивы, зубчатые колеса, муфты, подшипники, а также даются числа оборотов и мощность электродвигателей, диаметры шкивов, числа зубьев, модули зубчатых колес и т. д.

При разборе кинематических схем часто встречается термин «передаточное отношение». Передаточным отношением называется отношение числа об/мин ведомого вала к числу об/мин ведущего вала. Общее передаточное отношение всей кинематической цепи равно произведению передаточных отношений всех отдельных его кинематических звеньев.

Передачей в станках называется механизм который передает и преобразует движение от одного элемента к другому. Главнейшими передачами, применяемыми в металлорежущих станках, являются: ременная, цепная, зубчатая, червячная, реечное зацепление и передача винтом и гайкой.

Ременная передача осуществляется плоскими или клиновидными ремнями.

Зубчатая передача осуществляется цилиндрическими или коническими зубчатыми колесами.

Реечная передача осуществляется зубчатым колесом и рейкой или червяком и рейкой. Эта передача служит для преобразования вращательного движения колеса или червяка в поступательное движение рейки.

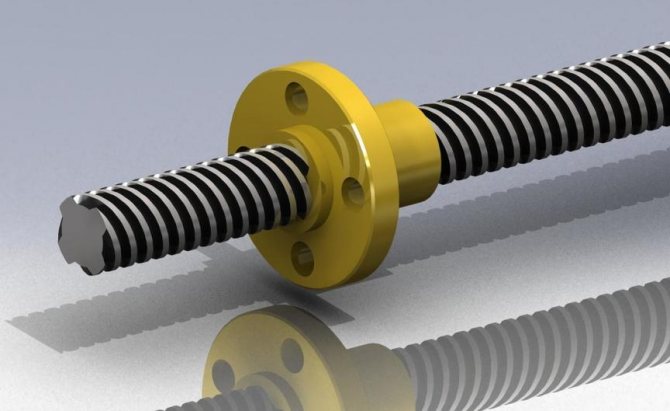

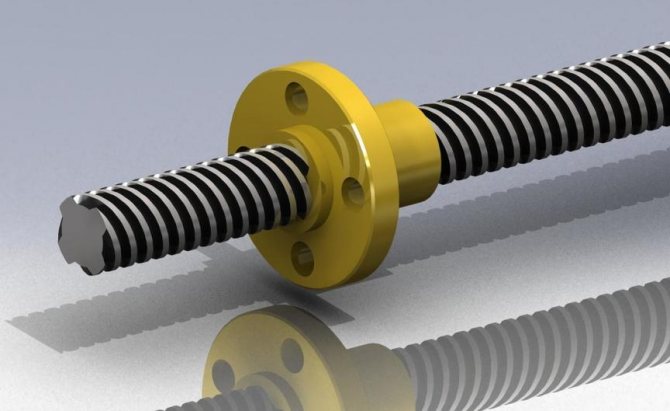

Передача винт—гайка служит для превращения вращательного движения в поступательное.

Кинематическая цепь. Зная число оборотов ведущего вала и имея заданную кинематическую цепь, можно определить число оборотов любого вала в цепи. Например, для данной цепи при заданном.

www.4ne.ru

Кинематические схемы

При формировании кинематических схем основополагающее значение имеют кинематические группы.

В них включают:

- Источник возникновения движения (двигатели различных типов).

- Органы, отвечающие за исполнение (звенья, которые принимают непосредственное участие в формировании траектории исполнительного движения. К ним относят шпиндели, суппорты, рабочие столы и т. д.).

- Органы настройки двигательных параметров (коробки скоростей, вариаторные установки и др.).

- Кинематические связи.

Фрезерного

В кинематическую схему фрезерного станка с ЧПУ включают:

- Шпиндель. Он состоит из нескольких узлов (корпуса, вращающейся части, нескольких подшипников, зажимающих устройств, системы охлаждения и обдува, балансиров и др.).

- Оси. Отвечают за перемещение по заданным управляющим блоком координатам. Чаще всего используется декартова система координат, предполагающая наличие трех осей Y, X и Z.

- Контроллер. Представляет собой электронный мозг станка с ЧПУ, в котором находится вся управляющая электроника, отвечающая за движение относительно координатных осей. Устройство предназначено для принятия G-кода и команд, отдаваемых оператором станка с ЧПУ.

- Затяжной винт. Этот элемент предназначен для фиксации вспомогательных инструментов в шпинделе устройства. От того, насколько качественно закреплен рабочий инструмент, напрямую зависит уровень обработки детали. Если нож закреплен неправильно – это может привести к порче материала и поломке станка.

Токарного

Станки с числовым программным управлением, предназначенные для токарных работ, отличаются повышенным коэффициентом жесткости, который обеспечивается за счет утяжеленных направляющих и шпинделей. Это помогает нейтрализовать эффект от воздействия крутящего момента во время обработки деталей и связанной с этим повышенной нагрузкой.

В кинематическую схему входят:

- Направляющие. В отличие от оборудования фрезерного типа направляющие токарных станков следует надежно закрепить, при их установке должен быть исключен даже минимально возможный сдвиг.

- Ходовой винт. В токарных станках использование стандартных ходовых винтов неэффективно, поэтому в устройствах с блоком ЧПУ используются шариковые винты реверсивного типа. Такие детали обеспечивают замену трения скольжения на трение качения. Эффективность узла такого типа достигает 90 %. Достоинствами являются: увеличение срока эксплуатации; снижение сопротивления к тернию; сравнительно более низкий вращательный момент.

- Станина станка.

- Шпиндель и режущие инструменты.

Таким образом, классическая кинематическая схема универсального токарного станка включает в себя:

- Станину устройства.

- Переднюю бабку, которая компонуется шпиндельным узлом и коробкой скоростей.

- Заднюю бабку, которая предназначена для поддержания конца заготовок избыточной длины и обеспечения жесткости системы.

- Фартук, где располагаются управляющие органы.

- Суппорт, служащий для перемещения режущего инструмента относительно закрепленной заготовки.

- Фрезы.

1.2.Кинематическая схема токарно-винторезного станка 1к62

Рис.1.4. Кинематическая схема токарно-винторезного станка 1К62

Главное движение. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя 1 через клиноременную передачу со шкивами 2—3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи -зубчатых колес: 4—5 или 6—7, 8—9 или 10—11, или 12—13, вал /V, колеса 14—15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16—17 и 18—19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15—21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта — при передаче вращения через перебор. В действительности количество значений частот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают. Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22— 23, 24—12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи. Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25—26, а при нарезании резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через зубчатые колеса 27—28. В этом случае звено увеличения шага может дать четыре варианта передач:

- шпиндель V, колеса 21—20, 29—19, 17—27—28, вал VIII;

- шпиндель V, колеса 21—20, 29—19, 16—30, 27—28, вал VIII;

- шпиндель V, колеса 21—20, 31—18, 17—27—28, вал VIII;

- шпиндель V, колеса 21—20, 31—18, 16—30, 27—28, вал VIII. С вала VIII движение передается по цепи колес 32—33 или 34—35, или через реверсивный механизм с колесами 36—37—38, сменные колеса 39—40 или 41—42 и промежуточное колесо 43 на вал X. Отсюда движение можно передать по двум вариантам зацепления зубчатых колес. Вращение передается через зубчатые колеса 44—45—46 на вал XI, затем через колеса 47—48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50—56) и далее по цепи зубчатых передач 57—58, 59—60, 61—62 или 63—64 через колеса 65—66 или 64—67— валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае — через муфту 101, во втором — через пару 69—70 и муфту обгона 106. С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44—71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49—48—47 валу XI и далее, через муфту 100 — валу XIII, а от последнего далее по цепи первого варианта.

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 68 через маточную гайку, закрепленную в фартуке. Для нарезания метрической и модульной резьб винторезную цепь устанавливают по первому варианту, а для дюймовых и питчевых — по второму. Изменение величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, механизма Нортона, блоков 61—63 и 67—66 и установкой сменных колес на гитаре. При точении и нарезании метрических и дюймовых резьб в зацеплении находятся сменные зубчатые колеса 39—43—40, а при нарезании модульных и питчевых — 41—43—42. В особых случаях, при нарезании резьбы высокой точности, для устранения влияния погрешностей кинематической цепи последнюю укорачивают включением муфт 98, 99 и 101, в результате чего валы X, XII и XV образуют вместе с ходовым винтом 68 единую жесткую связь. Винторезную цепь для нарезания резьб с различным шагом настраивают в данном случае только подбором сменных колес на гитаре. Продольная и поперечная подачи суппорта. Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73—74 и червячную пару 75—76 валу XVII. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77—78—79 или 80—81 валу XVIII и далее парой 82—83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом. Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77—78—86 или 80—87 вращение передается валу XIX и далее через зубчатые колеса 55—89—90 на винт 91, который сообщает движение поперечному суппорту. Цепь ускоренного перемещения суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93—94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки.

Передняя бабка токарно-винторезного станка 1К62.

Передняя бабка. На рис. 10 показана передняя бабка с коробкой скоростей. Вращение от главного электродвигателя передается ведомому шкиву, сидящему на валу I. Этот вал несет реверсивную фрикционную муфту, от которой движение на вал II передается или через блок z = 56— z = 51, или через колесо z = 50 и промежуточный блок z = 24 — z = 36, сидящий на консольной оси. С вала II на вал III вращение передается через тройной блок z = 47 — z = 55 — z = 38. В левом положении блока г = 43 — г = = 52, сидящего на шпинделе, движение с вала III передается на шпиндель непосредственно через колеса z = 65 — z = 43, а в правом положении этого блока — через перебор, установленный на валах IV и V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как коробка скоростей залита маслом, так и принудительно — с помощью насоса. Движение подачи от шпинделя VI передается валу VII трензеля и далее на механизм подач.

Рис.1.5. Коробка скоростей

studfiles.net