Экструдер для кормов: чертежи и полезные рекомендациии

Простой в устройстве экструдер для кормов дает возможность самостоятельно производить комбикорм для животных. Данный аппарат считается незаменимым помощником как в масштабной сельскохозяйственной сфере, так и в небольшом фермерском хозяйстве по выращиванию животных и птиц. В специализированных магазинах такое оборудование стоит приличных денег. Для экономии агрегат можно собрать своими руками, чертежи и рекомендации специалистов послужат вспомогательным информатором в этом деле.

Что это такое

Применяется экструдер для переработки зерновых культур в комбикорм, который усваивается в желудке у животных существенно легче. Обработка осуществляется при помощи пресса под давлением 60 атмосфер и при высокой температуре. В результате получается продукт, по форме напоминающий кукурузные палочки 20-30 мм, но с плотной структурой.

Аппараты для приготовления корма существуют с разным показателем мощности, от нее зависит объем выходящего продукта. Для небольшой фермы отлично подойдет прибор с производительностью 25-45 кг/ч – цена такого устройства стартует от 47 тыс.руб. Но в большом хозяйстве потребуются более мощные модели, способные производить до 1,5 тонн в час и стоят они от 160 тыс.руб.

Устройство экструдера

В связи с высокими ценами, оборудование для переработки продуктов в комбикорм даже в б/у доступно узкому кругу потребителей. Но если сделать экструдер для кормов своими руками, то можно хорошо сэкономить. Только в данном случае нужно подробно изучить устройство агрегата, принцип работы, а также иметь в наличие все необходимые запчасти.

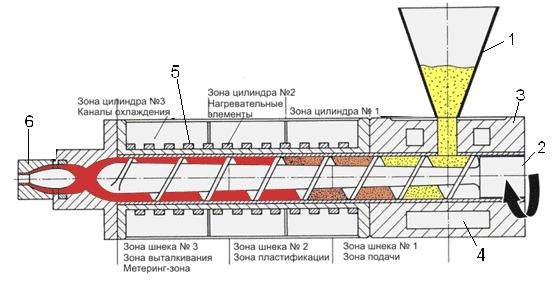

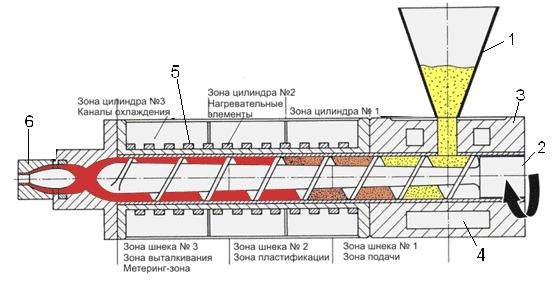

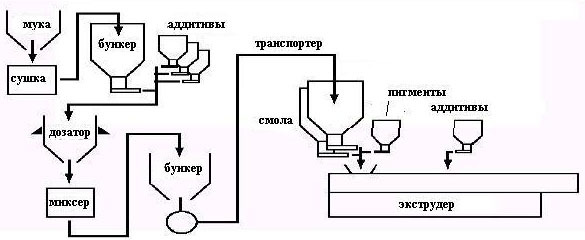

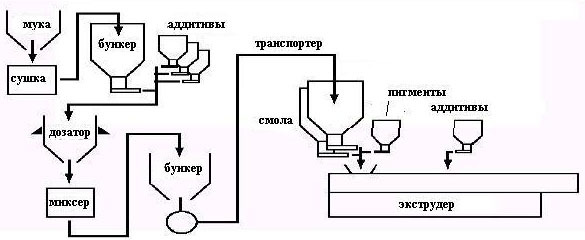

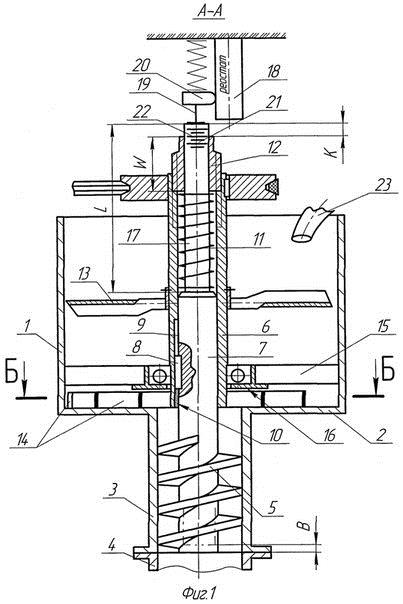

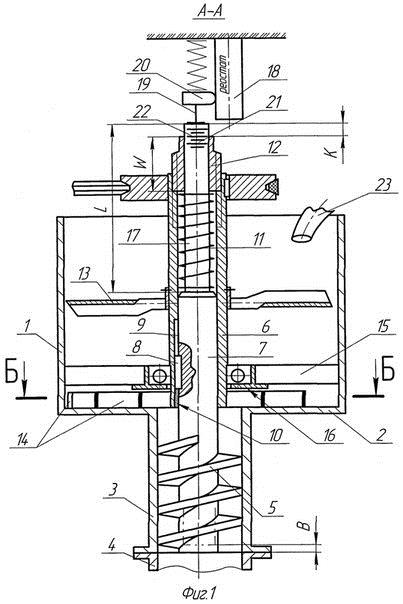

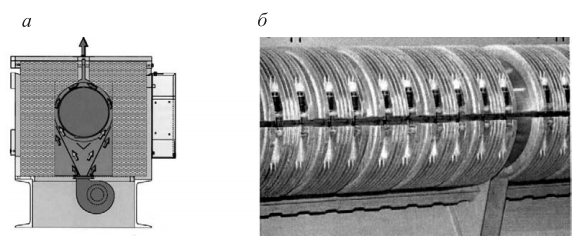

Схема устройства большого экструдера

В конструкцию прибора входят следующие элементы:

- рама – служит основой, на ней фиксируются все детали;

- привод;

- ремень;

- погрузочная емкость;

- манжета;

- шнек-дозатор с отдельным приводом;

- редуктор;

- приемный резервуар;

- мотор;

- нагнетающий шнековый конвейер;

- блок управления;

- резное лезвие;

- шайба;

- ключ для регулировки.

Принцип действия

В самодельном экструдере главную функцию производит прессовочный механизм. Элемент включает нагнетающий шнековый узел, вмонтированный в цилиндр. Блок с лезвием придает продукту форму продолговатых палочек.

Функции электроприбора не ограничены только прессованием корма. С его помощью можно измельчать зерно, проводить термообработку и обеззараживание кормов, смешивать разные составляющие в единую массу.

Конструкция нагнетательного шнека включает:

- внешнюю часть;

- внутреннюю;

- подогревающие шайбы;

- выходящий шнек.

Каждый узел устанавливается на шпильку с резьбовой частью левого типа и накрывается корпусом из металлического материала. Благодаря шпонкам обороты поступают от основного вала к комбинированному шнеку. Все составляющие прочно фиксируются на раме.

Подробная конструкция экструдера (скачать)

Корпусный элемент оснащается отверстием, к нему монтируется приемная часть. Внутренняя область оборудуется продольными пазами, за счет них все компоненты корма перемешаются по продольной стороне оси.

На выходной части установлен регулятор гранул, в его конструкцию входит:

- блок матрицы;

- выходной корпус;

- лезвие, прижатое пружинным элементом к блоку матрицы.

Обороты вала с лезвием осуществляются посредством повода. Отслеживать температурный режим можно при помощи термопары, установленной на раме. Функционирует зерновой экструдер от электрического напряжения. Но уже существуют модификации, работающие от горючего.

Делаем экструдер для кормов своими руками

При наличии необходимого материала, деталей и инструментов можно сделать экструдер своими руками. Рассмотрим, как получить модель небольшой производительности.

Для этого потребуется:

- электрический двигатель с мощностью 2,2 кВт при 3 000 об./мин.;

- шестеренки из тракторной коробки — отличным вариантом послужат детали из ЮМЗ;

- пружинка 8 мм;

- шток с сечением 5 см;

- сварочное оборудование.

Поэтапная работа по изготовлению кормового экструдера своими руками:

- Для получения цилиндра потребуется сварить тракторные шестерни между собой. В результате должна выйти запчасть с сечением 625 мм. Далее на гидроцилиндрический шток монтируется пружинка с диаметром 8 мм. Заварите все детали, при неровном шве обработайте участок болгаркой.

- При помощи токарного оборудования выточите 2 буксы, которые будут предназначаться для шнека и редуктора. Сварите шнек, валовый элемент и буксы в единую деталь, при этом не забудьте вставить подшипник между последними запчастями.

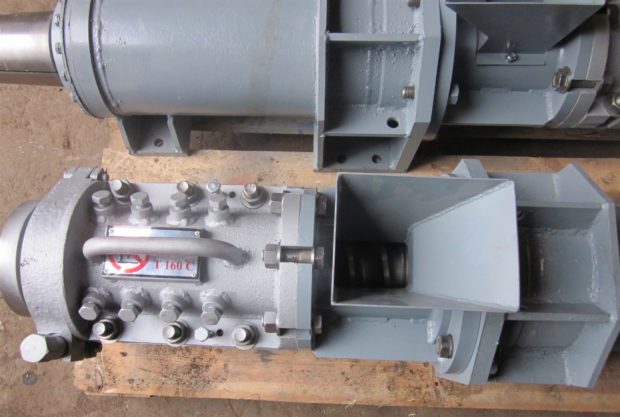

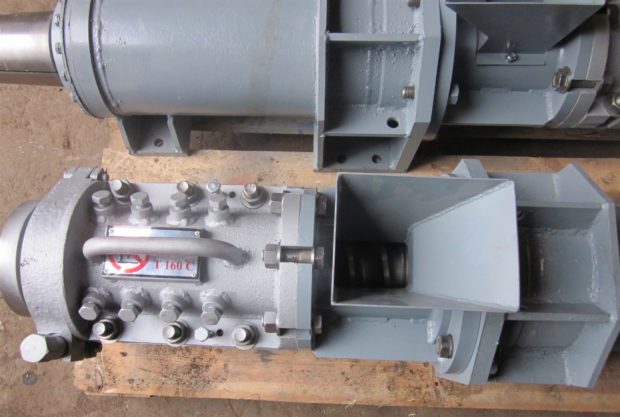

Заготовки в виде буксы

- Головка оборудования монтируется на шнек, она будет выступать в качестве регулятора фильеры, к которой варятся патрубки.

Заготовка на шнеке

- Шнек накрывается корпусом, собираются все детали и фиксируются к раме, также монтируется электрический двигатель, ремни и пусковая часть. Сверху устанавливается погрузочная емкость.

В общих чертах самодельный экструдер по внешним и функциональным характеристикам имеет сходства с бытовой мясорубкой электрического типа.

ВИДЕО: Изготовление шнекового гранулятора своими руками (ч.1)

Как применять самодельную конструкцию

Зерновой гранулятор, собранный своими руками перед масштабным производством, нуждается в предварительном испытании и проверочных работах. Тестировать оборудование следует в безопасных условиях.

Самодельный экструдер для производства комбикорма

- Первое, что необходимо проверить, это качество всех соединений, а также крепежные элементы и максимальный уровень поднятия до упора.

- Дальше аппарат фиксируется на ровной, устойчивой поверхности. Если покрытие будет шатким, прибор может неправильно выполнять свои функции.

- Подключите к источнику питания, запустите и оставьте на несколько минут для полного прогрева системы. Чтобы элементы не вращались впустую, можно для проверки пропустить через механизм легкий продукт в виде муки или жмыха от семечек подсолнуха. По правильности формы определяется, достаточно ли прогрелся аппарат.

Когда форма «колбаски» становится ровной и плотной, значит агрегат готов к работе с зерном

- После того, как комбикорм будет выходить нужной формы, можно засыпать зерновой продукт. Подача зерна должна быть регулярной без остановок, нельзя допускать того, чтобы механизм функционировал вхолостую. Также следует засыпать сырье равномерными порциями, чтобы не нагружать систему и не создать затор.

- На выходе нужно настроить фракцию комбикорма, периодически подкручивая болт и уменьшая отверстие фильерной пластины.

- На момент завершения производительного процесса необходимо тщательно очистить внутренние узлы от остатков продукта. Для этого не требуется разбирать прибор, достаточно засыпать в оборудование скорлупу от семечек. Данное сырье способно хорошо собирать частицы зернового продукта за счет содержащихся масел.

- Сократите уровень вращения для постепенного остывания узлов механизма. При необходимости разбора устройства следует надеть термозащитные перчатки, есть риск получить ожег.

Прибор, изготовленный своими руками, способен производить до 40 кг/ч комбикорма. Уровень производительности полностью зависит от степени мощности мотора, который состоит в конструкции оборудования. Для личного применения такой эффективности переработки будет достаточно.

Механизированная переработка сырья позволяет полностью обеспечить живность комбикормом, при этом сократить затраты на покупку фабричного комбикорма. В процессе приготовления кормовых гранул можно использовать самые разные зерновые продукты с добавками, обогащая питание различными миро- и макроэлементами, которых так не хватает в обычном корме.

ВИДЕО: Изготовление шнекового гранулятора своими руками (ч.2)

Процесс изготовления экструдера

Сверло по дереву будет использоваться в качестве шнека экструдера. Под ним выбирается водопровод. В нем нужно избавиться от внутреннего шва напильником. От края трубы делается продольный надрез на глубину 60-80 мм, по которому разрезается часть трубы. Щеки из листовой стали привариваются с левой и правой стороны пропила. Они будут оснащены загрузочным бункером для измельченного пластика. Его можно распечатать на 3D-принтере. В качестве опоры экструдера можно использовать стальную пластину или массивную профильную трубу. К подошве прикручивается опора для фиксации самого экструдера. Он состоит из профильной трубы с продольными ребрами. Сам корпус экструдера приваривается к стойке, а затем в нее вставляется шнек.

Далее необходимо подключить шнек к мотору через редуктор.

Для этого к нему через концевую насадку подключают велосипедную тележку. Головка приваривается к каретке, затем устанавливается на вал винта. Затем каретка выравнивается коаксиально экструдеру, и ее основание приваривается к пластине. Затем на вал каретки устанавливается ведущая звездочка. Далее нужно соединить ведущую звездочку с маленькой звездочкой на ступичной кассете через роликовую цепь. Далее эта же цепочка соединяет большую звезду на кассете со звездочкой на коробке передач электродвигателя. Для этого к боковой стенке станины приваривается еще одна профильная труба для вмещения втулки и двигателя. При этом ведущая звездочка имеет 46 зубьев, малая 11, средняя 30 и мотор-шестерня 9. Следовательно, передаточное число от мотора к дрели будет 1: 140. Для надежности все стойки они должны быть усилены сваркой завесы. К выходному отверстию корпуса экструдера приварены переходник и труба 1/2 «. На конце трубы должна быть резьба, подходящая для сопла. Используется гидравлическая заглушка с отверстием 4 мм, просверленным в центре. Далее необходимо установить кольцевые нагреватели поверх кожуха экструдера. Если их диаметр не совпадает, кожух можно удлинить, обернув его стальной полосой. Нагреватели устанавливаются на горловине экструдера, в центре и в начале корпуса. Каждый из них подключается через отдельный ПИД-регулятор. Их датчики температуры прикручены к корпусу. Для этого вам потребуется приварить гайки. Может потребоваться добавить количество нагревателей после испытания.

Далее нужно включить обогрев и отрегулировать температуру на грелках. Начнем с того, что при использовании крошки из АБС-пластика первая выставляется на 120 ° C, вторая на 200 ° C и третья на 180 ° C. После нагрева начинается вращение шнека. Вам нужно выставить около 5 оборотов в минуту.

После изготовления экструдера вам потребуется собрать множество устройств для производства прутков, но они намного проще. По крайней мере, вам еще понадобится ванна для охлаждения бруса, приемный ролик, вибратор для бункера для бесперебойной подачи пластиковой стружки на шнек.

Технические особенности экструдеров

Аппарат состоит из нескольких частей, и условно делится на три секции:

- Первая отвечает за приемку сырья,

- Во второй происходит пластификация и сжатие,

- В третьей — прессование.

Обработка зерна в промышленных экструдерах происходит при высоких температурах: от 110 до 180°С, и давлении выше 40 атмосфер. Подобные условия необходимы для расщепления клетчатки, белков и крахмала, содержащихся в цельном зерне. Весь процесс занимает всего несколько минут, а значит расщепленный белок не успевает коагулировать.

Еще один плюс экструдирования — получение чистого и безопасного комбикорма: почти все виды бактерий и грибков погибают при термической обработке.

Экструдер зерновой оборудован специальной камерой, в которой продукты подвергаются прессованию. В ней же расположен вал со шнековыми прессующими, промежуточными и подающими элементами. Мощность аппарата зависит от двигателя и ротора, который отвечает за работу режущего узла.

Одношнековые и многошнековые экструдеры с однозаходными и многозаходными шнеками

Одношнековый экструдер – основной тип экструдера, используемый в промышленности синтетических волокон. Преимуществами его являются линейная конструкция, прочность, надежность и умеренная цена. Характер транспортирования расплава в одношнековых экструдерах определяется фрикционными свойствами твердого материала и вязкостными свойствами расплавленного материала.

В конструкцию двухшнекового экструдера заложен принципиально иной механизм продвижения перерабатываемого материала, чем в одношнековом – принудительный. Преимуществами двухшнековых экструдеров являются полный захват исходного материала в зоне питания независимо от его агрегатного состояния и формы частиц, принудительное продвижение материала к формующему инструменту и взаимная самоочистка шнеков.

Двухшнековые экструдеры являются наиболее универсальными машинами, обеспечивающими плавление и эффективное смешение различных полимеров и наполнителей, например рубленого стекловолокна при производстве композиционных материалов. Кроме того, двухшнековые экструдеры в качестве химических реакторов непрерывного действия используются для полимеризации и модификации структуры полимеров.

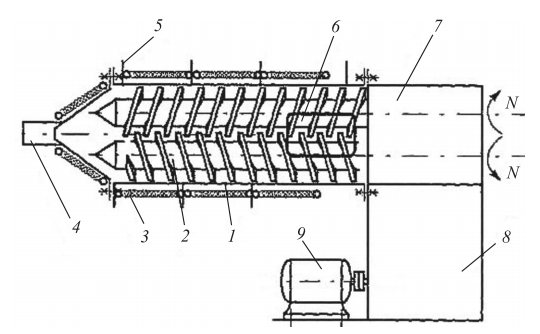

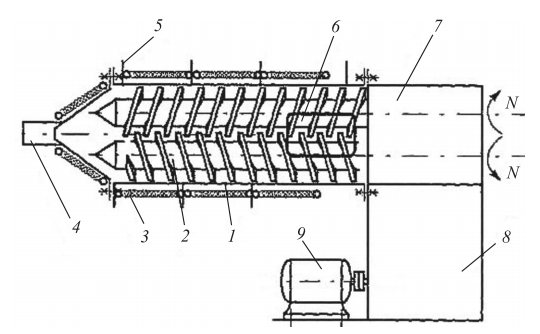

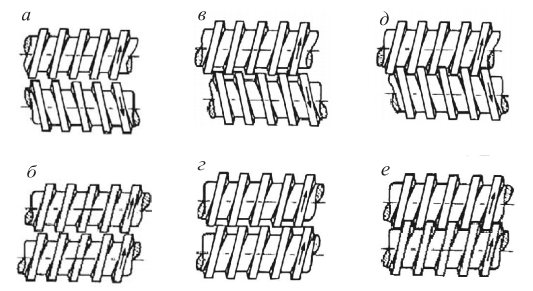

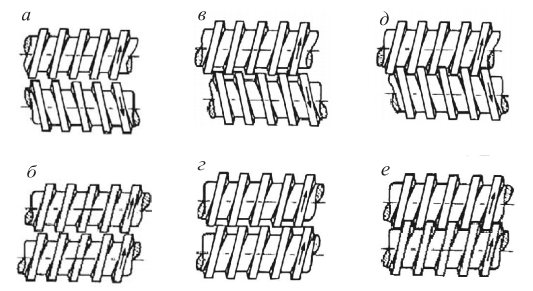

Основными элементами двухшнековых экструдеров (рис. 16) являются два шнека, которые могут вращаться в цилиндре как в одну, так и в противоположные стороны.

При вращении в одну сторону направление винтовой нарезки обоих шнеков совпадает (рис. 17, б, г, е), в случае встречного вращения оно различно (рис. 17, а, в, д). В экструдерах с однонаправленно вращающимися шнеками необходимо, чтобы шаг нарезки (как правосторонней, так и левосторонней) был одинаков, в то время как в экструдерах с противоположно вращающимися шнеками используется нарезка с разными шагами (одна – для правосторонней, другая – для левосторонней). Такие экструдеры характеризуются универсальностью.

В зависимости от назначения и конструкции шнеки двухшнековых экструдеров могут не зацепляться друг с другом (см. рис. 17, а, б) или находиться в зацеплении (см. рис. 17, в–е). В первом случае двухшнековые экструдеры работают как два одношнековых экструдера, но при этом за счет массообмена между двумя шнеками обеспечивается хорошее смешение исходных компонентов.

Рис. 16. Конструктивная схема двухшнекового экструдера: 1 – цилиндр; 2 – шнеки; 3 – электронагреватель; 4 – формующий инструмент; 5 – термопара; 6 – загрузочное окно; 7 – подшипниковый узел; 8 – редуктор; 9 – электродвигатель

Рис. 17. Различные схемы сопряжения шнеков двухшнекового экструдера (а–е)

В случае зацепляющихся шнеков для лучшего смешения предусматривается наличие зазоров зацепления (см. рис. 17, в, г). За счет утечек через боковые и радиальные зазоры зацепления экструдер такой конструкции характеризуется меньшей производительностью. Шнеки с плотным зацеплением (см. рис. 17, д, е) обеспечивают высокую производительность и хорошую самоочистку.

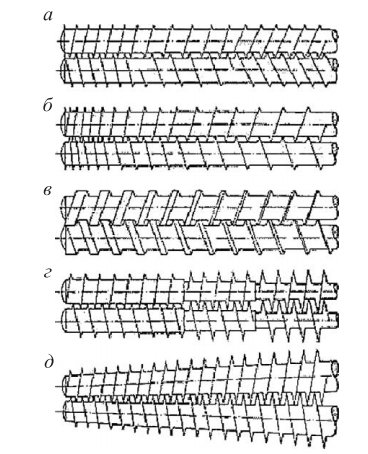

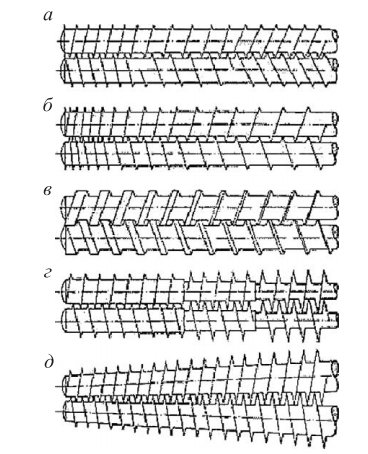

Типовой шнек с многозаходной нарезкой (рис. 18) имеет как преимущества, так и недостатки. Многозаходная нарезка неблагоприятно воздействует на транспортирование твердого полимера и на скорость перемещения расплава.

Рис. 18. Типовой шнек с многозаходной нарезкой

Рис. 19. Шнек с многозаходной нарезкой для улучшения качества плавления

Главное преимущество – положительное влияние на скорость плавления, поэтому имеет смысл расположить многозаходную нарезку только на той части шнека, которая отвечает за плавление полимера (рис. 19).

Для переработки разных полимеров используются шнеки различной конструкции (рис. 20):

- шнеки первого типа (рис. 20, а) имеют три зоны с различным шагом винтовой нарезки. Они хорошо зарекомендовали себя при переработке термочувствительных материалов и обеспечивают хорошее смешение;

- шнеки второго типа (рис. 20, б) в зоне выдавливания имеют меньший шаг винтовой нарезки, что обеспечивает необходимую степень сжатия;

- в шнеках третьего типа (рис. 20, в) степень сжатия обеспечивается увеличением ширины гребня винтового канала;

- в шнеках четвертого и пятого типов (рис. 20, г, д) необходимая степень сжатия достигается за счет уменьшения глубины винтового канала.

Рис. 20. Конструктивные схемы различных шнеков (а–д)

Геометрия шнека должна быть оптимальной для каждого конкретного случая применения экструдера. В экструдерах модульной конструкции шнек и цилиндр состоят из съемных элементов. Конструкция шнека может быть изменена путем изменения порядка установки элементов шнека вдоль оси. Таким образом, может быть получено практически неограниченное число различных геометрий шнека.

Виды самодельных экструдеров

Промышленные модели аппарата в цене начинаются от 45 000 рублей, что не всегда приемлемо для небольших хозяйств и частных подворий. Чтобы приготовить домашнему скоту и птице полноценный и полезный корм, многие фермеры научились собирать устройство самостоятельно. Есть несколько способов, как сделать экструдер своими руками:

- Для больших объемов сырья,

- Из запчастей для сельхозтехники,

- Из пылесоса.

Прежде чем приступать к изготовлению, необходимо найти схемы и чертежи. Они помогут разобраться в тонкостях и нюансах крепления и расположения основных рабочих узлов.

Самодельный экструдер получится не только дешевле. Сделать его можно размером, подходящим под нужды хозяйства, оснастить дополнительными фигурными ножами или несколькими матрицами.

Как выбрать хотэнд?

Стоит отметить, что экструдер – это довольно дорогая деталь. В сборе данная запчасть может обойтись в $80–150. Причем стоимость в розничных российских магазинах не сильно отличается от таковой в Китае. Получается, это один из самых дорогих узлов во всем устройстве печати.

Поэтому многие 3D-мейкеры делают самодельные принтеры. В том числе они самостоятельно собирают экструдер, пользуясь открытыми чертежами в сети. Чтобы собрать узел печати правильно, нужно изначально рассчитать, какие задачи он будет решать. Для этого необходимо оценить несколько параметров будущего принтера:

- Мощность двигателя. Она напрямую зависит от размера сопла. Если 3D-мейкер собирается делать проекты большей детализации, ему потребуется небольшое сопло и мощный двигатель. Иначе пластик может просто застрять.

- Сопло. Как было сказано выше, диаметр отверстия сопла подбирают исходя из поставленных задач.

- Подающий ролик. Это слабое место в принтере. Часто ролик проскальзывает, филамент не поступает. Появляются дефекты печати. Например, ролики для PLA и ABS очень плохо взаимодействуют с нейлоновой нитью.

- Конструкция экструдера. Все компоненты можно скрепить в один узел, напечатав их на 3D-принтере. Или выпилить из фанеры. Оба варианта несложно сделать. Однако монолитная конструкция из пластика будет прочнее, чем коробок из фанеры.

- Тип экструдера. Тут все зависит от опыта печатника и тех задач, которые он будет решать. Считается, что экструдер типа Bowden более точный, но его немного сложнее делать. И в самодельных конструкциях начального уровня его преимущества пропадают. Direct печатает не так точно, но его проще изготовить.

Немного сложнее обстоит дело с hot-end. Здесь можно пойти двумя путями. Первый: купить готовую запчасть в интернете, что также недешево. Второй: сделать его своими руками. Для этого нужно запастись терпением и нужными компонентами. Более подробную инструкцию по сборке хот-энда мы расскажем ближе к концу данного материала.

Внимание! Если вы не хотите делать хот-энд своими руками, можно заказать его на E-bay. Например, модель фирмы E3D. Правда, одна эта деталь обойдется вам в цену нового экструдера в сборке.

Экструдер для больших объемов корма

Данный аппарат состоит из:

- Принимающего бункера,

- Двигателя и привода,

- Рамы,

- Редуктора,

- Манжет,

- Режущего узла,

- Дозирующего шнека с приводом,

- Цилиндра.

Камера прессующего узла — цилиндр, в который вставлен нагнетающий шнек. Разделяется шнек на три части: начальную, среднюю и выводную. Для большей прочности каждую из них закрепляют при помощи шпильки с левой резьбой. Узел закрывают корпусом из стального листа.

Раму сваривают из уголка или отрезов трубы. Размеры зависят от планируемых объемов перерабатываемого сырья и длины цилиндра. Прессующий узел устанавливается на раму, и крепится несколькими болтами. Далее приступают к изготовлению приемного бункера. Обычно его сваривают из стальных листов, а в нижней части делают отверстие, под которое ставят лоток. Через него сырьё поступает из приемника в шнек нагнетателя. Для перемещения зерна в нижней части корпуса делают продольные выемки. В конце шнекового отдела устанавливается режущий узел для регулирования размера гранул. В него входят:

Прижатие ножей к матрице осуществляет пружина, а вращение вала происходит при помощи привода и поводка. Готовый продукт выходит через отверстия в матрице, и обрезается ножами по заданным параметрам.

Экструдер для кормов обрабатывает зерно только при высоких температурах, создаваемых работой двигателя и редуктора.

С валом и носовым корпусом они соединяются цепным приводом, и крепятся к раме. Для безопасности электрический узел можно также закрыть стальными манжетами. Регулирование температуры осуществляется изменением положения матрицы, а контроль — термометром. Устанавливают его рядом с режущим элементом.

Системы темперирования экструдеров

По способу поддержания температуры в цилиндре различают экструдеры с паровым, масляным и электрическим обогревом; с водяным и воздушным охлаждением.

Для предотвращения преждевременной пластификации гранулята и налипания его на стенки загрузочной воронки и шнека зона загрузки экструдера снабжается охлаждающей «рубашкой». В качестве теплоносителя используется либо деминерализованная вода, либо масло (применяется в экструдерах, предназначенных, например, для переработки полиамидов или сополимеров этилена и винилового спирта, когда требуется поддерживать температуру загрузочной зоны более 100 °С). Поддержание температуры в загрузочной зоне на заданном уровне обеспечивает стабильность процесса подачи и дальнейшей переработки полимеров.

Для охлаждения масла в системе смазки привода экструдера используется деминерализованная вода.

При переработке полимеров наиболее часто используются экструдеры с электрообогревом, разделенным по длине экструдера на несколько (5−10) независимых друг от друга температурных зон с индивидуальной термоизоляцией. Обычно для нагрева цилиндра экструдера используют электрические нагреватели – контактные или инфракрасные. Контактные электронагреватели могут быть патронного или ленточного типа. Индивидуально заданные для каждой зоны нагрева температурные режимы автоматически контролируются термоэлектрическими преобразователями и регистрируются приборами со световой или звуковой сигнализацией при понижении ниже нижнего и повышении выше верхнего заданного предела.

В экструдере два основных источника энергии – механическая энергия вращающегося шнека, превращенная в тепло, и

тепло от нагревателей, причем около 80−90 % общей теплоты обеспечивается вращающимся шнеком. Высокая температура при перегреве расплава в зоне плавления может вызвать термическую деструкцию полимера. Зоны нагрева в экструдерах, как правило, имеют дополнительную функцию принудительного охлаждения, которое необходимо из-за саморазогрева полимеров под действием сдвиговых деформаций в расплавляемом материале, продвигаемом в переднюю часть цилиндра при вращении шнека. Эту функцию выполняют либо воздушные вентиляторы, либо водоохлаждаемые «рубашки» цилиндра.

В систему водяного темперирования входят: насос, теплообменник-охладитель, расширительная емкость, фильтр в контуре умягченной воды, фильтр на трубопроводе подачи охлаждающей воды в теплообменник-охладитель, контрольно-измерительные приборы, подающий и обратный трубопроводы умягченной воды с электромагнитными клапанами для каждой обогреваемой зоны экструдера. Умягченная вода циркулирует по замкнутому контуру (зона экструдера – фильтр – теплообменник-охладитель – насос – зона экструдера). Для подпитки контура умягченной водой служит расширительная емкость. Охлаждение умягченной воды после экструдера производится в теплообменнике-охладителе, в который летом подается вода охлажденная, зимой – вода речная фильтрованная.

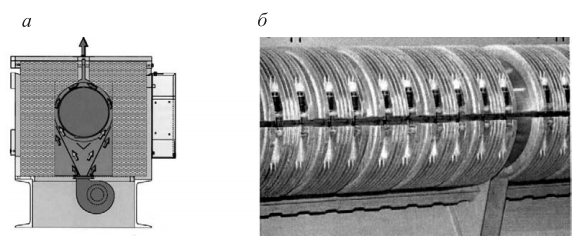

В экструдерах нового типа серий Е10 и Е11 фирмы Oerlikon Ваrmag зоны нагрева могут быть оснащены охлаждающими вентиляторами, что в сочетании с ленточными алюминиевыми нагревателями обеспечивает поддержание температуры расплава высоковязкого ПЭТ или ПА на заданном уровне даже при максимальной производительности экструдера (рис. 39).

Рис. 39. Воздушное охлаждение (а) и ленточные нагреватели (б) экструдера

Экструдер из запчастей сельхозмашин

Чтобы сделать этот аппарат, необходимо иметь:

- Электрический двигатель,

- Шестеренки от тракторной коробки передач,

- Шток, диаметров 5 мм, от гидравлического цилиндра,

- Проволока, толщиной 8 мм,

- Листовой металл.

Для изготовления цилиндра несколько шестеренок свариваются между собой. В результате должен получиться шнек, диаметром около 6,25 см. Далее на него накручивается переменным шагом проволока. Ширина шага постепенно уменьшается с 2,4 см до 2 см. Все элементы свариваются, а шов зачищается шлифовальной машинкой.

Следующий этап: вытачивание букс на токарном станке. Одну делают для шнека, вторую под редукторный вал. Когда элементы готовы, сваркой детали скрепляют в следующей последовательности: вал, буксы, подшипник, шнек. На последний при помощи фильеры крепят головку экструдера.

Сборку кормового экструдера начинают со сварки рамы, на которую крепят мотор. Его соединяют с рабочим узлом и пусковым элементом при помощи цепного привода. Сверху ставят бункер для загрузки: это может быть как ведро, так и сваренный из железа ящик. На противоположном конце устанавливается форма для сжатия обработанной массы. Проходя через фильеру, зерно продавливается через отверстия и поступает в дозатор.

Работает экструдер зерновой по принципу мясорубки, а размер гранул зависит от формы и размера отверстий в фильере.

Экструдер из старого пылесоса

Для изготовления понадобятся:

- Корпус и двигатель от пылесоса,

- Лист фанеры,

- Заготовка из стали для ножей,

- Металлический диск,

- Деревянные штифты,

- Крепежи и втулки.

Данный аппарат не отличается большой мощностью, поэтому чаще всего его используют для приготовления комбикорма небольшому поголовью птицы, кроликов, поросят или малого рогатого скота.

Как сделать экструдер зерновой: из листа фанеры вырезается квадрат — основание со стороной в 30 см. На него устанавливается мотор так, чтобы вал оказался ниже основания на 4 см. Для изготовления ножей используют сталь марки СТЗ или выше, или же вытачивают из автомобильных держателей. Толщина ножа не должна быть менее 1,5 мм, а длина и ширина не менее 20*1,5 см. Затачивают нож по направлению вращающейся оси. Для большей эффективности заготовке придают форму пропеллера или меняют угол кромки углов.

Для крепления режущего элементы на оси мотора просверливают отверстие, а в роли крепежного элемента выступает обычная втулка. Рабочую камеру изготавливают из металлического листа. Размеры емкости: 70*6 см. Лист изгибают в форме цилиндра, а верхнюю и нижнюю часть отгибают наружу. Должны образоваться фланцы шириной в 1 см. Нужны они для крепления камеры и удержания сита. По низу цилиндра устанавливается три штифта.

Размер ячеек сита определяет размер готовых гранул. Самое мелкое используется для получения кормовой муки. Над рабочей камерой приваривается принимающий бункер с заслонок. С ее помощью можно регулировать объемы подаваемого сырья.

Filabot Original

Вы можете сделать пластиковую нить для 3D-принтера, но для этого вам нужно сделать собственный экструдер. Как это сделать, мы расскажем чуть позже. Также проще всего купить готовые портативные и мобильные устройства, например Filabot Original. Эта машина для изготовления нитей для 3D-принтера может изготавливать пластиковую нить диаметром 1,75 мм или 3 мм. Оборудование работает с самыми разными пластиками: ABS, PLA и HIPS.

Устройство работает с пластиковыми гранулами, что позволяет держать температуру под контролем. Есть фильтр для предотвращения попадания загрязнений. Универсальной мощности достаточно для домашнего использования. Для получения разного цвета нити используются красители. Выбор этого оборудования обусловлен его высокой производительностью: на получение одного килограмма пряжи уходит около 5 часов.

Рекомендации по эксплуатации

Экструдер зерновой устанавливается на ровную плоскую поверхность. Желательно использовать аппарат в помещении с невысокой влажностью и хорошей вентиляцией. Подается зерно равномерно и постоянно, иначе отсек с прессом будет перегружен. Для регулировки размера готовых гранул меняют сито или затягивают болт матрицы.

Завершают работу постепенным сокращением оборотов. После каждого использования аппарат необходимо разобрать и промыть, чтобы избежать забивания рабочих и режущих узлов частичками засохшего корма.

Как сделать экструдер для кормов своими руками

Жизнь фермера полна забот, об этом многим известно. Облегчить тяжелый труд можно с помощью современной техники либо станков. Кормовой экструдер предназначен для приготовления кормов домашним животным разного качества и в разных количествах. Но далеко не каждый может приобрести его для хозяйства из-за значительной стоимости. Экструдер для кормов, сделанный своими руками, позволит существенно сократить затраты, получив отличного помощника по хозяйству.

Можно ли сделать такой агрегат собственными руками? Давайте попробуем разобраться.

Экструдер Лаймана

Это устройство уникально тем, что одним из первых было использовано для производства пластиковых стержней. Примечательно, что дизайн оборудования получил главный приз на конкурсе Desktop Factory Competition, который проводился в 2013 году. Из-за предельной простоты конструкции само оборудование оказалось самым дешевым по сравнению с другими аналогами. Еще один интересный факт — все инструкции общедоступны. Вы можете скачать чертежи и создать экструдер для создания нитей для домашнего 3D-принтера.

Источники

- https://PrinterProfi.ru/3d/ekstruder-dlya-printera-svoimi-rukami.html

- https://SdelaySam-SvoimiRukami.ru/6399-kak-nedorogo-iz-dostupnyh-komponentov-sdelat-jekstruder-prutka-dlja-3d-printera.html

- https://FB.ru/article/339887/plastikovaya-nit-dlya-d-printera-oborudovanie-dlya-proizvodstva-sozdanie-nitey-dlya-d-printerov-svoimi-rukami

- https://polymernagrev.ru/nagrev-v-proizvodstve/samodelnyy-ekstruder-formovaniya-niti-dlya-3d-printera/

[свернуть]

Для чего нужен экструдер

С помощью подобного агрегата можно перерабатывать зерно на корм для животных с высокой усвояемостью. Любое зерно, даже не первой свежести, поддается переработке в экструдере под давлением (не больше 60 атмосфер) и воздействием высоких температур (до 1600 градусов). На выходе получают продукцию, напоминающую палочки или жгутики с диаметром около 3-х сантиметров. Мощность может быть разной, в зависимости от желаемого количества конечной продукции. Небольшому хозяйству вполне хватит производительности 20-40 кг/час, а для больших ферм — аппарата, способного переработать 1-1,5т/час.

Конечно, можно готовить корм и своими руками, запаривать или проваривать зерно, добавляя в него разные компоненты. Но его качество будет совсем другим, а животным понадобится больше времени для того, чтобы переварить. Нужно потратить много времени, производство будет давать много отходов. Всех этих проблем можно избежать, пользуясь кормовым экструдером.

Купить такое приспособление, даже побывавшее в пользовании, далеко не всем под силу из-за немалой стоимости. Многими подключается фантазия, смекалка, собственные умелые руки — и начинается творчество. Некоторым умельцам удается собрать своими руками хорошие образцы бытового экструдера. Каждый хозяин может попробовать смастерить его, главное — ознакомиться с устройством и не бояться экспериментировать.

Следующий шаг: Список материалов

Шаг 1: Список материалов

Все перечисленное здесь, за исключением электроники, можно приобрести в местном хозяйственном магазине.

Материалы:

- 1x двигатель стеклоочистителя

- 1x сверло (диаметр = 16 мм; длина = 460 мм)

- 1x ПИД-регулятор температуры — версия 12 В постоянного тока

- 1x SSR-25DA 3-32VDC / 24-380VAC / 25A твердотельное реле

- 1x термопара типа К

!!! Иногда ПИД-регулятор идет в комплекте с ТТР и термопарой типа К !!!

- 1x 20A контроллер мотора

- 1x 12V, 240W + блок питания

- 1x кольцевой нагреватель Micanite (200 Вт, 25 мм x 30 мм)

- 2x вентилятора (80мм), 12В

- 1x 19 мм (3/4 дюйма) Ниппель — длина 18 см

- 1x удлинитель для водопроводного крана — резьба 19 мм — длина 50 мм, диаметр 27 мм (одна внутренняя резьба и одна внешняя резьба)

- 1x штекер 13 мм

- 1x фильтр для установки на смеситель — диаметр 13 мм

- 3x стальной уголок

- 1x Упорный шарикоподшипник — точно устанавливается на вал шнека.

- 2x резьбовых стержня 10 мм

- 1x изоляция

- Лента из ПТФЭ

- Термостойкая лента

- 3 кулисных переключателя (ранее «ракета

- 1x деревянная доска 100см х 10см х 2см

- Несколько винтов и гаек

- 2 паза (1 для шнека и 1 для гаек коленчатого вала)

- Нитки (двух цветов)

Инструменты:

- Мульти инструмент

- Пила

- Молоток

- Дрель

Шаг 2: опорная плита

Возьмите кусок дерева и отрежьте два куска длиной 15 см. Они будут поддерживать двигатель и цилиндр экструдера.

Шаг 3: Крепление двигателя

Поместите электродвигатель стеклоочистителя на опору электродвигателя и поместите его где-нибудь на конце опорной плиты. См. Технический чертеж для цитаты.

Используйте стальные уголки, чтобы прикрепить его к опорной плите.

Мотор имеет только один резьбовой вал. Для установки муфты на двигатель можно взять шестигранную гайку внешним диаметром 13 мм и надеть ее на вал. Когда вал вращается и муфта подсоединена, гайку можно ослабить. Чтобы этого избежать, просто просверлите отверстие между прикрепленной гайкой и валом двигателя и вставьте стальной болт толщиной 2 мм. Это предотвращает раскрытие гайки. См. Изображение выше.

Шаг 4: Крепление шнека

Просверлите два отверстия в другой деревянной доске, чтобы фланцы можно было прикрепить слева и справа от доски. Просверлите еще одно отверстие диаметром 1/2 дюйма для сверла.

Оба контура требуют, чтобы их центральные отверстия были выровнены друг с другом, чтобы ось шнека / муфты / вала могла свободно вращаться.

Закрепите фланцы двумя кусками стержня с резьбой 10 мм. Штанги должны быть достаточно длинными, чтобы их можно было навинтить на шнек, предотвращающий отдачу. Достаточно 10 см. Позже их можно обрезать до нужного размера.

Шаг 5: Защита от отдачи шнека

Когда шнек вращается и извлекает гранулы, создается большое давление. В худшем случае это может повредить привод шнека внутри двигателя стеклоочистителя. Для решения этой проблемы нам нужна защита от отдачи. Это просто делается с помощью прочного стального уголка и упорного шарикоподшипника. Эти шариковые подшипники могут выдерживать большое усилие, приложенное к ним.

Работает это так: шнек отталкивается за счет «обратного» вращения. Благодаря своей конусности вал винта прижимается к осевому шарикоподшипнику, который, в свою очередь, прижимается к стальному уголку. Муфта между шнеком и двигателем всегда должна иметь небольшой люфт. Следовательно, к валу двигателя не прилагается никакая сила.

Теперь расположите стальной уголок со стержнями, вставленными в сторону от опоры ствола, так, чтобы стержень шнека выступал примерно на 3-4 см.

Размер частей может отличаться от того, к чему у вас есть доступ. Поэтому точное измерение может вам не сильно помочь, но изображения должны дать вам представление о том, как это должно быть связано.

Шаг 6: ствол и шнек

Сундук:

- Разгладьте концы и стыки трубы, чтобы шнек мог свободно вращаться.

- Перед тем, как просверлить отверстие в трубе, плотно навинтите ее на фланец, отметьте верхнюю часть и снова снимите ствол.

- Возьмите мультитул и вырежьте отмеченный участок на конце трубки, куда должны идти гранулы. Оберните этот конец трубки лентой из ПТФЭ. Это необходимо для предотвращения поворота трубы при движении шнеков. Помните, что двигатель очень мощный, и если есть некоторое трение между шнеком и гранулой, трубка легко поворачивается еще на 4-5 мм, даже если она была зафиксирована гаечным ключом.

- Фланцы и фитинги не имеют резьбы для идеального угла 90 °. Следовательно, чок / ствол может стоять под косым углом. Чтобы решить эту проблему, возьмите несколько шайб и при необходимости поместите их под фланец.

- Возьмите кусок дерева квадратного сечения и просверлите продольное отверстие для трубы. Теперь просверлите еще одно отверстие перпендикулярно «каналу трубки», чтобы бутылка плотно прилегала. Теперь просто разрежьте блок пополам для облегчения сборки / разборки.

Жизни:

- Шнек может быть слишком длинным, поэтому вам нужно отрезать биту с помощью угловой шлифовальной машины.

- Сопло шнека должно доходить до нагревателя. См. Изображения выше.

Шаг 7: Соединение шнека с двигателем

Возьмите квадратный кусок стали толщиной 5 см, который входит в торцы розеток (длина края около 12 мм).

Наденьте втулку на шнек и закрепите двигатель на опоре двигателя.

Рукав теперь должен плотно прилегать к центру.

Как вариант, можно использовать свечу вместо двух розеток. Однако для этого необходимо отрегулировать расстояние между опорой двигателя и опорой шнека / цилиндра.

Шаг 8: насадка

Диаметр сопла:

В зависимости от разрезаемого материала диаметр отверстия в сопле будет варьироваться, и поиск подходящего размера является процессом проб и ошибок. По моему опыту, для гранул АБС / ПК с температурой плавления 240-280 ° С подходит отверстие 1,5 мм.

Пластина переключателя:

Возьмите фильтр, установленный на кране, и при необходимости обрежьте его до диаметра 13 мм. Он будет действовать как отбойная пластина. Эти распылительные пластины смешивают расплавленный пластик и улавливают грязь (чего, конечно, не должно быть), и в конечном итоге в процессе плавления могут образовываться маленькие пузырьки, которые помогают сгладить проталкивание пластика через сопло.

Возьмите шайбу, поместите ее в торцевую крышку и поместите пластину переключателя сверху.

Шаг 9: Кольцевой нагреватель и датчик температуры (термопара типа K)

Просверлите отверстие диаметром 2 мм рядом с удлинителем крана термопары.

Зачистите провод термопары до желаемой длины. Должно быть то, что нужно.

Наденьте кольцевой нагреватель на удлинитель смесителя. Он должен быть расположен в конце пристройки.

Затем возьмите ленту из ПТФЭ и оберните ею резьбу удлинителя смесителя. Это предотвращает проталкивание расплавленного пластика через резьбу.

Закрепите термопару термостойкой лентой.

Затем наденьте насадку из предыдущего шага.

Затем возьмите кусок алюминиевой трубки длиной 10 см и диаметром около 1 см и поместите его перед носиком, используя жесткую проволоку. Это придает филаменту красивый скрученный вид при охлаждении.

Теперь оберните изоляцию вокруг обогревателя, чтобы патрубок закрылся.

Шаг 10: охлаждение

Передняя часть инжектора и двигатель нуждаются в некотором охлаждении.

Когда нить выходит из сопла, она все еще остается очень теплой и мягкой. Охлаждение очень важно, чтобы он не растягивался слишком сильно из-за перегрузок, возникающих при падении. Чем холоднее вы получите, тем лучше вы сможете позже проверить диаметр нити.

Шаг 11: Электроника

Теперь, когда большинство механических частей установлено и готово, пришло время установить электронику.

Но сначала возьмите кусок дерева для передней панели, поместите 3 переключателя, PID и потенциометр контроллера мотора и приклейте их горячим клеем.

Подключите кабель питания с помощью тумблера / t к источнику питания (порты L, N и заземление).

Подключите ПИД-регулятор температуры с переключателями к источнику питания.

Подключите порты 12 В твердотельного реле к ПИД-контроллеру (порты 6 и 8). Подключите порт 1 твердотельного реле к порту 220 В (порт L) источника питания. Подключите порт 2 SSR к одному из портов кольцевого нагревателя. Другой свободный порт кольцевого нагревателя миканита подключен к порту N источника питания.

Что на самом деле делает SSR ??

Кольцевой нагреватель рассчитан на 220 В, а ПИД-регулятор работает только от 12 В. Следовательно, SSR подключает ПИД-регулятор 12 В к нагревателю 220 В. ПИД включает и выключает SSR по мере необходимости. При его включении 220 В подключается к ТЭНу суппорта и нагревается. Если реле выключено, резисторы шлейфа не подключены к 220В и, следовательно, отключены. Идея состоит в том, чтобы управлять устройством высокой мощности (нагревателем) с помощью устройства малой мощности (PID).

Контроллер мотора

Подключите контроллер мотора с переключателем к источнику питания. Затем подключите мотор к контроллеру мотора. Используйте распиновку, чтобы установить вторую скорость двигателя. Распиновка различается от модели к модели, и сначала вам нужно выяснить, какие контакты предназначены для какой настройки скорости. Два вентилятора подключаются к одним и тем же портам двигателя к контроллеру двигателя.

Как устроен агрегат

Экструдер составлен из таких элементов:

- рамного основания, к которому крепится вся установка;

- привода;

- бункера для погрузки зерна;

- шнек-дозатора и привода к нему;

- нагнетающего шнека;

- цилиндра;

- приемной камеры;

- отрезного ножа;

- центра управления/контролера;

- двигателя;

- редуктора;

- манжеты;

- ремня;

- шайбы;

- гайки;

- регулировочного ключа.

Основная работа выполняется прессующим узлом. Он собирается из нагнетающего шнека, который вставляется внутрь сборного цилиндра. С помощью матрицы с отрезным ножом полученная масса обретает вид палочек либо жгутиков.

Нагнетающий шнек состоит из трех ступеней:

- входной части;

- средней части;

- выходного шнека;

- разогревающих шайб.

Все компоненты устанавливают на шпильке с левой резьбой. Деталь закрывается корпусом из металла. Шпонки передают вращение от главного вала до составного шнека. Всю конструкцию прикрепляют до несущей рамы, используя мощные болты. В корпусе есть окно с прикрепленным лотком.

Внутри самого корпуса есть несколько продольных пазов, перемещающих компоненты по оси шнека. Около выхода размещен регулировщик гранул. В его состав входят:

- носовой корпус;

- матрица (диск), что регулирует процесс с рукояткой;

- валик и нож, которые к матрице прижимает пружина.

Вращение валу с ножом — через поводок с пальцами. Готовые экструдаты выходят через носовой корпус и диск регулировки по отверстиям. Диск закрепляется в одном положении болтом, при изменении положения будет меняться температура и уровень давления в аппарате. Отслеживать температуру позволяет термопара, помещенная на корпус.

Работает от электросети, но появляются новые модели, работающие на жидком топливе. Разогрев происходит постепенно. На первом этапе, пока экструдер разогревается, в него загружается жмых либо мука. Зерно подают только тогда, когда система хорошо разогреется, оно разрывается и преобразовывается в палочки только при высоких температурах и сильном давлении.

Можно ли самостоятельно сделать экструдер?

Своими руками можно сделать много полезных вещей, имея в хозяйстве набор инструментов и нужные детали. Множество чертежей можно найти в интернете или ознакомившись с инструкциями до заводских станков. В самостоятельном создании агрегата не обойтись без:

- электродвигателя (к примеру, 2.2 кВт, 300об/мин);

- шестеренки от коробки трактора;

- штока от гидроцилиндра (диаметр 50 мм);

- проволоки (8 мм) либо пружины;

- токарного и сварочного станков.

После подготовки инструментов и заготовок переходят непосредственно к процессу изготовления агрегата.

- Для получения цилиндра шнека две шестеренки сваривают между собой. Получается деталь, диаметр которой 62,5 мм.

- Чтобы изготовить шнек на шток гидроцилиндра накручивают проволоку в три шара, каждый шар должен быть более узким от предыдущего. Мотайте так, как удобно. Наличие пружины существенно упрощает задачу.

- Все компоненты следует обварить. Если шов неравный, нужно подровнять, используя болгарку.

- Выточить пару букс на токарном станке (редукторный вал и шнек).

- Сваркой соединить буксы, вал и шнек в одно целое, не пропуская упорный подшипник между ними.

- Опытный токарь может помочь вам сделать качественные детали за короткий срок.

- Головка экструдера закрепляется на шнеке. Ее регулировка будет осуществляться с помощью фильеры, к которой приварены трубы.

- Шнек прячется в стальном корпусе, его делают отдельно.

- Далее приступают к сборке всего агрегата. На раме закрепляется двигатель, он соединяется ремнями с пусковой частью и экструдерной. Наверху — бункер для загрузки зерна. Далее — загрузочная часть, в которую зерно поступает после прохождения бункера до перехода в трехэтапную систему подачи, промежутка, пресса.

- Фильера должна по максимуму сжать зерновую массу и выдать полученный продукт в носовой дозатор.

Кормовой экструдер, сделанный своими руками, может работать без остановки на протяжении длительного времени, не потребляя слишком много электричества. Принцип действия напоминает обычную мясорубку, только в конечном итоге можно получить не фарш, а более твердые палочки. Размер готовых комбикормов зависит от того, насколько большие фильерные отверстия.

Несколько полезных рекомендаций

Самодельный аппарат тщательно проверить и поддать испытаниям перед пользованием.

- Сначала нужно проверить надежность всех соединений и крепежей.

- Агрегат необходимо установить на ровной поверхности, любые перепады нарушат работу экструдера.

- Подключите к электросети и дайте системе прогреться. В это время можно пропускать через пресс небольшое количество муки или подсолнечного жмыха, наблюдая за формой выходящей массы — так можно понять, достаточно ли прогрелась система.

- Далее — подача зерна. Она должна быть постоянной, чтобы исключить холостой ход аппарата. Зерно следует засыпать без излишка, иначе могут возникнуть заторы.

- На выходе регулируется фракция выходящего продукта постепенным закручиванием болта и сокращением зазора фильерной части.

- После завершения переработки следует очистить внутреннюю часть механизма. Используйте для этой цели ту же муку или жмых — они впитают остатки зерна и масла.

- Чтобы механизм быстрее остывал, очистку проводите на минимальных оборотах. Разборка должна проводиться только в перчатках для исключения получения ожогов.

Экструдер, сделан своими руками, может переработать не более 40кг зерна за час. Для небольшого хозяйства этого вполне достаточно. Корма, приготовленные путем механической обработки, — полноценное питание домашних питомцев, сокращение расходов на покупку кормов и времени на их приготовление.