Ручной сварочный инструмент — экструдер — сегодня уже не является чем-то необычным, сверхъестественным. Благодаря современным технологиям появилась возможность создавать подобный инструмент своими руками.

Экструдер предназначен для выполнения неразъемных соединений различных пластмассовых изделий, которые осуществляются посредством подачи расплавленной массы материала в разогретую ванну, формирующуюся кромками свариваемых образцов.

Применяют данный инструмент для производства емкостей, листовых изделий, устранения повреждений на пластмассовых конструкциях, к примеру, пайка автомобильных бамперов, сделанных из пластмассы.

Слабых мест экструдер не имеет, он отличается продолжительным сроком службы, прост в эксплуатации. Предприимчивые люди приобретают полуфабрикаты из пластмассы и с помощью данного инструмента изготавливают неповторимые конструкции. Одним из подобных проектов можно о. В качестве основания для нее был использован понтон.

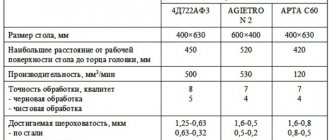

Технические характеристики экструдеров РСЭ-1 и РСЭ-3

| Модель экструдера | Габариты | Масса, кг | Присадочный материал | Толщина соединяемых листов, см | Ширина шва | Емкость загрузочного бункера, кг | Питание | Мощность нагревательного механизма |

| РСЭ-1 | 580\300\200 | 6 | ПЭ,ПП (гранулы, дроблёнка-вторичка) | до 3 | зависит от диаметра сопла | 0.35 кг | 220 В. | 2 000 Вт |

| РСЭ-3 | 520\200\200 | 6.6 | Пруток круглый, сечение — 4 мм | до 2 | Зависит от диаметра сопла, 3—12 мм | — | 220 V, 50 Гц | 2 000 Вт |

Виды насадок для сварки пластиков

Насадки для сварки отличаются по типу шва, который будет производиться при изготовлении изделия. Шов может быть стыковой, угловой (наружный и внутренний). В зависимости от типа шва сварщик выбирает оптимальное сечение сварочного прутка, которое он будет использовать. Пруток может быть круглый, овальный, треугольный, плоский. Соответственно и насадки для сварки будут для круглого прутка, для треугольного прутка или плоскощелевая. Эти насадки можно считать насадками быстрой сварки, помимо них есть еще насадки переходники, которые используют для перехода к насадками быстрой сварки.

Насадки для сварки листового полипропилена экструдерами, также отличаются по типу швов и прутков, которые будут использоваться в работе.

Экструдер для сварки своими руками

Подобная идея возникла более чем 60 лет назад, поэтому до сегодняшнего дня она подверглась множествам различных изменений и стала практически идеальной. Появилось огромное количество механизмов, которые отличаются техникой воздействия, но практически однообразных в плане получаемых конструкций.

Как нагревается основа предполагаемой детали? Все достаточно просто: в результате механических процедур вырабатывается тепловая энергия, способствующая дополнительному нагреванию пластика. Не исключены тепловые воздействия извне. В данном случае процесс зависит в большей степени от первоначальной структуры экструдера.

Ручной сварочный экструдер: принцип работы

Экструдер не является сложным инструментом в управлении, существует три варианта исполнения:

- холодная формовка;

- горячая экструзия;

- обработка тепловая.

Горячая формовка сегодня является самой востребованной технологией. Процедура осуществляется с высокой скоростью и под максимальным давлением. Для ее реализации используется шнековый экструдер, основным элементом конструкции которого является шнек особенной формы. Процедура формовки в данном случае выполняется на выходе. Сырьевой материал вместе с используемыми добавочными элементами помещается в специальную камеру.

Заводские аппараты имеют возможность обустройства специальными устройствами, от которых зависит смешивание, перемещение сырьевых компонентов.

Производство

Как сделать своими руками ручной сварочный экструдер для соединения изделий из полипропилена? Процедура сборки подобного инструмента не представляет особых трудностей, как может показаться на первый взгляд. Собрать его под силу любому желающему.

Изготовление экструдера — это достаточно увлекательный процесс, напрямую зависящий от предназначения, формы аппарата.

Чем может отличаться самодельный экструдер от заводского:

- сборкой элементов конструкции;

- числом рабочих камер;

- присутствием дополнительных систем.

Неизменной остается цилиндрическая форма инструмента. Сегодня она считается наиболее технологичной, поэтому остается без изменений.

Принцип действия

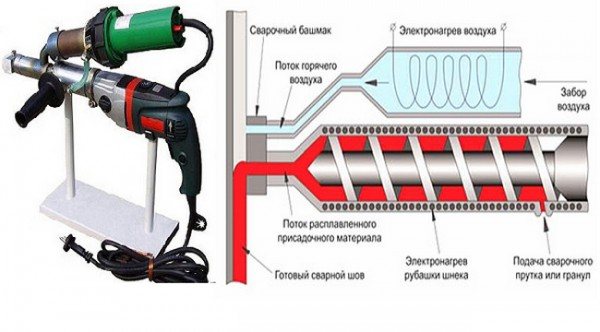

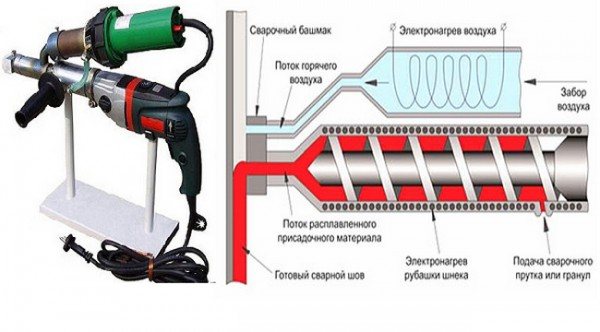

Ручной экструдер для сварки пластика является термомеханическим устройством, которое вначале осуществляет нагрев пластика до состояния вязкости, а затем выдавливает размягченную массу в зону сварки изделий.

Перед началом сварки устройство необходимо заправить присадочным прутком, который должен быть изготовлен из того же материала, что и соединяемые изделия. Присадочный пруток пропускается через отверстие приемной втулки, расположенной на верхней панели устройства. При этом свободный конец прутка должен попасть в зону действия шнека. Вместо прутка могут использоваться специально предназначенные для этого полимерные гранулы.

Сварка экструдером осуществляется следующим способом:

- При включении в электросеть начинается разогрев присадочного прутка или гранул, который происходит под действием струи горячего воздуха.

- Через некоторое время, определяемое датчиком аппарата, происходит подача разогретого прутка в зону, где происходит его размельчение.

- Вращающийся шнек раздробляет пластик, из которого изготовлен пруток.

- Полученная масса, перемещаясь по своему пути, попадает в зону плавления.

- Под действием давления, осуществляемого движениями шнека, гомогенизированная масса поступает через сопло в зону сварки, и с прижимом выдавливается в виде полосы на соединяемые детали. Ширина полосы зависит от формы сопла.

- Происходит медленное остывание полученного соединения.

Сварка пластика экструдером предусматривает возможность выставления необходимой температуры, которая зависит от температуры, при которой происходит плавление данного вида материала. Чтобы исключить прилипание остатков присадочного материала в сварочной камере, терморегулятор отключает нагрев, пока еще продолжается вращение шнека.

Технологические отличия

Необходимо еще осветить несколько достаточно важных моментов, в частности это касается процедуры прохождения сухой экструзии, которая напрямую зависит от тепловой энергии, выделяемой самим аппаратом, образующейся в процессе работы. Также остается возможность привлечения к процессу пара, для которого есть в наличии индивидуальная камера. Пар необходим для увеличения износоустойчивости оборудования. Технология отличается высокой скоростью выполнения работ, процедура осуществляется всего лишь на протяжении 30 секунд. Аппарат для сварки пластика за такой короткий промежуток времени успевает выполнить с сырьем следующие операции:

- измельчение;

- обезвоживание;

- смешение;

- обеззараживание;

- стабилизация;

- увеличение объема.

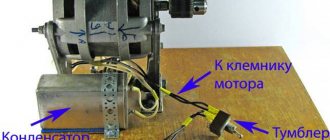

Для самостоятельного изготовления ручного экструдера в домашних условиях нужно приобрести определенный перечень деталей:

- шнек необходимой формы;

- электродвигатель;

- корпус для устройства;

- емкость подачи;

- емкость выходная;

- камера вакуумная.

Чтобы сделать в бытовых условиях инструмент для сварки пластиковых изделий своими руками, достаточно понять процедуру создания экструдера, его рабочий принцип.

Виды аппаратов

Экструдер для сварки пластика может иметь разные виды исполнения. Первый из них называется шнековым. При этом присадочный пруток или гранулы размещаются в специальном отделении, где под воздействием высокой температуры превращаются в однородную массу, пригодную к началу использования.

Существует экструдер для сварки без шнекового типа, называемого плунжерным. Разница заключается в том, что присадочный пруток нагревается с помощью электронагревателя непосредственно вокруг места будущего соединения. Тыльная твердая часть прутка действует как поршень для продвижения вязкой массы. Также имеется комбинированный вид устройств.

Комплектация и вес

Эти характеристики могут быть важными аргументами при подборе аппарата, так как если предстоит большой объем работ, то чем легче экструдер и чем качественнее система управления процессом сварки, тем проще будет с ним работать.

Немалую роль играет и наличие в комплекте аппарата сменных сварочных башмаков. Как правило, самые дешевые экструдеры российского производства поставляются без каких-либо насадок, китайские – с 1-2 насадками, дорогие европейские могут поставляться с большим комплектом.

Как сделать экструдер для пластика своими руками — Металлы, оборудование, инструкции

Развитие технического прогресса привело к появлению различных технологий, которые позволяют производить изделия, отличающиеся улучшенными эксплуатационными характеристиками.

Одной из востребованных в настоящий момент является экструзия.

Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают разнообразные детали, а также производят различную профильную продукцию.

Сама технология состоит в приготовлении сплава из полимерных материалов с последующим его продавливанием через специальные насадки, которые придают ему определенную форму. Основным элементом линии по производству изделий из пластика является экструдер.

Принцип действия и конструкция

Следует сказать, что экструзия является далеко не новой технологией. Ее история насчитывает более шести десятилетий. За это время было создано большое количество конструкций машин, с помощью которых обеспечивается ее реализация. Принцип действия этого прибора базируется на сути самого технологического процесса.

Технологический процесс экструзии является сложным физико-химическим процессом, на который оказывают воздействие механические усилия в условиях высокой температуры и влаги. Нагрев продуктов переработки происходит благодаря тому, что возникающая при борьбе с внутренним трением, а также при пластических деформациях механическая энергия превращается в тепло.

В процессе экструзионной обработки существует несколько сменных параметров. К числу наиболее важных следует отнести:

- состав сырья;

- влажность;

- его природа.

При протекании экструзионного технологического процесса может происходить изменение:

- температуры материала;

- давления;

- интенсивности и длительности воздействия на исходное сырье.

Принцип работы экструдера

Само по себе такое оборудование представляет электромеханическое устройство, основным предназначением которого является осуществление процесса формовки профильных деталей из пластика или его полуфабрикатов. В своем составе общее устройство экструдера для пластика содержит следующие компоненты:

- корпус системы нагрева полимерных материалов. В качестве основного источника тепловой энергии при осуществлении этого технологического процесса могут выступать обычные резистивные или индукционные системы. При использовании последних возникновение высоких температур происходит за счёт наведения на корпус высокочастотных индукционных токов Фуко;

- узел нагрузки. Через этот элемент в полость корпуса различными способами поступает исходное сырье;

- рабочий орган. Он создает в оборудовании необходимое давление, благодаря которому обеспечивается перемещение сырья непосредственно от узла загрузки до насадок, которые формуют из полимерных материалов готовые изделия. При использовании экструдера применяются разнообразные физические принципы, поскольку это устройство может иметь разные варианты исполнения — шнековый, дисковый, поршневый. В настоящий момент чаще других применяются шнековые экструдеры;

- экструзионная головка. По-другому специалисты называют ее фильерой. Именно она обеспечивает форму изделий, которая получается по завершении технологического процесса;

- механический привод. В этом оборудовании он представлен двигателем и редукторной системой. Благодаря ему обеспечивается создание и передача необходимого усилия на рабочий орган;

- система контроля и управления. Благодаря ей обеспечивается поддержание необходимого технологического режима.

В качестве исходного материала обычно выступают гранулы и порошок. Они загружаются в оборудование, а далее под действием рабочего органа происходит их перемещение в рабочую зону корпуса.

Там под воздействием давления, силы трения и температуры подаваемое извне исходное сырье нагревается, а в процессе его плавления возникает состояние, которое требуется по условиям технологического процесса.

Во время движения исходного сырья в полости корпуса происходит его тщательное перемешивание до состояния однородной гомогенизированной массы.

В условиях высокого давления происходит продавливание расплава при помощи формующих головок и сетчатых фильтров. В результате обеспечивается окончательная гомогенизация и придание материалу заданного профиля.

После этого материал естественным образом охлаждается или же применяется принудительный способ с последующей полимеризацией. В конечном итоге получаются изделия, имеющие необходимую конфигурацию и обладающие заданными механическими и физическими свойствами.

Виды экструдеров

Современные модели экструзионных установок могут различаться между собой как конструкцией рабочего органа, так и назначением.

Одношнековый

Среди всех разновидностей экструзионного оборудования наиболее распространенным является шнековое. Такие машины удовлетворяют всем требованиям экструзионного процесса. В этих агрегатах в качестве основного рабочего органа применяется шнек. Специалисты называют его винтом Архимеда. Многие прекрасно знают этот рабочий элемент по домашним мясорубкам.

При использовании экструдера для производства изделий из пластмассы лопасть шнека захватывает сырье в зоне загрузки, а далее происходит его последовательное перемещение по всей длине цилиндра корпуса, начиная от зоны нагрева через участок гомогенизации и формовки.

https://www.youtube.com/watch?v=pse6vPlojNk

В зависимости от особенностей технологической карты, которую имеет оборудование, а также вида используемого для производства изделий исходного сырья шнеки могут предусматривать несколько вариантов исполнения — конические, цилиндрические и нормальные быстроходные.

Также могут использоваться шнеки, которые сужаются к выходу. Для этого оборудования в качестве главного параметра специалисты рассматривают соотношение рабочего диаметра шнека и его длины. Также различаются шнеки по шагу витков и их глубине.

Главный недостаток одношнекового экструдера заключается в том, что не всегда имеется возможность для их применения.

Например, если в качестве исходного сырья выступают порошковые полуфабрикаты, то наличие одного винта в составе оборудования не позволяет справиться с перемешиванием массы в процессе ее расплавления и последующей гомогенизации. В таких случаях выбор делают в пользу двухшнековых экструдеров.

Двухшнековый

Особенность этого оборудования состоит в том, что в нём винты сцеплены между собой. Поэтому при использовании таких экструдеров имеется возможность совершения шнеками параллельных и встречных вращательных движений. Эти рабочие части оборудования могут быть прямыми или коническими.

Использование подобных машин приводит к тому, что в процессе разогрева исходного сырья его смешивание и гомогенизация осуществляется более тщательно. В конечном итоге на головку для формования изделий поступает однородная и дегазированная масса.

Необходимо отметить следующий момент: в отдельных технологических процессах могут использоваться экструдеры, имеющие большее количество шнеков — до 4. Помимо этого нередко применяется планетарный автомат, когда число шнеков, вращающихся вокруг центрального винта, доходит до 20.

Необходимость в применении такого оборудования возникает при использовании в качестве исходного сырья отдельных видов пластиков, которые в условиях воздействия высоких температур имеют склонность к разрушению. Говоря другими словами, могут лишаться своих основных физических качеств. Таким образом, использование подобных экструдеров обеспечивает нагрев сырья за счет силы трения и высокого давления.

Производство ПВХ-профилей

В настоящий момент востребованным видом изделий являются пластиковые и композитные профили. В большинстве случаев производители изготавливают их, используя метод экструзии. Для изготовления такой продукции в зависимости от применяемого материала, а также сложности и формы изделия задействуются одно- или двухшнековые аппараты, которые имеют соответствующие формовочные головки.

Ассортимент выпускаемых с использованием экструдеров изделий довольно широкий, начиная от тонких нитей и полос и заканчивая листами крупных панелей, которые имеют профиль сложной геометрии. Пластиковые окна и двери, выпускаемые сегодня многими компаниями, собираются с использованием именно ПВХ-профилей, которые изготовлены на экструзионном оборудовании.

При производстве ПВХ-профилей многие производители добавляют в полимерный состав специальные компоненты, что дает возможность изготовления сложных композитов. Например, сегодня многие производители выпускают дерево-пластиковые изделия, которые довольно часто используются для изготовления разных строительных конструкций.

Изготовление труб

В такой сфере, как производство трубных изделий важным условием является отсутствие пузырьков газа в гомогенизированной смеси. По этой причине экструдеры, которые задействуются при производстве такой продукции, производители оснащают системами дегазации. В большинстве случаев применяются шнековые установки.

Сварка экструдером

1. Принцип сварки экструдером

1.1 Назначение

Экструзионная сварка – технологические особенности процесса, устройство оборудования. Экструзионная сварка – технология, которая применяется для соединения материалов, таких, как:

- Полипропилен;

- Полиэтилен;

- Пластмассы.

- ПВХ

- ПВДФ

Экструзионная сварка не используется для монтажа напорных трубопроводов. Причина – стыковое расположение элементов – труб не дает показатель прочности выше чем 80% от прочности самого изделия в данном случае труб, изготовленных из термопластов.

1.2 Требования

Для достижения высокого показателя прочности стыковых швов при сварке материалов на основе ПВХ, ПВДФ необходимо соблюдать 2 основных требования: 1. Стыковке подлежат только одинаковые по характеристикам материалы, а также химическому составу. Под этим подразумевается следующие показатели: • Плотность; • ПТР – показатель текучести расплава. Применение экструзионной сварки требует использование присадочного материала соответствующего показателям плотности и текучести расплава, стыкующихся пластмассовых поверхностей. Внимание! Если соединяемые материалы имеют разные показатели текучести расплава, необходимо подбирать присадку у которой ПТР – это средний показатель текучести. 2. Соединяемые поверхности должны быть тщательно очищены. Экструзионная сварка не терпит наличия даже небольшого количества окислившегося материала на поверхностях материалов. Поэтому для обеспечения прочности стыков, швов очистку полипропилена, полиэтилена, пластмасс, а также других материалов следует проводить за 20 минут до начала сварки. Это требование должно выполняться максимально точно, что обусловлено небольшой текучестью и перешиванием материалов в области формирования шва.

1.3 Экструзионная сварка – спецификация

Экструзионная сварка ориентирована на стыковку толстостенных компонентов, деталей, поверхностей, изготовленных из ПВХ, ПВДФ. Экструзионная технология обладает такими преимуществами по сравнению с методом сварки материалов горячим воздухом с использованием присадочного материала: • Уменьшает время сварки; • Сводит к минимуму влияние человеческого фактора на прочностные показатели швов; • Формирование сплошного стыка – шва вдоль стыкуемых поверхностей.

1.4 Экструзионная сварка – технологическая организация процесса

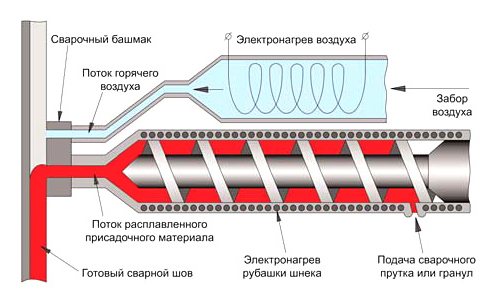

Технология экструзионной сварки требует подготовки поверхностей перед стыковкой. Это делается тремя способами: • Создание сварочной канавки, углубления на стыкуемых поверхностях; • Формирование скоса, среза под углом на торцах соединяемых поверхностей; • Укладка материалов внахлест. Сам сварочный процесс начинается с разогрева материалов с целью доведения их до пластичного состояния. Для этого используется поток разогретого воздуха, подаваемого соплом сварочного экструдера. Стационарные промышленные комплексы разогревают материалы перед сваркой излучением. Одновременно с пластификацией идет подготовка присадочного материала. Это делается путем подачи в шнек экструдера основы – ПВХ гранул или прутка, который нагревом доводится до вязкотекучего состояния. Перемешивание превращает расплавленный материал в однородную, гомогенную массу. Полученный материал с помощью сварочного башмака подается к месту стыковки поверхностей, для формирования шва. Сварочным башмаком создается необходимое для этого процесса давление. Стационарные промышленные комплексы может иметь другую схему компрессионного воздействия на присадочный материал, с помощью отдельных узлов, агрегатов.

1.5. Особенности работы сварочного экструдера

Экструдеры комплектуются нагревателями воздуха для обеспечения пластификации стыкуемых материалов. Это необходимо для подачи присадочного материала. Поток горячего воздуха поступает к месту сварки через сопло предварительного нагрева, за счет чего происходит нагрев стыкуемых материалов. Температурный режим воздушного потока регулируется специальным контроллером. Существует 2 варианта устройства системы подачи воздуха для нагрева:

- Встроенные узлы подачи воздуха;

- Подача воздуха организуется с применением внешних источников. Это может быть компрессор или пневматическая сеть.

В экструдеры шнекового типа присадочный материал загружается в специализированную емкость, камеру, которая называется экструзионным шнеком. Ее вращение обеспечивается электродвигателем, ее функции чаще всего выполняет ручная дрель. Работа экструдера подразумевает более длительную работу электрического привода шнека, поэтому надежные экструдеры комплектуются модифицированными приводами, обладающими увеличенным эксплуатационным ресурсом. Пластификация присадочного материала в шнеке обеспечивают электрические нагреватели. Они размещаются с внешней стороны шнековой камеры, их температурный режим нагревателей контролируется, устанавливается через специальное регулирующее устройство. Такой системой оснащаются продвинутые модификации экструдеров. Простые модели аппаратов осуществляют нагрев материала в шнековой камере воздухом, проходящим по внешнему контуру шнековой камеры. Для этого в конструкции экструдера предусмотрена специальная полость. Затем он подается в область сварки для пластификации свариваемых материалов. Такое устройство нагрева присадочного материала предусматривает привязку температуры воздушного потока, проходящего через полость шнековой камеры с температурой воздуха, подаваемого для нагрева материалов перед сваркой. Сама присадка подается в зону сварки через сварочный башмак. Некоторые модели комплектуются упрощенной системой движения присадочного материала через участок термического воздействия. Сварочный пруток – материал поступает на профильные вальцы, они с силой переводят его в отверстие участка нагрева, имеющее цилиндрическую форму. Тут в дело вступают электрические нагреватели и начинают термическое воздействие на присадку, превращая ее в однородную, разогретую вязкотекучую массу. Такая схема превращает заднюю часть прутка в толкатель для передней. Плунжерные экструдеры обладают низким показателем производительности. Компенсируют эту особенность компактные размеры, что позволяет работать с аппаратом в труднодоступных местах. Недостатком плунжерных экструдеров является высокая требовательность к диаметру и форме прутка присадочного материала. Она должна быть ровной, без погрешностей. Возможность загрузки гранулированного материала в плунжерных экструдеров отсутствует. Пластичная присадочная масса поступает к месту формирования шва через сварочный башмак. Это общая технологическая особенность шнековых и плунжерных сварочных аппаратов. Рабочая поверхность башмака соответствует форме стыкуемых поверхностей. Передняя его часть оснащается специальным носом, который не допускает поступление присадочного материала перед зоной сварки. Присадка оказывает давление на носовую часть башмака, создает поступательное движение аппарата в заданном направлении, где формируется шов. Скорость движения в этом случае определяется показателем производительности и площадью сечения шва.

1.6 Свариваемые материалы – температурный режим, особенности

Чаще всего экструдером сваривается ПНД и ПП. Это термопласты первой группы, их преимуществом является большой температурный диапазон между достижением состояния пластификации и термодеструкции (разрушению от воздействия температур) составляет 50–186 градусов C. Значительный перегрев таких материалов не оказывает на них критического воздействия. Во вторую группу термопластов входят ПВХ, ПВДФ наоборот отличаются небольшой температурной разницей между пластификацией и термодеструкцией. Эта особенность требует повышенного внимания к температурному режиму, необходимо его максимально точно соблюдать. Обеспечить ее может только отладка нагревательной системы аппарата. Сварка ПВХ имеет еще одну особенность – экструдеры, ориентированные на работу с этим материалом оборудуются шнеком специальной формы. Она обеспечивает тщательное перемешивание присадки и контроль на него температурного воздействия. Это позволяет избежать термодеструкции. Неустойчивость к воздействию температуры второй группы термопластов требует соблюдения еще одного требования при проведении сварки. Аппарат нельзя надолго оставлять в режиме ожидания, его нужно отключать полностью при длительных временных перерывах. Еще один минус ПВХ – повышенная химическая активность при нагреве, а также абразивность. Из-за этого к шнековой камере предъявляются специализированные технологические требования.

2. Формы сварных экструзионных швов

Основные формы экструзионных швов определены в отраслевом стандарте DVS 2207-4. Также документ содержит правила проведения сварки:

- Швы формируются за один проход;

- Желательно делать двухсторонний шов, он обеспечивает высокие прочностные материалы изделиям из термопластов;

- Двухсторонний шов обеспечивает экономию присадочного материала.

- Двухсторонний шов в меньшей степени влияет на характеристики основы листа или пленки во время остывания.

Стандарт ГОСТ 16310-80 содержит меньше требований к подготовке основы для сварки и ее проведению. Отсутствует в нормативном документе описание сварочных башмаков. При этом ГОСТ 16310-80 подробно описывает виды, формы швов.

3. Формы и особенности сварочных башмаков

Готовая к работе присадка поступает в зону формирования шва через сварочный башмак. Также он выполняет следующие функции:

- Оказывает давление на поступающий материал;

- Формирует шов;

- Сглаживает поверхность шва.

Соответственно размеры и форма сварочного башмака определяет форму и размер шва. Материал, из которого изготавливается башмак – фторопласт четвертой группы или ПТФЭ. Он обладает высокими показателями термоустойчивости и антиадгезионности. Глубина зоны создания давления должна быть не менее 1/5 глубины шва. Глубина разреза должна быть приблизительно 0,5 мм с расширением вперед. Это позволяет опоре не деформировать поверхность корневого слоя. Это сделать легко, так как материал находится в разогретом состоянии. Нос башмака препятствует неконтролируемому распределению присадки. В свою очередь, создаваемой ей давление продвигает аппарат. Нос башмака не должен соприкасаться со свариваемыми листами, но его форма должна повторять их конфигурацию. Выполнить это требование можно при создании зазора носом башмака и корневым слоем от 1 до 3 мм. Сам он должен иметь скругленный передний и задний край. Такая опора предотвращает утечку присадки. Для этого необходимо создавать прижимное усилие во время сварки.

4. Подготовка к процессу сварки

Подготовка к процессу сварки Листы, пленка должны проходить подготовку непосредственно перед началом процесса. Это обусловлено быстрым окислением поверхности полимеров. Также причиной такого требования является возможность попадания на поверхность основы загрязнения: пыли, влаги, что значительно снизит прочностные показатели шва. Проводить подготовку полимеров к сварке необходимо за 20 минут до начала сварки. Если прошло больше указанного временного промежутка, следует повторно провести подготовку и незамедлительно приступить к сварке. Внимание! Удаление загрязнения с поверхности полимеров проводится механическим способом, например, с помощью скребков. Обезжиривающие составы неэффективны при подготовке к экструзионной сварке.

4.1 V-образный шов

Шов V-образной формы требует предварительной обработки торцов, кромок стыкующихся материалов. Такая подготовка проводится с использование столярного инструмента: • Рашпиля; • Рубанка; • Ножовки; • Стамески. Созданный на кромках скос должен обеспечить раскрытие шва в диапазоне 45–90 градусов. Толстые полимерные листы требуют создания скоса с большим углом тонкие с меньшим. Угол раскрытия должен обеспечивать заполнение присадкой все пространство образуемое торцевыми срезами. Ограниченный угол раскрытия для толстостенных материалов обусловлен показателем общей шириной шва и зон перехлестов на его поверхности. Это показатель не должен превышать 30 мм. Игнорирование этого требования не позволит создать необходимое усилие, которое обеспечит отсутствие выступания присадки за края сварочного башмака. Корневой слой шва должен содержать миллиметровые нескошенные участки. Их отсутствие приведет к перегреву и оплавлению материала в зоне сварки при неравномерном движении сварочного аппарата. Последствием этого также станет нарушение ширины зазора между листами, он станет заметно шире или уже. Материал перед началом сварки фиксируется, благодаря чему формируется равномерный зазор. Его оптимальная ширина не должна быть больше 2 мм. Это позволит присадке проникать на внутреннюю часть свариваемых материалов, что гарантирует высокое качество сварки. Механическая обработка шва должна осуществляться не ближе, чем в 2 мм от кромок скоса. Это делается при условии, что перехлест шляпки стыка в две стороны составляет не более, чем 2 мм.

4.2 X-образный шов

Этот тип шва является двухсторонней версией V-образного стыка. Это позволяет использовать в работе одни и те же требования, правила. Разница заключается только в невозможности контролировать качество проварки корневого слоя X-образным швом. Такая особенность меняет требования к работе с основой:

- На торцах формируются скосы;

- Угол их раскрытия 30–60 градусов;

- Лицевая сторона обрабатывается механически на расстоянии 2 мм от края скоса;

- Корневой слой фиксируется без зазора;

- Предварительно необходимо провести стыковку с помощью термофена с применением специальной насадки;

- Формируется V-образный шов лицевой части;

Теперь листы необходимо перевернуть и повторить все вышеописанные действия с другой стороны.

4.3 Шов типа HV

Для такой формы шва угол раскрытия определяется толщиной корневого слоя и составляет 45–60 градусов. Более значимое влияние на это оказывает вертикальный лист. Здесь необходимо оставить на торце не скошенный участок шириной 1 мм. Листы нужно зафиксировать, чтобы между ними оставался зазор 2 мм. Это даст гарантию качественной проварки. Внимание! Расстояние от края горизонтального листа до начала шва, после окончания сварки должно составлять не менее 10 мм. Плоскость, находящаяся с левой стороны обрабатывается механически не ближе, чем в 3-х мм от края скоса кромки. Тут необходимо предусмотреть запас. Алгоритм действий при формировании шва формы HV аналогичен созданию X-образного шва.

4.4 K-образный шов

Угловое внутреннее соединение требует предварительной фиксации листов. Это делается с помощью термофена. Для временной сварки подойдет специальная насадка или сопло с присадочным материалом. Зона временной фиксации обрабатывается с помощью скребка:

- При использовании насадки для сварки это делается заостренным краем скребка;

- Использование присадочного материала требует механической обработки скругленной поверхностью скребка.

Теперь корневой слой готов к экструзионной сварке. Шов с переменным сечением Представленные выше конфигурации швов являются идеализированными, но зачастую оператор сталкивается с необходимостью формирования шва, у которого сечение будет меняться. Пример такой работы – вваривание патрубка в трубу большего диаметра. Для качественной реализации такой задачи требуется модернизация башмака. Это параллелепипед со скругленными углами, он соприкасается с верхней частью корневой основы, где угол между листами прямой – 90 градусов и с нижней частью, где угол может достигать 120–140 градусов.

Особенности аппаратов

В продаже представлено множество экструдеров для сварки. Продукция ориентирована на профильное производство и может использоваться для решения бытовых задач.

Техника различается по ряду параметров.

Мощность

Ключевой показатель при выборе экструдера. Он отображает интенсивность работы шнекового привода, ТЭНа и воздушного блока. Мощность оказывает прямое влияние на производительность экструдера и длину формируемого шва.

Большинство изделий, представленных на рынке, имеют мощность 1600–3600 Вт. Для работы с особо толстыми трубами и листами из полипропилена могут применяться более производительные машины.

Толщина соединяемых изделий

Параметр, отражающий толщину заготовок, с которыми возможна работа. Характеристика напрямую связана с мощностью устройства. Минимальная толщина свариваемых изделий составляет 1,5 мм (полимерные пленки), максимальное значение достигает 40.

Формирование конструкций на базе толстостенного пластика — сложная и ответственная процедура. Оператору требуется прогреть значительный слой полимера, обеспечив плотный контакт компонентов по всей длине шва.

Чем толще соединяемые детали, тем ниже прочность узла относительно основного материала.

При проведении сварочных работ используется пруток или гранулят. Присадки первого типа получили наибольшее распространение. Они поставляются в специальных бухтах, не теряют эксплуатационные свойства в случае повреждения упаковки. Гранулят реализуется в мешках. При нарушении целостности тары возможна безвозвратная утрата состава.

Органы управления

Экструдеры базового типа комплектуются одним или двумя настроечными элементами. Как правило, это механические переключатели, позволяющие изменить температуру нагрева гранул (проволоки) и скорость подачи соединительного состава.

Оборудование профессионального уровня имеет более богатый функционал. Оно оснащается электронными системами управления, информативными ЖК-дисплеями и эргономичными клавишами. В наиболее технологичных устройствах присутствует датчик внешней температуры, обеспечивающий оптимальный прогрев пластика перед сваркой.

Производительность

Производительность большинства аппаратов находится на уровне 0,5–3 кг/ч. Чем выше значение, тем быстрее выполняются сварочные операции.

Производители

Экструзионное сварочное оборудование не пользуется массовым спросом. Его приобретают профильные организации, осуществляющие монтаж трубопроводов, накопительных емкостей и специальных инженерных систем. В связи с этим на рынке представлено не так много компаний, осуществляющих выпуск экструдеров.

- Munsch. Немецкий производитель, предлагающий решения собственной разработки. Сборка продукции осуществляется в Германии.

- Leister. Концерн зарегистрирован в Швейцарии. Его производственные мощности вынесены в Китай и Вьетнам. Изделия марки Leister пользуются значительной популярностью в России.

- Stargun (Ritmo). Итальянский производитель, предлагающий широкую линейку аппаратов. Техника получила признание международных экспертов, востребована в ЕС.

- Weldy. Дочерний, китайский бренд Leister. Такие аппараты подойдут организациям со скромным бюджетом.

Перечисленные производители предлагают сертифицированное оборудование, адаптированное к интенсивной эксплуатации. Техника подходит для ответственных и опасных объектов, позволяет получить качественные неразъемные соединения.