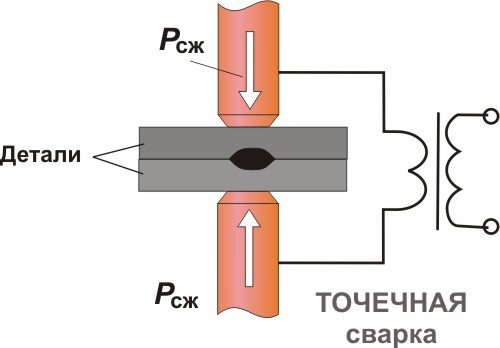

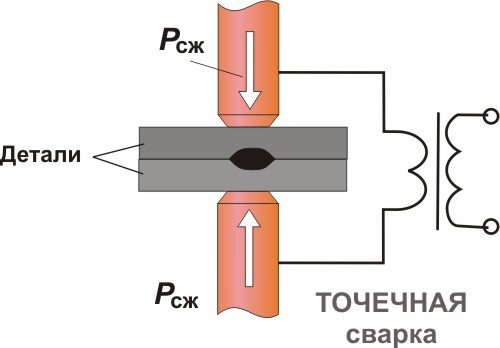

Одним из методов сплавления является точечная контактная сварка. Ее суть заключается в плотном соединении в определенной точке двух деталей и пропускании через место контакта электрического тока.

Аппараты точечной контактной сварки востребованы во многих отраслях промышленности. Для применения в быту их научились делать своими руками, используя трансформаторы или систему конденсаторов.

Фазы процесса

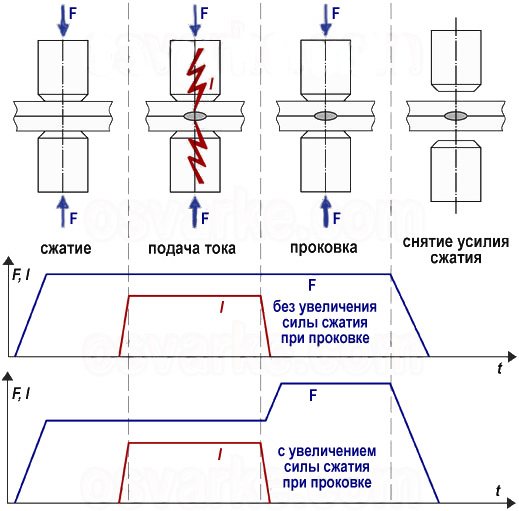

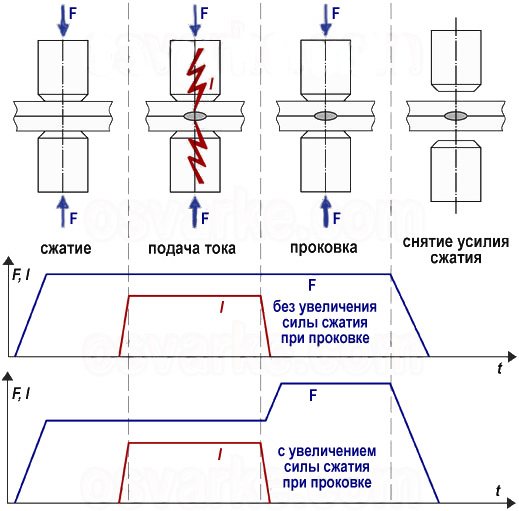

Можно выделить три фазы в процессе точечной сварки. В первой фазе происходит сжатие заготовок, которое приводит к пластической деформации в точке контакта. Для этого аппарат контактной сварки оборудован специальными клещами или другими схожими приспособлениями.

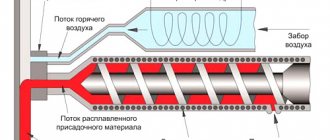

Во второй фазе происходит подача тока в область контакта, что вызывает плавление металла в точке соединения и образование расплавленного ядра. Пока проходит ток, ядро расширяется до максимума. Сжатие соединяемых изделий вызывает появление плотного пояса вокруг жидкого ядра, который препятствует растеканию расплавленного металла.

В третьей фазе сварочный ток выключается, металл остывает и кристаллизуется. Для снятия напряжений при охлаждении прижимное усилие сохраняется еще некоторое время.

Требования к сварным соединениям определяет государственный стандарт – ГОСТ 15878-79. О том. Какие можно использовать электроды в аппарате контактной точечной сварки, описано в ГОСТ 14111-90. Делают их из меди или легированной хромом, кадмием, цирконием бронзы.

Технология точечной и шовной контактной сварки

Требования к сварным конструкциям

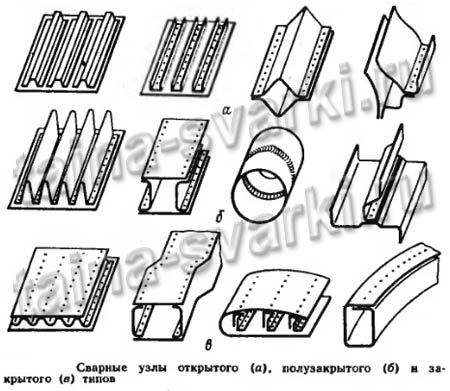

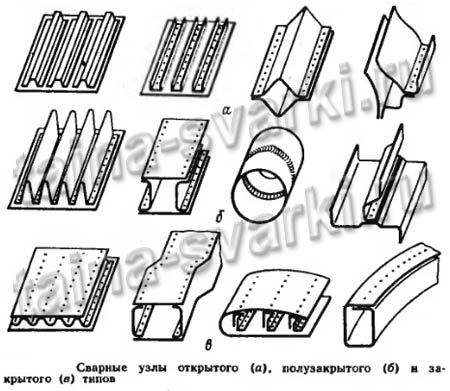

Одно из главных требований — это возможность лёгкого подхода электродов к зоне сварки (узлы «открытого» или «полуоткрытого» типа). Наиболее удобны для сварки открытые панели, наименее удобны — узлы коробчатой формы, обечайки, трубы небольшого диаметра и другие.

Обычно точечной и шовной сваркой соединяются листовые и профильные детали. Если к изделию не предъявляется требований по герметичности, то применяют точечную сварку. Если необходимы прочные и плотные швы — используют шовную сварку. Если доступ к зоне сварки затруднён, то используют одностороннюю сварку.

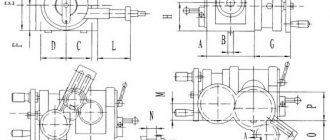

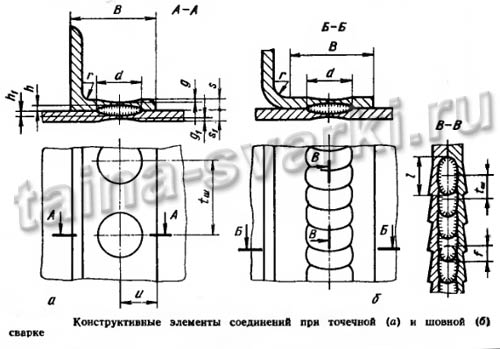

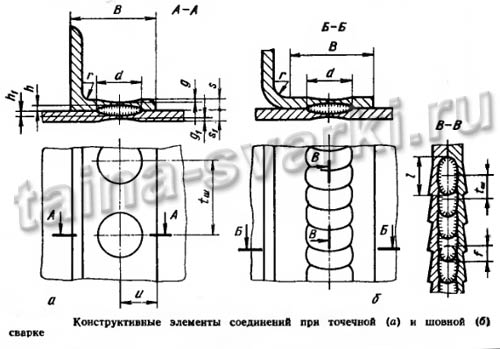

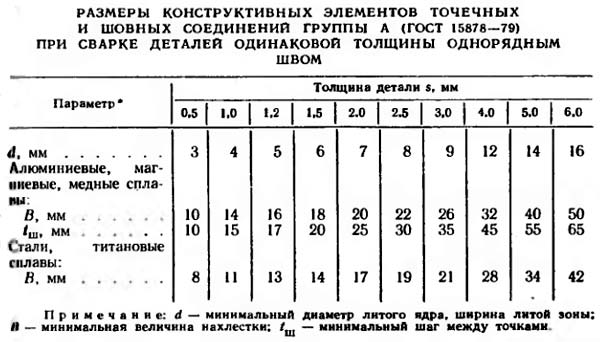

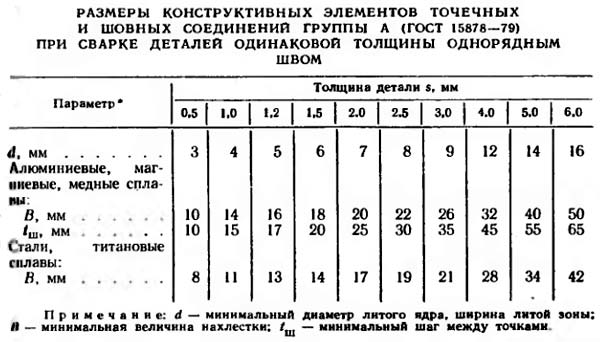

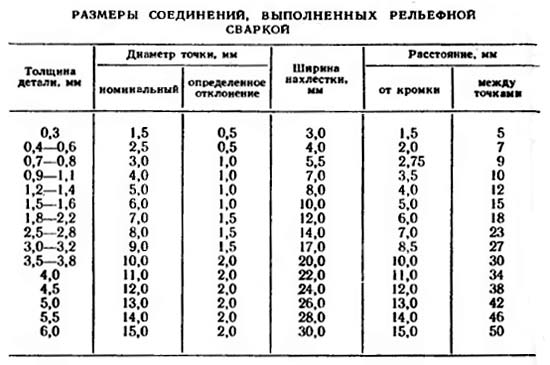

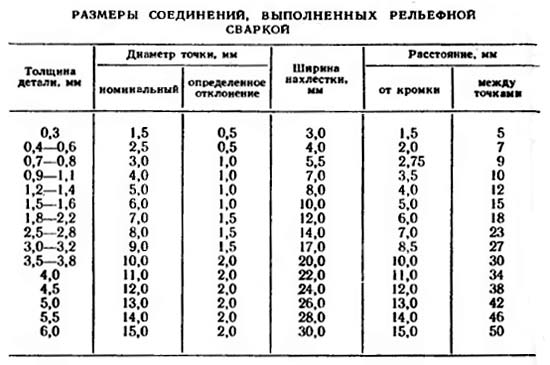

Согласно ГОСТ 15878, различают основные конструктивные элементы соединений для групп А и Б, см. рисунок выше. Соединения группы А обладают большей прочностью благодаря большому диаметру ядра. На прочность и герметичность сварных швов наибольшее влияние оказывают диаметр ядра (для точечной контактной сварки) и ширина шва (для шовной контактной сварки). Фактический диаметральный размер ядра должен быть не меньше указанного в таблице ниже:

При наладке режима, диаметр ядра устанавливается на 15-25% выше указанного в таблице для того, чтобы компенсировать колебания различных параметров режима, например, уменьшение силы тока, состояние поверхностей деталей и др. Современные сварочные машины позволяют в некоторых случаях уменьшить диаметр ядра на 20-30%.

Глубина проплавления (относительная высота ядра) составляет 20-80% от толщины детали. Но при сварке титановых сплавов, из-за их низкой теплопроводности, глубина проплавления может достигать 95%. В среднем, для большинства сплавов оно составляет 50%.

Глубина вмятины g не должна превышать 20% от толщины деталей при их равной толщине. Если свариваются детали разных толщин, вмятина на тонкой детали может достигать 30%.

Минимальное расстояние (шаг) между центрами соседних точек tш выбирается из условий ограничения шунтирования тока при сохранении высокой прочности шва.

Перекрытие литых зон герметичного шва f должно составлять 25% длины литой зоны l, или чуть больше. В среднем, величина перекрытия составляет 50%.

Максимальная величина нахлёста В — это наименьшая величина сопрягаемой части соединяемых деталей. Расстояние между осями соседних рядов С на 20% превышает шаг.

Размеры конструктивных элементов увеличиваются при росте толщины деталей. При сварке деталей разной толщины, размеры выбирают исходя из более тонкой детали.

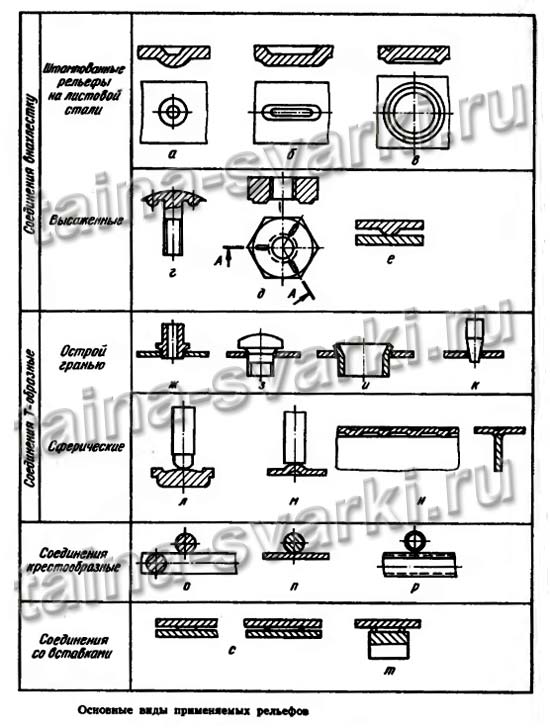

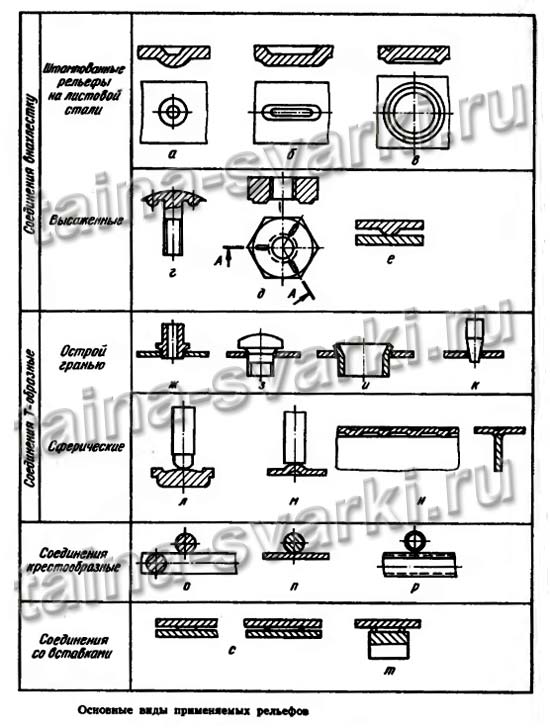

Рельефную сварку чаще всего используют при сварке стальных деталей, при этом за один импульс можно сварить до 20 рельефов. Основные виды рельефов, применяемых на практике, показаны на рисунке ниже:

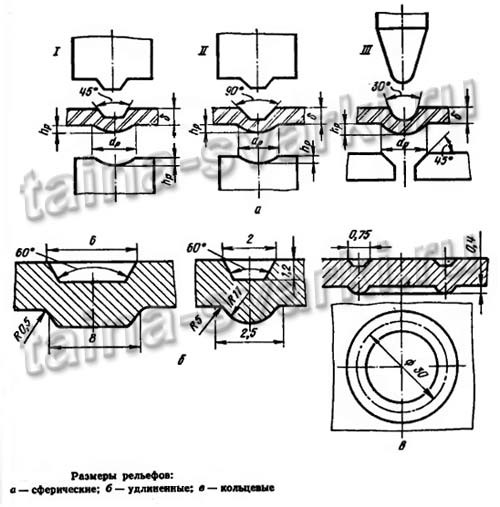

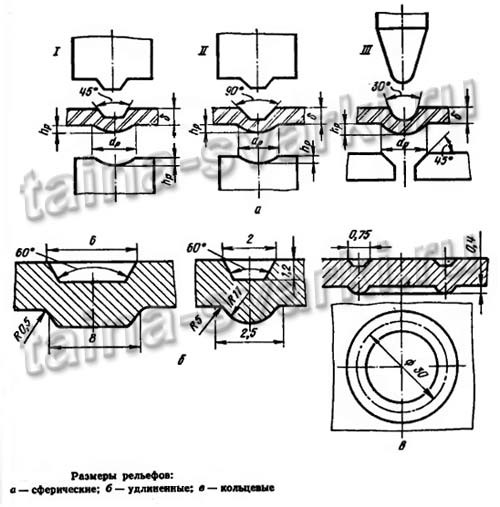

Размеры сферических рельефов, формы пуансонов и матриц указаны на рисунке ниже:

При этом диаметр ядра, в большинстве случаев, на 20-50% превышает величину dр. Допуски на высоту и диаметр рельефа составляет ±0,05 и 0,1мм, если толщина деталей не превышает 1,25мм и ±0,12 при толщине деталей, превышающей 1,25мм. Размеры соединений приведены в таблице:

Подготовка к сварке

Технологический процесс изготовления сварных узлов включает в себя целый ряд различных операций, выполняемых в строгой последовательности. Для получения качественного соединения очень важны подготовительные операции: подготовка поверхности, сборка и прихватка.

Подготовка поверхностей деталей

Цель этой операции состоит в очищении свариваемых участков от оксидных плёнок. Для этого проводят две ступени очистки поверхности. Сначала поверхность обезжиривают в растворах карбоната натрия (для сварки титана и легированных сталей) или в растворах щёлочи и органических растворителях (для сварки алюминия, магния и их сплавов). Малоуглеродистые стали в условиях массового производства часто не обезжиривают.

Далее удаляют оксидные плёнки химическим или механическим путём. Механическую обработку проводят чугунной или стальной дробью (только для сварки стальных и титановых деталей) или механическими щётками (этот способ подходит для большинства свариваемых материалов). Механические способы очистки достаточно универсальны, но весьма ограничены из-за высокой активности поверхности. Срок хранения, например, для алюминиевых и магниевых сплавов 1-5 суток, в зависимости от условий хранения.

Химическая обработка применяется для всех металлов и позволяет получить достаточно чистую и относительно малоактивную поверхность. К примеру, сроки хранения обработанных алюминиевых и магниевых деталей составляют 15-30 суток.

Сборка деталей под сварку

При сборке деталей достигается их взаимное расположение, обеспечивающее минимальные зазоры между ними. Если детали не взаимозаменяемы, их подгоняют в ходе предварительной сборки, после чего подготавливают поверхности и выполняют окончательную сборку.

Большие зазоры увеличивают вероятность появления таких дефектов в сварном шве, как непровары, общее коробление сварного шва, выплески жидкого металла. Допускаемая величина зазора зависит от режима сварки, жёсткости свариваемой конструкции и длины этого зазора. При толщине свариваемых деталей 1мм на обычных режимах зазоры не должны превышать 0,4мм при длине 100мм и 1,2мм при длине 300мм.

Если толщина деталей 3мм, зазоры необходимо уменьшить до 0,3 и 0,9мм соответственно. Сборку выполняют по разметке, с помощью шаблонов и в специальных приспособлениях.

Прихватка деталей

Эта операция необходима для обеспечения точной фиксации свариваемых деталей и снижений остаточных деформаций после сварки. Прихватки выполняют с определённым шагом в отдельных точках. Для точечной контактной сварки шаг прихваток составляет 10-30см, для шовной сварки — 2,5-10см.

Для уменьшения коробления свариваемого узла прихватки выполняют в определённой последовательности. Последовательность выполнения прихваток на некоторых типах конструкции показана на рисунке:

Выбор режимов сварки

При точечной и шовной контактной сварке существует много возможностей управления термодеформационным циклом, например, путём изменения режимов на стадиях нагрева и охлаждения, сводя, таким образом, до минимума изменение структуры и свойств исходного материала, образование остаточных напряжений и износ рабочей поверхности электродов.

К основным показателям режима сварки на стадии нагрева относятся сила тока, время его воздействия и сварочное усилие. На стадии охлаждения — усилие проковки и время его приложения. Значения того или иного параметра может быть постоянным или меняться на каждой стадии по определённой программе. Это, в первую очередь, зависит от свойств свариваемого металла и его толщины. К примеру, с увеличением толщины металла увеличивается диаметр ядра, и возрастают остальные параметры. Ориентировочные режимы сварки для тех или иных металлов и сплавов представлены в таблицах ниже:

Обработка соединений после сварки

Для повышения циклической прочности в ряде случаев после точечной контактной сварки под нахлёстку вводят клей холодного, или горячего твердения (в последнем случае требуется термообработка при температуре 120-170°C). Вместо нанесения клея часто выполняют пропайку сварного соединения медными или серебряными припоями узлов из титановых и жаропрочных сплавов. При помощи этого приёма добиваются повышения циклической прочности в 2-3раза и коррозионной стойкости благодаря герметизации зазора.

При недопустимой степени коробления сварного узла соединение нагревают и выполняют правку с приложением внешнего усилия. Узлы с базовыми и посадочными поверхностями в некоторых случаях проходят механическую обработку (фрезерование, точение и др.).

Виды оборудования

При точечной контактной сварке аппарат может выдавать ток разного рода и частоты. По этим отличительным признакам сварочное оборудование разделяют на четыре класса:

- контактная точечная сварка на переменном токе;

- низкочастотная контактная сварка;

- устройства конденсаторного типа;

- сваривание постоянным током.

Существует многоточечные станки контактной сварки для сварки сеток на производстве. В таких аппаратах одновременно происходит сваривание в нескольких точках. Любое оборудование имеет свои плюсы, но самыми популярными стали одноточечные устройства переменного тока.

Принцип работы контактной точечной сварки

Технология контактной точечной сварки – это процесс, при котором через кратчайшее расстояние производится подача сильного электрического импульса на плотно сжатые детали. При этом возникает сильное разогревание металлических поверхностей с образованием в точке их соприкосновения расплавленного ядра. При этом плотное сжатие деталей способствует формированию процесса диффузии металлов. При выключении тока и остывании нагретой точки происходит кристаллизация металла.

Прочность точки сваривания настолько высока, что при попытке разрушения соединения металл лопается не в самой точке, а рядом с ней. Принципом работы машины контактной точечной сварки является генерирование импульса при плотном сжатии деталей.

Получить хороший разогрев импульсом металлической поверхности можно только при наличии большой силы тока и низкого напряжения. Промышленные установки контактной точечной сварки обладают такими необходимыми характеристиками: при контактном напряжении порядка 1–3 В, они могут выдавать силу тока 10–15 кА.

Работа на переменном токе

Аппарат контактной сварки, работающий на переменном токе, представляет собой трансформатор, во вторичной обмотке имеющий два электрода. В качестве материала для электродов контактной точечной сварки применяется медь. Между электродами помещают детали, которые специальным устройством прижимают друг к другу.

В первичной обмотке находится тиристорный модуль, через который питающее напряжение 220 В или 380 В поступает на обмотку. Подавая управляющий сигнал на тиристор, можно получить необходимую длительность тока для контактной точечной сварки. Изменяя угол открытия тиристора, можно регулировать форму сигнала, который приходит на вторичную обмотку.

В случае применения нескольких первичных обмоток можно получить набор коэффициентов трансформации, комбинируя их соединение. В результате во вторичной обмотке получается несколько уровней напряжения и тока. Это позволяет аппарату контактной точечной сварки работать в разных режимах.

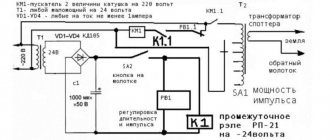

Для управления оборудованием имеется дополнительный блок, который имеет реле, управляющую панель и схему контроллера.

Как сделать своими руками клещи для контактной сварки

Изготовление и выбор клещей для точечной сварки – последний этап работы над сварочным аппаратом. Их выбор зависит от характера работ, системы привода, планируемого размера деталей, которые нужно сварить.

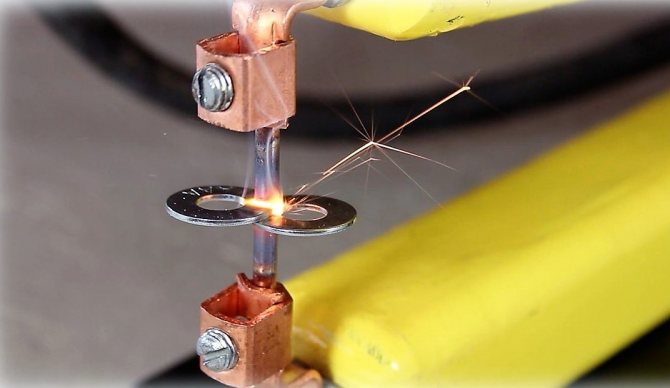

Иногда клещи изготавливаются из кусочков медных труб, скрепленных вот так просто с помощью шурупов.

Для изготовления электродов клещей используется медь в прутках или бериллиевая бронза. Некоторые мастера в качестве электродов используют жало от мощных паяльников. Так или иначе, диаметр электродов не должен быть меньше чем у проводов, подводящим ток. А сами клещи необходимо тщательно сварить и заизолировать.

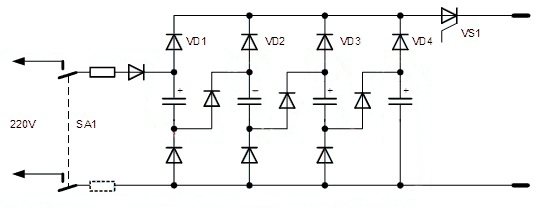

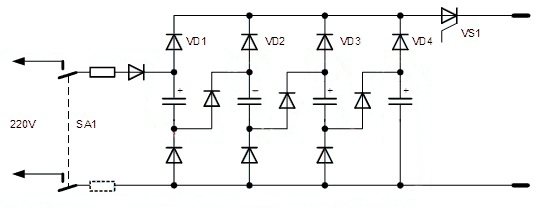

Оборудование на конденсаторах

Аппарат для точечной контактной сварки может состоять из блока заряда конденсаторов, большой батареи емкостей, управляющего блока и электродов с механизмом прижима заготовок.

Принцип контактной сварки лежит в первоначальном достаточно длительном накоплении электрической энергии на обкладках конденсаторов и мгновенном ее выбросе при создании искусственного короткого замыкания через точку контакта.

Возможность накопления заряда в емкостной батарее позволяет использовать оборудование меньшей мощности по сравнению с другими сварочными аппаратами.

Благодаря постоянству емкости батареи получается нормированное выделение энергии на один сварочный импульс, что позволяет получать стабильный результат независимо от изменения сетевого напряжения и других характеристик сети.

Конденсаторная контактная сварка длится миллисекунды, что приводит к мощному выделению энергии в маленькой области контакта. Это позволяет применять ее при сварке сплавов с высокой теплопроводностью типа меди, а также металлов с разными тепловыми характеристиками.

Конденсаторные аппараты контактной точечной сварки с жесткой характеристикой, быстрым разрядом, широко используются в радиоэлектронике и приборостроении.

При расчете необходимой энергии на сварку того или иного соединения можно использовать формулу:

W = C*U2/2,

где С – емкость в фарадах, W – энергия в ваттах; U — зарядное напряжение в вольтах. Включая в контур заряда активное переменное сопротивление, можно регулировать величину зарядного тока, время заряда и потребляемую мощность.

Подготовка металла

Точечная сварка своими руками, как и любой другой метод сварки, требует предварительной подготовки металла. Для этого нужно зачистить места будущего шва от загрязнений, коррозии и окисной пленки (если имеется). Если этого не сделать, то мощность будет утеряна при сварке и увеличится степень износа сварочного аппарата. Чтобы зачистить металл используйте метод пескоструйной очистки, болгарку с металлической щеткой или наждачкой. Также можно деталь небольшого размера травить в специальном растворе.

Отдельно обратите внимание на подготовку алюминия и его сплавов. На поверхности этого металла есть толстая оксидная пленка, которая препятствует полного прогреву и провару детали. Так что тщательно удалите ее перед началом работ. Это особенно важно, если предстоит сварка особо важных конструкций.

Где применяют метод

Особенностью точечной контактной сварки является краткое воздействие на соединяемые изделия (от единиц миллисекунд до нескольких секунд), сварочный ток в несколько тысяч ампер и напряжение величиной от 1 до 2-3 вольт. При этом необходимо усилие в точке сварки от десятков до сотен килограмм. Маленькая площадь контакта приводит к малой области расплавления металла.

Благодаря этим особенностям точечную сварку используют при сваривании металлов толщиной от единиц микрон до 20-30 мм. Эти возможности обеспечили ее применение в радиоэлектронике, производстве приборов, авиационной и автомобильной промышленности, строительстве и многих других отраслях.

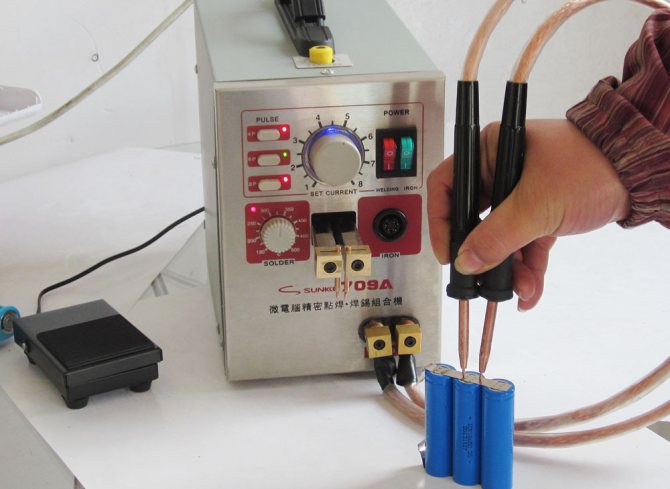

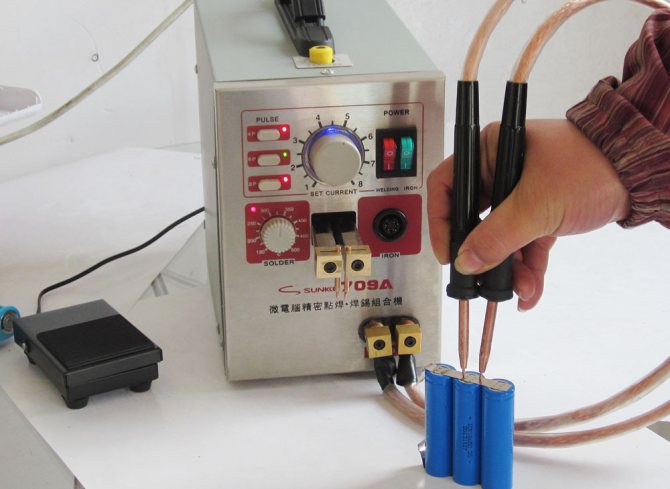

Невозможно представить авторемонтные мастерские без сварочных аппаратов точечной контактной сварки. При устранении вмятин они незаменимы. Все автомобили и самолеты созданы с использованием контактной сварки. Практически все литиевые батареи в ноутбуках соединены с помощью односторонней контактной точечной сварки.

Выбираем аппарат для точечной сварки аккумуляторов с AliExpress

С недавнего времени аппараты точечной сварки стали вполне доступны по цене. И многие самодельщики и не только, покупают их для сварки аккумуляторов. (хотя если быть точным, то многие самодельщики делают эти аппараты самостоятельно из трансформаторов и контроллеров) Я лично тоже не обошел данную тему стороной, и купил себе аппарат для точечной сварки. Небольшой, не сильно мощный, с встроенным аккумулятором. Мне его для нечастой и некрупной работы хватает (варю иногда литий в сборки).

Ниже я приведу несколько интересных моделей сварочных аппаратов, отсортированных по цене/качество/популярность которые на мой взгляд интересны к покупке. Но естественно данная статья подборка носит больше рекомендательный характер, и нужна прежде всего для отбора по критериям подходящих аппаратов. Я не говорю, что нужно покупать именно тот или иной сварочник, я просто показываю, какие варианты существуют, для того чтобы вам было проще выбрать нужный для вас.

Mini Spot Welder

Mini Spot Welder

Это небольшой компактный сварочный аппарат, который можно питать от 9-12в. Он подойдет для сварки небольших сборок, тонкой никелевой лентой. Для разовых работ сгодится более чем, или для срочной работы в поле, вдали от розетки. Для серьёзной работы конечно же у него не хватит мощности. Цена, кстати, у него очень приятная.

Сварочный аппарат BIFRC

Сварочный аппарат BIFRC

Еще один вариант сварочного аппарата без привязки к розетке. Это также маломощный прибор, но для небольших работ его хватит. Плюсом является то, что это уже готовый к работе аппарат. У него есть встроенная батарея на 5500мАч, которую можно заряжать через порт Type-C от любого USB источника. Заявленная мощность 4,2 V Макс 650A, что хватит примерно для сварки ленты около 0.1-0.15мм.

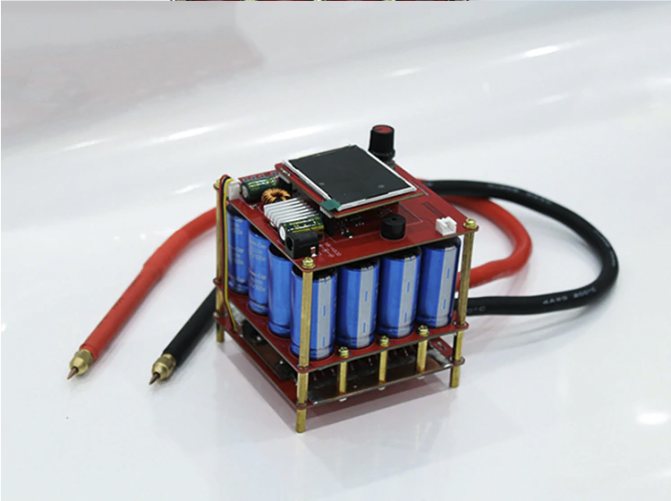

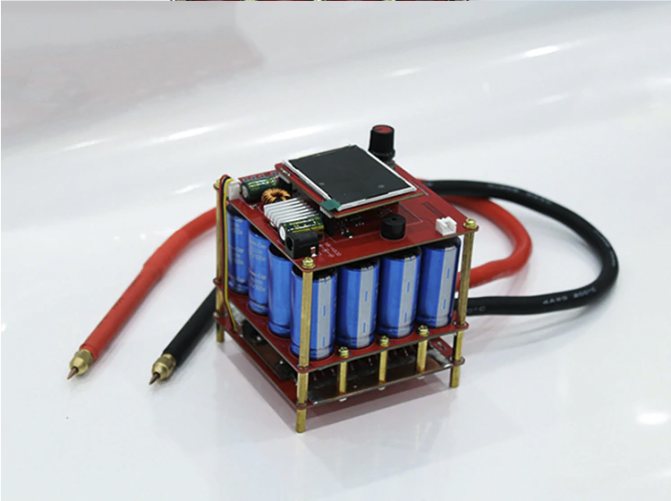

Конденсаторный сварочный аппарат

Конденсаторный сварочный аппарат

Этот аппарат интересен конечно же тем, что работает на от аккумуляторов, а от конденсаторов. У такого решения есть свои очевидные плюсы: быстрая зарядка, нет деградации элементов питания, хорошая мощность. Но минусом будет цена, так как хорошие конденсаторы стоят дорого. У лота очень хорошие отзывы. Данный сварочный аппарат судя по характеристикам и отзывам, спокойно варит никелевую полосу толщиной до 0.15мм

Плата управления для точечной сварки

Плата управления для точечной сварки

Это вариант для самодельщиков. Тут нужно добавить источник питания и трансформатор. Зато на базе такой платы управления можно собрать мощный сварочный аппарат, способный варить ленты толщиной более 0.2мм. Данный лот имеет большое количество заказов и очень много отзывов, из которых можно подчерпнуть много полезной информации о том, какие сборки делают разные люди.

Сварочный аппарат в виде ручки

Сварочный аппарат в виде ручки

Довольно интересное и удобное решение. Сварочный аппарат в виде ручки. Помещается в руке, не занимает много места, компактный. При этом заявлено что в этой сварочной ручке имеется встроенный аккумулятор ёмкостью 7000мАч. Заряжать который можно через порт Type-C от любого USB источника. В характеристиках указано что максимальная толщина сварочной ленты до 0.2мм

Сварочный аппарат Sunko 737B

Sunko 737B

Этот сварочник уже ближе к промышленным вариантам. Подходит для сварки батарей лентой до 0.2мм и поддерживает высокую нагрузку и большой объём работы. Такие сварочные аппараты подходят для тех, кто варит много и занимается сборкой аккумуляторов, хотя по ценовому сегменту и мощности, это всё еще бюджетная модель начального уровня.

Сварочный аппарат SUNKKO 737G

SUNKKO 737G

Еще один вариант более профессионального сварочного аппарата. От предыдущего варианта отличается более высокой ценой, но при этом здесь уже есть два варианта размещения электродов. К тому же данный аппарат может варить ленту до 0.35мм, что делает его более подходящим для тех работ, где нужны большие сборки на толстой никелевой ленте для больших токов.

Сварочный аппарат SUNKKO 737DH

SUNKKO 737DH

Этот сварочный аппарат для точечной сварки поддерживает сварку ленты до 0.35мм, и имеет мощность до 1200А. Он подходит для профессионалов, но при этом обладает относительно небольшой стоимостью. Тут также имеется большое количество настроек мощности и длительности импульсов. А управление процессом сварки происходит нажатием на ножную педаль. В общем это на данный момент один из оптимальных вариантов для домашних и не только мастеров.

Я подобрал сварочные аппараты по принципу от более дешевого простого, до более дорогого и мощного. В целом все они между собой отличаются мощностью и возможностью варить никелевую лент разной толщины для разных задач. Но все предложенные варианты имеют много заказов и хорошие отзывы. Читайте, сравнивайте, думаю подборка будет полезна для тех, кто в данный момент выбирает себе аппарат для точечной сварки аккумуляторов 18650 и т.д.

Плюсы и минусы технологии

Широкое распространение технология получила из-за простоты и удобства использования сварочного оборудования, высокой производительности. Аппарат может обеспечить несколько сотен свариваний в минуту при малых затратах электроэнергии, при этом не выделяет никаких вредных веществ в атмосферу.

Технология легко поддается автоматизации. Для сварки не нужно сварочной проволоки, присадок и флюсов. Соединение получается прочным и без остаточных деформаций.

Единственный недостаток заключается в негерметичном соединении изделий. Аппарат работает прерывисто, производя соединение в отдельных точках, поэтому о герметичности речь не идет.

Достоинства и недостатки

Большая популярность точечной сварки своими руками обуславливается множеством достоинств. Для работы вам не нужны электроды, проволока, флюсы и так далее. А это экономит не только время, но и финансы. Также деформация металла незначительная и то лишь в местах «точек», аппаратом для точечной сварки очень удобно работать, с этой задачей справится даже новичок. Сам шов получается очень аккуратным, рабочий процесс дешевле аналогов, его можно легко автоматизировать. Именно многоточечная сварка способна выполнять огромный объем работы, формируя до нескольких сотен сварных «точек» в минуту.

Недостатки незначительные и их немного. Швы, выполненные методом точечной сварки, не обладают такой хорошей герметичность, как соединения, выполненные с помощью электродов, например. Также в зоне формирования «точки» может быть избыточное напряжение, за этим нужно следить.

Возможные дефекты

При точечной сварке прочность соединения такова, что разрушения возникают в основном металле, так как сварные точки имеют большую толщину. Продолжительность сваривания и прижимное усилие имеют решающее значение. Если неправильно их рассчитать, то аппарат будет варить с дефектами.

Имеется три основных вида дефектов:

- отклонения литой зоны от оптимума, ее смещение от точки контакта;

- неполный провар в точке контакта:

- изменение физико-химических свойств металла в точке сварки.

Самым опасным является отсутствие литой области. Происходит тепловое склеивание, при котором соединение выдерживает незначительные нагрузки. При переменных нагрузках и температурных перепадах происходит разрыв соединения.

Прочность нарушается при сильном давлении электродов аппарата контактной сварки, что вызывает вмятины. Также ослабляется прочность при выплесках металла.