Времена, когда деревянные избы строились без единого гвоздя канули в Лету. Прогресс можно заметить во всем. Появляются новые материалы, меняются технологии. И лишь одно остается неизменным — древесина используется повсюду и является элитным материалом. Богатство расцветок и фактур позволяют использовать ее для всех работ, а экологичность и свойства данного материала делают его универсальным. Стоит также отметить, что немного изменилось и деревообрабатывающее оборудование, хотя его основные принципы остались прежними. В настоящее время для обработки дерева также используют рубанок, но не ручной а электрический. А еще, для удобства применяется станина для электрорубанка.

Какие работы под силу электрорубанку?

Давайте первоначально разберемся, для чего нужен рубанок. Инструмент используют для многих типов работ. Входят сюда:

- снятие лишнего пласта древесины;

- удаление зазубрин и заусенцев;

- скругление фасок;

- выравнивание поверхности;

- придание приятного внешнего вида поверхностям;

- выборка пазов.

Станина для электрорубанка нужна, чтобы инструмент можно было закрепить на столе и использовать в качестве стационарного фуганка. Что же касается принципа работы оборудования, он заключается в следующем: электродвигатель, питающийся от сети приводит в движение (посредством зубчатого ремня) барабан с закрепленными ножами. Они и обрабатывают нужную поверхность. Однако следует отметить, что с течением времени приводной ремень изнашивается, т.е требует замены. Производители учли этот момент и расположили его под кожухом. Так заменить ремень можно без проблем.

Сделай Сам (Знание) 1990-02, страница 159

прозрачного валика с прочностью на разрыв не хуже основного материала.

Скорость перемещения пленки (по линии сварки) относительно пламени 3—5 с на 100 мм длины сварного шва.

Сварка в пламени свечи не дает чистого шва, оставляя на нем следы копоти. Самый чистый шов получается в пламени газовой горелки.

При помощи приспособления можно сваривать и синтетические ткани. Но для обеспечения высокой прочности шва требуется сноровка.

м. Б. ЛИВШИЦ

ПОДСТАВКА ДЛЯ РУБАНКА

Вы приобрели рубанок ручной электрический ИЭ 5709 «А» «Латгале» и сразу обнаружили, что строгать рейки и другие длинные тонкие материалы, держа рубанок в руках, очень тяжело, да и закрепить такие материалы для их обработки не просто. Проверяя размеры заготовок, приходится подымать рубанок, и за день так наподымаешься, что и рук не чувствуешь (масса рубанка с линейкой — 5 кг).

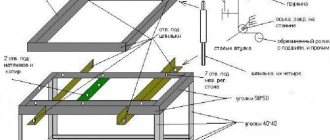

Поэтому предлагаю работать не рубанком по дереву, а водить дерево-материал по рубанку, для чего мною сделана подставка для рубанка. Такая подставка значительно повышает производительность труда и намного облегчает работу.

Подставка может быть изготовлена

305

Подставка под рубанок

и собрана в течение 2 ч, а установить рубанок на подставку или снять его с подставки (для строгания толстых длинных досок) — 5-минутная работа. Рубанок крепится к подставке с передней стороны винтом Мб, который завинчивают в отверстие с резьбой на рубанке, предназначенное для установочного винта, с задней стороны — двумя винтами с гайкой Мб (используются отверстия на задней опоре рубанка).

Для изготовления подставки понадобятся:

угольник алюминиевый (железный) 20X20X2 мм; доска-подставка из дуба (сосны, ели) выключатель и розетка; крепежные винты М6Х12 для соединения угольников; крепежные шурупы. Для сбора стружки при работе хорошо использовать мешок, который прикрепляют тесемками к подставке.

Выключатель, установленный на ручке рубанка, необходимо держать включенным, для чего его во включенном положении обматывают изоляционной лентой. Включение и выключение рубанка производится дополнительным выключателем, который присоединен разъемом (розеткой) к вилке токо-проводящего шнура рубанка.

Для выставки глубины выборки четверти на рубанке имеется линейка, которая перемещается по пазам в корпусе. Сама линейка короткая, поэтому при выборке пазы получаются неточными.

Избежать этого поможет дополнительная линейка (железная полоска), приклепленная к верхней плоскости линейки рубанка. Толщина полоски 1 — 2 мм, ширина 10 мм, длина равна расстоянию от передней до задней опоры рубанка.

в. н. долин

ШТУКАТУРНЫЕ РАБОТЫ

При набрасывании раствора штукатурной лопаткой он разлетается во все стороны, а при намазывании его на стену лопаткой, соколом, полутерком ровный слой раствора и

158

Технические характеристики инструмента

А теперь немного о характеристиках оборудования. Приобрев электрорубанок со станиной и открыв документацию по инструменту, первое, что вы увидите – потребляемую мощность. Измеряют ее в ваттах. Мощность показывает, насколько сложную работу способно выполнять оборудование. Также, по данному параметру можно косвенно судить о том, где прибор возможно использовать (ведь не каждая электросеть способна выдать нужную мощность).

Не менее важным параметром для такого электроинструмента, как электрорубанок со станиной является скорость вращения барабана без соприкосновения с поверхностью (на холостом ходу). Измеряется она в оборотах за минуту. А приняв ко вниманию то, что ножей у инструмента 2, получается, что за один оборот барабана, ножи касаются поверхности дважды.

|

И чем он будет больше, тем быстрее вы сможете добиться нужного качества и толщины пиломатериала.

Как сделать фуганок из электрического рубанка

Превращение электрического рубанка в фуганок не займет много времени и усилий. Материалы тоже не нужны. Первый вариант использования электрического строгального станка в качестве фуганка предусматривает вертикальное расположение рабочей поверхности и режущего ножа.

Такое размещение позволяет обрабатывать как узкие, так и широкие заготовки. В этом случае заготовка свободно перемещается по поверхности стола.

Идея адаптации довольно проста, но нюанс в том, что она не подходит для использования на обычном столе. Для ее использования вам понадобится столярный верстак специальной конструкции с возможностью внешнего бокового монтажа.

Установите электрический рубанок в вертикальном положении. Стоит отметить, что устройство выполнено из фанеры толщиной 12 мм.

Вставьте крепежные болты в Т-образный профиль и не зажимайте их, а лишь слегка закрепите;

Нужно снять прижимную пластину и установить ее;

Мы ставим прижимную пластину на место, но не затягиваем ее, а лишь слегка притяним;

Выставляем рабочую поверхность строгального станка строго перпендикулярно столешнице с помощью измерительного инструмента;

Угол должен соответствовать 90º. Угол может быть получен с помощью винтового соединения M8. Гайка установлена в фанерной плоскости, а проходящий через нее винт упирается в рукоятку электрического рубанка, тем самым изменяя угол между подошвой и поверхностью стола. На рукоятке инструмента до места, где будет нажиматься винт, желательно установить металлическую пластину на двухстороннюю клейкую ленту. После установки необходимого размера, винт должен быть затянут с помощью контргайки;

Мы снимаем стандартную боковую опору со строгального станка и вместо нее ставим защитную крышку, сделанную своими руками. В качестве защитного стержня лучше всего использовать шпильку Ø8 с резьбовым концом 30 мм. Размер корпуса 150х150 с закруглением;

Отличительной особенностью данной установки является возможность установки ножей по касательной. Тогда чистота работы улучшается, и заготовка устанавливается гораздо проще;

После того, как все настройки завершены, затяните все барашковые гайки и установите дополнительные зажимы, чтобы избежать случайного нарушения настроек в процессе свиста.

Обратите внимание, что плоский режущий инструмент не касается поверхностей стола. Этот момент необходимо учитывать при изготовлении приборов.

В качестве зажима можно использовать плоскую доску или планку, предварительно установив и зажав их зажимами, и еще более правильно сделать гребень, следуя примеру фрезерного станка.

Перед установкой мы устанавливаем глубину обработки. Рекомендуемая величина удаления материала за один проход — не более 1 мм. Теперь нужно зажать зажимную гребенку, которая по всей длине должна идти по нерегулируемой стороне рабочей поверхности плоскости.

Всасывание опилок лучше ориентировать вниз. Это исключит засорение трубы. В таком положении отходы обработки можно собирать без подключения принудительного всасывания стружки, для этого достаточно связать полиэтиленовый пакет.

Из-за того, что включение электрического рубанка заблокировано, лучше всего включить его с помощью удаленной розетки, но если этого нет, необходимо использовать выключатель, размещая его в удобном месте рядом с рабочим фуганком.

Далее возьмите заготовку и проверьте работу электрического фуганка, изготовленного вручную. Проверяем обработанную поверхность на чистоту и перпендикулярность плоскостей. Новый строгальный станок на основе электрического строгального станка готов к использованию.

Как отмечалось ранее, для вертикальной установки фуганка требуется профессиональный стол.

Приспособа к рубанку

Что-то в последнее время на форуме как-то скушновато, попробую немного разнообразия внести. Я как-то уже писал ранее, что из 2-х киловаттного рубанка Ребир сделал рейсмусовое устройство, но изделие еще не имеет окончательного вида, хотя работает замечательно. Постоянные посетители форума хорошо знают “кто председатель в палате №6”, но тем не менее рейсмус я так и не купил. Не раз я охаживал в магазине макитовский рейсмус, но так и не мог понять зачем он нужен…”Пропеллер” и горбатый брусок/доску он не выровняет, надо на хорошем стационарном фуганке базовую плоскость выстрогать, опять не факт, что будет ровно…В общем, решил рейсмус сделать сам, который от указанных недостатков будет избавлен. Основой рейсмусового приспособления послужил, как я уже выше писал, ребировский двухкиловаттный рубанок, который как нельзя лучше, подошел для указанной задачи. Причем, никакой переделке рубанок не подвергался, упоры-направляющие крепятся к штатным резьбовым отверстиям для бокового упора (см. фото). Высота заготовки может доходить до 105-110 мм (можно и больше, зависит от длины стержней). В качестве стола послужил швеллер №12 длиной 3,08 метра. Здесь сделаю акцент на этот швеллер. Я искал ровный швеллер (от этого зависит качество обрабатываемой детали), найти который оказалось не реально, сколько смотрел- все с изгибом, но….это оказалось не важным, дело в том, что в процессе приваривания гаек, даже “точечной” сваркой, швеллер изгибается заметно на такой длине. Несмотря на то, что я предварительно швеллер выпрямил с помощью пресса, кувалды и такой-то матери, он у меня немного изогнулся. Ну, клин клином вышибают, с помощью той же сварки леХко и непринужденно, практически идеально выровнял швеллер (на фото видны штрихи сварки на кромках полок швеллера). По бокам швеллера прикрутил стальной пруток квадратного сечения 10х10мм для полозьев упоров. Выставил с помощью глубиномера и прихватил сваркой, что бы не сбивался. “Ноги” рейсмусового устройства сделал съемными для удобного хранения приспособы. На приспособе можно строгать заготовку до трех метров длиной, причем не только с пропеллером и горбом, но хоть и горбыль, надо лишь тупо водить рубанок до прекращения строгания оной. Результат превосходный. Для того, что бы “пропеллер” не телепался на столе, сзади я поджимаю заготовку зубчатым упором , попросту вколачиваю его молотком и фиксирую болтом. Единственно до чего не дошли руки- это быстрая точная установка толщины строгания. Пока выставляю по линейке, поэтому и размер может отличаться на несколько десяток. Еще желательно швеллер фрезернуть, тогда вообще точность будет идеальная, а так погрешность толщины по длине заготовки, да плюс еще неточность выставления по линейке, может достигать до 0,4-0,5 мм (максимальная, что удалось зафиксировать). Но для большинства задач и такой точности выше крыши (на фото я строгал брусок для ремонта теплицы), тем более при “серийной” партии. В планах сделать что-то типа лифта с точной настройкой, на который можно ставить рубанок и опускать полозья до направляющих. Эту приспособу можно использовать в качестве верстака для роспуска досок, достаточно прикрутить несколько коротких брусков поперек стола. Ну и еще этим рубанком с соответствующими приспособлениями можно строгать и щит, у меня в планах до 600мм, материал для этого уже закуплен, но сделаю, видимо, когда дело до столярных щитов дойдет… ПыСы. Рейсмусовое устройство для рубанка (упоры) придумал не я, а еще в позапрошлом веке Циолковский….ну ежели что….

Станина для электрорубанка своими руками

Рекомендуется для станины брать металлический уголок. Своими руками сделать такую конструкцию можно из станины с 3 опорами, двух шпинделей, шагового двигателя (2 кВт) и труб, которые применяются в качестве держателей.

Опорная станина на столе для ручного инструмента выполняет функцию направляющей своими руками. Она контролирует направление, в котором осуществляется распил, и фиксирует заготовку. Если хотите сделать самодельный электрорубанок на станине, то смотрите видео:

|