Особенности использования

Если необходимо создать постоянное или долговременное соединение, рекомендуется использовать скобы с предохранительными болтами. Если соединение будет непостоянным, лучше отдать предпочтение приспособлениям с винтовым штифтом. Кроме того, для каждого конкретного случая необходимо подбирать скобы с подходящими показателями грузоподъемности. Она может составлять от 330 кг до 150 тонн.

Штифт нужно не просто вворачивать до отказа в отверстие скобы, но и дополнительно зажимать ключом. Если обнаружена неправильная посадка штифта, приспособление нельзя использовать для проведения работ. В этом случае штифт можно заменить аналогичным по характеристикам. Запрещено вводить в эксплуатацию такелажные скобы с видимыми внешними дефектами.

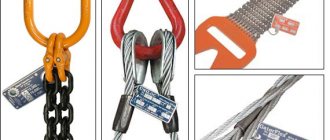

Как зацепить ветвевые стропы

Основные правила строповки грузов содержат условия зацепа поклажи ветвевыми изделиями:

- Размер крюка должен отвечать петле или рем болту – крюк должен беспрепятственно в них проходить. Зацеплять стропу следует так, как это показывает карта строповки грузов;

- Установка крюков должна проводиться по направлению от центра тяжести;

- Предусмотренные производителем петли (рымы) обязаны захватываться крюком. Если цеплять груз не на все петли, возрастает риск повреждения или разлома товара;

- Максимальный угол между стропами должен составлять 90°.

Наибольшей уязвимостью среди текстильных, канатных и цепных строп отличаются текстильные. Их не рекомендуется применять во влажном виде при минусовых температур, подвергать действию пламени, щелочей, кислот и других химически агрессивных сред. Выбирая способы зацепки грузов с целью предупреждения разреза текстильных строп, их следует осторожно использовать для работы с товарами с острыми кромками, защитить ленты прокладками.

Как выбрать типоразмер такелажной скобы?

Параметрами выбора являются предельная грузоподъёмность, которая допускается изделием (при этом нормативный запас прочности должен быть не менее 5), размеры скобы в плане, условия эксплуатации изделия. В частности, не допускается работа с такелажными скобами, поверхность которых имеет хотя бы один участок коррозии; именно поэтому преимущественно используются детали, которые прошли цинкование или окрашивание красками, устойчивыми к повышенной влажности окружающего воздуха. Цена оцинкованных такелажных скоб всегда выше, чем окрашенных.

Важное значение имеет также и способ штамповки скоб. В частности, при холодной гибке прутка в нём возникают значительные напряжения изгиба, которые снижают прочность детали при её эксплуатации

Горячештампованные такелажные скобы после деформирования подлежат очистке от окалины и последующей термообработке, поэтому твёрдость их в итоге достигает тех же нормативных значений – для обычных сталей НВ 155…160, для нержавеющих НВ 280…310, но концентраторы напряжения отсутствуют.

Проверку работоспособности такелажной скобы можно выполнить при помощи зависимости:

— Q – расчётная нагрузка на изделие;

— Mmax — наибольший изгибающий момент, который возникает при подъёме груза (устанавливается по марке стропа);

— r – радиус закругления при переходе от зева скобы к её стенкам.

Существуют практические соотношения между диаметром скобы и наибольшим грузом, который можно поднять с её помощью. Для прямой скобы, изготовленной из углеродистой стали, такие соотношения приведены далее:

- При d = 5 мм Q = 80 кг;

- При d = 10 мм Q = 300 кг;

- При d = 16 мм Q = 800 кг;

- При d = 22 мм Q = 1500 кг.

Для омегообразной такелажной скобы:

- При d = 6 мм Q = 330 кг;

- При d = 10 мм Q = 750 кг;

- При d = 16 мм Q = 2000 кг;

- При d = 25 мм Q = 6500 кг;

- При d = 32 мм Q = 9500 кг.

Цены на такелажные скобы, в зависимости от способа их изготовления, конструкции и размеров колеблются в диапазоне 80…5000 руб.

Сферы применения такелажных скоб достаточно разнообразны. В зависимости от типа изделия они могут встречаться как в быту, так и в машиностроении или во время проведения строительных работ. Но далеко не все знают о том, как правильно пользоваться данными изделиями. Итак, рассмотрим основные нюансы.

Первое, и одно из главных правил, гласит: во время работы со скобами нельзя производить какие-либо виды термообработки. Использование, к примеру, сварки способно значительно уменьшить грузоподъемные свойства рассматриваемого приспособления.

Следующим моментом, о котором следует помнить, является то, что при фиксировании перемещаемого материала штифт должен ввинчиваться в проушину до отказа. Проушина и заплечник штифта должны как можно плотнее прилегать друг другу. Для обеспечения максимального «заворачивания» штифта необходимо использовать инструменты, что обеспечит закручивание элемента в проушину на полную глубину резьбы.

Третий пункт: типоразмеры штифта и скобы должны совпадать. В противном случае посадка заплечника будет нарушена. Также, неправильная посадка может быть следствием тугой резьбы, изогнутой формой скобы и прочих дефектов. Если подобные недостатки присутствуют на приспособлении, то оно не может быть применено и нуждается в замене.

Приняв решение купить скобу такелажную, следует брать во внимание вероятность ударных нагрузок при перемещении материалов. Учитывая условия, в которых скоба будет использована, необходимо выбирать то изделие, значение грузоподъемности которого будет максимальным

При работе с рассматриваемыми изделиями крайне важно избегать перегрузки такелажного крепления. Вес должен распределяться одинаково вдоль линейной оси скобы, т.е

под прямым углом к оси штифта. Если данное условие не соблюдено, то возникают угловые нагрузки. Последние – допустимы, однако не должны противоречить требованиям ГОСТа. На участке крепления скобы к стропам велика вероятность появления дополнительной нагрузки на данное плечо. Этот показатель регулирует угол крепления – чем его величина ниже, тем нагрузка меньше. Нельзя также допускать того, чтобы нагрузка распределялась не по оси скобы. Для исключения подобной вероятности к концам штифта прикрепляются шайбы-прокладки.

При работе с рассматриваемыми изделиями следует обеспечить неподвижность груза на всем пути его перемещения. Это необходимо потому, что вращение материала практически всегда сопровождается отвинчиванием штифта. Чтобы предотвратить это, следует применять скобы с предохранительным болтом.

Соблюдение таких простых рекомендаций позволит избежать опасных случаев и значительно продлит срок службы используемой такелажной скобы.

ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия стропов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные испытания.

5.2. При приемо-сдаточных испытаниях каждый строп проверяют на соответствие требованиям пп. 3.7 — 3.10, 3.12 — 3.15 и 3.17.

На соответствие требованиям пп. 3.3 — 3.22 проверяют 10 % стропов от партии в случае заделки концов канатов опрессовкой алюминиевой и стальной втулками, включая первый и последний строп, и 2 % — в случае заделки концов канатов заплеткой.

Общее число проверяемых стропов не должно быть менее 2.

Партия стропов должна состоять из изделий одного типа и грузоподъемности, изготовленных из каната с одного барабана (бухты) и деталей из одной партии.

Партия деталей должна состоять из деталей одного типоразмера, изготовленных из металла одной марки и совместно прошедших термообработку.

При индивидуальном изготовлении на соответствие требованиям п. 3.3 проверяют каждый строп.

(Измененная редакция, Изм. № 2).

5.3. Крюки, карабины и звенья следует проверять на соответствие требованиям:

пп. 3.16, 3.18 — 3.21, 3.22 (подрез), 3.24 — все изделия;

п. 3.3 — 2 % изделий от партии;

ГОСТ 8479-70 — все заготовки крюков, изготовленные методом свободной ковки и первый и последний крюк от партии, изготовленные методом горячей штамповки;

п. 3.22 (непровар) — 2 % звеньев от партии;

п. 3.25 (твердость стали) — 1 % скоб разъемных звеньев и карабинов; звеньев треугольных, овоидных и овальных; заготовок крюков от партии.

У заготовок крюков предел текучести и относительное удлинение металла надлежит проверять в объеме, указанном в табл. 12.

Таблица 12

| Размер партии | Число заготовок крюков |

| До 6 включ. | 1 |

| Св. 7 до 30 » | 2 |

| » 31 до 200 » | 3 |

| » 200 | 5 |

Образцы для испытаний заготовок крюков, изготовляемых методом свободной ковки, должны вырезаться из припуска на заготовки, а изготовляемых методом горячей штамповки — из тела заготовки крюка или из отдельно кованной пробы по режиму, установленному для штамповок из металла той же плавки.

Временное сопротивление разрыву и ударную вязкость стали следует проверять по требованию потребителя.

(Измененная редакция, Изм. № 1, 2).

5.4. При получении неудовлетворительных результатов проверки по какому-либо из показателей должна производиться повторная проверка по этому показателю удвоенного числа образцов, взятых от той же партии.

В случае неудовлетворительных результатов повторной проверки партию бракуют.

Скобы такелажные (ОСТ5Р.2312-79)

Такелажные скобы используются для быстрого и надежного соединения отрезков канатов и цепей или прикрепления их к обуху, рыму и т.д. Представляют собой полукруглую или омегаобразную скобу, концы которой соединяются болтом или штифтом.

Нередко скоба такелажная снабжается предохранительной гайкой или чекой, которая препятствует произвольному раскрытию.

Выделяют такелажные скобы общего назначения и грузоподъемные. Для изготовления грузоподъемных скоб используется сталь более высокого качества. Допустимая нагрузка, на которую рассчитана скоба, может составить от 200 кг до десятков и сотен тонн.

Вся продукция соответствует государственным и отраслевым стандартам.

Скобы такелажные тип СА

Скобы такелажные (серьги, шаклы) тип СА предназначены для крепления стальных канатов, цепей. Они применяются в составе подъемных и статичных систем в качестве съемных связок.

С помощью скоб можно присоединить к оборудованию:

- проволочные цепи

- стальные тросы

- разного рода приспособления.

Штырь на шаклах необходим для стальных канатов. Скобы такелажные СА имеют прочное оцинкованное покрытие. Их коэффициент запаса прочности равен 6:1.

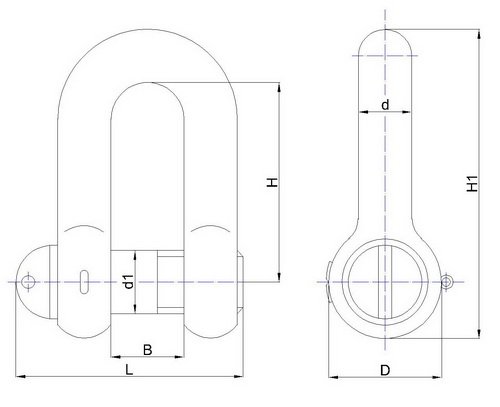

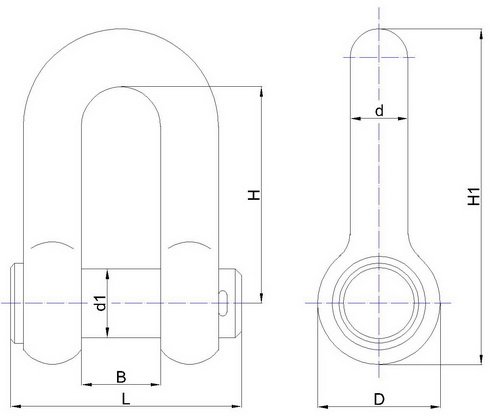

| Допускаемая нагрузка, кН (тс) | B | D | d | d1 | H | H1 | L | Масса, кг, не более |

| мм. | ||||||||

| 2 (0,2) | 12 | 16 | 6 | 8 | 30 | 47 | 37 | 0,04 |

| 3 (0,3) | 13 | 19 | 8 | 10 | 36 | 57 | 43 | 0,08 |

| 5 (0,5) | 16 | 24 | 9 | 12 | 40 | 64 | 49 | 0,13 |

| 8 (0,8) | 20 | 28 | 11 | 16 | 53 | 82 | 61 | 0,25 |

| 10(1,0) | 22 | 31 | 13 | 16 | 56 | 89 | 68 | 0,36 |

| 12 (1,2) | 22 | 31 | 13 | 18 | 56 | 89 | 68 | 0,38 |

| 16 (1,6) | 25 | 36 | 16 | 20 | 67 | 105 | 79 | 0,51 |

| 20 (2,0) | 30 | 40 | 20 | 24 | 75 | 120 | 96 | 1,00 |

| 25 (2,5) | 32 | 48 | 22 | 27 | 80 | 131 | 104 | 1,38 |

| 32 (3,2) | 38 | 57 | 24 | 33 | 90 | 148 | 116 | 2,17 |

| 40 (4,0) | 42 | 65 | 28 | 36 | 105 | 171 | 131 | 3,07 |

| 50 (5,0) | 45 | 75 | 32 | 39 | 110 | 185 | 147 | 4,25 |

| 63 (6,3) | 52 | 80 | 36 | 40 | 130 | 212 | 165 | 5,78 |

| 80 (8,0) | 60 | 86 | 40 | 48 | 145 | 235 | 185 | 7,99 |

| 100 (10,0) | 65 | 100 | 45 | 52 | 165 | 267 | 203 | 11,27 |

| 125 (12,5) | 70 | 110 | 48 | 58 | 180 | 290 | 216 | 14,25 |

| 160 (16,0) | 80 | 120 | 50 | 64 | 205 | 322 | 233 | 17,65 |

| 200 (20,0) | 90 | 130 | 60 | 72 | 230 | 362 | 268 | 26,59 |

| 250 (25,0) | 95 | 140 | 65 | 72 | 260 | 402 | 289 | 37,47 |

| 320 (32,0) | 105 | 160 | 75 | 90 | 280 | 444 | 325 | 49,50 |

| 400 (40,0) | 110 | 170 | 80 | 95 | 300 | 474 | 342 | 61,30 |

блок судовой одношкивный для сигнальных флагов мск 1-100Скобы такелажные тип СБ

Скобы такелажные (серьги, шаклы) тип СБ прямая с осью предназначена для крепления и натяжения такелажной оснастки. С ее помощью можно присоединить непосредственно к раскрепляемому объекту:

- тросы,

- цепи,

- канаты и так далее.

Коэффициент запаса прочности равен 6:1. Наносится надежное оцинкованное покрытие.

Скоба тип СБ представляет собой металлическую петлю, выполненную из круглого профиля, которая дает возможность быстро соединить и применить цепь, трос, канат. Отверстия, расположенные на ее концах, соединяются «пальцем»- специальным поперечным элементом. .Типоразмер изделия определяется допускаемой рабочей нагрузке в кН и тоннах.

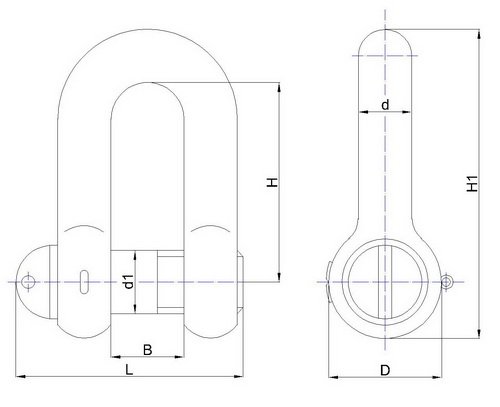

| Допускаемая нагрузка, кН (тс) | B | D | d | d1 | H | H1 | L | Масса, кг, не более |

| мм | ||||||||

| 2 (0,2) | 12 | 16 | 6 | 8 | 30 | 48 | 34 | 0,05 |

| 3 (0,3) | 13 | 19 | 8 | 10 | 36 | 58 | 39,5 | 0,09 |

| 5 (0,5) | 16 | 24 | 9 | 12 | 40 | 65 | 44,5 | 0,13 |

| 8 (0,8) | 20 | 28 | 11 | 16 | 53 | 82 | 53,0 | 0,25 |

| 12 (1,2) | 22 | 31 | 13 | 18 | 56 | 90 | 58,0 | 0,38 |

| 16 (1,6) | 25 | 36 | 16 | 20 | 67 | 106 | 70,0 | 0,61 |

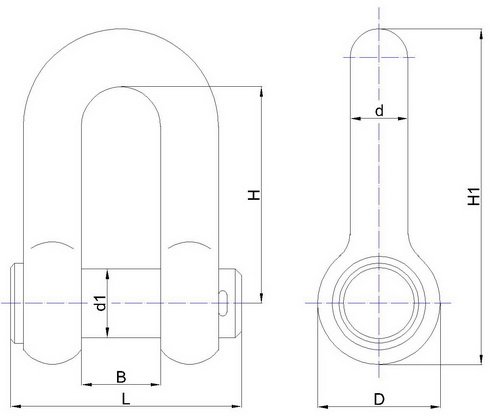

Скобы такелажные тип Р

Скобы такелажные тип Р из высокопрочной стали, предназначены для работы с растительными канатами и представляют собой металлическую петлю, имеющую на конце отверстия для соединения пальцем, штифтом. Это надежный поперечный элемент. Изделия используются в устройствах:

- судов,

- кораблей,

- прочих плавучих средств.

Они предназначены для быстрого и надежного крепления в такелажных устройствах и приспособлениях. Их коэффициент запаса прочности равен 6:1.

Скоба и винт имеют прочное оцинкованное покрытие. Строповые дугообразные скобы тип Р с предохранительным болтом незаменимы в подъемных и статичных системах. Они служат соединительным элементом для фиксации.

Скобы с винтовыми штифтами позволяют решать временные задачи, тр

| Допускаемая нагрузка, кН (тс) | B | D | d | d1 | H | H1 | L | Масса, кг, не более |

| мм | ||||||||

| 1 (0,1) | 18 | 16 | 6 | 8 | 35 | 52 | 42 | 0,06 |

| 2 (0,2) | 22 | 19 | 8 | 10 | 45 | 66 | 51 | 0,11 |

| 3 (0,3) | 28 | 24 | 9 | 12 | 55 | 80 | 60 | 0,16 |

| 5 (0,5) | 32 | 31 | 13 | 16 | 65 | 98 | 75 | 0,41 |

| 8 (0,8) | 40 | 36 | 16 | 20 | 94 | 134 | 93 | 0,77 |

| 12 (1,2) | 48 | 40 | 20 | 24 | 114 | 160 | 112 | 1,32 |

| 16 (1,6) | 56 | 57 | 24 | 27 | 128 | 186 | 132 | 2,31 |

| 20 (2,0) | 66 | 65 | 28 | 33 | 145 | 212 | 153 | 3,58 |

Скобы омегообразные, прямые такелажные

Скоба такелажная омегообразная (серьги, шаклы) является составной частью подъемных и статичных систем. Также используется в качестве съемных связок, с чьей помощью удается присоединять к подъемному оборудованию стальные тросы, проволочные цепи и другие приспособления.

Скобы такелажные по ГОСТу, оснащаемые винтовыми штифтами, используется, как правило, нерегулярно. Те шаклы, в конструкции которых используют предохранительные контрболты, могут быть использованы для решения долгосрочных задач.

Также скоба такелажная, цена которой в нашем каталоге постоянно поддерживается на приемлемом, выгодном для клиента уровне (в чьем устройстве применен контрболт), используется в тех случаях, когда велика вероятность надвигания грузов на штифт, что может привести к вращению последнего.

Размеры скобы такелажной, как и другие ее конструктивные характеристики, вы сможете подобрать в точном соответствии с поставленными задачами (вес, габариты предполагаемых к перемещению грузов).

Помимо серьги, имеющей омегообразную форму, нами в широком ассортиментном предложении предлагается и скоба такелажная прямая, чьи технические характеристики позволяют быстро и надежно соединять с ее помощью тросы и цепи или же подсоединять их к другим приспособлениям. Как правило, скоба такелажная прямая (СА) применяется в системах подъема с одноплечей конструкцией.

Описанные выше омегообразные шаклы (СИ) используются в многоплечих системах подъема. Как их, так и другие скобы такелажные, вы сможете купить в нашей компании.

Размеры изделий

Размеры отечественных омегообразных скоб всегда строго согласовываются с размерными параметрами грузовых строп, изготавливаемых согласно ГОСТ 25573-82. Нормативный документ регламентирует толщину скоб, применяемых со стропами 2СК и выше, и расстояние между участком канатной ветви и захватом

Перечисленное особенно важно учитывать при использовании детали в паре с канатными ветвями, имеющими переходное звено. В таком случае главное значение отводится следующим размерным значениям:

- Общей длине детали;

- Высоте изделия до оси фиксирующего элемента;

- Зеву скобы, который в свою очередь зависит от габаритов сопрягаемой части коуша и толщины каната.

Исходя из рассмотренных размеров подводится итог касательно того, допустимо ли практическое использование омегообразной (якорной) или прямой скобы. Первая применяется при многоплечевом устройстве такелажа и в случае недостаточного для монтажа закрепляющего болта расстояния. Вторая берется, когда не ожидается зажима груза и при достаточном пространстве для свободного расположения всех элементов.

Определять типоразмер такелажных скоб еще необходимо и исходя из вида поднимаемого материала. Как правило детали производятся из прокатной стали Ст.5 и Ст.3 согласно ГОСТ 380, хотя в отдельных случаях могут применяться и качественные цементируемые стали, такие как сталь 20. Тем не менее при подъеме предметов из магнитных материалов стоит использовать скобы из нержавеющей стали, например, 10X17H13M2 или 08X18H10.

МЕТОДЫ ИСПЫТАНИЙ

6.1. Испытание стропов на прочность проводят статической нагрузкой в соответствии с правилами устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора СССР.

При испытании стропа его ветви должны быть расположены под углом 90° друг к другу.

Допускаются испытания под другим углом с соответствующим пересчетом действующих нагрузок.

При серийном изготовлении стропов время их выдержки под нагрузкой — 3 мин, при индивидуальном — 10 мин.

Нагрузку при определении усилий в стропах определяют динамометром или же контрольным грузом.

6.2. Соответствие материалов деталей стропов и сварочных материалов указанным в рабочих чертежах проверяют по сертификатам или результатам лабораторного анализа.

6.3. Качество поверхностей деталей звеньев и захватов, правильность расположения сварных швов звеньев, качество заделки концов канатов, цельность канатов ветвей стропов проверяют визуально.

6.4. Увеличение диаметра сечения звеньев и смещение их концов в месте сварки, величину конца каната, выступающего из втулки после заделки, а также разность длин канатных ветвей проверяют линейкой, штангенциркулем, шаблонами или калибрами.

6.5. Качество сварных соединений звеньев проверяют путем их осмотра, обмера и механических испытаний звеньев на статическое растяжение по ГОСТ 6996-66.

6.6. Твердость металла определяют по ГОСТ 9012-59 и ГОСТ 9013-59.

Предел текучести, временное сопротивление разрыву и относительное удлинение металла определяют по ГОСТ 1497-84.

Ударную вязкость металла определяют по ГОСТ 9454-78.

Критерии выбора строительного степлера

При выборе степлера для работы стоит обратить внимание, безопасен ли он. Известные фирмы, которые занимаются выпуском таких приборов, тщательно продумывают этот вопрос

Основной защитной функцией является невозможность работы степлера на холостом ходу. Это означает, что инструмент будет выдавать крепеж только тогда, когда он прислонен к детали. Перед покупкой тэкера нужно убедиться, что такая защита в нем есть.

Наличие смотрового окошка является не только приятной, но и удобной функцией. Оно может быть даже у дешевой китайской модели. В окошко можно увидеть, сколько скоб в данный момент находится в приборе.

У прибора должна быть удобная ручка, об этом позаботились производители известных брендов. Инструмент просто приятно держать в руке.

Практичной считается модель, в которой силу удара можно регулировать. Такую возможность имеют многие аппараты, среди них есть и механические.

Перед покупкой запасных скоб нужно знать, с каким типом работает ваш прибор. Эту информацию можно найти на упаковке прибора, в инструкции или на самом корпусе. В крайнем случае можно записать название модели. Опытный продавец по названию, сможет определить тип нужной вам скобы.

Материалы для крепежных элементов

Поскольку назначение скоб будет разным, то и материал для их изготовления используется также разный:

- алюминий;

- медь;

- сталь;

- оцинкованная нержавеющая сталь.

Крепеж, изготовленный из алюминия, самый дешевый. Его применяют практически везде, так как он практически не ржавеет. Но вот с жесткими материалами, а также в тех местах, где большая нагрузка, его лучше не использовать.

Медные скобы применяются к нежестким материалам. Несмотря на то что они совсем не ржавеют, их цена ограничивает их распространение. Они применяются в строительстве, в основном под обоями или под штукатуркой, так как от них не образуется никаких пятен и потеков.

Крепежи из стали встречаются закаленные и незакаленные. Закаленное изделие стоит немного дороже, но в процессе использования оно намного прочнее и надежнее. Недостатком стальных изделий является то, что в процессе эксплуатации они имеют свойство окисляться и ржаветь.

Изделия из нержавеющей стали и оцинкованные являются самыми прочными и надежными креплениями. Из такого материала изготавливаются практически все фирменные скобы от производителей степлеров.

Несмотря на материал, из которого могут быть изготовлены крепежи, встречаются изделия с обычными ножками и с заточенными. Заточенные будут легче заходить в любой материал, поэтому и силы удара для них нужно меньше. Работая с ручным скобострелом и применяя заточенные скобы, усилий придется прилагать немного. Если использовать не заточенный материал, то на инструмент нужно будет сильно давить, чтобы скоба полностью вошла в материал и сделала нужный зажим. Забивая несколько сотен, а может, и тысяч скоб в день, стоит задуматься о форме ножки, чтобы облегчить свой труд.

Размеры

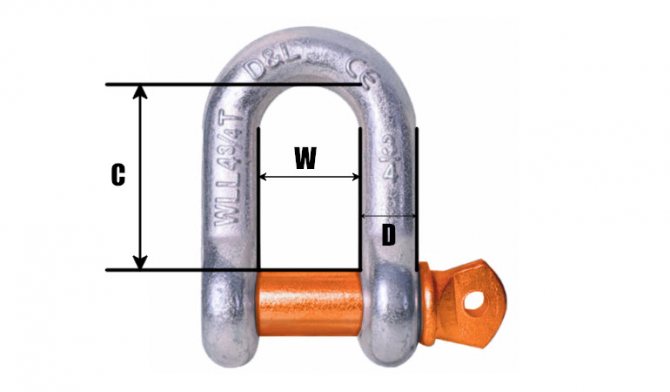

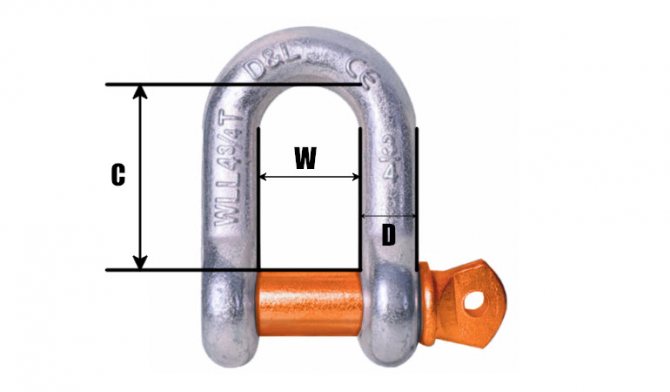

В России все параметры шаклов подгоняют под характеристики грузовых строп. Последние производили на основе требований ГОСТ 25573-82 (утратил силу 1 сентября 2022 г.). Норматив однозначно указывал диаметр скоб, которые используют совместно со стропами типа 2СК и более высоких классов. Сейчас действует отраслевой стандарт ОСТ 5Р.2312-79.

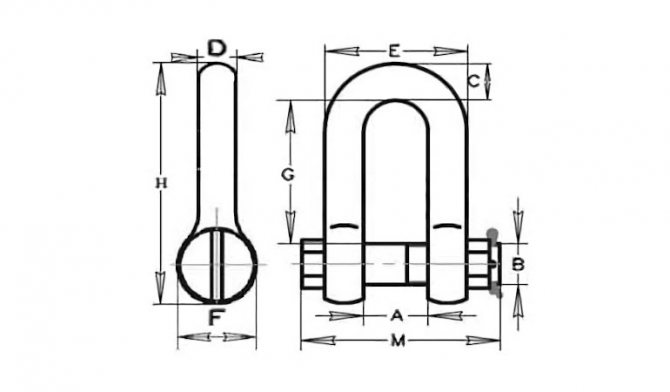

При этом самые важные размеры серьги таковы:

- D: Диаметр скобы и пальца.

- C: Глубина прохода.

- W: Ширина прохода.

После учёта всех параметров делают вывод о том, можно ли использовать мочку и какая из них лучше подойдёт для решения задачи.

Типовые размеры:

| Маркировка, мм | D, мм | C, мм | W, мм |

| 3.5 | 3.5 | 14 | 7 |

| 5 | 5 | 20 | 10 |

| 6 | 6 | 24 | 12 |

| 8 | 8 | 32 | 16 |

| 10 | 10 | 40 | 20 |

| 12 | 12 | 48 | 24 |

| 14 | 14 | 64 | 32 |

| 16 | 16 | 76 | 38 |

| 18 | 18 | 88 | 44 |

| 19/20 | 19/20 | 76 | 38 |

| 22 | 22 | 88 | 44 |

| 25 | 25 | 100 | 50 |

| 28 | 28 | 112 | 56 |

| 32 | 32 | 127 | 64 |

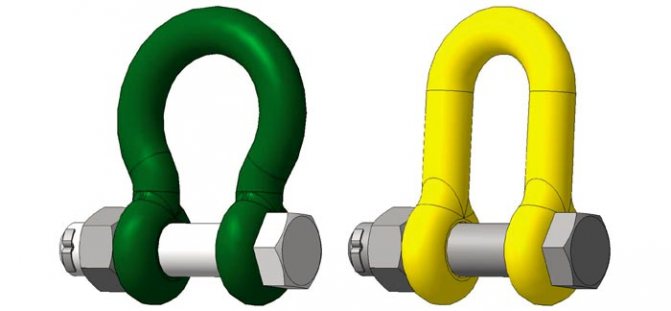

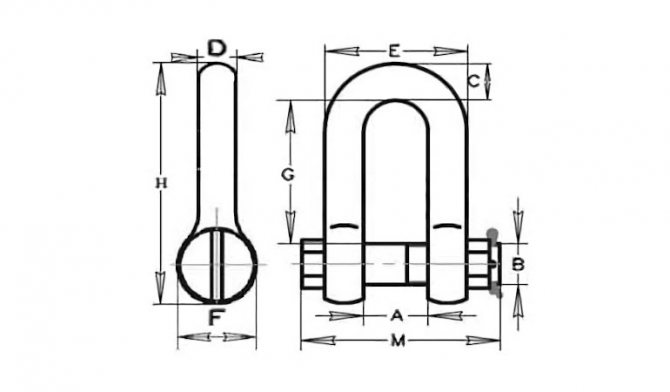

Омегообразные (СИ)

Якорные скобы применяют, когда в такелажном устройстве более одного плеча. Их размеры приведены в миллиметрах:

| Грузоподъёмн., т | A | B | C | D | E | F | G | H | M | N | Масса 1 шт., кг |

| 1,5 | 19 | 13 | 43 | 11 | 30 | 27 | 52 | 74 | 61 | 11 | 0,2 |

| 2,0 | 21 | 16 | 48 | 13 | 33 | 30 | 59 | 84 | 69 | 13 | 0,3 |

| 3,25 | 27 | 19 | 61 | 16 | 43 | 38 | 75 | 106 | 85 | 18 | 0,6 |

| 4,75 | 32 | 22 | 72 | 19 | 51 | 46 | 89 | 126 | 101 | 21 | 1,1 |

| 6,5 | 37 | 25 | 84 | 22 | 58 | 53 | 102 | 148 | 114 | 25 | 1,6 |

| 8,5 | 43 | 29 | 96 | 25 | 69 | 61 | 119 | 167 | 129 | 27 | 2,3 |

| 9,5 | 46 | 32 | 108 | 30 | 74 | 69 | 131 | 190 | 142 | 32 | 3,4 |

| 12,0 | 52 | 35 | 119 | 33 | 93 | 76 | 146 | 210 | 156 | 35 | 4,3 |

| 13,5 | 57 | 38 | 133 | 36 | 92 | 84 | 162 | 233 | 174 | 38 | 6,1 |

| 17,0 | 61 | 41 | 146 | 39 | 98 | 92 | 175 | 254 | 187 | 41 | 7,8 |

| 25,0 | 73 | 51 | 178 | 47 | 127 | 106 | 225 | 313 | 231 | 57 | 12,6 |

| 35,0 | 83 | 57 | 197 | 53 | 146 | 122 | 253 | 348 | 263 | 61 | 20,4 |

В таблице 12 параметров. Для наглядности нужно соотнести их с картинкой из подзаголовка.

Видео:

Подходят для долговременной работы. Округлая форма помогает сохранить канат от перетирания.

Прямые (СА)

Эти шаклы используют, если груз не будет зажиматься и хватает места для свободного размещения всех элементов такелажа. Размеры в миллиметрах таковы:

| Грузоподъёмн, т | A | B | C | D | E | F | G | H | I | M | Масса 1 шт., кг |

| 1,5 | 19 | 13 | 11 | 11 | 41 | 27 | 37 | 68 | 8 | 61 | 0,2 |

| 2,0 | 21 | 16 | 13 | 13 | 46 | 30 | 41 | 77 | 10 | 69 | 0,3 |

| 3,25 | 27 | 19 | 16 | 16 | 59 | 38 | 51 | 95 | 11 | 85 | 0,6 |

| 4,75 | 32 | 22 | 21 | 19 | 70 | 46 | 61 | 115 | 13 | 101 | 1,2 |

| 6,5 | 37 | 25 | 25 | 22 | 81 | 53 | 72 | 135 | 13 | 114 | 1,4 |

| 8,5 | 43 | 29 | 25 | 25 | 93 | 61 | 81 | 151 | 14 | 129 | 2,2 |

| 9,5 | 46 | 32 | 32 | 29 | 103 | 69 | 91 | 172 | 16 | 142 | 3,1 |

| 12,0 | 52 | 35 | 35 | 32 | 115 | 76 | 100 | 191 | 18 | 156 | 4,1 |

| 13,5 | 57 | 38 | 38 | 35 | 127 | 84 | 111 | 210 | 19 | 174 | 5,3 |

| 17,0 | 61 | 41 | 41 | 38 | 137 | 92 | 122 | 230 | 21 | 187 | 7,2 |

| 25,0 | 73 | 51 | 54 | 45 | 162 | 106 | 146 | 279 | 25 | 231 | 12,1 |

| 35,0 | 83 | 57 | 51 | 51 | 184 | 122 | 172 | 312 | 31 | 263 | 19,2 |

Обозначить каждый размер сложно. Их слишком много. Лучше воспользоваться изображением из подзаголовка.

Видеоролик:

Хороши для краткосрочных работ. Прямая форма вызывает преждевременный износ тросов.

Классификация

По форме, материалу изготовления, конструкции скобы бывают следующих разновидностей:

- U- образные и омега-образные такелажные скобы;

- в зависимости от диаметра фиксатора – под палец либо под штифт;

- по наличию дополнительного крепежа, исключающего произвольное отвинчивание пальца;

- в зависимости от диапазона рабочих температур – теряющие заявленные в паспорте изделия прочностные качества при температурах ниже -40 градусов или нет;

- в зависимости от покрытия скобы – позволяющие либо не позволяющие производить работы в условиях агрессивной окружающей среды или при высоких температурах.

Библиотека Энергетика

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР СТРОПЫ ГРУЗОВЫЕ КАНАТНЫЕ ДЛЯ СТРОИТЕЛЬСТВА ТЕХНИЧЕСКИЕ УСЛОВИЯ ГОСТ 25573-82 ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР Москва ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТРОПЫ ГРУЗОВЫЕ КАНАТНЫЕ ДЛЯ СТРОИТЕЛЬСТВА Технические условия Cargo handling горе slings for building. Specifications

| ГОСТ 25573-82 |

Дата введения 01.01.84 Настоящий стандарт распространяется на грузовые канатные стропы, состоящие из соединительных элементов (канатных ветвей, звеньев) и захватов (крюков, карабинов) и применяемые в строительстве для строповки грузов.

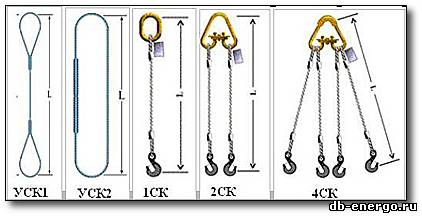

1. ТИПЫ

1. Грузовые канатные стропы должны изготавливаться следующих типов:

- 1СК — одноветвевые;

- 2СК — двухветвевые;

- 3СК — трехветвевые;

- 4СК — четырехветвевые (исполнений 1 и 2);

- СКП — двухпетлевые (исполнений 1 и 2);

- СКК — кольцевые (исполнений 1 и 2).

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

2.1. Основные параметры и размеры стропов типа 1СК должны соответствовать указанным на черт. 1 и в табл. 1.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Грузовые канатные стропы должны изготавливаться в соответствии с требованиями ГОСТ 25032-81, настоящего стандарта, правилами устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора СССР, рабочими чертежами, утвержденными в установленном порядке. (Измененная редакция, Изм. № 1).

3.2. Стропы климатического исполнения ХЛ по ГОСТ 15150-69 должны сохранять работоспособность в условиях низких температур до минус 60 °С.

3.3. Стропы и их элементы должны выдерживать статическую нагрузку, превышающую на 25 % их номинальную.

3.4. Коэффициент запаса прочности канатов стропов по отношению к расчетному разрывному усилию должен быть не менее 6.

3.5. Коэффициент запаса прочности соединительных элементов (кроме канатов) и захватов стропов по отношению к разрушающей нагрузке должен быть не менее 5.

3.6. Диаметры блоков (уравнительных звеньев) стропов должны быть не менее 8 диаметров каната.

3.7. Канаты для стропов должны соответствовать требованиям ГОСТ 3071-88, ГОСТ 3079-80 и ГОСТ 7668-80. Для стропов типов 1СК, 2СК, 3СК и 4СК допускается применять канаты по ГОСТ 2688-80, ГОСТ 3070-88, ГОСТ 3077-80 и ГОСТ 7665-80. Для стропов климатического исполнения ХЛ следует применять канаты по ГОСТ 3071-88 и ГОСТ 3079-80.

3.8. Канатные ветви стропов следует изготавливать из целого каната. Сращивание канатов не допускается.

3.9. Коуши стропов должны соответствовать техническим требованиям ГОСТ 2224-72. (Измененная редакция, Изм. № 1).

3.10. Основные детали стропов должны изготавливаться из материалов, указанных в табл. 9.

Таблица 9

| Наименование деталей стропов | Марки материала для деталей климатического исполнения | |

| У (умеренный климат) | ХЛ (холодный климат) | |

| Крюк, скоба карабина | Сталь 20 по ГОСТ 1050-88 | 15 ХСНД, 09Г2С по ГОСТ 19281-89 |

| Детали соединительных элементов, несущие силовую нагрузку (кроме каната) | Сталь 20 по ГОСТ 1050-88, Ст3сп по ГОСТ 380-88 | То же |

| Детали соединительных элементов, не несущие силовую нагрузку (пластина карабина, упор, кольцо полумуфты, замок крюка). | Ст3пс по ГОСТ 380-88 | Ст3сп по ГОСТ 380-88 |

3.11. При изготовлении ветвей стропов типов 1СК, 2СК, 3СК и 4СК концы канатов заделывают опрессовкой алюминиевой или стальной втулками, либо заплеткой. Для стропов исполнения ХЛ заделка концов канатов стальной втулкой не допускается.

3.12. Втулки для заделки концов канатов опрессовкой должны изготавливаться из алюминиевых сплавов марок АДО, АД1, АД31, АМЦ по ГОСТ 4784-74 или из стали марки Сталь 20 по ГОСТ 1050-88.

3.13. Конструкция и размеры втулок для опрессовки приведены в рекомендуемом приложении 2. Поверхность втулки до опрессовки не должна иметь забоин, вмятин и других механических повреждений. При появлении на алюминиевой втулке вмятин глубиной более 35 % от толщины стенки втулки и трещин строп бракуют. Заделанный конец каната должен выступать из втулки не менее чем на 2 мм. Втулки стропов после опрессовки не должны иметь трещин.(Измененная редакция, Изм. № 2).

3.14. Разность длин канатных ветвей стропов типа 4СК1 не должна превышать значений, указанных в табл. 10.

Таблица 10 (мм)

| Длина ветвей | Разность длин ветвей |

| До 2000 включ. | 20 |

| Св. 2000 до 3000 » | 30 |

| » 3000 > 4000 » | 40 |

| » 4000 » 6000 » | 50 |

| » 6000 | 60 |

3.15. При заделке концов канатов заплеткой места заплетки должны обкатываться обжимными роликами или протягиваться через обжимную втулку. Допускается при индивидуальном изготовлении стропов место заплетки уплотнять обстукиванием молотком. Места заплетки с выступающими концами проволок прядей должны быть обмотаны проволокой диаметром 1 мм по ГОСТ 3282-74 или другим материалом. При обмотке проволокой или другим материалом должно быть обеспечено перекрытие участка с выступающими концами проволок прядей на 10-30 мм в обе стороны в зависимости от диаметра каната. Витки проволоки должны плотно прилегать к канату и друг к другу, а концы проволоки — заделаны способом, исключающим ее разматывание. (Измененная редакция, Изм. № 1).

3.16. Соединительные элементы (звенья) из круглой стали должны изготавливаться гибкой в холодном или горячем состоянии, а захваты (крюки, карабины) — ковкой или штамповкой. Качество поковок — по группе II ГОСТ 8479-70. Применение сварки при изготовлении крюков не допускается.

3.17. На поверхностях деталей звеньев и захватов не допускаются трещины, плены, расслоения, волосовины и надрывы. Заваривать и заделывать указанные дефекты не допускается.

3.18. После гибки или штамповки концы звеньев из круглой стали должны свариваться контактной стыковой сваркой сопротивлением или сплавлением. Сварной шов треугольного звена должен располагаться в центре нижней стороны звена, а овальных звеньев — на прямолинейном участке. Допускается применять ручную дуговую сварку сварного соединения с конструктивными элементами, разработанными по документации, утвержденной в установленном порядке. (Измененная редакция, Изм. № 1).

3.19. При сварке звеньев из круглой стали увеличение диаметра в месте сварки не должно превышать 10 %.

3.20. Смещение свариваемых концов звена в месте стыка не должно превышать значений, приведенных в табл. 11.

Таблица 11 (мм)

| Диаметр сечения звена | Смещения концов звена |

| До 13 включ. | 0,5 |

| Св. 13 до 24 » | 1,0 |

| » 24 » 40 » | 1,5 |

| » 40 | 2,0 |

3.21. Сварочные материалы, применяемые для сварки деталей стропов, должны обеспечивать механические свойства сварного соединения не ниже механических свойств основного металла.

3.22. В местах сварки не должно быть непроваров и подрезов.

3.23. Сварку звеньев стропов должны производить сварщики, аттестованные в соответствии с правилами аттестации сварщиков Госгортехнадзора СССР.

3.24. Сварку пластин карабинов производят точечной контактной сваркой в соответствии с рекомендуемым приложением 1. Пластины после сварки должны перемещаться свободно без заеданий.

3.25. Крюки после ковки или штамповки, скобы разъемных звеньев после гибки, а неразъемные звенья после сварки должны быть термообработаны и очищены от окалины. Детали для стропов климатического исполнения У должны быть подвергнуты нормализации, а детали климатического исполнения ХЛ — нормализации или закалке с последующим отпуском. После термообработки твердость металла деталей климатического исполнения У должна быть не менее НВ 110, климатического исполнения ХЛ — не менее НВ 135, ударная вязкость металла деталей климатического исполнения ХЛ должна быть не менее 29 Дж/см2 (3 кгсЧм/см2) при температуре минус 40 °С. Предел текучести и относительное удлинение металла деталей после термообработки должны быть не ниже, чем до термообработки.

3.26. Планки для разъемных звеньев Рт1, Рт2 и Рт3 допускается изготавливать из набора пластин толщиной не менее 12 мм. (Измененная редакция, Изм. № 1).

3.27. Конструкция обойм уравнительных блоков должна исключать возможность самопроизвольного спадания канатов с блока.

3.28. Уравнительные блоки должны свободно вращаться на осях.

3.29. Блоки должны изготовляться из стали с механическими свойствами не ниже стали марки 25Л-111 по ГОСТ 977-88.

3.30. Оси блоков следует изготавливать в соответствии с требованиями ГОСТ 9650-80.

3.31. Оси блоков должны изготовляться из стали с механическими свойствами не ниже стали марки 35 по ГОСТ 1050-88, исполнения ХЛ — из стали 40Х по ГОСТ 4543-71.

3.32. Перед эксплуатацией стропов необходимо удалить с канатных ветвей консервационную смазку.

3.33. Неуказанные предельные отклонения размеров:

- по Н16, h16, ± — для деталей, изготовленных гибкой;

- образуемых при механической обработке — по Н14, hl4, ± ;

- образуемых штамповкой — по II группе ГОСТ 7505-89;

- образуемых ковкой — по ГОСТ 7829-70.

3.34. Стропы, имеющие разъемные звенья типа Рт2 с увеличенным радиусом гибки скобы и овальные звенья типа Ов2, навешиваются на крюки грузоподъемных машин грузоподъемностью от 3 до 25 т согласно табл. 11a.

Таблица 11а

| Грузоподъемность крюка | Тип звена | |

| грузоподъемной машины, т | Рт2 | Ов2 |

| 3,0 | — | Ов2-0,4 Ов2-0,5 Ов2-0,63 |

| 5,0 | Рт2-0,8 Рт2-1,0 Рт2-1,25 | Ов2-0,8 Ов2-1,0 Ов2-1,25 |

| 10,0 | Рт2-1,6 Рт2-2,0 Рт2-2,5 Рт2-3,2 | Ов2-1,6 Ов2-2,0 Ов2-2,5 Ов2-3,2 |

| 16,0 | Рт-4,0 Рт-5,0 Рт2-6,3 Рт2-8,0 | Ов2-4,0 Ов2-5,0 Ов2-6,3 Ов2-8,0 |

| 25,0 | Рт2-10,0 Рт2-12,5 Рт2-16,0 | Ов2-10,0 Ов2-12,5 Ов2-16,0 |

3.35. Допускается конец стропа типа 1СК изготавливать по типу стропа СКП1.

3.36. В крюках допускается применять замки предохранительные, изготовленные по ГОСТ 12840-80 или рабочим чертежам предприятий-изготовителей, утвержденным в установленном порядке и согласованным с базовой организацией по грузозахватным устройствам Госстроя СССР.

3.37. Втулка для стропов типов СКП2 и СКК2 должна свободно перемещаться по канату. Гарантированный зазор между стенкой втулки и канатом должен быть не менее 5 мм.

3.38. Втулки для стропов типов СКП2 и СКК2 должны изготавливаться из стали марки 20 по ГОСТ 1050-88 и стали марки 25Л по ГОСТ 977-88.

3.39. Крюк втулки для стропов типов СКП2 и СКК2 должен выдерживать нагрузку, равную половине грузоподъемности стропа и направленную параллельно его ветви.

3.40. Коэффициент запаса прочности крюка втулки для стропов типов СКП2 и СКК2 по изгибу должен быть не менее 1,25 от действующего на него усилия.

3.41. Втулки для стропов типов СКП2 и СКК2 должны изготавливаться по рабочим чертежам предприятий-изготовителей,. утвержденным в установленном порядке и согласованным с базовой организацией по грузозахватным устройствам Госстроя СССР.

3.33-3.41. (Введены дополнительно, Изм. № 1).

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ4.1. При изготовлении стропов должны соблюдаться следующие требования безопасности: к производственному процессу по ГОСТ 12.3.002-75, к электробезопасности по ГОСТ 12.1.019-79, к работе с абразивным инструментом по ГОСТ 12.1.001-83.

4.2. Резку каната абразивным кругом следует выполнять с использованием защитных очков или защитных щитков.

4.3. Крюки стропов должны быть снабжены предохранительными замками, конструкция и размеры которых приведены в рекомендуемом приложении 1. Допускается применять предохранительные замки крюков по ГОСТ 12840-80 и по рабочим чертежам предприятий-изготовителей, утвержденным и согласованным с базовой организацией по грузозахватным устройствам Госстроя СССР.(Измененная редакция, Изм. № 2).

4.4. При проведении испытаний строп или канатная ветвь должны быть ограждены сплошным или сетчатым кожухом для предохранения рабочих от травм.

4.5. Испытания и эксплуатация стропов должны производиться в соответствии с требованиями «Правил устройства и безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора СССР и СНиП 111-4-80 «Техника безопасности в строительстве».

4.6. Грузовые стропы, не прошедшие технического освидетельствования, установленного правилами устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора СССР, к работе не допускаются.

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия стропов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные испытания.

5.2. При приемо-сдаточных испытаниях каждый строп проверяют на соответствие требованиям пп. 3.7-3.10, 3.12-3.15 и 3.17. На соответствие требованиям пп. 3.3-3.22 проверяют 10 % стропов от партии в случае заделки концов канатов опрессовкой алюминиевой и стальной втулками, включая первый и последний строп, и 2 % — в случае заделки концов канатов заплеткой. Общее число проверяемых стропов не должно быть менее 2. Партия стропов должна состоять из изделий одного типа и грузоподъемности, изготовленных из каната с одного барабана (бухты) и деталей из одной партии. Партия деталей должна состоять из деталей одного типоразмера, изготовленных из металла одной марки и совместно прошедших термообработку. При индивидуальном изготовлении на соответствие требованиям п. 3.3 проверяют каждый строп. (Измененная редакция, Изм. № 2).

5.3. Крюки, карабины и звенья следует проверять на соответствие требованиям: пп. 3.16, 3.18-3.21, 3.22 (подрез), 3.24 — все изделия; п. 3.3-2 % изделий от партии; ГОСТ 8479-70 — все заготовки крюков, изготовленные методом свободной ковки и первый и последний крюк от партии, изготовленные методом горячей штамповки; п. 3.22 (непровар) — 2 % звеньев от партии; п. 3.25 (твердость стали) — 1 % скоб разъемных звеньев и карабинов; звеньев треугольных, овоидных и овальных; заготовок крюков от партии. У заготовок крюков предел текучести и относительное удлинение металла надлежит проверять в объеме, указанном в табл. 12.

Таблица 12

| Размер партии | Число заготовок крюков |

| До 6 включ. | |

| Св. 7 до 30 » | 2 |

| » 31 до 200 » | 3 |

| » 200 | 5 |

Образцы для испытаний заготовок крюков, изготовляемых методом свободной ковки, должны вырезаться из припуска на заготовки, а изготовляемых методом горячей штамповки — из тела заготовки крюка или из отдельно кованной пробы по режиму, установленному для штамповок из металла той же плавки. Временное сопротивление разрыву и ударную вязкость стали следует проверять по требованию потребителя. (Измененная редакция, Изм. № 1, 2).

5.4. При получении неудовлетворительных результатов проверки по какому-либо из показателей должна производиться повторная проверка по этому показателю удвоенного числа образцов, взятых от той же партии. В случае неудовлетворительных результатов повторной проверки партию бракуют.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Испытание стропов на прочность проводят статической нагрузкой в соответствии с правилами устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора СССР. При испытании стропа его ветви должны быть расположены под углом 90° друг к другу. Допускаются испытания под другим углом с соответствующим пересчетом действующих нагрузок. При серийном изготовлении стропов время их выдержки под нагрузкой — 3 мин, при индивидуальном — 10 мин. Нагрузку при определении усилий в стропах определяют динамометром или же контрольным грузом.

6.2. Соответствие материалов деталей стропов и сварочных материалов указанным в рабочих чертежах проверяют по сертификатам или результатам лабораторного анализа.

6.3. Качество поверхностей деталей звеньев и захватов, правильность расположения сварных швов звеньев, качество заделки концов канатов, цельность канатов ветвей стропов проверяют визуально.

6.4. Увеличение диаметра сечения звеньев и смещение их концов в месте сварки, величину конца каната, выступающего из втулки после заделки, а также разность длин канатных ветвей проверяют линейкой, штангенциркулем, шаблонами или калибрами.

6.5. Качество сварных соединений звеньев проверяют путем их осмотра, обмера и механических испытаний звеньев на статическое растяжение по ГОСТ 6996-66.

6.6. Твердость металла определяют по ГОСТ 9012-59 и ГОСТ 9013-59. Предел текучести, временное сопротивление разрыву и относительное удлинение металла определяют по ГОСТ 1497-84. Ударную вязкость металла определяют по ГОСТ 9454-78.

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Каждый строп должен быть снабжен клеймом или прочно прикрепленной металлической биркой, на которой указывают:

- наименование или товарный знак предприятия-изготовителя;

- номер стропа по системе нумерации предприятия-изготовителя;

- грузоподъемность стропа;

- дату испытаний (месяц, год).

7.2. На каждом звене и захвате стропа на установленном для маркировки месте ударным способом или штамповкой должно быть нанесено:

- наименование или товарный знак предприятия-изготовителя;

- допускаемая нагрузка;

- год испытания (последние две цифры).

7.1, 7.2. (Измененная редакция, Изм. № 2).

7.3. Стропы одного типа, длины и одинаковой грузоподъемности, свернутые кольцом, комплектуют в одну общую бухту, которую завязывают по периметру не менее чем в трех местах. Канатные стропы диаметром до 11,5 мм и длиной до 3,5 м могут быть связаны в пачки или уложены в контейнеры. Масса пачки не должна превышать 100 кг.

7.4. Маркировка грузовых мест бухты, пачки — по ГОСТ 14192-77.

7.5. Транспортирование стропов — по группе условий хранения ОЖЗ по ГОСТ 15150-69 транспортом любого вида.

7.6. Хранение стропов — по группе условий хранения ОЖ4 по ГОСТ 15150-69.

7.7. Сведения об изготовленных стропах должны заноситься в журнал в соответствии с правилами устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора СССР.

7.8. Строп, ветвь канатная, звено или их партии, изготавливаемые для сторонних организаций, должны сопровождаться документом (паспортом), удостоверяющим соответствие их требованиям настоящего стандарта, в котором указывают:

- наименование или товарный знак предприятия-изготовителя;

- тип изделия;

- грузоподъемность (допускаемую нагрузку);

- длину (для стропов и канатных ветвей);

- порядковый номер по системе нумерации предприятия-изготовителя;

- количество в партии;

- год и месяц выпуска;

- результаты проверок и испытаний;

- гарантийные обязательства;

- обозначение настоящего стандарта.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель должен гарантировать соответствие стропов требованиям настоящего стандарта при соблюдении потребителем условий хранения и эксплуатации, установленных стандартом.

8.2. Гарантийный срок эксплуатации стропов типов СКП и СКК — 3 мес, остальных — 6 мес при односменной работе.

ПРИЛОЖЕНИЕ 1 Рекомендуемое КОНСТРУКЦИЯ И РАЗМЕРЫ ЗВЕНЬЕВ И ЗАХВАТОВ

1. В качестве соединительных элементов могут быть использованы:

- звенья разъемные треугольные Рт исполнений Рт1, Рт2, Рт3 и Рт4;

- звенья разъемные овальные Ров;

- звенья треугольные Т;

- звенья овоидные О;

- звенья овальные Ов исполнений Ов1 и Ов2.

1.1. Конструкция и размеры звеньев Рт исполнения Рт1, эксплуатируемых в районах с умеренным климатом, должны соответствовать указанным на черт. 1 и в табл. 1, а в районах с холодным климатом — на черт. 1 и в табл. 2.

1.1.1. Конструкция и размеры скобы Ст исполнения Ст1 для звеньев Рт1, эксплуатируемых в районах с умеренным климатом, должны соответствовать указанным на черт. 2 и в табл. 3, а в районах с холодным климатом — на черт. 2 и в табл. 4.

ГОСТ 25573-82 Стропы грузовые канатные для строительства

Скобы такелажные

Скачать прайс лист

https://www.youtube.com/watch?v=52g8m6_4YAE

Скобы такелажные для крепления груза – это омегообразные элементы, используемые для крепления тросов и цепей, для их монтажа к различным конструкциям. Петли крепежные применяются для создания растяжек, перемещения грузов разного характера. Особенности: скобы для крепления груза быстро снимаются, обеспечивают надежность крепления.

Схожая по области применения скоба такелажная прямая с винтовым штифтом используется для обработки груза и создания временных связок, а для долгосрочных, постоянных соединений необходима скоба или крепежная петля для груза с гайкой и предохранительным шплинтом. Кроме того, если в ходе производственных операций палец испытывает принудительные вращательные движения, то рекомендуется использовать именно шплинтованные скобы для крепления груза.

В зависимости от того, какая петля для крепления груза вам требуется, нужные изделия вы непременно подберете в каталоге .

Скобы прямого типа

Скоба такелажная винтовая СА тип G-210 Г/п, тВес, кгЦена, руб.

| Подробнее… | ||

| 0,50 | 0,05 | 30 |

| 0,75 | 0,08 | 34,00 |

| 1,00 | 0,13 | 49,00 |

| 1,50 | 0,20 | 67,00 |

| 2,00 | 0,27 | 80,00 |

| 3,25 | 0,57 | 130,00 |

| 4,75 | 1,20 | 185,00 |

| 6,50 | 1,43 | 275,00 |

| 8,50 | 2,15 | 375,00 |

| 9,50 | 3,06 | 492,00 |

| 12,00 | 4,11 | 780,00 |

| 13,50 | 5,28 | 965,00 |

| 17,00 | 7,23 | 1350,00 |

| 25,00 | 12,10 | 2260,00 |

| 35,00 | 19,20 | 3590,00 |

| 55,00 | 32,50 | 7130,00 |

| 85,00 | 70,00 | дог. |

Скоба такелажная шплинт СА тип G-2150 Г/п, тВес, кгЦена, руб.

| 0,50 | 0,06 | 40 |

| 0,75 | 0,10 | 45,00 |

| 1,00 | 0,15 | 65,00 |

| 1,50 | 0,22 | 80,00 |

| 2,00 | 0,34 | 90,00 |

| 3,25 | 0,67 | 135,00 |

| 4,75 | 1,14 | 195,00 |

| 6,50 | 1,74 | 318,00 |

| 8,50 | 2,52 | 420,00 |

| 9,50 | 3,45 | 605,00 |

| 12,00 | 4,90 | 840,00 |

| 13,50 | 6,24 | 1100,00 |

| 17,00 | 8,39 | 1555,00 |

| 25,00 | 14,20 | 3520,00 |

| 35,00 | 21,20 | 3980,00 |

| 55,00 | 38,60 | 9250,00 |

| 85,00 | 56,00 | 15000,00 |

| 120,00 | 95,00 | дог. |

Скобы омегообразного типа

Скоба такелажная винтовая СИ тип G-209 Г/п, тВес, кгЦена, руб.

| Подробнее… | ||

| 0,50 | 0,05 | 32 |

| 0,75 | 0,09 | 38,00 |

| 1,00 | 0,14 | 53,00 |

| 1,50 | 0,17 | 70,00 |

| 2,00 | 0,33 | 83,00 |

| 3,25 | 0,62 | 135,00 |

| 4,75 | 1,07 | 195,00 |

| 6,50 | 1,64 | 300,00 |

| 8,50 | 2,28 | 425,00 |

| 9,50 | 3,36 | 585,00 |

| 12,00 | 4,31 | 885,00 |

| 13,50 | 6,14 | 1040,00 |

| 17,00 | 7,80 | 1285,00 |

| 25,00 | 12,60 | 2400,00 |

| 35,00 | 20,40 | 3740,00 |

| 55,00 | 38,90 | 7900,00 |

| 85,00 | 70,00 | дог. |

Скоба такелажная шплинт СИ тип G-2130 Г/п, тВес, кгЦена, руб.

| 0,50 | 0,05 | 40 |

| 0,75 | 0,10 | 45,00 |

| 1,00 | 0,15 | 62,00 |

| 1,50 | 0,22 | 83,00 |

| 2,00 | 0,36 | 105,00 |

| 3,25 | 0,76 | 145,00 |

| 4,75 | 1,23 | 217,00 |

| 6,50 | 1,79 | 330,00 |

| 8,50 | 2,57 | 475,00 |

| 9,50 | 3,75 | 600,00 |

| 12,00 | 5,31 | 905,00 |

| 13,50 | 7,18 | 1190,00 |

| 17,00 | 9,43 | 1600,00 |

| 25,00 | 15,40 | 2650,00 |

| 35,00 | 23,70 | 4180,00 |

| 55,00 | 44,61 | 10000,00 |

| 85,00 | 70,00 | 16000,00 |

| 120,00 | 120,0 | дог. |

Скобы

Главная – Скоба такелажная

Компания Креплайн поставляет такелажные скобы (другое их наименование – анкерные скобы, так как для соединения используется внутренний стержень) наиболее ходовых типов (прямые и омегообразные) и размеров (3,5 – 45 мм) с 2002 года. Вы можете купить изделия с нашего склада в Москве или заказать доставку по РФ и СНГ. Для получения оптового прайса свяжитесь с нами по тел. 7(495)784-83-26.

Принцип выбора такелажной скобы:

– грузоподъемность (указана в таблице ниже)

– долговременное соединение или часто разъемное (в первом случае лучше подходит прямая скоба, во втором – омегообразная с резьбовым штифтом)

– при выборе бывших в употреблении изделий помните, что степень износа (истирания) не должна превышать 10% – в ином случае эксплуатировать изделие небезопасно!

| Прайс-лист: скобы |

| скачать (формат – Excel, 230 Кб). |

Скоба такелажная прямая

Скоба прямая такелажная используется для временного соединения канатов и тросов всех видов (стальных оцинкованных и с ПВХ покрытием), а также цепей различных такелажных механизмов – прежде всего там, где требуется периодическое разъединение их частей, в этом случае лучше всего подходит крепление с резьбовым штифтом.

Для постоянного соединения рекомендуется использование омегообразной скобы, скрепленной болтом с гайкой и фиксирующим соединение шплинтом. Изготовлена скоба из углеродистой стали.

Использование – одноплечные конструкции.

Технические характеристики

Максимальная нагрузка : рабочая нагрузка Х 5

Скоба такелажная калиброванная (омегообразная)

Такелажная калиброванная скоба подбирается под нужный размер каната (цепи). В таблице указан диаметр скобы в поперечном сечении.

Данный вид такелажной скобы может применяться с канатами и тросами любого типа, в том числе с ПВХ покрытием. За счет закругленной внутренней дуги износ каната сводится к минимуму, что важно при долговременном соединении (здесь рекомендуется использовать гайку и предохранительный штифт).

Использование – может применяться при подъеме грузов в конструкции, состоящей из нескольких плеч.

Максимальная нагрузка : рабочая нагрузка Х 5. Самая большая такелажная скоба, 45 мм, рассчитана на рабочую нагрузку в 7 тонн.

Технические характеристики

максимальная нагрузка : рабочая нагрузка Х 5

Крепления и монтаж такелажных скоб

Как мы уже указывали выше, для временного соединения (там, где соединение предлагается периодически или постоянно разъединять) лучше подойдет крепление с резьбовым винтовым штифтом, в ином случае – соединение «болт – гайка» и страхующий шплинт.

При проведении грузоподъемных работ следует уделять особое внимание геометрии такелажа. При неправильно расположенном относительно оси основного колебания крепеже это влечет за собой перетирание каната и повышенный износ скобы. Оптимальное крепление подвешенного за стропы груза – так, чтобы основная нагрузка была распределена вдоль осевой линии скобы.

При креплении груза на тросе, отклоненном в вертикальной плоскости, следует учитывать пониженные коэффициенты грузоподъемности скобы, в зависимости от угла расположения троса:

0 гр (вертикально) – 100%

45 гр – 70% грузоподъемности

90 гр (прямой угол) – 50% грузоподъемности

При креплении двух тросов на одну скобу используется только омегообразная скоба, а угол крепежа не должен превышать 120 гр .

Особое внимание следует уделять при устройстве петель – убедитесь, что скоба закреплена правильно, не искривлена, и канат не будет перетираться.

Купить такелажные скобы в Москве вы можете обратившись к нашему менеджеру по телефону.

Сопутствующие товары:

Источник: https://www.krepline.ru/catalog/skoba-takelazhnaja/

Скоба такелажная — стандарты, виды, размеры, особенности применения и правила монтажа (100 фото)

Скоба такелажная или омегообразная – это приспособление, используемое при работе со статичными и грузоподъёмными механизмами. Подобная крепёжная конструкция играет роль съёмной связки для присоединения различных металлических канатов и цепей. Её главное достоинство заключается в простоте устройства. Цена на такелажные скобы зависит от их вида.

Разновидности скоб

Как видно на фото такелажных скоб, они могут быть следующих видов:

- Полярные. Такие изделия можно эксплуатировать при морозах в -40°С.

- Обычные. Подобные крепежи предназначены для работы в нормальных температурных условиях.

В зависимости от вида защитного покрытия крепёжные детали делятся на те, которые позволяют работать с горячими заготовками, и те, применение которых возможно в условиях химически активной среды.

По внешнему виду выделяют скобы:

- Омегообразные. Омегообразная такелажная скоба получила своё название из-за изогнутой формы в виде латинской омеги.

- Прямые. Прямые такелажные скобы имеют U-образный вид.

Также стоит отметить, что скобы могут быть оснащены дополнительными фиксаторами. Чаще всего подобную функцию выполняет болт с корончатой гайкой, обеспечивая надёжность крепления.

Ещё скобы такелажные бывают:

- С предохранительным контрящим болтом. Применяется для задач постоянного характера.

- С винтовым штифтом. Применяется для решения временных задач.

Кроме того, существует классификация по размерам такелажных скоб. Подбирая изделие, следует исходить из следующих факторов:

- толщины фиксируемых деталей;

- коэффициента динамической нагрузки;

- планируемой величины груза.

Крепёжные элементы могут, помимо всего, иметь разную грузоподъёмность. Данный параметр может колебаться от 0,33 т до 150 т. На его величину влияют особенности термической обработки изделия, его размеры и химический состав используемого сплава.

Контролируют производство скоб ГОСТ 2224-72 и ГОСТ 2224-93.

Геометрические параметры такелажных скоб

Размеры крепежей регулируют положения ГОСТ 25573-82. Данный норматив регламентирует толщину изделий, применяемых в комплексе со стропами от 2 СК, а ещё расстояние между захватом и участком канатной ветви.

Важнейшую роль играют такие параметры, как длина элемента, его высота до оси фиксатора, зев крепления. После их подробного рассмотрения и делается вывод о допустимости применения на практике того или иного вида скобы.

Если такелаж многоплечевой или расстояния для установки закрепляющего болта недостаточно, то лучшим решением будет омегообразный крепёж. В других случаях предпочтение обычно отдают прямым моделям.

Подбирать типоразмер нужно также, учитывая тип поднимаемого материала. Говоря о металле, используемом для производства такелажных крепежей, чаще всего применяют прокатную сталь, реже – цементируемую. На строительном рынке можно встретить и продукцию из нержавейки.

Тонкости выбора размера

Выбирать типовой размер скобы нужно, исходя из следующих вещей:

- условия эксплуатации изделия;

- размер элемента в плане;

- максимальная грузоподъёмность.

Важнейшее значение имеет способ штамповки. От него зависит прочность скобы.

Любые коррозийные разрушения на поверхности крепления не допустимы. Оптимально, если крепёж будет окрашен и оцинкован.

Рекомендации по применению

Перед тем, как приобрести подобные изделия, нужно внимательно проверить:

- соответствие корпуса и штифта (учитываются все параметры);

- отсутствие повреждений в резьбовой части;

- наличие разводного шплинта;

- отсутствие следов изношенности и деформаций;

- качество поверхности крепления.

Также нужно убедиться, что скобы не подвергались термическому воздействию – оно негативно влияет на показатель максимальной грузоподъёмности. Кроме того, необходимо помнить, что запрещается менять форму крепёжных изделий, используя сварку, изгиб или нагрев.

Такелажная скоба – вещь нужная. Она пригодится в любом хозяйстве. Особенно, если вы часто занимаетесь строительными работами.

Выбор этого изделия требует ответственного подхода. Следует покупать скобы лишь от проверенных производителей. Известный бренд послужит своеобразной гарантией качества. Полезными будут также советы опытных специалистов.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Каждый строп должен быть снабжен клеймом или прочно прикрепленной металлической биркой, на которой указывают:

наименование или товарный знак предприятия-изготовителя;

номер стропа по системе нумерации предприятия-изготовителя;

грузоподъемность стропа;

дату испытаний (месяц, год).

7.2. На каждом звене и захвате стропа на установленном для маркировки месте ударным способом или штамповкой должно быть нанесено:

наименование или товарный знак предприятия-изготовителя;

допускаемая нагрузка;

год испытания (последние две цифры).

7.1, 7.2. (Измененная редакция, Изм. № 2).

7.3. Стропы одного типа, длины и одинаковой грузоподъемности, свернутые кольцом, комплектуют в одну общую бухту, которую завязывают по периметру не менее чем в трех местах.

Канатные стропы диаметром до 11,5 мм и длиной до 3,5 м могут быть связаны в пачки или уложены в контейнеры. Масса пачки не должна превышать 100 кг.

7.4. Маркировка грузовых мест бухты, пачки — по ГОСТ 14192-77.

7.5. Транспортирование стропов — по группе условий хранения ОЖ3 по ГОСТ 15150-69 транспортом любого вида.

7.6. Хранение стропов — по группе условий хранения ОЖ4 по ГОСТ 15150-69.

7.7. Сведения об изготовленных стропах должны заноситься в журнал в соответствии с правилами устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора СССР.

7.8. Строп, ветвь канатная, звено или их партии, изготавливаемые для сторонних организаций, должны сопровождаться документом (паспортом), удостоверяющим соответствие их требованиям настоящего стандарта, в котором указывают:

наименование или товарный знак предприятия-изготовителя;

тип изделия;

грузоподъемность (допускаемую нагрузку);

длину (для стропов и канатных ветвей);

порядковый номер по системе нумерации предприятия-изготовителя;

количество в партии;

год и месяц выпуска;

результаты проверок и испытаний;

гарантийные обязательства;

обозначение настоящего стандарта.

Что такое такелажная скоба? Стандарты размеров, современные виды, правила и особенности выбора

Такелажные скобы применяются при работе по подъему и перемещению различных грузов. Основная задача приспособления – надежная сцепка элементов грузоподъемного механизма. В виду того, что в процессе эксплуатации на изделия оказывается серьезная физическая нагрузка, их изготовление регламентируется отечественными ГОСТами и зарубежными техническими нормами.

О видах такелажных скоб, с фото и иллюстрациями, их назначении, способах изготовления и устройстве пойдет речь в статье.

Классификация

По форме, материалу изготовления, конструкции скобы бывают следующих разновидностей:

- U- образные и омега-образные такелажные скобы;

- в зависимости от диаметра фиксатора – под палец либо под штифт;

- по наличию дополнительного крепежа, исключающего произвольное отвинчивание пальца;

- в зависимости от диапазона рабочих температур – теряющие заявленные в паспорте изделия прочностные качества при температурах ниже -40 градусов или нет;

- в зависимости от покрытия скобы – позволяющие либо не позволяющие производить работы в условиях агрессивной окружающей среды или при высоких температурах.

Максимально допустимая нагрузка на скобу определяется как ее геометрической формой, так и материалом, из которого она изготовлена, и последующей ее термообработкой.

Действующий ГОСТ и его требования

Выбор той или иной конкретной скобы определяется испытываемыми ею в процессе эксплуатации статическими и динамическими нагрузками, размерами элементов крепежа и условий, в которых она будет эксплуатироваться. Данные об изделии можно узнать из его паспорта, а также ознакомившись с ГОСТ 2224-93.

Нормы ГОСТ оговаривают следующие параметры изделия:

- пригодные для изготовления такелажных скоб марки стали;

- применяемые для изготовления технологические процессы – ковка, горячая либо холодная гибка;

- предъявляемые к рабочей поверхности требования;

- возможные места для маркировки изделия и содержание маркировки;

- информация о методике контроля качества изготавливаемых изделий;

- описание процесса консервации и расконсервирования.

Как подобрать размер скобы

Скоба подбирается в соответствии с размерами грузовых строп, регламентируемыми требованиями ГОСТ 25573-82. Это в частности касается толщины скобы и пальца, дистанции между захватом и свободным участком троса.

Наиболее значимы следующие параметры:

- зев такелажной скобы, пропорционально толщине применяемого троса;

- длина внутренней части;

- общая длина;

- толщина скобы и пальца.

В зависимости от параметров троса, а также предполагаемой механической нагрузки, выбирают либо прямую, либо омегообразную такелажную скобу. Прямой скобой пользуются, если достаточно рабочего пространства для элементов крепежа, и не предполагается случаев зажима груза.

Омегообразную, или якорную скобу применяют, когда нет места для пальца, или при пользовании многоплечевыми такелажными приспособлениями.

Требуемые размеры скобы можно определить по ее номеру, соответствующему максимально допустимой нагрузке на нее. Кроме того, различные материалы, из которых изготавливают скобы, имеют различные значения допустимых нагрузок при одинаковых геометрических размерах и формах изделия.

Выбор типоразмера такелажных скоб

Главное условие выбора той или иной скобы – оказываемое на нее усилие в процессе эксплуатации должно быть впятеро меньше максимально допустимого для данного вида изделия.

В случае признаков коррозии на поверхности скобы, она признается непригодной к дальнейшей эксплуатации. По этой причине наибольшей популярностью пользуются оцинкованные, в худшем случае – окрашенные антикоррозийной краской изделия. Стоимость оцинкованных изделий выше, чем у окрашенных или необработанных.

В зависимости от способа производства различается и прочность – изготовленные методом холодной гибки, скобы обладают значительно меньшей прочностью относительно произведенных путем горячей гибки и последующей термообработки. Это свойство обусловлено сильным напряжением изгиба у первого типа скоб.

При той же толщине скобы и пальца, якорные такелажные скобы выдерживают нагрузку в 2,5 раза больше, чем прямые. Существуют специальные таблицы, показывающие зависимость между диаметром скобы и максимально допустимой для нее нагрузкой.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. При изготовлении стропов должны соблюдаться следующие требования безопасности: к производственному процессу по ГОСТ 12.3.002-75, к электробезопасности по ГОСТ 12.1.019-79, к работе с абразивным инструментом по ГОСТ 12.1.001-83.

4.2. Резку каната абразивным кругом следует выполнять с использованием защитных очков или защитных щитков.

4.3. Крюки стропов должны быть снабжены предохранительными замками, конструкция и размеры которых приведены в рекомендуемом приложении 1. Допускается применять предохранительные замки крюков по ГОСТ 12840-80 и по рабочим чертежам предприятий-изготовителей, утвержденным и согласованным с базовой организацией по грузозахватным устройствам Госстроя СССР.

(Измененная редакция, Изм. № 2).

4.4. При проведении испытаний строп или канатная ветвь должны быть ограждены сплошным или сетчатым кожухом для предохранения рабочих от травм.

4.5. Испытания и эксплуатация стропов должны производиться в соответствии с требованиями «Правил устройства и безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора СССР и СНиП III-4-80 «Техника безопасности в строительстве».

4.6. Грузовые стропы, не прошедшие технического освидетельствования, установленного правилами устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора СССР, к работе не допускаются.