Эта статья о термостойкости. Для использования в других целях см. Огнеупорный (значения).

Огнеупорный кирпич в торпедная машина используется для перевозки жидкого чугуна

А огнеупорный материал

или же

огнеупорный

это материал, устойчивый к разложению под воздействием тепла, давления или химического воздействия, и сохраняющий прочность и форму при высоких температуры.[1] Огнеупоры бывают неорганическими, неметаллическими, пористыми и неоднородными. Обычно они состоят из оксидов или неоксидов, таких как карбиды, нитриды и т. Д., Следующих материалов: кремний, алюминий, магний, кальций, и цирконий.[2] Некоторые металлы с температурой плавления> 1850 ° C, такие как ниобий, хром, цирконий, вольфрам-рений, тантал и т. Д., Также считаются огнеупорами.[3].

ASTM C71 определяет огнеупоры как «… неметаллические материалы, обладающие такими химическими и физическими свойствами, которые делают их применимыми для конструкций или компонентов систем, которые подвергаются воздействию окружающей среды выше 1000 ° F (811 K; 538 ° C)».[4]

Огнеупорные материалы используются в печи, печи, мусоросжигательные заводы, и реакторы. Огнеупоры также используются для изготовления тигли и формы для литья стекла и металлов, а также для наплавки систем пламегасителей для ракетных пусковых устройств.[5] Сегодня черная металлургия в секторах литья металлов используется около 70% всех производимых огнеупоров.[6]

Содержание

- 1 Огнеупорные материалы

- 2 Использует

- 3 Классификация огнеупорных материалов 3.1 По химическому составу 3.1.1 Кислотные огнеупоры

- 3.1.2 Основные огнеупоры

- 3.1.3 Нейтральные огнеупоры

- 3.2.1 В форме

Области применения

До середины 40-х годов тугоплавкие металлы использовались только как легирующие элементы для улучшения механических характеристик стальных цветных сплавов на основе меди и никеля в электропромышленности. Соединения молибдена и вольфрама применялись также в производстве твердых сплавов.

Техническая революция, связанная с активным развитием авиации, ядерной промышленности и ракетостроения, нашла новые способы использования тугоплавких металлов. Вот неполный перечень новых сфер применения:

- Производство тепловых экранов головного узла и каркасов ракет.

- Конструкционный материал для сверхзвуковых самолётов.

- Ниобий служит материалом сотовой панели космических кораблей. А в ракетостроении его используют в качестве теплообменников.

- Узлы термореактивного и ракетного двигателя: сопла, хвостовые юбки, лопатки турбин, заслонки форсунок.

- Ванадий является основой для изготовления тонкостенных трубок тепловыделяющих элементов термоядерного реактора в ядерной промышленности.

- Вольфрам применяется как нить накаливания электроламп.

- Молибден все шире и шире используется в производстве электродов, применяемых для плавки стекла. Помимо этого, молибден — металл, используемый для производства форм литья под давлением.

- Производство инструмента для горячей обработки деталей.

Оцените статью:

Рейтинг: 0/5 — 0 голосов

Огнеупорные материалы

Огнеупорные материалы должны быть химически и физически устойчивыми при высоких температурах. В зависимости от рабочей среды они должны быть устойчивы к тепловой удар, быть химически инертный, и / или иметь определенные диапазоны теплопроводность и коэффициента тепловое расширение.

В оксиды из алюминий (глинозем), кремний (кремнезем) и магний (магнезия) являются наиболее важными материалами, используемыми при производстве огнеупоров. Другой оксид, обычно встречающийся в огнеупорах, — это оксид кальций (Лайм).[7]Огненные глины также широко используются при производстве огнеупоров.

Огнеупоры следует выбирать в соответствии с условиями, с которыми они сталкиваются. В некоторых случаях требуются специальные огнеупорные материалы.[8]Цирконий используется, когда материал должен выдерживать чрезвычайно высокие температуры.[9]Карбид кремния и углерод (графит) — два других огнеупорных материала, используемых в некоторых очень суровых температурных условиях, но они не могут использоваться в контакте с кислород, как они окислять и сжечь.

Бинарные соединения Такие как карбид вольфрама или же нитрид бора может быть очень тугоплавким. Карбид гафния является наиболее тугоплавким из известных бинарных соединений с температура плавления 3890 ° С.[10][11] В тройное соединение карбид тантала гафния имеет одну из самых высоких температур плавления среди всех известных соединений (4215 ° C).[12][13]

Жаропрочный металл и жаростойкость

Ненагруженные конструкции, эксплуатируемые при температуре порядка 550°С в окислительной газовой атмосфере, изготавливаются обычно из жаростойкой стали. К данным изделиям часто относятся детали нагревательных печей. Сплавы на базе железа при температуре больше 550°С склонны активно окисляться, из-за чего на их поверхности образуется оксид железа. Соединение с элементарной кристаллической решеткой и нехватка атомов кислорода приводит к появлению окалины хрупкого типа.

Для улучшения жаростойкости стали в химический состав вводятся:

- хром;

- кремний;

- алюминий.

Данные элементы, соединяясь с кислородом, способствуют формированию в металле надежных, плотных кристаллических структур, благодаря чему и улучшается способность металла спокойно переносить повышенную температуру.

Тип и количество легирующих элементов, вводимых в состав сплава на базе железа, зависит от температуры, в которой эксплуатируется изделие из него. Лучшая жаростойкость у сталей, легирование которых выполнялось на основе хрома. Наиболее известные марки этих сильхромов:

- 15Х25Т;

- 08Х17Т;

- 36Х18Н25С2;

- Х15Х6СЮ.

С повышением количества хрома в составе жаростойкость увеличивается. С хромом могут создаваться марки металлов, изделия из которых не утратят первоначальных характеристик и при долгом воздействии температуры больше 1000°С.

Особенности жаропрочных материалов

Жаропрочные сплав и стали успешно эксплуатируются при постоянном воздействии больших температур, причем склонность к ползучести не проявляется. Суть данного процесса, которому подвержены стали обыкновенных марок и прочие металлы, в том, что материал, испытывающий воздействие постоянной температуры и нагрузку, медленно деформируется, или ползет.

Ползучесть, которой стараются избежать при создании жаропрочных сталей и металлов другого типа, бывает:

- длительной;

- кратковременной.

Для определения параметров кратковременной ползучести материалы подвергаются испытаниям: помещаются в печь, нагретую до нужной температуры, а к ним на определенное время прикладывается растягивающая нагрузка. За короткое время проверить материал на склонность к длительной ползучести и выяснить, каков ее предел, не удастся. С этой целью испытуемое изделие в печи подвергается длительной нагрузке.

Важность предела ползучести в том, что он характеризует наибольшее напряжение, ведущее к разрушению разогретого образца после воздействия определенное время.

Использует

Огнеупорные материалы полезны для следующих функций:[14][2]

- Служит тепловым барьером между горячей средой и стенкой емкости

- Устойчивость к физическим нагрузкам и предотвращение эрозии стенок сосудов из-за горячей среды

- Защита от коррозии

- Обеспечение теплоизоляции

Огнеупоры имеют множество полезных применений. В металлургической промышленности огнеупоры используются для футеровки печей, обжиговых печей, реакторов и других сосудов, которые удерживают и транспортируют горячие среды, такие как металл и шлак. Огнеупоры имеют и другие высокотемпературные области применения, такие как огневые нагреватели, установки водородного риформинга, установки первичного и вторичного риформинга аммиака, печи крекинга, коммунальные котлы, установки каталитического крекинга, воздухонагреватели и печи для серы.[14]

Классификация огнеупорных материалов

| Эта секция не цитировать любой источники . Пожалуйста помоги улучшить этот раздел к добавление цитат в надежные источники. Материал, не полученный от источника, может быть оспорен и удаленный. |

Огнеупоры классифицируются по нескольким признакам в зависимости от:

- Химический состав

- Способ изготовления

- Температура плавления

- огнеупорность

- Теплопроводность

По химическому составу

Кислотные огнеупоры

Кислотные огнеупоры обычно непроницаемы для кислых материалов, но легко разрушаются основными материалами, и поэтому используются с кислым шлаком в кислой среде. Они включают в себя вещества, такие как диоксид кремния, оксид алюминия и шамота кирпича огнеупоров. Известными реагентами, которые могут атаковать как оксид алюминия, так и диоксид кремния, являются плавиковая кислота, фосфорная кислота и фторированные газы (например, HF, F2).[15] При высоких температурах кислые огнеупоры могут также вступать в реакцию с известью и основными оксидами.

- Кремнеземные огнеупоры

огнеупоры, содержащие более 93% оксида кремния (SiO2). Они кислые, обладают высокой стойкостью к тепловым ударам, флюсом и шлакоустойчивостью, а также высоким сопротивлением растрескиванию. Кирпичи из кремнезема часто используются в черной металлургии в качестве материалов для печей. Важным свойством силикатного кирпича является его способность сохранять твердость при высоких нагрузках до точки плавления.[2] - Циркониевые огнеупоры

являются огнеупорами, в основном состоящими из оксида циркония (ZrO2). Их часто используют в стекловаренных печах, потому что они имеют низкую теплопроводность, нелегко смачиваются расплавленным стеклом и имеют низкую реакционную способность с расплавленным стеклом. Эти огнеупоры также полезны для применения в высокотемпературных строительных материалах. - Алюмосиликатные огнеупоры

в основном состоят из глинозема (Al2О3) и кремнезем (SiO2). Алюмосиликатные огнеупоры могут быть полуацидными, шамотными композитами или композитами с высоким содержанием глинозема.[

требуется разъяснение

][16]

Основные огнеупоры

Основные огнеупоры используются в областях, где шлаки и атмосфера являются основными. Они устойчивы к щелочным материалам, но могут реагировать на кислоты. Основное сырье относится к группе RO, распространенным примером которой является магнезия (MgO). Другие примеры включают доломит и хром-магнезию. В первой половине двадцатого века в процессе производства стали использовались искусственные периклаз (жареный магнезит) в качестве футеровочного материала печи.

- Магнезитовые огнеупоры

состоят из ≥ 85% оксида магния (MgO). Они имеют высокую стойкость шлака к извести и богатое железо шлаков, сильный износ и устойчивость к коррозии и высокой огнеупорность под нагрузкой, и обычно используются в металлургических печах.[17] - Доломитовые огнеупоры

в основном состоят из карбоната кальция и магния. Как правило, огнеупоры из доломита используются в конвертерных и рафинировочных печах.[18] - Магнезиально-хромовые огнеупоры

в основном состоят из оксида магния (MgO) и оксида хрома (Cr2О3). Эти огнеупоры имеют высокую огнеупорность и имеют высокую толерантность к агрессивным средам.

Нейтральные огнеупоры

Они используются в областях, где шлаки и атмосфера являются кислыми или щелочными и химически устойчивы как к кислотам, так и к щелочам. Основное сырье принадлежит, но не ограничивается, R2О3 группа. Типичные примеры этих материалов: глинозем (Al2О3), хромия (Cr2О3) и углерод.[2]

- Углеродно-графитовые огнеупоры

в основном состоят из углерода. Эти огнеупоры часто используется в сильно восстановительной среде, а также их свойства высокой огнеупорности позволяют им превосходную термическую стабильность и устойчивость к шлакам. - Хромитовые огнеупоры

состоят из спеченной магнезии и хрома. Они имеют постоянный объем при высоких температурах, высокой огнеупорностью и высокой стойкостью к шлаки.[19] - Огнеупоры из глинозема

состоят из ≥ 50% глинозема (Al2О3).

В зависимости от способа изготовления

- Процесс сухого прессования

- Плавленый бросок

- Ручная формовка

- Формованный (нормальный, обожженный или химически связанный)

- Неформованные (монолитно-пластиковая, набивная и торкрет-масса, бетоны, растворы, сухие виброцементы.)

- Неформованные сухие огнеупоры.

В форме

Они имеют стандартные размер и форму. Они могут быть далее разделены на стандартные формы и особые формы. Стандартные формы имеют размеры, которые соответствуют большинству производителей огнеупоров и обычно применимы для обжиговых печей того же типа. Стандартные формы — это кирпичи стандартного размера 9 × 4 1⁄2 × 2 1⁄2 дюймы (230 × 114 × 64 мм), и этот размер называется «эквивалентом одного кирпича». «Эквиваленты кирпича» используются для оценки количества огнеупорных кирпичей, необходимых для установки в промышленную печь. Для производства стен, крыш, арок, труб, круглых отверстий и т. Д. Существуют ряды стандартных форм различных размеров. Особые формы изготавливаются специально для определенных мест внутри печей и для конкретных печей или печей. Специальные формы обычно менее плотные и поэтому менее износостойкие, чем стандартные формы.

Неформованные (монолитные огнеупоры)

Они не имеют определенной формы и принимают форму только после применения. Эти типы более известны как монолитные огнеупоры. Типичные примеры — пластмассовые массы, Набивные массы, огнеупоры, торкрет-массы, зачистные смеси, минометы и т. д.

Сухие вибрационные футеровки, часто используемые в Индукционная печь футеровка также является монолитной и продается и транспортируется в виде сухого порошка, обычно с составом оксида магния / оксида алюминия с добавками других химикатов для изменения определенных свойств. Они также находят все большее применение в футеровке доменных печей, хотя это все еще редко.

В зависимости от температуры плавления

Огнеупорные материалы делятся на три типа в зависимости от температура плавления (температура плавления).

- Обычные огнеупоры

иметь температуру плавления 1580 ~ 1780 ° C (например, огненная глина) - Высокие огнеупоры

имеют температуру плавления 1780 ~ 2000 ° C (например, хромит) - Супер огнеупоры

иметь температуру плавления> 2000 ° C (например, диоксид циркония)

На основе рефрактерности

Огнеупорность этого свойства огнеупорного х многофазной для достижения определенной степени размягчения при высокой температуре без нагрузки, и измеряется с помощью пирометрический конус эквивалентный (PCE) тест. Огнеупоры подразделяются на:[2]

- Супер пошлина:

Значение PCE 33–38 - Высокий режим:

Значение PCE 30–33 - Промежуточная пошлина

: Значение PCE 28–30 - Низкая нагрузка

: Значение PCE 19–28

По теплопроводности

Огнеупоры можно классифицировать по теплопроводность как проводящие, непроводящие или изолирующие. Примерами проводящих огнеупоров являются SiC и ZrC, тогда как примерами непроводящих огнеупоров являются диоксид кремния и оксид алюминия. Изоляционные огнеупоры включают силикат кальция, каолин и диоксид циркония.

Изоляционные огнеупоры используются для уменьшения потерь тепла через стенки печи. Эти огнеупоры имеют низкую теплопроводность в связи с высокой степенью пористости, с желаемой пористой структурой малых, однородных поры равномерно распределены по всему огнеупорному кирпичу для минимизации теплопроводности. Изоляционные огнеупоры можно разделить на четыре типа:[2]

- Термостойкие

изоляционные материалы с температурой применения ≤ 1100 ºC - Огнеупорный

изоляционные материалы с температурой применения ≤ 1400 ºC - Высокая огнеупорная

изоляционные материалы с температурой применения ≤ 1700 ºC - Сверхвысокий огнеупор

изоляционные материалы с температурой применения ≤ 2000 ºC

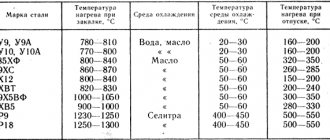

Марки жаростойких и жаропрочных сталей

По внутренней структуре категории следующие:

- мартенситные;

- аустенитные;

- мартенситно-ферритные;

- перлитные.

Жаростойкие стали могут представлять еще два типа:

- ферритные;

- мартенситные, или аустенитно-ферритные.

Среди сталей с мартенситной структурой наиболее известны:

- Х5 (из нее делают трубы, которые будут эксплуатироваться при температуре не больше 650°С).

- Х5М, Х5ВФ, 1 Х8ВФ, Х6СМ, 1 Х12Н2ВМФ (служат для изготовления изделий, которые эксплуатируются при 500-600°С определенное время (1000-10000 ч.).

- 3Х13Н7С2 и 4Х9С2 (изделия из них успешно эксплуатируются при 850-950°С, поэтому из них делают клапаны моторов транспортных средств).

- 1Х8ВФ (изделия из этой стали успешно эксплуатируются при температурах не больше 500°С 10000 ч. и дольше; в частности, из материала делают конструктивные элементы паровых турбин).

Основа мартенситной структуры – это перлит, меняющий состояние, если в составе материала увеличивается содержание хрома. Перлитные марки жаростойких и жаропрочных сталей, которые относятся к хромокремнистым и хромомолибденовым:

- Х6С;

- Х7СМ;

- Х6СМ;

- Х9С2;

- Х10С2М;

- Х 13Н7С2.

Для получения из этих сталей материала со структурой сорбита, отличающегося высокой твердостью (не меньше 25 по HRC), сначала их закаливают при 950-1100°C, а потом подвергают отпуску.

Стальные сплавы с ферритной структурой, из категории жаростойких, содержат 25-33% хрома, определяющего их характеристики. Для придания этим сталям мелкозернистой структуры изделия из них отжигают. В данную категорию сталей входят:

- 1 Х12СЮ;

- Х17;

- Х18СЮ;

- 0Х17Т;

- Х25Т;

- Х 28.

При нагревании их до 850°C и больше зерно внутренней структуры укрупняется, из-за чего повышается хрупкость.

Из жаропрочной нержавейки изготавливаются:

- тонколистовой прокат;

- бесшовные трубы;

- агрегаты химической и пищевой промышленности.

Стали, в основе которых феррит и мартенсит, активно используются в производстве изделий различного назначения в машиностроении. Изделия из таких жаропрочных сплавов даже довольно длительное время успешно эксплуатируются при температуре до 600°C .

Самые распространенные марки данных жаропрочных сталей:

- Х6СЮ;

- 1Х13;

- 1 Х11МФ;

- 1Х12ВНМФ;

- 1 Х12В2МФ;

- 2 Х12ВМБФР.

Хрома в химическом составе этих сплавов – 10-14%. Легирующие добавки, улучшающие состав, здесь – ванадий, вольфрам и молибден.

Огнеупорный анкер

| Эта секция не цитировать любой источники . Пожалуйста помоги улучшить этот раздел к добавление цитат в надежные источники. Материал, не полученный от источника, может быть оспорен и удаленный. |

Для всех огнеупоров требуются анкерные системы, такие как анкеры из проволоки, формованный металл (например, гексметалл) Или керамическая плитка для поддержки огнеупорных футеровок. Крепления, используемые для огнеупоров на крышах и вертикальных стенах, более важны, поскольку они должны оставаться способными выдерживать вес огнеупоров даже при повышенных температурах и условиях эксплуатации.

Обычно используемые крепления имеют круглое или прямоугольное сечение. Круглые поперечные сечения используются для огнеупоров малой толщины, и они выдерживают меньший вес на единицу площади; тогда как прямоугольное поперечное сечение используется для огнеупоров большой толщины и может выдерживать больший вес огнеупора на единицу площади. Количество анкеров зависит от условий эксплуатации и огнеупорных материалов. Выбор материала, формы, количества и размера анкера существенно влияет на срок службы огнеупора.