Виды чугунов

Углерод присутствует в таком сплаве в виде:

- цементита;

- графита;

- графита + цементита.

Отливки, содержащие углерод в виде цементита, имеют характерный светлый отблеск и называются белыми.

Темный графит в сочетании с металлическим сплавом придает отливкам серую окраску. Конфигурация графитовых включений влияет на свойства поковок. Исходя из этих свойств, чугун подразделяют на:

- серый;

- ковкий;

- высокопрочный;

- особого назначения.

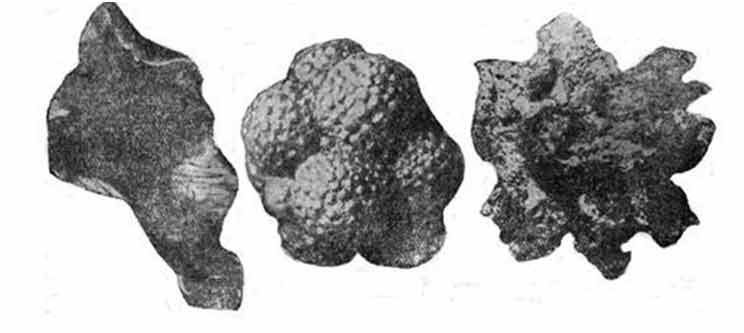

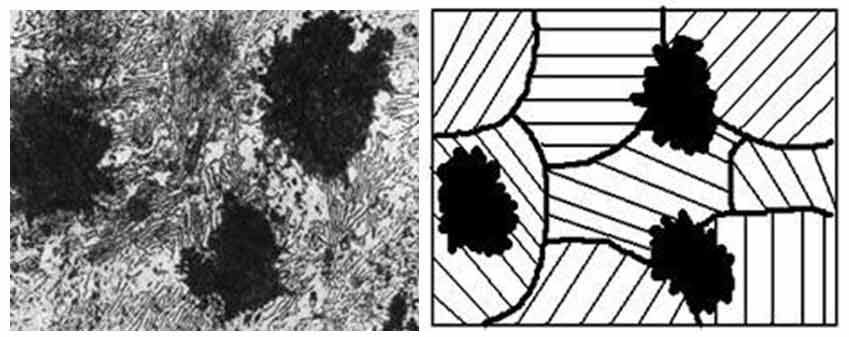

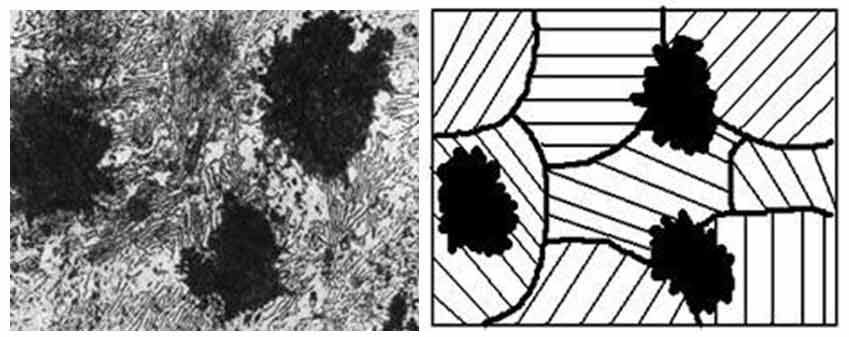

На фото изображены разные виды включений из графита. Они могут быть пластинчатыми, шаровидными или иметь форму хлопьев.

Ковкий чугун характеризуется графитными включениями в виде хлопьев.

Классификация чугунов по форме графитных включений

ОБЩЕЕ ЗНАКОМСТВО С МЕТАЛЛИЧЕСКИМИ СПЛАВАМИ

(ЧУГУНЫ, ЦВЕТНЫЕ СПЛАВЫ)

Цель работы: ознакомиться с классификацией, маркировкой и назначением чугунов и основных цветных сплавов.

Общие сведения

Классификация чугунов по состоянию углерода

Углерод в чугунах может находиться либо в связанном состоянии в виде цементита Fe3C, либо в свободном состоянии в виде графита.

Белый чугунпредставляет собой сплав, в котором весь углерод находится в связанном состоянии в виде цементита Fe3C и других карбидов, степень графитизации равна нулю. Такой чугун в изломе имеет матово-белый цвет. Белый чугун получают в результате быстрого охлаждения жидкого расплава, вследствие низких механических свойств и хрупкости он имеет ограниченное применение для деталей простой конфигурации, работающих в условиях повышенного абразивного износа. В результате отжига из белого чугуна можно получить ковкий чугун.

К чугунам, в которых практически весь углерод находится в свободном состоянии, относятся серый, высокопрочный и ковкий чугуны. Эти сплавы различаются между собой условиями образования графитных включений и их формой, что отражается на механических свойствах отливок.

Классификация чугунов по форме графитных включений

Серые чугуны получают при медленном охлаждении жидкого расплава. В серых чугунах большая часть углерода находится в свободном состоянии в виде пластинчатого графита. Пластинки графита разрезают металлическую основу чугуна. Поэтому серый чугун хрупок и не может подвергаться пластической деформации. Как и все чугуны, этот чугун предназначается для фасонных отливок. Чем больше свободного графита и чем крупнее эти пластинки, тем ниже механические свойства чугуна. В серых чугунах обычно содержится 2,6‑3,8% С; 1,2‑3,5% Si; 0,3‑1,0% Мn, а также до 0,12% S и до 0,2% Р. Механические свойства серого чугуна можно улучшить, если перед заливкой в форму ввести в него небольшое количество (до 0,2%) силикокальция или ферросилиция (модификаторов), которые оказывают влияние на величину, форму, характер распределения и количество графита.

В высокопрочных чугунах графит имеет шаровидную форму. Благодаря такой форме графита эти чугуны имеют более высокую прочность и пластичность. Шаровидная форма графита достигается присадкой в жидкий чугун небольших количеств магния (0,03‑0,07%) с последующим медленным охлаждением. Обычный состав чугуна:

В ковких чугунах весь углерод или большая его часть находится в свободном состоянии в форме хлопьевидного графита. Такая форма графита получается в результате длительного отжига отливок из белого чугуна.

Обычный химический состав белого чугуна, отжигаемого на ковкий, выбирают в пределах: 2,5‑3,0% С; 0,7‑1,5% Si; 3,3‑1,0% Мn;

Источник

Особенности производства ковкого чугуна

Углерод в этом виде чугуна присутствует в пределах от 2,4 до 2,8%. Также в него входят Si, Mn, S, P, количество которых зависит от необходимых свойств материала.

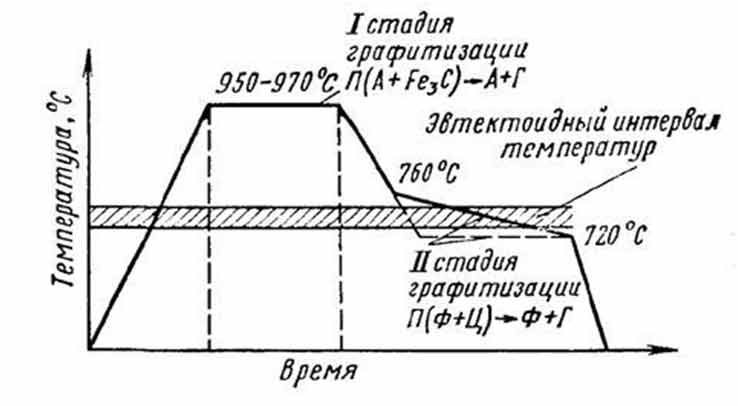

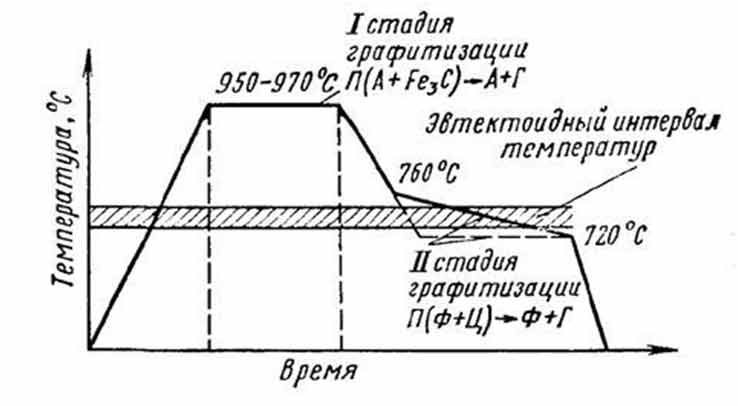

Ковкий чугун производится из отливок белой разновидности изделий. В них углерод полностью связан железом и представлен карбидом железа (цементитом Fe3C). При отжиге заготовок при температуре 950-970оС, добиваются освобождения графита из карбида железа и аустенита (А). В результате он кристаллизуется, образуя вид хлопьев. Окончательное формирование графитовых хлопьев в чугуне происходит в температурном интервале 760–720оC, что продемонстрировано на диаграмме Fe–Fe3C.

На ней: А – это аустенит, представляющий твердые внедрения атомов углерода в структуру ячейки железа; Г– это графит; Ц – это цементит; П – перлит, представляющий соединение феррита и цементита в эвтектоидной области при распаде аустенита.

Процесс термического отжига проводится в два этапа:

- Сначала заготовки нагревают до 950–1000оС и выдерживают в нагретом виде до окончания распада ледебурита (цементит + аустенит) на графит и аустенит.

- Затем постепенно охлаждают заготовки до области температур 760–720оС, где аустенит дает дополнительный цементит (вторичный), входящий в состав перлита. При дальнейшем охлаждении происходит распад перлита на феррит и графит.

Отжиг: технология и фазовые превращения

Диаграмма изотермических превращений аустенита в ковком чугуне с 2,9% С; 0,88% Si, 0,36% Mn и 0,09% S.

По получаемой структуре ковкий вид материала делят на белосердечный (перлитный) и черносердечный (ферритный) материал. Перлитный является более твердым и износостойким, а ферритный — более прочным и вязким. Структура чугуна ковкого (феррит или перлит + графитные включения) определяется особенностями отжига, температурой и временем выдержки (томления) в печи.

От структурных составляющих и их формы зависят свойства готового материала. Структура чугуна для полноценного отжига с получением требуемых свойств не должна содержать в себе выделений свободного графита, должна быть «отбеленной» по всему сечению. Для этого в сплаве ограничивают количество содержания кремния, способствующего графитизации.

Перлитная основа

Основные виды чугунов.

Белосердечный (перлитный) ковкий чугун получают обезуглероживающим отжигом отливок в порошке железной руды. Популярность этой технологии в прошлом объясняется повышенным содержанием углерода в вагранных отливках (3,4 — 3,6%).

Современная плавка в вагранке дает меньшее содержание углерода (до 3%).

Для перлитного ковкого чугуна используются отливки белого чугуна, содержащие углерод в количестве 3,0 — 3,6 %, технологические добавки кремния, марганца, фосфора, серы. Их размещают в коробах и засыпают свежим рудным порошком или окалиной. При отжиге в железной руде формируется окислительная среда, и углерод частично выгорает (окисляется). Поверхностный слой на глубине до 2 мм оказывается полностью обезуглероженным.

Получаемое литое изделие имеет прочность к воздействию разрывающих и усталостных нагрузок, близкую к стали, повышенную износостойкость. Отливка после обезуглероживания формирует разные свойства вдоль сечения: меньшая твердость на поверхности и большая в сердцевине.

Нагрев выполняется в одну стадию: до 1000 ºC, затем следует длительная выдержка (от 60 до 100 часов) и медленное непрерывное охлаждение вместе с печью. Формируемая «белосердечная» структура состоит из перлита, который на изломе имеет серебристый белый цвет.

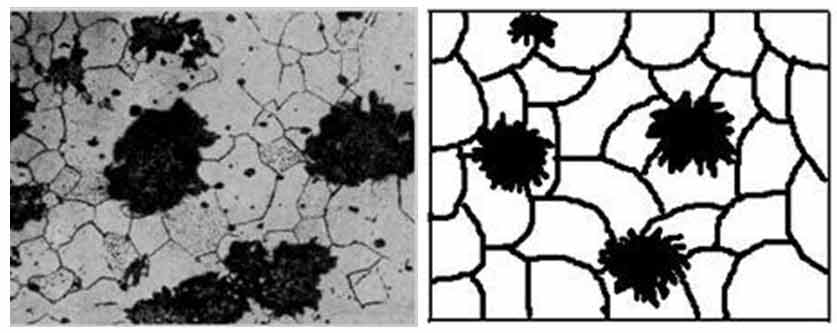

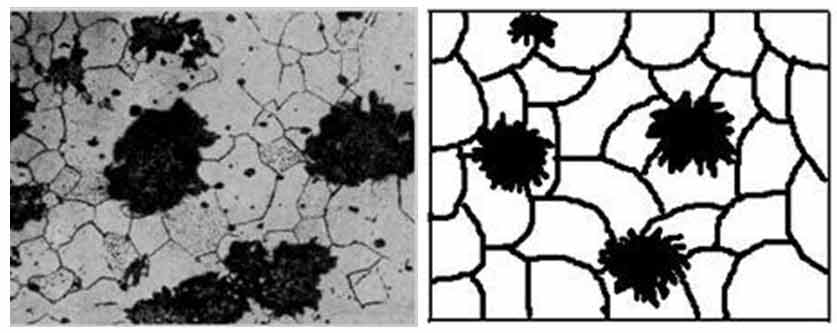

На приведенном ниже Изображении 2 структура перлитного ковкого материала соответствует фото «а».

Разновидности ковкого чугуна

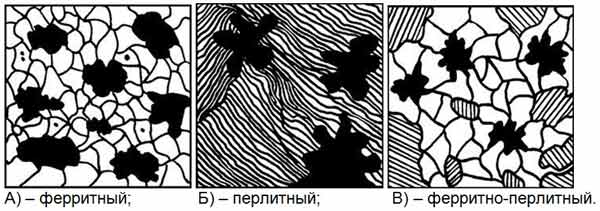

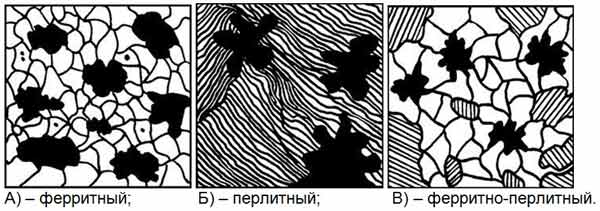

Структурный состав чугунных отливок зависит от условий технологии отжига. Он бывает:

- ферритным;

- перлитным;

- ферритно-перлитным.

Ферритный вид изделий содержит феррит и хлопьевидный графит. Перлитный вид состоит из перлита и хлопьевидного графита. Ферритно-перлитный в своем составе имеет феррит, перлит и хлопья из графита.

Структура каждого вида изображена на схемах:

Чугун на основе перлита можно получить, если охлаждать отливку в зоне распада быстрее. Тогда, вместе с ферритом, в структуре будет находиться перлит. Он сохранится при дальнейшем, достаточно медленном, проведении охлаждения сплава ниже 727оС.

Важно! Структура ковкого чугуна зависит от температурного режима обработки и входящих в состав легирующих элементов.

На практике, в основном, используют первые два вида литых заготовок (фото и схема приведены ниже).

Ферритный вид отливок (фото и схема)

Перлитный вид отливок (фото и схема)

Виды сплавов: белый и серый

Схема микроструктуры ковкого чугуна.

Структура чугуна белого формируется благодаря быстрому охлаждению при затвердевании. При такой технологии растворенный при высоких температурах углерод не успевает выделиться в отдельную структурную составляющую и остается в связанном виде (цементит или карбид железа Fe3C). Его присутствие определяет свойства твердости, износостойкости и хрупкости.

Поскольку скорость охлаждения играет определяющее значение для формирования структуры, важна толщина отливок. При слишком большом сечении (больше 50 — 60 мм) трудно отрегулировать требуемую скорость остывания и получить необходимую безграфитную структуру по всей толщине.

Белые сплавы часто называют передельными, поскольку сами по себе они не применяются, а служат промежуточным сплавом, который либо отжигается в ковкий чугун (КЧ), либо переплавляется в сталь.

Технология получения серого чугуна предполагает медленное охлаждение при затвердевании плюс дополнительное модифицирование кремнием в размере 1-3% (кремний усиливает графитизацию), что позволяет растворенному графиту выделиться в виде отдельных включений.

Структура чугуна с полученными графитными включениями формирует меньшую (чем при цементите) твердость материала и позволяют обрабатывать его резанием. Форма и дисперсность графита, структура металлической основы определяют свойства и виды материала чугунного сплава: серый (СЧ), высокопрочный (ВЧ).

Свойства ковких чугунов

Технические характеристики и свойства ковкого чугуна определяются содержанием углерода в виде графита, а также кремния. Для перлитного вида — еще хрома и марганца.

Структурное различие также отражается на свойствах изделий. Например, ферритный вид отливок имеет твердость меньше, чем перлитный, но зато он отличается большей пластичностью.

Хлопьевидные графитные включения придают изделиям высокую прочность при достаточно хорошей пластичности. Они способны поддаваться пластической деформации при температуре внутри помещений. Отсюда пошло их название «ковкие». Оно условно и не означает, что изделия из такого чугуна можно получать путем ковки. Для их изготовления применяют способ отливки деталей.

Одним из существенных преимуществ ковких заготовок является постоянство их свойств по всему поперечному сечению, а также отсутствие внутренних напряжений.

Физические и механические характеристики таких отливок находятся между подобными свойствами серых чугунов и стали. Они обладают:

- хорошей текучестью в жидком виде;

- свойством поглощения вибраций при периодически повторяющихся нагрузках;

- хорошей износостойкостью;

- стойкостью к коррозии, поэтому на них не действует влага, химические реактивы, в том числе топочный газ.

- высокой плотностью, например, заготовка, имеющая толщину 7-8 мм, способна выдержать давление при гидравлических испытаниях в пределах 40 атмосфер.

Это дает возможность использовать отливки для производства различных изделий в газовой и водопроводной сфере.

При низких температурах под действием динамических нагрузок материал может стать хрупким.

Главное меню> | Учебная работа

Графитизированные чугуны

В зависимости от формы графитных включений различают серые, высокопрочные, ковкие чугуны и чугуны с вермикулярным графитом.

Серые чугуны

получают при меньшей скорости охлаждения отливок, чем белые. Они содержат 1–3 %Si, обладающего сильным графитизирующим действием.

Серый чугун широко применяется в машиностроении. Он хорошо обрабатывается режущим инструментом. Из него производят станины станков, блоки цилиндров, фундаментные рамы, цилиндровые втулки, поршни и т.д.

Серые чугуны согласно ГОСТ 1412–85 маркируются буквами «СЧ» и далее следует величина предела прочности при растяжении (в кГ/мм2

), например СЧ 15, CЧ 20, СЧ 35 (табл. 1).

Графит в сером чугуне наблюдается в виде темных включений на светлом фоне нетравленного шлифа. По нетравленному шлифу оценивают форму и дисперсность графита, от которых в сильной степени зависят механические свойства серого чугуна.

Серые чугуны подразделяют по микроструктуре металлической основы в зависимости от полноты графитизации.

Степень или полноту графитизации оценивают по количеству свободно выделившегося (несвязанного) углерода.

Полнота графитизации зависит от многих факторов, из которых главными являются скорость охлаждения и состав сплава. При быстром охлаждении кинетически более выгодно образование цементита, а не графита. Чем медленнее охлаждение, тем больше степень графитизации. Кремний способствует графитизации, а марганец – карбидообразующий элемент – затрудняет графитизацию.

Рис. 3. Схемы микроструктур графитизированных чугунов: а) серые; б) высокопрочные; в) ковкие; г) с вермикулярным графитом

Если графитизация в твердом состоянии прошла полностью, то чугун содержит две структурные составляющие – графит и феррит. Такой сплав называется серым чугуном на ферритной основе (рис. 3, а). Если же эвтектоидный распад аустенита прошел в соответствии с метастабильной системой

то структура чугуна состоит из графита и перлита. Такой сплав называют серым чугуном на перлитной основе. Наконец, возможен промежуточный вариант, когда аустенит частично распадается по эвтектоидной реакции на феррит и графит, а частично с образованием перлита. В этом случае чугун содержит три структурные составляющие – графит, феррит и перлит. Такой сплав называют серым чугуном на феррито-перлитной основе.

Феррит и перлит в металлической основе чугуна имеют те же микроструктурные признаки, что и в сталях. Серые чугуны содержат повышенное количество фосфора, увеличивающего жидкотекучесть и дающего тройную эвтектику.

В металлической основе серого чугуна фосфидная эвтектика обнаруживается в виде светлых, хорошо очерченных участков.

Высокопрочные чугуны

с шаровидным графитом получают модифицированием серого чугуна щелочно-земельными элементами. Чаще для этого используют магний, вводя его в жидкий расплав в количестве 0,02–0,03 %. Под действием магния графит кристаллизуется в шаровидной форме (рис. 3, б). Шаровидные включения графита в металлической матрице не являются такими сильными концентраторами напряжений, как пластинки графита в сером чугуне. Чугуны с шаровидным графитом имеют более высокие механические свойства, не уступающие литой углеродистой стали.

Маркируют высокопрочный чугун согласно ГОСТ 7293–85 буквами «ВЧ» и далее следует величина предела прочности при растяжении (в кГ/мм2

), например ВЧ 40, ВЧ 45, ВЧ 80 (табл. 2). Так же, как и серые чугуны, они подразделяются по микроструктуре металлической основы в зависимости от полноты графитизации и могут быть ферритными, феррито-перлитными и перлитными. Высокопрочный чугун используется во многих областях техники взамен литой и кованой стали, серого и ковкого чугунов. Высокие механические свойства дают возможность широко применять его для производства отливок ответственного назначения, в том числе и в судовом машиностроении: головок цилиндров, турбокомпрессоров, напорных труб, коленчатых и распределительных валов и т.п.

Ковкие чугуны

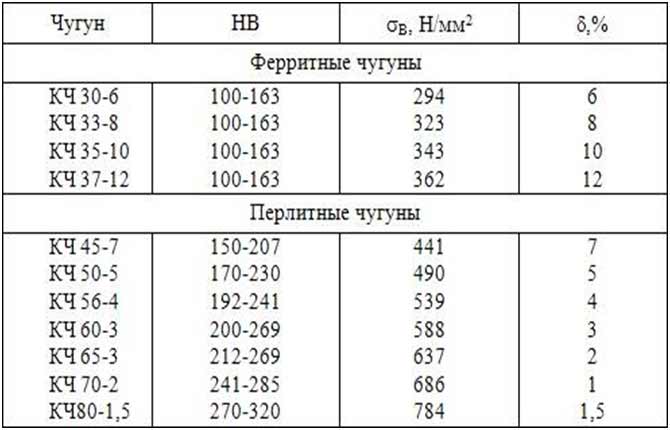

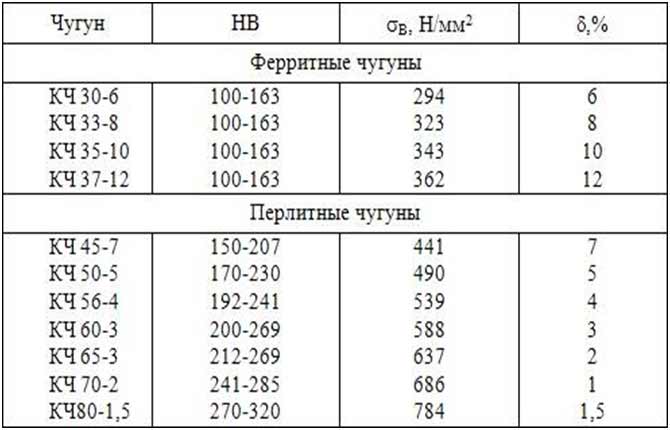

получают путем отжига отливок из белого чугуна. Получение ковкого чугуна основано на том, что вместо неустойчивого цементита белого чугуна при повышенных температурах образуется графит отжига белого чугуна. Мелкие изделия сложной конфигурации, отлитые из белого чугуна, отжигают (получают ковкий чугун) для придания достаточной пластичности, необходимой при их использовании в работе. Ковкий чугун согласно ГОСТ 1215–79 маркируют буквами «КЧ» и далее следуют величина предела прочности при растяжении (в

кГ/мм2

) и относительного удлинения (в %), например, КЧ 35-10, КЧ 60-3 (табл. 3).

Графитизация идет путем растворения метастабильного цементита в аустените и одновременного выделения из аустенита более стабильного графита. Чем больше время выдержки при отжиге и меньше скорость охлаждения, тем полнее проходит графитизация. В зависимости от графитизации встречаются те же три основные типа структур, что и в сером чугуне: ковкие чугуны на ферритной, феррито-перлитной и перлитной основах (рис. 3, в). От серых (литейных) чугунов ковкие чугуны отличаются по микроструктуре только формой графита.

Если на шлифах (рис. 3, а) серых чугунов графит имеет форму извилистых прожилок, то в ковких чугунах графит, называемый углеродом отжига, находится в форме более компактных хлопьевидных включений с рваными краями. Более компактная форма графита обеспечивает повышение механических свойств ковкого чугуна по сравнению с серым чугуном с пластинчатым графитом. Обладая механическими свойствами, близкими к литой стали и высокопрочному чугуну, высоким сопротивлением ударным нагрузкам, износостойкостью, обрабатываемостью резанием, ковкий чугун находит свое применение во многих отраслях промышленности. Из него изготавливают поршни, шестерни, шатуны, скобы, иллюминаторные кольца и др.

Чугуны с вермикулярным графитом

получают, как и высокопрочные чугуны, модифицированием, только в расплав при этом вводится комплексный модификатор, содержащий магний и редкоземельные металлы. Маркируют чугуны с вермикулярным графитом согласно ГОСТ 28394–89 буквами «ЧВГ» и далее следует цифра, обозначающая величину предела прочности при растяжении (

кГ/мм2

), например, ЧВГ 30, ЧВГ 45 (табл. 4). Вермикулярный графит подобно пластинчатому графиту виден на металлографическом шлифе в форме прожилок, но они меньшего размера, утолщенные, с округлыми краями (рис. 3, г). Микроструктура металлической основы ЧВГ также как у других графитизированных чугунов может быть ферритной, перлитной и феррито-перлитной.

По механическим свойствам чугуны с вермикулярным графитом превосходят серые чугуны и близки к высокопрочным чугунам, а демпфирующая способность и теплофизические свойства ЧВГ выше, чем у высокопрочных чугунов. Чугуны с вермикулярным графитом более технологичны, чем высокопрочные, и соперничают с серыми чугунами. Для них характерны высокая жидкотекучесть, хорошая обрабатываемость резанием, малая усадка. Чугуны с вермикулярньм графитом широко используются в мировом и отечественном автомобилестроении, тракторостроении, судостроении, дизелестроении, энергетическом и металлургическом машиностроении для деталей, работающих при значительных механических нагрузках в условиях износа, гидрокавитации, переменном повышении температуры. Например, ЧВГ используется для производства цилиндровых крышек и втулок, поршней судовых и тепловозных двигателей, корпусов газовых турбин и компрессоров.

Начало страницы

Маркировка чугуна

Изделия из ковкого чугуна имеют маркировку КЧ и последующие цифры. Первая пара цифр — это средний показатель временного сопротивление разрыву (предела прочности), уменьшенный на порядок, а вторая — процентный показатель относительного удлинения. Например, изделие марки КЧ 30-6 имеет временное сопротивление на разрыв σв =294 Н/мм2, а относительное удлинение — δ=6%.

Согласно ГОСТ 1215–79 определено 11 видов ковкого чугуна.

В таблице отражены механические характеристики разных марок изделия.

Области применения

Ковкий чугун предназначен для использования:

- в машиностроительной отрасли для изготовления конструкций станков;

- для изготовления корпусов и комплектующих автомобилей;

- при производстве железнодорожных вагонов;

- в изготовлении оборудования для сельского хозяйства.

Несмотря на то, что перлитный чугун по своим характеристикам лучше, применяются в основном ферритные отливки, т. к. их производство обходится дешевле.

Перлитный вид отливок применяют в производстве деталей, испытывающих повышенные нагрузки. Например, из них производят автомобильные рессоры, комплектующие дизельных и других двигателей и т.д.

При наличии большого количества технологических преимуществ, ковкий чугун в основном применяют для изготовления литья с относительно тонкой стенкой в интервале от 3 мм до 40 мм.