Основные характеристики

Серый чугун лежит в основе черной металлургии, поскольку получается в результате восстановления железных руд при помощи углеродного топлива (кокса). В результате, кроме химической реакции восстановления окислов железа, сплав дополнительно насыщается свободным углеродом.

Высокое содержание углерода в свободном состоянии определяет механические свойства серого чугуна. Одно из основных качеств, которые позволяют использовать серый чугун не только в качестве передельного металла, это его высокие литейные качества и малая усадка при застывании. Расплавленный металл имеет высокую текучесть, поэтому из него можно выполнять отливки сложной формы.

Плиты серого чугуна

Ограничение по использованию изделий из серого чугуна обусловлено тем, что он имеет низкую прочность на изгиб, высокую хрупкость. Вместе с тем прочность серого чугуна на сжатие очень высока.

Несмотря на высокую хрупкость, такая характеристика, как износостойкость чугуна, позволяет использовать его в изделиях, работающих в условиях трения. В данных условиях сильное влияние оказывают антифрикционные свойства сплава.

Наличие большого количества углерода снижает плотность серого чугуна по сравнению с большинством сортов стали и составляет от 6,8 до 7,3 т на м3.

Из-за наличия вкраплений углерода сварка серого чугуна практически невозможна. Существуют технологии сварки при наличии определенных условий. Это предварительный нагрев деталей, использование специальных высокоуглеродистых электродов, но все равно, структура металла шва сильно отличается от основного материала. Свариваемые детали должны медленно охлаждаться для устранения напряжений в зоне шва.

Микроструктура чугуна

Графит.

Графит в чугуне является кристаллической разновидностью углерода, обладающей гексагональной решеткой со слоистым расположением атомов или твердым раствором железа и других элементов на его основе. Под микроскопом графит имеет черный (темный) вид.

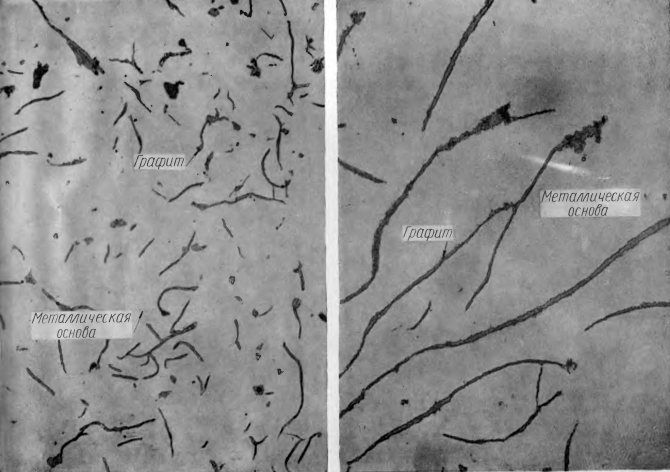

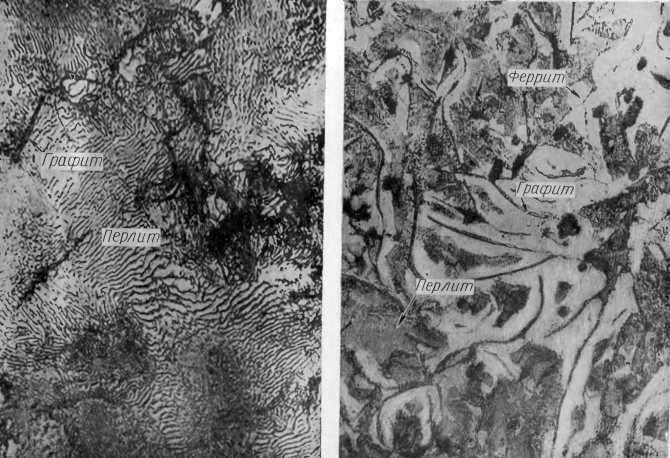

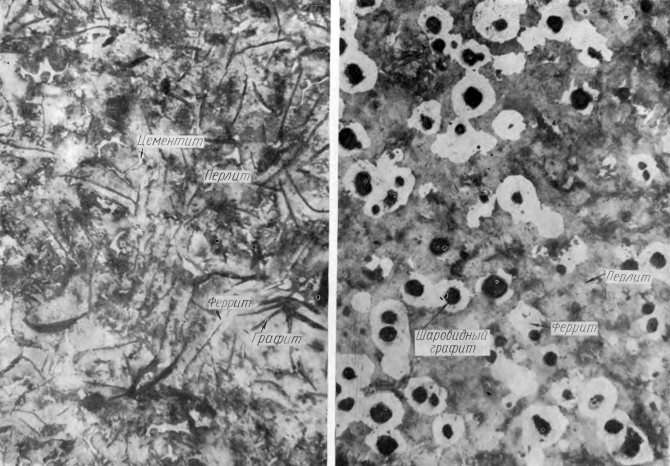

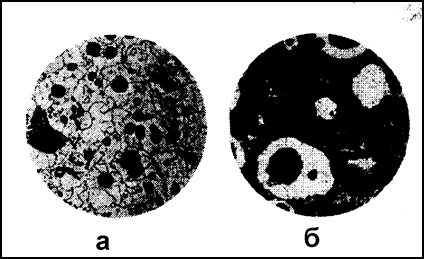

Для серого чугуна лучшими являются мелкие, завихренные включения пластинчатого графита (рис.1, а). Крупные и прямолинейные графитные включения (рис.1,б), разделяющие металлическую основу и резко понижающие предел прочности на растяжение серого чугуна, являются недопустимыми.

Рис 1. Включения плавтинчатого графита до травления; х200

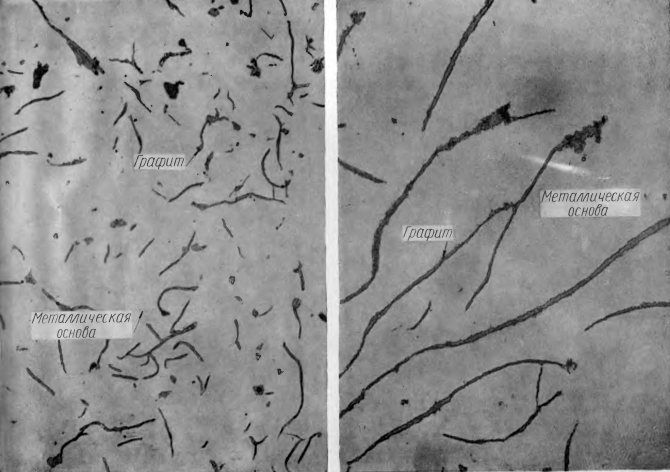

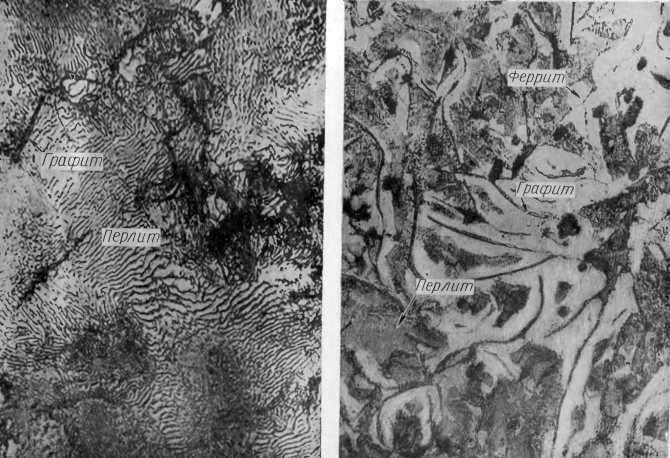

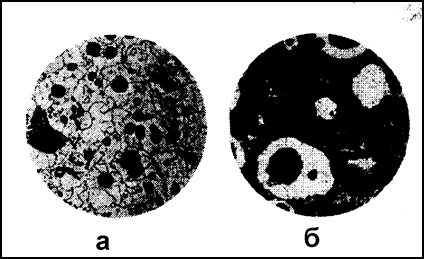

У высокопрочного магниевого чугуна графитные включения имеют шаровидную форму (рис 2, а), а у ковкого — хлопьевидную (рис 2, б).

Рис 2. Графитные включения в микроструктуре чугуна до травления:

а-шаровидные в высокопрочном,х200;

б-хлопьевидные в ковком, х500.

Приготовление микрошлифов с графитом в структуре требует особой осторожности, чтобы не вырвать и не вымыть порошкообразного графита. Графит удобнее наблюдать на светлой металлической основе до травления.

Металлическая основа серого чугуна.

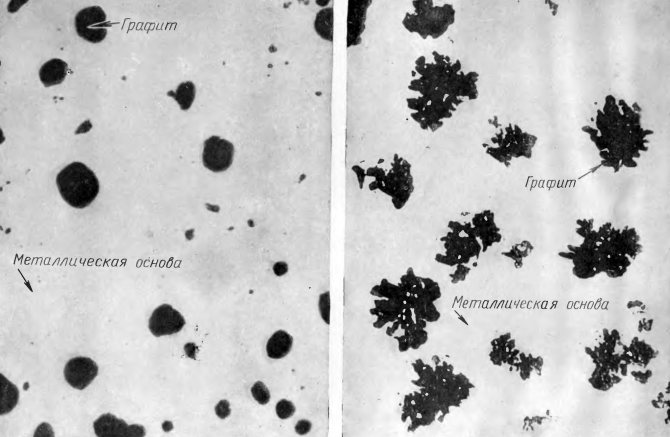

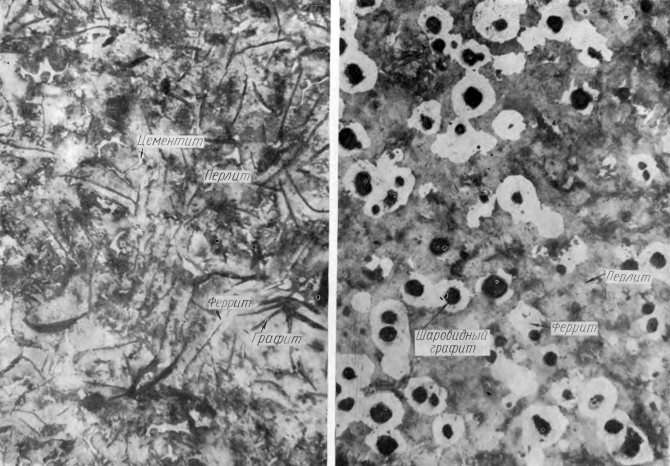

После травления микроструктура серого чугуна может оказаться перлитной (фиг. 32, а), отвечающей высокой твердости, износостойкости и вместе с тем удовлетворительной обрабатываемости резанием.

Наличие феррита в металлической основе (фиг. 32, б) снижает механические свойства серого чугуна и особенно его твердость и износостойкость. Ферритная микроструктура серого чугуна (фиг. 33, а)ведет к недопустимо низкой твердости и износостойкости.

Рис. 3. Серый чугун после травления:

а-перлитно-графитная микроструктура, отвечающая высокой твердости и износостойкости, х1000;

б-перлитно-ферритно-графитная микроструктура, отвечающая пониженной твердости и износостойкости, х 200.

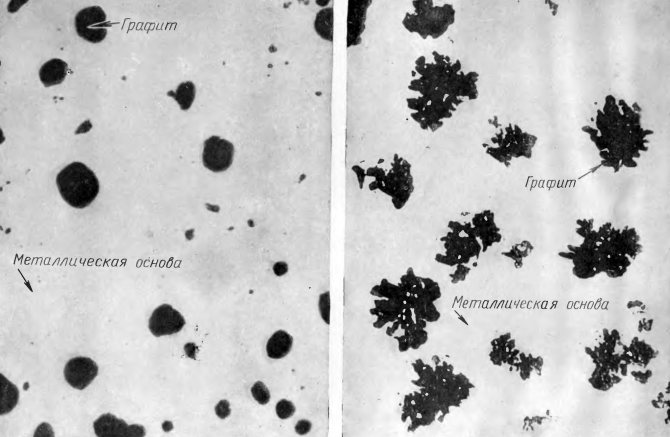

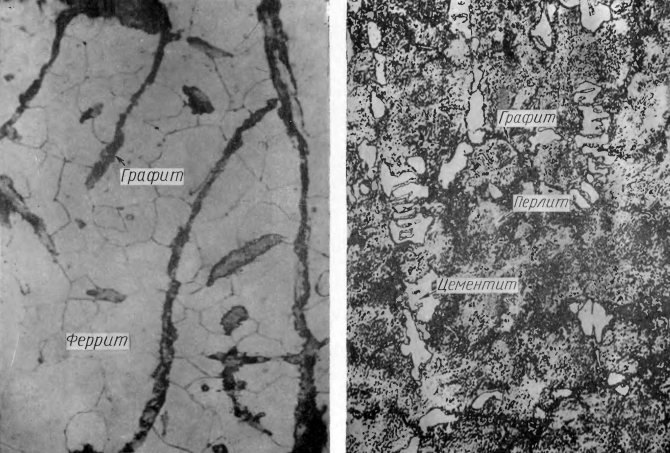

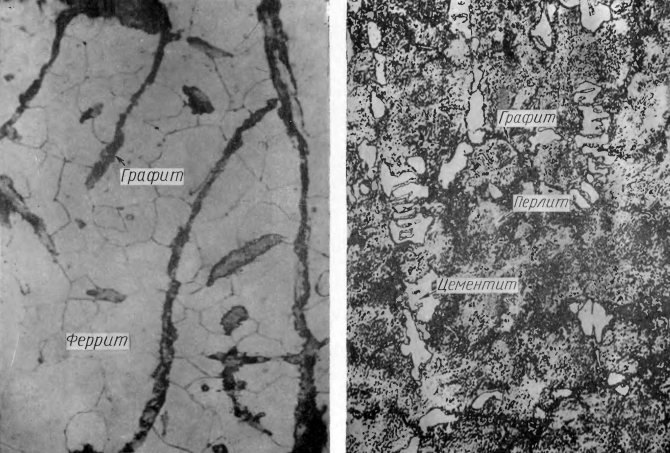

Ферритная микроструктура серого чугуна (рис. 4, а) ведет к недопустимо низкой твердости и износостойкости. Перлито-цементитная металлическая основа чугуна (рис. 4, б) делает чугун твердым и ухудшает его обрабатываемость режущим инструментом, а крупные выделения цементита вызывают отбел и препятствуют его обработке резанием.

Рис 4. Серый чугун

а- ферритно-графитная микроструктура, отвечающая очень низкой твердости и износостойкости, х500; б- цементитно-перлитно-графитная микроструктура, отвечающая очень плохой обрабатываемости реущим инструментом, х200.

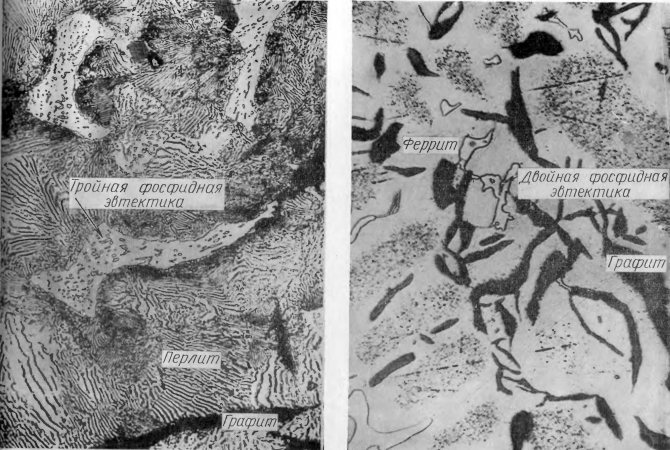

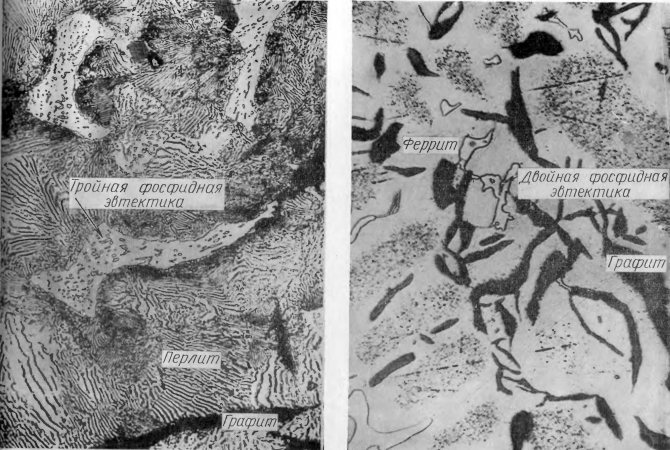

Подобным же образом действуют и выделения фосфидной эвтектики в чугуне, которые очень тверды: тройная фосфидная эвтектика Fe3P— Fe3C— Fе (рис 5., α) и двойная Fe3P— Fe (рис 5,б).

Рис. 5. Фосфидная эвтектика в сером чугуне, отличающаяся износостойкостью, твердостью и хрупкостью, х1000

Микроструктура низкоуглеродистого модифицированного чугуна.

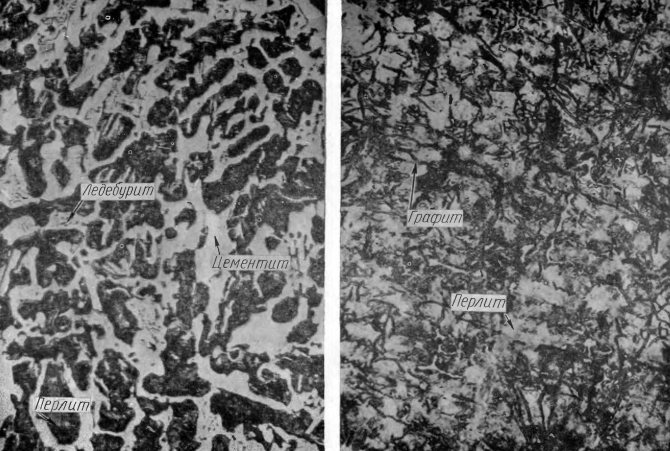

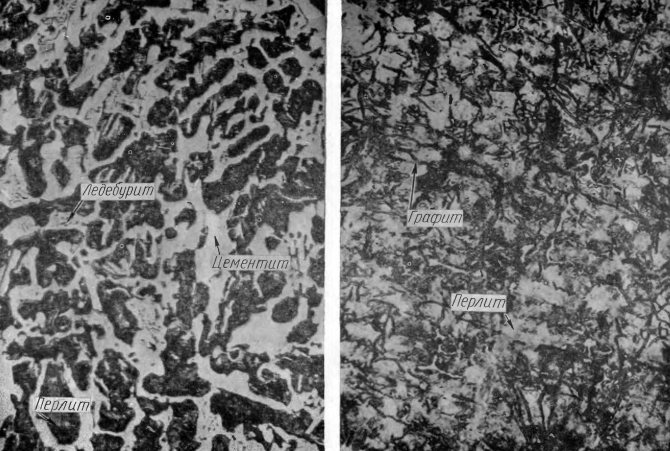

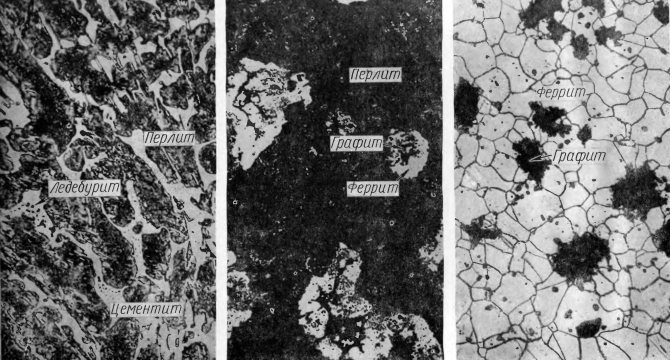

Этот чугун до модифицирования имеет микроструктуру (рис 6, а), состоящую из перлита и цементита. После модифицирования чугуна смесью 75%-ного ферросилиция и алюминия его микроструктура

(рис. 6,б) состоит из мелких завихренных равномерно распределенных графитных включений в перлитной металлической основе.

Рис. 6. Низкоуглеродисый чугун, х200

а- микроструктура до модифицирования-цементит и перлит; б- то же , но после модифицирования ферросилицием — графит и перлит

Микроструктура высокопрочного магниевого чугуна.

Чугун до модифицирования имеет микроструктуру серого чугуна с пластинчатым графитом (фиг. 36, а). После добавки лигатуры из магния с 75%-ным ферросилицием его макроструктура состоит из перлита и феррита, окружающего шаровидный графит (фиг. 36,6).

Рис 7. Высопрочный чугун с шаровидным графитом, х200

а- микроструктура до модифицирования; б- то же , после модифицирования лигатурой магния с ферросилицием-шаровидный графит, феррит и перлит

Микроструктура ковкого чугуна.

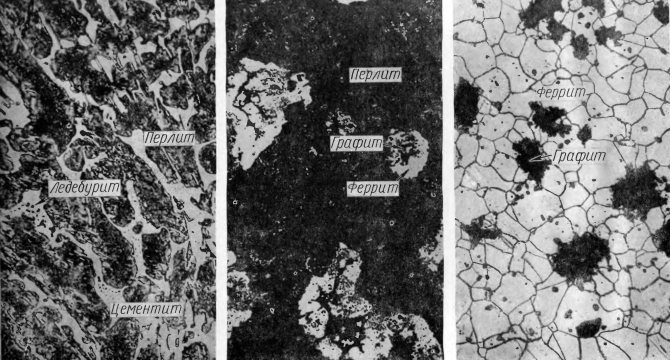

Микроструктура белого чугуна, из которого путем отжига получается ковкий чугун, состоит из перлита и отдельных выделений ледебурита и структурно свободного цементита (рис. 8, а). Отжиг при 950° с целью проведения первое стадии графитизации (графитизации структурно- свободного цементита и ледебурита) дает структуру (рис. 8,б), состоящую из хлопьевидного графита, окруженного ферритом, и перлита. Вторая стадия графитизации (графитизация цементита, входящего в состав перлита) происходит при 735° и дает структуру (рис. 8, в)„ состоящую из хлопьевидного графита и зерен феррита. Такая структура отличается хорошей пластичностью, высоким удлинением; и вязкостью.

Рис. 8. Ковкий чугун, х250.

а- до отжига ( белый доэвтектический чугун),

б- после отжига ( после первой стадии графитизации),

в- после отжига ( после второй стадии графитизации).

Химический состав и структура

В химический состав сплава, кроме железа и углерода, входит также некоторое содержание кремния. Свойства сплава зависят от условий охлаждения, поскольку время изменения температуры влияет на формирование внутренней структуры материала.

При медленном остывании образуются крупные кристаллы железа, и соединения металла с углеродом приобретают перлитную основу. Медленное остывание вызывает рост геометрических размеров не только кристаллов железа, но и включений углерода, поэтому, перлитный металл имеет высокую прочность, но повышенную хрупкость.

Микроструктура серого чугуна

В условиях быстрого охлаждения углерод не успевает сформировать крупные включения графита, поэтому сплав приобретает ферритную структуру.

Ферритный серый чугун имеет несколько меньшую хрупкость, чем перлитный.

Выбирая режим охлаждения литой заготовки, можно определенным образом влиять на итоговые свойства материала, в зависимости от предъявляемых требований.

Материаловедение

Железоуглеродистые сплавы, содержащие углерод от 2,14 до 6,67%, называются чугунами

. Чугуны содержат также большее, по сравнению со сталями, количество кремния, марганца, серы и фосфора. Чугун обладает более низкими механическими свойствами, чем сталь. Однако, его хорошие технологические свойства (литейные, обрабатываемость резанием, износостойкость, антифрикционные свойства и т. д.) делают чугун пригодным для изготовления различных деталей машин. Классификация чугуна осуществляется по следующим признакам:

- По состоянию углерода — (свободный или связанный), серый, половинчатый (отбеленный) и белый чугун.

- По форме включений графита – серый чугун с пластинчатым графитом (СЧ), чугун с вермикулярным (червеобразным) графитом (ЧВГ), высокопрочный чугун с шаровидным графитом (ВЧ), ковкий чугун с хлопьевидным графитом (КЧ).

- По типу структуры металлической основы (матрицы) – ферритный, перлитный, бейнитный, мартенситный и аустенитный чугуны, а также чугуны со смешанной структурой: ферритно-перлитные, перлитно-карбидные.

- По химическому составу – нелегированные чугуны (общего назначения) и легированные чугуны (специального назначения).

Таким образом, в соответствии с приведённой классификацией, в зависимости от состояния углерода в чугуне, различают два основных вида чугуна:

- белые

(по цвету излома), или цементитные чугуны, в которых весь углерод находится в связанном состоянии (входит в состав карбида железа Fе3С, называемого

цементитом

); - графитизированные

(серые по цвету излома) чугуны, в которых весь углерод или большая его часть находится в свободном состоянии – в виде графита. Различают серые, ковкие и высокопрочные графитизированные чугуны.

Белые чугуны в зависимости от содержания углерода и структуры делятся на доэвтектические

,

эвтектические

и

заэвтектические

. Доэвтектические чугуны содержат от 2,14 до 4,3% углерода и имеют структуру, состоящую из перлита и эвтектики — механической смеси перлита и цементита, называемой ледебуритом. Эвтектический чугун содержит 4,3% углерода и имеет структуру ледебурита. Заэвтектические чугуны содержат от 4,3 до 6,67% углерода и имеют структуру, состоящую из крупных кристаллитов цементита и участков ледебурита. Белые чугуны имеют очень высокую твёрдость – НВ 7000 и более и весьма низкую пластичность. Вследствие большой хрупкости и плохой обрабатываемости режущим инструментом белые чугуны на практике применяются крайне редко (дробильные шары). Они обычно идут на переделку в сталь и для получения ковкого чугуна. При повышенном содержании в чугуне элементов – C, Si, Al, Ni, Cu, а также химических соединений — SiO2, СаО, Al2O3, AlN и при медленном охлаждении происходит выделение из жидкого сплава углерода в свободном состоянии, в виде графита. Этот процесс называется графитизацией, а способствующие ему элементы – графитизаторами. В графитизированных чугунах различают графитные (неметаллические) включения и металлическую основу, или матрицу (основную, металлическую часть чугуна). Механические свойства графитизированных чугунов зависят, главным образом, от формы, размеров и характера распределения графитных включений, а также от структуры металлической основы. Вид и характер структуры определяется, в основном, химическим составом чугуна.

Серый чугун

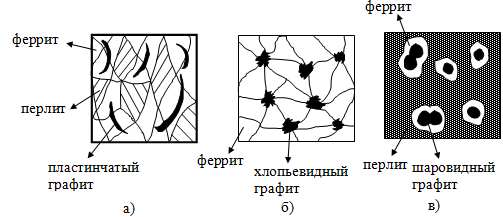

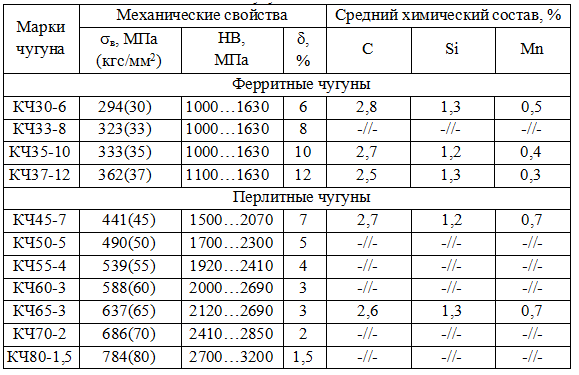

(СЧ) – с пластинчатым графитом (рисунок 1,а) наиболее широко распространен в машиностроении. Отливки из серого чугуна составляют до 80% общего объёма чугунного литья. ГОСТ 1412-85 устанавливает девять основных марок серого чугуна – от СЧ10 до СЧ35, где буквы СЧ – означают «серый чугун», а числа означают предел прочности при растяжении (в кгс/мм2). Металлическая основа (матрица) серого чугуна может быть перлитной, перлитно-ферритной и ферритной (таблица 1).

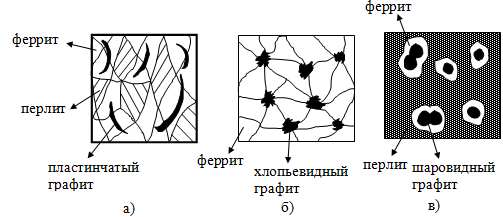

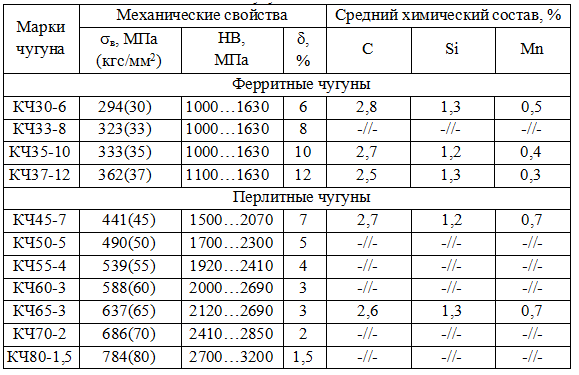

Ковкий чугун

(КЧ) — с хлопьевидным графитом (рисунок 1,б) может также иметь перлитную, перлитно-ферритную и ферритную матрицу. ГОСТ 1215-79 устанавливает 11 марок ковкого чугуна (таблица 2). Первое число в марке после букв КЧ (ковкий чугун) обозначают предел прочности при растяжении σв (в кгс/мм2), а второе – относительное удлинение δ (в %). ГОСТ регламентирует также твёрдость НВ.

Высокопрочный чугун

(ВЧ) – с шаровидным графитом (рисунок 1, в) может иметь перлитную, перлитно-ферритную и ферритную матрицу. ГОСТ 7293-85 устанавливает 8 марок высокопрочного чугуна и регламентирует их прочность (σв и σт), пластичность (δ) и твёрдость НВ (таблица 3). Чугун маркируется буквами ВЧ и двузначным числом, обозначающим предел прочности при растяжении (в кгс/мм2).

Рисунок 1 Схемы микроструктур чугуна после травления: а – перлитно-ферритный чугун с пластинчатым графитом; б – ковкий ферритный чугун с хлопьевидным графитом; в – высокопрочный перлитно-ферритный чугун с шаровидным графитом

Таблица 1-Механические свойства и рекомендуемый химический состав серого чугуна по ГОСТ 1412-85

Таблица 2-Механические свойства и рекомендуемый химический состав ковкого чугуна по ГОСТ 1215-79

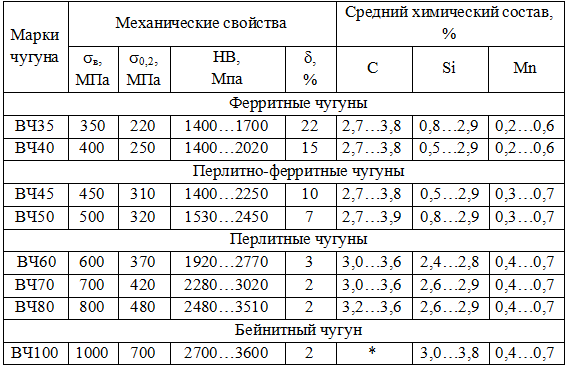

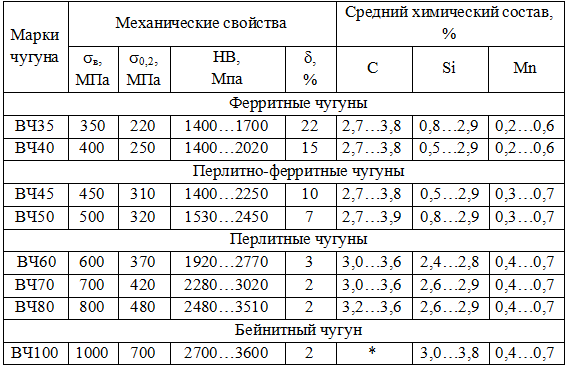

Таблица 3-Механические свойства и рекомендуемый химический состав высокопрочного чугуна по ГОСТ 1215-79

* — В бейнитных чугунах содержание углерода ГОСТ не предусматривает.

| заказ решения заданий по материаловедению. Решение предоставляется в печатном виде (в Word) с детальными комментариями. |

В – серый чугун на ферритной основе.

1. Серый перлитный (Рис.41.а.) со структурой перлит + графит. (Количество связанного углерода составляет приблизительно 0,8%)

2. Серый ферритно-перлитный (Рис.41.б.) со структурой феррит + перлит + графит. (Количество связанного углерода менее 0,8%)

3. Серый ферритный (Рис.41.в.)со структурой феррит + графит. (Весь углерод в виде графита)

Графит обладает низкими механическими свойствами. Он нарушает сплошность металлической основы. Располагаясь между зернами металлической основы, графит ослабляет связь между ними. Поэтому серый чугун плохо сопротивляется растяжению и имеет очень низкую пластичность и вязкость. Чем крупнее и прямолинейнее графитовые включения, тем хуже механические свойства чугуна. Твердость серого чугуна, а также его сопротивление сжатию близки этим показателям стали, имеющей такую же структуру, как металлическая основа чугуна. Графит оказывает и некоторое положительное влияние на свойства чугуна, в частности, он повышает его износостойкость, действуя аналогично смазке, облегчает обрабатываемость резанием, так как делает стружку ломкой, способствует гашению вибраций изделий, уменьшает усадку при изготовлении отливок. Механические свойства серого чугуна можно улучшить, если обеспечить равномерное распределение мелкопластинчатого графита в отливке. Это достигается путем специальной обработки – модифицирования. Сущность модифицирования состоит в том, что в жидкий чугун перед его разливкой в формы вводят небольшое количество силикокальция или ферросилиция. Эти добавки образуют дополнительные центры граффитизации, в результате чего получается мелкопластинчатый графит, такой чугун называют модифицированным. Он отличается от обычного серого чугуна более высоким сопротивлением разрыву.

Марка серого чугуна состоит из букв СЧ и цифры, показывающей значение временного сопротивления при растяжении (кгс/мм2).

ГОСТ 1412-79 предусматривает 11 марок серых чугунов: СЧ 10 – из него изготавливают детали, для которых прочностная характеристика не является обязательной,- опоки, арматуру, декоративные детали, фундаментные плиты, корпусные детали неответственного назначения;

СЧ 15, СЧ 18 – из этих чугунов производят различные машиностроительные, автотракторные и станочные корпусные малонагруженные детали, рычаги, маховики, корпуса фильтров, фланцы, звездочки цепных передач;

СЧ 20, СЧ 21, СЧ 24, СЧ 25 – эти чугуны рекомендуется применять для изготовления базовых корпусных деталей повышенной прочности и износостойкости, детали к которым предъявляются требования герметичности при давлении до 8МПа (80 кгс/см2), корпусов коробок передач, цилиндров, золотников и т.п.

СЧ 30, СЧ 35, СЧ 40, СЧ 45 – чугуны этих марок применяются для литья корпусов высокой прочности и износостойкости, а также деталей, к которым предъявляются требования герметичности при давлении свыше 8МПа (80 кгс/см2),- корпусов зажимных и поводковых патронов, зубчатых колес, кронштейнов, салазок столов и суппортов, деталей с поверхносной закалкой, дизелей и двигателей внутреннего сгорания, поршневых колец, коленчатых и распределительных валов.

Стандарт нормирует предел прочности при изгибе для серых чугунов указанных марок 274 – 637 Н/мм2 (28 -65 кгс/мм2), твердость от 143 до 289 НВ и химический состав с указанием массовой доли таких элементов, как углерод (2,2 – 3,7 %), кремний, марганец, сера (0,02 – 0,15 %) и фосфор (0,02 – 0,3 %). Чем выше цифра в обозначении марки чугуна, тем ниже массовая доля углерода, серы и фосфора в нем.

Высокопрочный чугун с шаровидным графитом.

Высокопрочный чугун получают путем введения магния (до 0,9%) и церия (до 0,05%) в жидкий серый чугун перед разливкой его в формы. Основная часть этих модификаторов испаряется, окисляется и переходит в шлак, так что в твердом металле обнаруживается не более 0,01% этих элементов. Магний и церий активно удаляют из чугуна серу. Но главная роль их заключается в том, чтобы изменить чешуйчато-пластинчатую форму графита на шаровидную

Рис.42. Микроструктуры высокопрочных чугунов,

а – высокопрочный чугун на ферритной основе;

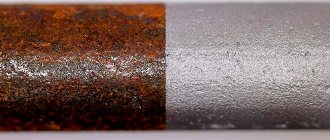

Свойства серого чугуна

Серый чугун

обладает хорошими литейными свойствами (жидкотекучесть, малая объёмная усадка и т.п.) и применяется для изготовления отливок.

Для деталей из серого чугуна

характерна малая чувствительность к влиянию внешних концентраторов напряжения при циклических нагрузках, высокий коэффициент поглощения колебаний при вибрациях деталей (в 2-4 раза выше, чем у стали), высокие антифрикционные свойства (наличие графита улучшает условия смазывания при трении).

Перлитный серый чугун

обладает также достаточно высокими прочностными свойствами.

Временное сопротивление (или предел прочности) серого чугуна σв зависит от толщины стенок отливки (рисунок С-2

).

Серый чугун очень хрупок из-за пластинчатой формы графитных включений, которые действуют, как многочисленные надрезы в чугуне. Значения предела прочности серого чугуна: 100 МПа для СЧ 10; 350 МПа для СЧ 35.

Улучшить свойства серого чугуна можно при помощи специальных модификаторов.