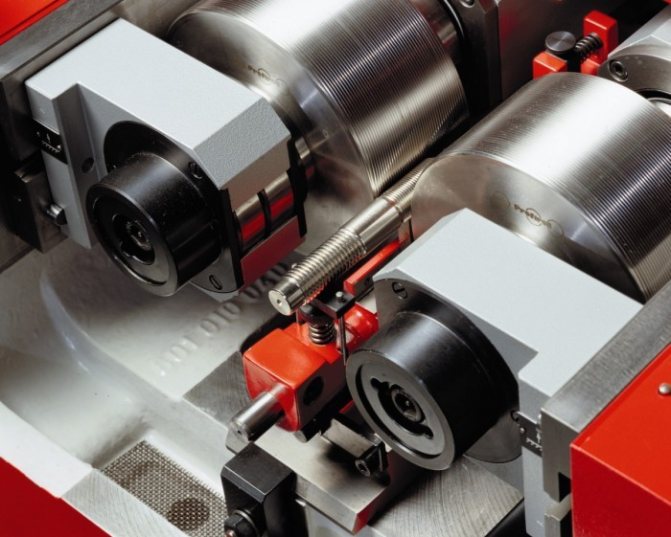

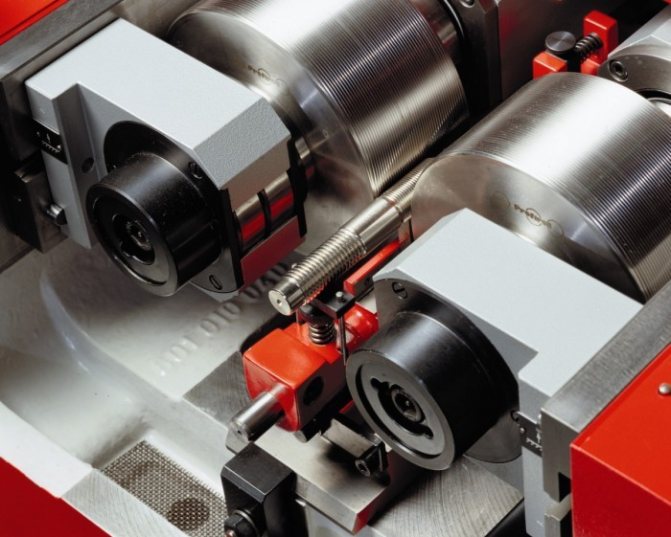

Двухроликовые профиленакатные станки

Накатывание двумя (реже тремя) приводными цилиндрическими роликами нашло широкое применение на машиностроительных и станкостроительных заводах при изготовлении резьбы и других профилей повышенной точности.

Преимущества способа: универсальность процесса, широкий диапазон диаметров накатываемой резьбы (2–200 мм) и шагов (0,35–16 мм), отсутствие ограничения длины накатываемой резьбы (до 2000 мм и больше), высокий предел прочности обрабатываемых заготовок – до 1500 МПа, высокая точность накатанной резьбы (поле допуска 4h и выше); относительная простота конструкции оборудования.

Используемые для этого способа профиленакатные (резьбонакатные) полуавтоматы являются универсальными машинами. Они предназначены для холодного накатывания точной метрической, трапецеидальной и других типов резьбы; червяков; профилей на ходовых винтах; рифлений; мелкомодульных косозубых колес, а также для правки и калибровки цилиндрических и сферических тел. Процесс накатывания профиля на цилиндрических поверхностях заготовок выполняется обкатыванием профиля, нанесенного на цилиндрических резьбонакатных роликах по поверхности заготовок, при принудительном вращении обоих роликов и радиальном перемещении одного ролика под действием усилия, развиваемого гидроприводом подач.

Заготовка, установленная между резьбонакатными роликами на ножевую опору или в центрах специального устройства, будет вращаться в результате действия сил трения, возникающих при соприкосновении роликов с заготовкой и возрастающих по мере внедрения профиля роликов в заготовку и образования на ней профиля, негативного профилю на роликах.

В настоящее время серийно изготавливаются станки с давлением накатки от 5 до 60 т. В зависимости от модификации станок может быть оборудован ЧПУ, вместо электродвигателей и трансмиссий применяются серводвигатели, все команды задаются с пульта управления, а результаты настройки станка вводятся в память и могут быть впоследствии отображены на дисплее. Точность и надежность станков позволяют применять их для накатки всех типов резьбы (в том числе конической резьбы), червяков, мелкомодульных косозубых колес, ниппелей, цапф, а также для обкатки клапанов. Станки легко оснащаются автоматическими механизмами загрузки и выгрузки деталей, что позволяет широко применить их в автоматических комплексах и линиях для изготовления массовых деталей. При использовании автоматической загрузки станок накатывает до 1200 деталей в час.

Резьбонакатные головки

Накатывание неприводным цилиндрическим инструментом осуществляется с помощью резьбонакатных головок и державок, устанавливаемых на суппортах универсального оборудования. Использование резьбонакатных головок и устройств расширяет область применения накатывания и обеспечивает получение этим способом точной резьбы на универсальных металлорежущих станках: токарных, токарно-револьверных, одно- и многошпиндельных автоматах. Применение головок и устройств позволяет получать окончательно обработанные детали, удовлетворяющие необходимым требованиям по соосности, биению и стабильности размеров резьбы, не выделяя изготовление резьбы в самостоятельную операцию.

Современные резьбонакатные головки можно разделить на три основные группы:

- с продольной подачей тремя резьбонакатными роликами с кольцевой нарезкой;

- с тангенциальной подачей двумя резьбонакатными роликами с винтовой нарезкой;

- с радиальной подачей двумя или тремя затылованными роликами.

Наряду с положительными свойствами резьбонакатных головок, такими как обеспечение снижения машинного времени в 5–7 раз по сравнению с нарезанием круглыми плашками, можно сказать, что эта технология не предназначена для крупносерийного производства.

Накатывание резьбы плоскими плашками

Накатывание плоскими резьбонакатными плашками нашло широкое применение на метизных заводах при изготовлении крепежных деталей обычной точности. Точность накатываемой резьбы – не выше шестой степени по ГОСТ 16093-81. Этот способ имеет следующие преимущества: сравнительно высокую производительность, простоту конструкции оборудования и достаточно высокую надежность его работы, простоту конструкции и изготовления инструмента. Недостатки, ограничивающие применение этого способа: узкий диапазон диаметров накатываемой резьбы (1,5 – 33 мм), предел шагов 0,35–3 мм; ограничение длины накатываемой резьбы шириной плашек до 100 мм и предел прочности накатываемых заготовок до 900 МПа. Этим способом трудно получать резьбы на деталях повышенной твердости. Применение плоских резьбонакатных плашек специальной конструкции позволяет накатывать за один проход резьбы на самонарезающихся винтах и шурупах.

Также по теме…

Принцип действия, назначение, преимущества

Нарезание резьбы — неотделимая операция в металлообрабатывающем производстве. Нарезка резьбы характерна для токарных станков с ЧПУ, винторезно-токарных агрегатов, резьбообрабатывающих установок. Справиться с резьбонарезным режимом могут и сверлильные станки в процессе сверления.

Резьбонакатные агрегаты — это установки, применяющиеся для накатки резьбовых и винтовых плоскостей на заготовках — телах вращения, произведенных из черных и цветных металлов, а также смесей. Эти сплавы придают установке высокие прочностные характеристики и продолжительный срок службы. Оборудование удобно обслуживать, что позволяет осуществлять накатку резьб в несколько методов:

- Радиальная подача роликов. Предусматривается для возделывания незначительных винтовых плоскостей.

- Тангенциальная подача детали. Усовершенствованная технология подачи, чем радиальное поступление заготовки, т. к. осуществляется по касательной к окружности в определенной области.

- Метод осевого подступа болванки. Предназначается для обработки винтовых соединений большой длины.

Наиболее известным и популярным методом резьбонаката считается вариация, когда ролики подаются радиальным способом. Эта процедура выполняется элементарно. Процедура накатки на происходит посредством двух подвижных роликов, но радиальная подача производится только одним из валов.

Стоит отметить, что в радиальной методике подачи инструмента используются только цилиндрические ролики, подходящие под нормы ГОСТ 9539.

Все эти методы используются в разных сферах производства. Принцип действия станка основан на изменении поверхности детали и создании формы специальными инструментами. Формируемый профиль выполняется посредством вдавливания в плоскость детали под нагрузкой, зависящей от аппаратуры. Так осуществляется производство саморезов, шурупов, клепок.

Основными положительными сторонами резьбонакатного устройства являются:

- отсутствие стружки, что увеличивает полезность действия устройства;

- выгодный экономический показатель в закупке дорогих расходных материалов;

- повышенная износоустойчивость и срок службы обрабатываемых поверхностей;

- целостность резьбового соединения заготовки;

- высокая производительность строительных элементов.

Эти преимущественные показатели технологии накатки роликами сделали их популярными в крупносерийном производстве.

Инструмент для накатывания резьбы

Главная цель любого оборудования — создание качественной продукции при максимально возможной производительности. Применение полу- и автоматических моделей оснастки позволяет достичь таких параметров, что экономически целесообразно, потому что практически исключается участие человека.

Главным инструментарием для формирования резьбовых соединений будущих саморезов для придания металлической поверхности особой формы считается лерка (плашка) и ролик. Для метрических, трубных, конических, упорных, трапецеидальных резьб используют резьбонакатное оборудование с плоскими плашками. Эти резьбонакатные головки прекрасно справляются с созданием винтовых и кольцевых углублений на гибких заготовках различных рифлений, арматуры и шурупных резьбовых соединений.

Чтобы создать внутреннюю резьбу, применяют специальные раскатники, где уже присутствует резьба. Имеют вид металлических стержней. Метчики имеют хвостовик, калибровку и заборную область. Получаемая резьба выходит аналогично обработке роликами, то есть за счет пластичного деформирования детали. Раскатники используются для работы с мягкими, вязкими, пластичными металлами.

Описание и особенности агрегата

Востребованностью в промышленном секторе пользуется гидравлический резьбонакатный станок. Его сфера применения — обрабатывание округленных поверхностей, к примеру шпилек. Таким образом создаются различные резьбовые плоскости. Если углубляться, то применяют резьбонакатные станки обычно используются для труб. Обработка (накатка) выгодно отличается от нарезания, поскольку деталь обладает высококачественными характеристиками и экономно возделывает металл.

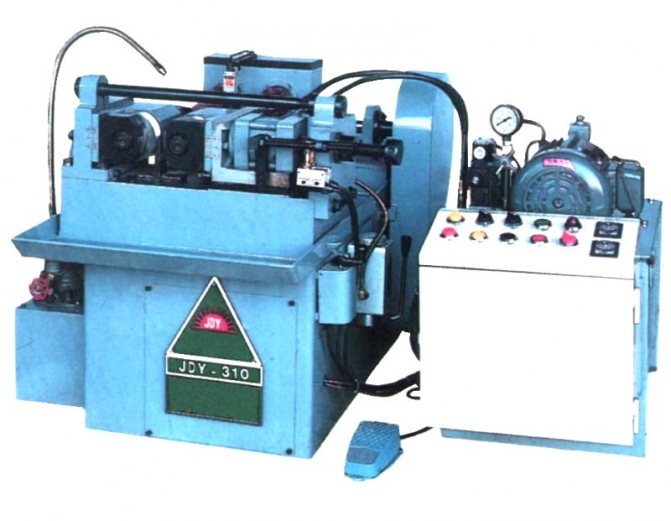

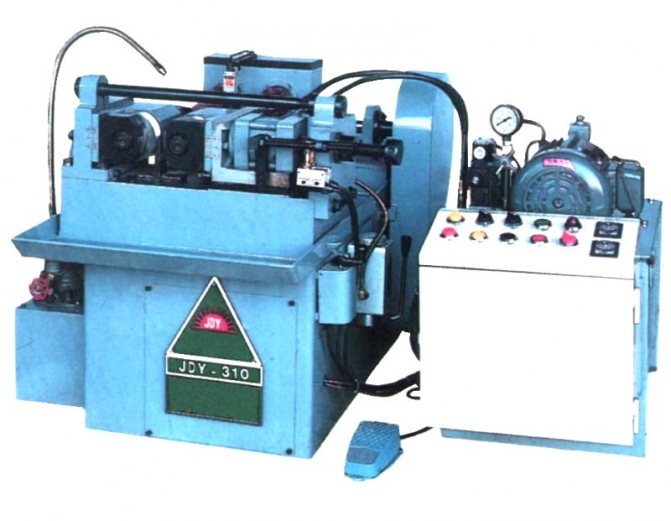

Гидравлические резьбонакатные системы производственной серии JDY имеют рабочие валы с мобильной шпиндельной бабкой. Они используются для резьбовой накатки и профилей на целостных болванках. Давление накатки в устройствах данной серии варьируется в пределе 4-40 тонн. Если потребитель нуждается в большей нагрузке на обрабатываемое изделие, то по заказу производитель пересмотрит максимально возможные параметры наката.

Несущая станина резьбонакатного станка модели JDY спроектирована с использованием метода конечных компонентов. Путем совмещения литой и сварной формы приобретается предельно возможная жесткость, но область для работы свободна для оператора оборудования.

Ходовой шпиндельный узел металлообрабатывающего станка двигается по роликовым опорам качения. Установка предназначена для накатки резьбового соединения радиальным способом, называемого врезным вариантом. Длина рабочих роликов определяется превышением протяженности создаваемой резьбы на незначительное расстояние. Подобное оснащение эффективно в нескольких режимах: с плоскими плашками, эксплуатацией без отведения резьбонарезной головки на упоре, наладочном, в полу- и автоматическом порядках.

Технические характеристики некоторых моделей станков с ЧПУ фирмы JDY сведены в таблицу:

| Серия оборудования | JDY- 50 | JDY- 30A | JDY- 3T |

| Наружный диаметр резьбы, мм | 6-80 | 8-40 | 2-12 |

| Шаг резьбового соединения, мм (на дюйм) | 1-6 | 0,5 – 2,5 | 0,4 – 1,5 |

| Частота накатки, об/мин | 10-38 | 250-500 | 40 |

| Допустимое сечение накатных плашек: внутреннее наружное, мм | 180 54 | 80 25,4 | 90 50,4 |

| Количество выпускаемых саморезов и аналогичных материалов, шт/мин | 4-30 | 4-30 | 24-40 |

| Двигатель шпиндельного узла | 10 НР | 2НР | 1НР |

| Масса станка, кг | 2700 | 520 | 280 |

| Параметры астройства | 1800x1500x1300 | 1150x920x1360 | 800x600x750 |

Резьбонакатной станок для арматуры

| Для соединения арматурных стержней муфтой необходимо производить накатку резьбы на концы прутов. Для этого используется резьбонакатные станки различной мощности. Наше предприятие производит данное оборудование на территории Краснодарского края. Вы можете купить у нас резьбонакатной станок, либо взять в аренду на время производства работ. Станок подъсоединяется к электросети (трехфазный ток, 380 В). В комплект поставки входит электродвигатель, приводной механизм, резьбонакатные головки. Оборудование смонтировано на раме или шасси с колесами для удобства транспортировки по объекту. Характеристики: Диаметр обрабатываемых стержней: от 16 мм до 40 мм Время обработки одного прута арматуры — от 30 секунд до 2 минут Рабочее напряжение: 380В, 50Гц | |

|

|

Параметры станка

| Диаметр обрабатываемой арматуры | от 16 мм до 40 мм |

| Максимальная длина резьбы | 80 мм |

| Скорость | 40-62 об/мин |

| Шаг резьбы | 2.5, 3.0, 3.5 |

| Угол наносимой резьбы | 60-70 |

| Производительность | 30-40 мм/мин |

| Напряжение | 380 В |

Для соединения арматурных стержней муфтой необходимо производить накатку резьбы на концы прутов. Для этого используется резьбонакатные станки различной мощности. Наше предприятие производит данное оборудование на территории Краснодарского края. Вы можете купить у нас резьбонакатной станок, либо взять в аренду на время производства работ.

Оборудование питается от сети (380 В). Стандартная комплектация поставки включает в себя: корпус, электрический двигатель, зажим, направляющие, редуктор, механизма зачистки стержня, механизма подачи, системы охлаждения, электронный блок управления, резьбонакатные головки. Оборудование смонтировано на раме или шасси с колесами для удобства транспортировки по объекту. Соединения арматуры с помощью резьбовых муфт подразумевает также и накатку или нарезку резьбы на сами. Оптимальнее как раз накатка резьбы на стержень, так как этот вариант не уменьшает диаметр стержня в отличии от нарезания. Процесс этот происходит обычно на строительной площадке в арматурном цехе, либо накатку резьбы производят на заводе.

Процесс накатки резьбы

Нанесение резьбы производится с помощью накаточных валиков. Их в станке обычно три штуки. Сама накатка происходит за счёт пластических свойств металла арматуры, когда под давлением происходит перераспределение объёмов стержня в месте накатки. В результате такой операции объём и диаметр заготовки остаются условно неизменными.

- На первом этапе производится настройка станка под требуемую длину накатки

- На втором этапе стержень зажимается в тисках, происходит очистка и стачивание рёбер арматуры

- Далее стержень передвигается в сторону роликов, выполняющих собственно накатку. Ролики имеют одинаковый диаметр и вращаются в одном направлении

Популярные вопросы

Сколько по времени занимает обработка одного стержня арматуры?

Скорость накатки резьбы на арматурном стержне зависит от нескольких факторов: опыт рабочего, класс арматуры, диаметр стержня, шаг и длина резьбы. К примеру, накатка резьбы длиной 60 мм на стержне диаметром 25 мм займёт 30-40 секунд.

Какие детали больше всего подвергаются износу? Сколько прослужат “расходники”?

Расходные детали резьбонакатного станка — это ролики и режущие лезвия. Одного комплекта роликов хватает на обработку от 1000 до 3000 стержней, в зависимости от класса и диаметра арматуры

Какую гарантию вы даёте на станок?

Гарантийный срок обслуживания — 6 месяцев. В этот период в случае выхода из строя, мы предоставим необходимые запасные части, либо заменим оборудование. (Гарантийный срок не распространяется на расходники)

Можете ли вы организовать обучение персонала для работы со станком?

Конечно, мы можем предложить подготовку ваших сотрудников за определённую плату. Станок не сложен в обращении, к нему поставляется подробная инструкция по эксплуатации.

Модели резьбонакатного оборудования, основные параметры

Рассмотрим востребованное оборудование и их описание, предназначенное для накатки резьбы:

- «PEE-WEE». Среди конкурентной оснастки выделяются экономичностью и надежностью. Комплектующие и установка в целом произведены в Германии. Показатели накатывающего давления равны 5-60 тонн. Все серии технических средств оснащаются автозагрузкой заготовок, не требующих участия человека, и могут работать с профилями большой протяженности. Паспорт оборудования можно найти во Всемирной паутине.

- «PROFIROLL». Станки изготовлены в Германии. Отмечаются простотой в системе управления. Они просты в обслуживании и имеют долгий срок службы. Паспорт любой модели оборудования представлен на сайте . Резьбонакатный станок применяется для для выпуска саморезов. Производительность устройства равна более 100 единиц в минуту. Качество выпускаемых саморезов не теряется при высоких темпах изготовления. Модель отмечается элементарностью в управлении и надежностью в работе. Подобная модель оборудования не слишком дешевая, но достаточно быстро окупается, т. к. строительные изделия пользуются спросом. Технический паспорт можно найти в электронном виде.

- «ARM-40C». Агрегат для арматуры, применяемый на стройках всего мира. Его результативность объясняется компактными параметрами конструкции и универсальностью использования. Его можно применять, как непосредственно на строительных объектах, так и на плите перекрытия.

- «KOMAND СНШ 12». Резьбонакатный станок используется для создания резьбовых шпилек методом резьбонаката. Производительность для шпилек составляет 3-120 сек/изделие и работает в автоматическом режиме. Главные преимущества: станок с ЧПУ и возможностью программирования до 40 вариаций деталей. Настройка осуществляется оператором. Важной положительной стороной агрегата считается адаптация под технические требования заказчика.

Ручные листогибочные станки – оборудование выбор которого важен для вашего производства

Листогибы является специальным оборудованием, которое применяется для сгибания металлических листов для изготовления различных конструкций и изделий. Данное оборудование дает возможность организовать мелкосерийное и крупносерийное производство по изготовлению разнообразных заготовок и […]

читать далее

Технология процесса производства