В промышленном производстве получил распространение процесс обработки поверхностной деформации. Метод токарной накатки основан на пластических качествах металла. Это позволяет получать остаточную деформацию, не нарушая целостность материала. Этот способ дает возможность упростить обработку, снизить число отходов выдержать ГОСТ.

Процесс токарной накатки

Виды накатывания

токарная накатка

Различают два вида накатки:

- формообразующую;

- упрочняющую.

Формообразующая используется для формирования зубьев на валах или колесах, шкал на деталях или сетчатой структуры на поверхности. Этот метод называется еще зубонакаткой. Насечку рисунка можно отнести к этой категории или отдельной. Небольшие, очень жесткие инструменты с рельефной поверхностью наносят узор на металлическую поверхность.

Упрочняющая используется для повышения износостойкости, прочности. В процессе обработки на поверхности детали формируется наклеп, улучшающий эксплуатационные качества изделия. Таким образом обрабатывают втулки, валы, шестеренки и другие детали.

Накатка резьбы это метод получения резьбы холодным деформированием поверхности заготовки. При накатывании резьбы не образуется стружка, потому что канавка продавливается инструментом. Выполняются работы плоскими плашками, затылованными роликами, резьбовыми сегментами и другими инструментами. Используются токарные станки, револьверные, резьбонакатные механизмы. Таким методом получают резьбу на заготовках из мягких сплавов, небольшие зубья, канавки, выступы.

Процесс накатывания, виды и назначение

Формообразование при процедуре накатывания выполняют без получения стружки. Оно состоит в том, что инструмент (ролик, резец и т. д.) вдавливается в тело материала и за счет поверхностной деформации получают соответствующий профиль. Как видим накатка – это холодный способ обработки поверхностного слоя детали в процессе, которого формируется сетка, резьба, риски, насечек и другие шероховатости, не нарушая ГОСТ.

Ролики для накатки прямого и сетчатого рифления Ролик для сетчатого рифления в державке Ролик для прямого рифления в державке

Это разрешает на поверхности ряда деталей (ручках, рукоятках, головках винтов) машин и аппаратов для удобства в эксплуатации иметь шероховатость в виде определенного рифленого узора. На данный момент практикуется два основных вида накатки токарной:

- формообразующая;

- упрочняющая;

Первый вариант применяют в формообразовании зубьев на колесах и валах, резьбы на изделиях, нанесении шкалы на приборах. Упрочняющее накатывание поверхности материала используют для увеличения прочности и износостойкости. В ходе накатки токарной на поверхности поделки образуется наклеп, способствующий повышению эксплуатационных свойств материала, и выдерживается гост. Таким способом выполняют пластическую деформацию валов, втулок, осей и других изделий.

Процедура токарной накатки выполняется быстро, а с учетом полученных дополнительных свойств изготовление таких деталей при серийном производстве становится экономически выгодным. Способ токарной накатки применяют для поделок в связи с повышением требований к рабочим характеристикам техники: прочности, высокой производительности, быстроходности, точности и прочих качеств. Данный метод применяют только на поделках с заранее подготовленной поверхностью.

Виды накатных роликов для рифления

Упрочнение поверхностного слоя требуется для повышения эксплуатационных характеристик деталей, как требует гост. После токарной накатки они менее чувствительны к разрушению от усталости, повышается износостойкость и антикоррозийные способности, удаляются микротрещины и риски. Заготовка приобретает нужные размеры и формы. Для выполнения такой работы применяют чаще всего токарные станки.

Накатка рифления

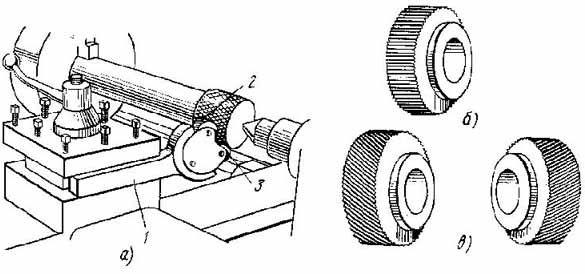

накатка рифленой детали: 1- державка, 2, 3 — ролики для накатки

Чтобы создать на поверхности детали рифленый рисунок используют специальные ролики из инструментальной стали. Для простого рифления достаточно одного ролика, для перекрестного — двух.

Державка крепится в резцедержатель токарного станка. Во время работы ролики необходимо прижать к крутящейся болванке, они вдавливаются в металл и создают сетчатый узор.

В процессе накатки нужно заранее проверить, будут ли совпадать зубцы роликов с уже сделанными канавками при дальнейшем вращении детали. До начала накатки поверхность роликов чистят металлической щеткой, в процессе обработки периодически смазывают техническим маслом. Скорости обработки деталей из различных материалов указаны в таблице.

| Скорость, м\мин | Материал заготовки | ||||

| Стали мягкие | Стали твердые | Бронза | Латунь | Алюминий | |

| 10 — 15 | 20 — 25 | 25 — 40 | 40 — 50 | 80 — 100 | |

| Подача инструмента продольная, мм\об | 1 — 1,5 | 1 — 1,5 | 1,5 — 2 | 2, 25 | 2 — 2,5 |

Таблица 1. Скорость детали и подача инструмента продольная при обработке различных материалов

Ролики резьбонакатные для метрической резьбы

Ролики станочные резьбонакатные ГОСТ 9539

Накатывание резьбы роликами – самый универсальный и точный способ накатывания, характеризующийся наиболее широкими технологическими возможностями при изготовлении резьбы различных диаметров, длины и точности.

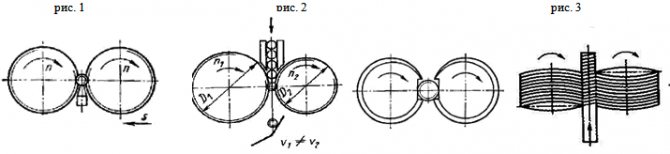

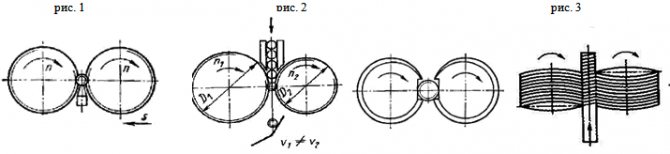

В зависимости от характера подачи инструмента различают три разновидности этого способа: 1) с радиальной подачей роликов (рис. 1) Стандарт: ГОСТ 9539-72; 2) с тангенциальной подачей заготовки (рис. 2); 3) с осевой подачей заготовки (рис. 3).

1. Процесс накатывания профиля на цилиндрических поверхностях заготовок выполняется обкатыванием профиля, нанесенного на цилиндрических роликах по поверхности заготовок, при принудительном вращении обоих роликов и радиальном перемещении одного ролика под действием усилия, развиваемого гидроприводом подач.

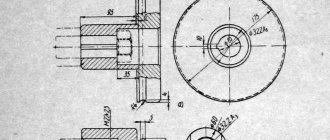

Цилиндрические ролики резьбонакатные по ГОСТ 9539-72 (рис. 1) применяются для накатывания с радиальной подачей метрической резьбы диаметром 3-68 мм с шагом 0,5-6,0 мм и изготовляются двух точностей: 1-й повышенной и 2-й нормальной, с диаметрами посадочного отверстия 45, 54, 63 или 80 мм.

Заготовка (пруток), установленная между роликами на ножевую опору или в центрах специального устройства, будет вращаться в результате действия сил трения, возникающих при соприкосновении роликов с заготовкой и возрастающих по мере внедрения профиля роликов в заготовку и образования на ней профиля, негативного профилю на роликах.

Профиль резьбы роликов обычно шлифованный, однако на практике используют ролики с накатанным профилем для резьбы с полем допуска 8g. Основные размеры роликов определяют расчетным путем с учетом диаметра, шага, длины и степени точности накатываемой резьбы, а также паспортных данных накатного станка. Одним из основных условий правильной работы является соответствие углов подъема винтовой линии на роликах и на резьбе. Для обеспечения одинакового угла подъема резьбу на роликах делают многозаходной.

Резьбонакатные ролики данного вида бывают двух видов исполнения резьбы: Исполнение №1 (округление профиля резьбы в пределах от 0,144Р до 0,12Р) и Исполнение №2 с трапециевидной резьбой. Так же резьбонакатные ролики с радиальной подачей маркируют:

- RH (стандарт) – ролики для накатки правой резьбы (при этом на самих роликах резьба левозаходная);

- LH– ролики для накатки левой резьбы (при этом на самих роликах резьба правозаходная);

2. Накатывание с тангенциальной подачей заготовки характеризуется более высокой производительностью, чем накатывание с радиальной подачей. При работе у роликов сохраняется постоянное межцентровое расстояние. Различают следующие схемы накатывания резьбы роликами с тангенциальной подачей: а) двумя затылованными роликами; б) двумя парами затылованных роликов; в) двумя затылованными роликами в центрах г) двумя цилиндрическими роликами с разными окружными скоростями.

При накатывании резьбы двумя затылованными роликами за каждый оборот ролика накатывается одна или несколько заготовок в зависимости от числа выемок на затылованном инструменте. Затылованные ролики отличаются от цилиндрических наличием заборной, калибрующей и сбрасывающей частей, а также одной или несколькими выемками для загрузки и удаления заготовок. Накатывание резьбы затылованными роликами может производится как на 2-хроликовых резьбонакатных полуавтоматах для накатывания резьбы с радиальной подачей, так и на более простых по конструкции специальных установках с фиксированным положением шпинделей.

В связи со сложностью конструкции стоимость затылованных роликов значительно выше, чем цилиндрических. Применение двух пар роликов позволяет накатывать резьбу на двух заготовках или двух концах одной заготовки.

Производительное накатывание резьбы двумя круглыми роликами с тангенциальной подачей заготовки может осуществляться с разными окружными скоростями по двум схемам. При одинаковых диаметрах роликов это достигается различными частотами их вращения, а при одинаковой частоте вращения роликов — различными их диаметрами. Недостатком данного способа является невысокое качество накатываемой резьбы.

3. Накатывание методом осевой подачи применяется при обработке длинной резьбы (свыше 250 мм), которая не может быть получена методом продольной подачи. Применяемые при этом методе ролики имеют угол подъема винтовой линии, отличающийся (в большую или меньшую сторону) от угла подъема винтовой линии накатываемой резьбы, Поэтому заготовка в процессе накатывания получает перемещение вдоль своей оси. Скорость осевого перемещения заготовки зависит от конструкции роликов, их диаметра, а также частоты вращения роликов. Диапазон резьбы, накатываемой методом осевой подачи: диаметр до 200 мм, шаг резьбы до 16 мм, длина резьбы 2000 мм и выше. Область применения накатывания с осевой подачей – все детали с длиной резьбы выше 200 мм. Примером являются резьбовые шпильки с метрическим и трапецеидальным профилем, ходовые винты металлорежущих станков, ходовые винты затворов и кранов в арматурной промышленности.

Накатывание резьбы резьбонакатными роликами с осевой подачей заготовки рекомендуется для изготовления деталей с длинной резьбой напроход. При накатывания роликами с винтовой резьбой и перекрещивающимися осями осевая подача осуществляется за счет осевой составляющей силы накатывания, возникающей при перекрещивающемся расположении осей роликов. Скорость осевой подачи достигает 9000 мм/мин. Для этого способа характерно накапливание погрешности шага порядка 10 мкм на 100 мм длины.

На рис. а) представлена схема накатывания, при которой движение осевой подачи заготовок осуществляется благодаря осевой составляющей силы, возникающей при работе роликами с параллельно расположенными осями, у которых винтовая линия наклонена под углом, большим угла наклона накатываемой резьбы. Недостатком данной схемы является проскальзывание витков роликов и заготовки, приводящее к снижению стойкости инструмента.

Схема накатывания роликами с кольцевой резьбой и осями, перекрещивающимися под углом, соответствующим углу подъема накатываемой резьбы, приведена на рис. б). Одним комплектом роликов возможно накатывание как правой, так и левой резьбы различного диаметра путем изменения угла и направления наклона поворотных шпинделей роликов.

Конструкция роликов для накатывания резьбы с осевой подачей отличается от конструкции обычных круглых роликов наличием калибрующей и заборной частей. Диаметр роликов не оказывает существенного влияния на накатывание и выбирается так же, как диаметр обычных цилиндрических роликов. Ролики могут быть с кольцевой или винтовой нарезкой в зависимости от схемы накатывания.

Резьбонакатные профиленакатные ролики изготавливаются из холодноштамповых сталей Х6ВФ, Х12М, Х12Ф1, 6Х6В3МФС, К110.

Накатывание резьбы роликами осуществляется на 2-х или 3-хроликовых резьбонакатных полуавтоматах. Профиленакатные полуавтоматы являются универсальными машинами и предназначены для холодного накатывания точных метрических, трапецеидальных и других типов резьб, червяков, профилей на ходовых винтах, рифлений, мелкомодульных косозубых колес, а также для правки и калибровки цилиндрических и сферических тел.

Рекомендуемые скорости накатывания резьбы двумя роликами составляют:

- для заготовок из материала с пределом прочности менее 500 мПа 60-90 м/мин;

- для заготовок из материала с пределом прочности 500-700 мПа 30-50 м/мин;

- для заготовок из материала с пределом прочности более 700 мПа 15-25 м/мин.

Станки и инструменты

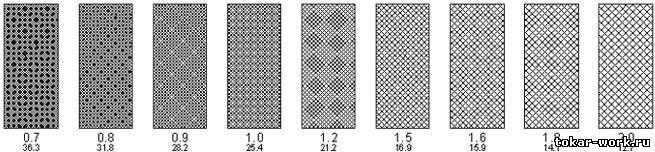

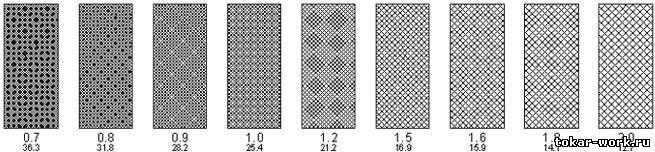

виды рифления

Станки. Для выполнения накатки необходим токарный или другой станок с мощным держателем резца, потому что во время работы инструмент поперечно подается и прижимается к детали с повышенным усилием. Возможна автоматическая или ручная подача. На станке выставляются обороты не более 100 в минуту. Самые мощные и специализированные станки выполняют процедуру в один проход, иногда необходимо пройти несколько раз.

Ролики. Существует множество видов роликов, выполняющих различные формы рифления на поверхности детали. Ролик вставляется в державку, которая может быть:

- с плавающей головкой;

- V-образная;

- U-образная;

- двухсторонняя;

- односторонняя.

Универсальные накатки позволяют работать одновременно парой роликов, создавая крестовой узор. У некоторых моделей есть возможность изменения глубины канавок. Универсальные модели устанавливаются практически на любой станок. Ролики идут в комплект, их можно приобрести дополнительно.

Демонстрация токарной накатки в видеоролике:

Отгрузка от любой суммы заказа во все регионы РФ, работаем с физическими и юридическими лицами

все цены указаны с учетом НДС

| Наименование | Цена |

| Ролик для накатки прямого рифления, 15х4х4 мм, шаг 0,4 мм. | 645 руб. |

| Ролик для накатки прямого рифления, 15х4х4 мм, шаг 0,5 мм. | 645 руб. |

| Ролик для накатки прямого рифления, 15х4х4 мм, шаг 0,6 мм. | 645 руб. |

| Ролик для накатки прямого рифления, 15х4х4 мм, шаг 0,8 мм. | 645 руб. |

| Ролик для накатки прямого рифления, 15х4х4 мм, шаг 1,0 мм. | 645 руб. |

| Ролик для накатки прямого рифления, 20х6х6 мм, шаг 0,5 мм. | 985 руб. |

| Ролик для накатки прямого рифления, 20х6х6 мм, шаг 0,6 мм | 985 руб. |

| Ролик для накатки прямого рифления, 20х6х6 мм, шаг 0,8 мм | 985 руб. |

| Ролик для накатки прямого рифления, 20х6х6 мм, шаг 1,0 мм | 985 руб. |

| Ролик для накатки прямого рифления, 20х6х6 мм, шаг 1,2 мм | 985 руб. |

| Ролик для накатки прямого рифления, 20х6х6 мм, шаг 1,6 мм | 985 руб. |

| Ролик для накатки прямого рифления, 20х8х6 мм, шаг 0,5 мм. | 777 руб. |

| Ролик для накатки прямого рифления, 20х8х6 мм, шаг 0,6 мм | 777 руб. |

| Ролик для накатки прямого рифления, 20х8х6 мм, шаг 0,8 мм | 777 руб. |

| Ролик для накатки прямого рифления, 20х8х6 мм, шаг 1,0 мм. | 777 руб. |

| Ролик для накатки прямого рифления, 20х8х6 мм, шаг 1,2 мм. | 777 руб. |

| Ролик для накатки прямого рифления, 20х8х6 мм, шаг 1,5 мм. | 777 руб. |

| Ролик для накатки прямого рифления, 20х8х6 мм, шаг 2,0 мм. | 777 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,5 мм. | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,5 мм х 60° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,5 мм х 70° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,5 мм х 90° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,6 мм | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,6 мм х 60° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,6 мм х 70° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,6 мм х 90° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,8 мм | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,8 мм х 60° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,8 мм х 70° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 0,8 мм х 90° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,0 мм. | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,0 мм х 60° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,0 мм х 70° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,0 мм х 90° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,2 мм | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,2 мм х 60° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,2 мм х 70° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,2 мм х 90° | 399 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,6 мм | 677 руб. |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,6 мм х 60° | по запросу |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,6 мм х 70° | по запросу |

| Ролик для накатки прямого рифления, 20х9х8 мм, шаг 1,6 мм х 90° | 677 руб. |

ГОСТ 13062-67

Рифление на деталях наносится с помощью ролика. Ролик для накатки прямого рифления имеет следующие характеристики: размеры, шаг и угол захода зуба. Данные о размерах ролика включают диаметр, ширину и посадочное отверстие. Шаг рифления зависит от диаметра детали, подлежащей обработке, и составляет от 0,5 до 1,6 мм. Угол профиля колеблется от 60° — 90°. Выбор этого показателя зависит от особенностей металла, из которого изготовлена деталь. Так, для накатки прямых рифлений на стали предпочтителен угол 70°. Ролик применяется для накатывания как плоских, так и цилиндрических поверхностей. В последнем случае задействуется специальный инструмент — державка. Она имеет соответствующую конструкцию, которая позволяет легко установить ролик на оси и избежать появления заусенцев на торцах детали. Для изготовления роликов используют инструментальную сталь. Готовые изделия подлежат закаливанию до твердости HRC63 -65.