Особенности и требования, предъявляемые к стали 40Х

Вся выпускаемая металлопродукция, и сталь 40Х в том числе, должна соответствовать требованиям государственных стандартов.

ГОСТ 4543 от 2016 года определяет состав и требуемые эксплуатационные качества материала.

Для каждого вида изделий из этой стали существуют свои ГОСТы, которые регламентируют особенности всего выпускаемого ассортимента.

Сталепрокатная промышленность выпускает из марки стали 40Х три вида заготовок: круг, шестигранник и лист.

Свойства и состав

Требуемые свойства этот сорт стали имеет, благодаря своему химическому составу:

- железо (до 97%);

- кремний;

- марганец;

- никель;

- сера;

- фосфор;

- медь;

- хром.

Буква Х говорит о наличии легирующего элемента – хрома (0,8-1,1%), что повышает стойкость стали к коррозии. 40 – это показатель концентрации углерода (0,44%).

Наряду с плюсами у этой марки есть и недостатки, которые нужно знать и учитывать при работе с изделиями из нее:

- хрупкость, восприимчивость к ударной нагрузке;

- плохая свариваемость.

По степени свариваемости структуры сталь 40Х относится к 4 группе.

Применяется для изготовления:

- валов – шестерен редукторов;

- зубчатых колес редукторов;

- листовой металл применяется для штамповок;

- листами обшиваются каркасные конструкции;

- трубы: отопительные системы и транспортировка жидкостей;

Также используется в сфере машиностроения, транспорта, при строительстве железнодорожных мостов и т. д.

Способы сварки стали 40Х. Чему отдать предпочтение?

Основной проблемой при сварке такой стали являются появление трещин и внутренних дефектов.

Сваривать данный металл можно тремя видами сварки:

- электродуговой;

- электрошлаковой;

- контактно-точечной.

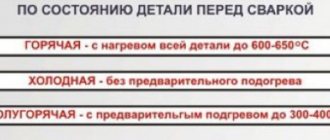

Для снижения возможных появлений трещин обязательно выполняются следующее шаги:

- Предварительная термообработка.

- Подогрев в процессе сварки.

- При контактно-точечной сварке также выполняется термообработка в заключение.

Электродуговая сварка

Сварочные швы выполняются за счет горения электрической дуги.

- зажигание дуги – касанием электрода о металл детали;

- поддержание длины дуги во время работы;

- перемещение электрода вдоль сварного шва.

Сварочное соединение деталей из стали 40Х ведется постоянным током обратной полярности, когда соединение электрода с «плюсом», а изделия – с «минусом». Такое подключение клемм обеспечивает быстрый и значительный нагрев самой зоны соединения, а деталь практически не нагревается.

Выделяется три варианта электродуговой сварки:

- Ручная дуговая. Это самый простой и доступный метод для домашнего мастера или в небольшой мастерской, где не требуется большой ответственности по качеству. Он не требует специальной подготовки. Минимальный набор оборудования: специальный электрод для легированных сталей Э85 УОНИ – 13/85, имеющий покрытие с пониженным содержанием водорода; сварочные трансформаторы и выпрямители либо сварочные инверторы.

- Электродуговая с аргоном, являющаяся самым применяемым и качественным способом сваривания стали 40Х. Для защиты места сварки от газов, содержащихся в воздухе, применяется защита аргоном. Аргоновая дуговая сварка – это промышленный вариант соединения легированной стали. Может быть полуавтоматической и автоматической. Присадочный материал применяется той же марки, что и свариваемый металл.

- Газовая сварка с помощью ацетилена. Это более дешевый и простой способ, чем аргоновая сварка, но менее надежный. Он не подходит для толстых листов, и это усложняет работу.

Электрошлаковая сварка

Это бездуговой метод. Источником тепла служит флюс, находящийся между свариваемыми изделиями и нагреваемый проходящим через него электротоком.

Шлак-флюс защищает зону кристаллизации от окисления и насыщения водородом. Этот метод защищает соединяемые детали от образования трещин.

ЭШС выполняется снизу вверх, чаще при вертикальном расположении свариваемых деталей и с зазором между ними.

Контактно-точечная сварка

При такой сварке детали зажимаются в электродах сварочной машины или специальных сварочных клещах. Проходя между электродами, электрический ток разогревает металл деталей в месте их соединения до температуры плавления.

Далее ток отключается и происходит сильное сжатие электродов с деталями – проковка. В таком положении детали остывают и получается сварное соединение.

Электроды для КТС изготавливаются из высокоэлектропроводных сплавов, чтобы сопротивление контакта электрод-деталь было минимальным.

В месте соединения деталей сопротивление наибольшее и нагрев протекающими токами происходит именно там.

Разогрев и расплавление стали под воздействием тока приводит к образованию литого ядра сварной точки. Это и есть принцип работы КТС.

Закалка стали 40х: твердость, режимы, время, температура, технология — Токарь

17.12.2019

Из всех материалов, применяемых в машиностроении, станкостроении, приборостроении и других промышленных областях, самое широкое распространение получила сталь.

Выбор ее марок огромен, в зависимости от своего состава любая сталь обладает теми или иными качествами и относится к различным группам по своим показателям.

Сталь 40Х относится к классу конструкционных легированных сталей.

Химические компоненты, входящие в состав

Если рассматривать процентный состав представленного сплава, цифра 40 обозначает, что в нем содержится в процентном соотношении углерод до значения 0,44%, буква Х – обуславливает наличие легирующей добавки – хрома до 1,1%. Более подробный состав химических компонентов представлен в таблице ниже. Равноценной заменой для этой марки могут служить такие сплавы, как 40ХН, 45Х, 40ХН, 40ХС.

Химический состав стали марки 40Х

| Углерод,% | Хром,% | Кремний,% | Марганец,% | Никель,% | Фосфор,% | Сера,% | Медь,% |

| 0,36-0,44 | 0,8-1,1 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,3 | до 0,035 |

Легированные стали получают путем переплава или производством на свежей шихте.

Если используется шихта, предварительный расчет содержания в ней хрома должен учитывать потери при выплавке, но это значение не должно превышать параметра 0,4%, иначе в процессе получатся высоколегированные отходы.

Рафинирование металла легирующими элементами проводится сильными раскислителями, после чего вводится шлак, обработанный углеродом и кремнием. После воздействия восстановительного шлака конструкционная сталь хорошо раскисляется, что обеспечивает хорошее затвердение.

Качественные показатели

Прочный и твердый материал, способный выдерживать большие нагрузки и не подвергаться разрушению — так можно оценить сталь 40Х. Характеристики, которыми она обладает:

- хорошие коррозионные свойства;

- стойкость к колебаниям температуры;

- высокие прочностные показатели;

- эстетические качества.

Но помимо положительных показателей сталь 40Х имеет и отрицательные свойства. Сюда можно отнести:

- склонность к образованию флокенов;

- отпускную хрупкость;

- плохую свариваемость.

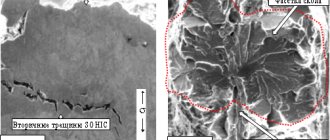

Флокеночувствительность

Это дефект, который получается во время ускоренного охлаждения сплава после отливки, в виде внутренних трещин. Он может возникнуть во время горячей деформации легированной стали. Также он может проявляться на поверхности в виде четких участков овальной или зигзагообразной формы.

Образование этого дефекта может происходить вследствие переизбытка выделения водорода во время термообработки. Бороться с этим недостатком можно с помощью высокотемпературной термообработки и оптимального режима охлаждения.

Еще можно применять метод вакуумизации сплава, что поможет снизить содержание водорода в процентном отношении.

Отпускная хрупкость

Возникает во время медленного охлаждения легированных конструкционных сталей после отпуска, вызвана она резким снижением вязкости.

Для сравнения значение вязкости может упасть в 5-10 раз по сравнению с этим же показателем при быстром охлаждении стали. Медленное охлаждение влияет только на ударную вязкость, остальные характеристики стали оно не понижает.

Слишком быстрое охлаждение может вызывать внутренние напряжения, которые могут приводить к деформации изделия.

Трудности сварочных работ

Сталь 40Х относится к четвертой группе по свариваемости. Выполнение сварочных швов может приводить к образованию трещин. Снизить проявление этих дефектов можно с помощью предварительного подогрева. Также требуется предварительная подготовка кромок.

Выполнять сварочные работы этой марки можно дуговой сваркой: ручной или электрошлаковой, также можно применить контактную сварку. После контактно-точечной потребуется дополнительная термообработка. Для ручной сварки применяются специальные электроды для легированных сталей Э85 УОНИ-13/85.

Тип и положение свариваемого шва могут быть любые.

Закалка стали

Закалкой называется операция термической обработки, состоящая из нагрева до температур выше верхней критической точки AC3 для доэвтектоидной стали и выше нижней критической точки АС1

для заэвтектоидной стали и выдержки при данной температуре с последующим быстрым охлаждением (в воде, масле, водных растворах солей и пр.).

- В результате закалки сталь получает структуру мартенсита и благодаря этому становится твердой.

- Закалка повышает прочность конструкционных сталей, придает твердость и износостойкость инструментальным сталям.

- Режимы закалки определяются скоростью и температурой нагрева, длительностью выдержки при этой температуре и особенно скоростью охлаждения.

- Выбор температуры закалки.

Температура нагрева стали для закалки зависит в основном от химического состава стали. При закалке доэвтектоидных сталей нагрев следует вести до температуры на 30 — 50° выше точки АС3 .

В этом случае сталь имеет структуру однородного аустенита, который при последующем охлаждении со скоростью, превышающей критическую скорость закалки, превращается в мартенсит. Такая закалка называется полной.

При нагреве доэвтектоидной стали до температур AC1 — АC3 в структуре мартенсита сохраняется некоторое количество оставшегося после закалки феррита, снижающего твердость закаленной стали. Такая закалка называется неполной.

Для заэвтектоидной стали наилучшая температура закалки — на 20—30° выше АС1 , т. е. неполная закалка. В этом случае сохранение цементита при нагреве и охлаждении будет способствовать повышению твердости, так как твердость цементита больше твердости мартенсита.

Нагревать заэвтектоидную сталь до температуры выше Аст не следует, так как твердость получается меньшей, чем при закалке с температуры выше АС1,за счет растворения цементита и увеличения количества остаточного аустенита.

Кроме того, при охлаждении с более высоких температур могут возникнуть большие внутренние напряжения.

Скорость охлаждения.

Для получения структуры мартенсита требуется переохладить аустенит путем быстрого охлаждения стали,находящейся при температуре наименьшей устойчивости аустенита, т. е.при 650—550° С.

В зоне температур мартенситного превращения, т. е,ниже 240°С, наоборот, выгоднее применять замедленное охлаждение, так как образующиеся структурные напряжения успевают выравняться, а твердость образовавшегося мартенсита практически не снижается.

Правильный выбор закалочной среды имеет большое значение для успешного проведения термической обработки.

Наиболее распространенные закалочные среды —вода, 5—10%-ный водный раствор едкого натра или поваренной соли и минеральное масло. Для закалки углеродистых сталей можно рекомендовать воду с температурой 18° С; а для закалки большинства легированных сталей — масло.

Закаливаемость и прокаливаемость стали.

При закалке стали важно знать еезакаливаемость и прокаливаемость. Эти характеристикине следует смешивать.

Закаливаемость показывает способность стали к повышению твердости при закалке. Некоторые стали обладают плохой закаливаемостью, т. е.имеют недостаточную твердость после закалки. О таких сталях говорят, что они «не принимают» закалку.

Закаливаемость стали зависит восновном от содержания в ней углерода. Это объясняется тем, что твердость мартенсита зависит отстепени искажения его кристаллической решетки. Чем меньше вмартенсите углерода, тем меньше будет искажена его кристаллическая решетка и, следовательно, тем ниже будет твердость стали.

Стали, содержащие менее 0,3% углерода, имеют низкую закаливаемость и поэтому, как правило, закалке не подвергаются.

Прокаливаемость стали характеризуется ееспособностью закаливаться на определенную глубину.

При закалке поверхность детали охлаждается быстрее, так как она непосредственносоприкасается с охлаждающей жидкостью, отнимающей тепло.

Сердцевина детали охлаждается гораздо медленнее, тепло из центральной части детали передается через массу металла к поверхности итолько на поверхности поглощается охлаждающей жидкостью.

Прокаливаемость стали зависит от критической скорости закалки: чем ниже критическая скорость, тем на большую глубину прокаливаются стальные детали.

Например, сталь с крупным природным зерном аустенита (крупнозернистая), которая имеет низкую критическую скорость закалки, прокаливается на большую глубину, чем сталь с мелким природным зерном аустенита (мелкозернистая), имеющая высокую критическую скорость закалки.

Поэтому крупнозернистую сталь применяют для изготовления деталей, которые должны иметь глубокую или сквозную прокаливаемость, амелкозернистую — для деталей с твердой поверхностной закаленной коркой и вязкой незакаленной сердцевиной.

- На глубину прокаливаемости влияют также исходная структура закаливаемой стали, температура нагрева под закалку и закалочная среда.

- Прокаливаемость стали можно определить по излому, по микроструктуре и по твердости.

- Видызакалки стали.

- Существует несколько способов закалки, применяемых в зависимости от состава стали, характера обрабатываемой детали, твердости, которую необходимо получить, и условий охлаждения.

Закалка в одной среде схематично показана на рис. 1 в виде кривой 1.

Такую закалку проще выполнять, но ее можно применять не для каждой стали и не для любых деталей, так как быстрое охлаждение деталей переменного сечения в большом интервале температур способствует возникновению температурной неравномерности и больших внутренних напряжений, что может вызвать коробление детали, а иногда и растрескивание (если величина внутренних напряжений превзойдет предел прочности).

Чем больше углерода в стали, тем больше объемные изменения и структурные напряжения, тем больше опасность возникновения трещин.

Рис. 1. Кривые охлаждения для различных способов закалки

Заэвтектоидные стали закаливают в одной среде, если детали имеют простую форму (шарики, ролики и т. д.). Если детали сложной формы, применяют либо закалку в двух средах, либо ступенчатую закалку.

Закалку в двух средах (кривая 2)применяют для инструмента из высокоуглеродистой стали (метчики, плашки, фрезы). Сущность способа состоит в том, что деталь вначале замачивают в воде, быстро охлаждая ее до 300—400° С, а затем переносят в масло, где оставляют до полного охлаждения.

Ступенчатую закалку (кривая 3) выполняют путем быстрого охлаждения деталей в соляной ванне, температура которой намного выше температуры начала мартенситного превращения (240—250° С).

Выдержка при этой температуре должна обеспечить выравнивание температур по всему сечению детали.

Затем детали охлаждают до комнатной температуры в масле или на спокойном воздухе, устраняя тем самым термические внутренние напряжения.

Ступенчатая закалка уменьшает внутренние напряжения, коробление и возможность образования трещин.

Недостаток этого вида закалки в том, что горячие следы не могут обеспечить большую скорость охлаждения при температуре 400—600° С. В связи с этим ступенчатую закалку можно применять для деталей из углеродистой стали небольшого сечения (до 8—10 мм). Для легированных сталей, имеющих небольшую критическую скорость закалки, ступенчатая закалка применима к деталям большого сечения (до 30 мм).

Технология сварного соединения изделий

Шаг 1. Подготовка металлических деталей:

- подгонка по размеру, по форме;

- зачистка металла от окисления и ржавчины.

Шаг 2. Подготовка кромок металла под сварку. Этот пункт особенно актуален при работе с толстыми заготовками (более 3 мм):

- ширина зазора 1-2 мм;

- угол разделки 45-60 0 ;

- погон стыков у деталей разной толщины.

Шаг 3. Подготовка инструментов и оборудования:

- требование к материалу сварочной проволоки и электрода: состав их должен как можно ближе соответствовать свариваемой марке стали;

- для соединения сварочным методом стали 40Х удобно пользоваться техническими таблицами по выставлению величины тока в зависимости от толщины свариваемых поверхностей и размера электрода.

Шаг 4. Прогрев деталей до начала сваривания.

Сталь 40Х является чувствительной к перепадам температур и образованию трещин из-за этого. Прогревать деталь нужно газовой горелкой перед любым видом сварки.

Шаг 5. Точечно прихватить соединяемые части.

Чтобы избежать деформации или сдвига свариваемых деталей, практично сделать точечный прихват по всей длине планируемого сварного шва.

Шаг 6. Сварочный процесс выбранным методом.

Шаг 7. Прогрев сваренных деталей.

После сваривания прогрев нужен для снятия напряжения в деталях и выпаривания остатков водорода. Эта процедура особенно важна при контактно-точечной сварке.

Источник

Свариваемость сталей

Таблица — Свариваемость сталейГОСТ Марки стали Заменитель Свариваемость

| 380-94 | Ст0 | Сваривается без ограничений | |

| Ст2кпСт2пс Ст2сп | Ст2спСт2пс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3кп | Ст3пс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3псСт3сп | Ст3спСт3пс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3Гпс | Ст3псСталь 18Гпс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст4кп | |||

| Ст4пс | Ст4сп | Сваривается ограниченно | |

| Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |||

| Ст6пс | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | ||

| Ст6сп | Ст5сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

| 801-78 | ШХ15 | Стали: ШХ9, ШХ12, ШХ15СГ | Способ сварки КТС |

| ШХ15СГ | Стали: ХВГ, ШХ15, 9ХС, ХВСГ | Способ сварки КТС | |

| ШХ4 | Способ сварки КТС | ||

| 1050-88 | 08 | Сталь 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки |

| Сталь 08 | Сваривается без ограничений, кроме деталей после химико-термической обработки | ||

| 10 | Стали: 08, 15, 08кп | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| Стали: 08кп, 15кп, 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки | ||

| 15 | Стали: 10, 20 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| Стали: 10кп, 20кп | Сваривается без ограничений | ||

| 18кп | Сваривается без ограничений | ||

| 20 | Сталь: 15, 20 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| Сталь: 15кп | Сваривается без ограничений, кроме деталей после химико-термической обработки | ||

| 25 | Сталь: 20, 30 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 30 | Стали: 25, 35 | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

| 35 | Стали: 30, 40, 35Г | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

| 40 | Стали: 35, 45, 40Г | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

| 45 | Стали: 40Х, 50, 50Г2 | Трудно — свариваемая. Необходим подогрев и последующая термообработка | |

| 50 | Стали: 45, 50Г, 50Г2, 55 | Трудно — свариваемая. Необходим подогрев и последующая термообработка | |

| 55 | Стали: 50, 60, 50Г | Не применяется для сварных конструкций | |

| 58 (55пп) | Стали: 30ХГТ, 20ХГНТР, 20ХН2М, 12ХНЗА, 18ХГТ | Не применяется для сварных конструкций | |

| 1414-75 | А20 | Сталь А12 | Не применяется для сварных конструкций |

| А30 А40Г | Сталь: А40Г | Не применяется для сварных конструкций | |

| 1435-90 | У7, У7А | Сталь: У8 | Не применяется для сварных конструкций |

| У8, У8А | Сталь: У7, У7А У10, У10А | Не применяется для сварных конструкций | |

| У9, У9А | Стали: У7, У7А, У8, У8А | Не применяется для сварных конструкций | |

| У10, У10А | Стали: У10, У10А | Не применяется для сварных конструкций | |

| 4543-71 | 15Х | Сталь: 20Х | Сваривается без ограничений, кроме деталей после химико-термической обработки |

| 20Х | Сталь: 15Х, 20ХН, 18ХГТ | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 30Х | Сталь: 35Х | Ограниченно сваривается | |

| 35Х | Сталь: 40Х | Ограниченно сваривается | |

| 38ХА | Сталь: 40Х, 35Х | Трудно-свариваемая | |

| 40Х | Сталь: 45Х, 35ХА, 40ХС | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 45Х | Сталь: 40Х, 45Х, 50ХН | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 50Х | Сталь: 40Х, 45Х, 50ХН | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 15Г 20Г | Сталь: 20Г, 20, 30Г | Хорошо свариваемая | |

| 30Г | Сталь: 35, 40Г | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 35Г | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | ||

| 40Г | Стали: 45, 40Х | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 45Г | Стали: 40Г, 50Г | Трудно-свариваемая.Рекомендуется подогрев и последующая термообработка. | |

| 50Г | Стали: 40Г, 50 | Трудно-свариваемая.Рекомендуется подогрев и последующая термообработка. | |

| 10Г2 | Сталь: 09Г2 | Сваривается без ограничений. | |

| 35Г2 | Сталь: 40Х | Трудно-свариваемая. Требуется подогрев и последующая термообработка. | |

| 40Г2 | Сталь: 45Г2, 60Г | Трудно-свариваемая. Требуется подогрев и последующая термообработка. | |

| 45Г2 | Сталь: 50Г2 | Трудно-свариваемая. Требуется подогрев и последующая термообработка. | |

| 50Г2 | Сталь: 45Г2, 60Г | Не применяется для сварных конструкций | |

| 47ГТ | Сталь: 40ХГРТ | Не применяется для сварных конструкций | |

| 18ХГТ 25 | Сталь: 30ХГТ, 25ХГТ, 12ХН3А, 12Х2Н4А, 20ХН2М, 20ХГР | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 20ХГР | Сталь: 20ХН3А, 20ХН24, 18Х1Т, 12ХН2, 12ХН3А | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 25Х1Т | Сталь: 18ХГТ, 30ХГТ, 25ХГМ | Требуется последующая термообработка | |

| 30ХГТ | Сталь: 18ХГТ, 20ХН2М, 25ХГТ, 12Х2Н4А | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 33ХС | Трудно-свариваемая | ||

| 38ХС 40ХС | Сталь: 40ХС, 38ХС, 35ХГТ | Трудно-свариваемая | |

| 15ХФ | Сталь: 20ХФ | Сваривается без ограничений (способ КТС) | |

| 40ХФА | Сталь: 40Х, 65Г, 50ХФА, 30Х3МФ | Трудно-свариваемая. Требуется подогрев и последующая термообработка. | |

| 15ХМ | Сваривается без ограничений.Рекомендуется подогрев и последующая термообработка | ||

| 30ХМ 30ХМА | Сталь: 35ХМ, 35ХРА | Ограниченно свариваемая.Рекомендуется подогрев и последующая термообработка | |

| 35ХМ | Сталь: 40Х, 40ХН, 30ХН, 35ХГСА | Ограниченно свариваемая.Рекомендуется подогрев и последующая термообработка | |

| 38ХН | Ограниченно свариваемая.Рекомендуется подогрев и последующая термообработка | ||

| 20ХН | Сталь: 15ХГ, 20ХНР, 18ХГТ | Ограниченно свариваемая. | |

| 40ХН | Сталь: 45ХН, 50ХН, 38ХГН, 40Х, 35ХГФ, 40ХНР, 40ХНМ, 30ХГВТ | Трудно-свариваемая.Рекомендуется подогрев и последующая термообработка | |

| 45ХН | Сталь: 40ХН | Трудно-свариваемая.Рекомендуется подогрев и последующая термообработка | |

| 50ХН | Сталь: 40ХН, 60ХГ | Не применяется для сварных конструкций | |

| 20ХНР | Сталь: 20ХН | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 12ХН2 | Сталь: 20хнр, 20ХГНР, 12ХН3А, 18ХГТ, 20ХГР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 12ХН3А | Сталь: 12ХН2, 20ХН3А, 25ХГТ, 12Х2НА, 20ХНР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 20ХН3А | Сталь: 20ХГНР, 20ХНГ, 38ХА, 20ХГР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 12Х2Н4А | Сталь: 20ХГНР, 12ХН2, 20ХГР, 12ХН3А, 20Х2Н4А | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 20Х2Н4А | Сталь: 20ХГНР, 20ХГНТР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 30ХН3А | Сталь: 30Х2ГН2, 34ХН2М | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 20ХГСА | Сталь: 30ХГСА | Сваривается без ограничений | |

| 25ХГСА | Сталь: 20ХГСА | Сваривается без ограничений | |

| 30ХГС, 30ХН2МА | Сталь: 40ХФА, 35ХМ, 40ХН, 35ХГСА | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 38Х2Н2МА | Не применяется для сварных работ | ||

| 40ХН2МА | Сталь: 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 40Х2Н2МА | Сталь: 38Х2Н2МА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 38ХН3МА | Сталь: 38ХН3ВА | Не применяется для сварных конструкций | |

| 18Х2Н4МА | Сталь: 20Х2Н4А | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 30ХГСА | Сталь: 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 35ХГСА | Сталь: 30ХГС, 30ХГСА, 30ХГТ, 35ХМ | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 30ХГСН2А | Трудно-свариваемая. Необходим подогрев и последующая термообработка | ||

| 38ХГН | Сталь: 38ХГНМ | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 20ХГНР | Сталь: 20ХН3А | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 20ХН2М | Сталь: 20ХГР, 15ХР, 20ХНР, 20ХГНР | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 30ХН2МФА | Сталь: 30ХН2ВФА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 36Х2Н2МФА | Трудно-свариваемая. | ||

| 38ХН3МФА | Не применяется для сварных конструкций | ||

| 45ХН2МФА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | ||

| 20ХН4ФА | Сталь: 18Х2Н4МА | Не применяется для сварных конструкций | |

| 38Х2МЮА | Сталь: 38Х2ЮА, 38ХВФЮ, 38Х2Ю, 20Х3МВФ | Не применяется для сварных конструкций | |

| 5520-79 | 16К 18К | Сваривается без ограничений | |

| 20К | Сваривается без ограничений | ||

| 22К | Ограниченно свариваемая.Рекомендуется подогрев и последующая термообработка | ||

| 5632-72 | 40Х9С2 | Не применяется для сварных конструкций | |

| 40Х10С2М | Трудно-свариваемая. Необходим подогрев и последующая термообработка | ||

| 08Х13 12Х13 20Х13 25Х13Н2 | Сталь: 12Х13, 12Х18Н9Т Сталь: 20Х13 Сталь: 12Х13, 14Х17Н2 | Ограниченно свариваемая. Подогрев и термообработка применяются в зависимости от метода сварки, вида и назначения конструкций | |

| 30Х13 40Х13 | Не применяется для сварных конструкций | ||

| 10Х14АГ16 | Сталь: 12Х18Н9, 08Х18Н10, 12Х18Н9Т, 12Х18Н10Т | Сваривается без ограничений | |

| 12Х17 | Сталь: 12Х18Н9Т | Не рекомендуется для сварных конструкций. Трудно-свариваемая | |

| 08Х17Т, 08Х18Т1 | Сталь: 12Х17, 08Х18Т1, 08Х17Т | Ограниченно свариваемая | |

| 95Х18 | Не применяется для сварных конструкций | ||

| 15Х25Т | Сталь: 12Х18Н10Т | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 15Х28 | Сталь: 15Х25Т, 20Х23Н18 | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 20Х23Н13 | Ограниченно свариваемая | ||

| 20Х23Н18 | Сталь: 10Х25Т, 20Х23Н13 | Ограниченно свариваемая | |

| 10Х23Н10 | Ограниченно свариваемая | ||

| 20Х25Н20С | Ограниченно свариваемая | ||

| 15Х12ВНМФ | Трудно-свариваемая | ||

| 20Х12ВНМФ | Сталь: 15Х12ВНМФ, 18Х11МНФБ | Трудно-свариваемая | |

| 37Х12Н8Г2МФБ | Ограниченно свариваемая | ||

| 13Х11Н2В2МФ | Ограниченно свариваемая | ||

| 45Х14Н14В2М | Трудно-свариваемая | ||

| 40Х15Н7Г7Ф2МС | Трудно-свариваемая | ||

| 08Х17Н13М21 | Сталь: 10Х17Н13М21 | Хорошо свариваемая | |

| 10Х17Н3М2Т | Хорошо свариваемая | ||

| 31Х19Н9МВБТ | Трудно-свариваемая | ||

| 10Х14Г14Н4Т | Сталь: 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сваривается удовлетворительно | |

| 14Х17Н2 | Сталь: 20Х17Н2 | Хорошо свариваемая | |

| 12Х18Н9 17Х18Н9 | Сталь: 20Х13Н4Г9, 10Х14Г14Н4Т, 20Х13Н4Г9 | Сваривается без ограничений | |

| 08Х18Н10 08Х18Н10Т 12Х18Н9Т 12Х18Н10Т | Сталь: 12Х18Н10Т, Сталь: 15Х25Т, 08Х18Г8Н2Т, 10Х14Г14Н4Т, 08Х17Т | Сваривается без ограничений | |

| 12Х18Н12Т | Сталь: 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т | Ограниченно сваривается | |

| 08Х18Г8Н2Т | Сталь: 12Х18Н9 | Сваривается без ограничений | |

| 20Х20Н14С2 | Сваривается без ограничений | ||

| 12Х25Н16Г7АР | Сваривается без ограничений | ||

| 08Х22Н6Т | Сталь: 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сваривается без ограничений | |

| 06ХН28МДТ | Сплав: 03ХН28МДТ | Сваривается без ограничений | |

| ХН35ВТ | Трудно-свариваемая | ||

| ХН35ВТЮ | Трудно-свариваемая | ||

| ХН70Ю | Ограниченно сваривается | ||

| ХН70ВМЮТ | Трудно-свариваемая | ||

| ХН70ВМТЮФ | Трудно-свариваемая | ||

| ХН77ТЮР | Трудно-свариваемая | ||

| ХН78Т | Сплав: ХН38Т, Сталь: 12Х25Н16Г7АР, 20Х23Н18 | Трудно-свариваемая | |

| ХН80ТБЮ | Трудно-свариваемая | ||

| 5781-82 | 20ХГ2Ц | Сваривается без ограничений | |

| 35ГС 25Г2С | Сталь: Ст5сп, Ст6, Ст5пс | Сваривается без ограничений | |

| 5950-73 | ХВ4Ф | Не применяется для сварных конструкций | |

| 9Х1 | Сталь: 9х2 | Не применяется для сварных конструкций | |

| 9ХС | Сталь: ХВГ | Не применяется для сварных конструкций | |

| ХВГ | Сталь: 9ХС, 9ХВГ, ШХ15СГ | Не применяется для сварных конструкций | |

| 9ХВГ | Сталь: ХВГ | Не применяется для сварных конструкций | |

| Х6ВФ | Сталь: Х12Ф1, Х12М, 9Х5Ф | Не применяется для сварных конструкций | |

| Х12, Х12ВМФ | Сталь: Х12МФ | Не применяется для сварных конструкций | |

| Х12МФ Х12Ф1 | Сталь: Х6ВФ, Х12Ф1, Х12ВМФ Сталь: Х6ВФ, Х6ВФМ | Не применяется для сварных конструкций | |

| 7ХГ2ВМФ | Не применяется для сварных конструкций | ||

| 7Х3 8Х3 | Сталь: 8Х3 Сталь: 7Х3 | Не применяется для сварных конструкций | |

| 5ХНМ | Сталь: 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС | Не применяется для сварных конструкций | |

| 5ХГМ | Сталь: 5ХНМ, 5ХНВ, 6ХВС, 5ХНС, 5ХНСВ | Не применяется для сварных конструкций | |

| 4ЗМФС | Не применяется для сварных конструкций | ||

| 4Х5МФС | Не применяется для сварных конструкций | ||

| 4ХМФ1С | Не применяется для сварных конструкций | ||

| 3Х3МХФ | Не применяется для сварных конструкций | ||

| 6ХС | Не применяется для сварных конструкций | ||

| 4ХВ2С | Сталь: 4Х5В2ФС, 4Х3В2М2 | Не применяется для сварных конструкций | |

| 5ХВ2СФ 6ХВ2С | Сталь: 6ХВ2С Сталь: 6ХЗФС | Не применяется для сварных конструкций | |

| 6ХВГ | Не применяется для сварных конструкций | ||

| 9045-80 | 08Ю | Сваривается без ограничений | |

| 14959-79 | 65 70 | Сталь: 60, 70 65Г | Не применяется для сварных конструкций |

| 75 | Сталь: 70, 80, 85 | Не применяется для сварных конструкций | |

| 85 | Сталь: 70, 75, 80 | Не применяется для сварных конструкций | |

| 60Г | Сталь: 65Г | Не применяется для сварных конструкций | |

| 65Г | Сталь: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2 | Не применяется для сварных конструкций | |

| 55С2 | Сталь: 50С2, 60С2, 35Х2АФ | Не применяется для сварных конструкций | |

| 60С2 60С2А | Сталь: 55С2, 50ХФА, 60С2Н2А, 60С2Г, 50ХФА | Не применяется для сварных конструкций | |

| 70С3А | Не применяется для сварных конструкций | ||

| 55ХГР | Не применяется для сварных конструкций | ||

| 50ХФА | Сталь: 60С2А, 50ХГФА, 9ХС | Не применяется для сварных конструкций | |

| 60С2ХА | Сталь: 60С2ХФА, 60С2Н2А | Не применяется для сварных конструкций | |

| 60С2ХФА | Сталь: 60С2А, 60С2ХА, 9ХС, 60С2ВА | Не применяется для сварных конструкций | |

| 65С2ВА | Сталь: 60С2А, 60С2ХА | Не применяется для сварных конструкций | |

| 60С2Н2А | Сталь: 60С2А, 60С2ХА | Не применяется для сварных конструкций | |

| 19265-73 | Р18 | При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | |

| Р6М5К5 | При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | ||

| Р9М4К8 | При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | ||

| 19281-89 | 09Г2 | Сталь: 09Г2С, 10Г2 | Сваривается без ограничений |

| 14Г2 | Сталь: 15ХСНД | Ограниченно свариваемая | |

| 12ГС | Сталь: 15ГС | Сваривается без ограничений | |

| 16ГС | Сталь: 17ГС | Сваривается без ограничений | |

| 17ГС | Сталь: 16ГС | Сваривается без ограничений | |

| 17Г1С | Сталь: 17ГС | Сваривается без ограничений | |

| 09Г2С | Сталь: 10Г2С, 09Г2 | Сваривается без ограничений | |

| 10Г2С1 | Сталь: 10Г2С1Д | Сваривается без ограничений | |

| 10Г2БД | Сталь: 10Г2Б | Сваривается без ограничений | |

| 15Г2СФД | Сваривается без ограничений | ||

| 14Г2АФ | Сталь: 16Г2АФ | Сваривается без ограничений | |

| 16Г2АФ | Сталь: 14Г2АФ | Сваривается без ограничений | |

| 18Г2ФАпс | Сталь: 15Г2ФАДпс, 16Г2АФ, 10ХСНД, 15ХСНД | Сваривается без ограничений | |

| 14ХГС | Сталь: 15ХСНД, 16ГС | Сваривается без ограничений | |

| 15Г2АФДпс | Сталь: 16Г2АФ, 18Г2АФпс, 10ХСНД | Сваривается без ограничений | |

| 10ХСНД | Сталь: 16Г2АФ | Сваривается без ограничений | |

| 10ХНДП | Сваривается без ограничений | ||

| 15ХСНД | Сталь: 16Г2АФ, 14ХГС, 16ГС | Сваривается без ограничений | |

| 20072-72 | 12МХ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка | |

| 12Х1МФ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка | ||

| 25Х1МФ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка | ||

| 20Х3МВФ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая | ||

| 15Х5М | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка |

- ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

- ГОСТ 801-78 Сталь подшипниковая. Технические условия

- ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

- ГОСТ 1414-75 Прокат из конструкционной стали высокой обрабатываемости резанием. Технические условия

- ГОСТ 1435-90 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия

- ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

- ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

- ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки

- ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

- ГОСТ 5950-73 Прутки и полосы из инструментальной легированной стали. Технические условия

- ГОСТ 9045-93 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

- ГОСТ 14959-79 Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия

- ГОСТ 19265-73 Прутки и полосы из быстрорежущей стали. Технические условия

- ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

- ГОСТ 20072-74 Сталь теплоустойчивая

- Сварка, резка и пайка металлов / К.К. Хренов. М., Машиностроение, 1970, 408 с.

- Справочник конструктора–машиностроителя. Т.3 / В.И. Анурьев. М.: Машиностроение. 2000. 859 с.

- Марочник сталей и сплавов / В.Г. Сорокин, А.В. Волосникова. – М.: Машиностроение, 1989. – 640 с.

- Инструментальные стали. Справочник / Л.А. Позняк. М., Металлургия, 1977, 168 с.

weldworld.ru