Многие специалисты знают, что токарно-винторезный станок 16К20 был одним из самых популярных в Советском Союзе среди устройств подобного рода. Причинами такой популярности являются универсальность и технические характеристики станка данной модели.

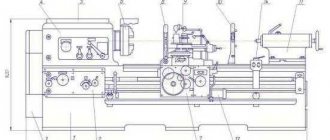

Внешний вид токарно-винторезного станка 16К20

Сферы использования и модификации станка 16К20

Скачать бесплатно паспорт токарно-винторезного станка 16К20 в pdf-формате можно здесь: Паспорт 16К20

Токарно-винторезный станок модели 16К20 принадлежит к категории универсального оборудования для обработки деталей из металла. Его характеристики, конечно, не позволяют заменить им фрезерное оборудование, но дают возможность использовать его для выполнения целого перечня специализированных операций. К таким операциям, в частности, относятся нарезание резьбы различного типа (метрической, дюймовой, модульной, питчевой), сверление, зенкерование и другие виды токарной обработки.

Возможности этого токарно-винторезного станка таковы, что с его помощью можно обрабатывать заготовки и из горячекатаного, и из холоднокатаного проката. До появления данного станка на предприятиях использовалась модель оборудования 1К62, которая значительно уступает ему по всем своим характеристикам. Так, к преимуществам токарно-винторезного станка 16К20 (по сравнению с прежней моделью) можно отнести:

- безопасность эксплуатации;

- высокую надежность;

- возможность обрабатывать детали с высокой точностью;

- простоту и удобство обслуживания;

- исключительную долговечность даже при активной эксплуатации;

- высокую производительность.

Применяют токарно-винторезные станки 16К20 на предприятиях, выпускающих продукцию единично или мелкими сериями, а также в инструментальных цехах, где такое оборудование может использоваться для выполнения как получистовых, так и чистовых работ.

Из конструктивных особенностей данного токарно-винторезного станка можно отметить следующие.

- Станина оборудования выполнена в коробчатой форме и установлена на массивное монолитное основание, что придает высокую жесткость всей конструкции. Точность передвижения по станине суппорта и подвижной задней бабке обеспечивают надежные направляющие, которые подвергнуты термообработке и шлифованию.

- В зависимости от типа обработки и конфигурации заготовки могут фиксироваться в патроне или зажиматься в центрах.

- Устройство держателя для резца разработано таким образом, чтобы обеспечить надежную фиксацию инструмента.

- Для установки шпинделя используются высокоточные (прецизионные) подшипники качения, необходимые для точности его расположения и вращения.

- В конструкции токарно-винторезного станка 16К20 предусмотрен целый ряд блокировочных и ограждающих технических элементов, обеспечивающих безопасность работы на нем.

- Для обеспечения точности обработки на станке установлены линейки с визирами, по которым можно контролировать продольные, а также поперечные перемещения инструмента.

- Экстренно отключить подачу суппорта станка 16К20 можно при помощи специального устройства, установленного на фартуке станка.

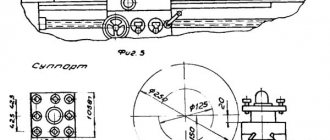

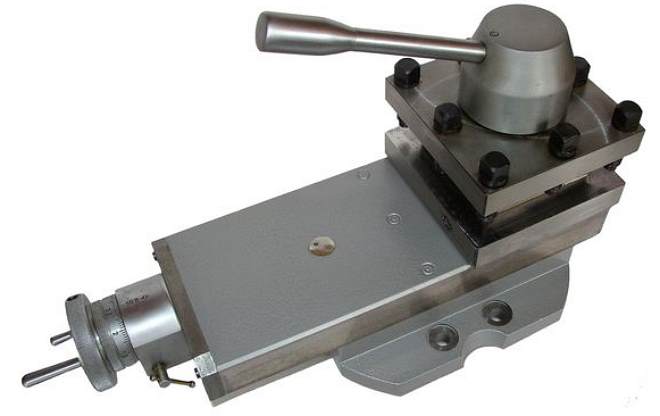

Резцедержатель 16К20 на суппорте станка выглядит следующим образом:

Резцедержатель станка 16К20

Благодаря универсальности, надежности, простоте устройства и обслуживания токарно-винторезного станка 16К20 аналоги данного оборудования выпускались на ряде отечественных и зарубежных предприятий, где они обозначались:

- МК6058 (6057, 6056) – Станкостроительный в Москве;

- 16В20П, 16В20 – Астраханский станкостроительный завод;

- ЖА-805 – Завод автоматических станков в Житомире;

- 16Б16 и модификации, Samat 400 – Средневолжский станкостроительный завод в Самаре;

- GH-1840ZX («Jet» – Швейцария), CU402 («Враца» – Болгария), CD6140A («Anhui Chizhou» – Китай), BJ1630G, CS6240, CS6240 («Bochi» – Китай), CA6240B, CA6140A («SMTCL» – Китай).

- КА-280 – в Киеве.

- 16ВТ20П, 16ВТ20 – в Витебске.

Технические возможности и характеристики 16К20

Токарно-винторезные станки 16К20 (а также их аналоги) отличаются следующими характеристиками.

- Шпиндель может вращаться в диапазоне частот 12,5–1600 об/мин.

- Допускается обработка деталей, максимальное сечение которых составляет 310 мм над выемкой, 400 мм над станиной и 220 мм над суппортом.

- Быстрые перемещения в поперечном направлении могут совершаться со скоростью 1,9 м/мин, продольные – 3,8 м/мин.

- Технические возможности токарно-винторезного станка 16К20 позволяют получать на нем резьбы с различными параметрами. Их шаг может находиться в диапазоне: 0,5–56 (модульные и питчевые), 0,5–112 ниток на дюйм (дюймовые), 0,5–112 мм – для метрических.

- Длина заготовки может составлять до 2000 мм.

- Количество продольных и поперечных подач – 22 и 24 соответственно. Диапазон продольных подач составляет 0,05–2,8 мм/об, поперечных – 0,025–1,4 мм/об.

- Характеристики станка 16К20 позволяют обрабатывать заготовки весом до 1300 кг.

- Для вращения шпинделя можно выбрать одну из 22 скоростей (прямых).

- Отверстие в шпинделе имеет диаметр 52 мм.

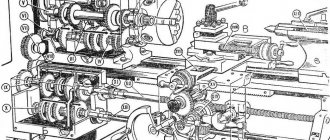

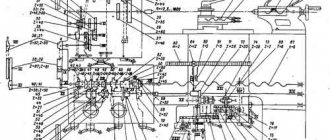

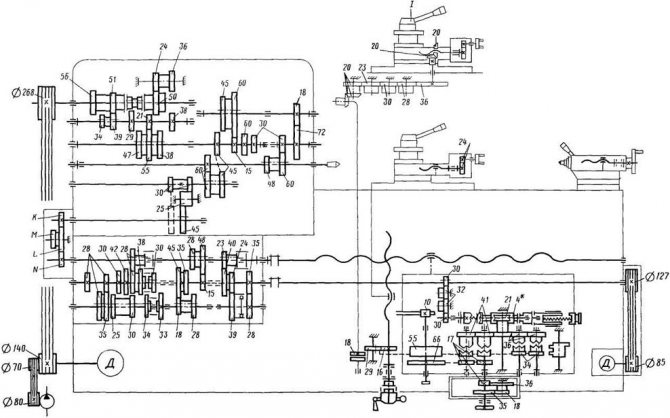

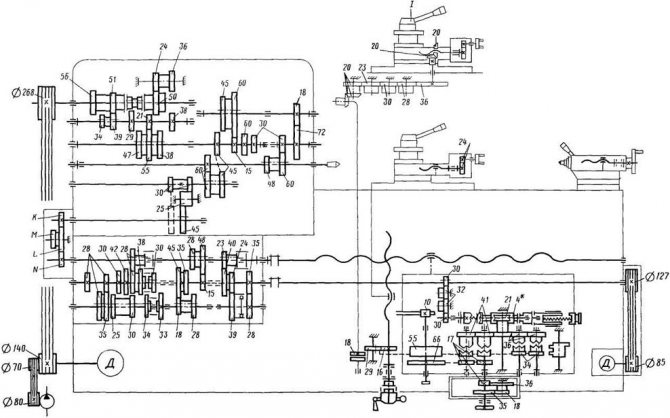

С кинематической схемой станка можно ознакомиться на фото ниже:

Кинематическая схема станка 16К20 (нажмите, чтобы увеличить)

В зависимости от длины, указываемой в паспорте оборудования, вес станка 16К20 может составлять:

- 3685 кг (для модели с длиной 3795 мм);

- 3225 кг (3195 мм);

- 3005 кг (2795 мм);

- 2835 кг (2505 мм).

Мощность двигателя гидравлической станции и главного привода станка 16К20 (по паспорту и фактическая) составляет 11 кВт. Соответственно, этот показатель и принимают за мощность данной модели.

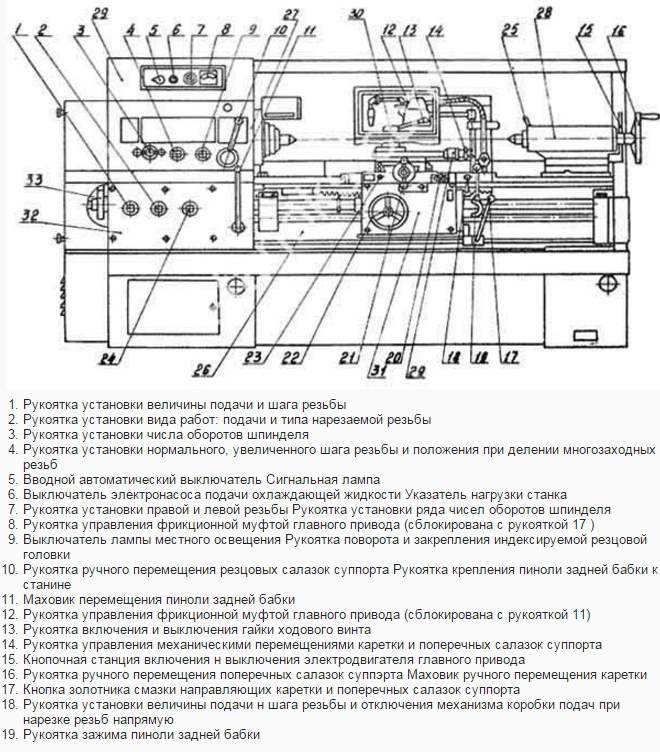

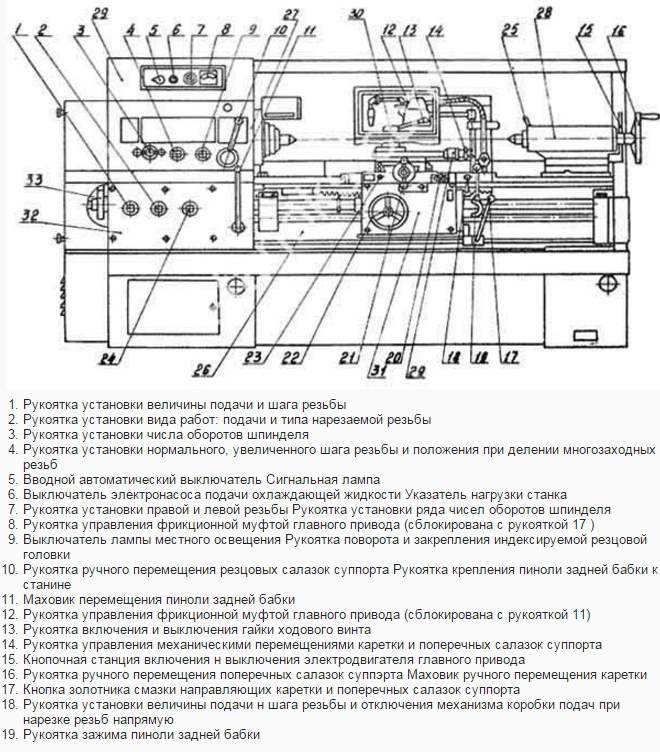

Органы управления станка 16К20

Для запуска токарно-винторезного станка 16К20 оператору необходимо нажать кнопку, при помощи которой в контакторной катушке замыкается электрическая цепь. Кроме основной кнопки, в устройстве станка предусмотрен еще ряд элементов, посредством которых осуществляется управление следующими опциями оборудования:

- перемещение суппорта оборудования и каретки на высоких скоростях (управление этой опцией осуществляется посредством так называемой толчковой кнопки);

- остановка вращения двигателя оборудования;

- запуск и прекращение работы насоса для подачи охлаждающей жидкости.

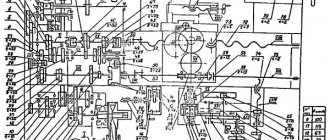

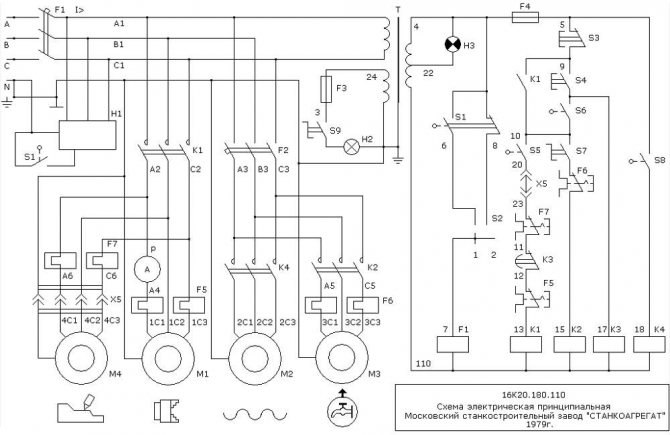

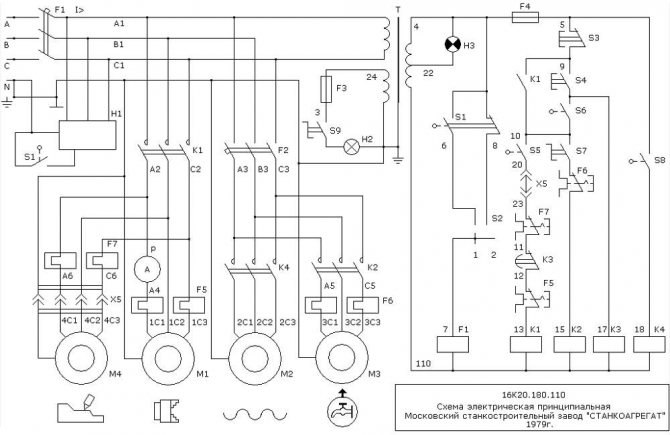

В электрической схеме токарно-винторезного станка 16К20 также имеется специальное реле, которое служит для ограничения величины холостого хода двигателя. С самой схемой можно ознакомиться ниже:

Принципиальная электрическая схема токарного станка 16К20 (нажмите, чтобы увеличить)

Рукоятки, расположенные на корпусе станка, служат для решения таких задач, как:

- выбор вида выполняемых работ: тип нарезаемой резьбы и характеристики подачи;

- фиксация пиноли;

- управление фрикционной муфтой;

- перемещение каретки и продольное передвижение салазок;

- задание шага резьбы и значения подачи для ее выполнения;

- отключение коробки подач – для тех случаев, если резьба нарезается напрямую;

- выбор режима вращения шпинделя – количество оборотов;

- включение и отключение гайки ходового винта;

- кнопка запуска вводного автоматического выключателя;

- выбор направления нарезания резьбы;

- выбор режима для нарезания резьбы с нормальным или увеличенным шагом.

На станках 16К20 может использоваться люнет, который призван предотвращать прогибание заготовки в ходе работы, а также помогает зафиксировать ее, тем самым повышая точность обработки. Выглядит люнет следующим образом:

Люнет для токарно-винторезного станка 16К20

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20

| Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 — изменения направления нареза-ния резьбы (лево- или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли, 20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового винта, 25 — управления изменением направления вращения шпинделя и его остановкой, 26 — включения и выключения подачи, 28 — поперечного перемещения салазок, 29 — включения продольной автоматической подачи, 27 — кнопка включения и выключения главного электродвигателя, 31 — продольного перемещения салазок. | Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи главного привода, 9 — передняя бабка с главным приводом, 13 — электрошкаф, 14 — экран, 15 — защитный щиток, 16 — верхние салазки, 1 9 — задняя бабка, 22 — суппорт продольного перемещения, 30 — фартук, 32 — ходовой винт, 33 — направляющие станины |

Словарь терминов

1 (третья цифра в названии модели станка) — вертикально-фрезерный консольный тип станков по классификации.

2 (четвертая цифра в названии модели станка) — номер, выражающий размер стола по ширине и длине, равный 320×1250 мм.

2.5-координатная обработка — управление тремя координатами с помощью двух каналов управления, один из которых является переключаемым.

3 (четвертая цифра в названии модели станка) — номер, выражающий размер стола по ширине и длине, равный 400×1600 мм.

6 (первая цифра в названии модели станка) — фрезерная группа металлорежущих станков по классификации.

8 (третья цифра в названии модели станка) — горизонтально-фрезерный консольный тип станков по классификации.

Автоматические циклы — совокупность автоматически выполняемых движений узлов станка, выполняемых в определенной последовательности.

АСИ — автоматическая смена инструмента.

АСУП — автоматизированная система управления предприятием.

Бесступенчатое регулирование подачи — обеспечивает в данном диапазоне подач любую скорость перемещения рабочих органов, позволяет точно устанавливать требуемые режимы обработки.

Быстрые перемещения узлов — установочные перемещения узлов со скоростью, значительно превышающей скорость рабочей подачи.

Валец — рабочий орган вальцового станка, предназначенный для измельчения зерна и промежуточных продуктов размола зерна.

Вальцовый станок — станок для размола зерна и промежуточных продуктов.

Вертикально-фрезерный станок — фрезерный станок с вертикальным расположением шпинделя.

Вертикальный шпиндель — шпиндель, ось которого расположена вертикально.

Гидроразгрузка консоли — уменьшение реакций в направляющих консоли при ее перемещении путем применения гидравлических устройств.

Гидросистема — гидростанция, набор трубопроводов и рабочий орган.

Гидростанция (гидронасосная установка) — устройство, в котором электрическая энергия преобразуется в энергию жидкости, движущейся под давлением.

Гидрофицированное зажимное приспособление — приспособление для зажима, использующее гидрофицированный привод.

Горизонтально-фрезерный станок — фрезерный станок с горизонтально расположенным шпинделем.

Горизонтальный шпиндель — шпиндель, ось которого расположена горизонтально.

Делительная головка — приспособление у металлорежущих станков для поворота обрабатываемой заготовки на определенный угол.

Дискретность — перемещение узла станка в мм за единицу информации управления.

Долбежная головка — приспособление у металлорежущих станков, предназначенное для выполнения операций долбления.

Допуск — разность между наибольшими и наименьшими предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Жесткость — способность конструкции сопротивляться деформации.

Зазор — расстояние между неплотно сопрягаемыми поверхностями.

Зенкерование — технологическая операция при получистовой обработке отверстий.

Зеркало станины — основная плоскость направляющих станины.

Зубодолбление — строгание зубьев инструментом в виде зубчатого колеса, контур торца зубчатого венца которого служит режущей кромкой.

Зубозакругление — закругление торцов зубьев.

Зубофрезерные станки — фрезерные станки для обработки зубьев зубчатых колес.

Зубчатое колесо — колесо с выступами (зубьями) для передачи движения посредством взаимодействия с зубьями другого звена (колеса, рейки и т.д.)

Класс точности станка — Н — нормальная точность, П — повышенная точность, В — высокая точность, А — особо высокая точность, С — особая точность.

Консоль — консольно расположенный, вертикально перемещаемый узел станка, несущий на себе рабочий стол. В технике так принято называть балку, закрепленную одним концом.

Консольный фрезерный станок — фрезерный станок, рабочий стол которого расположен на консоли.

Контурно-позиционная система — система, имеющая возможность работы как по контуру, так и в режиме позиционирования.

Конус Морзе — коническая поверхность с малым углом конуса для сопряжения инструмента и шпинделя.

Конус шпинделя — коническое отверстие в торце шпинделя, служащее для установки инструментов.

Концевая фреза — фреза для одновременной обработки двух взаимно перпендикулярных поверхностей.

Копировальный станок — станок для обработки криволинейных поверхностей с применением копировального устройства.

Коробка скоростей — многозвенный механизм, предназначенный для изменения частоты вращения выходного вала при постоянной частоте вращения входного вала путем изменения передаточного отношения.

Круглый поворотный стол — стол, предназначенный для позиционирования или подачи путем вращения вокруг своей оси.

Круговая подача — подача, осуществляемая путем вращательного движения вокруг оси стола.

Линия центров — воображаемая линия, проходящая через центры станка или контрольно-измерительного приспособления.

Люнет — дополнительная опора для избежания прогиба заготовки.

Магазин с инструментами — приспособление для размещения инструментов.

Механизм замедления — механизм уменьшения рабочей подачи до определенной величины.

Механизм подач — многозвенный механизм металлорежущего станка, предназначенный для изменения скорости и направления подачи.

Механизм пропорционального замедления подач — механизм уменьшения рабочей подачи пропорционально ее величине.

Многооперационная обработка — реализация многих операций при одной установке детали.

Многооперационный станок — станок, имеющий один шпиндель и оснащенный системой ЧПУ и магазином для хранения и смены инструмента.

Многошпиндельный станок — станок с несколькими шпинделями.

Муфта — устройство для соединения двух валов, передающее крутящий момент без изменения его направления.

Накладная фрезерная (шпиндельная) головка — приспособление, имеющее свой шпиндель, который получает вращение от шпинделя станка.

Направляющие — поверхности, служащие для перемещения одного узла станка относительно другого в определенном направлении.

Обрабатываемая поверх ь — образованный при резании поверхностный слой обрабатываемого материала.

Обрабатывающий центр — станок с ЧПУ и АСИ, предназначенный для последовательного выполнения нескольких технологических операций различными инструментами по заданной программе.

Одношпиндельные станки — станки с одним шпинделем.

Оправка — приспособление, используемое для крепления на нем заготовок или инструментов при обработке на металлорежущих станках.

Осевая подача — подача, осуществляемая путем перемещения вдоль оси инструмента или заготовки.

Оснастка — набор приспособлений для выполнения различных технологических операций.

Отклонение — алгебраическая разность между фактическим размером и номинальным размерами.

Патрон — приспособление для закрепления заготовок или инструмента на металлорежущих станках.

Планшайба — приспособление в виде фланца, установленного на шпинделе токарного, расточного и других станков для закрепления обрабатываемой заготовки или инструмента и передачи им вращения.

Плоскость стола — рабочая поверхность стола для закрепления заготовок или приспособлений.

Поворотная фрезерная (шпиндельная) головка — приспособление, имеющее свой шпиндель, который получает вращение от шпинделя станка и имеющее возможность поворота.

Подача стола — перемещение стола при выполнении технологических операций.

Ползун — узел станка, образующий поступательную пару с другим узлом.

Поперечный ход — движение, перпендикулярное продольной оси стола.

Привод главного движения — привод, обеспечивающий скорость резания (относительную скорость резца относительно заготовки).

Привод — система взаимосвязанных устройств для приведения в движение одного или нескольких твердых тел, входящих в состав машины или механизма, включающий источник энергии, механизм для передачи движения и аппаратуру управления.

Принадлежность — чаще всего такое приспособление, как вертикальная накладная головка, долбежная накладная головка, делительная головка и делительный стол.

Приспособление — технологическое устройство, присоединяемое к машине или используемое самостоятельно для базирования и закрепления заготовки при выполнении технологических операций.

Продольно-фрезерные станки — фрезерные станки с перемещением стола только в продольном направлении.

Рабочая поверхность стола — поверхность стола для установки и закрепления на ней детали или приспособления.

Развертывание — процесс получистовой и чистовой обработки конических и цилиндрических отверстий специальным инструментом — развертками.

Разметочные работы — работы, связанные с нанесением на заготовки точек и линий, указывающих контуры подлежащих механической обработке поверхностей, а также осевых и вспомогательных линий и центровых знаков для выверки заготовок при установке на станках.

Рассверливание — обработка сверлением предварительно просверленного или полученного в отливке отверстия.

Растачивание — (получистовая обработка) применяется при обработке отверстий коротких, ступенчатых и точных по размерам и форме.

Редуктор — устройство для изменения угловых скоростей и вращающих моментов.

Резание — обработка металлов снятием стружки.

Резец — обычно стальной брусок прямоугольного, квадратного или круглого сечения, режущая часть которого имеет определенную геометрическую форму и углы. Состоит из головки (несущей режущую часть) и тела (державки).

Резьбонарезные работы — нарезание резьбы на наружной или внутренней поверхности заготовок со снятием стружки.

Рейка — планка или стержень с зубьями, элемент зубчатой передачи для преобразования вращательного движения в поступательное.

Рифли — острые бороздки на какой-либо поверхности.

Сверлильно-фрезерный станок — металлорежущий станок для сверления и фрезерования заготовок.

Следяще-регулируемый привод подач — привод подач с устройством контроля скорости перемещающегося узла, его положения в режиме реального времени.

СниП — строительные нормы и правила.

Станина — основная часть машины, на которой монтируются рабочие узлы и механизмы.

Стол — узел металлорежущего станка (обычно подвижный) для закрепления на нем приспособления или заготовки.

Твердосплавный инструмент — инструмент, режущий элемент которого выполнен из твердого сплава (карбид вольфрама, карбид титана и др.)

Тиски станочные — приспособление для закрепления заготовки при обработке.

Торцевая фреза — фреза для обработки плоских поверхностей, ось которых перпендикулярна обрабатываемой поверхности.

Т-образный паз — паз в виде перевернутой буквы «Т», служащий для закрепления и базирования заготовки или приспособления.

Универсальный фрезерный станок — фрезерный станок для выполнения разнообразных фрезерных операций на различных заготовках.

Управляемые координаты — координаты перемещения узлов станка, по которым осуществляется управление движением.

Управляющая программа — упорядоченная последовательность команд, обеспечивающая выполнение технологического процесса.

Устройство цифровой индикации — устройство, отображающее значения контролируемых параметров в цифровом виде.

Фасонное отверстие — отверстие с формой, отличной от круглой.

Фасонная фреза — фреза для обработки поверхностей, повторяющих по форме ее саму.

Фрезерная (шпиндельная) головка — часть фрезерного станка, несущая шпиндель. Бывают горизонтальные, вертикальные и наклонные, в том числе поворотные.

Фрезерование — обработка со снятием стружки многолезвийным вращающимся инструментом — фрезой.

Хобот фрезерный — узел станка, выполненный в виде консольной балки, применяемый обычно для поддержки оправки с рабочим инструментом.

Цапфа — часть вала или оси, опирающаяся на опоры качения или скольжения.

Центр — стальной конус, применяемый для установки изделия при обработке на станке или в контрольно-измерительных приборах.

Цилиндрическая фреза — фреза для обработки плоских поверхностей, ось которых параллельна обрабатываемой поверхности.

Червяк — ведущее звено червячной или глобоидной передачи, представляющее собой винт, сцепляющийся с червячным колесом.

ЧПУ — числовое программное управление.

Шероховатость поверхности — микронеровности обрабатываемой поверхности.

Широкоуниверсальный фрезерный станок — фрезерный станок с расширенными технологическими возможностями.

Шпиндель станка — выходной вал коробки скоростей станка, предназначенный для закрепления заготовок или режущих инструментов.

Шпиндельная оправка — приспособление, используемое для крепления и базирования инструмента и заготовок в шпинделе металлорежущих станков.

Шпонка — деталь шпоночного соединения, устанавливаемая в пазах двух соприкасаемых деталей и предотвращающая их относительный проворот или сдвиг.

Шпоночно-фрезерный станок — станок для обработки шпоночных пазов.

Шпоночный паз — паз для установки шпонки.

Штоссель — держатель резца, совершающий возвратно-поступательные движения.

Эквидистанта — траектория движения центра фрезы относительно контура обрабатываемой поверхности.

Электромагнитная муфта — муфта, управляемая электромагнитом.

Электропривод — система управления электродвигателем.