ЕТКС. ТОКАРЬ (3-й разряд)

| ЕТКС | Единый тарифно-квалификационный справочник работ и профессий рабочих |

| Выпуск 2 | Механическая обработка металлов и других материалов |

| § 109 | ТОКАРЬ (2-й разряд, 3-й разряд, 4-й разряд, 5-й разряд, 6-й разряд, 7-й разряд, 8-й разряд) |

Характеристика работ. Обработка на универсальных токарных станках деталей по 8 — 11 квалитетам и сложных деталей по 12 — 14 квалитетам. Обработка деталей по 7 — 10 квалитетам на специализированных станках, налаженных для обработки определенных деталей или выполнения отдельных операций. Токарная обработка тонкостенных деталей с толщиной стенки до 1 мм и длиной до 200 мм. Выполнение токарных работ методом совмещенной плазменно-механической обработки под руководством токаря более высокой квалификации. Нарезание наружной и внутренней однозаходной треугольной, прямоугольной и трапецеидальной резьбы резцом. Нарезание резьб вихревыми головками. Управление токарно-центровыми станками с высотой центров 2000 мм и выше, расстоянием между центрами 10000 мм и более. Управление токарно-центровыми станками с высотой центров до 800 мм, имеющих более трех суппортов, под руководством токаря более высокой квалификации. Выполнение необходимых расчетов для получения заданных конусных поверхностей. Управление подъемно-транспортным оборудованием с пола. Строповка и увязка грузов для подъема, перемещения, установки и складирования. Токарная обработка заготовок из слюды и микалекса.

Должен знать: устройство, правила подналадки и проверки на точность универсальных токарных станков; правила управления крупногабаритными станками, обслуживаемыми совместно с токарем более высокой квалификации; устройство и правила применения универсальных и специальных приспособлений; устройство и условия применения плазмотрона; назначение и правила применения контрольно-измерительных инструментов и приборов; геометрию и правила заточки режущего инструмента, изготовленного из инструментальных сталей или с пластиной из твердых сплавов или керамической; систему допусков и посадок; квалитеты и параметры шероховатости; основные свойства обрабатываемых материалов.

Примеры работ

1. Башмаки тормозные — токарная обработка после наплавки.

2. Болты призонные гладкие и конусные — полная токарная обработка Н9 — Н11 (3 — 4 класс точности).

3. Болты, вилки, винты, муфты, ушки талрепов, пробки, шпильки, гужоны, штуцеры с диаметром резьбы свыше 24 до 100 мм — полная токарная обработка с нарезанием резьбы.

4. Валы, оси и другие детали — токарная обработка с припуском на шлифование.

5. Вварыши резьбопаяные — окончательная обработка.

6. Валики гладкие и ступенчатые длиной до 1500 мм — полная токарная обработка.

7. Валы длиной свыше 1500 мм (отношение длины к диаметру свыше 12) — обдирка.

8. Валы и оси с числом чистовых шеек до пяти — полная токарная обработка.

9. Валы коленчатые для прессов, компрессоров и двигателей — предварительное обтачивание шеек, подрезание торцов шеек и обтачивание конуса.

10. Валы и оси длиной до 1000 мм — сверление глубоких отверстий и полная токарная обработка.

11. Винты суппортные с длиной нарезки до 500 мм — полная токарная обработка.

12. Втулки — токарная обработка внутренних продольных и винтовых смазочных канавок.

13. Втулки гладкие и с буртиком диаметром и длиной свыше 100 мм — полная токарная обработка.

14. Втулки переходные с конусом Морзе — полная токарная обработка.

15. Гайки до М22, шпильки до М20, фланцы до Д100 мм — полная токарная обработка.

16. Гайки и контргайки с диаметром резьбы до 100 мм — полная токарная обработка.

17. Гайки повышенной точности диаметром резьбы М24 и выше — токарная обработка под метчик — протяжку.

18. Гайки суппортные с длиной нарезки до 50 мм — подрезание, сверление, растачивание и нарезание резьбы.

19. Детали типа втулок, колец из неметаллических материалов — токарная обработка.

20. Диски, шайбы диаметром свыше 200 мм — полная токарная обработка.

21. Диффузоры, переходники, наконечники конусные, донышки диаметром свыше 200 мм — полная токарная обработка.

22. Днища — окончательная токарная обработка с лысками и фасками.

23. Заглушки для разъемов — полная токарная обработка.

24. Заготовки клапанов кислородных приборов — обтачивание.

25. Зенкеры и фрезы со вставными ножами — полная токарная обработка.

26. Заглушки для разъемов — полная токарная обработка.

27. Калибры (пробки, кольца) для трапецеидальной и специальной резьбы — токарная обработка с припуском на шлифование.

28. Колена, четверники, крестовины диаметром до 280 мм — полная токарная обработка.

29. Колеса и втулки электрических часов и приборов времени — растачивание отверстий.

30. Кольца диаметром свыше 200 мм — полная токарная обработка.

31. Кольца прокладные диаметром 150 мм и выше и толщиной стенки до 8 мм — токарная обработка по 3 классу точности.

32. Кольца прокладные сферические — обтачивание по шаблону, растачивание.

33. Кольца смазочные, пригоночные и прижимные — окончательная обработка.

34. Корпуса вентилей — обточка, расточка с нарезанном резьбы.

35. Корпуса и крышки клапанов средней сложности — полная токарная обработка.

36. Корпуса клапанных колодок высокого давления — предварительная обработка.

37. Корпуса цистерн и резервуаров — токарная обработка под сварку.

38. Крышки манжет из двух половин — окончательная обработка.

39. Крышки, кольца с лабиринтными канавками диаметром до 500 мм — полная токарная обработка.

40. Маховики — полная токарная обработка с обточкой обода по радиусу.

41. Невозвратники — полная токарная обработка.

42. Оси колесных пар подвижного состава — токарная обработка с припуском на шлифование.

43. Патроны сверлильные — полная токарная обработка.

44. Патрубки, тройники — полная токарная обработка.

45. Платы для разъемов сменные — полная токарная обработка.

46. Плашка — токарная обработка с нарезкой резьбы метчиком.

47. Поршни — подрезание днища, обтачивание наружной поверхности, расточка камеры.

48. Пружины из проволоки — навивка.

49. Пуансоны вырубные и проколочные — токарная обработка под шлифование.

50. Резцедержатели, рейки зубчатые, ручки для калибров с конусными отверстиями — полная токарная обработка.

51. Ручки и рукоятки фигурные — полная токарная обработка.

52. Рычаги, кронштейны, серьги, тяги и шатуны — окончательная токарная обработка.

53. Сальники, сальниковые гайки, стаканы переборочные с резьбой до М100, тарелки клапанов — полная токарная обработка.

54. Сверла, метчики, развертки, горловины баллонов — токарная обработка.

55. Стержни — токарная обработка с нарезанием резьбы.

56. Фланцы, маховики диаметром свыше 200 мм — полная токарная обработка.

57. Фрезы: угловые односторонние дисковые, прорезные, шлицевые, галтельные, фасонные по дереву, шпоночные, концевые Карасева — токарная обработка с припуском под шлифовку.

58. Футорки, тройники, ниппели, угольники диаметром свыше 50 мм — полная токарная обработка.

59. Цанги зажимные и подающие к станкам — токарная обработка с припуском под шлифование.

60. Центры токарные — обтачивание под шлифование.

61. Шайбы и прокладки прогоночные — токарная обработка по эскизам.

62. Шестерни цилиндрические, шкивы цилиндрические и для клиноременных передач диаметром свыше 200 до 500 мм, шестерни конические и червячные диаметром до 300 мм — полная токарная обработка.

63. Штоки к паровым молотам — предварительная токарная обработка.

64. Штыри и гнезда контактные для разъемов — полная токарная обработка.

65. Штифты конические — окончательная токарная обработка.

Общая структура документа

В рабочей инструкции токаря некоторые пункты могут изменяться, в зависимости от размеров и специфики предприятия. В обязательном порядке указаны права и обязанности станочника в зависимости от разряда. Подробно расписаны способности и умение, требования к профессиональному стандарту токаря универсала и подручного с низкой квалификацией. Стандартный документ содержит основные разделы.

- Общее положение. Включает сведения о подчинении станочника и требования к образованию.

- Должностные обязанности и выполняемая работа с учетом квалификации.

- Ответственность исполнителя определенных видов работ.

- Права станочника.

Должностная инструкция разрабатывается на основании изданного приказа главного руководителя. Она регламентирует условия приема и увольнения станочника, его подчинение. В перечне обязанностей указывается что должен знать и уметь токарь каждого разряда.

По требованию трудового законодательства, 1 экземпляр инструкции хранится у главного руководителя предприятия, 2 экземпляр у начальника звена, которому непосредственно подчиняется рабочий. При желании, рабочему делают копию инструкции и выдают на руки.

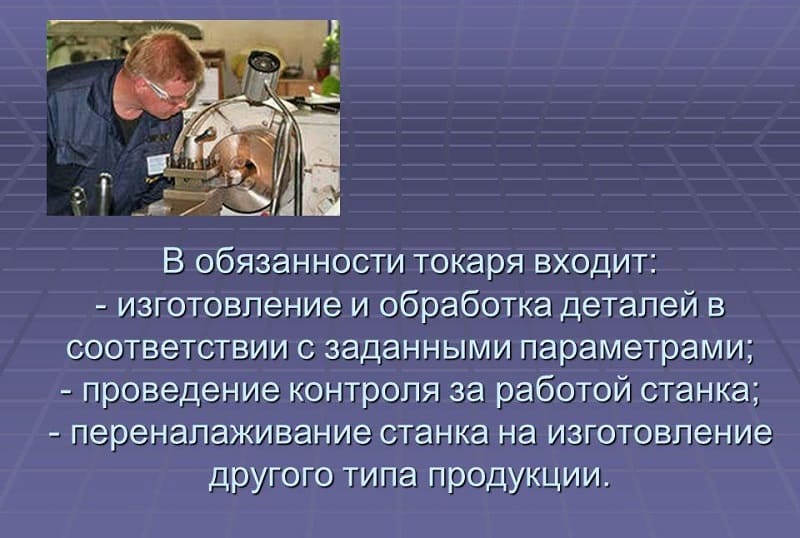

Обязанности токаря

Все обязанности токаря вмещаются в 3 пункта.

- Подготовка к работе.

- Выполнение работ согласно технической документации и задания.

- Проверка размеров и класса шероховатостей на выполненных деталях. Самоконтроль качества.

Для качественного изготовления продукции важно добросовестное выполнение обязанностей токаря при подготовке заготовок к обработке. Он должен:

- проверить маркировку набивкой на поковках и литье, или краской на прокате;

- произвести визуальный осмотр на наличие дефектов;

- убедиться в соответствии размеров;

- проверить сопроводительную документацию.

Обязанности токаря

В случае обнаружения дефектов или несоответствия размеров и материала, надо немедленно сообщить непосредственному руководителю, не приступая к обработке.

Станочники с низкой квалификацией и малым опытом обязаны знать свое и аналогичное оборудование и добросовестно точить на нем детали. В инструкции расширены служебные должностные обязанности токарей универсалов. Кроме обработки деталей с высоким классом точности и сложной конфигурацией, они обязаны обучать станочников механического цеха, имеющих 2 и 3 разряд. Токарь универсал обычно имеет подручных или учеников. Он передает им свой опыт обработки, особенности разных материалов, основы пользования приспособлениями и специализированным инструментом. Все это записано в должностной инструкции станочника, имеющего высокий разряд.

Только проверив самостоятельно деталь по всем размерам, токарь любого разряда может быть уверен в правильности ее изготовления и сдавать свою продукцию приемщикам или передавать на дальнейшую обработку.

Качественное выполнение задания невозможно без самоконтроля.

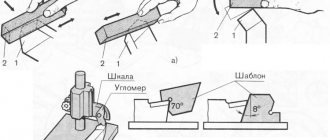

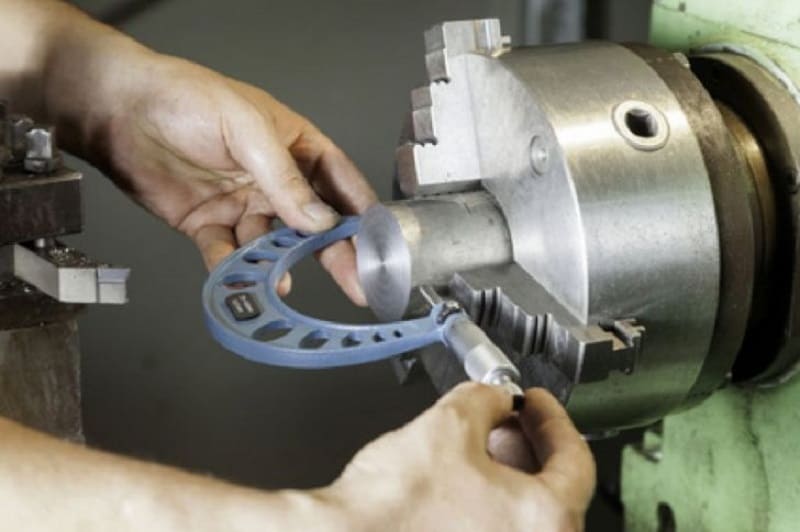

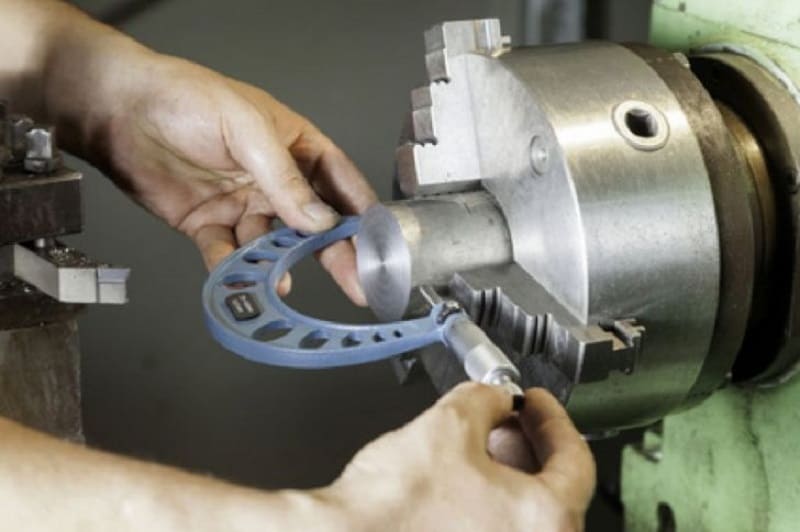

Измерение изготовленных деталей

Контроль резьбовых поверхностей

В обязанности токаря любого разряда входит поддержание станка и рабочего места в чистоте и порядке.

Как стать токарем?

Для этой профессии не нужно получать высшее образование, вполне достаточно и среднего специального. При этом соответствующие колледжи есть практически в каждом крупном городе.

О разрядах

Всего для этой профессии предусмотрено шесть квалификационных разрядов. Причем первый из них присваивается ученикам, не имеющим профессиональной подготовки. Его дают практически сразу, и еще во время обучения студенты сдают экзамены на второй и третий разряд – они присваиваются специалистам, освоившим какое-то минимальное количество операций. Токарь 4-го разряда это, как правило, уже достаточно опытный специалист, причем обычно это профессионал узкого профиля. Чуть выше квалификация у токаря пятого разряда. А самая высокая квалификация это шестой разряд (он является максимальным для всех рабочих профессий).

Надо понимать, что получить самый высокий разряд быстро или «экстерном» не получится. Дело в том, что после присвоения третьего разряда должен пройти как минимум год, и только тогда специалист сможет сдать экзамены на четвертый разряд. Если он получит четвертый разряд, то после этого ему надо будет подождать два года, в течение которых он будет повышать квалификацию.

Только затем можно будет сдавать экзамен на пятый разряд. А шестой разряд можно получить только через три года после пятого. Таким образом, на максимальное повышение квалификации уйдет не менее 7 лет, и чем раньше специалист над этим начнет работать, тем лучше.

Следует также отметить, что разряд это не какая-то пожизненная привилегия. Если токарь в дальнейшем начинает делать ошибки в своей работе, и они приводят к неисправимому браку, то за это могут понижать квалификацию. Конечно, бывает такое не при единичном эпизоде, а только при систематическом допущении такого брака. И теоретически токарь опять может через какое-то время сдать квалификационный экзамен.

Очень часто токарь параллельно осваивает смежную профессию – например, слесаря или фрезеровщика. Что касается специализации, то ее можно выбрать и в процессе обучения. Есть, например, токари-карусельщики, которые занимаются обработкой массивных деталей с большими диаметрами отверстий, а есть токари-фрезеровщики и расточники – названия профессий в данном случае указывают и на сферу деятельности. Но наиболее востребованной специальностью считаются токари-универсалы. И так было всегда, еще начиная с тех времен, когда царь Петр Великий приобрел в Европе первые токарные станки современного типа.

Из чего складывается заработная плата

Анализ зарплатных предложений показал, что сегодня токари получают за свой труд неплохо. Среднемесячные зарплаты колеблются в пределах 29-62 тыс. руб. Величина заработной платы определяются следующими факторами:

Уровень квалификации и опыт работы

Сразу после получения диплома молодым токарям присваивается 2-3 разряд. Такие специалисты еще не имеют опыта работы и могут изготавливать только несложные детали. Поэтому и зарплата у них будет невысокой – 18-20 тыс. руб.

Опытные работники со стажем от 3 до 6 лет, считаются профессионалами высокого уровня, чаще всего они имеют 4-5 разряд квалификации и могут выполнять сложные работы на различных станках.

Токари-универсалы, имеющие самый высокий 6 разряд, могут рассчитывать на зарплату в 55-89 тыс. руб.

Отрасль производства

Доходы токарей, работающих в газовой, нефтяной отрасли или на предприятиях военно-промышленного комплекса и самолетостроения будут существенно выше, чем заработки специалистов небольшой механической мастерской.

Регион проживания

Крупные предприятия машиностроения и металлообработки чаще всего расположены в крупных городах. Такие предприятия выполняют важные государственные заказы, которые оплачиваются достаточно высоко. А вот на заводах в провинциальных городах зарплата токарей значительно ниже.

Рабочий день токаря

Токарь, как и все рабочие предприятия, обязан исполнять рабочий график и жестко держаться внутреннего рабочего распорядка, который разрабатывает и подписывает руководство. Рабочий день имеет строго расписанный распорядок и начинается в определенное время.

- Проверка оборудования на отсутствие неполадок.

- Осмотр места работы на выполнение правил Техники безопасности и мер по охране труда.

- Прохождение повседневного инструктажа по ТБ и безопасности против пожара.

- Получение задания от специалиста или работника планово-диспетчерской службы.

- Подготовка инструмента и устройств, нужных для выполнения задания.

- Проверка заготовок.

- Изготовление деталей.

- Проверка каждого размера на соответствие чертежным и технологическим габаритам.

По мере готовности партии деталей сдаются мастеру или работнику ОТК с отметкой в оплатной документации.

Через 3–4 часа после начала смены все уходят на перерыв на обед. На малых станках ежечасно предусматривается отдых 5–10 минут, в зависимости от степени напряженности работы.

По завершении работы токарь 2 и 3 разряда, работающий на малых станках, должен сам убрать стружку, вытереть от грязи весь станок, его узлы. После чего промыть и промазать направляющие. На больших станках главная составляющая работы по уборке ложиться на подручного. Станочник 4–6 разряда принимает в ней участие.

При многосменном графике работы станочник обязан передать оборудование сменщику. На больших агрегатах одна операция по отделке может продолжаться больше одной смены. В данном случае станок не останавливается, рабочий передает все сменщику. Стружка убирается. Грязь вытирается исключительно на недвигающихся узлах.

К работе токарем допускаются лица, имеющие Среднее образование. Они должны пройти обучение в специализированных учебных заведениях или у опытных станочников. В условиях принятия на работу отмечено, сколько рабочий должен проработать токарем по соответствующему разряду.

На определенный период времени испытательного срока ему могут присвоить квалификацию меньше, чем указана в документах.

К увеличению квалификации рабочий разрешается по окончании конкретного промежутка времени, если он отлично справлялся с заданием и исполнял часть работ по разряду, который мечтает получить.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.