История производства

Первым начал территории страны фрезерные станки начал выпускать Горьковский завод фрезерных станков – ГЗФС в 1931 году. Предприятие строилось по плану индустриализации страны с использованием немецких проектов. В 1936 году на заводе изготовили уникальный фрезерный агрегат по обработке тюбингов для Московского метро.

Первая серия фрезерных станков серии 6Б была запущена в 1937 году. Консольно-фрезерные станки серии 6Р начали выходить с конвейера завода в 1972 году. Среди них была широкоуниверсальная модель 6Р83Ш со столом третьего ряда размеров.

После объединения нескольких заводов, включая и ГЗФС, в промышленную группу Станко ООО, в 2003 году на предприятии произошла модернизация. Начался выпуск станков с ЧПУ, созданных на базе выпускаемых ранее моделей, включая широкоуниверсальный 6Р83Ш.

Станок консольно-фрезерный широкоуниверсальный 6Р83Ш

Широкоуниверсальный консольно-фрезерный станок предназначен для выполнения разнообразных фрезерных работ, главным образом, при изготовлении металлических моделей штампов, пресс-форм для работ в условиях серийного и единичного производства.

Преимуществом широкоуниверсальных фрезерных станков является возможность производить с одной установки обработку заготовки с разных сторон, что очень важно в инструментальном, ремонтном и опытном производствах, где установка, выверка и закрепление заготовки занимают много времени и требуют высокой квалификации рабочего.

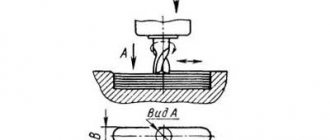

Для обработки различного вида поверхностей, а также крупногабаритных моделей, превышающих по своим размерам габариты стола, шпиндельная головка смонтирована на выдвижном хоботе и может поворачиваться под углом в двух взаимно перпендикулярных плоскостях.

На станке предусмотрен горизонтальный шпиндель, который может быть использован при обработке плоскостей торцовыми и цилиндрическими фрезами.

Предусмотрена как раздельная, так и одновременная работа двумя шпинделями. При установке серег, прилагаемых к станку, станок может быть использован как горизонтально-фрезерный.

Для расширения возможностей станка, кроме серег, прилагается дополнительная накладная поворотная головка. Накладная головка позволяет обрабатывать крупногабаритные детали, а также производить простейшие расточные работы.

Наличие механизма выборки люфта в винтовой паре продольной подачи стола позволяет производить встречное и попутное фрезерование как в простых режимах, так и режимах с автоматическими циклами.

Фрезерование зубчатых колес, разверток, контура кулачков и прочих деталей, требующих периодического или непрерывного поворота вокруг своей оси, производится на данных станках с применением делительной головки или накладного круглого стола.

Смазка направляющих консоли и узла «стол — салазки» осуществляется от плунжерного насоса централизованно. Благодаря эффективной смазке повышается долговечность работы этих узлов, обеспечивается более длительное сохранение первоначальной точности и сокращается время на обслуживание. Шероховатость обработанной поверхности Rz 20 мкм. Класс точности станка П.

Станок предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами. Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет успешно использовать станки для выполнения работ операционного характера в поточных и автоматических линиях в крупносерийном производстве.

На станке можно обрабатывать вертикальные и широкоуниверсальные плоскости, пазы, углы, рамки, зубчатые колеса и т. д

Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлений.

Особенностями конструкции станка являются широкие диапазоны величин подач стола; быстросменное крепление инструмента; наличие механизма замедления подачи; замедление рабочей подачи в автоматическом цикле; возможность работы в автоматических циклах, включая обработку по рамке; автоматическая смазка узлов; применение бесконтактных быстродействующих электромагнитных муфт в приводе подач; повышенная точность станка за счет расположения винта поперечной подачи но оси фрезы; возможность перемещения стола одновременно по двум и трем координатам; возможность применения электродвигателя постоянного тока в приводе подач; возможная дальнейшая автоматизация станков за счет применения цифровой индикации и устройств оперативного управления.

Станки предназначены для выполнения различных фрезерных работ в условиях как индивидуального, так и крупносерийного производства. В условиях крупносерийного производства станки могут быть успешно использованы также для выполнения работ операционного характера.

Техническая характеристика и высокая жесткость станков позволяют полностью использовать возможности как быстрорежущего, так и твердосплавного инструмента.

Для сокращения вспомогательного времени и удобства управления в станках предусматриваются:

- дублированное управление кнопочно-рукояточного типа (спереди и с левой стороны станка)

- пуск и останов шпинделя и включение быстрых ходов станка при помощи кнопок

- управление движениями стола от рукояток, направление поворота которых совпадает с направлением движения стола

- изменение скоростей и подач с помощью однорукояточных выборочных механизмов, позволяющих получать любую скорость или подачу поповоротом лимба без прохождения промежуточных ступеней

- торможение постоянным током

Станки автоматизированы и могут быть настроены на различные автоматические циклы, что повышает производительность труда, исключает необходимость обслуживания станков рабочими высокой квалификации и облегчает возможность организации многостаночного обслуживания.

Класс точности станка П по ГОСТ 8—77.

Назначение и области применения

Фрезерный станок 6Р83 Шпредназначен для обработки заготовок их сталей и чугуна. Он выполняет:

- фрезерование по 5 плоскостям;

- сверловку;

- вырезку пазов;

- расточку;

- формирование канавок и гребней;

- обработку плоскости со сложной конфигурацией.

Применение поворотного и наклонного стола увеличивают возможности модели 6Р83Ш.

Станки используют на предприятиях по выпуску единичной и массовой продукции в цехах металлообработки для изготовления деталей плоской и прямоугольной формы:

- пресс-форм;

- штампов;

- планок;

- подушек;

- рамок;

- зубчатых колес;

- рычагов.

Используя дополнительные приспособления, на фрезерном станке 6Р83Ш нарезают спиральные канавки, червяки, долбят пазы и шлицы.

Важно!

На широкоуниверсальный станок 6Р83Ш предусмотрена установка долбежной головки.

СПЕЦМЕХАНИЗМЫ

Стоимость: Уточняйте

Широкоуниверсальный фрезерный станок мод. 6Р83Ш предназначен для выполнения разнообразных фрезерных, сверлильных и расточных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Применяется для обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, спиралей, моделей штампов, пресс-форм и других деталей из стали, чугуна, цветных металлов, их сплавов и других материалов. Станок оснащен хоботом, на котором установлены накладная и поворотная шпиндельные головки с индивидуальной коробкой скоростей и отдельным приводом, обеспечивающими возможность обработки детали инструментом, установленным к рабочей поверхности стола практически под любым углом в любой плоскости. Наличие отдельного горизонтального шпинделя позволяет использовать этот станок как обычный горизонтально-фрезерный. Мощность приводов и высокая жесткость станка позволяет применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Особенности конструкции:

- базовая модель (автоматические циклы по 3 координатам);

- тип широкоуниверсальный;

- Основные конструктивные преимущества станка:

- механизированное крепление инструмента в шпинделе;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение шпинделя при остановке электромагнитной муфтой.

- Основные технологические преимущества станка:

- разнообразные автоматические циклы работы станка;

- широкий диапазон частот вращения шпинделя и подач стола;

- большая мощность приводов;

- повышенный класс точности;

- возможность одновременной работы двумя шпинделями;

- высокая жесткость;

- надежность и долговечность.

Технологические возможности станка могут быть расширены за счет применения на нем делительной головки, поворотного или глобусного столов.

| Технические характеристики | |

| Размеры рабочей поверхности стола, мм | 1600х400 |

| Наибольшее перемещение стола, мм: | |

| продольное | 1000 |

| поперечное | 320 |

| вертикальное | 420 |

| Расстояние от оси горизонтального шпинделя до рабочей поверхности стола, мм | 30-450 |

| расстояние от оси шпинделя до хобота, мм | 190 |

| Расстояние от торца шпинделя поворотной головки до стола, мм | 70-570 |

| Расстояние от оси шпинделя поворотной головки до направляющих станины (вылет), мм | 250-900 |

| Пределы частот вращения горизонтального шпинделя, об/мин | 31,5-1600 |

| Количество скоростей горизонтального шпинделя | 18 |

| Частота вращения шпинделя поворотной и накладной головок, об/мин | 50-1600 |

| Количество скоростей шпинделя поворотной и накладной головок | 11 |

| Максимальная нагрузка на стол (по центру), кг | 300 |

| Диапазон подач стола, мм/мин: | |

| продольных | 25-1250 |

| поперечных | 25-1250 |

| вертикальных | 8,3-416,6 |

| Мощность электродвигателей приводов, кВт: | |

| основного шпинделя | 10 |

| подач стола | 3 |

| вертикальной головы | 3 |

| Конус шпинделя по ГОСТ 30064-93 | |

| основного | ISO 50 |

| вертикальной головы | ISO 40 |

| Габаритные размеры, мм | |

| длина | 2680 |

| ширина | 2260 |

| высота | 2040 |

| Масса станка с электрооборудованием, кг | 4500 |

Напишите нам

Возврат на главную страницу

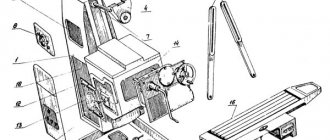

Конструкция

Фрезерный станок 6Р83Ш широкоуниверсальный, одностоечный, консольного типа. Коробки скоростей и передач расположены в корпусе станины. Сверху выдвигается хобот, с направляющими под серьги, и поворотной головкой. Стол перемещается по 3 осям. На рабочей поверхности т-образные направляющие для крепления деталей и приспособлений.

Конструктивные особенности модели 6Р83Ш:

- инструмент в шпинделе крепится механически;

- величина зазора в винтовой паре периодически регулируется встроенным устройством;

- торможение шпинделя электромагнитной муфтой;

- привод защищен предохранителем от перегрузок.

Широкоуниверсальный станок 6Р83Ш имеет расширенные технологические особенности:

- широкий диапазон скоростей вращения шпинделя и подач стола;

- двигатель большей мощности;

- автоматические циклы работы;

- повышенный класс точности;

- жесткая конструкция основания и станины.

Модель широкоуниверсального станка 6Р83Ш отличается легким интуитивно понятным управлением, надежностью и долговечностью.

Справка! Горизонтальный и вертикальный шпиндели работают от одного привода и соединяются зубчатым зацеплением с одной коробкой скоростей. При включении одного узла, второй блокируется. Одновременно работать 2 инструментами невозможно.

Широкоуниверсальный фрезерный станок 6Т83Ш (6Р83Ш)

Станок новый, в наличии, гарантия 12 месяцев, пусконаладочные работы, доставка. Приглашаем посетить производство фрезерных станков.

Широкоуниверсальный фрезерный станок 6Т83Ш (он же 6Р83Ш производился до 1985г) Получил широкое применение в тяжелой промышленности из-за своих расширенных возможностей. Благодаря накладной шпиндельной головке, которая способна поворачиваться и устанавливаться на хобот, на данном станке можно обрабатывать детали в различных плоскостях и под разным углом к поверхности стола. Перечень применяемых фрез безграничен, благодаря чему на станке 6Т83Ш можно обрабатывать большой диапазон деталей. Тяжелая литая станина обеспечивает надежную виброустойчивость и высокую точность в ходе обработки детали. За долгие годы производства фрезерного станка 6Т83Ш было достигнуто оптимальное сочетание стоимости и качества исполнения, полностью оптимизированного под особенности российской промышленности. Данный широкоуниверсальный станок отлично подходит для крупносерийного, масштабного производства. Возможно несколько вариантов исполнения данного станка с ЧПУ, УЦИ и стандарный универсальный.

| Размеры рабочей поверхности стола, мм | 1600х400 |

| Наибольшее перемещение стола, мм | |

| — продольное | 1000 (1120*) |

| — поперечное | 400 |

| — вертикальное | 420 |

| Поворот стола в обе стороны, град | 45 |

| Расстояние от оси горизонтального шпинделя до рабочей поверхности стола, мм | 30-450 (280-700*) |

| Пределы частот вращения шпинделя, мин -1 | 31,5-1600 (50-2500*) |

| Диапазон подач стола, мм/мин: | |

| — продольных | 12,5-1600 |

| — продольных (бесступенчато регулируемый) | 5-3150* |

| — поперечных | 12,5-1600 |

| — поперечных (бесступенчато регулируемый) | 5-3150* |

| — вертикальных | 4,1-530 |

| — вертикальных (бесступенчато регулируемый) | + |

| Ускоренное перемещение стола, мм/мин: | |

| — продольное | 4000 |

| — поперечное | 4000 |

| — вертикальное | 1330 |

| Мощность электродвигателей приводов, КВт | |

| — основного шпинделя | 11 |

| — подач стола | 3 |

| — поворотной головки | 3 |

| Конус шпинделя по ГОСТ 30064-93 | |

| — основного | ISO 50 |

| — поворотной головки | ISO 40 |

| Максимальная масса обрабатываемой детали с приспособлением, кг | 650 |

| Максимальное тяговое усилие приводов стола, Н: | |

| — продольное и поперечное | 40000 |

| Габаритные размеры, мм: | |

| — длина | 2570 |

| — ширина | 2252 |

| — высота | 2040 |

| Масса станка с электрооборудованием, кг | 4400 |

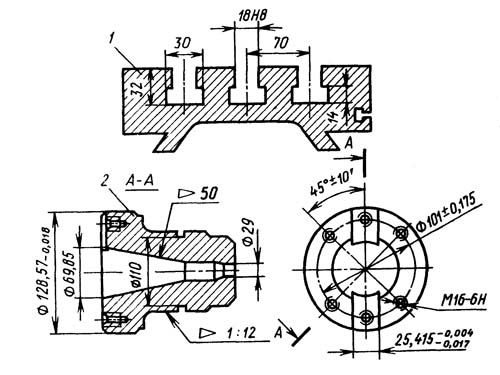

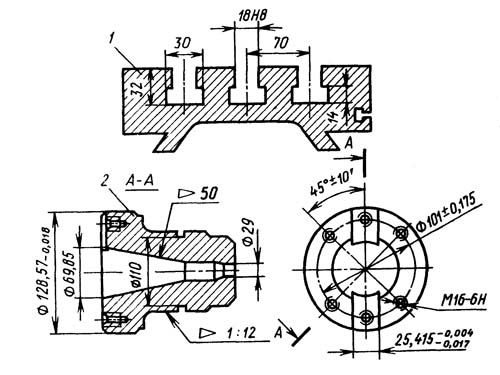

Посадочные и присоеденительные размеры

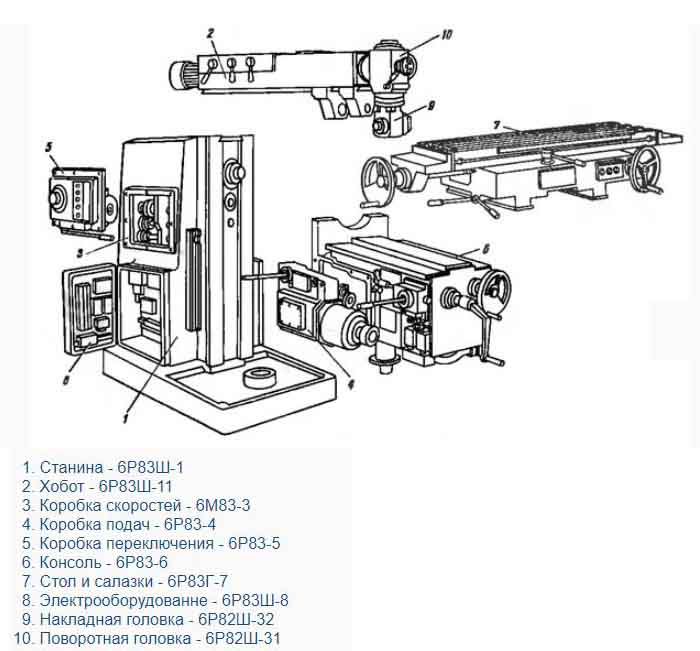

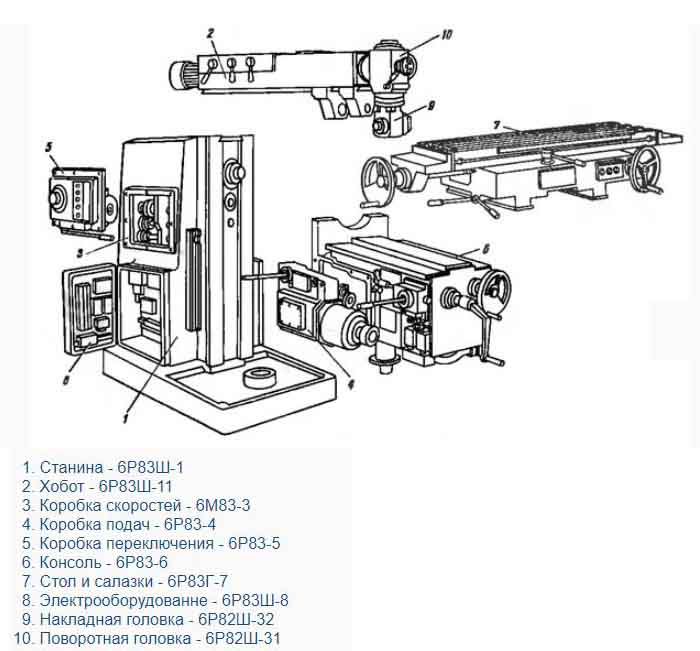

Перечень составных частей станка

| Обозначение | Наименование | Позиция на рис. |

| 6Т83Г.10.000-07 | Станина | 1 |

| 6Р83.5 | Коробка переключения | 2 |

| 6Т82Г-1.85А | Пульт боковой | 3 |

| 6Т83Ш.30 | Коробка скоростей | 4 |

| 6Р13К.93.100-03 | Устройства электромеханического зажима инструмента | 5 |

| 6Т83Ш-1.150 | Хобот | 6 |

| 6Т82Ш-1.310 | Поворотная головка | 7 |

| 6Т82Ш-1.320 | Накладная головка | 8 |

| 6Т83Г-1.70.000-07 | Стол и салазки | 9 |

| 6Т82Г-29.821 | Пульт основной | 10 |

| 6Т83Ш-29.600 | Консоль | 11 |

| 6Т82Г-1.40 | Коробка подач | 12 |

| 6Т83Ш-29.811 | Станция управления | 13 |

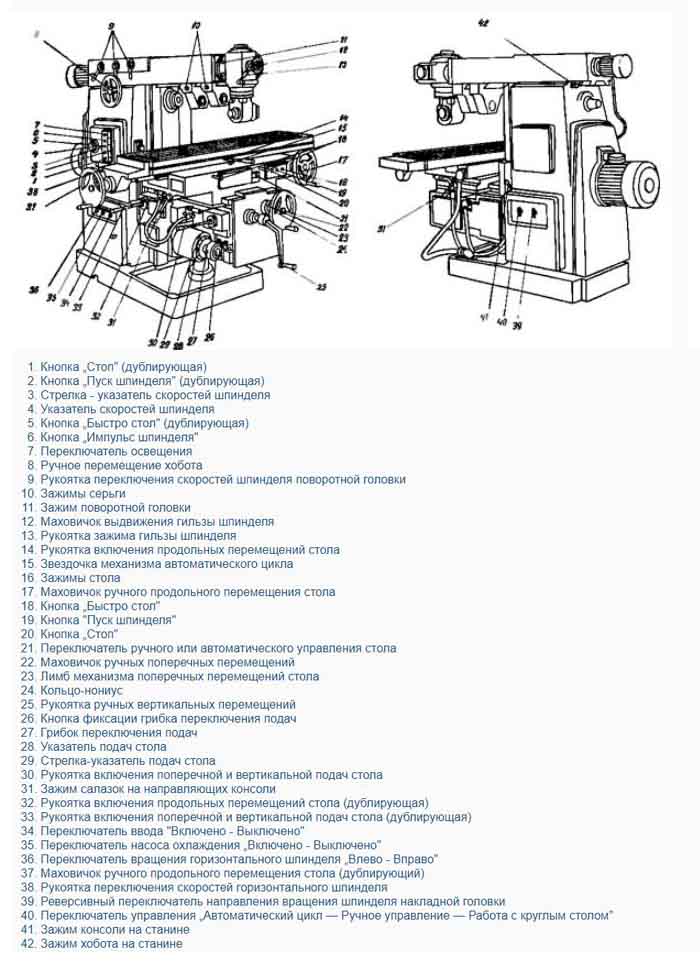

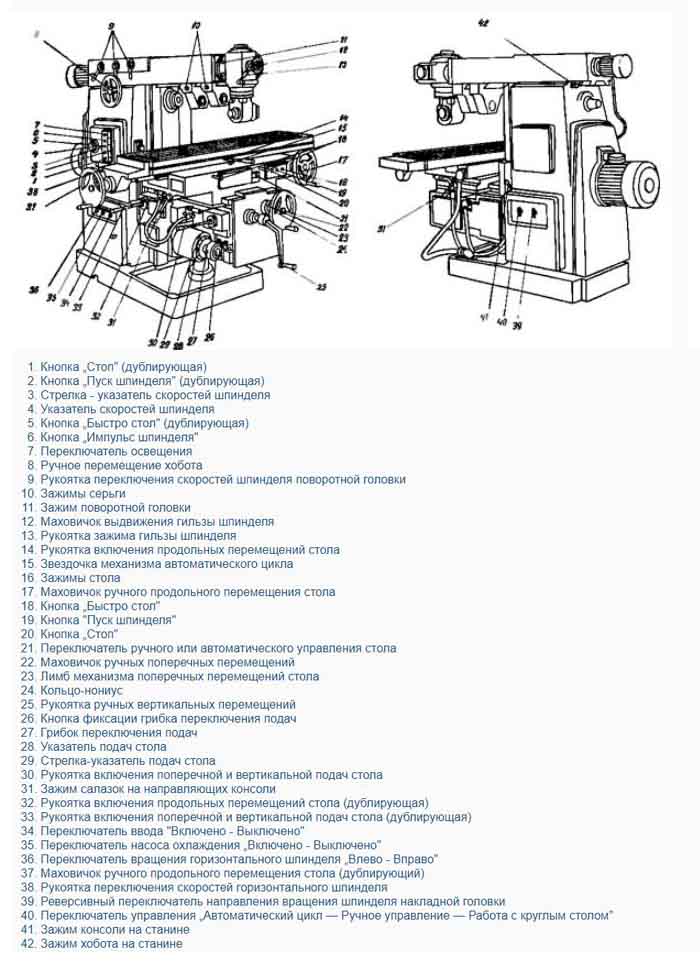

Перечень органов управления

| Позиция на рис. | Органы управления и их назначение |

| 1 | Указатель скоростей шпинделя |

| 2 | Кнопка «Пуск шпинделя» (дублируящая) |

| 3 | Переключатель «Зажим — отжим инструмента» |

| 4 | Кнопка «перемещение стола вправо — вперед — вниз» |

| 5 | Переключатель выбора направления перемещения стола |

| 6 | Кнопка «Перемещение стола влево — назад- вверх» |

| 7 | Кнопка «Стоп перемещения стола» |

| 8 | Кнопка «Толчок шпинделя» |

| 9 | Кнопка «Стоп шпинделя (дублирующая)» |

| 10 | Кнопка «Стоп» аварийная |

| 11 | Кнопка «Быстрое перемещение стола» дублирующая |

| 12 | Рукоятка переключения скоростей шпинделя |

| 13 | Кнопка «Толчок шпинделя» поворотной головки |

| 14 | Рукоятки переключения скоростей шпинделя поворотной головки |

| 15 | Ручное перемещение хобота |

| 16 | Зажимы серьги |

| 17 | Зажим поворотной головки |

| 18 | Махович выдвижения гильзы шпинделя |

| 19 | Рукоятка зажима гильзы шпинделя |

| 20 | Зажимы салазок |

| 21 | Кнопка «Перемещение стола влево» |

| 22 | Кнопка «Перемещение стола вправо» |

| 24 | Зажимы стола |

| 25 | Переключатель включения режима работы стола «Ручной — Механический» |

| 26 | Маховик ручного продольного перемещения стола |

| 27 | Кольцо — нониус |

| 28 | Лимб механизма поперечных перемещений стола |

| 29 | Ручное поперечное перемещение стола |

| 30 | Ручное вертикальное перемещение стола |

| 31 | Грибок переключения подач |

| 32 | Кнопка «Перемещения стола вперед» |

| 34 | Кнопка «Перемещение стола назад» |

| 35 | Кнопка «Стоп» аварийная |

| 36 | Кнопка «Пуск шпинделя» |

| 37 | Переключатель выбора режимов работы станка |

| 39 | Кнопка «Стоп шпинделя» |

| 40 | Кнопка «Быстрое перемещение стола», «Пуск цикла» |

| 41 | Кнопка «Перемещение стола вниз» |

| 42 | Кнопка «Перемещение стола вверх» |

| 44 | Маховик ручного продольного перемещения стола (дублирующий) |

| 45 | Зажим хобота на станине |

| 46 | Вводной выключатель |

| 47 | Переключатель направления вращения шпинделя «Влево — вправо» |

| 48 | Переключатель насоса охлаждения «Включено — выключено» |

| 49 | Переключатель направления вращения шпинделя накладной головки «Влево — вправо» |

| 50 | Переключатели выбора автоматических циклов |

| 51 | Переключатель выбора пульта управления |

| 52 | Зажим консоли |

| 53 | Рукоятка ручного вертикального и поперечного перемещения стола (съемная) |

| 54 | Зажим накладной головки |

| 55 | Штифт нулевой фиксации |

| 56 | Кнопка питания нулевого расцепителя вводного выключателя |

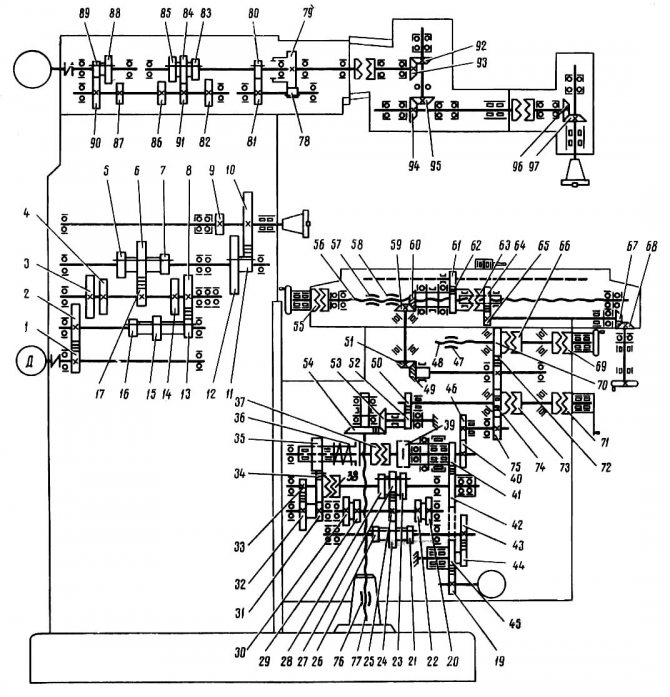

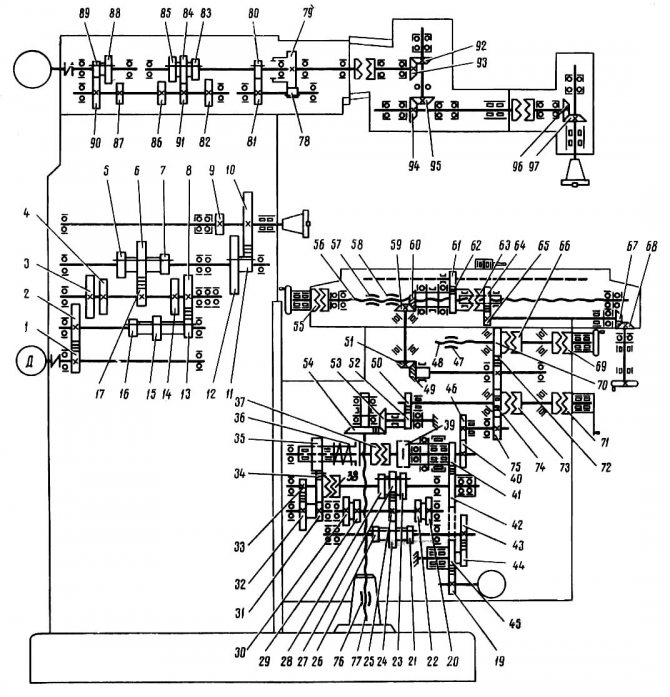

Схема кинематическая 6Т83Ш

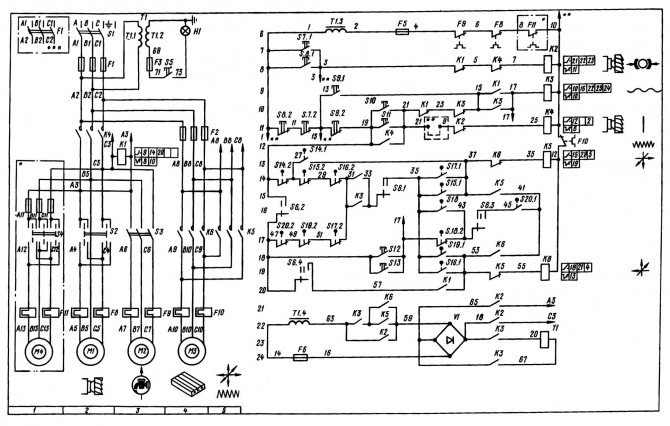

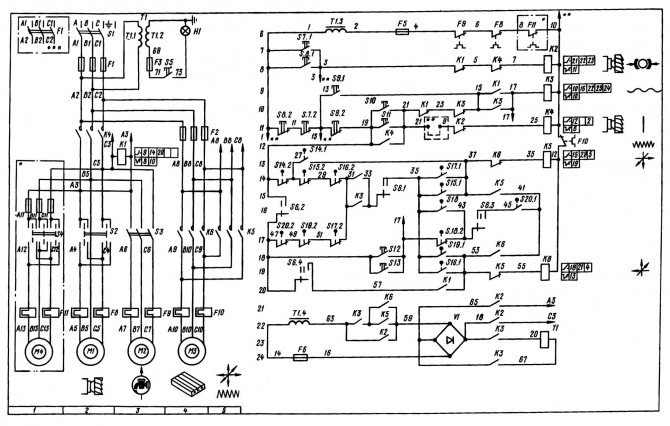

Привод горизонтального шпинделя и шпинделя накладной головки осуществляется от отдельных фланцевых электродвигателей через упругие соединительные муфты. Частота вращения шпинделей изменяется путем передвижения зубчатых блоков по шлицевым валам. Горизонтальный шриндель имеет 18, а шпиндель накладной головки — 11 различных скоростей. Перечень деталей к кинематической схеме приведен в таблице. Привод подач, включающий цепь ускоренного хода, цепь рабочих подач осуществляется от фланцевого электродвигателя, размещенного на правой стороне консоли. Посредством четырех двухвенцовых зубчатых блоков и одновенцевого подвижного зубчатого колеса включения перебора, коробка подач обеспечивает получение 22 различных подач, которые передаются на выходной вал привода, снабженный муфтой включения ускоренного хода, муфтой включения рабочих подач и предохранительной шариковой муфтой. С зубчатого венца предохранительной муфты 53 движение поступает на коробку раздачи движение по ходовым винтам, где для каждой координаты перемещений стола установлено по одной управляющей электромагнитной муфте.Движение стола в заданном направлении обеспечивается включением соответствуеющнй муфты в раздаточной коробке. Ускоренные перемещения получаются включением муфты ускоренного хода 43 и электродвигателя подач, движение с которого через конические зубчатые колеса 39 и 40 передается на вал II а затем через колесо 42 сообщается зубчатому венцу муфты 43, свободно обкатывающемуся на валу XI и взаимодействующему с электромагнитной муфтой включения ускоренного хода. Рабочие перемещения обеспечиваются включением муфты подач 45 при работающем двигателе и разомкнутой муфте ускоренного хода. Скорость вращения выходного вала XI при включенной подаче определяется положением передвижных зубчатых блоков в коробке подач. При включении механического перемещения стола станка начало движения происходит с выдержкой времени до 2 с. Установочные ручные перемещения стола производятся маховиками 26 и 44. Перемещения салазок и консоли — съемной рукояткой 53, гильзы поворотного хода — маховиком 18.

Перечень зубчатых колес, червяков и ходовых винтов 6Т83Ш Примечание: для станков с электрооборудованием на 60Гц число зубьев зубчатого колеса 1 равно 24 и далее соответственно: 2-56, 39-18, 40-25, 93-30, 94-62, 95-70, 96-38, 97-53, 98-47. * — зубчатые полумуфты.

Краткое описание ссборочных единиц станка 6Т83Ш

Станина. Станина — основная сборочная единица, на которой монтируются составные части и механизмы станка. Жесткость конструкции станины достигается за счет развитого основания и большого числа ребер. По вертикальным направляющим станины перемещается консоль, по горизонтальным — хобот. Для ограничения хода консоли с левой стороны станины крепится планка с кулачками. С правой стороны на станине установлена станция управления. Сзади к станине прифланцованы электродвигатели главного движения и механизма крепления инструмента. Внутри корпуса станины имеется резервуар для масла. Станина устанавливается на основание, которое служит и опорой винта подъема консоли. Сзади на основание установлен насос подачи охлаждающей жидкости. Хобот. Хобот представляет собой самостоятельную сборочную единицу. В нем монтируется коробка скоростей (рис.16) привода шпинделей поворотной головки. Изменение скоростей шпинделя осуществляется передвижением зубчатых блоков по шлицевым валам рукоятками 14 в соответствии с установленными на них табличками. Перемещение хобота в направляющих станины осуществляется вращением рукоятки 15. Перед перемещением хобота необходимо отвернуть винт 45 на 4-5 оборотов для получения легкого хода. При необходимости использования станка как обычного горизонтального на направляющих хобота могут быть установлены серьги (рис 15). Расточка отверстия серьги под подшипник выполнена индивидуально для каждого станка, поэтому ПЕРЕСТАНОВКА СЕРЕГ С ОДНОГО СТАНКА НА ДРУГОЙ ЗАПРЕЩАЕТСЯ!!! Как правило, на станке 6Т82Ш применяется одна из серег I или II на станке 6Т83Ш — серьга II, при тяжелых режимах обработки на станке 6Т83Ш могут использоваться две серьги II.

Поворотная головка. Поворотная головка крепится к хоботу через промежуточную плиту 1 при помощи болтов , введенных в кольцевой Т образный паз и центрируется в кольцевой выточке (рис. 16). Поворотная головка зафиксирована в нулевом положении по отношению к фланцу хобота. Для поворота головки следует освободить ее от нулевой фиксации вращением гайки штифта фиксации и вытягиванием штифта 55 (рис 13). Шпиндель поворотной головки получает вращение от коробки скоростей хобота через кулачковую муфту 1 и конические зубчатые колеса 2,3 (рис. 17) и 4, 5 (рис. 18). Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Перемещение гильзы двухопорной головки производится маховичком , связанным при помощи червяка и зубчатого колеса с рейкой, нарезанной на гильзе шпинделя. Механизм зажима гильзы включает в себя неподвижный упор 1 (рис. 19) и тягу 2.

Накладная головка. Накладная головка крепится к поворотной головке посредством Т образного паза. Шпиндель накладной головки получает вращение от шпинделя поворотной головки (рис 20). Коробка скоростей. Коробка скоростей горизонтального шпинделя смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой. На промежуточных валах смонтированы два тройных и один двойной блок шестерен. На моторном валу установлена электромагнитная муфта II (рис. 21), служащая для торможения шпинделя при останове. Осмотр коробки скоростей можно произвести через окно с правой стороны станины. Шпиндель станка (рис. 21) представляет собой двухопорный вал, геометрическая точность вращения которого определяется, в основном, подшипниками 2 и 4. Коробка переключения скоростей. Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней. Рейка 1 (рис.22), передвигаемая рукояткой переключения 5, посредством сектора 2 через вилку 10 (рис.23) перемещает в осевом направлении валик 3 с диском переключения 9. Диск переключения поворачивается указателем скоростей 11 через конические зубчатые колеса 2 и 4. Диск имеет несколько рядов отверстий определенного размера, расположенных против штифтов 8 реек 5 и 7, зацепляюшихся попарно с зубчатым колесом 6. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательной перемещение реек. При этом вилки в конце хода диска занимают положение, соответствующее зацеплению отдельных пар зубчатых колес. Для исключения возможности жесткого упора зубчатых колес при переключении штифты 8 реек подпружинены.Фиксация лимба при выборе скорости обеспечивается шариком 1, заскакивающим в пазы звездочки 12. Регулирование пружины 13 для четкой фиксации лимба и нормального усилия при его повороте производится пробкой 14. Рукоятка 5 (рис 22) во включенном положении, удерживается за счет пружины 4 и шарика 3. При этом шип рукоятки входит в паз фланца. Соответствие скоростей, значениям отмеченным на указателе, достигается определенным положением конических шестерен 2 и 4 (рис. 23) по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 м/мин и диска с вилками в положение скорости 31,5 м/мин. Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм. Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла поступающего из трубки в верхней части станины. Отсутствие масляного дождя может вызвать недопустимый нагрев щечек вилок переключения и привести к заеданию последних, их деформацию или поломке вилок.

Технические характеристики, паспорт

Фрезерный станок 6Р83Ш представляет собой улучшенный вариант модели 6Р82Ш. он имеет стол большего размера, мощный двигатель.

Основные технические характеристики широкоуниверсального станка 6Р83Ш:

- мощность главного привода 7,5 кВт;

- количество скоростей шпинделя 11;

- частота вращения 31,5–1600 об/мин;

- максимальный крутящий момент 1430 Н.м;

- перемещение пиноли вдоль оси 80 мм;

- поворот фрезерной головки 360⁰;

- поворот накладной головки 360⁰;

- размер стола 400×1600 мм;

- расстояние от торца шпинделя до стола в крайних точках 30 и 450 мм;

- максимальная длина ручного и механического продольного перемещения 1000 мм;

- поперечного механического 300 мм, ручного 320 мм;

- число ступеней рабочих подач 18.

Класс точности станка Н в соответствии с ГОСТ 8–82.

Справка! При черновой обработке используются торцевые фрезы с максимальным диаметром 200 мм для горизонтального шпинделя и 100 мм для вертикального.

Паспорт фрезерного станка можно бесплатно скачать по ссылке – Паспорт широкоуниверсального фрезерного станка 6Р83Ш.

Габариты и вес

На фрезерном станке 6Р83Ш обрабатываются детали средних и больших размеров. Возможность устанавливать массивные заготовки обеспечиваются повышенной прочностью оборудования. Модель имеет:

- габариты станка 2680×2260×2040 мм;

- вес укомплектованного агрегата 4500 кг.

Справка! Вес станка берется в укомплектованном всеми узлами виде, без инструмента и дополнительных приспособлений.

Посадочные и присоединительные базы

Расположение составных частей

Фрезерный станок имеет массивную станину, на которой крепится большая часть рабочих узлов. Консоль перемещается вертикаль за счет вращения ходового вала, вмонтированного в основание. Движется она по направляющим в передней части стойки. Основные узлы и детали:

- высокое основание с креплениями под стойку и ходовой винт;

- полая станина;

- хобот;

- поворотная фрезерная головка со шпинделем;

- накладная головка;

- массивная, выступающая вперед, консоль;

- стол с салазками;

- коробка скоростей внутри станины вверху;

- коробка переключения сбоку;

- коробка подач в корпусе консоли;

- электрооборудование в нижней части стойки.

Сзади на станине установлены двигатели главного привода и подач. Для установки оправки при работе горизонтальным шпинделем, на направляющие хобота крепятся серьги.

Органы управления

Основные органы управления станком при выполнении работ удобно расположены в передней части станка. Электрическая панель включения шпинделя находится на корпусе салазок. Рядом расположены:

- зажимы стола;

- кнопка быстрого перемещения стола;

- маховичок ручного продольного перемещения;

- переключатель на ручной или автоматический режим перемещения стола.

Ниже на корпусе консоли находятся: рукоятка ручных перемещений консоли и маховичок ручных поперечных перемещений. Сбоку на крышке коробки подач переключатель реверса вращения шпинделя и рукоятка переключения скоростей.

Там же находятся дублирующие кнопки пуска и остановки вращения шпинделя, стола, переключатель освещения. Рукоятки зажима шпинделя, поворотной головки, маховичок движения пиноли расположены непосредственно на корпусе фрезерной головки.

Электрическая схема

Кинематическая схема

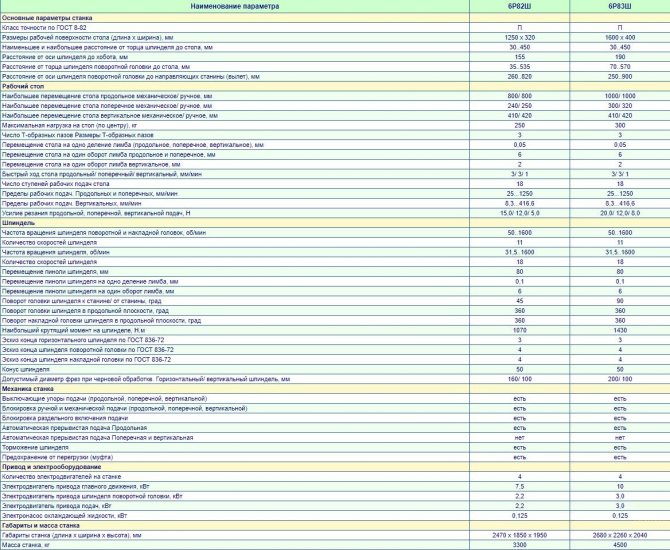

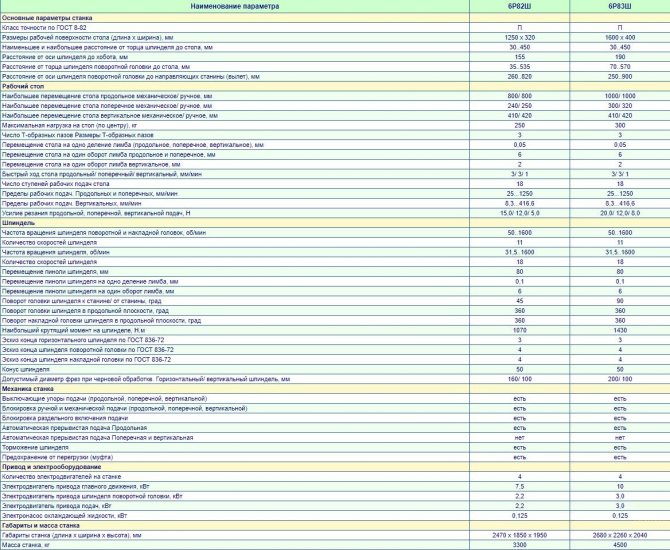

6Р82Ш, 6Р83Ш характеристики

Технические характеристики широкоуниверсальных консольно-фрезерных станков позволяют производить фрезерование детали, как малых, так и больших габаритов. Для обработки крупногабаритных заготовок предусмотрен выдвижной хобот, в котором установлен шпиндельный узел.

| Наименование характеристики | Ед. изм. | 6Р82Ш | 6Р83Ш |

| Класс точности по ГОСТ 8-71 | П | П | |

Стол | |||

| Размеры рабочей поверхности стола (Д х Ш) | мм | 1250 х 320 | 1600 х 400 |

| Число Т-образных пазов | 3 | 3 | |

| Перемещение стола | |||

| продольное (Х) | мм | 800 | 1000 |

| поперечное (Y) | мм | 250 | 320 |

| вертикальное (Z) | мм | 420 | 420 |

| Расстояния от торца шпинделя до стола | мм | 30..450 | 30..450 |

| Расстояние от оси шпинделя до хобота | мм | 155 | 190 |

| Расстояния от торца шпинделя поворотной головки до стола | мм | 35…535 | 70..570 |

| Расстояния от оси шпинделя поворотной головки до направляющих станины | мм | 260…820 | 250..900 |

| Наибольшая масса обрабатываемой детали | кг | 250 | 300 |

| Перемещение стола на одно деление лимба | |||

| продольное, поперечное | мм | 0,05 | 0,05 |

| вертикальное | мм | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба | |||

| продольное, поперечное | мм | 6 | 6 |

| вертикальное | мм | 2 | 2 |

Шпиндельные головки | |||

| Перемещение пиноли шпинделя | |||

| На один оборот лимба | мм | 6 | 6 |

| На одно деление лимба | мм | 0,1 | 0,1 |

| Поворот головки в поперечной плоскости стола | |||

| К станине | град | 45 | 45 |

| От станины | град | 90 | 90 |

| Поворот головки в продольной плоскости стола | град | 360 | 360 |

| Поворот подкладной головки | град | 360 | 360 |

| Поворот головок на одно деление шкалы | град | 1 | 1 |

| Наибольшее перемещение пиноли шпинделя | мм | 80 | 80 |

Механика станка | |||

| Выключающие упоры подачи | Есть | Есть | |

| Блокировка ручной и механической подач | Есть | Есть | |

| Блокировка раздельного включения подачи | Есть | Есть | |

| Автоматическая прерывная подача | |||

| продольная | Есть | Есть | |

| поперечная и вертикальная | Нет | Нет | |

| Торможение шпинделя | Есть | Есть | |

| Предохранение от перегрузки (муфта) | Есть | Есть | |

Электрооборудование | |||

| Главный привод станка | |||

| Число оборотов | об/мин | 1460 | 1460 |

| Мощность | кВт | 7,5 | 10 |

| Тип | А02-51-4-С2 | А02-52-4-С2 | |

| Электродвигатель привода подач | |||

| Число оборотов | об/мин | 1430 | 1430 |

| Мощность | кВт | 2,2 | 3,0 |

| Тип | А02-31-4-С2 | А02-32-4-С2 | |

| Электронасос подачи охлаждающей жидкости | |||

| Число оборотов | об/мин | 2800 | 2800 |

| Мощность | кВт | 0,125 | 0,125 |

| Тип | ПА-22 | ПА-22 | |

| Производительность | л/мин | 22 | 22 |

| Электродвигатель привода шпинделя поворотной головки | |||

| Число оборотов | об/мин | 1430 | 1430 |

| Мощность | кВт | 2,2 | 3,0 |

| Тип | А02-31-4-С2 | А02-32-4-С2 | |

Габариты и масса | |||

| Габаритные размеры станка | |||

| длина | мм | 2470 | 2680 |

| ширина | мм | 1950 | 2260 |

| высота | мм | 1950 | 2040 |

| Масса станка | кг | 3300 | 4500 |

Тонкости ремонта своими руками

Для определения объема ремонта станка, его проверяют на холостых режимах. Следует обратить внимание на выполнение оборудованием команд, переключения разных режимов работы. Измеряется износ направляющих. После этого производится поузловая разборка. Все рабочие элементы и детали следует промыть и осмотреть, определить объем ремонта, составить дефектную ведомость.

- Все направляющие шабрятся, при больших дефектах обрабатываются на плоскошлифовальном станке.

- Звездочки и колеса с поломанными и сильно изношенными зубьями заменяются новыми.

- Подшипники шпинделя промываются, смазываются и регулируются.

- Регулировочные клинья пришабриваются, выбирается зазор по направляющим.

После замены изношенных деталей станок собирается. Выбираются зазоры, выставляется параллельность и перпендикулярность направляющих. Средний ремонт с пришабриванием направляющих и заменой прокладок и муфт, можно делать в домашних условиях. Менять подшипники и зубчатые передачи обходится дорого, но доступно для любителей.

Важно!

Фрезерный станок имеет сложную электрическую схему. Ее проверку и ремонт лучше доверить специалисту.

Где заказать и купить?

Предприятие ГЗФС в 2009 году прекратило производство фрезерных станков и передало документацию молодому ООО «Станочный парк». На заводе изготавливают оборудование старых моделей на заказ. Организации, занимающиеся капитальным ремонтом оборудования, предлагают станки за 900 000–950 000 руб. с гарантией от 6 месяцев.

Старый станок, изготовленные Горьковским заводом, предлагают мастерские и владельцы на различных торговых площадках в интернете. Запрашивают цену от 400 000 руб., в зависимости от состояния.

Выносливый фрезерный станок 6Р83Ш проектировался для круглосуточной работы с максимальной нагрузкой. Сохранившиеся экземпляры обычно в хорошем состоянии и после реконструкции работают долго и безотказно. Оборудование востребовано для работы в частных мастерских на единичном выпуске сложных деталей.

Витязь 6Р83Ш Консольно-фрезерный горизонтальный станок

«Витязь» – российский бренд, не уступающий по качеству европейским аналогам. Есть основное и приятное отличие – это их стоимость. Станки «Витязь» на магните положительно зарекомендовали себя как надежное и эффективное оборудование.

Станкоинком является официальным дилером станков Витязь в России. В нашем каталоге товаров Vityaz представлена большая часть оборудования официального сайта Витязь.

Под брендом «Витязь» совместно с крупнейшим немецким производителем выпускаются магнитные сверлильные станки высокого качества. Они разработаны с учетом недостатков станков, представленных на российском рынке. Станки «Витязь» не уступают по качеству европейским аналогам, но имеют более приемлемую стоимость. Оснащены системой плавного пуска и контроля перегрузки. Литая конструкция минимизирует биение инструмента. Специальные двигатели с повышенным крутящим моментом.

Подробнее

«Витязь» – один из крупнейших брендов в России. В основе данного бренда заложена многопрофильность, что позволяет производить огромный спектр оборудования для обработки металла, такое как: сверлильные, ленточнопильные, токарные, фрезерные, заточные станки и многие другие. Металлообработка Металлообрабатывающее производство ОАО «Витязь» располагает оборудованием, позволяющим выполнять широкий спектр технологических операций: Термообработка (закалка, отпуск, отжиг, нормализация) в камерных и шахтных электропечах всех видов технологической оснастки, изготовленных из углеродистых и легированных инструментальных сталей. Химико-термическая обработка (цементация и азотирование). Термообработка токами высокой частоты. Фрезерная трёхкоординатная обработка на станках с ЧПУ по управляющим программам, разработанным в системе UNIGHRAPHICS. Электроэрозионная обработка (прошивка электродом, вырезка проволокой) на станках с ЧПУ. Координатно-расточная обработка на вертикальных и 2-шпиндельных станках портального типа с ОСУ. Шлифовка плоская, круглая, координатная, и профильная на оптико-шлифовальных станках. Заточка режущего инструмента и дисковых пил на универсально-заточных станках. Токарная обработка на универсальных станках и станках с ОСУ. Фрезерная обработка на станках с ОСУ. Сверлильная обработка на вертикальных и радиально-сверлильных станках. Электрохимическое хромирование формообразующих деталей оснастки.