Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Метод определения твердости (Бринелль, Роквелл, Викерс)

Простейшим механическим свойством является твердость. Методы определения твердости в зависимости от скорости приложения нагрузки делятся на статические и динамические, а по способу ее приложения — на методы вдавливания и царапания. Методы определения твердости по Бринеллю, Роквеллу, Виккерсу относятся к статическим методам испытания.

Твердость— это способность материала сопротивляться вдавливанию в него более твердого тела (индентора) под действием внешних сил.

При испытании на твердость в поверхность материалов вдавливают пирамиду, конус или шарик (индентор), в связи с чем различают методы испытаний, соответственно, по Виккерсу, Роквеллу и Бринеллю. Кроме того, существуют менее распространенные методы испытания твердости: метод упругого отскока (по Шору), метод сравнительной твердости (Польди) и некоторые другие.

При испытании материалов на твердость не изготавливают стандартных специальных образцов, однако к размерам и поверхности образцов и изделий предъявляются определенные требования.

О твердости судят либо по площади полученного отпечатка, либо по глубине вдавливания индентора. В результате вдавливания с достаточно большой нагрузкой поверхностные слои металла, находящиеся под наконечником и вблизи него, получают пластическую деформацию. После снятия нагрузки на образце (детали) остаётся отпечаток. Малый объём деформируемого металла, возможость проведения испытаний на поверхностях тел различной формы и размеров на деталях небольшой толщины и в очень тонких слоях металла, не пользуясь специально изготовленными образцами, быстрота и простота испытания, а также возможность без разрушения изделия судить о его свойствах вследствие существования количественной зависимости между твёрдостью пластичных металлов и другими механическими свойствами (пределом прочности) делают испытания на твёрдость незаменимым производственным методом массового контроля металла.

Поверхность образца или испытуемого изделия для измерения твёрдости должна быть ровной, гладкой, свободной отокисной плёнки и представлять горизонтальную шлифованную площадку. Образцы должны быть устойчивыми, при испытании образцов неправильной формы необходимо использовать подставки клинообразной формы.

Измерение твердости методом Бринелля Измерение твёрдости по Бринеллю регаментируется ГОСТ 9012-59 « Металлы. Метод измерения твёрдости по Бринеллю»

Испытания проводят на специальных прессах – твердомерах, развивающих строго определенное усилие вдавливания, являющееся стандартным с нагрузкой 3000, 1000, 750 и 250 кгс

В качестве индентора используется стальной закаленный шарик диаметра 2,5; 5 или 10 мм. На поверхности шарика не должно быть царапин, коррозии, вмятин.

Испытания проводят при комнатной температуре. При измерении твёрдости прибор должен быть защищён от ударов и вибраций.

Диаметр отпечатка d

измеряют с помощью отсчётного микроскопа (лупа Бринелля) МПБ-2 и переводят в единицы твёрдости по переводным таблицам.

Диаметры отпечатка d1

и

d2

измеряются в двух взаимно перпендикулярных направлениях. За диаметр отпечатка принимается среднее арифметическое значение результатов измерений.

Расстояние между центром отпечатка и краем образца должен быть не менее 2,5 диаметров отпечатка, расстояние между центрами двух смежных отпечатков должно быть не менее 4 диаметров отпечатка.

Число твёрдости по Бринеллю определяется делением нагрузки Р кгс (Н) на площадь поверхности сферического отпечатка Fмм2 (м2) и может быть вычислена по формуле:

P

– усилие вдавливания,

D

– диаметр шарика,

d

– диаметр полученного отпечатка, измеряемый после удаления индентора.

Получаемое число твёрдости НВ зависит от диаметра отпечатка d.

При измерении твёрдости шариком диаметром D

=10мм, под нагрузкой Р=3000кгс с выдержкой t=10с число твёрдости по Бринеллю обозначается символом НВ, например НВ 398. Если испытание проводилось шариком диаметром

D

=5мм, под нагрузкой Р=750кгс с выдержкой t=30с, то число твёрдости по Бринеллю 200будет обозначено НВ 5/750/30-200.

Достоинства метода: высокая универсальность, то есть способность к измерению материалов с разной структурой. За счет изменения диаметра индентора, можно измерять твердость материалов в широком диапазоне. Недостатки метода: можно измерять твердость только относительно мягких материалов, не высокая оперативность.

Измерение твердости методом Роквелла Измерение твёрдости по Роквеллу регаментируется ГОСТ 9013-59 « Металлы. Метод измрения твёрдости по Роквеллу»

В методе Роквелла твердость определяется по глубине вдавливания индентора. В качестве индентора используется алмазный конус с углом при вершине 1200. Метод предназначен для определения твердости:

— закаленной и отпущенной стали (HRC);

— очень твердых материалов (HRА);

— твердость мягких материалов (HRВ). Нагружение в три этапа: а) предварительное малое усилие P0

для обеспечения контакта с образцом; б) основное нагружение усилием

P = P0 + Pраб

; в) снятие рабочего усилия

Pраб

. Остается

P0

для обеспечения контакта с образцом. О твердости материала судят по глубине вдавливания

h

, измеряемого на 3-м этапе нагружения. Для метода Роквелла характерна

высокая оперативность. Для повышения универсальности существуют три шкалы:

| шкала | обозначение | Нагрузка, кг |

| А | HRA | 150 |

| В | HRB | 100 |

| С | HRC | 60 |

Разным шкалам соответствуют разные рабочие усилия, что позволяет измерять материалы с разными характеристиками твердости.

Измерение твердости методом Виккерса

Методы Бринеля и Роквелла малопроигодны для измерения твердости тонких образцов из-за высоких усилий 9,8 Н< Pраб

< 1200 Н. Твердость

по Виккерсу

измеряют в соответствии с

ГОСТ 2999-75 « Металлы и сплавы. Метод измерения твёрдости по Викерсу.» При измерении твердости по Виккерсу в качестве индентора используется четырехгранная пирамида с углом при вершине 1360. Нагрузка составляет : 1; 2; 2,5; 3; 5, 10, 20, 30, 50, 100 кг. Для определения твердости черных металлов и сплавов используют нагрузки от 5 до 100 кгс, медных сплавов — от 2,5 до 50 кгс, алюминиевых сплавов — от 1 до 100 кгс. После снятия нагрузки с помощью микроскопа прибора находят длину диагонали отпечатка, а твердость HVрассчитывают по формуле:

, где

D

– диагональ отпечатка,

k

– размерный коэффициент.

Имеется таблица зависимости твердости от величины нагрузки и длины диагонали. Поэтому на практике вычислений не производят, а пользуются готовой расчетной таблицей. Твердость по Виккерсу HVизмеряется в кгс/мм2, Н/мм2 или МПа. Значение твердости по Виккерсу может изменяться от HV2060 до HV5 при нагрузке 1 кгс. Достоинстваметода: возможность измерять тонкие образцы. Недостатки метода: дополнительные измерения и расчеты.

Лекция 4 Метод испытания на ударный изгиб при комнатной и пониженной температурах и после механического старения.

Вязкость – способность материалов поглощать энергию развиваемых в нем трещин.

Ударная вязкость – способность металлов оказывать сопротивление действию ударных нагрузок.

Ударная вязкость характеризует удельную работу, затрачиваемую на разрушение при ударе образца с надрезом. Ударная вязкость испытывается на маятниковом копре с постоянным запасом работы маятника по ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах».

Стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод испытания при температурах от -100 до +1000 °С.

Метод основан на разрушении ударом маятникового копра образца с концентратором напряжений. В результате испытания определяют полную работу, затраченную при ударе К, или ударную вязкость КС.

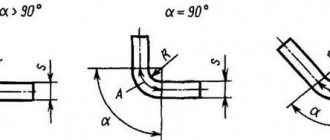

Используют образцы прямоугольной формы с концентратором типа U, V, Т (усталостная трещина). Наиболее распространенными образцами являются образцы размерами 55x10x10 мм с U-концентратом 2×2 мм (рис. 6).Образец должен быть строго прямоугольным. Не допускаются к испытаниям образцы со следами обработки на поверхности надреза, с искревлениями, с трещинами и с заусенцами

Рис. 6. Стандартный образец с U-образным надрезом для испытаний на ударный изгиб

Испытания проводят на образцах разного типа с разными надрезами. КС

при испытаниях на разных образцах различно. Это необходимо для определения значения

КС

материала. Используются три вида образца, чтобы зафиксировать место разрушения. На разрушение ударом образца затрачивается только часть энергии маятника, в связи с чем маятник после разрушения образца продолжает двигаться, отклоняясь на определенный угол. Чем больше величина работы, затрачиваемой на разрушение образца, тем на меньший угол он отклоняется от вертикали после разрушения.

По величине этого угла и определяют работу удара К или работу, затраченную на разрушение образца. Работу разрушения К относят к площади поперечного сечения образца So в месте излома и тем самым находят КС — ударную вязкость:

KC = K/S0,

где Kизмеряется в Дж (кгс*м), S0— в м2 (см2).

В зависимости от вида концентратора ударная вязкость обозначается

KCU, KCV, КСТ и имеет размерность МДж/м2 (МДж/см2) или кгс*м/см2.

Значение КС

сильно зависит от температуры. Для большинства конструкционных материалов существует пороговое значение температуры, при которой характер разрушения скачкообразно меняется: ниже – хрупкое разрушение, малая энергия поглощения; выше – вязкое разрушение, трещины распространяются с трудом.

Tхл

– порог хладноломкости. Рабочие температуры выбирают выше значения

Tхл

Склонность к механическому старению проводят по ГОСТ 7268-82 «Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб.»

Старением называют изменение свойств металлов с течением времени. В результате старения изменяются физико-механические свойства. Прочность и твёрдость повышается, а пластичность и вязкость понижаются. Старение бывает естественное и искуственное.

Процесс изменения свойств, происходящие во времени при комнатной температуре или при атмосферной называется естественным старением.

Процесс изменения свойств с течением времени при нагреве до невысоких температур называется искуственным старением.

Вырезанную из пробы заготовку, с нанесённой на ней длиной 120мм подвергают дефомации растяжения из расчёта получения 10±0,5% остаточного удлинения -12мм.

Из деформированной заготовки вырезают образцы для испытаний на ударный изгиб и подвергают нагреву (искусственное старение) при температуре 250±100С с выдержкой 1час с последующим охлаждением на воздухе и проводят испытание на ударный изгиб на маятниковом копре при необходимой температуре.

Факторы влияющие на ударную вязкость:

1. Структура металла (крупнозернистый и мелкозернистый излом)

2. Размах маятника.

Дата добавления: 2018-11-26; просмотров: 9977; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Узнать еще:

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм2.

Твердость по Бринеллю

Содержание

- Твердость по Бринеллю Металлы

- Пластмассы

- Дерево

Твердость по Бринеллю

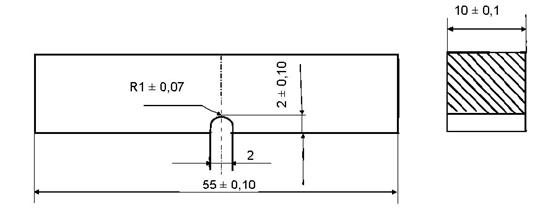

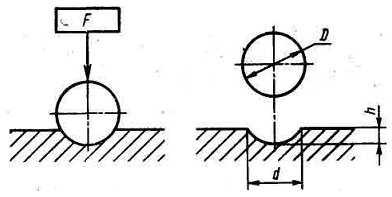

Твердость по методу Бринелля измеряют вдавливанием в испытываемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени (рис.1). В результате вдавливания шарика на поверхности образца получается отпечаток (лунка).

Рис.1 Схема испытаний на твердость по Бринеллю

Твердость по Бринеллю HB численно равна отношению приложенного усилия F

к площади сферического отпечатка

A

и рассчитывается по формулам

Когда усилие F

выражено в Н:

Когда усилие F

выражено в кгс:

где

| F | — | усилие, Н (кгс); |

| A | — | площадь поверхности сферического отпечатка, мм2; |

| D | — | диаметр шарика, мм; |

| d | — | диаметр отпечатка, мм. |

1 кгс/мм2 = 9,8·106 Н/м2

Твердость по Бринеллю

| Материал | HВ | |

| кгс/мм2 | 107 Н/м2 | |

| Металлы | ||

| Алюминий мягкий | 16-26 | 15,7-25,5 |

| Алюминий отожженный | 18,8 | 18,4 |

| Алюминий прокатанный | до 39 | до 38,3 |

| Ванадий отожженный | 75,7 | 74,2 |

| Висмут | 9-10 | 8,8-9,8 |

| Вольфрам | 350 | 343 |

| Вольфрам отожженный | 200-250 | 196-245 |

| Железо кованое | 60-80 | 59-78 |

| Золото | 15-20 | 14,7-19,6 |

| Золото кованое | 19-25 | 18,6-24,5 |

| Золото отожженное | 19,3 | 18,9 |

| Индий | 1,0 | 0,98 |

| Иридий | 170-216 | 167-212 |

| Кадмий | 21-24 | 20,6-23,5 |

| Калий | 0,04 | 0,039 |

| Кальций | 30-42,4 | 29,4-41,6 |

| Кобальт | ок. 100 | ок. 98 |

| Кобальт отожженный | 132 | 129,2 |

| Латунь | 95-140 | 93-137 |

| Магний | 25-29 | 24,5-28,4 |

| Магний литой | 4,5 | 4,4 |

| Марганец | 20 | 19,6 |

| Медь деформированная | 53 | 52 |

| Медь наклепанная | до 80 | до 78,5 |

| Медь электролитическая | 28-30 | 27,5-29,4 |

| Молибден | 150-200 | 147-196 |

| Молибден литой | 137 | 134 |

| Натрий | 0,07-0,08 | 0,068-0,078 |

| Никель литой | 90-110 | 88-108 |

| Никель отожженный | 92-122 | 90-120 |

| Никель прокатанный | 110-300 | 108-294 |

| Ниобий отожженный | 75 | 73,5 |

| Олово | 5-6 | 4,9-5,9 |

| Олово литое | 4,9-5,3 | 4,8-5,2 |

| Осмий | 355 | 348,7 |

| Палладий | 45-50 | 44-49 |

| Палладий литой | 31,6 | 31 |

| Платина жесткая | до 60 | до 59 |

| Платина отожженная | 24-26 | 23,5-25,5 |

| Родий отожженный | 55 | 54 |

| Рутений отожженный | 183 | 179,5 |

| Свинец | 4,0-4,2 | 3,9-4,1 |

| Свинец литой | 3,82-4,26 | 3,75-4,18 |

| Серебро | 20-25 | 19,6-24,5 |

| Серебро кованое | до 30 | до 29,4 |

| Серебро отожженное | 21 | 20,6 |

| Сурьма | 30 | 29,4 |

| Сталь закаленная | до 600 | до 588 |

| Сталь отожженная | 120-200 | 118-196 |

| Тантал отожженный | 45-125 | 44,1-122,4 |

| Титан отожженный | 105 | 102,8 |

| Хром | 70-130 | 68,7-127,5 |

| Хром отожженный | 70 | 68,8 |

| Цинк жесткий | до 20 | до 19,6 |

| Цинк литой | 29,8-45,0 | 29,2-44,1 |

| Цинк мягкий | 8-10 | 7,8-9,8 |

| Цирконий | 34 | 33,3 |

| Чугун | ок. 160 | ок. 157 |

| Чугун твердый | до 200 | до 196 |

| Пластмассы | ||

| Аминопласт | 0,035-0,055 | 0,034-0,054 |

| Аминопласт | 0,0300-0,0448 | 0,0294-0,0440 |

| Винипласт | 0,0150-0,0160 | 0,0147-0,0157 |

| Гетинакс электротехнический | 0,0250 | 0,0245 |

| Гранулированный сополимер | 0,0120 | 0,0118 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 0,0250 | 0,0245 |

| Древесно-коротковолничтый волокнит К-ФВ25 | 0,0270 | 0,0265 |

| Капрон стеклонаполненный | 0,0200-0,0220 | 0,0196-0,0216 |

| Капроновая смола первичная | 0,0100-0,0120 | 0,0098-0,0118 |

| Полиамид наполненный П-68 | 0,0150-0,0179 | 0,0147-0,0176 |

| Полиамид стеклонаполненный СП-68 | 0,0279-0,0300 | 0,0274-0,0294 |

| Поликапроамид | 0,0100-0,0120 | 0,0098-0,0118 |

| Поликапроамид стеклонаполненный | 0,0200-0,0220 | 0,0196-0,0216 |

| Поликарбонат (дифион) | 0,0150-0,0160 | 0,0147-0,0157 |

| Полипропилен ПП-1 | 0,0062 | 0,0061 |

| Полистирол эмульсионный А | 0,0140-0,0150 | 0,0137-0,0147 |

| Полиформальдегид стабилизированный | 0,0200-0,0400 | 0,0196-0,0392 |

| Полиэтилен высокого давления кабельный П-2003-5 | 0,00120-0,00250 | 0,00118-0,00245 |

| Полиэтилен низкого давления П-4007-Э | 0,0045-0,0058 | 0,0044-0,0057 |

| Полиэтилен среднего давления | 0,0056-0,0065 | 0,0055-0,0064 |

| Сополимер МСН-А | 0,0160-0,0180 | 0,0157-0,0176 |

| Стекло органическое ПА, ПБ, ПВ | 0,0070-0,0120 | 0,0069-0,0118 |

| Текстолит поделочный ПТК | 0,0300-0,0350 | 0,0294-0,0343 |

| Текстолит металлургический | 0,0300 | 0,0294 |

| Фаолит А | 0,0250-0,0330 | 0,0245-0,0323 |

| Фторопласт 4 | 0,0030-0,0040 | 0,0029-0,0039 |

| Фторопласт 4Д-Б | 0,0030-0,0040 | 0,0029-0,0039 |

| Этрол ацетобутиратцеллюлозный АБЦЭ-45-20 | 0,0040-0,0060 | 0,0039-0,0059 |

| Этрол нитроцеллюлозный | 0,0060-0,0140 | 0,0059-0,0137 |

| Этрол этилцеллюлозный ЭПТ тропический | 0,0045-0,0060 | 0,0044-0,0059 |

| Целлулоид белый технический | 0,0060 | 0,0059 |

| Дерево | ||

| Акация | 3,6-5,5 | 3,5-5,4 |

| Амарант | 5,5 | 5,4 |

| Афрормозия | 3,8 | 3,7 |

| Балау | 5,2 | 5,1 |

| Бамбук | 4,8 | 4,7 |

| Береза карельская | 3,2 | 3,1 |

| Береза черная | 3,2 | 3,1 |

| Билинга | 4,6 | 4,5 |

| Бубинга | 4,9 | 4,8 |

| Бук | 3,9 | 3,8 |

| Венге | 4,3 | 4,2 |

| Вишня | 3,1-3,7 | 3,0-3,6 |

| Вяз | 3,9 | 3,8 |

| Гонкало (тигровое дерево) | 4,8 | 4,7 |

| Граб | 3,6 | 3,5 |

| Гикори | 4,4 | 4,3 |

| Груша | 4,5 | 4,4 |

| Дару | 3,1 | 3,0 |

| Доуссия (дуссия) | 4,4 | 4,3 |

| Дуб | 3,8-4,0 | 3,7-3,9 |

| Зебрано | 4,2 | 4,1 |

| Ироко (камбала) | 3,3-3,9 | 3,2-3,8 |

| Каштан | 3,2 | 3,1 |

| Кекатонг | 5,6 | 5,5 |

| Кемпас | 4,6 | 4,5 |

| Керанжи | 3,6 | 3,5 |

| Клен европейский | 3,3-4,3 | 3,2-4,2 |

| Клен канадский | 4,9 | 4,8 |

| Кокоболо | 5,4 | 5,3 |

| Кокосовая пальма | 3,9 | 3,8 |

| Кулим | 4,7 | 4,6 |

| Кумару | 6,0 | 5,9 |

| Кумьер (кумье) | 4,0-4,6 | 3,9-4,5 |

| Лапачо (ипе) | 6,0 | 5,9 |

| Махагон | 5,1 | 5,0 |

| Мербау | 4,2-5,5 | 4,1-5,4 |

| Мутения | 4,1-5,1 | 4,0-5,0 |

| Олива | 6,1 | 6,0 |

| Орех | 5,1 | 5,0 |

| Падук африканский | 3,9 | 3,8 |

| Палисандр | 3,6 | 3,5 |

| Панга-панга | 4,5 | 4,4 |

| Сукупира | 4,2-5,7 | 4,1-5,6 |

| Тауари (бразильский дуб) | 3,9 | 3,8 |

| Тик | 3,6 | 3,5 |

| Че | 7,9 | 7,7 |

| Эбен | более 8,2 | более 8,0 |

| Ярра | 4,8-6,1 | 4,7-6,0 |

| Ясень | 4,1-4,3 | 4,0-4,2 |

| Ятоба (курбарил) | 4,5 | 4,4 |

Литература

- ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

- Краткий физико-технический справочник. Т.1 / Под общ. ред. К.П. Яковлева. М.: ФИЗМАТГИЗ. 1960. – 446 с.

- Таблицы физических величин. Справочник / Под ред. И.К. Кикоина. М., Атомиздат. 1976, 1008 с.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.