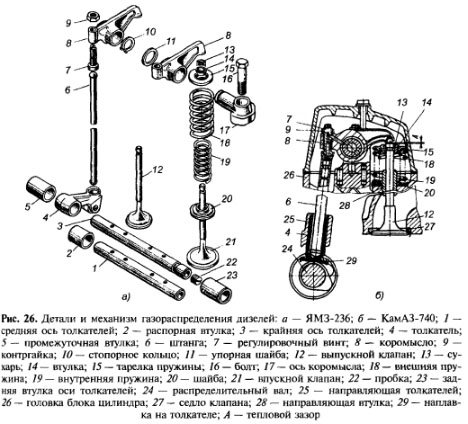

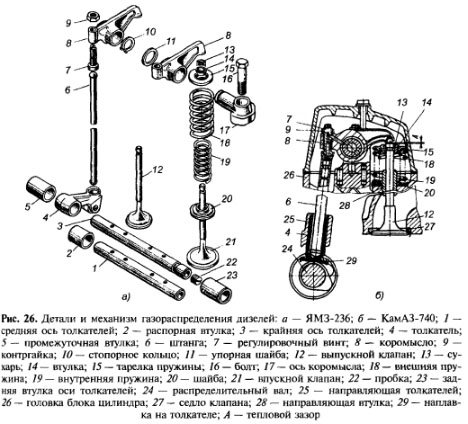

3.2. Клапанный механизм

Клапанный механизм включает в себя следующие детали: клапаны, направляющие втулки, седла клапанов, возвратные пружины, опорные тарелки, сухари, механизм вращения клапана (двигатель ЗИЛ-508.10).

Клапаны

предназначены для герметизации цилиндра при тактах сжатия и рабочего хода и соединения его с трубопроводами впускной или выпускной системы при тактах впуска или выпуска в процессе газообмена.

Условия работы клапанов:

- большие динамические нагрузки;

- высокие скорости перемещения;

- неравномерный нагрев отдельных участков;

- повышенная коррозионно-активная среда.

Клапаны изготовляются из легированных сталей с высоким содержанием хрома и никеля.

Клапан состоит из головки (или тарелки) и стержня. Различают клапаны с плоской, выпуклой и тюльпанообразной головками. Головки обычно имеют небольшой (около 2 мм) цилиндрический поясок и уплотнительную фаску, снятую под углом 45 и 30° Уплотнительные фаски клапанов шлифуют и притирают к седлам, а стержни подвергают термообработке, шлифовке, полировке и покрывают хромом. Торцы стержней (3—5 мм) закаливают. На концах стержней имеются цилиндрические, конусные или фасонные проточки для крепления клапанных пружин.

Чтобы уменьшить напряженность выпускных клапанов, возникающую вследствие высоких температур, в ряде двигателей применяют натриевое охлаждение. С этой целью клапан выполняют полым с утолщенным стержнем и примерно на 2/3 полости заполняют металлическим натрием, температура плавления которого составляет около 97 К. В рабочем состоянии расплавленный натрий, перемещаясь внутри полости при возвратно-поступательном движении клапана, увеличивает интенсивность отвода теплоты от горячей головки к более холодному стержню и далее к направляющей втулке.

Направляющие втулки

обеспечивают строго перпендикулярное относительно седла перемещение клапанов. Материалом для изготовления направляющих втулок служат в основном перлитный чугун и металлокерамика, представляющая собой смесь из порошков железа, меди и графита, которые подвергаются прессованию, спеканию в печи и пропитыванию маслом. От возможного просачивания в цилиндры масла, стекающего по стержням впускных клапанов, последние снабжаются самоподжимными манжетами.

Клапанные пружины

обеспечивают плотное прилегание клапанов к седлам и своевременное их закрытие после завершения действия кулачков распределительного вала. Характеристику (жесткость) клапанных пружин подбирают из условий сохранения кинематической связи между деталями механизма газораспределения. Клапанные пружины изготовляются из стальной проволоки диаметром 4—6 мм, легированной марганцем и хромом.

Пружины нижнеклапанных механизмов обычно имеют 8—10 витков, верхнеклапанных механизмов — 6—8 витков. Два крайних витка являются опорными. Их размещают вплотную к соседним виткам и прошлифовывают, создавая сплошную кольцевую поверхность, перпендикулярную оси пружины. Нижним концом пружина опирается на головку блока цилиндров через специальную опорную тарелку, а верхним концом соединяется двумя сухарями с клапаном через верхнюю тарелку. Для этой цели сухари на внутренней поверхности имеют выступы, которые входят в проточку клапана, а гладкая наружная поверхность сухарей выполнена в виде усеченного конуса.

Два сухаря установленные на клапан, образуют опорную коническую поверхность, которая сопрягается с опорной поверхностью проточки в верхней тарелке, и это соединение удерживается в замкнутом состоянии за счет предварительного сжатия пружины. Чтобы устранить возможность возникновения опасного для прочности пружин резонанса, на клапаны ставят по две пружины с навивкой витков в противоположные стороны или делают пружины с переменным шагом навивки.

Седла клапанов

. Наиболее важным сопряжением, определяющим долговечность механизма газораспределения, является сопряжение седло—клапан, так как оно подвержено ударным нагрузкам при посадке клапана и значительным термическим перегрузкам. Седло клапана, с которым соприкасается уплотнительная фаска клапана, обрабатывают инструментом с углами заточки 15, 45 и 75° таким образом, чтобы уплотнительный поясок седла имел угол 45° и ширину около 2 мм. По своим размерам поясок должен подходить ближе к меньшему основанию конусной фаски клапана. Фаска клапана имеет меньший угол и соприкасается с седлом только узким пояском у своего большого основания, что обеспечивает хорошее уплотнение клапанного отверстия. Вставные седла изготовляются в виде отдельных колец из специального чугуна, легированной стали или металлокерамики.

Механизмы передач вращательного движения

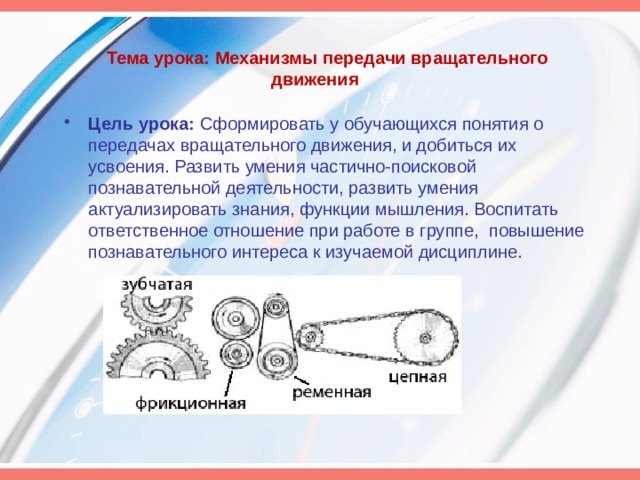

Тема урока: Механизмы передачи вращательного движения

- Цель урока:

Сформировать у обучающихся понятия о передачах вращательного движения, и добиться их усвоения. Развить умения частично-поисковой познавательной деятельности, развить умения актуализировать знания, функции мышления. Воспитать ответственное отношение при работе в группе, повышение познавательного интереса к изучаемой дисциплине.

Вращательное движение получило наибольшее распространение в механизмах и машинах,

так как обладает следующими

достоинствами

:

Все современные двигатели

для уменьшения габаритов и стоимости

выполняют быстроходными

с весьма узким диапазоном изменения угловых скоростей. Передача механической энергии от двигателя к рабочему органу машины осуществляется с помощью различных передач.

Передачей

будем называть устройство, предназначенное для передачи энергии из одной точки пространства в другую, расположенную на некотором расстоянии от первой

обеспечивает непрерывное и равномерное движение при небольших потерях на трение;

позволяет иметь простую и компактную конструкцию передаточного механизма.

Механизм

– это сочетание деталей (звеньев), предназначенных для преобразования движения одного или нескольких тел в требуемое движение других тел.

В механизме различают ведущую и ведомую детали.

Одно из звеньев, которое передает движение другому, называют ведущим

.

А звено, которое получает движение от ведущего звена, называют ведомым

.

Ведущее звено приводится в движение внешней силой (рука, нога, электродвигатель и т.п.), а ведомое звено приходит в движение от ведущего.

Механизмы, предназначенные для передачи движения с преобразованием скорости и крутящего момента, называются механизмами передачи движения

.

При помощи передач изменяют скорость, направление движения, преобразуют вращательное движение в поступательное и винтовое т.е.

Механическими передачами,

или просто передачами, называют механизмы для передачи энергии от машины-двигателя к машине-орудию, как правило, с преобразованием скоростей, моментов, а иногда — с преобразованием видов (например, вращательное в поступательное) и законов движения.

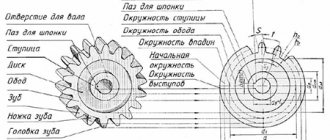

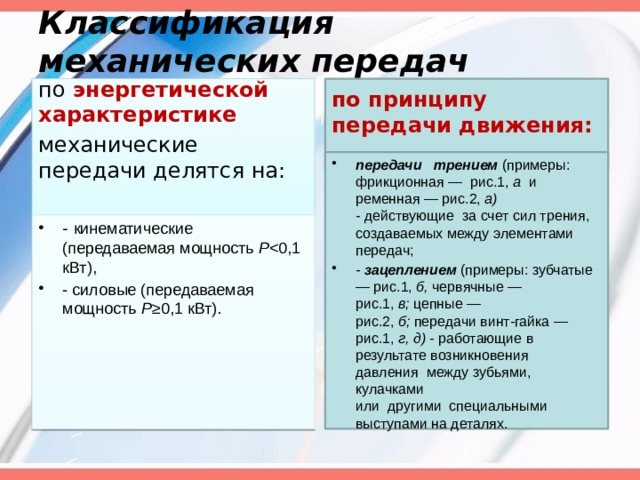

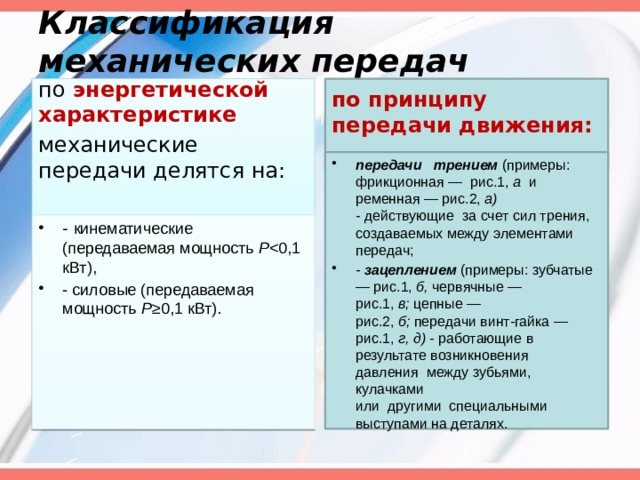

Классификация механических передач

по энергетической характеристике

по принципу передачи движения:

механические передачи делятся на:

- передачи трением

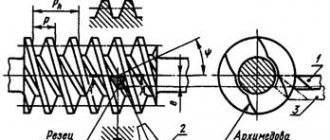

(примеры: фрикционная — рис.1,

а

и ременная — рис.2,

а) —

действующие за счет сил трения, создаваемых между элементами передач; - — зацеплением

(примеры: зубчатые — рис.1,

б,

червячные — рис.1,

в;

цепные — рис.2,

б;

передачи винт-гайка — рис.1,

г, д) —

работающие в результате возникновения давления между зубьями, кулачками или другими специальными выступами на деталях.

- — кинематические (передаваемая мощность Р

- — силовые (передаваемая мощность Р

≥0,1 кВт).

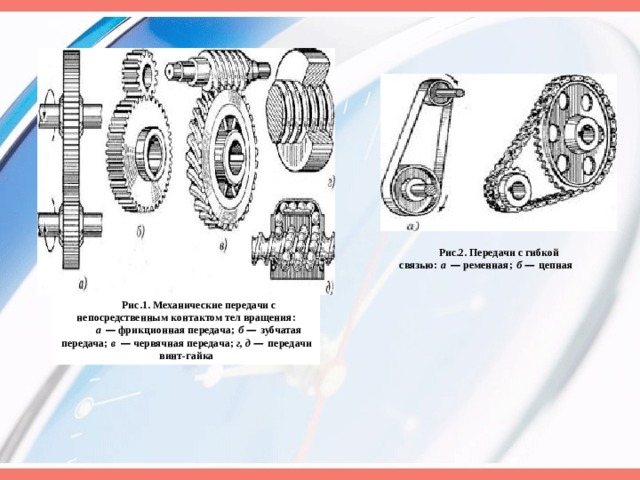

Рис.2. Передачи с гибкой связью:

а—ременная;б— цепная

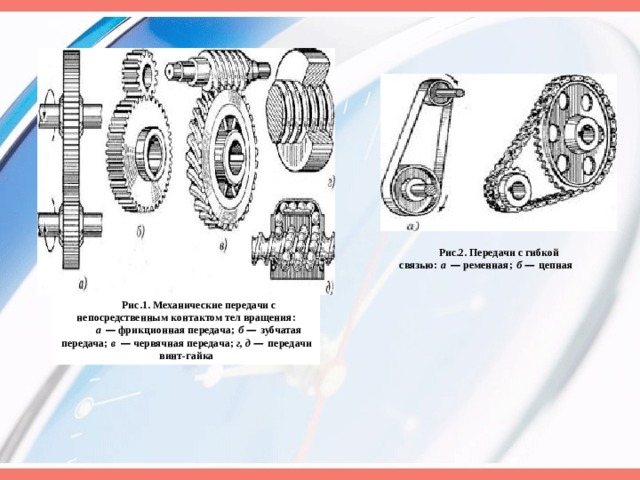

Рис.1. Механические передачи с непосредственным контактом тел вращения:

а

—фрикционная передача;б— зубчатая передача;в—червячная передача;г, д— передачи винт-гайка

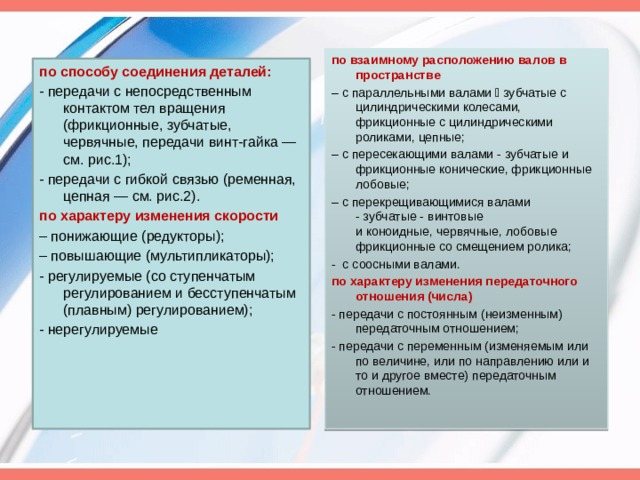

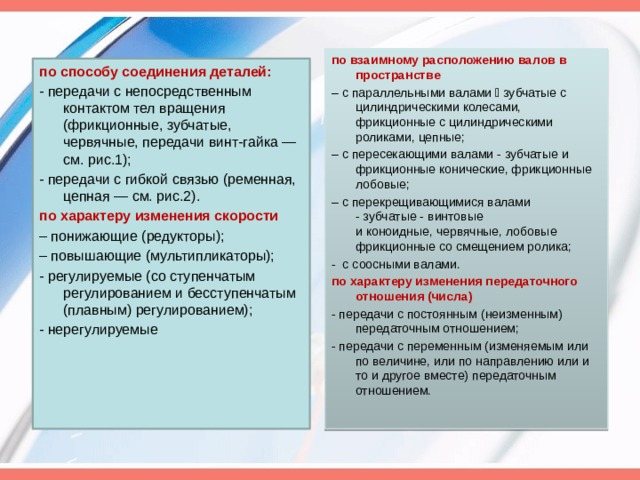

по взаимному расположению валов в пространстве

– с параллельными валами зубчатые с цилиндрическими колесами, фрикционные с цилиндрическими роликами, цепные;

– с пересекающими валами — зубчатые и фрикционные конические, фрикционные лобовые;

– с перекрещивающимися валами — зубчатые — винтовые и коноидные, червячные, лобовые фрикционные со смещением ролика;

— с соосными валами.

по характеру изменения передаточного отношения (числа)

— передачи с постоянным (неизменным) передаточным отношением;

— передачи с переменным (изменяемым или по величине, или по направлению или и то и другое вместе) передаточным отношением.

по способу соединения деталей:

— передачи с непосредственным контактом тел вращения (фрикционные, зубчатые, червячные, передачи винт-гайка — см. рис.1);

— передачи с гибкой связью (ременная, цепная — см. рис.2).

по характеру изменения скорости

– понижающие (редукторы);

– повышающие (мультипликаторы);

— регулируемые (со ступенчатым регулированием и бесступенчатым (плавным) регулированием);

— нерегулируемые

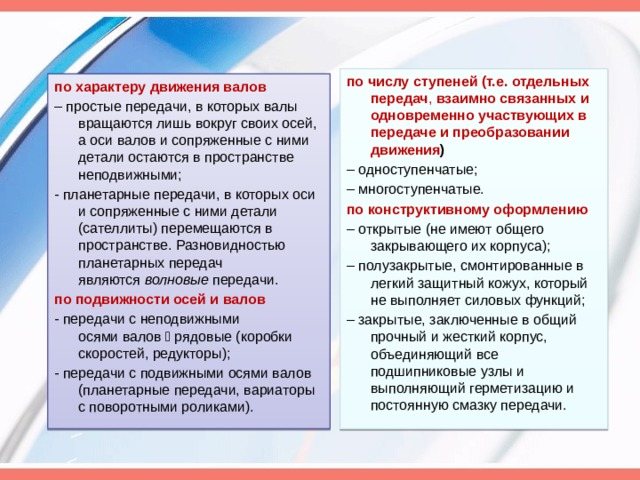

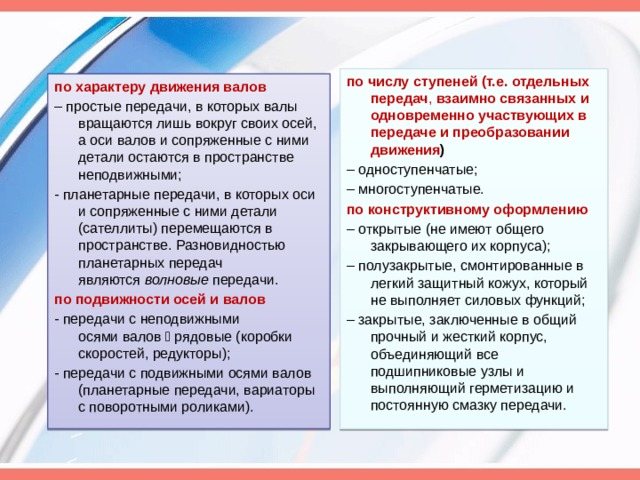

по числу ступеней (т.е. отдельных передач

,

взаимно связанных и одновременно участвующих в передаче и преобразовании движения)

– одноступенчатые;

– многоступенчатые.

по конструктивному оформлению

– открытые (не имеют общего закрывающего их корпуса);

– полузакрытые, смонтированные в легкий защитный кожух, который не выполняет силовых функций;

– закрытые, заключенные в общий прочный и жесткий корпус, объединяющий все подшипниковые узлы и выполняющий герметизацию и постоянную смазку передачи.

по характеру движения валов

– простые передачи, в которых валы вращаются лишь вокруг своих осей, а оси валов и сопряженные с ними детали остаются в пространстве неподвижными;

— планетарные передачи, в которых оси и сопряженные с ними детали (сателлиты) перемещаются в пространстве. Разновидностью планетарных передач являются волновые

передачи.

по подвижности осей и валов

— передачи с неподвижными осями валов рядовые (коробки скоростей, редукторы);

— передачи с подвижными осями валов (планетарные передачи, вариаторы с поворотными роликами).

Основные характеристики передач

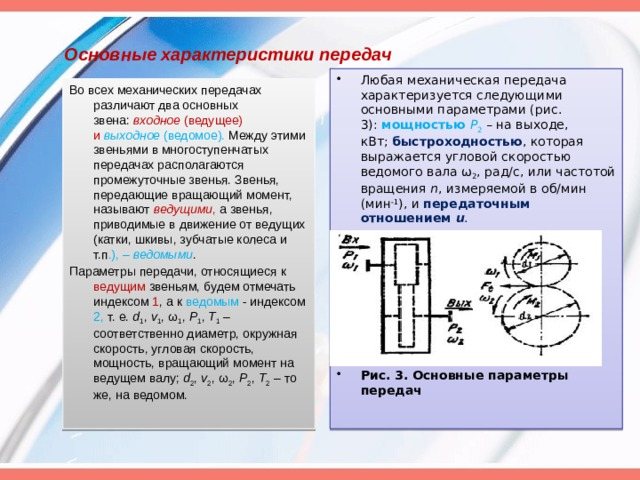

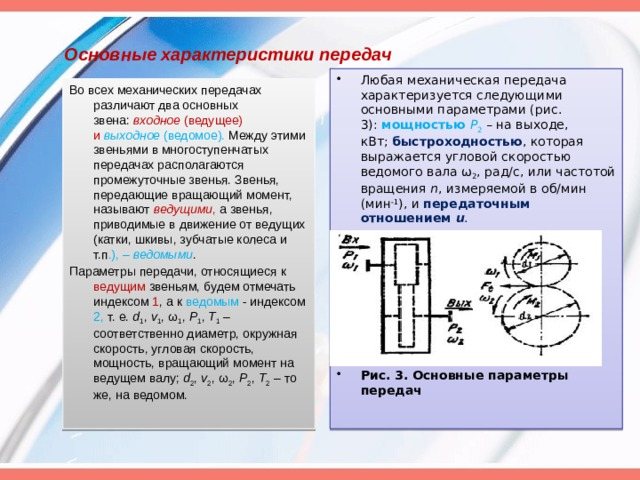

- Любая механическая передача характеризуется следующими основными параметрами (рис. 3): мощностьюР

2 – на выходе, кВт;

быстроходностью

, которая выражается угловой скоростью ведомого вала ω 2 , рад/с, или частотой вращения

n

, измеряемой в об/мин (мин -1 ), и

передаточным отношением u

.

- Рис. 3. Основные параметры передач

Во всех механических передачах различают два основных звена: входное

(ведущее) и

выходное

(ведомое). Между этими звеньями в многоступенчатых передачах располагаются промежуточные звенья. Звенья, передающие вращающий момент, называют

ведущими

, а звенья, приводимые в движение от ведущих (катки, шкивы, зубчатые колеса и т.п .), –

ведомыми

.

Параметры передачи, относящиеся к ведущим звеньям, будем отмечать индексом 1 , а к ведомым — индексом 2, т. е. d

1 ,

v

1 , ω 1 ,

P

1 ,

T

1 – соответственно диаметр, окружная скорость, угловая скорость, мощность, вращающий момент на ведущем валу;

d

2 ,

v

2 , ω 2 ,

P

2 ,

T

2 – то же, на ведомом.

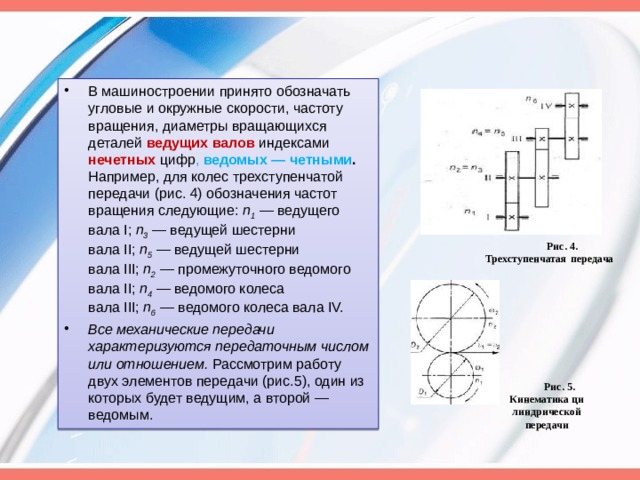

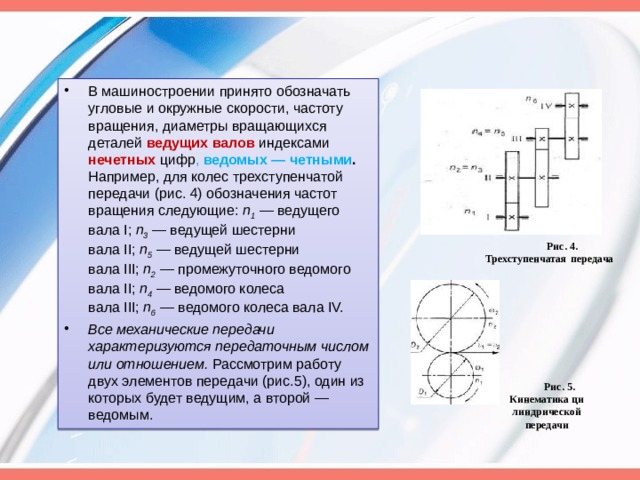

- В машиностроении принято обозначать угловые и окружные скорости, частоту вращения, диаметры вращающихся деталей ведущих валов

индексами

нечетных

цифр ,

ведомых — четными.

Например, для колес трехступенчатой передачи (рис. 4) обозначения частот вращения следующие:

п1

— ведущего вала I;

п3 —

ведущей шестерни вала II;

п5

— ведущей шестерни вала III;

п2 —

промежуточного ведомого вала II;

п4

— ведомого колеса вала III;

п6 —

ведомого колеса вала IV. - Все механические передачи характеризуются передаточным числом или отношением.

Рассмотрим работу двух элементов передачи (рис.5), один из которых будет ведущим, а второй — ведомым.

Рис. 4. Трехступенчатая

передача

Рис. 5. Кинематика ци

линдрической передачи

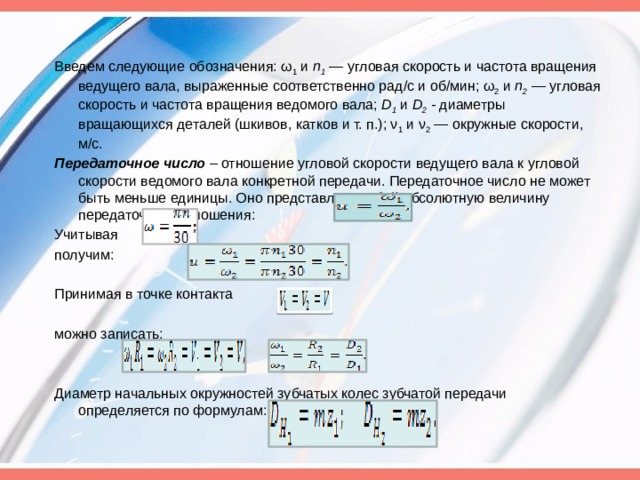

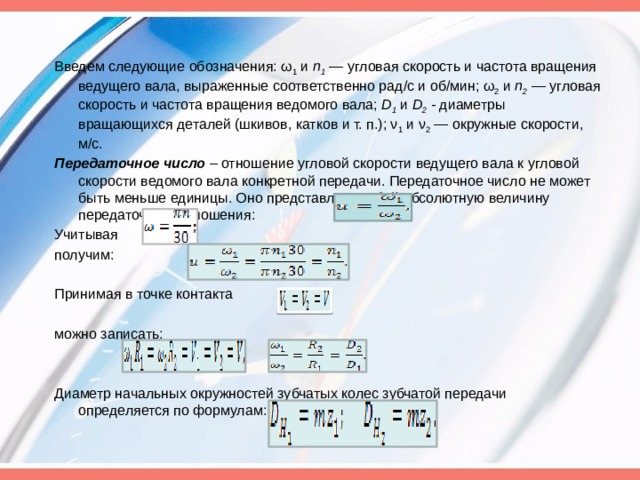

Введем следующие обозначения: ω 1 и п

1 —

угловая скорость и частота вращения ведущего вала, выраженные соответственно рад/с и об/мин; ω 2 и

п2 —

угловая скорость и частота вращения ведомого вала;

D1

и

D2

— диаметры вращающихся деталей (шкивов, катков и т. п.); ν 1 и ν 2 — окружные скорости, м/с.

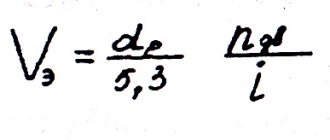

Передаточное число

– отношение угловой скорости ведущего вала к угловой скорости ведомого вала конкретной передачи. Передаточное число не может быть меньше единицы. Оно представляет собой абсолютную величину передаточного отношения:

Учитывая

получим:

Принимая в точке контакта

можно записать:

Диаметр начальных окружностей зубчатых колес зубчатой передачи определяется по формулам:

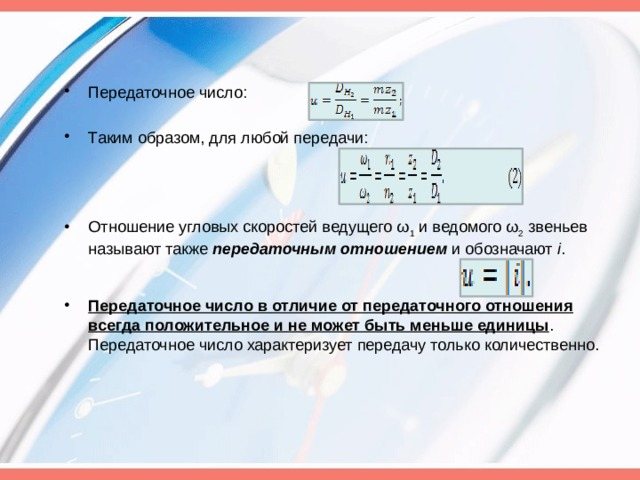

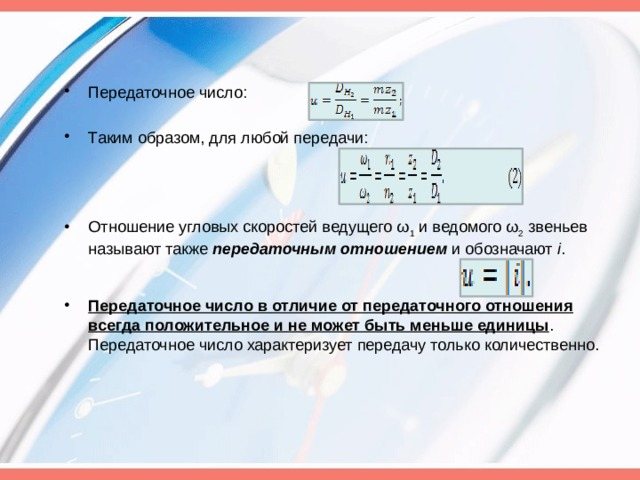

- Передаточное число:

- Таким образом, для любой передачи:

- Отношение угловых скоростей ведущего ω 1 и ведомого ω 2 звеньев называют также передаточным отношением

и обозначают

і

.

- Передаточное число в отличие от передаточного отношения всегда положительное и не может быть меньше единицы

. Передаточное число характеризует передачу только количественно.

1; при и Передачи выполняют с постоянным, переменным или регулируемым передаточным отношением. Как те, так и другие, широко распространены. Регулирование передаточного отношения может быть ступенчатым или бесступенчатым. Ступенчатое регулирование реализуется в коробках передач с зубчатыми колесами, в ременных передачах со ступенчатыми шкивами и т. п.; бесступенчатое регулирование – с помощью фрикционных, ременных или цепных вариаторов » width=»640″

Устройства, повышающие частоты вращения, называют ускорителями

или

мультипликаторами

- В передаче, понижающей частоту вращения n

(угловую скорость ω),

u

1; при

и

- Передачи выполняют с постоянным, переменным или регулируемым передаточным отношением. Как те, так и другие, широко распространены. Регулирование передаточного отношения может быть ступенчатым или бесступенчатым. Ступенчатое регулирование реализуется в коробках передач с зубчатыми колесами, в ременных передачах со ступенчатыми шкивами и т. п.; бесступенчатое регулирование – с помощью фрикционных, ременных или цепных вариаторов

Клапанный механизм

Устройство газораспределительного механизма

Клапанный механизм включает в себя следующие детали: клапаны, направляющие втулки, седла клапанов, возвратные пружины, опорные тарелки, сухари, механизм вращения клапана (двигатель ЗИЛ-508.10).

Клапаны предназначены для герметизации цилиндра при тактах сжатия и рабочего хода и соединения их с трубопроводами впускной или выпускной системы при тактах впуска или выпуска в процессе газообмена.

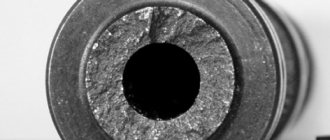

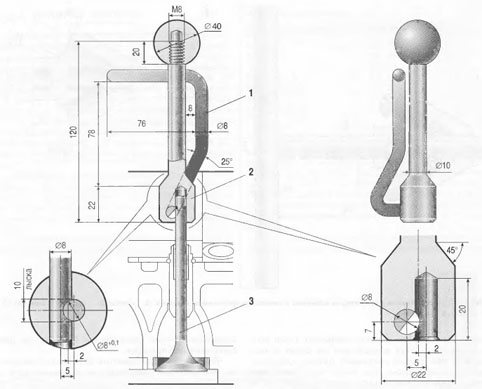

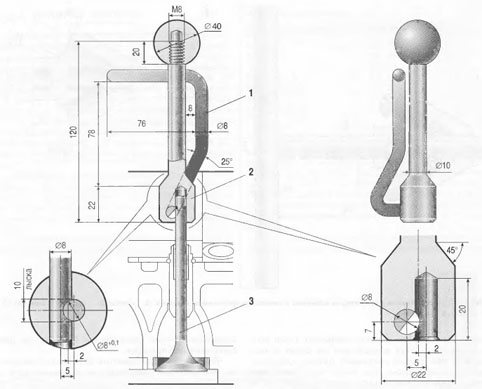

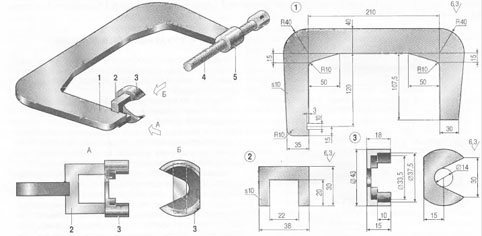

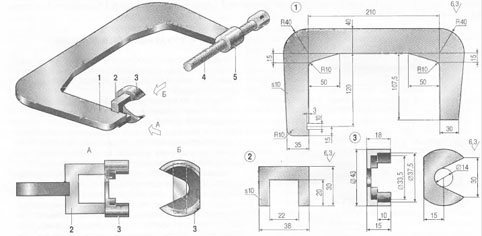

Устройство клапана

Притирка клапанов обеспечивают

Как проводится притирка клапанов

и какие приспособления используются

Клапан состоит из головки (или тарелки) и стержня. Различают клапаны с плоской, выпуклой и тюльпанообразной головками. Головки обычно имеют небольшой (около 2 мм) цилиндрический поясок и уплотнительную фаску, снятую под углом 45 и 30 градусов. Уплотнительные фаски клапанов шлифуют и притирают к седлам (притирка клапанов), а стержни подвергают термообработке, шлифовке, полировке и покрывают хромом. Торцы стержней (3—5 мм) закаливают. На концах стержней имеются цилиндрические, конусные или фасонные проточки для крепления клапанных пружин.

Чтобы уменьшить напряженность выпускных клапанов, возникающую вследствие высоких температур, в ряде двигателей применяют натриевое охлаждение. С этой целью клапан выполняют полым с утолщенным стержнем и примерно на 1/3 полости заполняют металлическим натрием, температура плавления которого составляет около 97 К. В рабочем состоянии расплавленный натрий, перемещаясь внутри полости при возвратно-поступательном движении клапана, увеличивает интенсивность отвода теплоты от горячей головки к более холодному стержню и далее к направляющей втулке.

Направляяющие втулки

Направляющие втулки обеспечивают строго перпендикулярное относительно седла перемещение клапанов. Материалом для изготовления направляющих втулок служат в основном перлитный чугун и металлокерамика, представляющая собой смесь из порошков железа, меди и графита, которые подвергаются прессованию, спеканию в печи и пропитыванию маслом. Отвозможного просачивания в цилиндры масла, стекающего по стержням впускных клапанов, последние снабжаются само подвижными манжетами.

и рассухаривания пружин клапанов

Клапанные пружины

Клапанные пружины обеспечивают плотное прилегание клапанов к седлам и своевременное их закрытие после завершения действия кулачков распределительного вала. Характеристику (жесткость) клапанных пружин подбирают из условий сохранения кинематической связи между деталями механизма газораспределения. Клапанные пружины изготовляются из стальной проволоки диаметром 4-6 мм, легированной марганцем и хромом.

Нижним концом пружина опирается на головку блока цилиндров через специальную опорную тарелку, а верхним концом соединяется двумя сухарями с клапаном через верхнюю тарелку. Для этой цели сухари на внутренней поверхности имеют выступы, которые входят в проточку клапана, а гладкая наружная поверхность сухарей выполнена в виде усеченного конуса.

Два сухаря установленные на клапан, образуют опорную коническую поверхность, которая сопрягается с опорной поверхностью проточки в верхней тарелке, и это соединение удерживается в замкнутом состоянии за счет предварительного сжатия пружины. Чтобы устранить возможность возникновения опасного для прочности пружин резонанса, на клапаны ставят по две пружины с навивкой витков в противоположные стороны или делают пружины с переменным шагом навивки.

Седла клапанов

Седла клапанов. Наиболее важным сопряжением, определяющим долговечность механизма газораспределения, является сопряжение седло — клапан, так как оно подвержено ударным нагрузкам при посадке клапана и значительным термическим перегрузкам. Седло клапана, с которым соприкасается уплотнительная фаска клапана, обрабатывают инструментом с углами заточки 15, 45 и 75 градусов таким образом, чтобы уплотнительный поясок седла имел угол 45 градусов и ширину около 2 мм. По своим размерам поясок должен подходить ближе к меньшему основанию конусной фаски клапана. Фаска клапана имеет меньший угол и соприкасается с седлом только узким пояском у своего большого основания, что обеспечивает хорошее уплотнение клапанного отверстия. Вставные седла изготовляются в виде отдельных колец из специального чугуна, легированной стали или металлокерамики.

Механизм вращения клапана

Для поддержания в рабочем состоянии контактных поверхностей уплотнительных фасок выпускных клапанов иногда применяют специальные устройства, позволяющие принудительно поворачивать клапаны в процессе работы.

Механизм вращения клапана состоит из неподвижного корпуса, в наклонных канавках которого расположены пять шариков с возвратными пружинами, дисковой пружины и опорной шайбы с замочным кольцом. Механизм вращения клапана устанавливается в расточке, сделанной в головке блока цилиндров иол опорной шайбой клапанной пружины. При закрытом клапане давление на дисковую пружину невелико, и она вогнута наружным краем вверх, а внутренним краем опирается в заплечик корпуса. Шарики отжаты пружинами в исходное положение. В момент открытия клапана усилие со стороны клапанной пружины возрастает, под действием чего дисковая пружина, выпрямляясь, перелает усилие на шарики и вызывает их перемещение в углубление. Когда клапан закрывается, сила, действующая на дисковую пружину, уменьшается, и она, выгибаясь, освобождает шарики. Шарики под действием возвратных пружин перемешаются в исходное положение, что приводит к повороту клапана на некоторый угол (клапаны совершают 20—40 оборотов в минуту).

В некоторых двигателях применяют менее эффективное, но более простое устройство, основанное на использовании способа крепления клапанной пружины на стержне клапана. Крепление пружины на клапане состоит из опорной тарелки, втулки и двух сухарей.

Источник

Основные понятия и определения

В своей деятельности человек создавал технические устройства, облегчающие труд и повышающие его физические возможности. Для приведения в действие этих устройств человек применял силу своих мускулов или преобразовывал и использовал силы природы (воду, ветер).

Так появились машины, которые состоят из привода, преобразующего различные виды энергии в энергию движения, исполнительных механизмов — рабочих органов, выполняющих полезную работу, и механических передач, которые преобразовывают и передают энергию движения от привода машины к рабочим органам для выполнения полезной работы.

Приводом называют совокупность устройств, предназначенных для приведения в движение рабочих органов. По виду источника энергии различают электрический, пневматический, гидравлический и другие приводы.

Рабочее движение машины с электрическим приводом выполняется посредством электричества; с пневматическим приводом — сжатым воздухом, а с гидравлическим приводом — жидкостью под давлением.

Энергия движения в производственной машине передается, как правило, от электродвигателя к рабочим органам через взаимодействующие различные детали, которые преобразовывают вращательное движение электродвигателя в движение рабочих органов по определенной закономерности (вращательное другой частоты, поступательное, качательное, прерывистое и др.). Некоторые из деталей являются неподвижными и обеспечивают возможность взаимодействующим подвижным деталям преобразовывать и изменять механическую энергию и направление ее передачи внутри машины в движения рабочих органов. В некоторых случаях взаимодействующие детали для удобства их рименения и в соответствии с их назначением конструктивно объединяются в cборочные единицы (узлы), представляющие собой отдельные устройства — механизмы.

Механизмы предназначены для передачи энергии с преобразованием механическими передачами скоростей и законов движения и с соответствующим изменением сил и моментов.

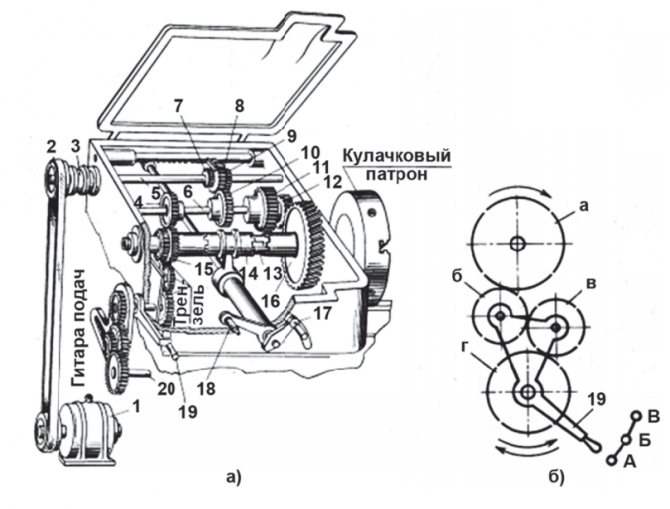

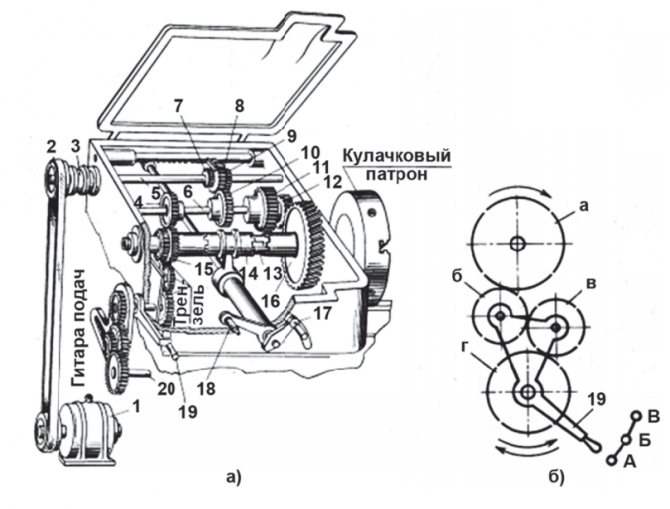

Например, в передней бабке токарного станка (рис.2.1, а) размещены шестискоростная коробка скоростей и шпиндель 13, которые приводят во вращение обрабатываемую деталь, закрепляемую в кулачковом патроне шпинделя 13. При выбранной глубине резания и подаче они обеспечивают, при участии различных механических передач, обработку детали на станке.

Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5. Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево — через зубчатое колесо 15. Таким образом, коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изм нение направления и скорости перемещения суппорта.

Привод этого механизма осуществл ется от коробки скоростей через трензель (рис. 1, б), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19 (рис. 1, а), переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта).

Рис. 1. Механизмы: а — коробка скоростей токарного станка, б — трензель

При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары устанавливают (настраивают) сменные зубчатые колеса с определенным передаточным отношением, которым задают частоту вращения валу 20 для обеспечения необходимого перемещения суппорта на один оборот шпинделя.