Алюминий – металл, который широко используется в промышленности и быту.

Из него производят не только детали самолетов и кораблей, но и посуду, и другие предметы утвари. Поэтому нередко возникает потребность в самостоятельном изготовлении алюминиевых деталей, вышедших из строя.

Производить из него литые изделия в кустарных условиях позволяет свойство алюминия плавиться при относительно невысоких температурах. Для того чтобы самостоятельно изготавливать литые изделия из алюминия, нужно знать поведение этого металла при высоких температурах и его физико-химические свойства.

Характеристики алюминия

Температура плавления алюминия зависит от степени чистоты металла и составляет приблизительно 660 °C. Его точка кипения – 2500 °C.

Алюминий отличается своей легкостью и пластичностью, поэтому хорошо гнется и поддается обработке штамповкой.

Этот металл является отличным проводником тепла и активно вступает в химическую реакцию при высоких температурах с кислородом воздуха, образуя на поверхности окисную пленку. Она защищает алюминий от дальнейшего окисления, однако при расплавлении лома существенно отражается на составе сплава. В процессе плавки металла структура алюминия меняется.

При его резком охлаждении могут возникнуть внутренние напряжения и усадка полученного сплава. Это надо учитывать при работе с алюминием в домашних условиях.

Технологии домашнего литья алюминия и необходимое оборудование

Принцип литья алюминия в домашних условиях должен исходить из технологии его получения на производстве с поправкой на условия, которые можно использовать дома.

Алюминиевые изделия путем литья получают несколькими способами. В бытовых условиях наиболее распространенным и удобным способом является технология литья алюминиевого расплава в специально изготовленные формы.

Поэтому для проведения процесса необходимо обеспечить две вещи:

- соорудить печь для расплавления алюминиевого лома;

- создать нужную форму для получения литого сплава или отдельной детали.

Процесс литья должен включать несколько этапов:

- Подготовка алюминиевого лома, включающая очистку от грязи, примесей и разных наполнителей, а также его измельчение до небольшого размера.

- Проведение процесса плавки запланированным способом. При полном расплавлении металла с его поверхности нужно удалить шлаковые образования.

- Заполнение приготовленной формы жидким алюминиевым расплавом. После отвердевания слиток освобождается от формовочной массы.

Рассмотрим, как плавить алюминий в домашних условиях, какие конструкции печей для расплавления металла можно использовать, а также варианты самостоятельного изготовления формы.

Самодельные печи и способы расплавления алюминия

Для того чтобы расплавить алюминий, нужно разогреть его до температуры, близкой к 660 °C. На открытом пламени костра такой температуры невозможно достичь. Поэтому необходимо закрытое пространство, которое может обеспечить самодельная печь. Нагревать ее можно с помощью сжигания угля и дров или использования природного газа.

Можно также использовать электрическую муфельную печь, если она есть в хозяйстве.

При самостоятельно изготовленной печи нужно обеспечить принудительную вентиляцию для поддержания процесса горения.

1. Самый простой вариант самодельного очага можно изготовить из старых кастрюль.

Его конструкция выполняется следующим образом:

- В качестве каркаса используют стальную емкость, например, старую кастрюлю, сбоку которой нужно проделать отверстие для подачи воздуха через подведенный металлический патрубок.

- Воздух через шланг принудительно может подаваться с помощью пылесоса.

- Внутрь устройства проводится закладка каменного угля.

- Затем уголь поджигают и подают воздух, чтобы огонь не погас.

- Емкость для расплавления алюминия предварительно ставят внутри импровизированной печной конструкции и обкладывают ее с боков углем. При его сгорании обеспечивается равномерное распределение тепла.

- Чтобы тепло не расходовалось на окружающий воздух, сверху «кастрюльную» печь следует неплотно накрыть крышкой, оставив небольшую щель для выхода дыма.

Идеальной конструкцией может служить топливник, имеющий овальный свод, выполненный из кладочной смеси, применяемой для жаропрочного кирпича. В качестве каркаса для создания овального свода можно использовать цветочный горшок нужного размера.

После высыхания смеси получается добротный топливник, который может выдержать несколько плавок.

Видео:

2. Второй вариант печи подразумевает использование для нагрева алюминия пламени бытовой газовой горелки.

Его можно применять только для штучных изделий из алюминия весом не более 150 грамм. Имитация печи создается с помощью использования двух емкостей, вставленных друг в друга с небольшим зазором. Это могут быть обыкновенные жестяные банки из-под консервов.

Внешняя банка должна иметь больший размер. В ней проделывается отверстие, диаметром около 4 см, чтобы обеспечить подвод пламени к внутренней банке.

Струя пламени должна поступать направленно в отверстие банки. Греется непосредственно только внутренняя емкость, а наружная служит оболочкой, удерживающей тепло. Сверху конструкцию нужно прикрыть имитированной крышкой, оставив зазор для отвода продуктов сгорания.

Такая конструкция является одноразовой и можно использовать только для одной плавки, т. к. жесть тонкая и может быстро прогореть.

Видео:

Виды литейных моделей и их свойства

В самом простом случае в качестве модели для литья в землю используют оригинал изделия. Однако при этом благодаря литейной усадке невозможно соблюсти точные размеры отливок.

Обычно же делают модель (или макет) — масштабную копию будущего изделия, увеличенную на значение литейной усадки.

Модель для литья в землю

Материалы для моделей должны легко формоваться для придания нужной конфигурации и легко обрабатываться для передачи деталей рельефа. Традиционно их изготовляют из дерева, воска, гипса и металлов. Не так давно стали использовать также различные пластики. Печатают их и на 3D-принтерах.

Основные свойства моделей:

- Прочность — необходима при трамбовке земли, чтобы сохранить конфигурацию изделия и его размеры.

- Легкость вынимания из формы. Поверхность макета тщательно обрабатывают, покрывают особой смазкой. При сложной конфигурации используют разборную модель.

- Легкоплавкость и испаряемость (в случае выплавляемых/ выжигаемых моделей)

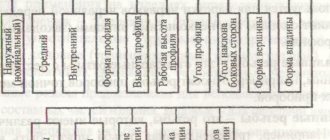

По сложности конструкции различают следующие виды моделей:

- Цельные

- Разъемные

- С отъемными частями

- Для пустотелых отливок

Цельные модели

Применяются для несложных изделий, без заметных выступов и впадин. Извлечение такого макета в ходе формовки не вызывает затруднений.

Цельные модели

Используются для макетирования простых деталей, а также барельефов, постаментов и других простых художественных отливок.

Разъемные модели

Применяются для литья сложной геометрии, со значительным рельефом поверхности, обычно линия разъема проходит по плоскости симметрии детали. Модели для таких изделий делают из двух и более составляющих, которые формуются в разных опоках

Для литья в землю очень важно, чтобы части макета не сместились друг относительно друга. Для этого при изготовлении подмодели ее снабжают шипами и отвечающими им пазами

Пары пазы-шипы и фиксируют компоненты во время формовки.

Разъемные модели

Для литья в землю изделий с особо сложной пространственной конфигурацией применяют макеты с отъемными частями. Так, для вазы ручки не дадут извлечь модель из формы. Поэтому их изготовляют из дерева повышенной плотности из двух или более частей. Ручки извлекаются внутрь полости, в начале нижние их части, а за ними — и верхние. Чтобы получить полость в изделие, используют специальную часть формы, называемую стержнем. К материалу для стержней предъявляются особые требования — он каждой стороной прикасается к поверхности отливки, поэтому их делают из прочных сортов дерева. Стержень должен легко выходить из отливки.

Литье из серебра в домашних условиях

Важно! Литье серебра своими руками — сложный и пожароопасный процесс. В вашей мастерской должны иметься огнеупорными подставками и огнетушителями, предназначенными для тушения электрооборудования под напряжением

Обязательно пользуйтесь огнеупорными перчатками, фартуком и очками.

Для литья серебра в домашних условиях начинающие мастера обычно выбирают следующие технологии

- моделирование из воска

- литье в земляные формы

- нагрев тигля газовой горелкой.

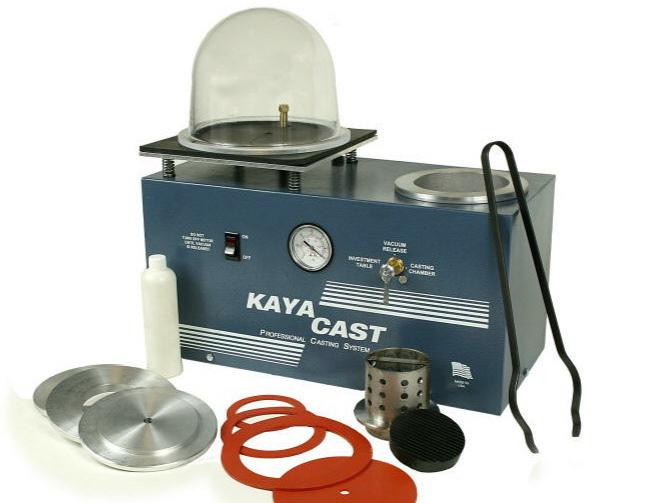

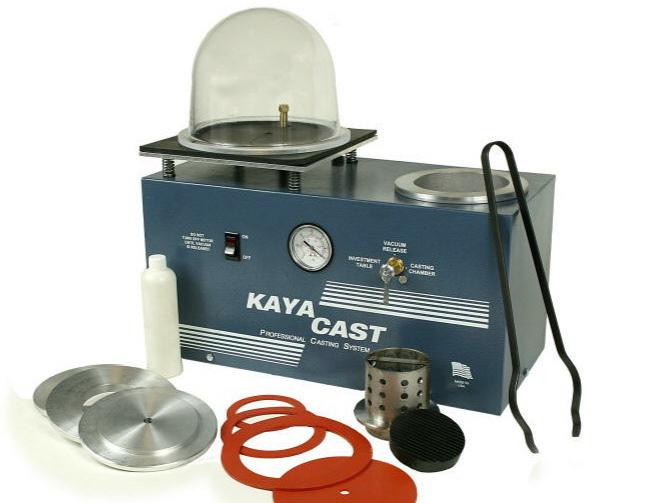

Разумеется, если у вас есть муфельная печь с регулировкой и поддержанием заданной температуры, вибростол и центрифуга — ваши отливки станут только лучше.

Литье серебра в домашних условиях — сложный, но вполне осуществимый при должной подготовке и настойчивости процесс. Успехов вам в освоении этого раздела металлургии!

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

- Грубая поверхность отливки, тёмный цвет, трудности с отбеливанием.

- низкая температура расплава;

- грязный металл.

- Вспыхивание.

- Слишком быстро происходит процесс накрывания и давления;

- Влажность в опоке;

- Прогрев слишком быстро.

- Отливка не целая, отлились только фрагменты.

- Процесс проходит слишком быстро;

- Присутствие влажности;

- Недостаточно металла;

- Температура слишком низкая.

- Слишком много металла.

- Металл пористый, раковины.

- Буры слишком много;

- Металл не чистый;

- Температура слишком высокая;

- Присутствие влаги.

1. После выбора необходимой ювелирной опоки из каталогов компании Ювелин, учитывайте что вес в каталоге указан с технологическим запасом.

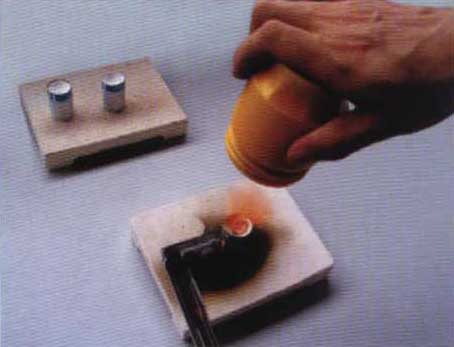

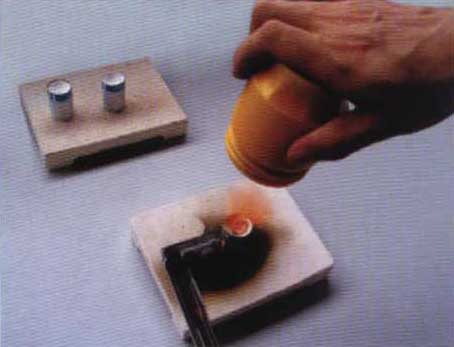

рис. Установите опоку воронкой вверх на подставку из огнеупорного материала.

2. Проверьте аппарат для плавки и топливо в нём. Убедитесь что прессовочная смесь нормальной влажности и однородная.

рис. Нормальная вязкость пасты соответствует вязкости пластелина.

3. Поместите необходимое количество металла в опоку, настройте пламя, прогрейте опоку со всех сторон (для больших моделей можно использовать две горелки или предварительно прогреть опоку на газовой плите).

Затем направьте пламя на металл и нагревайте его до нужной температуры (до жидкого состояния). Для получения более качественного расплава, добавьте 1-2 крупинки буры.

4. Когда металл окончательно расплавился, медленно вдавите прессовочную смесь в опоку (старайтесь не убирать горелку, сколько это возможно).

Для удаления формомассы погрузите опоку в ультразвуковую ванну.

1. Не повреждайте опоку давлением, ударами, влажностью. 2

Уделяйте достаточное внимание прессовочной смеси: она должна быть однородной, не очень мягкой и слегка влажной. 3

Не делайте очень сильное пламя в начале прогрева. 4. Во время прессовки не нажимайте слишком сильно и быстро. 5. Литье должно проходить без встрясок и вибраций. 6. Количество металла не должно быть большим, чем указано + допуск. 7. Для производства одного изделия идет столько опок, сколько указано номеров под каждым изделием в каталоге. Иногда требуется 2 или 3 опоки.

Литье алюминия в гипсовую форму — Справочник металлиста

Существует несколько методик литья алюминия, которые используются на производстве, в промышленных масштабах. Но если речь идет о работе в быту, то наиболее приемлемый способ – заливка жидкого алюминия в самодельные формы. Вот о такой технологии и пойдет речь.

Прежде чем разбираться с нюансами литья, целесообразно вспомнить о некоторых характеристиках этого металла. Алюминий плавится при температуре около 660 °С (зависит от его чистоты), а закипает – при 2 500. Еще одна его особенность, которую нужно принять во внимание – быстрое окисление при прямом контакте с воздухом.

Различных «инженерных решений», реализуемых при самостоятельном литье алюминия в домашних условиях, достаточно много. «Народные умельцы», зная его характеристики, сами подбирают необходимые приспособления и материалы.

Одна из основных проблем – из чего и как изготовить форму для заливки. Именно на этом чаще всего и «спотыкаются» люди, не имеющие практического опыта.

Поэтому рассмотрим только один из простейших вариантов, так как охватить все способы в одной статье – нереально.

Начнем с того, что нужно будет приготовить для литья:

Лом алюминия

С этим металлом встречался каждый из нас. Но все ли замечали, что, к примеру, проволока из алюминия бывает разной. Одна легко гнется, как пластилин, а другая – более твердая, менее податливая. Для литья желательно выбирать ту, что помягче, так как в таком материале, условно говоря, меньше оксидов и больше «чистого» алюминия.

Гипс

Самый простой вариант для работы на дому. Лучшая его марка – скульптурный (маркируется «Г – 16»). Но его еще предстоит найти, да и стоимость такого качественного продукта довольно высокая. Поэтому в бытовых условиях чаще используется белый гипс (обозначается «Г – 7»), который не является дефицитом. Его можно купить в любом специализированном магазине по продаже стройматериалов.

Он по внешнему виду очень похож на алебастр, и их легко перепутать. Кроме того, продавец, не зная, для чего покупателю нужен гипс, вместо него может предложить этот «аналог». В строительной сфере материалы часто заменяют друг друга, так как многие их характеристики схожи. Но для изготовления форм алебастр точно не подходит! Это нужно учесть.

Воск

Данный материал упоминается практически во всех рекомендациях по самостоятельному литью металлов. Действительно, это лучший вариант, но только если речь идет об изготовлении небольших деталей. Чистый воск стоит дороговато, и покупать его в больших объемах смысла нет. Тем более что повторно он использоваться уже вряд ли будет.

На практике берутся обычные свечи, которые есть в любом отделе хоз/товаров. Какие они – стеариновые или парафиновые – не суть важно. Количество зависит от габаритов требуемой детали, «болванка» которой и будет готовиться из них.

В процессе работы понадобится и еще кое-что. Это станет понятно при рассмотрении технологии литья, а выбор конкретных материалов зависит от сообразительности и возможностей мастера.

Емкости для плавления

Растапливать свечи можно и в обычной «жестянке». А вот для алюминия посуда нужна попрочнее, так как ее придется довольно сильно нагревать.

Источник высокой температуры

Что можно использовать? Муфельную печь или самодельный тигел/газовый горн. Главное – добиться требуемой температуры плавления. Что касается последнего «прибора» (тигеля), то из рисунка понятно, как он устроен. Нужно только учесть, что кирпич должен быть обязательно огнеупорным.

При использовании для разогрева материалов достаточно мощной печкой необходимо включить в цепь ее питания какой-нибудь регулятор температуры (если его нет). Такая модернизация сэкономит время, нервы и эл/энергию. Достаточно установить простейший реостат или регулируемый трансформатор (ЛАТР). Иначе придется постоянно заниматься включение/выключением прибора, чтобы не «загнать» температуру.

Изготовление «болванки»

Задача состоит в том, чтобы расплавить парафин и залить его в форму с определенными линейными параметрами. После его остывания из отвердевшей массы несложно вырезать точную копию требуемой детали. Самый простой способ – взять коробку из-под обуви. В принципе, такую «опалубку» несложно сделать из картона, фанеры, скрепив всю конструкцию клейкой лентой.

Особенность работы

- Залитая масса остывает очень долго, причем не следует ускорять этот процесс принудительно. Отвердевание должно идти естественным путем, тогда структура болванки будет однородной по всей толщине. Ждать придется не меньше суток, так как верхняя твердая корка – еще не показатель, что внутри парафин затвердел.

- Используемый материал характеризуется значительной усадкой. Другими словами, в центральной части формы масса в процессе остывания несколько «просядет». Рассчитывая габариты нужной заготовки, это следует учесть и заливать парафин с некоторым запасом по объему.

Так как из готового образца придется вручную вырезать деталь, то понятно, что при отсутствии опыта (может быть, и способностей) все сделать точно и с первого раза не получится, особенно если нужно отлить что-то довольно сложной конфигурации. А у забракованной «болванки» путь один – на переплавку.

Чтобы не тратить зря время, их желательно подготовить две. Если первая и будет испорчена, то уже со второй, учитывая приобретенный опыт, работа пойдет успешнее. Учитывая, что свечи стоят копейки, это не «ударит по карману».

Изготовление формы

Рекомендаций по ее подготовке достаточно. Один из простых способов – сделать ее из оргстекла. Такой «аквариум» собирается скреплением вырезанных кусков оргалита при помощи пластилина. Им же производится и герметизация всех стыков.

Изготовление шаблона детали

На дне «аквариума» помещается «болванка». Чтобы в процессе заливки раствора она не сместилась, ее фиксируют тем же пластилином.

Нужно учесть, что вся остальная работа делается быстро, так как гипс хорошо схватывается. Но в чистом виде этот материал не применяется. Используется его смесь с песком мельчайших фракций (50 на 50). Иначе в массе гипса останется вода, которая после заливки алюминия начнет испаряться. Это приведет к образованию раковин в готовой детали.

Смесь разводят до состояния сметаны средней густоты, после чего раствор загружается в форму. Нужно его готовить столько, чтобы «болванка» была им полностью накрыта. В данном случае экономить на материале не стоит, тем более что и цена на него небольшая. Для удаления воздушных пузырьков, если нет вибростола, форму необходимо хорошенько потрясти вручную.

После застывания залитой массы «аквариум» демонтируется. Остается только удалить из гипса парафин. Вытопить его несложно.

Например, положить гипсовый шаблон днищем вверх на лист железа, а его – на открытый огонь. Но это не гарантирует «чистоты» внутренностей формы.

Если деталь – не просто металлическая пластина или что-то подобное, а имеет выступы, вырезы и так далее, то используется другой способ.

Берется ненужная металлическая тара, в которую ставится гипсовый шаблон и наливается вода. Посуда помещается на огонь, и при закипании жидкости парафин начнет собираться вверху (всплывать). Но отмыть емкость потом вряд ли получится.

После окончания процесса вытапливания гипс высушивается. Температура должна быть небольшая, иначе материал может «перегореть» и деформироваться, особенно тонкие части шаблона.

Заливка алюминия

Ничего сложного в этом нет, только один нюанс. Необходимо наготове держать ложку из «нержавейки», которой сразу же снимается образующаяся пленка окисла.

Несколько замечаний

- Форму-«аквариум» можно сделать из любых подручных материалов. Главное, чтобы она не развалилась во время заливки гипса, и чтобы потом ее можно было легко разобрать.

- В качестве источника тепла не обязательно искать муфельную печку или монтировать тигель. Нужно попробовать, будет ли приготовленный алюминиевый лом плавиться, например, от газовой горелки. Возможно, достаточно будет и аргонной сварки. Пробуется все, что есть в хозяйстве.

При самостоятельном литье необходимо экспериментировать, так как суть всех операций изложена вполне понятно, а приведенные примеры по оборудованию и материалам не являются догмой.

Литьё алюминия в домашних условиях

remontoni.guru > Материалы > Строительные > Литьё алюминия в домашних условиях

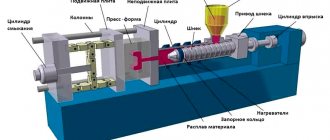

Есть несколько способов литья алюминия в промышленных условиях. Но если плавка планируется в бытовых условиях, то технология литья под давлением вряд ли подойдёт. Наиболее подходящий вариант-заливка расплавленного металла в самодельную форму. Об этой технологии и пойдёт речь. Однако перед тем как узнать нюансы литья, необходимо разобраться с некоторыми характеристиками алюминия.

- Характеристики алюминия

- Плавка алюминия в домашних условиях

- Средства индивидуальной защиты при плавке

- Литейная форма

- Тигель для плавки

- Печи для плавки

- Плавка с помощью паяльной лампы

- Пошаговая инструкция литья алюминия в гипсовую форму

Пример изготовления изделия на дому: подготовительный этап

Литье по выплавляемым моделям в домашних условиях не потребует глубоких знаний в металлургии. Для начала подготовим модель, которую хотим повторить в металле. В качестве макета сойдет готовое изделие. Также фигурку можно изготовить самостоятельно из глины, скульптурного пластилина, дерева, пластика и других плотных пластичных материалов.

Устанавливаем модель внутри скрепленной струбцинами либо кожухом разборной емкости. Удобно использовать прозрачную пластиковую коробку или специальную пресс-форму. Для заливки пресс-формы воспользуемся силиконом: он обеспечит отличную детализацию, проникая в мельчайшие трещинки, отверстия, впадины и формирует очень гладкую поверхность.

Купить формовочную массу Kerr

Мы предлагаем различные варианты, отличающиеся компонентным составом и ценой. Приобретение любой продукции для литья форм этой марки – правильное решение, о котором вы не пожалеете. Благодаря формомассам Kerr с легкостью получаются ювелирные изделия высокого качества, для которых отсутствует необходимость в серьезной доработке. Ведь этот материал позволяет создавать очные по размерам формы, облегчая задачу по приданию металлу необходимого вида.

Все формовочные массы Kerr отличаются однородной консистенцией, отсутствием водяных пятен и другими положительными свойствами. И это не удивительно, ведь покупая формомассу данной марки, вы приобретаете продукцию с натуральным кристобалитом, соответствующую самым высоким международным стандартам. Эта покупка выгодна и с точки зрения производительности труда ювелира, которая повышается благодаря использованию Kerr. Данная продукция способна удовлетворить требования самых взыскательных ювелиров и делает это каждый день по всему миру!

Благородный металл серебро является одним из древнейших металлов, освоенных человечеством. Нахождение в природе в самородном виде, а также невысокая температура плавления- 962 °C дало нашим далеким предкам возможность использовать этот металл в IV -III тысячелетии до н.э.

Серебро — мягкий, пластичный металл, отлично подходящий для производства украшений, ритуальных предметов, зеркал и для чеканки монет.

Процесс плавки серебра

Надо заранее приготовить форму. Смешивается кварцевый песок и гипс в пропорции 7:1. Готовая смесь разводится водой до консистенции сметаны. Далее следует подобрать коробочку для формы. Ее размеры должны быть не сильно большими, но и достаточными для свободного размещения изделия. Коробочка должна иметь объемную крышку, в которую тоже сможет поместиться изделие. Можно взять 2 одинаковых коробка. В один коробок наливается подготовленная смесь. По его уголкам устанавливаются гвоздики. Заранее выбранную модель изделия надо покрыть мыльным раствором и подсушить.

После этого макет осторожно погружается в смесь до середины своей высоты. Нужно следить, чтобы гвоздики оставались направленными строго вверх

Затвердевшую смесь надо покрыть маслом. Таким же образом заполняется крышка коробочки. Затем коробочку с макетом надо соединить с крышкой, погрузив свободную часть макета в свежую смесь. Когда все хорошенько высохнет, готовые формы можно извлечь из коробочек. В одной из форм делается небольшое отверстие (диаметром до 5 мм) для заливки металла. После этого формы аккуратно соединяют и в таком положении закрепляют веревкой или резинкой.

После подготовки формы начинается процесс плавки серебра. В тигель складываются серебряные изделия. Предварительно их лучше разломать на одинаковые кусочки. Так металл будет прогреваться равномерно и процесс немного ускорится. Тигель нагревается на бензиновой или газовой горелке. Готовый для отливки металл похож на капельку ртути. Если такое состояние достигнуто, можно заливать серебро в форму. Для заливки нужно использовать специальную воронку. После того как расплавленный металл будет полностью залит, отверстие нужно очень быстро закрыть крышечкой. На внутренней стороне крышечки заранее надо поместить небольшой кусочек ваты. Моментально сгорая от высокой температуры, вата создаст в закрытой емкости давление. Благодаря этому давлению металл равномерно заполнит все уголки и изгибы формы.

Изготовление колец

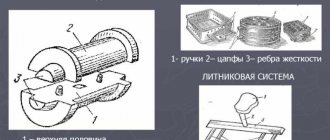

Производство ювелирных изделий из золота и серебра может быть специализировано. Так, например, можно выделить производство колец, особенно литых, которое известно с древнейших времен. Различные по форме кольца отливают из расплавленного благородного металла в литейных формах, изготовленных из сепии или мелкого (формовочного) песка. Формы и модели колец каждый ювелир готовит самостоятельно (рис. 15). Модель из мягкого цветного металла имеет полую шинку, размер которой зависит от величины кольца. Для приготовления литейных форм используют сепии

– известковые овальные раковины морского моллюска каракатицы размером от 8X4 до 15X6 см (рис. 16), которые водятся во всех морях Европы, однако чаще встречаются в Адриатическом море. В затвердевшем сухом состоянии сепии, с одной стороны, заполнены мягким известковым веществом. Раковину сепии разрезают в продольном направлении на две половины (для модели кольца с низким кастом) или на три части (для колец с высоким или широким кастом). Каст – корона кольца – должен быть расположен в утолщенной части формы. Известковое вещество сепии вырезают ножом, затем обрабатывают отдельные части на широкой поверхности напильника или ровном карборунде и трут одну часть о другую до тех пор, пока обе половины (третью часть пришлифовывают снизу) тесно не примкнут друг к другу. Модель кольца вдавливают посередине одной части сепии головкой вниз только до половины продольной оси. На месте, где должен находиться камень, по его размеру устанавливают древесный вкладыш, с помощью которого в отливке образуется пространство для установки камня. К первой полуформе прилаживают и прижимают вторую половину формы; снизу к ним прикладывают третью часть заготовки формы. Прежде чем вынуть модель, наружные края формы обрезают в виде призмы, а поперек зазоров пилкой или чертилкой прорезают расходящиеся в разные стороны риски для того, чтобы по этим контрольным желобкам можно было правильно сложить отдельные части формы. В одной части раковины по обеим сторонам вдавленной модели прорезают чертилкой тонкие риски так называемые воздушные каналы, наискось снизу вверх для отвода воздуха при заливке расплавленного металла, а также для того, чтобы форма не разорвалась. Наконец модель вынимают из сепии и шинку кольца в обеих половинках формы окончательно дорабатывают. Одновременно ножом в верхней части формы прорезают воронкообразный литниковый канал для заливки расплавленного металла (рис. 17). После соединения одинаковых частей по обозначенным контрольным рискам форму связывают мягкой проволокой и прикрепляют к соответствующей рукоятке. Чтобы отливка не стала пористой, форма должна быть сухой, а перед непосредственной заливкой в расплавленный благородный металл необходимо добавить немного цинка. Перед заливкой металл сильно протравливают. В процессе заливки надо следить за тем, чтобы в форму вместе с металлом не попали расплавленная бура или зола. Каждую форму можно использовать только один раз, иначе сепия выгорит. После извлечения отливки из формы избыток металла срезают, а заготовку обтачивают.

Рис. 15. Модель кольца английского образца

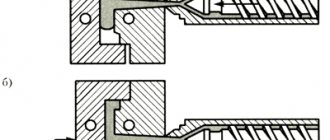

Тигель для плавки металла, изготовленный из препарированного или искусственного угля, следует соответствующим образом подготовить (рис. 18). Глубокая ямка не подходит, так как жар в нее не проникает, и в результате металл будет плавиться неравномерно, а на поверхности разбрызгиваться. При помощи воздушной струи от воздуходувки буру перед разливкой металла осаждают.

Рис. 16. Сепия (осса сепия)

Более удобен тигель с неглубокой ямкой, немного приподнятой в центре; благодаря этому увеличивается поверхность металла и расплавленный слиток не принимает форму шара. При такой форме тигля облегчается также разливка металла. Закругленный вырез в крышке с открывающимся отверстием, направленным вверх под углом, равномерно распределяет жар. Крышка, соединенная с подкладкой кусочком проволоки, не соскальзывает с нее.

Рис. 17. Форма для сепии для отливки кольца: а – из двух частей; б – в профиль; в – из трех частей; м – модель; к -литниковый канал; вк – воздушный канал; кр – контрольные риски; д – древесный вкладыш

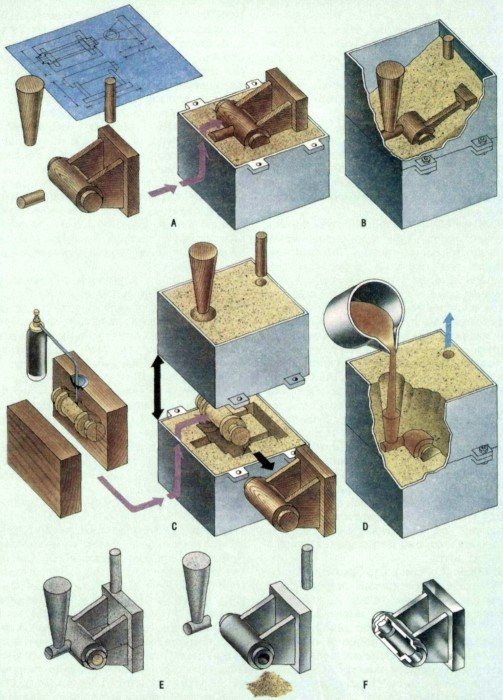

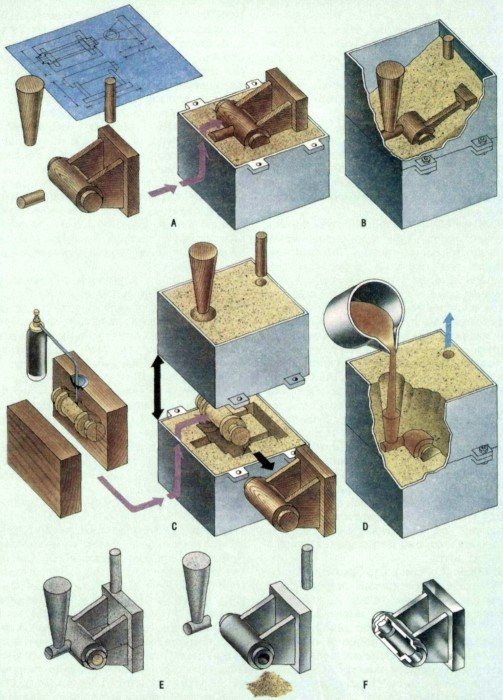

Когда требуется отлить более крупные предметы или большее количество моделей, то для этого используют литье в формах из песка (рис. 19). При такой отливке применяют формовочную рамку

(опока – прим. пер.), одну половину которой кладут на плоскую доску и наполняют утрамбованным песком, увлажненным пивом или сиропной водой. Затем в форму вдавливают модель до половины глубины песка; если формовочный песок очень глубокий, то верхний лишний слой удаляют. Форму посыпают пылью из древесного угля или известью, устанавливают на ней вторую формовочную рамку и заполняют ее мелким песком. После этого форму осторожно разъединяют и в обеих половинах прорезают к модели литниковый канал. При отливке нескольких предметов модели устанавливают одна возле другой и соединяют литниковыми каналами. Для обеспечения отвода воздуха от каждой модели проделывают вверх воздушные каналы (для золотых изделий – узкие, для серебряных – более широкие). Модель осторожно вынимают, формовочные рамки снова собирают, основательно просушивают и перед заливкой сильно нагревают.

Широкое распространение в настоящее время получила новая технология изготовления мелких предметов – центробежное литье

в «потерянном воске». Отливки, полученные этим способом, по форме и внешнему виду более совершенны, их дальнейшая обработка по сравнению с отливками в сепии или в песчаной форме значительно упрощается и становится более экономичной. Следующее преимущество заключается в том, что одновременно можно отлить несколько моделей. Последовательность изготовления моделей следующая: с предмета или модели, которые собираются отлить, снимают гипсовые оттиски; с закругленных моделей, например колец, делают двусторонние оттиски. Оригинал модели (из глины, формовочного воска, цинка, свинца, олова или латуни) смазывают тонким слоем масла и погружают горизонтально одной стороной в гипсовую кашицу так, чтобы другая половина оставалась свободной (как в сепии). Как только гипс затвердеет, модель вынимают, просушивают и промывают мыльной водой. Затем модель вкладывают назад в гипсовый оттиск и полностью заливают гипсовой кашицей. После просушки обе части быстро разъединяют и модель вынимают.

Рис. 18. Тигель для плавки металла: I – неправильно; II – правильно; м – материал; б – бура

Вместо гипса можно использовать формовочную пасту «Эластик». «Эластиком» заливают нижнюю половину специальной рамки, в которую затем вдавливают модель (до половины). По истечении 3-5 мин «Эластик» вокруг модели затвердевает. Остаток формовочной пасты, выдавленный моделью, обрезают по нижней ее половине. Затем формовочной пастой заливают верхнюю часть рамки и другую выступающую из нижней рамки часть модели. После того, как паста затвердеет (примерно через 5 мин), рамки осторожно разъединяют и модель из нее вынимают так, чтобы не повредились края и мелкие детали. После прорезки воздушных и литниковых каналов основная негативная форма для литья по восковой модели считается готовой.

Рис. 19. Литейная форма из песка

Читать также: Генератор обозначение на схеме гост

В специальном бачке со сливной трубкой (имеется в виду инжекционная установка со штуцером – прим. пер.) растапливают соответствующее количество голубого воска, который тонкой струйкой вливают в форму. После того, как воск затвердеет (в течение 2 мин), рамки осторожно разъединяют и восковую отливку вынимают. Излишки воска удаляют. Подобным методом можно сделать любое необходимое число отливок. Однако после отливки 20 шт. восковых моделей форма сжимается и твердеет.

Голубой воск имеет следующие преимущества: после охлаждения он становится твердым и пластичным, модель нетрудно исправить или изменить в соответствии с замыслом. Следы от воздушных и литникового каналов заглаживают, а затем модель при помощи толстой диаметром до 0,7 мм иглы прочно устанавливают на основании – маленькой деревянной тарелке с полукруглой приподнятой серединой, которая служит также затвором для металлической втулки, называемой кюветом (рис. 20).

Рис. 20. Кювет

Кюветы различаются по размеру и количеству моделей, которые должны быть одновременно отлиты. При литье небольших предметов воздушные каналы, как правило, не прорезают. При литье крупных предметов, особенно при отливке изделий из серебра, дополнительно готовят тонкие восковые нити, которые прикрепляют к восковой модели и к выпуклой полукруглой тарелке. Модель осторожно протирают мягкой кисточкой, смоченной в спирте (смоченная спиртом модель обезжиривается и формовочная масса плотно прилегает к модели – прим. пер.). Формовочная масса (экспадент) представляет собой смесь алебастрового гипса с мельчайшим кремниевым песком, замешенную в холодной воде до густоты взбитых сливок. Мягкой кисточкой формовочную массу (хорошо перемешанную) наносят на модель, затем сверху надевают кювет, который заливают формовочной массой. Смесь быстрее заполнит кювет, если по нему в процессе заливки слегка постукивать. Как только смесь застанет, вынимают деревянное основание, а затем и иглу, на которой крепилась модель. Оставленный иглой небольшой канал будет служить отверстием для литья металла, а полукруглое выпуклое основание создаст литейное углубление. Вместо деревянного основания можно использовать пластилин.

Кювет высушивают на слабом огне или в небольшом пламени горелки Бунсена до тех пор, пока не испарится вся влага. Затем его прокаливают в печи до красноты, в результате чего восковая модель и воздушные каналы из восковых нитей растапливаются (воск «теряется» – вытекает). Однако кювет нельзя перегревать, иначе сцементировавшаяся масса растрескается и литье будет неточным.

После прокаливания кювета приступают к подготовке золота или серебра к литью. Материала следует взять немного больше, чем позволяет объем модели (при небольшом кювете не более 14-16 г). Чтобы не осталось следов от буры, материал протравливают и очищают. Когда кювет достаточно прокалится, его вынимают из печи и устанавливают на ручной центрифуге (рис. 21) литниковым каналом вверх.

Рис. 21. Ручная центрифуга для центробежного литья

В литниковое углубление высыпают нарезанный на мелкие кусочки металл, который расплавляют паяльным пистолетом. Как только на поверхности металла появится зеркальный блеск, необходимо тотчас начать быстро крутить центрифугу. Расплавленный металл под действием центробежной силы проникнет в литниковый канал и заполнит пространство восковой модели. После того, как металл застынет, кювет охлаждают студеной водой, формовочную массу растворяют, а ее остатки на отливке легко счищают. Тонкую проволочную наливку отрезают. Остается проверить, все ли сделано правильно: требует отливка дополнительной обработки или нет, чистая ли она, гладкая ли у нее поверхность и точно ли отлиты мелкие детали.

Подобным способом очень удобно также отливать полые модели. Технологический процесс тот же, только восковая модель отсасывается с помощью специальной установки для всасывания воска. При таком способе литья хорошо прорабатываются тонкие детали модели. Вместо ручной центрифуги применяют специальные установки. Формовочные пасты изготавливают специальные предприятия.

Восковые модели делают также в аппаратах для литья форм в жесткой резине. Металлическую модель помещают между двумя резиновыми пластинами, которые вулканизируют под прессом, снабженным вулканизатором. При помощи такой резиновой формы можно сделать столько восковых копий, сколько их требуется для одновременной отливки. После извлечения восковой модели из резиновой формы ее крепят при помощи короткой ножки к восковому стояку в форме елки и устанавливают на основании из пластической массы (пластилина). Далее процесс протекает так же, как и при центробежном литье.

Машинное литье.

Самые разнообразные и сложные по форме драгоценности сегодня серийно отливают при помощи электрических аппаратов, которые плавят металл, а также отливают изделия в «потерянном» воске, что значительно облегчает и совершенствует работу ювелира. Специальные лигатуры сплавов для центробежного литья изготовляют в аффинериях. Созданные в процессе центробежного литья образцы представлены на рис. 22.

Рис. 22. Машинное литье: стояк из восковых моделей и стояк из отливок

Изготовление восковых моделей.

Вакуумная впрыскивающая установка в течение одного рабочего процесса позволяет одновременно вакуумировать резиновые матрицы и впрыскивать воск. Откачка воздуха из резиновой формы перед впрыскиванием воска улучшает и убыстряет заливку, а также препятствует образованию воздушных пузырей. В комплект оборудования входят: установка для вакуумного всасывания и впрыскивания с автоматической регулировкой температуры, ножная педаль для управления движущимися элементами вентиля, инъектор воска с автоматической регулировкой температуры и вакуумный насос. Все оборудование устанавливается на устойчивом рабочем столе.

Благородный металл серебро является одним из древнейших металлов, освоенных человечеством. Нахождение в природе в самородном виде, а также невысокая температура плавления- 962 °C дало нашим далеким предкам возможность использовать этот металл в IV -III тысячелетии до н.э.

Серебро — мягкий, пластичный металл, отлично подходящий для производства украшений, ритуальных предметов, зеркал и для чеканки монет.

Серебро обладает наилучшей среди металлов электропроводностью и применяется в наиболее ответственных электроприборах и компонентах. Отличная теплопроводность дает возможность применения и в теплотехнике.

Благородный металл в 19-20 веке широко использовался в фотографии.

Издавна было замечено еще одно важное свойство — бактерицидность. Сосуды и фильтры из серебра применяются для обеззараживания воды. В христианстве и некоторых других религиях в серебряных сосудах приготовляется т.н. «святая вода», помогающая при соответствующей молитве от всех недугов.

Общая информация

В современной промышленной индустрии используется множество различных способов литья. Помимо оболочкового, применяется также литье по выплавляемым моделям, а также в металлические формы и еще несколько других способов. Общим преимуществом таких методов литья, если сравнивать их с работой с песчаными формами, состоит в том, что они дают возможность получать в результате более точные конечные материалы по своим формам, а также размерам. К тому же уменьшается количество шероховатостей на поверхности таких изделий. В более редких случаях, но все же бывает, что исключается необходимость в последующей механической обработке после выплавки. В дополнение ко всему применение литья в оболочковых формах и других методов способствует тому, что можно максимально механизировать данный процесс, вследствие чего повышается и его автоматизация. А это, конечно же, сильно увеличивает производительность любого промышленного объекта.

Как сделать кольцо-печатку

Изготовление уникального авторского перстня с печаткой возможно с помощью обыкновенной гайки. Для работы понадобятся болгарка, напильник, наждачная бумага (зернистость – от 220 до 600), напильник, нож, тиски.

- Зафиксировать гайку тисками и скруглить все стороны, кроме одной – оставить нетронутой для печатки.

- Сточить стороны, резьбу внутри, используя бормашину.

- Сгладить поверхность напильником, отполировать наждачной бумагой, пока получившееся изделие не станет матовым.

Узор на печатке делается способом гравировки.

Свойства формовочных смесей

Формовочную смесь характеризуют основные свойства:

- Прочность определяет способность формы сохранять свою конфигурацию

- Пластичность — важна для способности формы повторять подробности контура и деталей поверхности модели.

- Газопроницаемость. Крупнозернистые составы легче пропускают газы.

- Огнеупорность. Материал не должен плавиться или спекаться, ухудшая однородность поверхности отливки

- Податливость

- Гомогенность. Однородность смеси гарантирует постоянство ее свойств в пространстве.

- Теплопроводность. Качественный материал имеет низкую теплопроводность. Это не дает примыкающему к форме слою отливки слишком быстро остывать, ухудшая свои свойства

- Долговечность особенно важна для многоразовых форм. Для одноразовых форм долговечность означает число циклов повторного использования земли после измельчения и просеивания.

Свойства формовочных смесей

Для смесей разных назначений на первый план выходят разные свойства. Так, для облицовочных важны пластичность, огнеупорность и теплопроводность, а для наполнительных важнее прочность и газопроницаемость.

Способ применения формовочной массы Kerr

Перед началом смешивания убедитесь, что все оборудование чистое и не содержит старых ингредиентов. Старые ингредиенты загрязняют новую смесь, вступают с ней в реакцию.

- Отмеряем (взвешиваем).

- Замешиваем: порошок в воду! Соблюдаем время смешивания.

- Вакуумируем формовочную массу, пока не закипит.

- Заливаем вопокупод вакуумом.

- Оставляем в покое для затвердевания (чаще всего 2 часа).

- Прокалываем опоку (вытопка воска и отжиг по циклу).

Типы песчаных форм

Многообразие песчаных форм для литья позволило их разделить на несколько групп, предназначенных для получения отливок с разными характеристиками.

Песчаные литейные формы

Всего можно назвать 7 групп литейной технологической оснастки или модельных комплектов.

- Модельный набор, произведенный из металла, в состав, которого входят дополнительные приспособления для выполнения машинной формовки.

- Набор, выполненный из металла, в его состав включены дополнительные приспособления, которые предназначены для выполнения машинной и ручной формовки.

- Модельный набор, используемый для выполнения машинной и ручной формовки. Сами модели произведены из металла, а некоторые части, например, стержни для формирования полостей выполнены их древесины разных пород.

- Набор для производства ручной и машинной формовки. Модели и стержни, подвергаемые сильному износу, выполняют из металла.

- Набор для формовки отливок из твердых пород древесины.

- Набор для формирования отливок, выполненный из мягких пород древесины.

- Наборы для выполнения ручной формовки отливок.

Сырая песчаная форма

Для производства литьевой оснастки используют смеси, состоящие из песка, воды, глины и какого-либо связующего материала. Типовой рецепт выглядит примерно так:

- 90% песка;

- 3% воды;

- 7% глины.

Сырая песчаная форма

Оснастку такого типа относят к весьма экономичным и широко используемым.

Подсушенная песчаная форма

Производство такой оснастки похоже на производство сырой формы, но в рецептуру вводят дополнительные материалы, предназначенные для связывания компонентов смеси.

Подсушенная песчаная форма

Рабочие поверхности оснастки просушивают прогреванием. Такой подход к изготовлению форм приводит к росту точности размеров заготовок и их качества. Производство таких форм требует больших затрат времени и в результате их стоимость растет, а выпуск деталей нижается.

Сухая песчаная форма

В оснастке такого типа используют добавки органического типа. Их задача связывание компонентов смеси в единое целое. Окончательную обработку производят в печи. К явным достоинствам этих изделий можно отнести точность выполненной отливки. Но надо понимать, что эти формы обладают высокой стоимостью изготовления и низкой производительностью выполнения отливок.

Химически твердеющая песчаная форма

В формовочный состав химически твердеющей оснастки вводят смолы. Они обеспечивают формирование модели на открытом воздухе без использования термической обработки.

Химически твердеющая песчаная форма

В основе смеси лежит кварцевый песок. Кроме, песка в состав смеси входит жидкое стекло и едкий натр. Добавление этого химиката оказывает влияние на технологические свойства литейной формы. В частности, будет продлен срок ее эксплуатации. После затвердевания, ее прочность будет выше, чем у смесей другого типа.

Patternless Casting Manufacturing (PCM) – литье металлов без применения модельной оснастки

При использовании PCM для производства отливок получается высокая точность размеров, допуски на механическую обработку, качество поверхности лучше, нежели при создании по стандартным технологиям. Процесс печати не только значительно сокращает время разработки и производства, но также снижает стоимость производства.

Технологические преимущества:

- возможность изготовления малых прецизионных отливок;

- возможность изготовления отливок сложной конструкции;

- возможность изготовления компонентов сложной геометрической формы.

«PCM – передовая технология литья, которая объединяет традиционную технологию литья в песчаную форму и 3D-печать»Производство 3D-песчаных форм (PCM) – передовая технология литья, которая объединяет традиционную технологию литья в песчаную форму и 3D-печать. Эта технология позволяет быстро создавать песчаные модели и стержни, которые эффективны для быстрого литья сложных деталей. PCM не нуждается в шаблоне и может уменьшить производственный цикл и стоимость. Кроме того, PCM также объединяет различные технологии, такие как проектирование модели CAD, 3D-печать, интеллектуальный ЧПУ, быстрое литье, новые материалы, механические и электрические технологии.

Первым шагом является создание модели пресс-формы из моделей деталей и преобразование ее в формат stl. Затем, с помощью программного обеспечения TOP 3DP, нарезается модель stl и выводится геометрическая информация для формирования слоев поперечного сечения. Эти слои сечения используются для генерации информации управления процессом. Терминальное устройство считывает эту информацию и создает форму с помощью 3D-печати.

01| Технология производства 3D-песчаных форм

Во время печати катализатор и песок равномерно перемешиваются, затем тонким слоем укладываются на платформу. Массив сопел точно распыляет связующее на слой, следуя геометрической информации поперечного сечения. Реакция отверждения происходит между катализатором и связующим. Это повторяется слой за слоем, пока объект не будет построен. Не отвержденный песок еще в виде порошка легко удаляется. После того как лишний песок удален, форма готова и может быть использована для литья металла.

02| Технология 3D-печати на песчаных формах

Связующие:

Фурановые / фенольные смолы, используемые при 3D-печати на песчаных формах, соответствуют стандарту жидкостей для песчаных форм. Эти связующие вещества полностью склеивают песок и создают сложные песчаные стержни, которые отвечают всем требованиям.

Песчаные материалы:

Выбор различных песков должен отвечать требованиям различной обработки литья, так как пески являются основным печатным материалом. Технолог может выбрать кварцевый или синтетический песок для удовлетворения различных требований к отливке, что помогает эффективно контролировать затраты, гарантировать качество.

Ключевые преимущества:

- подходит для разработки новых продуктов, опытного производства, настройки, мелкосерийного производства;

- подходит для изготовления различных сложных металлических компонентов, форм;

- заменяет создание модели;

- снижает затраты на разработку и производственный цикл, а также совместимо с гибкой производственной линией;

- подходит для изготовления различных цветных металлов (сплав Al, сплав Cu), черных металлов (HT, QT и RuT).

Основные производители оборудования: ExONE, VoxelJet, FHZL (Китай), Аддитивные технологии (Самара).

Пример применения:

Блок цилиндров двигателя был изготовлен на заводе FHZL для крупного автомобильного предприятия в Северном Китае в 2008 году. Первый образец был изготовлен за 15-дневный цикл производства, в последующем производственном цикле при использовании 3D-принтера понадобилось всего 20 дней для производства 2-х блоков. С учётом механической обработки. Это значительно сократило производственный цикл и снизило затраты и риски.

03| Блок цилиндров двигателя, изготовленый на заводе FHZL

Технологический процесс

- Обычно в изделиях серебро находится в виде сплава с другими металлами. Поэтому при плавке необходимо извлечь из соединения частицы стали или железа с помощью магнита. Это действие сократит время для перехода металла в жидкое состояние и обеспечит равномерный нагрев металла.

- Дальше необходимо соорудить плавильню, изготовленную из листового асбеста и состоящую из прямоугольных частей, отличающихся размером. Предназначается конструкция для выполнения роли тигля.

- Для защиты от попадания в сплав кислорода используют буру или флюс. Ее засыпают в емкость, выполняющую роль плавильни. После прогрева флюса или буры до состояния густой массы зеленого оттенка в нее помещают куски металлической заготовки.

- Сначала куски металла приобретают красный цвет, потом постепенно начинают оплавляться. Если в процессе плавки металл покрыт мутной пленкой, то он не начал плавиться. Для этого необходимо отрегулировать пламя горелки и прибавить температуру.

- Жидкий расплавленный металл, отличающийся ярким серебряным цветом, заливают в форму. При неудачной попытке плавки или изготовления изделия процесс необходимо остановить, предварительно остудить материал, после чего повторить действия с самого начала.

Как изготовить ровное кольцо из металлической полосы

Отрезаем заготовку подходящей длины. Зажимаем конец заготовки в кондукторе с помощью прижимного болта, и затем гибочной вилкой сгибаем полосу по шаблону.

После этого ослабляем болт, сдвигаем согнутую часть заготовки вперед, снова фиксируем ее, и продолжаем в том же духе. И так до тех пор, пока не получится почти готовое кольцо.

До идеальной формы мы доводим нашу заготовку на самодельном приспособлении, которое изготовили в самом начале (из куска ж/д рельса).

Подробнее о том, как своими руками сделать ровное кольцо из полосы металла, можете посмотреть в авторском видеоролике.

Источник

Особенности литья из серебра и золота

Золото и серебро отличаются превосходными техническими характеристиками. Из этих благородных металлов можно отливать и эксклюзивные ювелирные изделия, и оригинальные сувениры, и предметы интерьера. При литье драгметаллов существуют нормы производственных потерь:

- на чистоту – 1,8 %;

- на лом – 3,5 % (если вес золота меньше 30 граммов, то потери при литье могут быть до 5 %).

Для того чтобы соблюсти требования действующего законодательства по литью драгметаллов, необходима постановка на спецучет в ГИПН. Получить всю необходимую информацию об этом можно у специалистов нашей компании.

Компания 3D Avtozavod выполняет заказы в максимально короткие сроки, так как весь производственный цикл происходит на мощностях нашего предприятия. Литье из золота и серебра максимально заточено под потребности ювелиров, ювелирных мастерских и дизайнеров. Мы можем предложить целый комплекс профильных услуг:

- 3D-дизайн и 3D-печать до литья;

- снятие пресс-форм, гальванические покрытия и обработку под ключ после литья.

Компания 3D Avtozavod принимает заказы на литье из золота и серебра любых объемов. Для подачи заявки воспользуйтесь формой на сайте, напишите нам по электронной почте или позвоните по контактному телефону в Москве.

Золото 585 пробы 100 руб./гр. услуга временно недоступна

Золото 750 пробы 100 руб./гр. услуга временно недоступна >

Норма производственных потерь:

— на лом Au 3,5% (если менее 30 гр литья Au — 5%)

Серебро 925 пробы 30 руб./гр. услуга временно недоступна

Источник

Достоинства формовочной массы Kerr

- Особо мелкие частицы, обеспечивающие однородность структуры и получение отливок высочайшего качества.

- Уникальный компонентный состав, позволяющий получать точные формы для ювелирных изделий любой сложности.

- Возможность выбирать массу для литья из разных металлов, будь это платина, палладий, серебро, золото или что-то еще.

- Минимальное число неудачных отливов, а значит и экономичный расход материала.

- Продолжительное время обработки без потери характеристик, что делает литье с использованием массы Kerr более простым и удобным.

- Легкость отделения формы от изделий, сокращающая временные затраты на выполнение данной процедуры.

Формовочная смесь для литья своими руками

Пользователь Регистрация: 05.05.2007 Откуда: Москва

Сообщений: 1113 В друзьях у: 1 Голосов: 17 / 0

Администратор Регистрация: 07.12.2004 Откуда: Москва

Сообщений: 2014 В друзьях у: 10 Голосов: 67 / 7

70-75% кристобалит (SiO2)25-30% гипс (CaSO4*2H2O)В пределах 1% – добавки, регулирующие скорость схватывания гипса, подавляющие пенообразование, влияющие на отмывку прокаленной формомассы после литья.

Это бесполезные знания, которые не помогут Вам сделать замену обычной формомассе – по крайней мере, сэкономить на ней. Не всякий гипс и кварц подойдут – это природные материалы, свойства которых сильно меняются. Важен размол частиц – слишком крупные портят поверхность литья, слишком мелкие портят качество шликера и ведут к потекам. Вам вряд-ли удастся произвести размол (я не говорю уже о размерах частиц) самостоятельно. Фактически, на свете существует 4 серьезных производителя формомассы и есть большая вероятность, что как минимум два из них закроются в течение ближайших двух лет (что может привести к серьезным изменениям на этом рынке и к этому надо быть готовыми всем потребителям). Функция этих производителей в основном заключается в очень сложном подборе и входном контроле качества сырья для каждой партии, проведении дополнительного размола и рассева, удалении влаги, смешивании для получения стабильного продукта из разных компонентов, постоянно плывущих по свойствам (и некоторые добавки приходится равномерно вводить в количестве 10 г на 10 тонн), фасовке и наконец контроле стабильного качества готового продукта. Для получения формовочных смесей подходит только кристобалит с двух месторождений в мире – английского и американского (давшего название минералу и расположенного в Cerro San Cristobal, Pachuca, Hidalgo, Mexico). Подбор кристобалита и чистота его кристаллической решетки очень важны, так как влияют на поведение формомассы в диапазоне температур 100-300 С, где кристобалит претерпевает наибольшее термическое расширение и может сделать Вашу форму состоящей из сплошных трещин.Вот фотография частиц “правильного” американского кристобалита с практически идеальной решеткой:

Для того, чтобы понять, как обстоят дела с гипсом, поищите в Google – миллионы вариантов, различная твердость после схватывания, различные коэффициенты линейной и объемной усадки, термического расширения. Трудно понять, какой Вам подойдет.

Про микродобавки не говорю.

Наконец, влажность полученной формомассы. После того, как компания SRS смогла добиться стабильного уровня содержания влаги в своих расфасованных мешках с формомассой ниже 0,5% (а влага есть не только в исходном минеральном сырье, бОльшая ее часть попадает в смесь на стадии фасовки готового продукта – именно поэтому эта часть технологии засекречена), она за два года смогла стать крупнейшим поставщиком формовочных смесей в мире. Для сравнения – среднее содержание влаги в лучших формомассах других производителей составляет около 1-1,5% и это существенно влияет не только на срок хранения, но и на качество получаемого литья. Разница в результате (зависящая от влажности) радикальна, просто сравните две формомассы, сделав замес и литье в один день, подряд.

Краткий итог. Если все же хочется попробовать самому – возьмите кварцевый песок помельче (70%) и гипс (30%). Так в старые времена делали в Красном, когда формомассу было не достать. Но все равно восковки покрывали с помощью кисточки тонким шликером из настоящей (очень дорогой и дефицитной по тем временам) формомассы, а уже потом формовали в эту самодельную смесь. Денег вы при этом не сэкономите. Риск загубить модель будет очень высок.Или купите себе мешок нормальной формомассы и не тратьте драгоценное время. Думаю, мешок могут доставить в любое место России, если вопрос в Вашеи расположении.

Литье из серебра в домашних условиях

Важно! Литье серебра своими руками — сложный и пожароопасный процесс. В вашей мастерской должны иметься огнеупорными подставками и огнетушителями, предназначенными для тушения электрооборудования под напряжением

Обязательно пользуйтесь огнеупорными перчатками, фартуком и очками.

Для литья серебра в домашних условиях начинающие мастера обычно выбирают следующие технологии

- моделирование из воска

- литье в земляные формы

- нагрев тигля газовой горелкой.

Разумеется, если у вас есть муфельная печь с регулировкой и поддержанием заданной температуры, вибростол и центрифуга — ваши отливки станут только лучше.

Литье серебра в домашних условиях — сложный, но вполне осуществимый при должной подготовке и настойчивости процесс. Успехов вам в освоении этого раздела металлургии!

Как сделать ровное кольцо из металлической полосы

В данном обзоре рассмотрим один из способов, как своими руками в условиях домашней мастерской сделать ровные кольца из металлической полосы.

Эту интересную идею мы подсмотрели у автора YouTube канала Fab2Ku.

Причем описанным в статье способом можно сгибать в кольцо не только заготовки из металлической полосы, но и из тонкой арматуры или круглого стального прутка.

Первым делом необходимо будет изготовить простое приспособление — кондуктор. Для этого нам потребуются следующие материалы:

- полоса металла шириной 40 мм;

- строительный уголок;

- болт с гайкой М8 или М10;

- стальной круглый пруток.

Литье по выплавляемым моделям: производство

Немного иначе проводится ЛВМ для изготовления ответственных деталей, имеющих сложную форму и (или) тонкие стенки. На отливку готового металлического изделия может уйти от недели до месяца.

Первый шаг – заполнить воском форму. На предприятиях для этого часто применяют алюминиевую изложницу (аналог рассматриваемой выше силиконовой пресс-формы) – полость, имеющую форму детали. На выходе получают восковую модель чуть больших размеров, чем конечная деталь.

Далее модель послужит основой для керамической пресс-формы. Она также должна быть чуть больше итоговой детали, так как металл после остывания сожмется. Затем, используя горячий паяльник, к восковой модели припаивают специальную литниковую систему (также из воска), по которой раскаленный металл польется в полости формы.