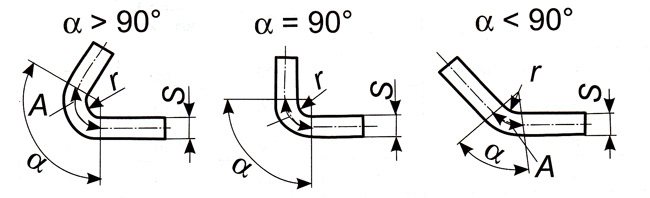

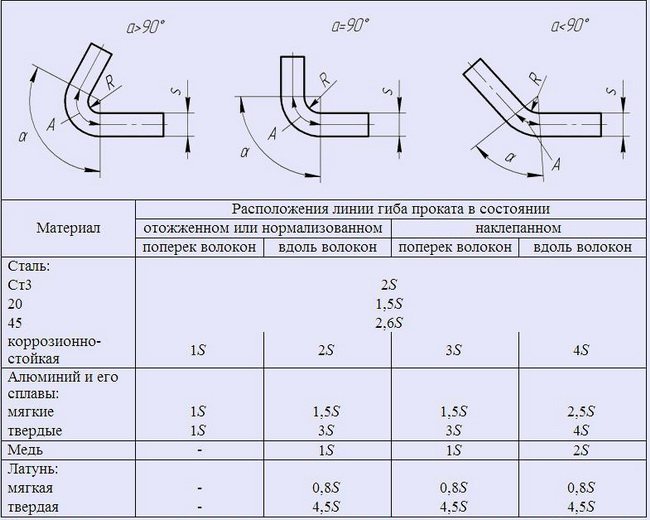

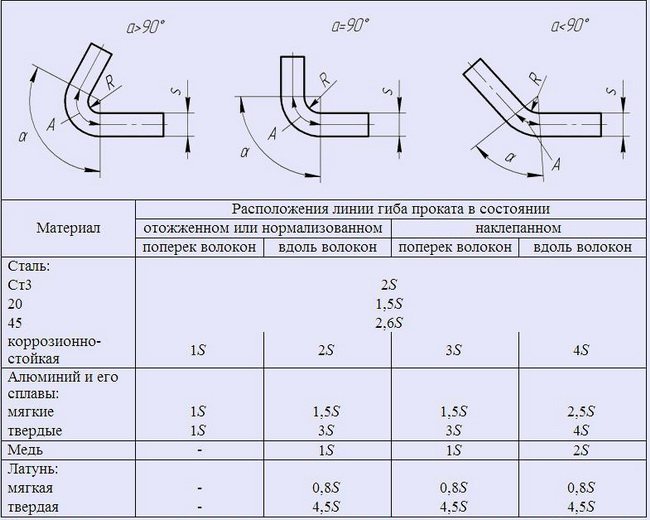

49. Минимальный радиус Rгиба листового проката, мм

| Материал | Расположения линии гиба проката в состоянии | |||

| отожженном или нормализованном | наклепанном | |||

| поперек волокон | вдоль волокон | поперек волокон | вдоль волокон | |

| Сталь: | ||||

| Ст3 | 2S | |||

| 20 | 1,5S | |||

| 45 | 2,6S | |||

| коррозионно-стойкая | 1S | 2S | 3S | 4S |

| Алюминий и его сплавы: | ||||

| мягкие | 1S | 1,5S | 1,5S | 2,5S |

| твердые | 2S | 3S | 3S | 4S |

| Медь | — | 1S | 1S | 2S |

| Латунь: | ||||

| мягкая | — | 0,8S | 0,8S | 0,8S |

| твердая | — | 4,5S | 4,5S | 4,5S |

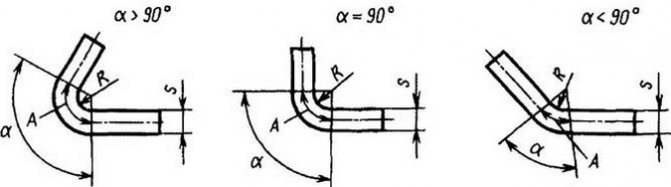

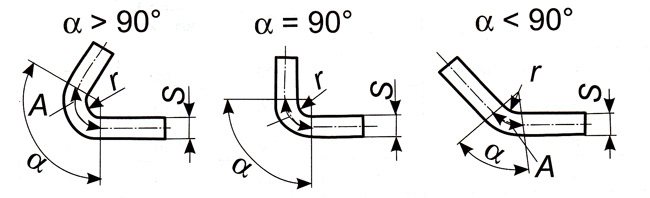

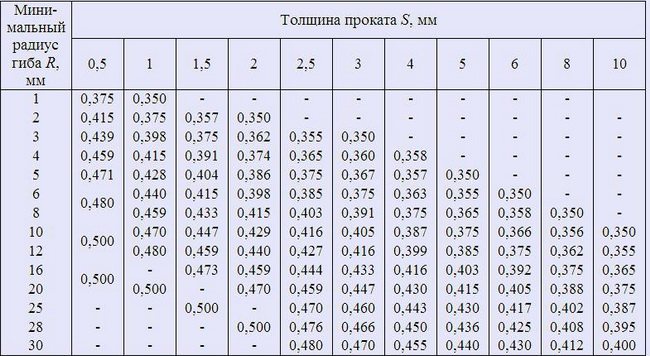

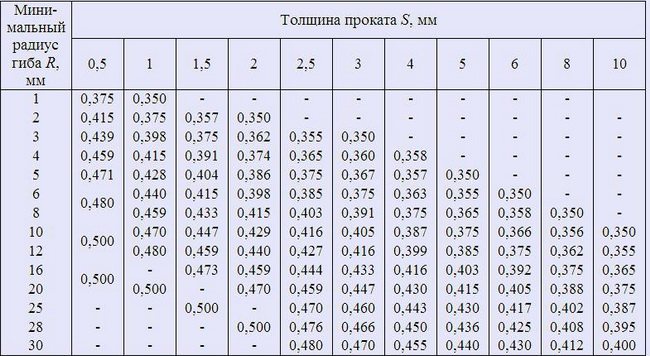

Развернутая длина изогнутого участка детали из листового материала при гибе на угол α определяется по формуле

A = π(α/180)(R+ KS),

где А — длина нейтральной линии; R — внутренний радиус гиба; К — коэффициент, определяющий положение нейтрального слоя при гибе (табл. 50); S — толщина листового материала, мм

Примечание.

Минимальные радиусы холодной гибки заготовок устанавливаются по предельно допустимым деформациям крайних волокон. Их применяют только в случае конструктивной необходимости, во всех остальных случаях — увеличенные радиусы гиба.

Радиусы гибки листового материала

| Материал | Отожженные листы | Наклепанные листы | ||

| Расположение линии изгиба | ||||

| поперек вдоль | поперек вдоль | |||

| волокон проката | ||||

| Алюминий | — | 0,2 S | 0,3 S | 0,8 S |

| Латунь Л68 | — | 0,2 S | 0,4 S | 0,8 S |

| Медь | — | 0,2 S | 1 S | 2 S |

| Сталь 10 | — | 0,4 S | 0,4 S | 0,8 S |

| Сталь 20, СтЗ | 0,1 S | 0,5 S | 0,5 S | 1 S |

| Сталь 35; Ст5 | 0,3 S | 0,8 S | 0,8 S | 1,5 S |

| Сталь 45 | 0,5 S | 1 S | 1 S | 1,7 S |

| Дюралюминий: | ||||

| мягкий | 1 S | 1,5 S | 1,5 S | 2,5 S |

| закаленный | 2 S | 3 S | 3 S | 4 S |

В таблице приведены минимальные радиусы холодной гибки (R), в зависимости от толщины листа (S).

Развернутая длина изогнутого участка детали из листового материала при изгибе на угол α:

A = π(R + k — s)α/180,

где k — числовой коэффициент, определяющий положение нейтрального слоя при гибке.

Источник

МИНИМАЛЬНЫЙ РАДИУС ГИБА ЛИСТОВОГО ПРОКАТА, мм

Развернутая длина изогнутого участка детали из листового материала при гибе на угол α определяется по формуле

где, А

— длина нейтральной линии;

R

— внутренний радиус гиба;

К

— коэффициент, определяющий положение нейтрального слоя при гибе (см. таблицу);

S

— толщина листового материала, мм.

Примечание:

Минимальные радиусы холодной гибки заготовок устанавливаются по предельно допустимым деформациям крайних волокон. Их применяют только в случае конструктивной необходимости, во всех остальных случаях — увеличенные радиусы гиба.

Значение коэффициента К

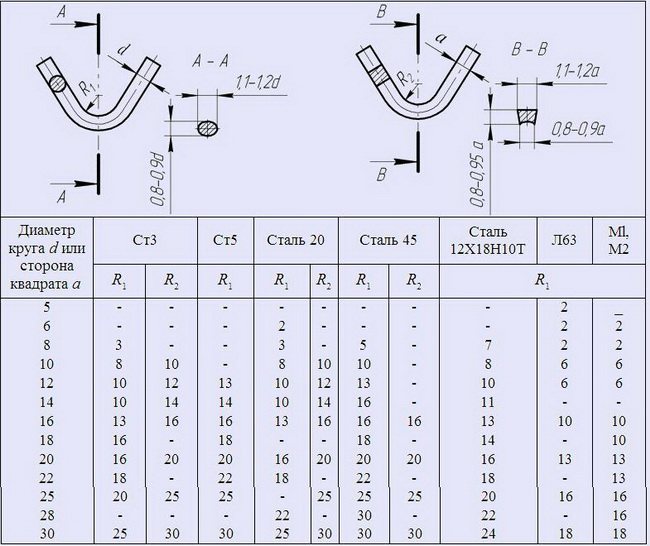

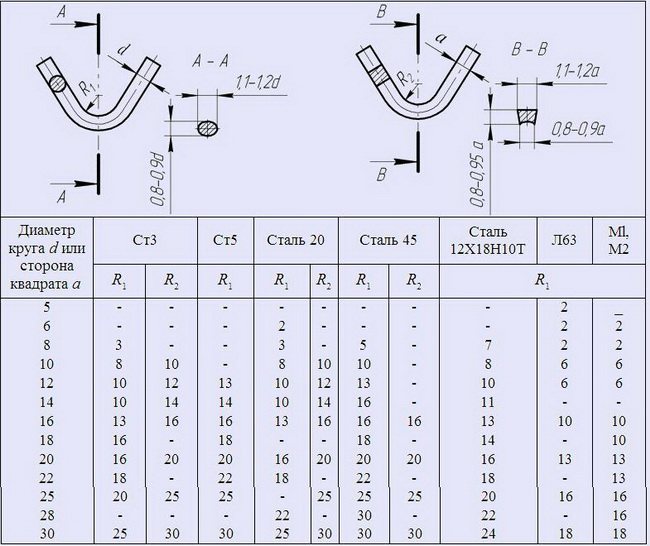

МИНИМАЛЬНЫЙ РАДИУС ГИБА МЕТАЛЛОВ КРУГЛОГО И КВАДРАТНОГО СЕЧЕНИЙ, мм

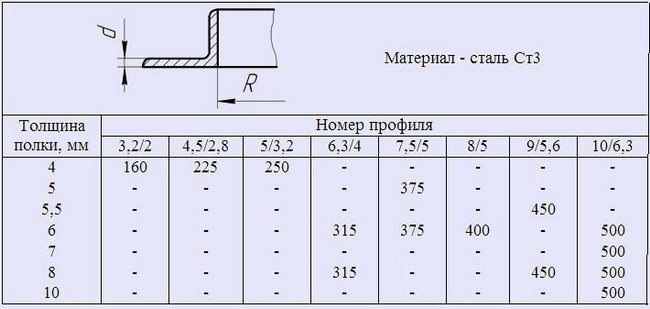

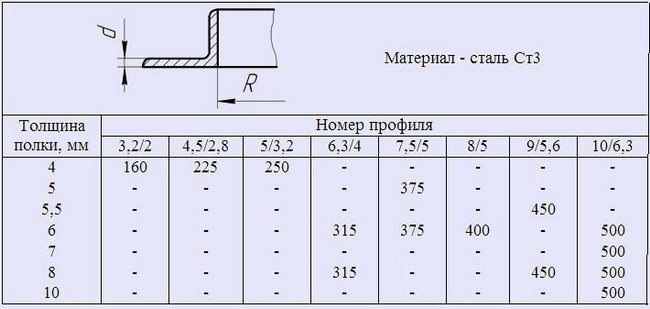

МИНИМАЛЬНЫЙ РАДИУС ГИБА УГЛОВОЙ РАВНОПОЛОЧНОЙ СТАЛИ, мм

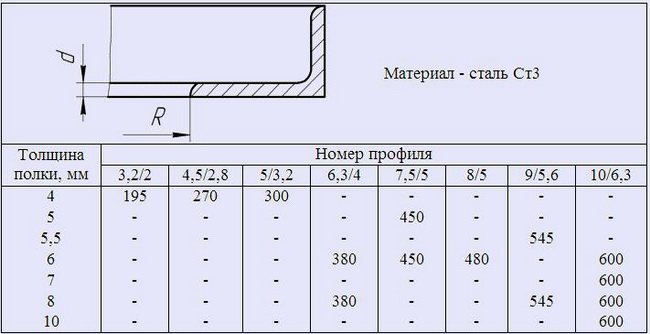

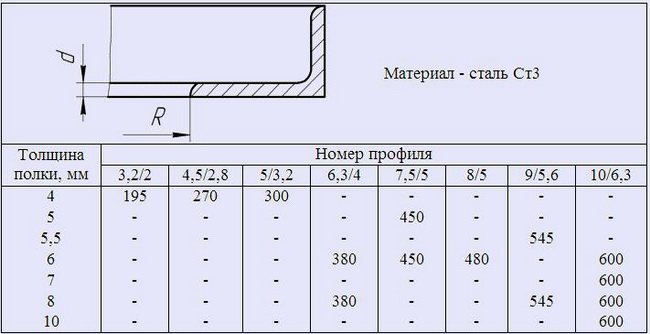

МИНИМАЛЬНЫЙ РАДИУС ГИБА УГЛОВОЙ НЕРАВНОПОЛОЧНОЙ СТАЛИ МЕНЬШЕЙ ПОЛКОЙ НАРУЖУ, мм

МИНИМАЛЬНЫЙ РАДИУС ГИБА УГЛОВОЙ РАВНОПОЛОЧНОЙ СТАЛИ БОЛЬШЕЙ ПОЛКОЙ НАРУЖУ, мм

МИНИМАЛЬНЫЙ РАДИУС ГИБА УГЛОВОЙ НЕРАВНОПОЛОЧНОЙ СТАЛИ МЕНЬШЕЙ ПОЛКОЙ ВНУТРЬ, мм

МИНИМАЛЬНЫЙ РАДИУС ГИБА УГЛОВОЙ НЕРАВНОПОЛОЧНОЙ СТАЛИ БОЛЬШЕЙ ПОЛКОЙ ВНУТРЬ, мм

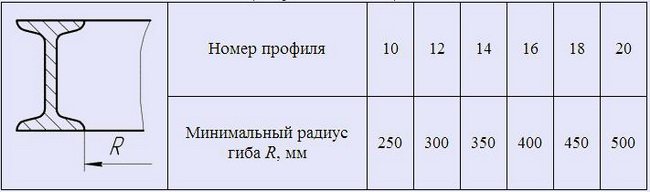

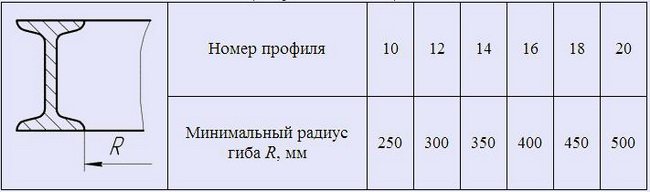

МИНИМАЛЬНЫЙ РАДИУС ГИБА ДВУТАВРОВОЙ БАЛКИ, мм

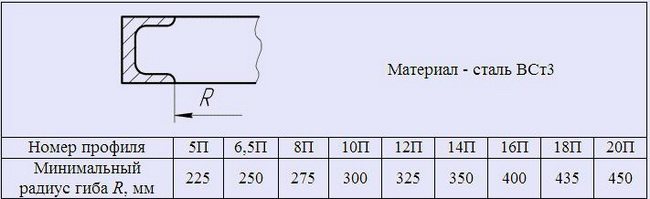

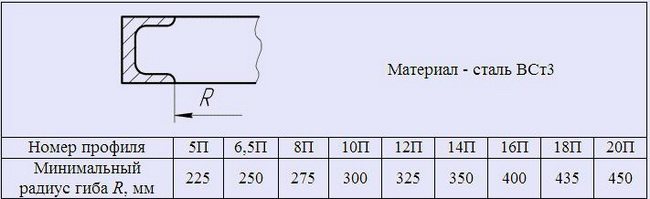

МИНИМАЛЬНЫЙ РАДИУС ГИБА ШВЕЛЛЕРА, мм

РАЗДЕЛКА УГЛОВОЙ СТАЛИ ПРИ ГИБКЕ, мм

Источник

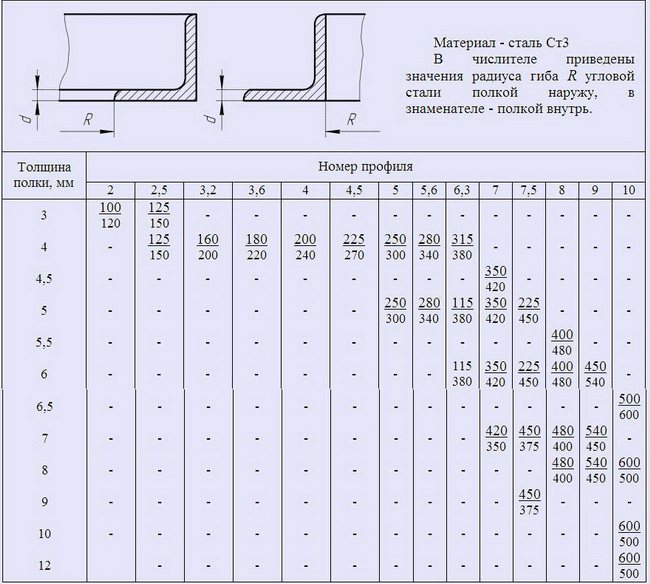

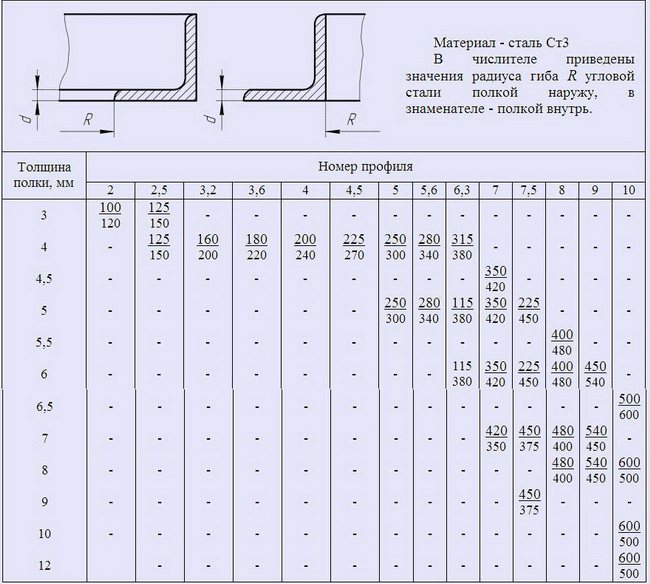

51а. Минимальные радиусы гибаR угловой равнополочной стали, мм

Материал — сталь Ст3

В числителе приведены значения радиуса гибаRугловой стали полкой наружу, в знаменателе — полкой внутрь.

| Толщина пачки, мм | Номер профиля | |||||||||||||

| 2 | 2,5 | 3,2 | 3,6 | 4 | 4,5 | 5 | 5,6 | 6,3 | 7 | 7,5 | 8 | 9 | 10 | |

| 3 | 100/120 | 125/150 | — | — | — | — | — | — | — | — | — | — | — | — |

| 4 | — | 125/150 | 160/200 | 180/220 | 200/240 | 221/270 | 250/300 | 280/340 | 315/380 | — | — | — | — | — |

| 4,5 | — | — | — | — | — | — | — | — | — | 350/420 | — | — | — | — |

| 5 | — | — | — | — | — | — | 250/300 | 280/340 | 315/380 | 350/420 | 375/450 | — | ||

| 5,5 | — | — | — | — | — | — | — | — | — | — | — | 400/480 | — | — |

| 6 | — | — | — | — | — | — | — | — | 315/380 | 350/420 | 211/450 | 400/480 | 450/540 | — |

| 6,5 | — | — | — | — | — | — | — | — | — | — | — | — | 500/600 | |

| 7 | — | — | — | — | — | — | — | — | — | 420/350 | 450/375 | 480/400 | 540/450 | — |

| 8 | — | — | — | — | — | — | — | — | — | 480/400 | 540/450 | 600/500 | ||

| 9 | — | — | — | — | — | — | — | — | — | — | 450/375 | — | — | — |

| 10 | — | — | — | — | — | — | — | — | — | — | — | — | — | 600/500 |

| 12 | — | — | — | — | — | — | — | — | — | — | — | — | — | 600/500 |

ОСТ 1 00286-78 Радиусы сгиба листовых материалов из сталей

Купить ОСТ 1 00286-78 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Устанавливает расчетную формулу для определения минимальных радиусов сгиба листовых материалов из деформируемых сталей толщиной не более 3 мм.

Организации:

Чтобы бесплатно

скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

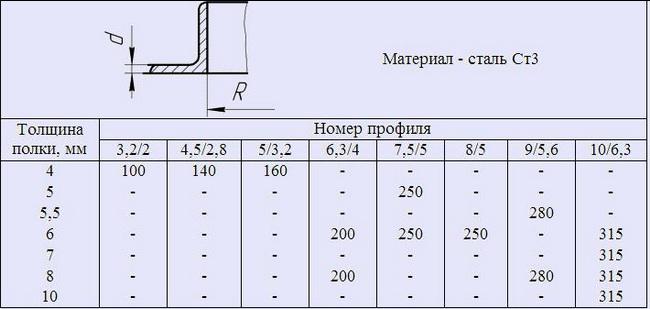

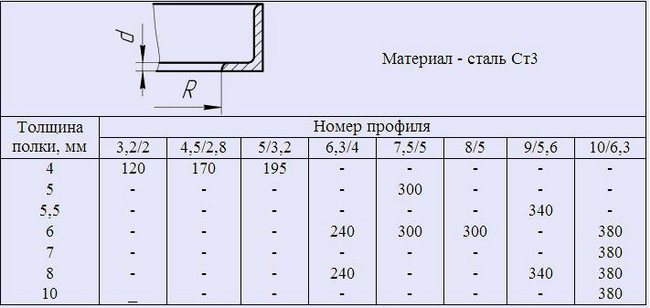

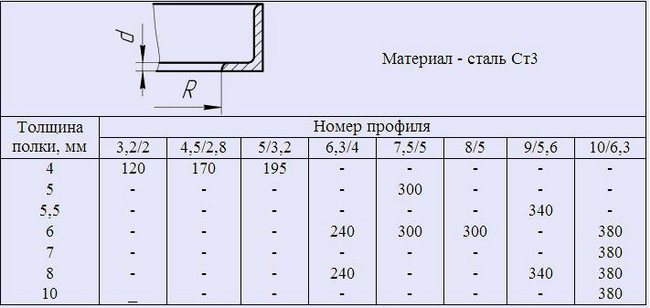

51г. Минимальный радиус гибаR угловой неравнополочной стали меньшей полкой внутрь, мм

Материал — сталь Ст3

| Толщина полки, мм | Номер профиля | |||||||

| 3,2/2 | 4,5/2,8 | 5/3,2 | 6,3/4 | 7.5/5 | 8/5 | 9/5,6 | 10/6,3 | |

| 4 | 120 | 170 | 195 | — | — | — | — | — |

| 5 | — | — | — | — | 300 | — | — | — |

| 5,5 | — | — | — | — | — | — | 340 | — |

| 6 | — | — | — | 240 | 300 | 300 | — | 380 |

| 7 | — | — | — | — | — | — | — | 380 |

| 8 | — | — | — | 240 | — | — | 340 | 380 |

| 10 | — | — | — | — | — | — | — | 380 |

ИЗ СТАЛЕЙ

в части сталей Проверено в 1984 г.

Распоряжением Министерства от 3 августа 1978 г. Ns 087-16

срок введения установлен с 1 июля 1979 г.

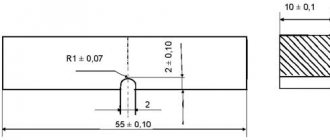

1. Настоящий стандарт устанавливает расчетную формулу для определения минимальных радиусов сгиба листовых материалов из деформируемых сталей толщиной не более 3 мм.

2# Минимальные радиусы сгиба ( R ) определяют по формуле:

где L — коэффициент сгиба, зависящий от свойств материала и угла oi ;

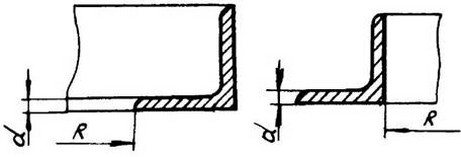

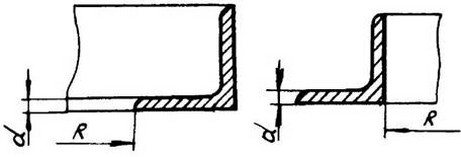

3. Нанесение буквенных обозначений на элементах сгиба указано на чертеже.

4. Коэффициент сгиба 0 при значении параметра шероховатости кромок материала не более Rz40 выбирать по таблице, для материалов, не входящих в таблицу, — определять по номограмме.

Коэффициент сгиба 1 для угла ОС

15X18Н12С4ТЮ (ЭИ654) ХН38ВТ (ЭИ703) ХН28ВМАБ (ЭП126)

Закаленный и отпущенный t = 600°; 3 ч

для определения коэффициента О при величине —а- = 2 . 8

Инв. N° подлинника__3690 № изв 8581 9147

Примечания: 1. Между двумя значениями равномерного относительного удлинения на номограмме (кривые = 0,05 . 0,4) величина его по оси ординат изменяется равномерно.

2. Коэффициент сгиба 0 по номограмме следует определять так, как показано стрелками.

3. Значения относительного удлинения ^ (конечного) и Sg (равномерного) и относительного сужения шейки у следует определять по справочным материалам.

4. Конечное относительное удлинение ^ опоеделять по формуле: г ——,

Например, для величины = 3,4, °g = 0.3 и угла « = 90 коэффициент сгиба 0 будет 1,3.

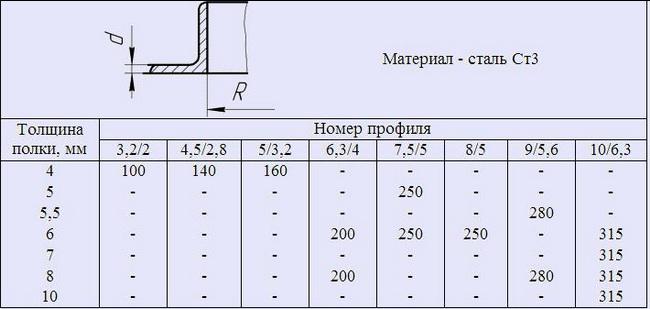

51в. Минимальный радиус гибаR угловой неравнополочной стали большой полкой наружу, мм

Материал — сталь Ст3

| Толщина полки, мм | Номер профиля | |||||||

| 3,2/2 | 4,5/2,8 | 5/3,2 | 6,3/4 | 7,5/5 | 8/5 | 9/5,6 | 10/6,3 | |

| 4 | 160 | 225 | 250 | — | — | — | — | — |

| 5 | — | — | — | — | 375 | — | — | — |

| 5,5 | — | — | — | — | — | — | 450 | — |

| 6 | — | — | — | 315 | 375 | 400 | — | 500 |

| 7 | — | — | — | — | — | — | — | 500 |

| 8 | — | — | — | 315 | — | — | 450 | 500 |

| 10 | — | — | — | — | — | — | — | 500 |

Радиус гибки листового металла ГОСТ

Вопросы, рассмотренные в материале:

- Зачем гнут листовой металл по радиусу

- Какова технология гибки листового металла: особенности и классификация

- Этапы и последовательность действий

- Расчет минимального радиуса при гибке листового металла

- Минимальный радиус гибки листового металла

- Преимущества использования станков с ЧПУ

Знать допустимые радиусы гибки листового металла нужно всем, кто собирается использовать именно этот способ обработки материала. Потому что без точных значений и грамотного расчета можно испортить любые заготовки.

В данной статье расскажем о технологии гибки листового металла, особенностях данного типа обработки, способах и применяемых методах. Особое внимание будет уделено минимальному радиусу гибки металлического листа и методологии расчета.

51е. Минимальный радиус гиба двутавровой балки, мм

(материал — сталь ВСт3)

| Номер профиля | 10 | 12 | 14 | 16 | 18 | 20 |

| Минимальный радиус гибаR, мм | 250 | 300 | 350 | 400 | 450 | 500 |

Зачем гнут листовой металл по радиусу

Для придания заготовке необходимой формы, учитывающей ее рельефную модификацию (в т. ч. углы и скругления) принято использовать радиусную гибку листового металла. Это упорядоченный процесс, поэтому, когда требуется использование сразу нескольких гибов, каждый элемент обрабатывается последовательно до тех пор, пока не будет достигнута нужная конфигурация.

Такая технология применяется для придания формы:

- листовым профилям;

- уличным карнизам и козырькам;

- подвесным элементам фасада зданий;

- металлическим комплектующим мебели;

- декоративным элементам интерьера и т. д.

Сферические, цилиндрические и конусовидные детали, выполненные из гнутого листового металла или металлопрофиля, пользуются большим спросом в котельном производстве.

Гибка по радиусу может потребоваться в бытовых строительных и ремонтных работах, например, при проведении труб. Не стоит пытаться проделать такую операцию в домашних условиях – для этого нужен специальный станок. Благодаря современным технологиям можно подобрать оптимальные параметры работы с заготовками разного состава листового металла, толщины и формы. Радиус изгиба получается точным и качественным, а материал при этом не теряет свои прочностные характеристики.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Разумеется, существуют и другие способы придания листам нужной конфигурации радиуса: сварка, клепка или резка. Но гибка имеет перед ними целый ряд преимуществ:

- отсутствие швов и стыковки, что гарантирует естественную прочность металла;

- стойкость к окислению, коррозии и др. благодаря целостной структуре листовой заготовки;

- экономичность и отсутствие производственных отходов;

- сохранение эстетичности исходника.

Существует несколько видов радиусной гибки листового металла, которые подбираются индивидуально в каждом случае (в зависимости от технических характеристик исходника и особенностей желаемого результата). Остановимся подробней на каждом из них.

3.163. Внутренний радиус изгиба шин прямоугольного сечения

должен быть: в изгибах на плоскость — не менее двойной толщины шины, в изгибах на ребро — не менее ее ширины. Длина шин на изгибе штопором должна быть не менее двукратной их ширины.

Взамен изгибания на ребро допускается стыкование шин сваркой.

Изгиб шин у мест присоединений должен начинаться на расстоянии не менее 10 мм от края контактной поверхности.

Стыки сборных шин при болтовом соединении должны отстоять от головок изоляторов и мест ответвлений на расстоянии не менее чем 50 мм.

Для обеспечения продольного перемещения шин при изменении температуры следует выполнять жесткое крепление шин к изоляторам лишь в середине общей длины шин, а при наличии шинных компенсаторов — в середине участка между компенсаторами.

Отверстия проходных шинных изоляторов после монтажа шин должны быть закрыты специальными планками, а шины в пакетах в местах входа в изоляторы и выхода из них должны быть скреплены между собой.

Шинодержатели и сжимы при переменном токе более 600 А не должны создавать замкнутого магнитного контура вокруг шин. Для этого одна из накладок или все стяжные болты, расположенные по одной из сторон шины, должны быть выполнены из немагнитного материала (бронзы, алюминия и его сплавов и т.п.) либо должна быть применена конструкция шинодержателя, не образующая замкнутого магнитного контура.

3.164. Гибкие шины на всем протяжении не должны иметь перекруток, расплеток, лопнувших проволок. Стрелы провеса не должны отличаться от проектных более чем на ± 5 градусов. Все провода в расщепленной фазе ошиновки должны иметь одинаковое тяжение и должны быть раскреплены дистанционными распорками.

3.165. Соединения между смежными аппаратами должны быть выполнены одним отрезком шины (без разрезания) .

3.166. Трубчатые шины должны иметь устройства для гашения вибрации и компенсации температурных изменений их длины. На участках подсоединения к аппаратам шины должны быть расположены горизонтально.

3.167. Соединения и ответвления гибких проводов должны быть выполнены сваркой или опрессовкой.

Присоединение ответвлений в пролете должно быть выполнено без разрезания проводов пролета. Болтовое соединение допускается только на зажимах аппаратов и на ответвлениях к разрядникам, конденсаторам связи и трансформаторам напряжения, а также для временных установок, для которых применение неразъемных соединений требует большого объема работ по перемонтажу шин. Присоединения гибких проводов и шин к выводам электрооборудования следует выполнять с учетом компенсации температурных изменений их длины.

Источник

Свободная гибка

Обеспечивает гибкость, но имеет некоторые ограничения по точности.

- Траверса с помощью пуансона вдавливает лист на выбранную глубину по оси Y в канавку матрицы.

- Лист остается «в воздухе» и не соприкасается со стенками матрицы.

- Это означает, что угол гибки определяется положением оси Y, а не геометрией гибочного инструмента.

Точность настройки оси Y на современных прессах — 0,01 мм. Какой угол гибки соответствует определенному положению оси Y? Трудно сказать, потому что нужно найти правильное положение оси Y для каждого угла. Разница в положении оси Y может быть вызвана настройкой хода опускания траверсы, свойствами материала (толщина, предел прочности, деформационное упрочнение) или состоянием гибочного инструмента.

Для определения минимального радиуса изгиба важны различные факторы, например

Следовательно, существует риск разрушения заготовки. Каждый материал, который будет работать, также имеет свой собственный коэффициент пересчета. Медь должна быть согнута в 5 раз. В этом случае минимальный радиус равен соответствующей толщине листа. Поскольку растяжимость более твердых сталей ниже, чем у более мягких сталей, минимальный радиус изгиба материалов с высокой прочностью также больше, чем для менее прочных марок стали. Хотя пробный изгиб выполняется для определения действительно точного минимального радиуса изгиба. Приведенная ниже таблица показывает отклонение угла гибки от 90° при различных отклонениях оси Y.

| а° /V mm | 1° | 1,5° | 2° | 2,5° | 3° | 3,5° | 4° | 4,5° | 5° |

| 4 | 0,022 | 0,033 | 0,044 | 0,055 | 0,066 | 0,077 | 0,088 | 0,099 | 0,11 |

| 6 | 0,033 | 0,049 | 0,065 | 0,081 | 0,097 | 0,113 | 0,129 | 0,145 | 0,161 |

| 8 | 0,044 | 0,066 | 0,088 | 0,110 | 0,132 | 0,154 | 0,176 | 0,198 | 0,220 |

| 10 | 0,055 | 0,082 | 0,110 | 0,137 | 0,165 | 0,192 | 0,220 | 0,247 | 0,275 |

| 12 | 0,066 | 0,099 | 0,132 | 0,165 | 0,198 | 0,231 | 0,264 | 0,297 | 0,330 |

| 16 | 0,088 | 0,132 | 0,176 | 0,220 | 0,264 | 0,308 | 0,352 | 0,396 | 0,440 |

| 20 | 0,111 | 0,166 | 0,222 | 0,277 | 0,333 | 0,388 | 0,444 | 0,499 | 0,555 |

| 25 | 0,138 | 0,207 | 0,276 | 0,345 | 0,414 | 0,483 | 0,552 | 0,621 | 0,690 |

| 30 | 0,166 | 0,249 | 0,332 | 0,415 | 0,498 | 0,581 | 0,664 | 0,747 | 0,830 |

| 45 | 0,250 | 0,375 | 0,500 | 0,625 | 0,750 | 0,875 | 1,000 | 1,125 | 1,250 |

| 55 | 0,305 | 0,457 | 0,610 | 0,762 | 0,915 | 1,067 | 1,220 | 1,372 | 1,525 |

| 80 | 0,444 | 0,666 | 0,888 | 1,110 | 1,332 | 1,554 | 1,776 | 1,998 | 2,220 |

| 100 | 0,555 | 0,832 | 1,110 | 1,387 | 1,665 | 1,942 | 2,220 | 2,497 | 2,775 |

Преимущества свободной гибки:

Эффект направления прокатки

Значения, полученные таким образом, хранятся в таблицах, которые должны быть доступны всем, кто участвует в этой операции. Другим важным фактором является направление прокатки или зерна. Растяжение материала во время прокатки создает микроструктуру волокнистого материала. Удлинение волокон всегда устанавливается в направлении прокатки. Если лист или пластина согнуты продольно в направлении прокатки, материал может разрываться. Поэтому минимальный радиус изгиба должен быть больше. Следовательно, изгиб по направлению прокатки является лучшим вариантом и обеспечивает меньший минимальный радиус изгиба.

- Высокая гибкость: без смены гибочных инструментов вы можете получить любой угол гибки, находящийся в промежутке между углом раскрытия V-образной матрицы (например, 86° или 28°) и 180°.

- Меньшие затраты на инструмент.

- По сравнению с калибровкой требуется меньшее усилие гибки.

- Можно «играть» усилием: большее раскрытие матрицы означает — меньшее усилие гибки. Если вы удваиваете ширину канавки, вам необходимо только половинное усилие. Это означает, что можно гнуть более толстый материал при большем раскрытии с тем же усилием.

- Меньшие инвестиции, так как нужен пресс с меньшим усилием.

Все это, однако, теоретически. На практике вы можете потратить деньги, сэкономленные на приобретении пресса с меньшим усилием, позволяющего использовать все преимущества воздушной гибки, на дополнительное оснащение, такое как, дополнительные оси заднего упора или манипуляторы.

Изгибные радиусы и радиус изгиба

На этих прессовых тормозах мы можем использовать радиальные матрицы для изгибания высокоточных внутренних радиусов. Эти материалы очень тяжелые, но имеют тенденцию к разрыву, если внутренние радиусы слишком малы. Благодаря нашим радиусам и штампам мы гарантируем, что материалы изгибаются оптимально в соответствии с их конкретными свойствами, не теряя при этом своей стабильности. Прежде чем радиус может быть согнут в металлических листах или пластинах, должен быть известен минимальный радиус изгиба. Минимальные радиусы изгиба зависят от типа материала и толщины листа. Предопределенные радиусы необходимы для многих применений. Независимо от того, требуются ли они для визуальных или дизайнерских целей. С нашими инструментами радиуса мы можем производить внутренние радиусы с точностью 5 мм. Мы достигаем больших радиусов за счет многократного изгиба или изгиба сегмента.

Недостатки воздушной гибки:

- Менее точные углы гибки для тонкого материала.

- Различия в качестве материала влияют на точность повторения.

- Не применима для специфических гибочных операций.

- Воздушную гибку желательно применять для листов толщиной свыше 1,25 мм; для толщины листа 1 мм и менее рекомендуется использовать калибровку.

- Наименьший внутренний радиус гибки должен быть больше толщины листа. Если внутренний радиус должен быть равен толщине листа -рекомендуется использовать метод калибровки. Внутренний радиус меньше толщины листа допустим только на мягком легко деформируемым материале, например меди.

- Большой радиус может быть получен воздушной гибкой путем использования пошагового перемещения заднего упора. Если большой радиус должен быть высокого качества, рекомендуется только метод калибровки специальным инструментом.

По причине различных свойств материала и последствий пластической деформации в зоне гибки, определить требуемое усилие можно только примерно. Предлагаем вам 3 практических способа:

Если заготовка должна быть согнута под определенным углом, она должна быть согнута за этот угол, потому что заготовка слегка отступает после изгиба. Это становится критически важным, если металлический лист должен быть согнут с его минимальным радиусом изгиба, так как пружинная спинка означает, что радиус изгиба должен быть меньше минимального радиуса изгиба. По этой причине фактический минимальный радиус изгиба всегда должен быть больше теоретического возможного радиуса.

Радиус изгиба — это радиус, измеренный после процесса изгиба на внутренней стороне изгибающей части. Прочность материала уменьшается в результате изгиба. Чем больше радиус изгиба, тем меньше риск перелома и чем ниже уменьшение прочности, тем меньше радиус изгиба, тем ниже толщина материала в точке изгиба заготовки. Минимальный радиус изгиба — наименьший возможный радиус изгиба материала без разрушения заготовки.

Таблица

В каждом каталоге и на каждом прессе вы можете найти таблицу, показывающую требуемое усилие (Р) в кН на 1000 мм длины гиба (L) в зависимости от:

- толщины листа (S) в мм

- предела прочности (Rm) в Н/мм2

- V — ширины раскрытия матрицы (V) в мм

- внутреннего радиуса согнутого листа (Ri) в мм

- минимальной высоты отогнутой полки (B) в мм

Во время процесса изгиба наружное волокно, то есть внешняя сторона краевой части, растягивается. Внутреннее волокно, внутренняя сторона краевой части, сжимается. Между наружным и внутренним волокнами находится нейтральное волокно, которое на изображении обозначено зеленым.

Чтобы предотвратить снижение качества из-за растяжения и сжатия, необходимо соблюдать минимальные требования к изгибу. Если это значение превышено, на внешней стороне образуются трещины, обжимки внутри и изменения поперечного сечения в зоне изгиба. Таким образом, существует риск того, что заготовка сломается.

Пример подобной таблицы Необходимое усилие для гибки 1 метра листа в тоннах. Предел прочности 42-45 кг/мм2. Рекомендуемое соотношение параметров и усилия

Формула

«Правило 8»

При гибке низкоуглеродистой стали ширина раскрытия матрицы должна в 8 раз превосходить толщину листа (V=8*S), тогда Р=8хS, где Р выражается в тоннах (например: для толщины 2 мм раскрытие матрицы \/=2х8=16 мм означает, что вам необходимо 16 тонн/м)

Длина гиба пропорциональна усилию, т.е. усилие достигает 100% только при длине гиба 100%. Например:

Если материал ржавый или не смазан, следует добавлять 10-15% к усилию гиба.

DIN допускает значительное отклонение от номинальной толщины листа (например, для толщины листа 5 мм норма колеблется между 4,7 и 6,5 мм). Следовательно, вам нужно рассчитывать усилие только для реальной толщины, которую вы измерили, или для максимального нормативного значения.

Предел прочности на растяжение (Rm)

Здесь также допуски являются значительными и могут оказывать серьезное влияние при расчете требуемого усилия гиба. Например: St 37-2: 340-510 Н/мм2 St 52-3: 510-680 Н/мм2

Не экономьте на усилии гиба! Предел прочности на растяжение пропорционален усилию гиба и не может быть подогнан, когда вам это нужно! Реальные значения толщины и предела прочности являются важным факторами при выборе нужного станка с нужным номинальным усилием.

По эмпирическому правилу, раскрытие V-образной матрицы должно восьмикратно превосходить толщину листа S до S=6 мм: V=8xS Для большей толщины листа необходимо: V=10xS или V=12xS

Раскрытие V-образной матрицы обратно пропорционально требуемому усилию: большее раскрытие означает меньшее усилие гиба, но больший внутренний радиус; меньшее раскрытие означает большее усилие, но меньший внутренний радиус.

Внутренний радиус гиба (Ri)

При применении метода воздушной гибки большая часть материала подвергается упругой деформации. После гибки материал возвращается в свое первоначальное состояние без остаточной деформации («обратное пружинение»). В узкой области вокруг точки приложения усилия материал подвергается пластической деформации и навсегда остается в таком состоянии после гибки. Материал становится тем прочнее, чем больше пластическая деформация. Мы называем это «деформационным упрочнением».

Внутренний радиус гиба (Ri) При применении метода воздушной гибки большая часть материала подвергается упругой деформации. После гибки материал возвращается в свое первоначальное состояние без остаточной деформации («обратное пружинение»).

Так называемый «естественный внутренний радиус гибки» зависит от толщины листа и раскрытия матрицы. Он всегда больше чем толщина листа и не зависит от радиуса пуансона.

Чтобы определить естественный внутренний радиус, мы можем использовать следующую формулу: Ri = 5 x V /32 В случае V=8хS, мы можем сказать Ri=Sх1,25

Мягкий и легкодеформируемый металл допускает меньший внутренний радиус. Если радиус слишком маленький, материал может быть смят на внутренней стороне и растрескаться на внешней стороне гиба.

Если вам нужен маленький внутренний радиус, гните на медленной скорости и поперек волокон.

Во избежание проваливания полки в канавку матрицы, необходимо соблюдать следующую минимальную ширину полки:

Часть упруго деформированного материала «спружинит» обратно после того, как усилие гиба будет снято. На сколько градусов? Это уместный вопрос, потому что важен только реально полученный угол гиба, а не рассчитанный теоретически. Большинство материалов имеют достаточно постоянную упругую деформацию. Это означает, что материал той же толщины и с тем же пределом прочности спружинит на одинаковую величину при одинаковом угле гибки.

Упругая деформация зависит от:

- угла гибки: чем меньше угол гибки, тем больше упругая деформация;

- толщины материала: чем толще материал, тем меньше упругая деформация;

- предела прочности на растяжение: чем выше предел прочности, тем, больше упругая деформация;

- направления волокон: упругая деформация различна при гибке вдоль или поперек волокон.

Продемонстрируем сказанное выше для предела прочности, измеряемой при условии V=8хS:

Все производители гибочного инструмента учитывают упругую деформацию, когда предлагают инструмент для свободной гибки (например угол раскрытия 85° или 86 ° для свободных гибов от 90° до 180°).

Основные правила нанесения размеров

- Общее количество размеров на чертеже должно быть минимальным, но достаточным для изготовления и контроля изделия.

- Размеры на чертежах указывают размерными линиями и размерными числами, в миллиметрах, без обозначения единиц измерения.

- Размеры на чертеже проставляют соответственно действительным размерам изделия, независимо от масштаба изображения.

- Выносные линии проводят от линии видимого контура; размерные линии предпочтительно наносить вне контура изображения.

- При нанесении размера прямолинейного отрезка размерную линию проводят параллельно этому отрезку, а выносные линии перпендикулярно размерным.

- Выносные линии должны выходить за концы стрелок размерных линий на 2 — 3 мм.

- Необходимо избегать пересечения размерных и выносных линий. Ближе к контуру располагают меньший размер. Затем наносят большие размеры в порядке возрастания их величины.

- Расстояние между размерной линией и параллельной ей линией контура (осевой, центровой) должно быть 10 мм. При нанесении на чертеже параллельных размерных линий расстояние между ними должно быть не менее 7 мм.

- Расстояние между размерной линией и размерным числом принимают равным приблизительно 1-1,5 мм.

- Размеры, относящиеся к одному и тому же конструктивному элементу (пазу, выступу, отверстию, фаске) рекомендуется группировать в одном месте, располагая их на том изображении, где геометрическая форма данного элемента показана наиболее полно.

- При сочетании вида и разреза со стороны вида наносят размеры, относящиеся к внешнему устройству изделия, со стороны разреза — к внутреннему.

- При изображении симметричного изделия размерную линию можно вычерчивать не полностью, обрывая ее за осевой или центровой линией.

- Не допускается повторение размеров одного и того же элемента на разных изображениях.

- Не допускается использовать в качестве размерных линий контурные, осевые, центровые и выносные линии. Размерная линия не должна служить продолжением контурной, осевой, центровой или выносной линий. Недопустимо также примыкание стрелок размерных линий к точкам пересечения каких-либо линий чертежа и к точкам сопряжения дуг, дуг и прямых.

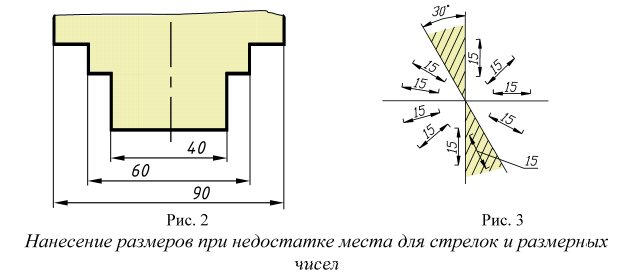

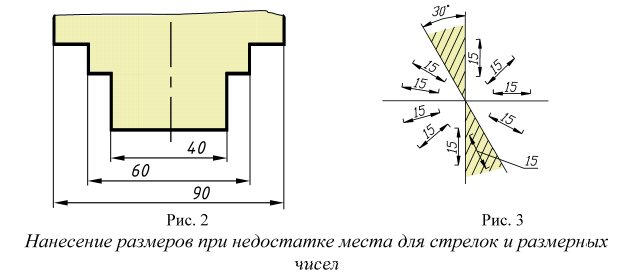

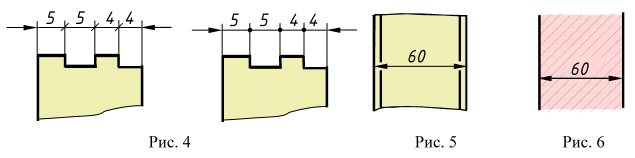

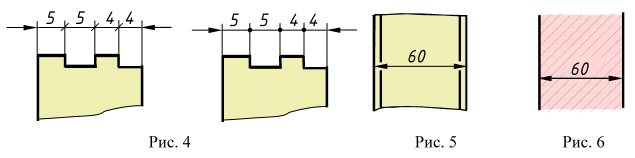

Нанесение линейных размеров

При нанесении размеров следует избегать пересечения выносных и размерных линий. Ближе к контуру располагают меньший размер. Затем наносят большие размеры в порядке возрастания их величины. При изображении нескольких параллельных размерных линий размерные числа над ними не рекомендуется располагать одно под другим. Их смещают в разные стороны, располагая в шахматном порядке (рис. 2).

Расстояние между размерной линией и размерным числом принимают равным приблизительно 1-1,5 мм. Если размерная линия находится в зоне, которая на рис. 3 заштрихована, то соответствующее размерное число наносят на полке линии-выноски.

При нанесении на чертеже группы смежных малых размеров стрелки заменяют четкими точками или штрихами на выносных линиях (рис. 4).

Если на чертеже недостаточно места для стрелки, так как близко расположена контурная или выносная линия, то линию рекомендуется прерывать (рис. 5).

Если размер наносится в зоне штриховки, рис. 6, то штриховку на месте размерного числа прерывают.

Нанесение угловых размеров

Размерную линию, определяющую величину угла, проводят между сторонами угла в виде дуги, описанной из вершины угла (рис. 7). Размерные числа, выражающие величину угла, указывают в градусах, минутах и секундах с обозначением единиц измерения. Их надписывают над размерной линией так, как показано на рис. 7.

В зоне, расположенной выше горизонтальной осевой линии, размерные числа наносят над размерными линиями со стороны их выпуклости, в зоне ниже горизонтальной осевой линии — со стороны вогнутости размерных линий. Если размерное число попадает в зону, которая на рис. 7 заштрихована, то его наносят на полке линии-выноски. На полках линий-выносок помещают и размерные числа при недостатке места для малых углов независимо от того, в какой зоне эти числа находятся (рис. 7).

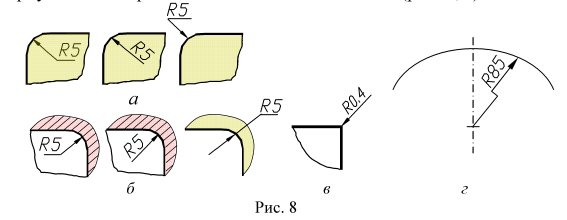

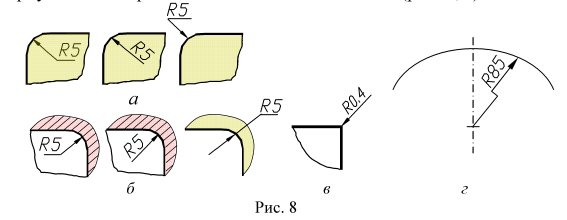

Нанесение размеров радиусов

Перед размерным числом, определяющим радиус, во всех случаях наносят знак — букву R, например, R25. Между знаком R и размерным числом не ставят никаких добавочных знаков. Размерную линию радиуса наносят на том изображении, где дуга проецируется в истинном виде. Она оканчивается одной стрелкой, которая примыкает к контурной линии (рис. 8). При небольших радиусах скруглений стрелку рекомендуется располагать с внешней стороны дуги (рис. 8, в).

Центр дуги большого радиуса допускается приближать к дуге. Размерную линию при этом показывают с изломом (рис. 8, г).

Нанесение размеров диаметров

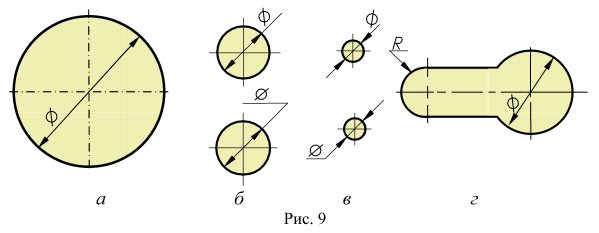

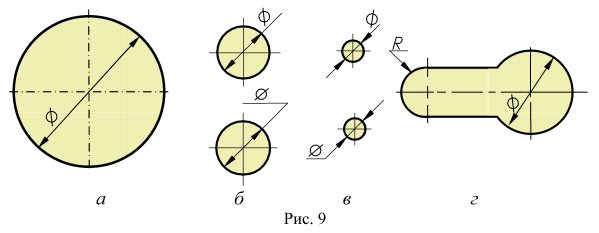

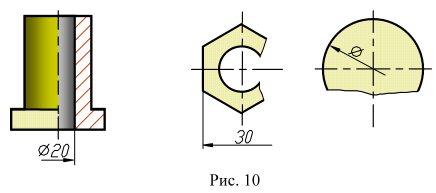

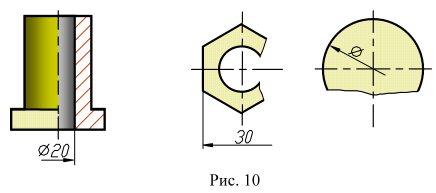

Перед размерным числом, определяющим диаметр, во всех без исключения случаях наносят знак например: Между знаком и размерным числом никаких добавочных знаков не ставят. Нельзя также делать пропуск между знаком и числом. Размерная линия диаметра может быть нанесена как на изображении, где окружность или ее часть проецируются в истинном виде (рис. 9), так и на изображении, где они проецируются в виде прямой (рис. 10).

Следует отметить, что радиусами задают дуги, имеющие характер закругления контура, а также дуги, величина которых составляет 180° и менее. Полные окружности и дуги, величина которых составляет более 180°, задают диаметрами даже в том случае, если эти окружности или дуги имеют разрывы.

Размерные линии с обрывом

Если на чертеже изображена только одна граница измерений, например, при соединении вида с разрезом или при виде с обрывом симметричного предмета, то размерные линии проводят не полностью, с обрывом. Обрыв размерной линии производят за осью симметрии изображения на расстоянии 6-10 мм от оси. Допускается также применять обрыв размерной линии при указании размера диаметра окружности, даже если она изображена полностью.

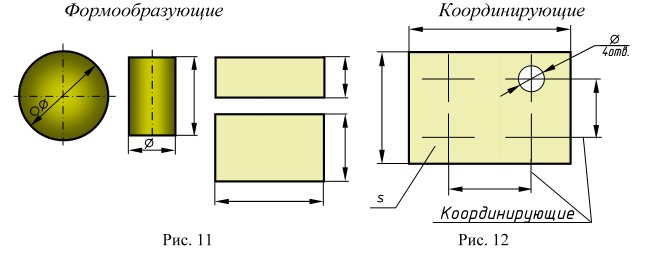

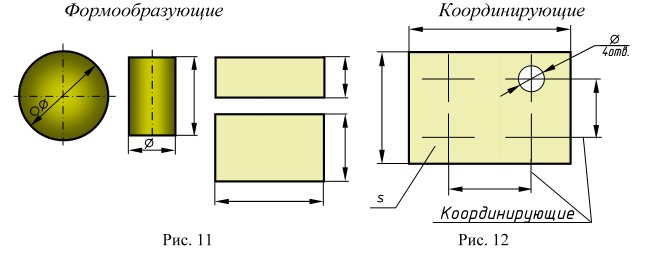

Размеры на чертежах можно разделить на две группы:

1. Формообразующие — размеры, определяющие форму элемента детали или являющиеся геометрическими параметрами поверхностей (диаметр, радиус, сфера и т. п.), рис. 11.

2. Координирующие — размеры расположения элементов детали (рис. 12). Этими размерами являются расстояния между центрами отверстий, от торцов и кромок до центров отверстий, расстояния до стенок прорезей, пазов, канавок, проточек, выступов и других элементов.

Способы нанесения линейных размеров

Размеры могут быть заданы различным образом, и от разработчика изделия зависит выбор наиболее целесообразного варианта. Нанесение размеров производится от баз.

Базами называют поверхности, линии или точки (или их сочетание), которые определяют положение детали в механизме или от которых зависит положение других деталей. Различают четыре вида размерных баз: конструкторские, технологические, измерительные и сборочные, каждая из которых имеет свое назначение.

В качестве размерных баз принимают обработанные торцы, уступы, кромки, опорные, и другие поверхности (действительные базы). Базами могут быть оси симметрии, центровые линии, от которых удобно измерять размеры (мнимые базы). Выбор размерных баз определяет способ нанесения размеров.

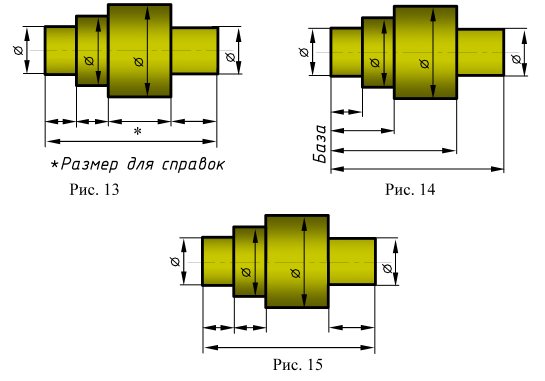

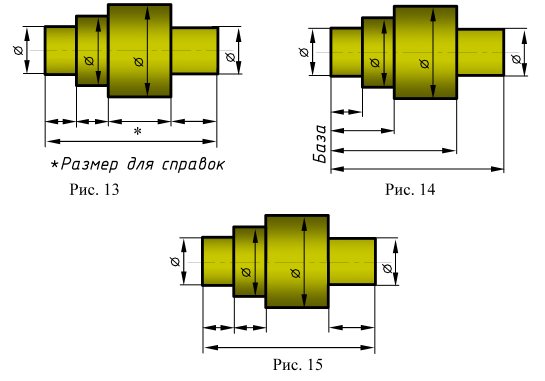

1. Цепной способ заключается в последовательном нанесении размеров, образующих как бы цепочку (рис. 13), определяющую последовательность обработки отдельных частей детали. При этом способе сложно соблюдать точность размеров при изготовлении

2. Способ от общей базы (координатный) заключается в нанесении размеров от одной базы (рис. 14). Он наиболее удобен при конструировании изделий, но не всегда удобен при изготовлении детали.

3. Комбинированный способ заключается в сочетании цепного способа и способа от общей базы (рис. 15). Он предпочтителен как обеспечивающий достаточную точность и удобство изготовления, измерения и контроля деталей без каких-либо дополнительных подсчетов размеров.

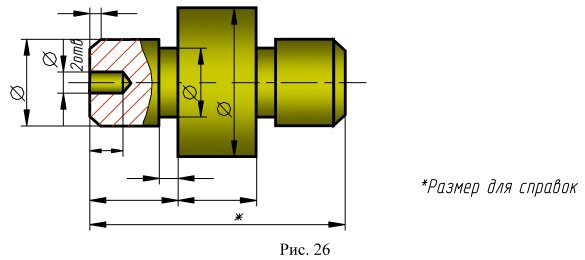

Справочные размеры

Справочными называются размеры, которые не подлежат выполнению по данному чертежу и указываются для большего удобства пользования им.

На чертеже их о, а в технических требованиях записывают: «*Размеры для справок».

К справочным относят один из размеров замкнутой размерной цепи и размеры, перенесенные с чертежей изделий-заготовок и др.

Конусность и уклон

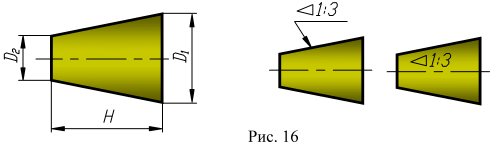

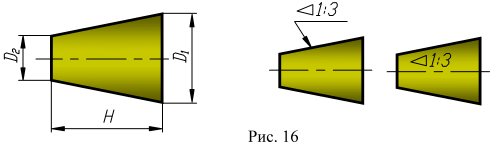

Конусность. Под конусностью понимают отношение разности диаметров оснований усеченного конуса к его высоте: или отношение диаметра основания полного конуса к его высоте.

Перед размерным числом, определяющим конусность, наносят знак конусности Вершина знака направлена в сторону вершины конуса (рис. 16). Знак и величину конусности наносят на полке линии-выноски или над осью конуса.

Уклон. Уклоном называется отношение катетов прямоугольного треугольника.

Перед размерным числом, определяющим уклон, наносят знак острый угол которого направлен в сторону уклона. Знак и величину уклона наносят на полке линии-выноски, оканчивающейся стрелкой (рис. 17). Уклон задается отношением, например:

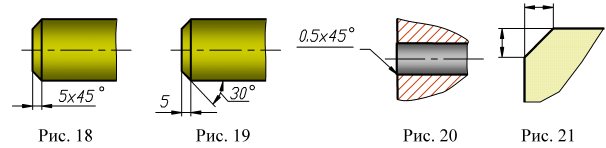

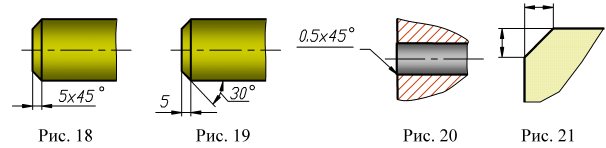

Нанесение размеров фасок

При нанесении размеров конических фасок размерную линию проводят параллельно оси конуса. Первое число обозначения указывает высоту усеченного конуса, второе — угол наклона образующих конуса (если угол наклона образующих конуса равен 45°, рис. 18). При любом другом значении угла указывают два размера — линейный и угловой (рис. 19).

Если высота фаски на чертеже равна 1 мм и менее, то фаску не изображают, а размер наносят (рис. 20). Плоские фаски задают или линейным и угловым, или двумя линейными размерами (рис. 21).

Группировка размеров

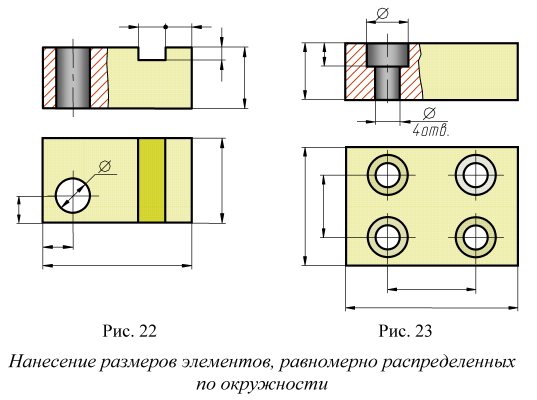

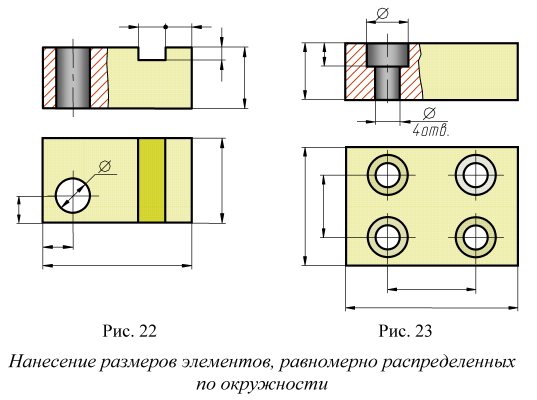

Размеры, относящиеся к одному и тому же конструктивному элементу, рекомендуется группировать в одном месте, располагая их на том изображении, где геометрическая форма данного элемента показана наиболее полно (рис. 22). Если указывается размер ступенчатого отверстия (рис. 23), то его диаметры указываются там, где и глубина. Количество отверстий указывается один раз к меньшему диаметру.

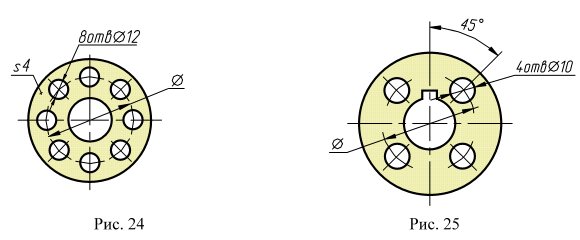

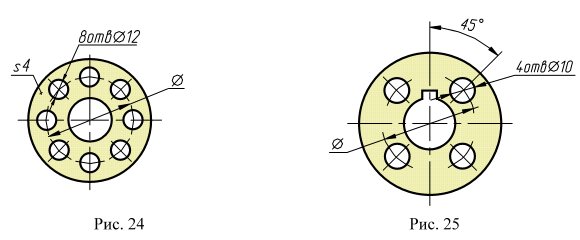

Если на чертеже изображены элементы, равномерно расположенные по окружности (отверстия, углубления и т. п.), то угловые размеры, определяющие их взаимное расположение, не наносят, а указывают только количество элементов (рис. 24). Угол 45° (рис. 25) задать необходимо, так как он определяет положение четырех отверстий относительно паза.

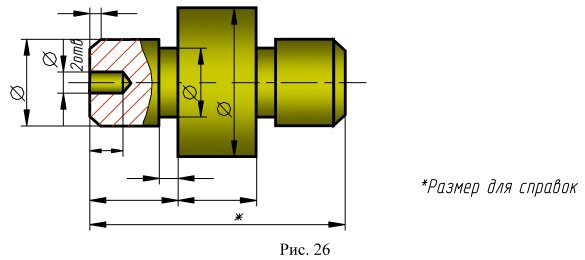

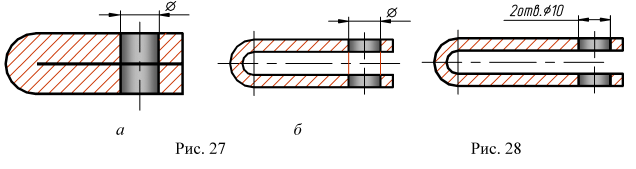

Размеры двух симметричных элементов

Для повышения наглядности чертежа и ускорения работы применяют упрощения, чтобы сократить количество наносимых размеров, а иногда даже изображений. Так, например, размеры двух симметрично расположенных элементов предмета, кроме отверстий, наносят только один раз без указания их количества и группируют, как правило, в одном месте (рис. 26). Размеры фасок и проточек в размерную цепь не включаются.

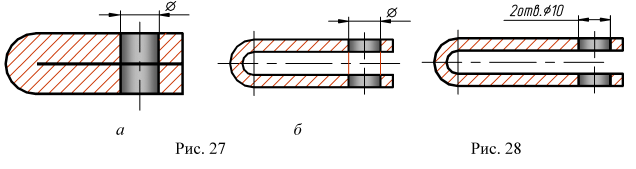

Одинаковые элементы, расположенные в разных частях предмета (например, отверстия), рассматривают как один элемент, если между этими элементами нет промежутка (рис. 27, а) или если эти элементы соединены тонкими сплошными линиями (рис. 27, б). В противном случае указывают полное количество элементов (два отверстия рис. 28).

Технология гибки листового металла: особенности и классификация

Технология гибки, в зависимости от требуемой модификации листового металла, включает в себя следующие виды:

- Одноугловая (V-образная) – считается наиболее простой. Под воздействием силы гиба верхняя поверхность заготовки сжимается, а нижняя – прилегает к стенкам механизма и растягивается. Таким образом достигается нужный радиус.

- Двухугловая (П-образная) – выполняется схожим образом за исключением количества этапов обработки.

- Многоугловая гибка.

- Радиусная гибка листового металла (закатка) – позволяет получить плавный изгиб. Применяется для создания петель, хомутов и т. д.

Такая технология обработки заготовок не требует колоссального усилия, поэтому предварительного нагрева материала не требуется.

Горячая гибка по радиусу применяется лишь для толстых листовых заготовок (12–16 мм), а также малопластичных металлов. К последним относятся дюралюминий, высокоуглеродистые стали и их сплавы.

Такой способ обработки листового материала часто применяют в комплексе с другими операциями, например, резкой, вырубкой или пробивкой. В результате получаются сложные объемные изделия из металла. Для их изготовления прибегают к штампам, которые можно использовать в нескольких переходах.

С точки зрения пространственного позиционирования существует два способа гибки по радиусу:

- Продольная – при этом используется холодная технология работ, что не позволяет обрабатывать толстые листовые заготовки.

- Поперечная – включает в себя несколько этапов: в первую очередь загибаются кромки металлической детали, затем она нагревается. После начинаются непосредственно производственные операции: гибка, осаживание и вытяжка.

Для радиусной гибки листового металла требуется специализированный ручной или промышленный станок. Его конструкция модифицируется в зависимости от требуемой формы изделия.

Работа в холодной технике требует соблюдения оптимального соотношения радиуса изгиба, толщины металла и размера самого листа. Отступление от предельного значения чревато потерей прочностных характеристик заготовки, возможностью появления повреждений.

Придание радиусной формы заготовке под воздействием высоких температур способно изменить структуру материала. Так, во время охлаждения после нагрева связи между молекулами в листе металла становятся более тесными и упорядоченными, что способствует увеличению его твердости, прочности и упругости. Кроме того, в этот момент сокращается удлинение при разрыве. Пластичность материала изменяется мало.

Гибка металлов: методы и технологические особенности

ВВЕДЕНИЕ

«Гибка» звучит как простой процесс, но в действительности, он очень сложен. «Лист» и «гибка» не очень ассоциируются с высокой технологией. Однако, для того, чтобы гнуть «непослушный» лист необходимы специальные знания и большой опыт. Объясните техническому специалисту, который не знаком с листовым металлом, что в нашем высокотехничном мире невозможно постоянно получать при гибке угол 90°, не меняя параметров настройки. То получается, а то — нет!

Без изменения программы угол будет меняться, если, например, лист толщиной 2 мм сделан из нержавеющей стали или алюминия, если его длина — 500 мм, 1000 мм или 2000 мм, если гибка производится вдоль или поперек волокон, если линия гибки находится в окружении пробитых или прорезанных лазером отверстий, если лист имеет различную упругую деформацию, если поверхностное упрочнение, вследствие пластической деформации, сильнее или слабее, если. если.

КАКОЙ МЕТОД ГИБКИ ВЫБРАТЬ?

Различается 2 основных метода: Мы говорим о «воздушной гибке» или «свободной гибке», если между листом стенками V-образной матрицы существует воздушный зазор. В настоящее время это наиболее распространенный метод. Если лист прижат полностью к стенкам V-образной матрицы, мы называем этот метод «калибровкой». Несмотря на то, что этот метод является достаточно старым, он используется и даже должен использоваться в определенных случаях, которые мы рассмотрим далее.

Стандартизация, параметры обработки

Государственных стандартов, непосредственно регламентирующих гибку листового материала, не существует, однако в справочниках рекомендации приводятся. Основаны они на практике заводов, исследованиях институтов. Начиная с 30-х годов, данные приводились в отраслевых документах (ОСТ), машиностроительных нормалях (МН), стандартах предприятий (СТП). ГОСТы на гнутые профили (уголок, швеллер, пр.) содержат требования к размерам радиусов.

Классический справочник конструктора, под редакцией Анурьева, содержит сведения о минимальных внутренних радиусах гиба (R) листового проката. Для мягких сталей величина равна удвоенной толщине листа: R = 2S. Деформация наклепанного металла или поперек волокон требует увеличения радиуса примерно вдвое.

ГОСТы на гибку листового металла

Наружные и внутренние волокна максимально растянуты и сжаты соответственно, возникающие напряжения могут привести к трещинам при циклических нагрузках. Негативный эффект ослабляют, увеличивая радиусы гибки, проводя рекристаллизационный отжиг. При горячей обработке, потребное усилие меньше за счет повышения пластичности. Оптимальный температурный интервал исключает рост зерен при перегреве, окисление по границам кристаллитов — неисправимый брак — пережог металла. Также учитывают скорость деформации, особенности оборудования.

Этапы и последовательность действий

Закатка происходит в несколько упорядоченных этапов и включает следующее:

- Анализ требуемой конфигурации изделия.

- Расчет усилия гиба и технология выполнения работ.

- Подбор наконечника гиба, настройка оборудования.

- Разработка схемы исходника.

- Расчет переходов гибки.

- Проектирование оснастки технологического процесса.

Соотношение характеристик исходной листовой заготовки и желаемого изделия необходимо для анализа реалистичности штамповки по радиусу в соответствии с приведенным чертежом.

Перед тем как приступить к приданию заготовке требуемой формы, важно определить ее угол пружинения, минимальный угол и радиус гибки.

Самостоятельная гибка

Каждый металл имеет свой ГОСТ, который следует обязательно учитывать, когда проводится расчет, при котором получается минимальный радиус изгиба листа.

Расчет, в котором указаны параметры, всегда индивидуален. Особенности гибки металлического листа учитывают не только минимальный радиус изгиба, но и коэффициент упругости, а также прочностные характеристики.

Гибка металлического листа позволяет получить профиля с различной конфигурацией, сборные перегородки, откосы, а также многие другие изделия.

Перед тем как перейти к гибке металла, необходимо сделать соответствующий расчет в соответствии с ГОСТ и определить минимальный радиус линии изгиба.

Также обязательно определяется и длина изгибаемой полосы, при этом необходимо сделать минимальный припуск непосредственно на каждую линию изгиба.

Сам листовой металл из алюминия, нержавейки и пр. следует при необходимости выровнять и разрезать в соответствии с чертежом. Резка своими руками, как правило, осуществляется ножницам по соответствующей технологии. если не приложить усилия, то ничего не получится.

Далее следует на заготовку нанести в определенных местах риски, по которым и будет производиться изгибание.

Металлическая заготовка прочно зажимается в тисках подходящих размеров по начерченной линии изгиба, после чего при помощи увесистого молотка производится первый загиб.

Далее металлическая заготовка переставляется к следующему месту технологического загиба, вместе с деревянным бруском плотно зажимается, после чего производится следующий загиб, согласно чертежу.

ВАЖНО ЗНАТЬ: Как сделать улитку для холодной ковки своими руками?

После этого осуществляется разметка лапок скобы и в тисках при помощи молотка обе лапки отгибаются в заданном направлении.

По окончанию выполнения работ при помощи угольника необходимо убедиться в том, что заготовка соответствует всем заданным параметрам.

Если есть некоторые расхождения с предварительными расчетами, то их следует исправить в той же последовательности.

Более подробно о том, как своими руками осуществляется гибка металлических листов при помощи тисков и молотка, рассказано на видео, которое размещено ниже.

Расчет минимального радиуса при гибке листового металла

Диаметр окружности нейтрального слоя (D0), который расположен в центре металлического листа длиной L и толщиной S в случае гибки его в барабан, рассчитывается по следующей формуле:

Если толщина стенок металлического барабана равна S, то внутренний диаметр изделия (D) вычисляется таким образом:

Формула вычисления внешнего диаметра (D1) следующая:

Таким образом, разность длины окружности может быть вычислена по формуле:

Следовательно, отношение 2πS/πD должно быть не более 0,05.

На основании того, что 2πS/πD ≤ 0,05 получается, что D ≥ 2S/0,05 = 40S, т. е. для сохранения прочностных качеств листа минимальный внутренний диаметр его гибки должен превышать его толщину в 40 раз, а радиус – в 20 раз. Например, из пластины толщиной 10 мм можно изготовить цилиндр с минимальным внутренним диаметром 40 мм.

51д. Минимальный радиус гибаR угловой неравнополочной стали большей полкой внутрь, мм

Материал — сталь Ст3

| Толщина полки, мм | Номер профиля | |||||||

| 3,2/2 | 4,5/2,8 | 5/3,2 | 6,3/4 | 7,5/5 | 8/5 | 9/5,6 | 10/6,3 | |

| 4 | 195 | 270 | 300 | — | — | — | — | — |

| 5 | — | — | — | — | 450 | — | — | — |

| 5,5 | — | — | — | — | — | — | 545 | — |

| 6 | — | — | — | 380 | 450 | 480 | — | 600 |

| 7 | — | — | — | — | — | — | — | 600 |

| 8 | — | — | — | 380 | — | — | 545 | 600 |

| 10 | — | — | — | — | — | — | — | 600 |

Минимальный радиус гибки листового металла: таблицы

Мы уже не раз упоминали о важности определения минимально допустимого радиуса для того или иного листового материала до начала гибки. Особое значение это имеет при работе в холодной технике. Игнорирование этих параметров способно привести к порче заготовки.

В таблице 1 приведены минимально допустимые показатели радиуса гибки листового металла по ГОСТу (R) в зависимости от толщины пластины (S) и ее состава.

Длина участка, подвергнутого гибке на угол α, вычисляется следующим образом:

- A – длина линии гибки листовой пластины;

- R –радиус внутренней поверхности гиба металла;

- К – коэффициент положения нейтрального слоя при гибе;

- S – толщина металлического листа, мм.

Важно знать, что минимальный радиус гибки листового металла (в т. ч. из стали) при работе в холодной технике устанавливается в соответствии с показателем деформации крайних волокон. Его используют только в случае острой производственной необходимости. В стандартных ситуациях этот параметр устанавливают выше минимального.

Коэффициент положения нейтрального слоя при гибке металла (мм):

| S | 1 | 2 | 3 | 4 | 5 | 6 | 8 | 10 |

| R | k | |||||||

| 1 | 0.35 | – | – | – | – | – | – | – |

| 2 | 0.375 | 0.350 | – | – | – | – | – | – |

| 3 | 0,398 | 0.362 | 0.350 | – | – | – | – | – |

| 4 | 0.415 | 0.374 | 0,36 | 0.358 | – | – | – | – |

| 5 | 0.428 | 0.386 | 0.367 | 0,357 | 0.350 | – | – | – |

| 6 | 0.440 | 0.398 | 0.375 | 0,363 | 0.355 | 0.350 | – | – |

| 8 | 0.459 | 0.415 | 0.391 | 0.375 | 0.365 | 0.358 | 0.350 | – |

| 10 | 0,47 | 0.429 | 0.405 | 0.387 | 0.375 | 0.366 | 0.356 | 0,35 |

| 12 | 0.480 | 0.440 | 0.416 | 0.399 | 0,385 | 0,375 | 0.362 | 0.355 |

| 16 | – | 0.459 | 0.433 | 0.416 | 0.403 | 0,392 | 0,375 | 0,365 |

| 20 | 0.500 | 0.470 | 0.447 | 0 430 | 0.415 | 0,405 | 0.368 | 0,375 |

| 25 | – | – | 0.460 | 0.443 | 0.43O | 0.417 | 0.402 | 0.387 |

| 28 | – | 0.500 | 0.466 | 0 450 | 0.436 | С.435 | 0,408 | 0.395 |

| 30 | – | – | 0.4/0 | 0 455 | 0.440 | 0.430 | 0,412 | 0.400 |

Минимальный радиус гиба металлов круглого и квадратного сечений, мм

| Диаметр круга d или сторона квадрата а | Ст3 | Ст5 | Сталь 20 | Сталь 45 | Сталь12Х18Н10Т | Л63 | M1, М2 | |||

| R1 | R2 | R1 | R1 | R2 | R1 | R2 | R1 | |||

| 5 | — | — | — | — | — | — | — | — | 2 | — |

| 6 | — | — | — | 2 | — | — | — | — | 2 | 2 |

| 8 | 3 | — | — | 3 | — | 5 | — | 7 | 2 | 2 |

| 10 | 8 | 10 | — | 8 | 10 | 10 | — | 8 | 6 | 6 |

| 12 | 10 | 12 | 13 | 10 | 12 | 13 | — | 10 | 6 | 6 |

| 14 | 10 | 14 | 14 | 10 | 14 | 16 | — | 11 | — | — |

| 16 | 13 | 16 | 16 | 13 | 16 | 16 | 16 | 13 | 10 | 10 |

| 18 | 16 | — | 18 | — | — | 18 | 14 | — | 10 | |

| 20 | 16 | 20 | 20 | 16 | 20 | 20 | 20 | 16 | 13 | 13 |

| 22 | 18 | — | 22 | 18 | — | 22 | 18 | — | 13 | |

| 25 | 20 | 25 | 25 | — | 25 | 25 | 25 | 20 | 16 | 16 |

| 28 | — | — | — | 22 | — | 30 | 22 | — | 16 | |

| 30 | 25 | 30 | 30 | 25 | 30 | 30 | 30 | 24 | 18 | 18 |

Как проводится гибка листового металла?

Такая технологическая операция, как гибка листового металла, позволяет при минимальных физических усилиях сформировать заготовку требуемой конфигурации.

Альтернативой гибки металлического проката является сварочный процесс, однако в этом случае он занимает гораздо больше времени, да и в финансовом плане стоит несколько дороже.

Гибка листового металла может быть произведена ручным или автоматическим способом, однако и в том, и в другом случае технология самого процесса остается неизменной.

В том случае, когда осуществляется гибка проката, который имеет большой радиус, как правило, нейтральный слой располагается в средней части толщины.

В свою очередь, если взят минимальный радиус, то вышеупомянутый слой уже смещается непосредственно в сторону области сжатия материала.

На промышленных производствах технология гибки листового металла осуществляется при помощи специального оборудования, при этом производится предварительный расчет и учитывается соответствующий ГОСТ.

Технология гибки проката своими руками имеет свои особенности, притом, что также должен быть произведен необходимый расчет и взят во внимание ГОСТ.

В этом случае используется специальное приспособление, а чтобы изменить конфигурацию металлического листа, необходимо приложить определенные усилия и обязательно взять во внимание расчет.

Основные принципы гибки металла

Для изменения формы металлического проката можно использовать несколько различных методик.

Очень часто в этом случае используют сварку, однако такое тепловое воздействие на металл не только сильно влияет на его структуру, но и значительно снижает показатели его прочности, а соответственно, и уменьшает срок службы.

В этом случае изменить форму листового металла можно за счет определенного усилия, при котором в заготовке не происходят структурные изменения.

Особенности гибки металлического проката заключаются в том, что при выполнении этой слесарной операции происходит растяжение наружных слоев материала и соответственно сжатие внутренних.

Технология гибки любого листового металла заключается в том, что часть проката перегибается по отношению к другой на строго определенный угол.

Получить величину заданного угла перегиба позволяет расчет.

Конечно, за счет прилагаемого усилия сам металл определенным образом подвергается деформации, которая имеет допустимый предел, который согласно ГОСТ зависит от таких параметров, как толщина материала, величина угла изгиба, а также хрупкости и скорости проведения операции.

Данная технологическая операция проводится на специальном оборудовании, которое дает возможность получить в итоге изделие без каких-либо дефектов.

В условиях, когда работа выполняется своими руками, для гибки металла используется специальное приспособление.

И в том, и в другом случае необходимо обязательно учитывать то, что если изделие будет согнуто с нарушениями, то на поверхности материала образуются микротрещины, которые впоследствии станут причиной ослабления металла непосредственно в месте изгиба, что может привести к серьезным последствиям.

Современные возможности позволяют проводить изгиб проката самой разной толщины, при этом создаваемое напряжение должно превышать такой параметр, как предел упругости.

В любом случае, деформация листового металла должна носить пластический характер.

Следует отметить, что получаемая таким образом бесшовная конструкция, будет иметь высокую прочность и обладать определенной устойчивость к воздействию коррозии.

Виды и типы гибки

Любая гибка металла может быть произведена как своими руками, так и с использованием специального профессионального оборудования, предназначенного для этих целей.

Следует отметить, что при выполнении данной технологической операции своими руками придется затратить определенные физические усилия и время.

В этом случае гибка осуществляется при помощи плоскогубцев и молотка, в некоторых отдельных случаях используется специальное приспособление.

Следует отметить, что изгибание своими руками тонкого металлического листа, а также алюминия осуществляется с использованием киянки.

Обработка шин медных гибких изолированных ШМГИ при монтаже

Шина медная гибкая изолированная ШМГИ– достаточно новое понятие на электротехническом рынке. Но, несмотря на новизну, эта продукция уже успела завоевать популярность и востребованность, так как, прежде всего, является идеальным и уникальным аналогом привычному кабелю, причем любому.

С появлением гибкого электротехнического инновационного материала монтаж любых электрических установок стал простым и недолгим. Основными сферами применения медной гибкой шины можно назвать те направления деятельности, где есть необходимость установки кабеля различного сечения и жесткой ошиновки. Сегодня это возможно уже с помощью данного типа шины. Кроме того, это установка устройств, где необходимы передача или распределение электричества.

Шина медная гибкая изолированная ШМГИ используются в качестве:

- соединения между шинопроводами и выводами трансформаторов;

- присоединения к распределительному оборудованию (переключателям, автоматам, контакторам, выключателям);

- температурного компенсатора;

- подключения внешнего заземления.

Шина медная гибкая изолированная ШМГИ не предназначена для использования в условиях многократного регулярного изгиба или на вибрационном оборудовании – для этих целей предназначена шина медная плетеная ШМП.

Преимущества использования шины медной гибкой изолированной ШМГИ:

- Гибкие шины лишены главного недостатка жестких – необходимости в специнструментах при изготовлении ошиновки;

- Простота установки. Гибкая изолированная шина ШМГИ даже большого сечения легко изменяет форму в зависимости от потребностей монтажа;

- Применение гибких шин обеспечивает существенную экономию места по сравнению с кабелем;

- Установка гибких шин занимает меньше времени, чем монтаж кабеля;

- Сокращается длина соединения и количество использованных проводников;

- Высокая надежность, изоляция по всей длине шины одинаковая и не меняется в местах изгиба.

Шина медная гибкая изолированная ШМГИ является качественной и достойной альтернативой кабелю в любой отрасли промышленности.

Большим достоинством шин медных гибких изолированных ШМГИ является возможность их обработки при монтаже без использования специализированного инструмента.

При надлежащем обращении, шины ШМГИ можно разрезать пилой или ручными или гилотинными ножницами, чтобы оставлять ровный разрез. Если шину необходимо согнуть, то рекомендуется добавить запас прочности (10 мм) к требуемой конечной длине, чтобы можно было исправить возможное сокращение длины медных пластин после сгибания шины.

Изгиб шин медных гибких изолированных ШМГИ небольших и средних поперечных сечений можно осуществлять вручную. При использовании шин медных гибких изолированных ШМГИ с большим поперечным сечением, перед сгибанием следует защитить изоляцию или выполнить сгибание с помощью металлического инструмента. Минимальный радиус изгиба ШМГИ равен 2-3-м толщинам шины.

3 — Скручивание

Гибкие шины ШМГИ можно скручивать, при этом следует обращать внимание, что применять вращение на 90° следует при условии, что длина > 3-x ширин шины.

4 – Снятие изоляции

Зачистку изоляции шин медных гибких изолированных ШМГИ можно производить с помощью специального инструмента для снятия изоляции или ножом. Следует работать осторожно и не повредить медные слои и ограничить область зачистки необходимым контактным участком.

5 – Исправление разной длины пластин после изгиба

При сгибании шины ШМГИ ее пластины смещаются внутри изоляции относительно друг друга и на торце шины могут быть пластины разной длины. В этом случае необходима обрезка пластин для выравнивания концов шины.

6 — Сверление / перфорация

Источник

Приведем примеры расчетов для ручной и полуавтоматической гибки

Размер длины заготовки определяется по формуле:

где Y1 и X1 – длина прямых участков листового профиля; φ – внешний угол; r – радиус гиба; K – коэффициент положения нейтральной линии (определяется по техническим таблицам) S – толщина металла.

Для определения длины заготовки с несколькими углами перегиба в приведенную формулу добавляются суммы в скобках для каждого дополнительного угла. Расчет заготовки выполняется методом развертки с суммированием длины всех прямых полок Yn, Xn и добавления радиуса скривления.

Усилие пресса на заготовку при гибке листового металла определяется по формуле:

где S – толщина листового профиля металла; L – размер длины заготовки; ∂ʋ – предел прочности на растяжение (справочное значение); V – развертка матрицы (технический параметр станка).

На практике специалисты используют готовые шаблоны и таблицы в зависимости от типа и размеров металлического профиля. Из таблиц выбираются точные параметры заготовки и подбираются максимально допустимые усилия пресса с углами деформации.

Расчеты по формулам используются только при работе с нестандартными заготовками и единичными заказами, где важно соблюсти размеры в точности до 0,1 мм.