Люди начали использовать зубчатые передачи еще в античности. Идея передавать момент вращения не при непосредственном контакте двух зубчатых колес, а на большое расстояние с помощью бесконечной цепи принадлежит гениальному художнику и изобретателю Леонардо да Винчи. На практике такие приводы были реализованы в начале 19 века. Чтобы механизм работал эффективно, необходим точный расчет всех ее элементов, а прежде всего- звездочек.

Размеры венца звездочек

При конструировании звездочки цепных передач учитывают, что она должна выполнять ряд основных функций:

- передавать момент вращения с ведущего вала на ведомый;

- захватывать и высвобождать звенья цепи без рывков и ударов;

- удерживать механизм в плоскости вращения.

Для этого ее форма и размеры должны строго соответствовать результатам расчета.

Согласно рекомендациям ГОСТ 591-69, регламентирующего звездочки к приводным роликовым и втулочным цепям при проектировании исходят из следующих начальных параметров:

- шаг цепи t;

- количество зубцов z;

- диаметр окружности зацепления d1;

Основные размеры, определяющие геометрическую форму изделия, это:

- диаметр делительной окружности D дел;

- диаметр окружности выступов D выст;

- радиус впадин r;

Расчет параметров звездочки цепной передачи по заданному шагу цепи осуществляется в следующей последовательности:

- Оси шарниров звеньев во время зацепления с зубцами цепного привода располагаются на делительной окружности, расчет диаметра проводят по формуле:

- Расчет окружности выступов:

- Расчет радиуса впадин (в мм) r = 0,5025 * d1 + 0,05.

- Расчет диаметра окружности впадин D впад = D дел — 2 * r.

При построении чертежа звездочки для цепной передачи D выст рассчитывают с точностью до 0,1 миллиметра, другие параметры-с точностью до 0,01 мм.

Звездочки под втулку

Данные звездочки фиксируются на валу посредством переходной втулки типа «тапербуш». Втулка крепится к зведочке с помощью трех винтов, фиксацию узла на валу обеспечивает шпоночное соединение. В ассортименте представлены звездочки TBS 08В-1, 10В-1 и12А-1 для приводных цепей ПР.

Цепная звездочка представляет собой металлическое колесо с зубьями, которые используются для зацепления роликов приводной цепи. Число зубьев – один из основных параметров звездочек. Кроме того, в зависимости от количества рядов зубьев различают однорядные и многорядные приводные звездочки. Подобное оборудование используется в сельскохозяйственных и промышленных машинах, в строительных механизмах, гусеничном транспорте и т.д.

Предлагаемые нами звездочки для цепей типа ПР производятся из конструкционной углеродистой стали марки 45 с твердостью до 42 HRC. Это один из наиболее распространенных материалов для ответственных деталей приводных механизмов, требующих повышенной прочности.

В «Техприводе» Вы можете купить цепные звездочки российского производства. Демократичная цена — наше главное преимущество. По вопросам приобретения продукции обращайтесь к нашим специалистам.

Классификация передач. Приводные роликовые цепи различают (рис. 77): однорядные нормальные (ПР), однорядные длиннозвенные облегченные (ПРД), однорядные усиленные (ПРУ), двух (2ПР)-, трех (ЗПР)-и четырехрядные (4ПР) и с изогнутыми пластинками (ПРИ).

Рис.77. Виды приводных цепей: а – втулочная однорядная, б – роликовая однорядная, в – роликовая двухрядная, г – роликовая с изогнутыми пластинами, д – зубчатая, е – фасонозвенная крючковая, ж – фасонозвенная штыревая.

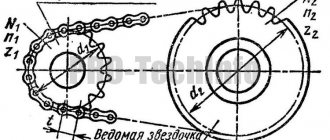

Назначение. Цепные передачи относится к механическим передачам зацепления с гибкой связью и применяют для передачи вращательного вращения между валами расположенным на значительных расстояниях и при необходимости обеспечить постоянное передаточное отношение. Цепная передача состоит из расположенных соосно на некотором расстоянии друг от друга звездочек, и охватывающей их цепи. Вращение ведущей звездочки преобразуется во вращение ведомой благодаря сцеплению цепи с зубьями звездочек. В связи с вытягиванием цепей по меpe их износа натяжное устройство цепных передач должно регулировать натяжение цепи. Это регулирование, по аналогии с ременными передачами, осуществляют либо перемещением вала одной из звездочек, либо с помощью регулирующих звездочек или роликов.

Читать также: Как разрезать огнеупорное стекло

Преимущества. Благодаря зацеплению отсутствует скольжение тягового органа. Возможность передачи движения между валами на большие расстояния (до 8М). Меньшие габариты, чем у ременных передач, особенно по ширине. Меньшие нагрузки на опоры валов передачи. Возможность передачи вращения одной цепью нескольким валам. Больший КПД.

Недостатки. Повышенный шум и вибрации вследствие удара звеньев цепи по звездочкам, которые повышаются с увеличением ее скорости. Увеличение шага цепи в процессе эксплуатации в связи с ее износом. Необходимость устройств для натяжения цепей. Отсутствие жидкостного трения в шарнирах увеличивает их износ поэтому необходима смазка периодическая или постоянная. Скорость цепи неравномерна, особенно при малых числах зубьев звездочек, что создает дополнительные динамические нагрузки и колебания передаточного числа.

Сферы применения. Цепные передачи применяют в транспортных, сельскохозяйственных, строительно-дорожных, горных и нефтяных машинах, а также в металлорежущих станках.

По мощности передачи применяются при 100КВт, (в некоторых передачах до 3000КВТ), по окружной скорости – 15М/с, по передаточным числам 7, КПД цепных передач 0,94…0,97.

Геометрический расчет. Центры шарниров цепи при зацеплении с зубьями звездочки располагаются на делительной окружности звездочек, который определяется

, (13.1)

Где Р – Шаг цепи; – Число зубьев звездочки.

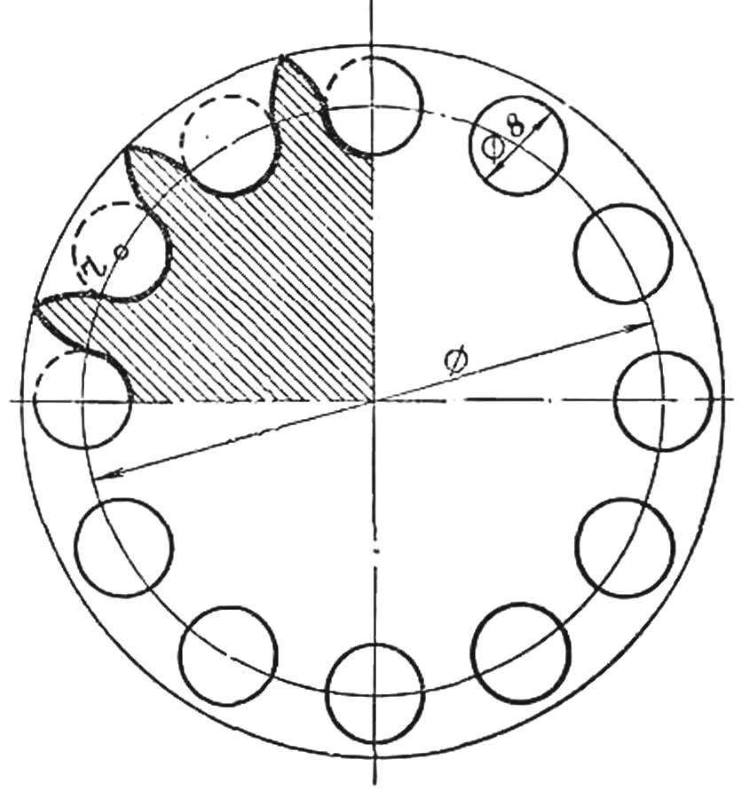

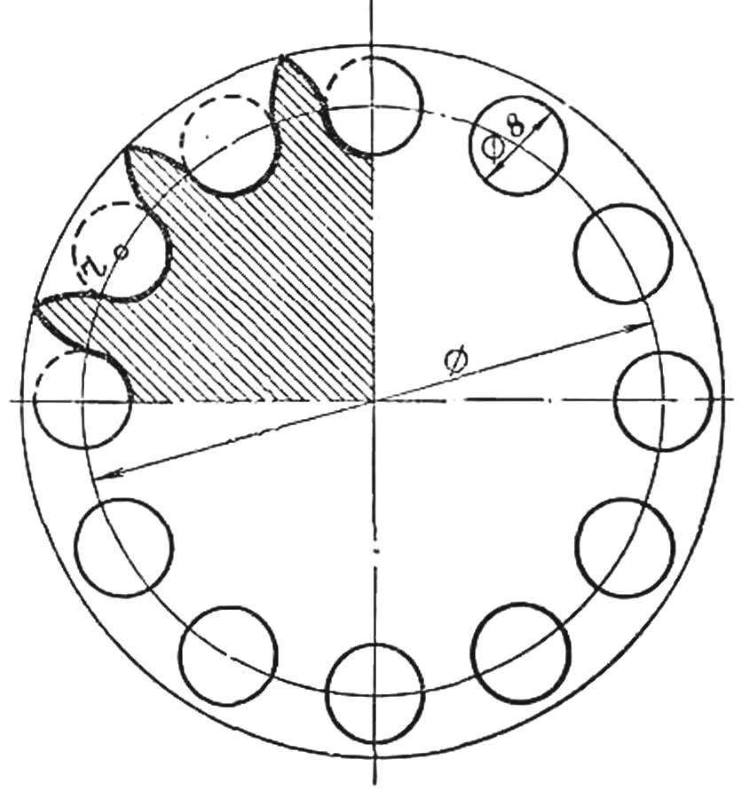

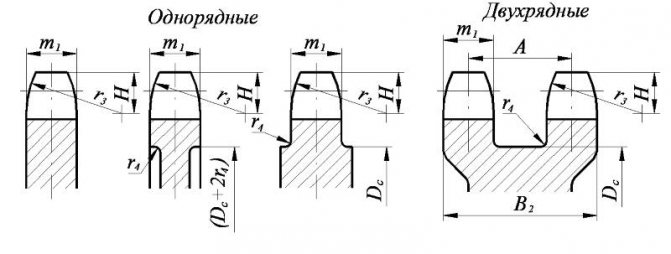

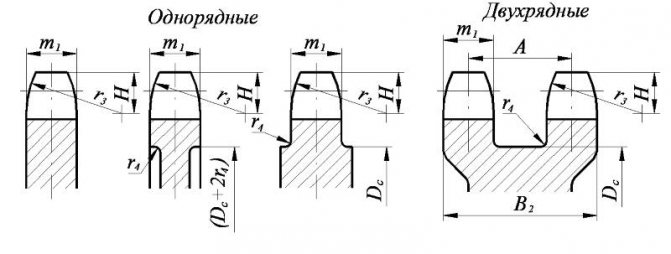

Для приводных цепей зубья звездочек определяют все размеры зубьев, а также диаметр вершин И впадин зубьев этих звездочек (рис. 78).

Минимальное межосевое расстояние Атіп Цепной передачи принимают в зависимости от передаточного числа И Передачи и условия, что угол обхвата цепью меньшей звездочки составляет не менее 120°, т. е. при И Расчет цепной передачи – 3.3 out of 5 based on 11 votes

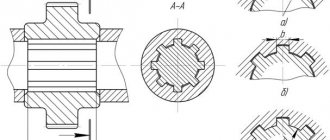

Конструкция ступицы и диска звездочек цепных передач

Ступица и диск звездочки чаще всего отливаются или фрезеруются в качестве единой детали. Ступица служит для крепления изделия на ведущем или ведомом валу механизма. Она должна обеспечивать надежную фиксацию, исключающую осевые и радиальные биения детали на валу. Поэтому к качеству внутренней поверхности предъявляются высокие требования. Крепление осуществляется с помощью:

- шлица для скоростных и высоконагруженных цепных приводов;

- шпонки для тихоходных цепных приводов.

Диаметр ступицы должен удовлетворять двум требованиям:

- обеспечивать прочность конструкции;

- не утяжелять ее сверх необходимого.

Для чугунных деталей его обычно выбирают равным 1,65 от диаметра вала, для стальных коэффициент расчета снижается до 1,55.

Длина ступицы определяется характером фиксации на валу- шпонкой или шлицем и обычно расчет делают в диапазоне 1,2-1,5 от диаметра вала.

Для звездочек малых размеров ширина диска выбирается равной ширине зубца. Для изделий больших размеров, особенно высоконагруженных, ширину увеличивают до 5%, в зависимости от радиуса закругления основания зубца.

Рассчитанные размеры округляются до ближайшего числа из стандартного ряда размеров.

Звездочки со ступицей

Одно-, двух- и трехрядные звездочки для приводных цепей со ступицей под расточку. Также возможна поставка приводных звездочек с отверстием заданного диаметра в соответствии с эскизом заказчика. Данный элемент цепной передачи может быть соединен с валом различными способами (с помощью шпонки, переходной втулки и проч.) В зависимости от рядности, шага цепи и наружного диаметра звездочки количество зубьев варьируется от 8 до 125.

Читать также: Трансформатор своими руками в домашних условиях

Материалы звездочек цепных передач

Изделия подвергаются большим ударным нагрузкам, поэтому для их изготовления применяют стальные сплавы:

- со средним содержанием углерода и с легирующими добавками, закаляемые до твердости 45-55 ед.;

- подвергаемые цементированию на глубину 1-1,5 мм и последующему закаливанию до 55-60 ед.

Для малошумных цепных приводов применяют такие материалы, как текстолит, полиамидные и полиформальдегидные пластмассы. Они амортизируют удары звеньев роликовой цепи, снижают шумы и вибрацию и продлевает срок службы цепей. Это происходит за счет снижения динамических нагрузок на звенья. Такие детали менее прочны, чем стальные, поэтому цепные приводы с ними ограничены по передаваемой мощности. Точный расчет передачи углового положения зубчатой цепью проводится при проектировании механизмов систем управления, в том числе для летательных аппаратов.

Для цепных приводов с низкой скоростью хода (не более 2 метров в секунду) и малыми динамическими нагрузками применяют также чугун. Термообработкой твердость изделий доводят до 350-430 единиц по HB. В тяжелых условиях эксплуатации, в сельхозмашинах и дорожных механизмах, используют упрочненные чугуны с пониженным коэффициентом трения.

Для снижения динамических нагрузок, уровней шума и вибрации в высокоскоростных цепных передачах применяют также специальные покрытия- как наплавка металлов, так и напыление тефлонового слоя.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: stankiexpert.ru

Чертеж звездочки цепной передачи с размерами

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЕДИНАЯ СИСТЕМА КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

ПРАВИЛА ВЫПОЛНЕНИЯ ЧЕРТЕЖЕЙ РАЗЛИЧНЫХ ИЗДЕЛИЙ

ПРАВИЛА ВЫПОЛНЕНИЯ РАБОЧИХ ЧЕРТЕЖЕЙ ЗВЕЗДОЧЕК ПРИВОДНЫХ РОЛИКОВЫХ И ВТУЛОЧНЫХ ЦЕПЕЙ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система конструкторской документации

ПРАВИЛА ВЫПОЛНЕНИЯ РАБОЧИХ ЧЕРТЕЖЕЙ ЗВЕЗДОЧЕК ПРИВОДНЫХ РОЛИКОВЫХ И ВТУЛОЧНЫХ ЦЕПЕЙ

Unified system for design documentation. Rules for making working drawings of sprocket wheels for roller and sleeve-type chains

Дата введения 01.01.71

2. Рабочие чертежи звездочек приводных роликовых и втулочных цепей должны быть выполнены в соответствии с требованиями стандартов Единой системы конструкторской документации и настоящего стандарта.

ширину зуба звездочки;

ширину венца (для многорядной звездочки);

радиус закругления зуба (в осевой плоскости);

расстояние от вершины зуба до линии центров дуг закруглений (в осевой плоскости);

диаметр обода (наибольший);

радиус закругления у границы обода (при необходимости);

диаметр окружности выступов;

шероховатость поверхности профиля зубьев, торцовых поверхностей зубьев, поверхности выступов и шероховатость поверхностей закругления зубьев (в осевой плоскости).

первая часть — основные данные (для изготовления);

Расчет звездочки цепной передачи

До широкого распространения станков с ЧПУ зубья звездочек цепных передач нарезали чаще всего на обычных фрезерных станках дисковыми фрезами в делительных головках или – реже — червячными фрезами на зубофрезерных станках. Но для полного соответствия профиля зуба.

. при обработке дисковой фрезой теоретическому профилю необходимо для каждого числа зубьев звездочки изготовить «свою» фрезу. Производство огромной номенклатуры дорогостоящих фрез экономически нецелесообразно, и для цепи одного типоразмера стали делать 5 фрез, как некий компромисс между точностью получаемого профиля и стоимостью.

Фреза №1 – для z=7 и 8

Фреза №2 – для z=9…11

Фреза №3 – для z=12…17

Фреза №4 – для z=18…35

Фреза №5 – для z>35

Сегодня на станках плазменной, лазерной, электроэрозионной, гидроабразивной резки с ЧПУ, фрезерных с ЧПУ можно изготавливать без специального дорогостоящего инструмента звездочки цепных передач с профилями зубьев точно соответствующими теории. Это, безусловно, положительно сказывается на износостойкости и цепи и зубьев при эксплуатации передачи.

При создании управляющей программы для изготовления профилей зубьев звездочки цепной передачи в большинстве случаев необходимо получить или сделать dxf-файл с чертежом контура детали в натуральную величину (в масштабе 1:1).

Современные CAD-программы для конструкторов-механиков решают эту задачу за «пару кликов мышью». Представленный далее геометрический расчет звездочки цепной передачи в Excel покажет – «как они это делают» и поможет сделать чертеж тем, у кого нет этих дорогостоящих CAD-программ.

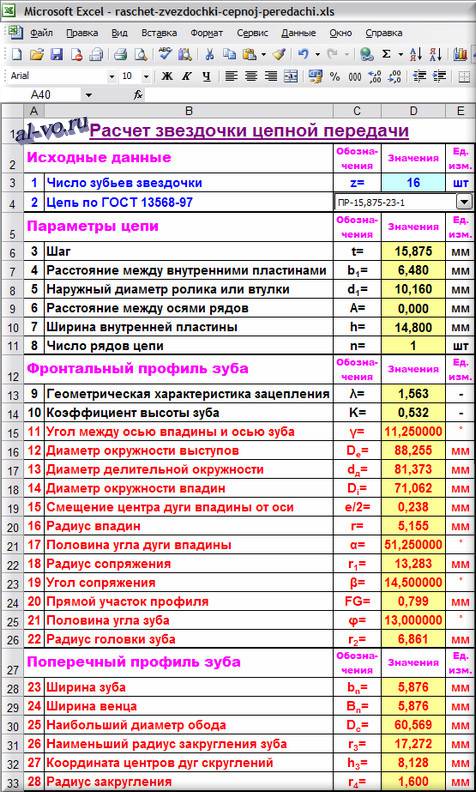

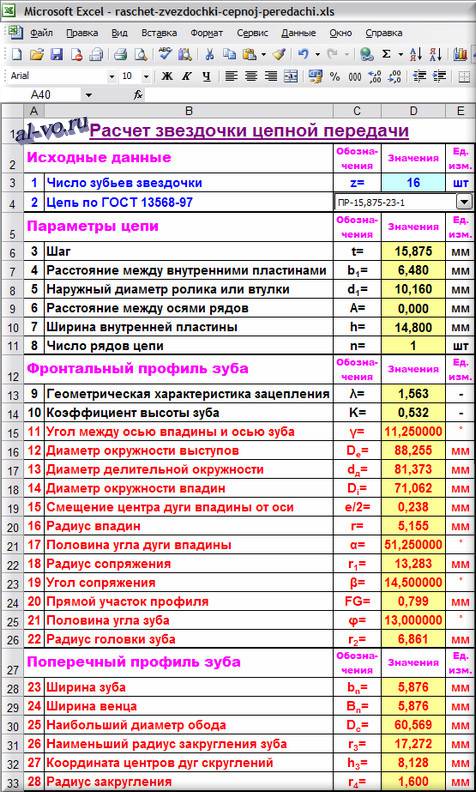

Расчет в Excel профиля звездочки.

Расчет звездочки цепной передачи выполняется по формулам Таблицы 1 и Таблицы 2 ГОСТ 591-69. Расчет некоторых дублирующих размеров я не стал выполнять, а оставшиеся, необходимые для прорисовки профиля параметры, расположил в таблице в порядке выполнения построений.

Программа в MS Excel:

Исходных данных — всего два, по ним автоматически определяются все расчетные параметры. Пользователь вводит число зубьев звездочки и выбирает из выпадающего списка цепь по ГОСТ 13568-97, все остальное происходит автоматически!

Проектировочный расчет в Excel роликовой цепной передачи, определяющий исходные данные для рассматриваемой программы, в подробном изложении найдете здесь.

Формулы в программе, как было замечено выше, расположены не в логической последовательности выполнения вычислений, а в порядке потребности в значениях размеров для выполнения геометрических построений.

9. λ = t / d1

10. K =f( λ )

при λ ≤1,5 K =0,480

при 1,5 λ ≤1,6 K =0,532

при 1,6 λ ≤1,7 K =0,555

при 1,7 λ ≤1,8 K =0,575

при λ >1,8 K =0,565

Последнее значение K явно выбивается из логической цепи чисел, но соответствует ГОСТ 591-69. Ошибка в ГОСТе? Скорее всего — да. (Никто не удосужился за почти 50 лет ее исправить. ) Однако, ошибка не критическая. Во многих источниках K =0,5 вне зависимости от значения λ .

11. γ =180/ z

12. De = t *( K +1/tg ( γ ))

13. dд = t /sin( γ )

14 . Di = dд -2* r

15 . e /2=0,015* t

В точных кинематических реверсивных передачах следует назначить e =0.

16. r =0,5025* d1 +0,05

17. α =55-60/ z

18. r1 =0,8* d1 + r

19. β =18-56/ z

20. FG = d1 *(1,24*sin( φ ) — 0,8*sin( β ))

21. φ =17-64/ z

22. r2 = d1 *(1,24*cos ( φ )+0,8*cos ( β ) -1,3025) -0,05

23. bn =f ( b1 )

при n =1 bn =0,93* b1 -0,15

при n =2 и n =3 bn =0,90* b1 -0,15

ЗВЕЗДОЧКИ ПРИВОДНЫХ ЦЕПЕЙ

Справочник конструктора

полезный сайт для инженера-машиностроителя

СПРАВОЧНИК

- ТОМ1

- Общетехнические сведения

- Материалы

- Шероховатость поверхности

- Допуски и посадки

- Конструктивные элементы

- Крепежные изделия

- Стандартные и нормализован- ные детали и узлы

- Защитные и защитно-декортив- ные покрытия металлов

- ТОМ2

- Оси и валы

- Подшипники

- Муфты

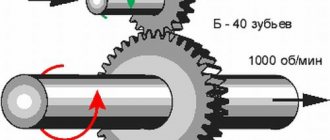

- Зубчатые и червячные передачи

- Цепные передачи

- Ременные передачи

- Винтовые передачи и храповое зацепление

- Шариковые винтовые передачи

- Разъемные соединения

- ТОМ3

- Пружины

- Уплотнительные устройства

МЕНЮ

- Главная

- Карта сайта

- Написать автору

- Ремонт ступичного подшипника 21.10.2013

Вибродиагностика подшипников 21.10.2013

Замена подшипников дифференциала 21.10.2013

- Разделы

- Допуски и посадки

- Подшипники

- Стальные канаты

- Чугуны

- Швеллеры

| Параметры | Расчетные формулы |

| Диаметр окружности впадин Di | Di=d∂ — 2r |

| Наибольшая хорда (для контроля звездочек с нечетным числом зубьев) Lx | |

| Радиус впадин r | г =0,5025 |

| Радиус сопряжения r1 | r1 = 0,8 |

| Радиус головки зуба r 2 | r2 = |

| Половина угла впадины α | |

| Угол сопряжения β | |

| Половина угла зуба j | |

| Прямой участок профиля FC | FC = |

| Расстояние от центра дуги впадины до центра дуги головки зуба ОО2 | ОО2 = 1,24 |

| Смещение центров дуг впадин е | е = 0,03 |

| Координаты точки О1 | x1= 0,8 |

| Координаты точки О2 |

1 Для зубьев, образуемых без смещения центров дуг впадин, е

=0,

ГОСТ 591—69 устанавливает профиль зубьев звездочек для цепей с геометрической характеристикой λ≤

2

.

Диаметр окружности выступов

Dе

вычисляют с точностью до 0,1 мм; остальные линейные размеры — до 0,01 мм, а угловые — до 1΄. Для определения диаметров

d∂

и

Dе

следует пользоваться табл. 14.

12. Значения величин для расчета и построения профиля зубьев звездочек

| Обозначение цепей по ГОСТ 13568-75 | r | r1 | ОО2 | e | Обозначение цепей по ГОСТ 13568-75 | r | r1 | ОО2 | e |

| ПР-8-460 ПР-9,525-910 | 2,56 3,24 | 6,56 8,32 | 6,20 7,87 | 0,24 0,29 | ПР-25,4-6000 | 8,03 | 20,73 | 19,69 | 0,76 |

| ПВ-9,525-1150 | 2,56 | 6,56 | 6,20 | 0,29 | ПРА-25,4-6000 2ПР-25,4-11400 | 8,03 | 20,73 | 19,69 | 0,76 |

| ПВ-9,525-1300 2ПВ-9.525-2000 | 3,07 | 7,87 | 7,44 | 0,29 | ПР-31,75-8900 ПРА-31,75-8900 2ПР-31,75-17700 | 9,62 | 24,86 | 23,62 | 0,95 |

| ПР-12,7-1000-1 ПР-12,7-900-2 | 3,94 | 10,14 | 9,61 | 0,38 | ПРА-38,1-12700 ПР-38,1-12700 2ПР-38,1-25400 | 11,22 | 29 | 27,57 | 1,14 |

| ПР-12,7-1820-1 ПР-12,7-1820-2 2ПР-12,7-3180 | 4,33 | 11,13 | 10,55 | 0,38 | ПР-44,45-17240 ПРА-44,45-17240 2ПР-44,45-34480 | 12,81 | 33,13 | 31,5 | 1,33 |

| ПР-15,875-2300-1 ПР-15,875-2310-2 2ПР-15,875-4540 | 5,16 | 13,28 | 12,6 | 0,48 | ПР-50,8-22700 ПPA-50,8-22700 2ПР-50,8-45360 | 14,41 | 37,28 | 35,44 | 1,52 |

| ПР-19,05-3180 2ПР-19,05-6400 | 6,03 | 15,56 | 14,77 | 0,57 | ПР-63,5-35400 | 20,05 | 51,89 | 49,35 | 1,90 |

Табличные значения d∂, Dе ,Di, Dc , Lx,

r2

,

х1, у1

в зависимости от z и типов цепей даны в приложении к ГОСТ 591—69.

Расчет и построение основных размеров зубьев и венцов однорядной, двухрядной и многорядной звездочки в поперечном сечении следует выполнять в соответствии с табл. 13.

13. Зубья и венец звездочки в поперечном сечении

| Параметр | Расчетная формула | |

| 1. Диаметр элемента зацепления цепей Dц : втулочных | Размеры выбирают по ГОСТ 13568-75 и ГОСТ 21834-76 | |

| 2. Ширина пластины цепи (наибольшая) h | ||

| 3. Расстояние между внутренними пластинами цепи b3 | ||

| 4. Расстояние между осями цепи А | ||

| 5. Радиус закругления зуба (наименьший) r3 | r3 =1,7 | |

| 6. Расстояние от вершины зуба до линии центров дуг закруглений h3 | h3 =0,8 | |

| 7. Диаметр обода (наибольший) D*с | ||

| 8. Радиус закругления r4 | при шаге t ≤ 35 мм | r4 = 1,6 мм |

| при шаге t >35 мм | r4 = 2,5 мм | |

| 9. Ширина зуба звездочки | однорядной b1 | b1 =0,93 |

| двухрядной и трехрядной b2 | b2 =0,90 | |

| многорядной bn | bn =0,86 | |

| 10. Ширина венца многорядной звездочки Вn | Вn =( | |

| * При d∂ < 150 мм допускается | ||

| Размеры зуба и венца звездочки в поперечном сечении вычисляют с точностью до 0,1 мм; для варианта a допускается округление величины b1 до 1 мм в меньшую сторону. Размер | ||

14. Значение в зависимости от z

| z | cosec 180°/z | ctg 180°/z | z | cosec 180°/z | ctg 180°/z | z | cosec 180°/z | ctg 180°/z |

| 7 | 2,3048 | 2,0765 | 33 | 10,5203 | 10,4727 | 59 | 18,7893 | 18,7626 |

| 8 | 2,6131 | 2,4142 | 34 | 10,8379 | 10,7916 | 60 | 19,1073 | 19,0811 |

| 9 | 2,9238 | 2,7475 | 35 | 11,1560 | 11,1111 | 61 | 19,4245 | 19,3996 |

| 10 | 3,2361 | 3,0777 | 36 | 11,4737 | 11,4301 | 62 | 19,7420 | 19,7176 |

| 11 | 3,5495 | 3,4057 | 37 | 11,7913 | 11,7488 | 63 | 20,0613 | 20,0363 |

| 12 | 3,8637 | 3,7321 | 38 | 12,1093 | 12,0679 | 64 | 20,3800 | 20,3555 |

| 13 | 4,1786 | 4,0572 | 39 | 12,4278 | 12,3875 | 65 | 20,6987 | 20,6745 |

| 14 | 4,4939 | 4,3813 | 40 | 12,7455 | 12,7062 | 66 | 21,0168 | 20,9930 |

| 15 | 4,8097 | 4,7046 | 41 | 13,0639 | 13,0251 | 67 | 21,3338 | 21,3103 |

| 16 | 5,1258 | 5,0273 | 42 | 13,3820 | 13,3446 | 68 | 21,6537 | 21,6306 |

| 17 | 5,4423 | 5,3496 | 43 | 13,6993 | 13,6628 | 69 | 21,9717 | 21,9489 |

| 18 | 5,7588 | 5,6713 | 44 | 14,0178 | 13,9821 | 70 | 22,2895 | 22,2671 |

| 19 | 6,0756 | 5,9927 | 45 | 14,3356 | 14,3007 | 71 | 22,6068 | 22,5847 |

| 20 | 6,3925 | 6,3137 | 46 | 14,6536 | 14,6194 | 72 | 22,9256 | 22,9038 |

| 21 | 6,7095 | 6,6346 | 47 | 14,9720 | 14,9385 | 73 | 23,2431 | 23,2215 |

| 22 | 7,0266 | 6,9550 | 48 | 15,2898 | 15,2571 | 74 | 23,5614 | 23,5401 |

| 23 | 7,3439 | 7,2755 | 49 | 15,6085 | 15,5764 | 75 | 23,8802 | 23,8593 |

| 24 | 7,6613 | 7,5958 | 50 | 15,9260 | 15,8945 | 80 | 25,4713 | 25,4517 |

| 25 | 7,9787 | 7,9158 | 51 | 16,2439 | 16,2121 | 85 | 27,0626 | 27,0442 |

| 26 | 8,2963 | 8,2358 | 52 | 16,5516 | 16,5314 | 90 | 28,6537 | 28,6363 |

| 27 | 8,6138 | 8,5555 | 53 | 16,8809 | 16,8512 | 95 | 30,2452 | 30,2287 |

| 28 | 9,9319 | 8,8742 | 54 | 17,1984 | 17,1693 | 100 | 31,8362 | 31,8205 |

| 29 | 9,2490 | 9,1948 | 55 | 17,5163 | 17,4877 | 112 | 35,6536 | 35,6306 |

| 30 | 9,5668 | 9,5144 | 56 | 17,8354 | 17,8073 | 125 | 39,7929 | 39,7804 |

| 31 | 9,8846 | 9,8339 | 57 | 18,1535 | 18,1260 | |||

| 32 | 10,2023 | 10,1532 | 58 | 18,4717 | 18,4446 |

Размеры зубьев и венцов звездочек для приведены в табл. 16.

Допуски.

ГОСТ 591—69 устанавливает три группы точности размеров зубьев и венцов звездочек. Предельные отклонения размеров зубьев и венцов звездочек по группам точности должны соответствовать приведенным в табл. 15. Параметр шероховатости поверхности зубьев

Ra

следует принимать в зависимости от окружающей скорости до 8 м/с не более 6,3 мкм, свыше 8 м/с — не более 3,2 мкм. Предельные отклонения диаметра отверстия ступицы звездочки следует принимать не ниже Н8.

15. Предельные отклонения и допуски на размеры зубьев и венцов звездочек

| Параметры | Группы точности | ||||||||||||||||||

| А | В | С | |||||||||||||||||

| Отклонения и допуски, мкм, при диаметре звездочки, мм | |||||||||||||||||||

| до 120 | Св. 120 до 260 | Св. 260 до 500 | Св. 500 до 800 | Св. 800 до 1250 | Св. 1250 | до 120 | Св. 120 до 260 | Св. 260 до 500 | Св. 500 до 800 | Св. 800 до 1250 | Св. 1250 | до 120 | Св. 120 до 260 | Св. 260 до 500 | Св. 500 до 800 | Св. 800 до 1250 | Св. 1250 | ||

| Разность шагов ∆t (одной звез- дочки) при шаге | До20 Св.20 и 35 Св.35 до 55 » 55 | 25 32 40 — | 32 40 50 60 | 40 50 60 80 | 50 60 80 100 | 60 80 100 120 | — — 120 160 | 60 80 100 — | 80 100 120 160 | 100 120 160 200 | 120 160 200 250 | 160 200 250 320 | — — 320 400 | 160 200 250 — | 200 250 320 400 | 250 320 400 500 | 320 400 500 630 | 400 500 630 800 | — — 800 1000 |

| Диаметр окружности выступов Dе | h11 | h12 | h14 | -2000 | -2400 | -3000 | |||||||||||||

| Диаметр окружности впадин Di инаибольшая хорда | h10 | h11 | h12 | ||||||||||||||||

| Диаметр впадин зуба 2r | h10 | h11 | h12 | ||||||||||||||||

| Ширина b1, b2 и bn зуба | h11 | h12 | h14 | ||||||||||||||||

| Радиальное биение окружности впадин и осевое биение зубчатого венца | 80 | 100 | 120 | 160 | 200 | 250 | 200 | 250 | 320 | 400 | 500 | 630 | 500 | 630 | 800 | 1000 | 1250 | 1600 | |

| * Допуск для варианта а (см. рис. к табл. 13) ГОСТом не нормируется. | |||||||||||||||||||

16. Размеры зубьев и венцов звездочек

< th/center>

| Обозначение цепей по ГОСТ 13568-75 | Н | r3 | r4 | m1 | m2 | B2 | Обозначение цепей по ГОСТ 13568-75 | Н | r3 | r4 | m1 | m2 | B2 |

| ПР-8-460 | 4,0 | 8,5 | 1,6 | 2,6 | — | — | ПР-25,4-6000 | 12,7 | 27,0 | 1,6 | 14,6 | — | — |

| ПР-9,525-910 | 5,1 | 10,8 | 5,2 | — | — | ПРА-25,4-6000 | 12,7 | 27,0 | 14,6 | — | — | ||

| ПВ-9,525-1150 | 4,0 | 8,5 | 6,9 | — | — | 2ПР-25.4-11400 | 12,7 | 27,0 | — | 14,1 | 43,4 | ||

| ПВ-9,525-1300 | 4,8 | 10,2 | 8,7 | — | — | ПР-31,75-8900 | 15,2 | 32,4 | 17,6 | — | — | ||

| 2ПВ-9.525-2000 | 4,8 | 10,2 | — | 4,5 | 15,3 | ПРА-31,75-8900 | 15,2 | 32,4 | 17,6 | — | — | ||

| ПР-12,7-1000-1 | 6,2 | 13,2 | 2,1 | — | — | 2ПР-31.75-17700 | 15,2 | 32,4 | — | 17 | 52.8 | ||

| ПР-12,7—900-2 | 6,2 | 13,2 | 2,9 | — | — | ПРА-38,1-12700 | 17,8 | 37,8 | 2,5 | 23,5 | — | — | |

| ПР-12,7-1820-1 | 6,8 | 14,5 | 4,9 | — | — | ПР-38,1-12700 | 17,8 | 37,8 | 23,5 | — | — | ||

| ПР-12,7-1820-2 | 6,8 | 14,5 | 7,1 | — | — | 2ПР-38,1-25400 | 17,8 | 37,8 | — | 22,7 | 68,2 |

17. Пример выполнения чертежа венца звездочки для приводной однорядной цепи (ГОСТ 2.408—68 в ред. 1996 г.)

| Число зубьев | z | 14 | |

| Сопрягаемая цепь | Шаг | t | 12,7 |

| Диаметр ролика | d2 | 8,51 | |

| Профиль зуба по ГОСТ 591-69 | — | Без смещения | |

| Группа точности по ГОСТ 591-69 | — | С | |

| Диаметр окружности впадин | Di | 48,45-0.25 | |

| Допуск на разность шагов | — | 0,16 | |

| Допуск радиального биения окружности впадин | — | 0,5 | |

| Допуск торцового биения зубчатого венца | — | 0,5 | |

| Диаметр делительной окружности | d∂ | 57,07 | |

| Сопрягаемая цепь | Ширина внутренней пластины | h | 11,8 |

| Расстояние между внутренними пластинами | BBH | 7,75 | |

18. Расчет и построение профиля дисковой фрезы для нарезания звездочек с числом зубьев z ≥ 7

Профиль зуба звездочек, получаемый методом деления при нарезании дисковыми фрезами, полностью соответствует теоретическому (исходному) профилю только при расчетном числе зубьев z1

данной группы. Линейные размеры червячных и дисковых фрез вычисляют с точностью до 0,01 мм, а угловые — до 1

‘.

| Параметры | Расчетная формула и величина | ||||||

| Шаг цепи t | Размеры выбирают по ГОСТ 13568—75, ГОСТ 21834—76 | ||||||

| Диаметр элемента зацепления цепей Dц: втулочных | |||||||

| Номер группы (фрезы) | 1 | 2 | 3 | 4 | 5 | ||

| Число зубьев нарезаемой звездочки z | 7-8 | 9-11 | 12-17 | 18-35 | 36 и более | ||

| Расчетное число зубьев для группы z1 | 7,5 | 10 | 14 | 25 | 56 | ||

| Радиус головки фрезы r | r = 0,0525 | ||||||

| Радиус сопряжения r1 | r1 = 0,8 | ||||||

| Радиус впадины фрезы r2 | 0,711Dц — 0,05 мм | 0,698Dц — 0,05 мм | 0,685Dц — 0,05 мм | 0,668Dц — 0,05 мм | 0,655Dц — 0,05 мм | ||

| Половина угла головки фрезы α | 47°00′ | 49°00′ | 50°43′ | 52°36′ | 53°56′ | ||

| Угол сопряжения β | 10°32′ | 12°24′ | 14°00′ | 15°45′ | 17°00′ | ||

| Прямой участок профиля FG | 0.0З6Dц | 0,056Dц | 0,073Dц | 0,092Dц | 0,105Dц | ||

| Координаты точки О1 : | 0,5851Dц | 0,6038Dц | 0,6192Dц | 0,6355Dц | 0,6466Dц | ||

| 0,5456Dц | 0,5248Dц | 0,5066Dц | 0,4859Dц | 0,4710Dц | |||

| Координаты точки O2 : | 1,1328Dц | 1,1793Dц | 1,2089Dц | Смотрите информацию финансово страховой брокер у нас. Обработка от ртути саратов демеркуризация уничтожение частиц ртути. Справочник конструктора — Все что нужно любому конструктору! ©2008-2022 | |||

| 6,8 | 14,5 | — | 6,8 | 20,7 | ПР-44,45—17240 | 20,3 | 43,2 | 23,5 | — | — | |

| ПР-15,875-2300-1 | 8,1 | 17,3 | 5,9 | — | — | ПРА-44,45-17240 | 20,3 | 43,2 | 23,5 | — | — |

| ПР-15,875-2300-2 | 8,1 | 17,3 | 8,8 | — | — | 2ПР-44,45-34480 | 20,3 | 43,2 | — | 22,7 | 71,6 |

| 2ПР-15,875-4540 | 8,1 | 17,3 | — | 8,5 | 25,1 | ПР-50,8-22700 | 22,9 | 48,6 | 29,4 | — | — |

| ПР-19,05-3180 | 9,5 | 20,2 | 11,7 | — | — | ПРА-50,8-22700 | 22,9 | 48,6 | 29,4 | — | — |

| 2ПР-19,05-6400 | 9,5 | 20,2 | — | 11,3 | 36,8 | 2ПР-50,8-45360 | 22,9 | 48,6 | — | 28,4 | 87,0 |

| ПР-63,5-35400 | 31,7 | 67,4 | 35,3 | — | — |