10.01.2022

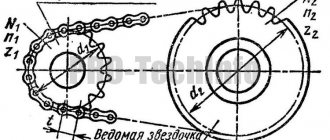

Шарико-винтовая передача (ШВП) представляет собой один из видов линейного привода. В ее составе находится:

- ходовой винт с резьбовыми канавками криволинейного профиля;

- гайка, в которую интегрированы шарики;

- возвратный механизм для шариков.

Такая передача трансформирует винтовые вращательные движения в гаечные поступательные. Целью использования ШВП является построение оборудования, включая высокоточное (прецизионное) и промышленное. Качество и технические свойства передачи влияют на степень точности результата работы механизма.

Плюсы передачи:

- пониженный износ за счет отсутствия потерь, связанных с трением при скольжении;

- высокий КПД (не меньше 90 %);

- позиционирование и осевая жесткость высокой точности;

- хорошая динамическая способность на низких оборотах;

- относительно небольшие габариты.

Преимущества ШВП перед остальными видами передач:

- высокая точность линейных перемещений;

- КПД доходит до 98%;

- продолжительный ресурс работы;

- в ШВП, в отличие от зубчатых пар, создается преднатяг по требуемому классу;

- возможность использования двигателей меньшей мощности за счет того, что ШВП не требует приложения повышенного усилия для перевода стола или шпиндельной коробки из состояния покоя в состояние движения.

Недостатки: боятся грязи и пыли, ограничения по длине (из-за опасности провисания винта, что ведет к деформации узлов крепления и ускоренному износу гайки), повышенная чувствительность к вибрациям.

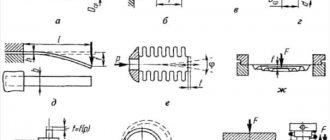

Шарико-винтовая передача – это более популярный вид передачи винт-гайка качения. Функционально ШВП представляет собой линейный механический привод, который реорганизует возвратно-поступательное движение в вращательное(и наоборот). Конструктивно же она представляет винт с движущейся по нему гайкой с винтовыми канавками криволинейного профиля. Внутри гайки, между ее резьбой и резьбой винта, по спиралевидной замкнутой траектории катятся шарики, попадая в канал возврата (перепускной канал) – внешний или внутренний.

Простая винтовая передача складывается из гайки и винта. Они имеют трапецеидальную резьбу. Следовательно при движении в этой передаче появляется трение скольжения, и много энергии (~70%) в виде тепла.

В свою очередь шариковая винтовая передача включает элементы качения – шарики, передающие энергию механическую между гайкой и винтом. Что гарантирует видимые плюсы:

1. КПД может быть больше 80%

2. Получение высокоточного поступательного перемещения

3. Высокая несущая способность при маленьких габаритах

4. Срок службы больше и при необходимости может определяться подсчетом усталости при качении

5. Интенсивность износа уменьшена

6. Обеспечивается непрерывная работа в связи с меньшим нагревом

7. Значительный ресурс.

Также есть небольшие недостатки:

1. Шарико-винтовые передачи подвержены скатыванию, из-за небольшого коэффициента трения. В следствии чего применяют тормозное устройство для устранения

самостоятельного перемещения механизма

2. Сложность конструкции гайки

3. Необходима высокая точность создания гайки

4. Нужна защита от загрязнений передачи.

ШВП с преднатягом собирают для того чтобы устранить осевой зазор в комбинации винт-гайка и увеличить точность и жесткость передвижений. Предварительный натяг удаляет повторяющиеся погрешности шага винта и выравнивает относительно оси винта положение оси гайки. В зависимости от устройства предварительный натяг производится выбором большего диаметра шариков или подбором двух гаек, с дальнейшим относительным осевым смещением, в одном корпусе.

Конструкцию гайки и профиль резьбы устанавливает завод-изготовитель.

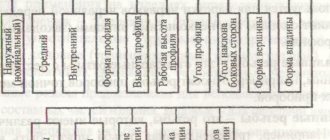

Основные характеристики шариковых винтовых передач.

Относительно Отраслевого стандарта 2 Р31-5-89 (Станки металлорежущие. ШВП. Технические условия) материал для сборки и обработки шарико-винтовых передач должен отвечать ГОСТу 7599-82.

Радиальный зазор.

До создания предварительного натяга, для шарико-винтовых передач с полукруглым профилем, радиальный зазор равен значениям, представленным в таблице 1.

Измерение радиального зазора происходит при сдвиге в радиальном направлении собранной гайки, под действием силы, которая выше силы тяжести данной гайки в 1.5 – 2 раза. Необходимо что бы измерительный наконечник этого индикатора прикасался к наружной плоскости гайки.

Табл.1. Радиальный зазор ШВП до создания преднатяга

| Номинальный диаметр d0, мм | Шаг резьбы Р , мм | Радиальный зазор, мм | |

| максимальный | минимальный | ||

| 16 | 2,5 | 0,020/- | 0,056/- |

| 25 | 5,0 | 0,093/0,107 | 0,067/0,073 |

| 25 | 10,0 | 0,170/0,170 | 0,110/0,113 |

| 32 | 5,0 | 0,096/0,110 | 0,064/0,075 |

| 32 | 10,0 | 0,170/0,171 | 0,110/0,112 |

| 40 | 5,0 | 0,096/0,110 | 0,064/0,072 |

| 40 | 6,0 | 0,101/0,113 | 0,059/0,065 |

| 40 | 10,0 | 0,161/0,173 | 0,119/0,126 |

| 50 | 5,0 | 0,101/0,110 | 0,059/0,061 |

| 50 | 10,0 | 0,163/0,175 | 0,117/0,125 |

| 50 | 12,0 | 0,183/0,197 | 0,137/0,146 |

| 63 | 10,0 | 0,165/0,177 | 0,115/0,123 |

| 80 | 10,0 | 0,167/0,179 | 0,113/0,121 |

| 80 | 20,0 | 0,247/0,273 | 0,193/0,211 |

| 100 | 10,0 | 0,170/0,192 | 0,110/0,118 |

| 100 | 20,0 | 0,250/0,276 | 0,180/0,198 |

| 125 | 20,0 | 0,422/0,430 | 0,338/0,350 |

* Значение стоящее после кривой черты относится к винтам с разгрузочными канавками.

Осевая жесткость.

Осевая жесткость – это отношение влияющей на передачу осевой силы, которая прикладывается к гаечной группе, к осевому перемещению винта, если тот не проворачивается.

Показатели осевой жесткости должны быть больше показателей приведенных в таблице 2 и 3.

Табл.2. Осевая жесткость корпусных ШВП

| Номинальный диаметр d0, мм | Шаг резьбы Р, мм | Жесткость для классов точности, Н/мкм | |||||

| P1 Т1 | PЗ ТЗ | P5 Т5 | P7 Т7 | – Т9 | – Т10 | ||

| 25 32 | 5 5 | 460 650 | 500 700 | 420 590 | 400 560 | – | – |

| 40 | 5 6 10 | 950 830 740 | 880 770 680 | 800 705 620 | 760 660 590 | – – – | – – – |

| 50 | 5 10 12 | 1250 1000 900 | 1150 920 825 | 1050 840 750 | 990 800 705 | – – – | – – – |

| 63 | 10 | 1350 | 1260 | 1150 | 1100 | – | – |

| 80 | 10 20 | 1700 1450 | 1570 1360 | 1430 1240/td> | 1350 1180 | – – | – – |

| 100 | 10 20 | 2200 2100 | 2040 1950 | 1860 1780 | 1770 1700 | – – | – – |

*У классов Т9 и Т10 жесткость не регламентируют.

*Так же не регламентируют жесткость при исполнении с одной гайкой. А с двумя гайками регламентируют относительно данным из таблицы, в этом случае гайки заключают в корпус (технологический).

Табл.3. Осевая жесткость бескорпусных ШВП

| Номинальный диаметр d0, мм | Шаг резьбы Р, мм | Жесткость для классов точности, Н/мкм | |||||

| P1 Т1 | PЗ ТЗ | P5 Т5 | P7 Т7 | – Т9 | – Т10 | ||

| 16 | 2,5 | 230 | 215 | 200 | 190 | – | – |

| 25 | 5 10 | 560 460 | 540 440 | 490 400 | 460 380 | – – | – – |

| 32 | 5 10 | 760 610 | 730 590 | 665 535 | 630 500 | – – | – – |

| 40 | 5 10 | 1050 820 | 1000 780 | 950 715 | 900 680 | – – | – – |

| 50 | 5 10 | 1250 1100 | 1200 1050 | 1100 980 | 1050 930 | – – | – – |

| 63 | 10 | 1550 | 1500 | 1370 | 1300 | – | – |

| 80 | 10 20 | 1900 1650 | 1800 1580 | 1650 1440 | 1570 1370 | – – | – – |

| 100 | 10 20 | 2450 2350 | 2350 2250 | 2150 2075 | 2050 1970 | – – | – – |

| 125 | 20 | 2850 | 2750 | 2525 | 2400 | – | – |

С помощью сенсоров линейного перемещения в трех равномерно закрепленных по окружности точках на винте располагают измерительное приспособление. Оно позволяет проводить измерения смещения гайки. В свою очередь к винту прикладывается осевая сила. Все показатели осевой силы F расположены в таблице 4.

Табл.4. Значения осевой силы F при определении жесткости ШВП

| Типоразмер d0 x P , мм | F, кН | Типоразмер d0 x P , мм | F, кH |

| 16х2,5 | 0,5 | 50х10 | 3,75 |

| 25х5 | 1,6 | 50х12 | 6,9 |

| 25х10 | 3,0 | 63х10 | 7,5 |

| 32х5 | 2,3 | 80х10 | 9,15 |

| 32х10 | 2,5 | 80х20 | 12,0 |

| 40х5 | 4,6 | 100х10 | 15,0 |

| 40х6 | 3,0 | 100х20 | 25,95 |

| 40х10 | 3,25 | 125х20 | 40,0 |

| 50х5 | 4,85 | 125х20 | 40,0 |

Грузоподъемность.

В таблице 5 приведены показатели динамической грузоподъемности (Сa), статистической грузоподъемности (С0a), минимальные (Тхх min) и максимальные (Тхх max) значения момента холостого хода шариковых винтовых передач.

ШВП характеризуются базовой динамической осевой грузоподъемностью (Сa) и базовой статистической осевой грузоподъемностью (С0a). В свою очередь С0a – это статистическая осевая сила H, вызывающая общую остаточную пластическую деформацию гайки, канавок и шарика. Она равна 0.0001 диаметра шарика.

Табл.5. Основные характеристики ШВП

| Типоразмер d0 x P , мм | Грузоподъемность, Н | Тхх , Н м | ||

| статическая С0а | динамическая Са | min | max | |

| 16х2,5 | 9600 | 5000 | 0,05 | 0,20 |

| 25х5 | 28100 | 16580 | 0,08 | 0,32 |

| 25х10 | 48800 | 46400 | 0,11 | 0,35 |

| 32х5 | 37500 | 17710 | 0,18 | 0,56 |

| 32х10 | 65000 | 49800 | 0,22 | 0,60 |

| 40х5 | 49400 | 19170 | 0,30 | 0,84 |

| 40х6 | 56400 | 23700 | 0,32 | 0,83 |

| 40х10 | 85900 | 54700 | 0,45 | 0,95 |

| 50х5 | 62800 | 20640 | 0,50 | 1,35 |

| 50х10 | 112500 | 57750 | 0,48 | 1,23 |

| 50х12 | 119900 | 65400 | 0,49 | 1,09 |

| 63х10 | 149700 | 62030 | 0,75 | 2,03 |

| 80х10 | 197700 | 66880 | 1,23 | 3,25 |

| 80х20 | 297600 | 143400 | 2,30 | 3,88 |

| 100х10 | 251100 | 71840 | 2,04 | 5,20 |

| 100х20 | 386400 | 151800 | 2,75 | 5,23 |

| 125х20 | 729000 | 278000 | 2,80 | 5,50 |

Базовая статистическая осевая грузоподъемность отвечает передаче, которая изготавливается из обычной стали [1,3].

Если же свойства материала отличаются от обычных, то в таком случае вычисляется значение скорректированной динамической грузоподъемности (Cap) и скорректированной статической грузоподъемности (C0ap):

C0ap = K0С0а и Саp = KCa,

где K0 и К – корректирующие коэффициенты.

Значение в таблицах 2-5 относятся к трехконтурным гайкам для шариковых винтовых передач. Если количество контуров гайки 1; 2; 4; 5; 6, то необходимо уменьшить осевую жесткость:

– для статической грузоподъемности в 3; 1,5; 0,75; 0,6; 0,5 раза (соответствующе),

– для динамической грузоподъемности в 2,57; 1,42; 0,78; 0,64; 0,55 раза (соответствующе).

Требуется чтобы, показатели критической осевой силы соответствовали Отраслевому стандарту 2 Н62-6-85.

ШВП с предварительным натягом.

ШВП с преднатягом собирают для того чтобы устранить осевой зазор в комбинации винт-гайка и увеличить точность и жесткость передвижений. Предварительный натяг удаляет повторяющиеся погрешности шага винта и выравнивает относительно оси винта положение оси гайки. В зависимости от устройства предварительный натяг производится выбором большего диаметра шариков или подбором двух гаек (если профиль резьбы – полукруглый), с дальнейшим относительным осевым смещением, в одном корпусе. в последнем случае корпус с гайкой соединяется зубчатыми муфтами. У таких муфт внутренние зубья нарезаны на корпусе, а наружные зубья – на фланцах гаек.

Предположим что количество зубьев на фланце одной гайки z , а на фланце другой гайки (z 1), то оборот гаек в одну сторону на число зубьев k, при шаге Р приводит к их смещению по оси:

Δ = Pk / [z(z 1)]

Например, если количество зубьев z =92, оборот гаек k =1 и шаг P=10 мм, то имеем смещение по оси Δ =1,2 мкм.

Оборот гаек происходит на специализированной оправке-трубе, вне винта. Наружный диаметр такой оправки обычно равен внутреннему диаметру резьбы по впадинам винта. После этого гайки навинчивают на винт вместе с корпусом.

Осевой зазор и натяг

Через натяг устраняется зазор шарикового винта и увеличивается жесткость. Более того, точность позиционирования шарико-винтовой передачи также улучшается. Натяг одинарной гайки достигается установкой шариков выбранных размеров. Натяг двойной гайки создается натяжением двух гаек друг против друга.

Таблица 1 Сочетание осевого зазора и натяга

| Символ | 0 | 1 | 2 | 3 | 4 |

| Осевой зазор | да | нет | нет | нет | нет |

| Натяг | нет | нет | легкий | средний | высокий |

| % от динамичной максимально допустимой нагрузки | — | — | ~3 | ~5 | ~7 |

Таблица 2

| CI | SK | SC | DC | SU | DU | SE | |

| 0 | * | * | * | * | * | * | * |

| 1 | * | * | * | * | * | * | * |

| 2 | * | * | * | * | * | ||

| 3 | * | * | |||||

| 4 | * | * |

Сочетание осевого зазора 0

Таблица 3

| Диаметр шпинделя | Осевой зазор завернутого шарикового винта |

| 04-14 | 0.05 |

| 15-40 | 0.08 |

| 50-100 | 0.12 |

Монтаж гайки на винт

В случае раздельной доставки шариковых винтов и шариковых гаек, монтаж винтов должен осуществить квалифицированный персонал. Шариковые гайки должны быть смонтированы только с помощью оправки. При этом можно использовать оправку, входящую в комплект поставки шарико-винтовой передачи. Необходимо выровнять начало винтовой резьбы, чтобы не повредить уплотнение и внутренние части гайки.

В соответствии со стандартом шариковые винты SNR доставляются с установленной гайкой. Демонтаж гайки и шпинделя не допускается(особенно для гаек с преднатягом).

Примечание:

Шлифованные шариковые винты с одинарной или двойной гайкой всегда доставляются с монтированной гайкой, как и катанные винты с двойной гайкой.

Монтаж производится следующим образом:

Навернуть гайку на резьбу с легким осевым нажимом. Затем завинтить гайку на всю длину винта. Снять оправку только когда гайка полностью будет навинчена. Закрепить гайку для предотвращения развинчивания. (использовать резиновую прокладку или зафиксировать опраку по направлению оси)

Важно:

Использовать только оригинальные шарики!

Что делать, если…

шарики слетели во время завинчивания гайки шарико-винтовой пары?

- Соберите шарики (гайка совместима только с оригинальными шариками) Мощность нагрузки обеспечена даже тогда, когда отсутствует два или три шарика

- Аккуратно почистите все компоненты

- Используйте оправку как монтажное приспособление

- Вставьте шарики обратно

- Начните с нижнего хода вращения. Вставьте шарики в окружность гайки, оправка предохраняет шарики от выпадания вовнутрь

Важно:

Не помещайте шарики в холостой ход между двумя дефлекторами.

Изменение и допустимое отклонение хода

Классы точности шариковинтовых пар определяются в соответствии с ISO 3408. Точность определяет максимально допустимое отклонение хода шарико-винтовой передачи за полезный ход lu. Для классов точности t7-t10 среднее отклонение на ходе 300 мм в любой части резьбы.

lu — полезный ход — это ход плюс длина шариковой гайки le — выбег – это осевой ход за пределами полезного хода , служащий для безопасности. Ограниченный ход и допустимые отклонения жесткости для полезного хода не используются. lo – номинальный ход – это осевой ход номинальный шаг, умноженный на число поворотов вращения шариковой гайки относительно шпинделя C – корректировка полезного хода, определяемая пользователем. Разница между полезным и действительным ходом определяется пользователем (стандарт с=0) ep – верхние и нижние лимиты действительного хода формируют области точности для среднего хода Vup – допустимое отклонение полезного хода выше полезного хода lu V300p — допустимое отклонение для длины хода 300 мм V2πp – допустимое отклонение за один оборот

Допустимые отклонения хода

| Длина винта lu, мм | Класс точности | ||||||||||

| T0 | T1 | T3 | T5 | T7 | T10 | ||||||

| от | до | ep | vu | ep | vu | ep | vu | ep | vu | ep | vu |

| 0 | 315 | 4 | 3.5 | 6 | 6 | 12 | 12 | 23 | 23 | 52 мкм / 300 мм | 210 мкм / 300 мм |

| 315 | 400 | 5 | 3.5 | 7 | 6 | 13 | 12 | 25 | 25 | ||

| 400 | 500 | 6 | 4 | 8 | 7 | 15 | 13 | 27 | 26 | ||

| 500 | 630 | 6 | 4 | 9 | 7 | 16 | 14 | 32 | 29 | ||

| 630 | 800 | 7 | 5 | 10 | 8 | 18 | 16 | 36 | 31 | ||

| 800 | 1000 | 8 | 6 | 11 | 9 | 21 | 17 | 40 | 34 | ||

| 1000 | 1250 | 9 | 6 | 13 | 10 | 24 | 19 | 47 | 39 | ||

| 1250 | 1600 | 11 | 7 | 15 | 11 | 29 | 22 | 55 | 44 | ||

| 1600 | 2000 | — | — | 18 | 13 | 35 | 25 | 65 | 51 | ||

| 2000 | 2500 | — | — | 22 | 15 | 41 | 29 | 78 | 59 | ||

| 2500 | 3150 | — | — | 26 | 17 | 50 | 34 | 96 | 69 | ||

| 3150 | 4000 | — | — | 32 | 21 | 62 | 41 | 115 | 82 | ||

| 4000 | 5000 | — | — | — | — | 76 | 49 | 140 | 99 | ||

| 5000 | 6300 | — | — | — | — | — | — | 170 | 119 | ||

Допуск для изменения хода внутри интервала 300 мм(международные стандарты)

| Класс точности | T0 | T1 | T3 | T5 | T7 | T10 |

| e300 DIN, ISO | 3.5 | 6 | 12 | 23 | 52 | 210 |

| e300 JIS B 1192 | 3.5 | 5 | 8 | 18 | 50 | 210 |

| e2π | 3 | 4 | 6 | 8 | — | — |

Основы расчета

Средняя скорость вращения и средняя нагрузка

Если скорость и нагрузка изменяются, расчет срока эксплуатации должен производиться с использованием средних значений Fm и nm

Для средней скорости вращения nm, в случае изменений скорости, применяются следующие формулы:

гдe nm – средняя скорость, q – доля времени

Для средней нагрузки Fm, в случае изменения нагрузки, используется следующая формула:

, где Fm – средняя нагрузка q – доля хода или времени при постоянной скорости

Для средней нагрузки Fm, если изменяется скорость вращения и нагрузка, применяется формула:

где Fm – средняя нагрузка q – доля времени nm – средняя скорость.

Номинальный ресурс

Ресурс L, выраженный в числе оборотов:

L – ресурс, Fm средняя нагрзука, Сa – динамическая нагрузка

Ресурс, выраженный в часах Lh

Lh – ресурс в часах L – ресурс в оборотах nm – средняя скорость вращения(число оборотов в минуту) ED – операционное время (%)

Приводной момент двигателя и внешняя сила

Приводной момент Mta Для преобразования вращательного движения в возвратно-поступательное:

Приводной момент Mte для преобразования возвратно-поступательного движения во вращательное

где Mta – приводной момент (Нм) Mte – момент сопротивления (Нм) F – рабочая нагрузка (кН) P – шаг (мм) η – КПД (около 0,9) η’ – КПД (около 0,8)

При использовании двойных гаек с предварительным натягом необходимо учитывать крутящий момент холостого хода:

Приводная мощность Pa

Pa – приводная мощность Mta – приводной момент n – скорость вращения