Специальные манометры предназначены для работы с определенным газом. Такие приборы обычно имеют цветные корпуса, а не классические черные. Цвет соответствует газу, с которым может работать данный прибор. Также на шкале применяется специальная маркировка. К примеру, манометры для измерения давления аммиака, которые обычно устанавливается в промышленных холодильных установках, окрашены в желтый цвет. Подобное оборудование имеет класс точности от 1,0 до 2,5.

Манометр – это компактное механическое устройство для измерения давления. В зависимости от модификации оно может работать с воздухом, газом, паром или жидкостью. Существует много разновидностей манометров, по принципу снятия показаний давления в измеряемой среде, каждый из которых имеет свое применение.

Сфера использования

Манометры являются одним из самых распространенных приборов, которые можно встретить в различных системах:

- Котлах отопления.

- Газопроводах.

- Водопроводах.

- Компрессорах.

- Автоклавах.

- Баллонах.

- Баллонных пневматических винтовках и т.д.

Внешне манометр напоминает невысокий цилиндр различного диаметра, чаще всего 50 мм, который состоит из металлического корпуса со стеклянной крышкой. Сквозь стеклянную часть просматривается шкала с отметками в единицах измерения давления (Бар или Па). Сбоку в корпус входит трубка с внешней резьбой для ввинчивания в отверстие системы, в которой необходимо провести измерение давления.

При нагнетании давление в измеряемой среде газ или жидкость сквозь трубку прижимает внутренний механизм манометра, что приводит к отклонению угла стрелки, которая указывает на шкалу. Чем выше создаваемое давление, тем больше отклоняется стрелка. Цифра на шкале, на которой остановится указатель, и будет соответствовать давлению в измеряемой системе.

Давление, которое может измерить манометр

Манометры являются универсальными механизмами, которые могут применяться для измерения различных значений:

- Избытка давления.

- Вакуумного давления.

- Разницы давлений.

- Атмосферного давления.

Применение этих приборов позволяет контролировать различные технологические процессы и предотвращать аварийные ситуации. Манометры предназначенные для эксплуатации в особых условиях могут иметь дополнительные модификации корпуса. Это может быть взрывозащищенность, устойчивость к коррозии или повышенной вибрации.

Разновидности манометров

Манометры используется во многих системах, где присутствует давление, которое должно находиться на четко заданном уровне. Применение прибора позволяет вести за ним контроль, поскольку недостаточное или избыточное воздействие может навредить различным технологическим процессам. Кроме этого, превышение нормы давления является причиной разрыва емкостей и труб. В связи с этим создано несколько разновидностей манометров рассчитанных под определенные условия работы.

Они бывают:

- Образцовые.

- Общетехнические.

- Электроконтактные.

- Специальные.

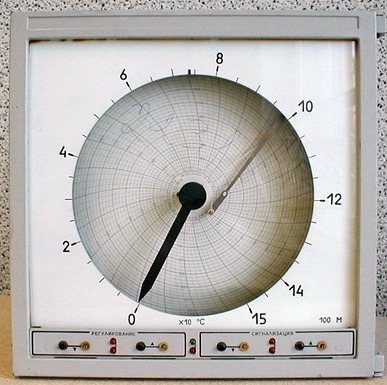

- Самопишущие.

- Судовые.

- Железнодорожные.

Образцовый манометр предназначен для поверки другого подобного измерительного оборудования. Такие устройства определяют уровень избыточного давления в различных средах. Подобные приборы оснащены особо точным механизмом, дающим минимальную погрешность. Класс точности у них составляет от 0,05 до 0,2.

Общетехнические применяются в общих средах, которые не замерзают в лед. Такие приборы имеют класс точности от 1,0 до 2,5. Они устойчивы к вибрации, поэтому могут устанавливаться на транспорте и системах отопления.

Электроконтактные предназначены специально для контроля и предупреждения о достижении верхней отметки опасной нагрузки, способной разрушить систему. Такие приборы используются с различными средами, такими как жидкости, газы и пары. Данное оборудование имеет встроенный механизм управления электроцепями. При появлении избыточного давления манометр подает сигнал или механическим способом отключает снабжающее оборудование, нагнетающее давление. Также электроконтактные манометры могут включать специальный клапан, который сбрасывает давление до безопасного уровня. Такие приборы предотвращают аварии и взрывы на котельных.

Специальные манометры предназначены для работы с определенным газом. Такие приборы обычно имеют цветные корпуса, а не классические черные. Цвет соответствует газу, с которым может работать данный прибор. Также на шкале применяется специальная маркировка. К примеру, манометры для измерения давления аммиака, которые обычно устанавливается в промышленных холодильных установках, окрашены в желтый цвет. Подобное оборудование имеет класс точности от 1,0 до 2,5.

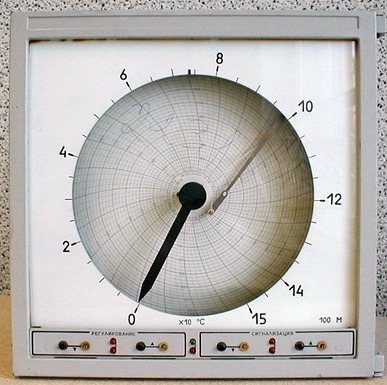

Самопишущие применяются в сферах, где требуется не только вести визуальный контроль за давлением системы, но и фиксировать показатели. Они пишут диаграмму, по которой можно просматривать динамику давления в любой промежуток времени. Подобные устройства можно встретить в лабораториях, а также на тепловых электростанциях, консервных заводах и прочих пищевых предприятиях.

Судовые включают широкий модельный ряд манометров, которые имеют защищенный корпус от атмосферного воздействия. Они могут работать с жидкостью, газом или паром. Имена их можно встретить на уличных газовых распределителях.

Железнодорожные манометры предназначены для контроля за избыточным давлением в механизмах, которые обслуживают рельсовый электротранспорт. В частности, их применяют на гидравлических системах, передвигающих рельсы при разведении стрелы. Подобные устройства имеют повышенную стойкость к вибрации. Они не только устойчиво переносят встряску, но при этом указатель на шкале не реагирует на механическое воздействие на корпус, точно отображая уровень давления в системе.

Разновидности манометров по механизму снятия показаний давления в среде

Манометры различаются и по внутреннему механизму, приводящему снятие показаний давления в системе, к которой подключаются. В зависимости от устройства они бывают:

- Жидкостные.

- Пружинные.

- Мембранные.

- Электроконтактные.

- Дифференциальные.

Пружинные манометры самые часто встречаемые. Они имеют простую конструкцию, которая пригодна для ремонта. Пределы их измерения обычно составляют от 0,1 до 4000 Бар. Непосредственно сам чувствительный элемент такого механизма представляет собой трубку овального сечения, которая под действием давления ужимается. Давящая на трубку сила передается по специальному механизму на стрелку, которая проворачивается под определенным углом, указывая на шкалу с разметкой.

Мембранный манометр работает по физическому принципу пневматической компенсации. Внутри прибора имеется специальная мембрана, уровень прогиба которой зависит от воздействия создаваемого давлением. Обычно применяется две спаянных между собой мембран, образовывающих коробку. По мере изменения объема коробки чувствительный механизм отклоняет стрелку.

Дифференциальные манометры являются одними из самых сложных механизмов. Они работают по принципу измерения деформации внутри специальных блоков. Данные элементы манометра восприимчивы к давлению. По мере деформации блока специальный механизм передает изменения на стрелку, указывающую на шкалу. Движение указателя происходит до тех пор, пока перепады в системе не прекратятся и не остановятся на определенном уровне.

Класс точности и диапазон измерения

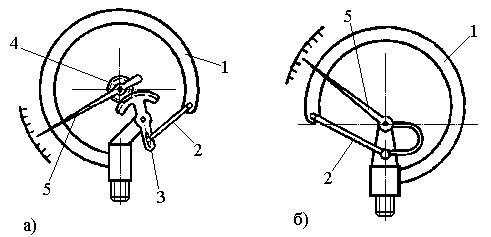

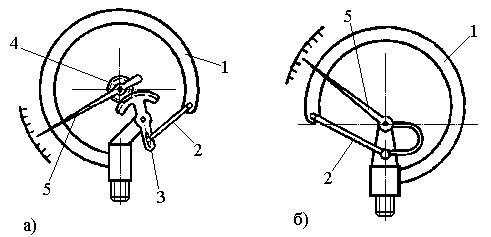

В промышленных показывающих манометрах на основе одно- и многовитковой пружин наибольшее распространение получили передаточные механизмы с зубчатым сектором (трибко-секторные) и рычажные (рис. 2.6). Отличительной особенностью манометров с трибко-секторным передаточным механизмом является шкала с углом 270-300 о . Такой механизм имеет более высокую стоимость, но обеспечивает повышенную точность показаний измерителя. Он применяется как в промышленных, так и эталонных приборах.

Большинство показывающих манометрических приборов (манометров, мановакуумметров и вакуумметров) с трубчатой пружиной – устройства прямого действия (преобразования), в которых давление последовательно преобразуется в перемещение чувствительного элемента и связанного с ним механически показывающего устройства.

Трубчато-пружинным манометром

называется деформационный манометр, в котором чувствительным элементом является трубчатая пружина/16/.

м анометрические приборы с трубчатой пружиной появились в прошлом столетии. Автором изобретения считается, хотя имеются и другие претенденты, французский инженер Бурдон (см.п.2.1). Разновидностью трубки Бурдона является трубчатая пружина советского ученого А. Г. Нагаткина, выполненная из заготовки с различающейся по периметру толщиной стенки.

Трубчатая пружина в показывающих манометрических приборах малого и среднего давления имеет вид 3/4 окружности. Для измерений давлений выше 6 МПа применяют 1,5-и 2,5-витковую пружину. В последних вариантах исполнения значительно увеличивается надежность прибора, снижается влияние гистерезиса на его класс точности.

В приборе с 3/4-трубчатой пружиной трубка 1 изогнута (рис. 2.4) с определенными радиусами внутреннего r

и внешнего

R

диаметров, зависящими от диаметра корпуса измерительного прибора и требуемого класса точности, с углом изгиба трубки j = 180-300 ° . Один конец такой пружины запаян, а другой – соединен с держателем 2, с помощью которого внутренняя полость трубки сообщается с областью измеряемого давления

р

.

Рис. 2.4. Принципиальная схема чувствительного элемента манометра в виде одновитковой трубчатой пружины:

1

– пружина;

2

– держатель

Рис.2.5. Схема изменения геометрии чувствительного элемента пружинного манометра

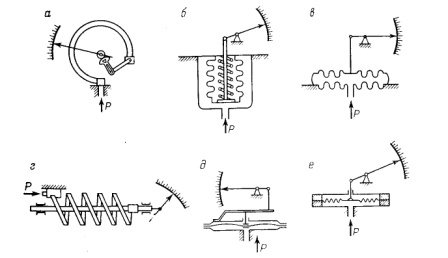

В промышленных показывающих манометрах на основе одно- и многовитковой пружин наибольшее распространение получили передаточные механизмы с зубчатым сектором (трибко-секторные) и рычажные (рис. 2.6). Отличительной особенностью манометров с трибко-секторным передаточным механизмом является шкала с углом 270-300 о . Такой механизм имеет более высокую стоимость, но обеспечивает повышенную точность показаний измерителя. Он применяется как в промышленных, так и эталонных приборах.

Рис. 2.6.

Упрощенные схемы передаточных механизмов пружинных манометров

:

а

– секторный,

б

– рычажный;

1

– трубчатая пружина;

2

– тяга (поводок);

3

– зубчатый сектор;

4

– трибка;

5

– стрелка

Принцип работы зубчатого механизма состоит в следующем (рис. 2.6,а). Перемещение свободного конца трубчатой пружины через тягу 2

передается зубчатому сектору

3

, который посредством зубчатого зацепления приводит во вращение трибку

4

с закрепленной на ней стрелкой

5

. Соответственно величина перемещения свободного конца чувствительного элемента преобразуется в перемещение стрелки.

Для устранения «свободного хода» передаточного механизма трибка подпружинена с помощью спиральной волосковой пружины.

Манометры с рычажным механизмом менее сложны в регулировке, обладают малой чувствительностью к вибрациям, просты в изготовлении и имеют меньшую стоимость. Шкала прибора с рычажным передаточным механизмом теоретически может составлять 90 ° , но на практике не превышает 60-70 ° . Классы точности манометрических приборов с такими механизмами — 2,5 и 4,0.

Основной целью регулировки прибора является установление близкой к линейной зависимости хода зубчатого сектора – трибки – указательной стрелки от измеряемого давления, а также соответствия начального и конечного значений шкалы задаваемому диапазону измерения давления. Это достигается путем варьирования длины тяги, соединяющей ЧЭ с сектором, и длины рычага зацепления этой тяги на зубчатом секторе. Такая регулировка достаточно трудоемка и требует специальных навыков.

Класс точности манометрического прибора в основном определяется упругими характеристиками трубчатой пружины и качеством зубчатой передачи трибко-секторного механизма. Таким образом, чем выше упругие свойства ЧЭ, качественнее выполнено зубчатое зацепление, тем более высокий класс точности измерителя может быть достигнут.

К пульсирующему согласно ГОСТ 2405-88/4/ отнесено давление, многократно возрастающее и убывающее по любому периодическому закону со скоростью свыше 10% диапазона показаний в секунду. Для измерения пульсирующего давления рекомендуется применять демпферы и демпферные устройства (см.п.8.2).

Замена зубчатого сектора в эксплуатационных условиях затруднительна для многих импортных приборов, в которых соединения передаточного механизма часто выполнены неразъемными. Отечественные производители предусматривают возможность замены трибко-секторного передаточного механизма контрольных и эталонных приборов.

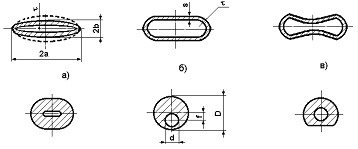

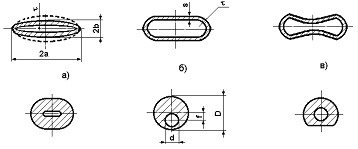

Рис. 2.7. Формы сечения одновитковой трубчатой пружины:

а

– эллиптический;

б

– плоскоовальный тонкостенный;

в

– плоскоовальный сдавленный;

г

– плоскоовальный толстостенный;

д

– с эк c центриче- ским каналом;

е

– толстостенная круглая трубка с лыской

Пружина эллиптического сечения отличается повышенной чувствительностью, так как при ее разгибании меньше противодействующих профилей. Такие пружины применяются, большинством производителей, для измерения давлений до 0,1-0,16 МПа, а плоскоовальные – для измерения давления 0,16-6 МПа.

Пружины с плоскоовальным сдавленным профилем (рис. 2.7,в

) отличаются повышенной прочностью и могут применяться для измерения высокого давления.

При изготовлении манометров для измерения более высоких давлений могут использоваться плоскоовальные толстостенные пружины (рис. 2.7,г

), которые, как и плоскоовальные тонкостенные, под действием давления изменяют форму поперечной формы сечения и соответственно радиус изгиба трубчатой пружины.

Статическая характеристика пружины Бурдона включает участок пропорциональности, когда изменение положения ее конца зависит от воздействующего давления, и последующий участок остаточной деформации, когда воздействие давления приводит к необратимым изменениям геометрии чувствительного элемента. Предельное рабочее давление трубчатого элемента должно быть в 1,5-2 раза меньше предельного значения пропорциональности для промышленных приборов и в 3-4 раза – для эталонных .

Технология изготовления чувствительного элемента включает термический отжиг трубки, ее профилирование и изгиб (последние операции могут быть совмещены) и обязательную последующую температурную нормализацию, предназначенную для снятия напряжений после механических деформаций.

Некоторые производители для предотвращения необратимого изменения профиля пружины при предельном давлении устанавливают по внешнему ее радиусу ограничитель предельного разгибания.

Известен также способ устранения деформационных последствий посредством обработки чувствительного элемента циклическими нагрузками, так называемым физическим «старением» металла.

Рис. 2.8. Вид многовитковой пружины показывающего манометра

Технология изготовления многовитковых чувствительных элементов достаточна проста. Она исключает наличие наполнителя при навивке, что приводит к произвольности профиля трубчатого элемента в радиусе изгиба r

.

Методика расчета подобных чувствительных элементов разработана недостаточно.

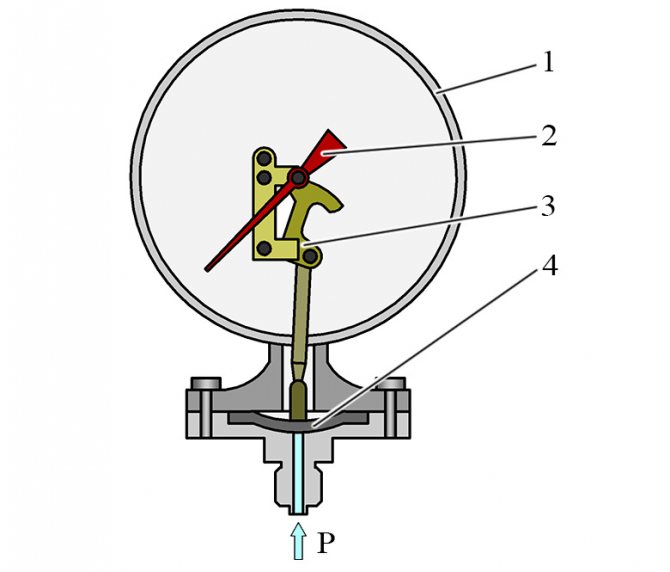

Манометр — прибор, измеряющий давление жидкости или газа.

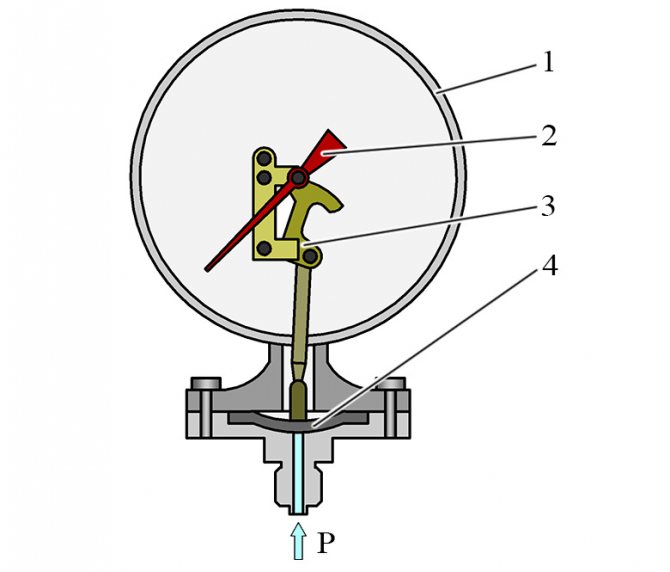

Принцип действия манометра основан на уравновешивании измеряемого давления силой упругой деформации трубчатой пружины или более чувствительной двухпластинчатой мембраны, один конец которой запаян в держатель, а другой через тягу связан с трибко-секторным механизмом, преобразующим линейное перемещение упругого чувствительного элемента в круговое движение показывающей стрелки.

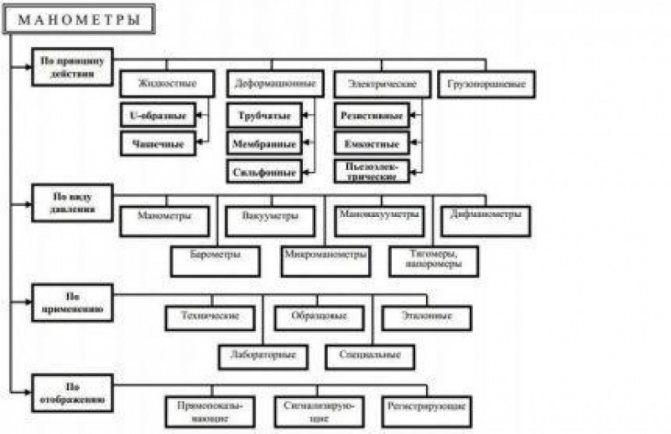

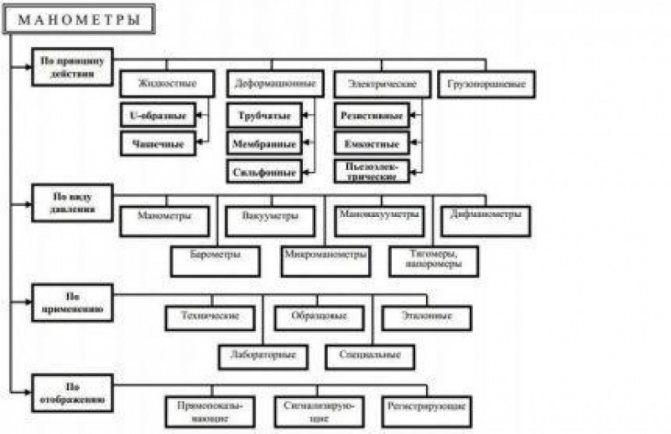

В зависимости от назначения приборы для измерения давления делятся на следующие основные группы:

По принципу действия все приборы для измерения давления можно разделить на следующие типы:

По назначению разделяют следующие виды манометров:

По метрологическому назначению измерительные приборы делятся на образцовые и рабочие.

- образцовыми измерительными приборами называются приборы, предназначенные для поверки других измерительных приборов;

- рабочими измерительными приборами называются все измерительные приборы, служащие для непосредственных измерений.

Упругие чувствительные элементы деформационных манометров:

Давлением называют отношение силы, действующей перпендикулярно поверхности, к площади этой поверхности. Давлением во многом определяется ход технологического процесса, состояние технологических аппаратов и режимы их функционирования.

ВИДЫ ДАВЛЕНИЯ:

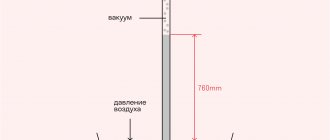

- Атмосферное (барометрическое) давление – давление, создаваемое массой воздушного столба земной атмосферы.

- Абсолютное давление – полное давление с учетом давления атмосферы, отсчитываемое от абсолютного нуля.

- Избыточное давление – разность между абсолютным и барометрическим давлениями.

- Вакуум (разрежение) – разность между барометрическим и абсолютным давлениями.

- Дифференциальное давление – разность двух измеряемых давлений, ни одно из которых не является давлением окружающей среды.

По виду измеряемого давления манометры подразделяют на:

- манометры избыточного давления,

- манометры абсолютного давления,

- барометры,

- вакуумметры,

- мановакуумметры – для измерения избыточного и вакуумметрического давления;

- напоромеры – манометры малых избыточных давлений (до 40 кПа);

- тягомеры – вакуумметры с верхним пределом измерения до 40 кПа;

- дифференциальные манометры – средства измерений разности давлений.

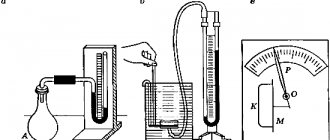

Общий принцип действия манометров основан на уравновешивании измеряемого давления некоторой известной силой. По принципу действия манометры подразделяют на:

- жидкостные манометры;

- пружинные манометры;

- мембранные манометры;

- электроконтактные манометры (ЭКМ);

- дифференциальные манометры.

ПРИНЦИП ДЕЙСТВИЯ ЖИДКОСТНОГО МАНОМЕТРА

Существует группа жидкостных дифманометров, в которых уровень рабочей жидкости непосредственно не наблюдается. Изменение последнего вызывает перемещение поплавка или изменение характеристик другого устройства, обеспечивающих либо непосредственное показание измеряемой величины с помощью отсчетного устройства, либо преобразование и передачу ее значения на расстояние.

ПРИНЦИП ДЕЙСТВИЯ ПРУЖИННОГО МАНОМЕТРА

Наиболее широкое применение среди приборов для измерения давления нашли пружинные манометры. Их достоинства в том, что они просты по конструкции, надежны и пригодны для измерения давления среды в широком диапазоне от 0,01 до 400 МПа (от 0,1 до 4000 бар).

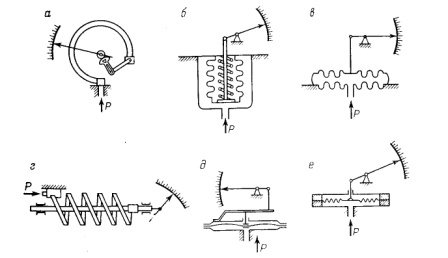

Упругие чувствительные элементы деформационных манометров:

а — трубчатые пружины;

в, г — плоские и гофрированные мембраны;

д — мембранные коробки;

е — вялые мембраны с жестким центром

ПРИНЦИП ДЕЙСТВИЯ МЕМБРАННОГО МАНОМЕТРА

Принцип действия мембранного манометра основан на пневматической компенсации, где сила развиваемая измеряемым давлением уравновешивается силой упругости мембранной коробки.

Чувствительный элемент прибора состоит из двух спаянных между собой мембран образующих мембранную коробку 1. Измеряемое давление через штуцер подводится к внутренней полости коробки. Под действием разности атмосферного и измеряемого давления коробка изменяет свой объем, что вызывает перемещение жёсткого центра верхней мембраны которая через поводок 2 и рычаг 3 перемещает стрелку прибора 4.

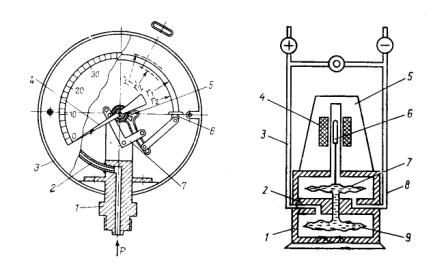

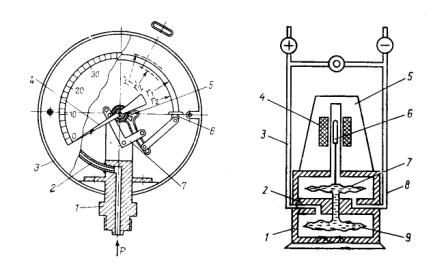

ПРИНЦИП ДЕЙСТВИЯ ЭЛЕКТРОКОНТАКТНОГО МАНОМЕТРА

Электроконтактные манометры (ЭКМ) применяют в системах автоматического контроля, регулирования и сигнализации. В две специальные стрелки, устанавливаемые на минимальное и максимальное давление в пределах шкалы, вмонтированы контакты электрической цепи. При достижении подвижной стрелки одного из контактов цепь замыкается, что вызывает подачу сигнала либо соответствующее действие системы, в которую подключен манометр.

1 — указательная стрелка; 2 и 3 — электроконтактные уставки; 4 и 5 — зоны замкнутых и разомкнутых контактов соответственно; 6 и 7 — объекты воздействия.

Исполнение 1 — одноконтактная на замыкание;

Исполнение 2 — одноконтактная на размыкание;

Исполнение 3 — двухконтактная на размыкание-размыкание;

Исполнение 4 — двухконтактная на замыкание-замыкание;

Исполнение 5 — двухконтактная на размыкание-замыкание;

Исполнение 6 — двухконтактная на замыкание-размыкание.

Электрический манометр имеют типовую схему функционирования, которая может быть проиллюстрирована на рис.а). При увеличении давления и достижении им определённого значения указательная стрелка 1 с электрическим контактом входит в зону 4 и замыкает с помощью базового контакта 2 электрическую цепь прибора. Замыкание цепи, в свою очередь, приводит к вводу в работу объекта воздействия 6.

ПРИНЦИП ДЕЙСТВИЯ ДИФФЕРЕНЦИАЛЬНОГО МАНОМЕТРА

Сильфонный дифманометр типа ДС:

а — схема сильфонного блока; б — внешний вид; 1 — рабочий сильфон; 2 — кремний органическая жидкость; 3 — внутренняя полость сильфона; 4 — шток; 5 — пружины; 6 — неподвижный стакан; 7 — рычаг; 8 — тореной; 9 — ось; 10 — резиновые кольца; 11 — гофры; 12, 13 — вентили запорные и уравнительный

В механических же устройствах главным индикатором служит расположение стрелки, контролируемое рычажной системой. Движение указателя происходит до момента, пока перепады в системе не перестанут оказывать воздействие определенной силы. Классический пример данной системы показывает дифференциальный манометр ДМ серии 3538М, который обеспечивает пропорциональное преобразование дельты (разности давления) и предоставляет результат оператору в виде унифицированного сигнала.

(рис. 1в), многовитковую трубчатую пружину (рис. 1г), вялую мембрану (рис. 1д), жесткую мембрану (рис. 1е).

В этих приборах измеряемое давление или разрежение уравновешивается силами упругого противодействия различных чувствительных элементов, деформация которых, пропорциональная измеряемому параметру, через рычаги передается на стрелку или перо прибора. При снятии давления чувствительный элемент возвращается в первоначальное положение под воздействием упругой деформации.

Рисунок 1 — Деформационные манометры

Деформационные манометры нашли широкое применение в промышленности, что обусловлено простотой и надежностью конструкции, наглядностью показаний, малыми габаритами, высокой точностью и широкими пределами измерения. В качестве измерительных элементов деформационных манометров и измери-тельных преобразователей давления, разрежения и перепада давлений используют одновитковую трубчатую пружину (рис. 1а), сильфон (рис. 1б), мембранную коробку

(рис. 1в), многовитковую трубчатую пружину (рис. 1г), вялую мембрану (рис. 1д), жесткую мембрану (рис. 1е).

Рисунок 2 — Трубчатопружинный деформационный манометр

В трубчатопружинном манометре с одновитковой трубчатой пружиной

Манометр технический — простой и точный прибор для измерения давления. Он может быть использован для измерения вакуума, давления выше атмосферного, разности давлений. Конструкция манометра определяет каким образом измеряется каждое из видов давления.

Конструкция и принцип действия пружинного манометра

Основным элементом пружинного манометра является изогнутая полая трубчатая пружина плоской формы (рис. 21). Один конец пружины, в которую поступает измеряемое давление, закреплен неподвижно в держателе, второй (закрытый) – может перемещаться. В трубчатой пружине изначально настраивается определенное давление, после чего можно производить измерения. В трубчатую пружину 1, через штуцер и держатель 2 поступает избыточное давление и она начинает изгибаться, приводя в движение тягу 4, которая в свою очередь перемещает ось 5, тем самым приводя в движение индикаторную стрелку 6, которая показывает соответствующее значение давления.

Рис. 21 – Конструкция пружинного манометра:

1 – трубчатая пружина; 2 – держатель; 3 – хомутик; 4 – тяга; 5 — ось с зубьями; 6 – винт; 7 – стрелка.

Поверка средств измерения давления

Основной недостаток трубчатых пружин и, вообще, упругих элементов — это непостоянство их показаний вследствие наличия у них остаточных деформаций, накапливающихся со временем. Поэтому пружинные манометры поверяются чаще, чем, например, жидкостные.

Результаты поверки дают возможность судить о соответствии точности показаний данного манометра классу точности, установленному для данного прибора.

Класс точности показывает наибольшую допустимую для данного прибора величину приведенной погрешности. Если при поверке прибора окажется, что приведенная погрешность по всей шкале или в ее рабочей части не превышает класса точности данного прибора, то такой прибор пригоден к дальнейшей эксплуатации. В противном случае он должен быть подвергнут ремонту или переведен в более низкий класс точности.

Приборы поверяют путем сравнения их показаний Ризм с показаниями образцовых приборов Рдейст По ГОСТ 15614–70 абсолютная погрешность образцового прибора должна быть в четыре раза меньше абсолютной погрешности поверяемого прибора. Верхний предел измерения поверяемого прибора должен быть не менее 3/4 шкалы образцового прибора или равен ему.

При поверке приборов до 2.5 кПа в качестве образцового используют чашечный микроманометр с наклонной трубкой, при давлении до 60 кПа применяют ртутный манометр, а для поверки манометров среднего и высокого давления — грузопоршневые манометры, класс точности которых 0,02 и 0,05.

В процессе поверки манометров определяются следующие виды погрешностей:

1. Абсолютная — разность между показанием поверяемого прибора и действительным значением измеряемого давления:

2. Относительная — разность между показанием поверяемого прибора и действительным значением измеряемого давления в процентах от действительного значения измеряемого давления:

3. Приведенная — абсолютная погрешность в процентах от разности между верхним и нижним пределами шкалы данного прибора:

Рв — верхний предел шкалы поверяемого манометра, в МПа,

Рн — нижний предел шкалы поверяемого манометра в МПа.

Об устойчивости показаний поверяемого манометра судят по величине вариации — разности показаний манометра при прямом и обратном ходе, соответствующем одному и тому же действительному значению измеряемого давления:

Если поверяемый манометр имеет приведенную (основную) погрешность больше допустимой, определяемой классом точности на шкале прибора, то его подвергают регулировке или переводят в более низкий класс точности.

Источник

Классификация по типу измеряемого давления

Приборы, служащие для получения данных о параметрах давления газа в газгольдерах, транспортирующих магистралях, в газовых баллонах и прочих резервуарах, классифицируются по нескольким признакам. Они различаются по своему устройству и принципу действия.

Устройства, с помощью которых измеряют давление, подразделяются на классы по:

- виду измеряемого давления;

- назначению;

- принципу действия;

- классу точности.

По виду измеряемого давления приборы, предназначенные для определения точных показателей, делят на манометры, вакуумметры, тягомеры, напоромеры, барометры и другие.

В зависимости от степени защищенности от влияния внешней среды производят следующие приборы:

- стандартные;

- защищенные от попадания пыли;

- водонепроницаемые;

- защищенные от агрессивных сред;

- взрывоустойчивые.

Одно изделие может сочетать в себе несколько видов защиты.

На схеме представлено разделение измерительных устройств по принципу действия, по виду давления, по применению и по отображению. Жидкостные и грузопоршневые приборы для получения данных о давлении газа применяют редко

Манометр представляет собой небольшой по размерам прибор, с использованием которого измеряют давление или разность давлений. Принцип работы этого контрольно-измерительного прибора зависит от его внутреннего устройства. В пределах одного класса они еще подразделяются на группы в зависимости от класса точности.

Чтобы измерить абсолютное давление, показатели которого отсчитывают от абсолютного нуля (вакуума), применяют абсолютные манометры. Избыточное давление определяют манометром избыточного давления. В общем случае все разновидности таких приборов называют одним словом: «манометр».

Большинство разновидностей манометров предназначено для измерения величин избыточного давления. Их особенность в том, что они показывают давление, представляющее разницу между абсолютным и атмосферным.

Вакуумметры — это устройства, показывающие значение давления разреженного газа. Применяя мановакуумметры, измеряют избыточное давление и давление разреженного газа. Информация отображается на единой шкале.

С помощью напоромеров определяют параметры избыточного давления со значениями до 40 кПа. Тягомеры, напротив, позволяют измерить разреженность до – 40 кПа. Тягонапоромерами измеряют разреженность и избыточное давление в интервале от – 20 до + 20 кПа.

Манометры применяют в самых разнообразных отраслях. Работа с газом предполагает высокий риск, поэтому важно контролировать все показатели системы. Информация о давлении дает пользователям сведения о текущем состоянии измеряемого объекта

Дифференциальными манометрами можно определить разность давлений в двух подлежащих исследованию произвольных точках. Микроманометр — это дифманометр, позволяющий измерить значения разности давлений в пределах 40 кПа.

Устройство и принцип работы манометра

Измерение давления производится с помощью чувствительного элемента — трубки Бурдона, диафрагмы, столба жидкости, тензодатчика и т.д. Наиболее распространены следующие приборы измерения давления:

- Пьезометр

- U-образная трубка

- Пружинный манометр на основе трубки Бурдона

- Диафрагменный манометр

- Диафрагменный датчик давления

- Тензометрический датчик давления

- Сильфонный датчик давления

- Пьезо-электрический датчик давления

Рассмотрим принцип действия манометров разных типов.

Принцип работы технического манометра

Принцип действия манометра основан на том, что столб жидкости определенной высоты обладает определенным давлением. Изменение величины жидкостных столбов при приложении на прибор источника давления используется как показатель изменения давления.

В качестве жидкости в манометрах большей частью используются ртуть и вода. Однако возможно использование других, специально приготовленных жидкостей, например, специального масла. В бесцветные жидкости для удобства в работе обычно добавляется краситель. Влияние веса красителя ничтожно и в расчет не принимается.

Для измерения давления используют манометры и барометры. Барометры используются для измерения атмосферного давления. Для других измерений используются манометры. Произошло слово манометр от двух греческих слов: манос – неплотный, метрео – измеряю.

Как устроен диафрагменный манометр?

В качестке чувствительного элемента в диафрагменном манометре используется мембрана, которая воздействует на механизм, соединенный со стрелкой. Подводимое к манометру измеряемое давление деформирует мембрану, которая в свою очередь заставляет перемещаться стрелку.

Диапазон измерения диафрагменного манометра зависит от жесткости и площади мембраны.

Диафрагменные манометры пригодны для работы с агрессивными средами, их используют для измерения давления в:

- Цементных и бетонновых насосах

- Системах транспортировки сточных вод

- На коксовом производстве

Принцип действия трубчатого манометра

Один конец трубки запаян. В другой конец трубки, с помощью крана соединяется с сосудом, в котором необходимо измерить давление. Если давление начнет увеличиваться, трубка будет разгибаться, при этом воздействуя на рычаг. Рычаг через зубчатку связан со стрелкой, поэтому при увеличении давления стрелка будет отклоняться, указывая давление.

Если же давление будет уменьшаться, то трубка будет сгибаться, а стрелка двигаться в обратном направлении.

После сборки всей системы проверяется ее работоспособность. При появлении малейших признаков возникновения протечки следует усилить соединение, так как эксплуатация с подобных дефектов категорически запрещается.

Параметры манометров

При выборе манометров следует учитывать следующие параметры:

- Среда, в которой измеряется давление

- Область применения

- Класс точности манометра

- Диаметр, согласно ГОСТ 2405-88. «Манометры, вакуумметры, мановакуумметры» выпускаются манометры диаметром 40, 50, 63, 100, 160, 250 миллиметров

- Предел измерений

- Единицы измерения давления — МПа, Бар, Кгс/см 2

- Материал корпуса

- Наличие фланца

- Присоединительная резьба штуцера

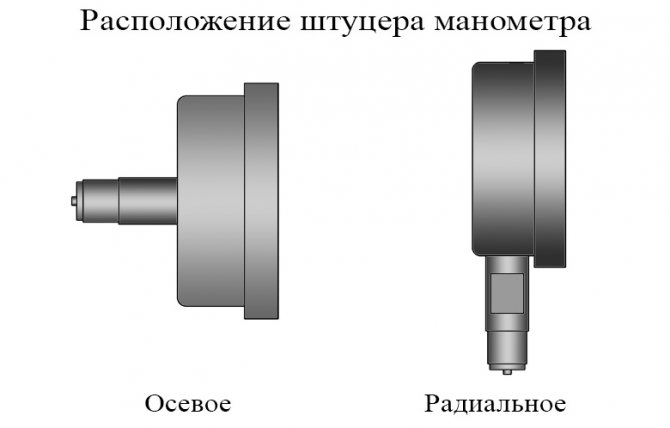

- Расположение штуцера — радиальное или осевое

Шкала манометра

На манометре может быть нанесено несколько шкал, для измерения давления в различных единицах.

На представленном манометре нанесены шкалы для измерения давления в МПа и psi. Прибор показывает давление 250 Bar или 3500 psi.

Как проверить давление воды без манометра?

Узнать показатели давления воды в трубопроводе можно без помощи манометра. Все, что для этого требуется – это использовать самодельное приспособление из прозрачного 2-метрового шланга, которое очень просто изготовить своими руками.

В основном, шланг применяется с целью получения замеров давления воды на выходе из крана. Чтобы узнать нужные показатели, один конец шланга вставляется в кран, а второй закупоривается пробкой. После этого в шланг нужно впустить немного воды.

Прежде, чем начать «эксперимент», потребуется выполнить 2 условия:

- Установить шланг в вертикальное положение;

- Переместить нижний конец шланга так, как указано в схеме.

Далее определить приблизительное давление воды можно по указанной формуле: P=Pатм*H0/H1, где:

- P – давление в системе, измеряемое в атмосферах;

- Pатм – давление, которое присутствует внутри шланга до момента открытия крана;

- H0 – высота воздушного столба внутри шланга до момента открытия крана;

- H1 – высота воздушного столба после заполнения шланга водой.

Нужно отметить, что собранное приспособление по принципу действия полностью повторяет обыкновенный жидкостный манометр.

Условное обозначение манометров

В обозначении прибора указывается:

- Функциональное назначение прибора

- ДМ — манометр;

- ДВ — вакуумметр;

- ДА — мановакуумметр;

- ДТ — тягомер;

- ДН — напоромер;

- ДГ — тягонапоромер.

- Серийный или порядковый номер манометра

- Величина измеряемого давления

- Единицы измерения

- Класс точности

Например, для манометра с порядковым номером 0001, пределом 100, единицей измерения МПа, классом точности 1, обозначение будет выглядеть:

Производители манометров могут устанавливать свои правила маркировки, однако принцип обозначения и основные параметры, указываемые в шифре остаются аналогичными тем, что показаны в примере.

Источник

Класс точности манометров

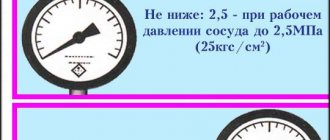

Эта характеристика обязательно указывается в техническом паспорте на прибор. Выражается класс точности в цифрах: чем ниже цифровое значение в маркировке, тем выше точность. Существует три стандартные категории:

- С большой погрешностью. Класс точности 4,0. Эти приборы обычно используются на автомобильных СТО для проверки уровня давления воздуха в шинах.

- Стандартные, в диапазоне 1,0-2,5 (нормальный класс точности для большинства моделей);

- Высокоточные (образцовые), работающие с погрешностью 0,05.

Класс точности влияет не только на погрешность измерений. От него зависит и возможность эксплуатации приборов в том или ином диапазоне. Так, мощные модели не способны уловить минимальные колебания, а сверхчувствительные весьма восприимчивы к высоким «критическим» показателям.

В ассортименте современных моделей есть устройства, способные проводить измерения в диапазоне 0,06-1000 мПа, а также модификации для измерения разрежения давления до уровня -40кПа.

Компания Измеркон , Санкт-Петербург, реализует манометры цифрового типа, с ЖК-дисплеем, на котором показывают измеренные величины. Такие устройства работают с высокой точностью, в пределах 0,5-0,025%. Среди предложений компании есть и модели с дополнительными опциями – например, во взрывозащищенном исполнении.

Источники

Источник — https://tehpribory.ru/glavnaia/pribory/manometr.html Источник — https://jumas.ru/information/kniga-manometry/2.2.1.php Источник — https://www.manomarket.ru/technical-information Источник — https://www.kit-ing.ru/node/181 Источник — https://salinc.ru:65082/si/Man3.html Источник — https://kipiavp.ru/pribori/tehnicheskiy-manometr.html Источник — https://www.nado5.ru/e-book/manometry Источник — https://stankiexpert.ru/spravochnik/pnevmatika/cifrovoj-manometr.html Источник — https://crast.ru/instrumenty/zhidkostnye-manometry-naznachenie-ustrojstvo Источник — https://izmerkon.ru/podderzhka/publikaczii/manometri-vidi-ustroistvo-osobennosti.html

Проверка давления исходя из расхода воды

Второй способ определения давления заключается в выполнении расчетов с использованием данных о количестве воды, вытекающей из крана. Помимо этих данных, также потребуется:

- Узнать конфигурацию трубопровода и определить, из какого материала он изготовлен;

- Рассчитать диаметр трубы;

- Определить интенсивность вытекания жидкости;

- Определить степень открытия крана.

Чтобы рассчитать давление, понадобится мерная 3-литровая емкость и секундомер. Емкость нужно подложить под кран и засечь время, за которое она полностью наполнится водой.

Определить приблизительное давление можно уже после выполненной операции, однако полученные результаты будут очень неточными. Ведь в любом случае банка будет полностью заполнена менее, чем за 10 секунд, из-за чего полученная величина давления будет значительно меньше, чем по регламенту. Тем не менее, отталкиваться всегда нужно от того, что 3-литровая емкость будет полностью заполняться водой за 7 и менее секунд. В таком случае давление внутри трубопровода будет наиболее приближенным к регламентированному.