Антон Свиридов

695 0 0

Антон Свиридов 7 марта, 2019

Seamster с сайта instructables.com рассказал о своем опыте изготовления стола из дерева для токарного станка с выдвижными ящиками. Далее с его слов.

У меня был токарный станок, но постоянного места для него в мастерской не нашлось. Поэтому я решил изготовить самодельный стол из старой двери. В конструкции предусмотрел три простых выдвижных ящика для инструментов.

Собираю подстолье

Ножки были скручены из нескольких отдельных досок, чтобы добавить прочности и поддержать нижнюю полку. Фотографии показывают детали сборки.

Подстолье собрано с использованием клея, а также винтов, установленных в предварительно просверленные отверстия.

Родни фрезерный станок и навесное оборудование

| Эл. Домашняя страница Myford Фрезерная насадка Amolco Насадка для фрезерования Родни Мини-Миллер и ВМД продолжение на стр. 2 (из 2) Сделано Tew & Gautrey на Черч-стрит, Гогенхау, Нортгемптоншир, фрезерная насадка Rodney была в конечном итоге быть произведенным в трех версиях, одна большая и две меньшие.Обычно устанавливаемые в качестве навесного оборудования для токарных станков Myford Series 7 и ML10, базовые адаптеры также предлагались для Raglan, Boxford и других производителей, и его также можно было использовать в качестве (очень редкого) Rodney «Plus», автономного устройства с своя составная таблица. Эта версия была установлена на подставке с понижающей передачей, содержащей двигатель и промежуточный вал, который давал восемь скоростей 320, 450, 610, 850, 1040, 1490, 2190 и 2750 об / мин. — диапазон намного превосходит шесть гораздо более медленных на ML10 и ML7 — хотя и не сильно отличается от более высоких скоростей, генерируемых Super 7 (пример показан внизу страницы).Оригинальная, более крупная и тяжелая из трех моделей (которая также использовалась в качестве основы для «Плюс», но не могла быть установлена на ML10) была построена вокруг очень прочного чугунного литья с коробчатым сечением, прикрепленного к кровати двумя болты (с регулировкой выравнивания с помощью двух винтов, опирающихся на заднюю поверхность подковы). Привод — с помощью гибкой нейлоновой муфты с внутренним шлицевым соединением типа, производимого в настоящее время компанией Dentex, — от удерживаемой заглушки конуса тяги Морзе в передней части токарного станка. Он проходил через пару конических зубчатых колес со смазкой в масляной ванне к вертикальному валу (работающему в шариковых гонках с уплотнением на весь срок службы), а затем с помощью узкого клинового ремня вращался в шпинделе, вращающемся в шарикоподшипниках с угловым контактом.Головка была выполнена с возможностью скольжения вверх и вниз на 3,25 дюйма (82 мм) на обработанной поверхности с внутренней стороны основной отливки и была оснащена как быстродействующим реечным сверлильным механизмом, так и (быстро отсоединяемым). ) изнашиваемая точная подача с приводом от колеса — последняя использует тот же маховик, который использовался на конце ходового винта токарных станков Myford Series 7. Ход шпинделя составлял 3 дюйма (76 мм), а носик был снабжен конусом Морзе № 2 стандартная нить Myford 1,125 «x 12 т / д Горло было полезным 4 3/8» (110 мм), и шпиндель можно было отрегулировать так, чтобы его нос был максимум на 6 дюймов выше поперечного скольжения токарного станка — хотя на практике Сроки это было только 2.5 «над поверхностью патрона Clarkson Autolock. Весь блок весил около 60 фунтов (27 кг). Чаще всего его устанавливают на Myford ML10, чем меньше и намного легче (42 фунта / 19 кг) из трех насадок — рекламируемый как Mini-Miller — также может быть снабжен базовым фитингом для токарных станков серии 7. Несмотря на то, что он напоминает своего более крупного брата, его конструкция была намного проще: головка, опирающаяся на прочный стальной стержень, ловко спрятана под прямоугольной крышкой, производил впечатление гораздо большей массы внизу.Привод осуществлялся с помощью зубчатого ремня, проходя через пару задних жокей-шкивов с двухконтактным гнездом, отводящим привод от шпинделя шпинделя токарного станка. Буровой механизм быстрого действия не был установлен, и единственным способом перемещения шпинделя через его 5-дюймовый ход был сбалансированный маховик с верхним монтажом (Super 7), который поворачивал длинный резьбовой стержень в форме акме, идентичный по спецификации используется на сборном упоре скольжения токарного станка. Несмотря на свои ограничения по сравнению с более тяжелым агрегатом, Mini-Miller был эффективным устройством и позволял владельцу с очень ограниченным пространством для выполнения различных операций вертикального фрезерования. Перечисленная как модель VM-D, окончательная версия была, по сути, более крупной и надежной версией Mini-Miller с современными угловыми линиями и доступной с базовыми фитингами, которые адаптировали ее для использования как на 7, так и на 10. токарные станки Myford Основная отливка была прикреплена к круглой колонне двумя зажимными болтами (у Mini-Miller был только один), и вместо медленной вертикальной винтовой подачи эта версия получила быстродействующий реечный привод — идеально подходит для сверления но не настолько чувствительный для фрезерных операций.Поскольку оригинальный полноразмерный Родни имел идеальную настройку как быстрой, так и точной подачи, VMD можно было бы считать шагом назад. Другими фрезерными насадками, изготовленными для токарных станков Myford серии 7 и 10, были Amolco и, только для серии 7, очень редкие стейнесы. |

Изготавливаю ящики

Ящики были построены из обрезков фанеры, которые были склеены и скручены вместе. Дно ящиков было сделано из MDF отходов, которые также были приклеены и привинчены на место.

Для направляющих ящиков я вырезал полоски из твердых пород дерева, которые были приклеены и прикручены к верхним длинным краям каждого ящика.

Техника безопасности

Приступая к работе нужно:

- Убедится в правильности установки заготовки и надежности фиксации резца;

- Проверить, что убраны все инструменты и посторонние вещи;

- Одеть защитные очки и опустить защитное стекло.

Во время работы:

- Нельзя прикасаться к вращающимся деталям;

- Снимать очки и убирать защитное стекло;

- Останавливать шпиндель рукой.

После окончания работ нужно обязательно обесточить станок и дополнительное оборудование.

Другие виды направляющих для дисковой пилы

Шаблон-заготовка

Если есть необходимость в изготовлении нескольких одинаковых деталей, то первая такая деталь может служить шаблоном-направляющей. Для это следует отрезать заготовку нужной длины и на одном ее конце закрепить упорную рейку. Она должна совпадать по ширине с рабочим расстоянием. Следует обеспечить плотное прилегание упорной рейки к торцу детали, которую нужно изготовить. Так вы получите необходимое количество одинаковых изделий, при этом не затрачивая время на их разметку.

Отрезной угольник

Рисунок 2. Схема монтажа направляющих.

Это приспособление также может пригодиться. Оно изготавливается из двух массивных реек из дерева или фанеры, скрепляемых между собой внахлест в Т-образную форму с помощью саморезов.

Длина выступающих частей горизонтальной перекладины выравнивается до размера, равного рабочему расстоянию дисковой пилы. Установив выровненный конец перекладины напротив разметки, вы сможете сделать разрез точно перпендикулярно.

Кромочный упор

Как правило, в комплектации к дисковой пиле прилагается кромочный или угловой упор. Благодаря ему можно произвести параллельный кромке материала распил. Это приспособление, при необходимости, можно сделать и самостоятельно. Для этого вам потребуется фанера толщиной 15 мм, из которой нужно сделать упорную рейку и основание для дисковой пилы. В рейке и основании ручным фрезером сделайте шпоночные пазы. Шпонки изготовьте из кусков твердого дерева или фанеры и вставьте в пазы упорной рейки. Чтобы усилить упор, к упорной рейке закрепите еще одну рейку под углом 90°. Она будет опираться на обрабатываемое изделие. Регулировать расстояние распила от края изделия следует, перемещая упорную рейку по направляющим, после чего нужно зафиксировать ее стопорным винтом.

Чтобы установить винт, в основании нужно пропилить сквозной паз. Чтобы распил был максимально точным, а производство работ безопасным, используйте 2 винта. В основании проделывается отверстие под диск пилы и производится установка креплений под саму пилу. Крепления могут быть разными.

Их выбор зависит от вида и марки дисковой пилы. Но главное, чтобы это крепление было надежным и позволяло легко демонтировать циркулярную пилу, когда работа будет завершена. Чтобы было удобно выставлять необходимую ширину отреза материала, на лицевой стороне основания нужно закрепить измерительную ленту.

“Седло” для раскроя брусьев

Это приспособление состоит из трех деталей и имеет П-образную форму: 2 боковины и спинка. Ширина спинки должна быть равна ширине бруса, который нужно распилить. Ширина боковин должна быть достаточной для обеспечения опоры для края станины циркулярной пилы до того момента, когда диск пилы войдет в брус. Боковины должны иметь пазы для обеспечения надежного крепления струбцинами “седла” к брусу.

Работать с “седлом” нужно так:

- разметить линию отреза;

- зафиксировать “седло”, отступив от линии отреза расстояние, равное рабочему расстоянию;

- отрезать брус, перемещая пилу вдоль боковой поверхности “седла”.

Главным достоинством этого приспособления является то, что при резке бруса, который по толщине превосходит вылет диска пилы, совершенно нет необходимости в его перенастройке. Для этого следует осуществить 2 подхода пилы с противоположных сторон бруса.

Конструкцию “седла” можно усовершенствовать аналогично модернизированному направляющему бруску. Для этого на 1 или 2 боковины нужно прикрепить бруски, отступив расстояние, равное рабочему. Это обеспечит упор подошвы дисковой пилы. Так край боковины будет соответствовать линии распила.

Как сделать самодельное приспособление для заточки?

В качестве инструкции для изготовления приспособления для заточки циркулярных пил мы представим перечень конструктивных элементов, чертежи с их размещением и штатным местом в устройстве.

Устройство должно включать следующие конструктивные элементы.

- Электродвигатель, который закрепляется на подставке таким образом, чтобы на его вал можно было смонтировать шлифовальный диск (альтернативой может стать УШМ).

- Подставка, позволяющая подавать резцы к шлифовальной поверхности в одной плоскости и на одной оси.

- Регулировочные винты для оснащения площадки возможностью изменять параметры угла наклона в вертикальной и горизонтальной оси.

- Фиксаторы для закрепления полотна циркулярки и площадки, на которой оно размещено.

- Устройство для подачи двигателя вперед-назад.

- Защитный кожух для вращающихся элементов двигателя.

В статье рассмотрели все, что может пригодиться для заточки диска дисковой пилы, этих данных вполне достаточно, чтобы провести процедуру своими руками и получить хороший результат. Если, вы уверены в своих силах, то дерзайте, пробуйте, точите, желательно в первый раз потренироваться на старом диске. В противном случае, обратитесь в мастерскую, в ней наточат диск быстро и качественно, на специальном оборудовании, за умеренную плату.

Делаем вал для циркулярной пилы своими руками

При наличии желания и свободного времени недорогой вал для циркулярки можно сделать в бытовых условиях из подручных материалов.

Что понадобится для изготовления

Изготовление такого вала не потребует наличия специальных инструментов или особых слесарных навыков. Необходимый набор материалов включает:

- круглая стальная труба;

- шток от автомобильного амортизатора;

- подшипники качения 6004;

- стопорные кольца;

- металлическая полоса;

- деревянный брусок;

- крепежные метизы.

Кроме того необходимо подготовить дрель с набором сверл по металлу, болгарку с отрезным и зачистным диском, а также инверторный сварочный аппарат.

Определяемся, что будем делать

Такой вал подойдет для бытового циркулярного станка, на котором будет производиться распил небольших досок и заготовка дров.

Перед началом работ необходимо сделать предварительные замеры и выполнить эскиз будущей самоделки. После этого необходимо подобрать детали. Они должны состыковываться между собой без зазоров и люфтов.

Шариковые подшипники должны быть с закрытой обоймой. В противном случае, образованные в процессе работы циркулярки мелкие опилки будут оседать в подшипнике, и выводить его из строя.

Пошаговая инструкция изготовления

После подготовки необходимых материалов и нанесения разметки можно приступать к изготовлению вала. Для этого необходимо выполнить следующий алгоритм действий:

- На шток от автомобильного амортизатора запрессовать шариковые подшипники.

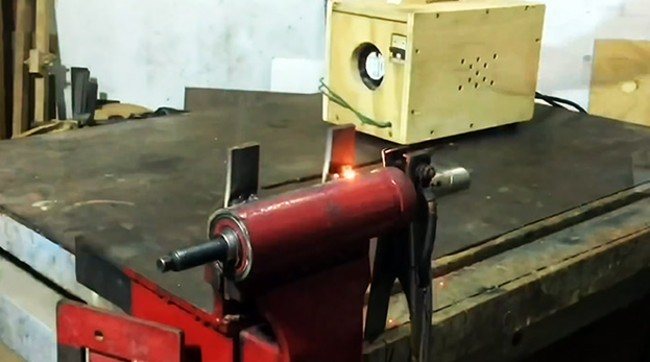

- Зафиксировать вал с подшипниками в тисках и подключить к нему дрель и включить ее. Это необходимо для предварительной проверки качества посадки подшипников на валу и отсутствия биения.

- Установить отрезной диск на болгарку. С ее помощью, по нанесенной заранее разметке проделать в штоке радиальные желоба для установки стопорных колец. После установки они предотвратят осевые смещения подшипников.

- Зажать металлическую трубу в тисках и отрезать от нее заготовку длиной 160 мм.

- Обточить торцы и внутреннюю поверхность трубы под запрессовку подшипников.

- Зафиксировать трубу в вертикальном положении. При помощи деревянного бруска и молотка запрессовать один из подшипников. Его внешняя поверхность должна располагаться на одном уровне с торцом трубы.

- Зафиксировать трубу в тисках. С противоположного конца в зафиксированный подшипник надеть вал, и запрессовать второй. После этого их необходимо зафиксировать стопорными кольцами.

- Подготовить металлические полосы размерами 25х6 мм. После этого их необходимо приварить как можно ближе к торцам кожуха вала. Удалить образовавшийся в процессе сварки шлак и зачистить торцы.

- На шток одеть переходную втулку и свариваем их между собой.

- В пластинах, которые были ранее приварены к кожуху, просверлить сквозные отверстия для фиксации вала к рабочему столу.

- С помощью болтов зафиксировать шкив на переходной втулке вала.

- На противоположный конец вала накрутить гайку М12, шайбу, пильный диск циркулярки и компенсационную шайбу. Зафиксировать все при помощи гайки М12. Для повышения надежности крепления лучше всего использовать контргайку.

- После этого необходимо зафиксировать кожух вала на рабочей поверхности, одеть приводной ремень на шкив и приступать к работе.

Посмотрев видео можно ознакомиться с процессом изготовления такого вала и увидеть его в работе.

Изготовление в домашних условиях

Главное — точно выдержать геометрию. Основой может быть:

- швеллер;

- труба с прямоугольным сечением;

- уголок;

- ламинат.

Серьезным недостатком деревянных и прессованных шин является чувствительность к влаге.

Вариант 1. Шина из ламината.

- По линейке отрезаем два куска материала одинаковой длины.

- По одной кромке фрезеруем.

- Прикрепляем к основе (также из ламината) саморезами.

- Ширину паза выверяем с помощью бумажного листа формата А4 с толщиной около 0,11 мм: бумага вставляется в устройство и прикручивается.

- К подошве дисковой пилы шина фиксируется креплением для бокового упора. В корпусе можно просверлить отверстие, если гарантийный срок истек.

- Шина максимально выдвигается перед ручной дисковой пилой. Нос подошвы на несколько сантиметров должен заступать на направляющую. Диском для распиливания ламината отпиливаем края направляющих, чтобы те совмещались с разметкой.

При этом поглотится глубина пропила (примерно 1,5 см), но подобное устройство удобное и простое в изготовлении.

Вариант 2. Основой служит строительное правило. Подойдет модель с ручками, передвигающимися по желобку.

- Рукоятки снимаются, а вместо них подбираются мягко фиксирующиеся струбцины с пружинными ручками. Подойдут модели со съемным верхом. Сняв верхнюю часть, струбцину при помощи переходника фиксируют на правиле.

- Переходники делаются из полипропилена на фрезерном станке. В результате должны получиться детали, которые в разрезе напоминают букву «Т». Их плотно вставляют в паз для ручек.

- В «ножке» переходников проделываются отверстия и на винты прикручиваются струбцинами.

- Шина укладывается на лист вниз пазом и снизу хорошенько прижимается струбцинами. Сверху нет деталей, тормозящих работу дисковой пилы. Ограничения в работе — лишь длина правила.

Вариант 3. Для получения точного реза надо, чтобы край основания инструмента, прилегающий к направляющей, был идеально ровным. Профессиональные инструменты с литыми подошвами отличаются этим, а вот недорогие штампованные основания лишены данного свойства. Поэтому предлагаем вариант рельсы. Инструмент перемещается по ней, не упираясь в направляющую рейку. Вместе с этим значительно снижается усилие, требуемое для толкания пилы. Рельса может быть изготовлена из алюминиевого П-образного профиля. Нужны два отрезка с разным сечением. Меньший профиль вставляется в больший профиль без зазора, однако должно быть обеспечено свободное перемещение.

Процесс изготовления

После того, как все инструменты и материалы закуплены, можно приступать к следующим этапам. Сделать качественный циркулярный стол своими руками получится, если правильно выполнить работы по чертежам, и, собственно, сооружению конструкции.

Изготовленный стол будет ровным и удобным для работы лишь при наличии правильных расчетов. Если нет уверенности в своих силах при подготовке чертежей, стоит обратиться за помощью к специалисту.

Создание чертежа

Это первый и очень важный этап работ, который еще называют подготовительным. Правильные чертежи для циркулярной установки позволят избежать многих проблем на последующих этапах. Надо определиться, какими будут точные размеры стола, и начертить их на бумаге или на компьютере.

Важные моменты, которые обязательно учитываются при чертежах:

- Размеры отверстия в рабочей поверхности должно подбираться к конкретной модели пилы. Сделать конструкцию, которая подойдет сразу ко всем пилам – невозможно. Станина должна без проблем выдерживать все нагрузки, поэтому только точный подбор габаритов.

- Стол должен быть отцентрированным. Перевешивание одной части приведет к трудностям в работе. А вот уже размеры стола должны подбираться, исходя из габаритов помещения, в котором он будет установлен, и личных пожеланий мастера.

- Мультифункциональность стола. Если стол планируется сделать не только рабочей поверхностью, а еще и местом для хранения инструментов и материалов, то габариты столешницы делают с запасом. Специалисты рекомендуют еще на этапе чертежей нарисовать столешницу, размером больше одного м².

Конструкция стационарного циркулярного станка

Стационарная циркулярная пила предназначена для выполнения достаточно больших объемов работ. Конструкция реализуемого варианта в двух видах представлена на схеме далее. На ней указаны также основные размеры установки, от которых рекомендуется отталкиваться при самостоятельной сборке.

На чертеже цифрам соответствуют следующие конструктивные элементы самодельного оборудования:

- 1 – рама (станина);

- 2 – боковая панель;

- 3 – пусковое устройство;

- 4 – механизм регулирования высоты стола, 13 – его упоры;

- 5, 6 и 7 – две половины распиловочного стола с основанием;

- 8 – электродвигатель;

- 9 – площадка для установки мотора;

- 10 – шпильки (М10);

- 11 – пила;

- 12 – вал;

- 14 и 16 – соответственно ведомый и ведущий шкивы;

- 15 – ремень;

- 17 – выключатель.

Совет! Чтобы улучшить личную безопасность при эксплуатации самодельного механизма, его вращающиеся части, расположенные под столом, следует закрыть крышками. Над диском во время простоя оборудования нужно устанавливать защитный кожух.

Пусковое устройство лучше располагать на видном месте панели (из диэлектрического материала), чтобы доступ к нему был свободен. Рекомендуется также обязательно оснащать станок аварийным выключателем. При этом удобно, когда он будет крупного размера.

Ориентируясь на собственные нужды, можно усовершенствовать агрегат, сделав его с фуганком либо рубанком. Для этого достаточно на имеющемся валу закрепить барабан с ножами, а в столе проделать прорезь под него соответствующего размера. Это позволит расширить функциональные возможности созданной установки: обстругивать на ней пиломатериалы, снимать фаску и выбирать четверть у деревянных заготовок.

Если планируется регулярное выполнение столярных операций на самодельном оборудовании, то рекомендуется оснастить его координатным столом с несколькими направляющими. Их нужно закреплять под различными углами. Для организации продуктивной работы также следует предусмотреть возможность регулирования скорости электродвигателя и быстрой замены дисков при необходимости.

Что можно сделать без токарного станка

Изготавливать вал для циркулярного станка лучше всего на токарном станке. Это обуславливается тем, что такая деталь требует особой точности изготовления.

В случае, если нет возможности изготовить вал на токарном станке, можно сделать его самостоятельно. Для этого потребуется следующий набор инструментов:

- угловая шлифмашинка;

- инверторный сварочный аппарат;

- заточной диск;

- ручная дрель или сверлильный станок.

Перед началом проведения работ необходимо замерить все исходные размеры и перенести их на заготовку. Для изготовления вала необходимо выполнить следующие действия:

- К торцевым частям заготовки приварить направляющие, изготовленные из металлического прута.

- Одну из направляющих зафиксировать в патроне дрели или сверлильного станка.

- Включить дрель, придав заготовке стабильное вращение.

- С помощью болгарки с заточным диском обточить заготовку по нанесенным заранее размерам.

Работы по изготовлению вала для циркулярного станка лучше выполнять, прибегнув к посторонней помощи, так как удерживать дрель и одновременно с этим обтачивать заготовку неудобно.