Манометры (устройства для измерения давления), как и все точные приборы, должны проходить контроль и поверку. Это важно, поскольку они используются на агрегатах, представляющих опасность в случае неправильной эксплуатации: газовых баллонах, котлах, производственном оборудовании. Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист. Поверка манометра проводится в аккредитованной организации в лабораторных условиях с применением аттестованных эталонов.

Как и зачем поверять

Поверка показаний манометров состоит из внешнего осмотра (наличие трещин стекла, сколов и вмятин на корпусе и т.п.) и сравнения показаний прибора с эталонными.

Если прибор используется в одной из сфер, попадающих под ГРОЕИ – государственное регулирование в области единства измерений, то регулярное проведение поверки манометра обязательно.

Что касается частных домов и в других сфер, не входящих в список ГРОЕИ, то поверка манометров здесь производится по инициативе владельцев или руководителей, чтобы убедиться, что прибор в порядке.

Способ установки на трехходовой кран

Если планируется, что при проверке данных придется переводить прибор на атмосферное давление, то для этого, как правило, перед ним устанавливают трехходовой кран. Его и используют для подачи атмосферного воздуха. Кроме того, монтаж манометров с трехходовым краном и трубкой сифоном, допускает выполнение замены устройства без прекращения подачи рабочей среды. Кроме этого наличие такого крана позволяет выполнять разные работы тогда, когда прекращение ее работы не обязательно.

Раз в год или раз в пять лет?

Периодичность поверки манометров указана в их техническом паспорте. Она зависит от конструкции и от модели прибора. Обычно сроки поверки манометров составляют 1 раз в год для старых моделей и 1 раз в 2-5 лет — для моделей, разработанных после 2000 года. Это связано с тем, что новые приборы более технологичны.

Периодичность поверки манометров устанавливается производителем и должна строго соблюдаться, если организация попадает под ГРОЕИ. Срок проведения поверки может быть меньше, если сферы применения манометров попадают под различные нормативные документы по безопасности или внутренние регламенты предприятия.

Способ установки с помощью импульсивной трубки

Кроме названных способов монтажа, используют и такой, как монтаж с использованием импульсной трубки. Она необходима для защиты механизма измерительного прибора от перепадов напора.

Для установки измерительного прибора таким способом имеет смысл сначала установить адаптер, затем трубку, трехходовой кран и только после этого можно будет устанавливать сам датчик.

Импульсная трубка используется тогда, когда рабочая среда, например пар, обладает рабочей температурой, превышающей нормативы замеряемых характеристик. Наличие трубки предотвращает контакт между рабочей средой и измерителем напора.

Порядок процедуры

Если по итогу поверки манометров необходимо Свидетельство о поверке, протокол поверки прибора, проводить ее может только аттестованный специалист. Организация, оказывающая услуги, должна быть внесена в Росреестр.

Поверка манометров проводится в лаборатории при соблюдении нормальных условий окружающей среды при помощи аттестованного метрологического оборудования с соблюдением требований Методики поверки.

Порядок проведения поверки манометра:

- Внешний вид.

- Опробование: Поверяемый манометр устанавливается на оборудование подаётся максимальное давление, манометр выдерживается на максимальном давлении, затем давление плавно снижают до 0.

- Контроль показаний: Проводится сравнение показаний эталона и поверяемого манометра.

- По проведенным процедурам делается вывод о пригодности или непригодности применения

Особенности монтажа

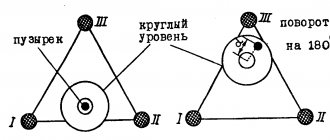

Измеритель напора должен быть смонтирован только в вертикальном положении. Это должно обеспечить нормальное прочтение полученных данных. Шкала измерителя может быть наклонена на угол не более 30°. Датчик должен быть освещен и огражден от воздействия лучей солнца и низких температур.

После того, как устройство установлено и система готова эксплуатации в штатном режиме, то обеспечения сохранности прибора, не целесообразно сразу нагружать установленное измерительное оборудование. Напор целесообразно поднимать постепенно, без каких-либо скачков и, не пересекая пределов установленных границ.

При установке измерителя на место необходимо герметичность соединения измерителя и штуцера, в который его вмонтировали. Для этого применяют различные герметизирующие материалы, например, ФУМ лента или нить. Для повышения надежности можно герметизирующие материалы обработать герметиком. Все используемые материалы должна соответствовать условиям эксплуатации, то есть, если в системе трубопроводом использован перегретый пар (минимальная температура 130 °C), то установка ФУМ ленты, рассчитанной на рабочую температуру 95 °C недопустимо. Кстати, некоторые монтажные организации, по старинке, в качестве изолирующего материала применяют паклю, надо заметить, что это не приветствуется.

Самостоятельная проверка манометра

Если ваша задача — не зафиксировать сроки поверки манометра документально, а убедиться в его работе, то можно провести проверку манометра самостоятельно. Для этого понадобится контрольный прибор.

Проверка исправности манометра:

- Установите манометр для проверки в емкость. Дождитесь, пока стрелка остановится.

- Удалите устройство. Установите туда же контрольный манометр.

- Сопоставьте полученные показания.

- Если они не совпадают, необходимо произвести ремонт манометра или заменить его.

Периодичность проверки манометров в домашних хозяйствах и на предприятиях не из сфер, попадающих под ГРОЕИ, также следует установить в соответствии с техпаспортом приборов.

Подбор манометра и требования к его установке и эксплуатации.

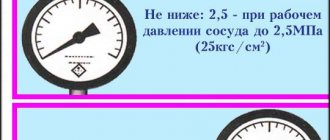

| Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Примечание: 2,5 — при рабочем давлении сосуда до 2,5 МПа (25 кгс/см2); 1,5 — при рабочем давлении сосуда свыше 2,5 МПа (25 кгс/см2). |

| Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы |

| На шкале манометра должна быть нанесена красная черта, указывающая максимальное рабочее давление в сосуде. Примечание: Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра. |

| Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу. |

| Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм. Примечание: Установка манометров на высоте более 3 м от уровня площадки не разрешается. |

| Между манометром и сосудом, должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного манометра. Примечание: На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/см2) или при температуре среды выше 250°С, а также с взрывоопасной средой или вредными веществами 1 и 2 классов опасности, вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания. |

| Манометр не допускается к применению в случаях: когда отсутствует пломба или клеймо с отметкой о проведении проверки; просрочен срок проверки; стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора; разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний. Примечание: Проверка манометров с их пломбированием или клеймением производится не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владелец сосуда должен производить дополнительную проверку рабочих манометров контрольным манометром с записью результатов в журнале контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проведением рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности. |

Для проверки работоспособности и замены манометра применяются трехходовые краны, которые позволяют отключать (изолировать) манометр от рабочей среды и проводить разрядку манометра до атмосферного давления – это позволяет контролировать возврат стрелки манометра к нулевому показанию, а также проводить безопасную замену манометра.

Примечание: Манометр не допускается к применению если:

1. Отсутствует пломба или клеймо с отметкой о проведении проверки;

2. Истёк срок государственной поверки;

3. Стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

4. Разбито стекло или имеются повреждения, которые могут отразиться на правильности показаний.

Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На шкале манометра должна быть нанесена красная черта или прикреплена к корпусу металлическая пластина, окрашенная в красный цвет, указывающие максимально допустимое рабочее давление.

| Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Примечание: 2,5 — при рабочем давлении сосуда до 2,5 МПа (25 кгс/см2); 1,5 — при рабочем давлении сосуда свыше 2,5 МПа (25 кгс/см2). |

| Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы |

| На шкале манометра должна быть нанесена красная черта, указывающая максимальное рабочее давление в сосуде. Примечание: Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра. |

| Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу. |

| Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм. Примечание: Установка манометров на высоте более 3 м от уровня площадки не разрешается. |

| Между манометром и сосудом, должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного манометра. Примечание: На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/см2) или при температуре среды выше 250°С, а также с взрывоопасной средой или вредными веществами 1 и 2 классов опасности, вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания. |

| Манометр не допускается к применению в случаях: когда отсутствует пломба или клеймо с отметкой о проведении проверки; просрочен срок проверки; стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора; разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний. Примечание: Проверка манометров с их пломбированием или клеймением производится не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владелец сосуда должен производить дополнительную проверку рабочих манометров контрольным манометром с записью результатов в журнале контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проведением рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности. |

Для проверки работоспособности и замены манометра применяются трехходовые краны, которые позволяют отключать (изолировать) манометр от рабочей среды и проводить разрядку манометра до атмосферного давления – это позволяет контролировать возврат стрелки манометра к нулевому показанию, а также проводить безопасную замену манометра.

Примечание: Манометр не допускается к применению если:

1. Отсутствует пломба или клеймо с отметкой о проведении проверки;

2. Истёк срок государственной поверки;

3. Стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

4. Разбито стекло или имеются повреждения, которые могут отразиться на правильности показаний.

Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На шкале манометра должна быть нанесена красная черта или прикреплена к корпусу металлическая пластина, окрашенная в красный цвет, указывающие максимально допустимое рабочее давление.

Необходимость использования газовых редукторов

Без установки специального устройства – редуктора – давление в автономной газовой сети теряет стабильность и меняется в зависимости от наполнения баллона и состава топлива. Чтобы этого не происходило, и устанавливают прибор с расходомером-манометром, по показаниям которого можно судить о рабочем давлении.

Редукторы устанавливают на емкости с различными видами газа. В бытовых целях используют баллоны с пропаново-бутановой смесью, и приобретать следует именно пропановые модели

Регулирующее оборудование требует обслуживания и время от времени проходит поверку, которую производят представители обслуживающей организации – службы Горгаза или Облгаза.

Собственники жилья не допускаются к поверке газовых редукторов, но могут контролировать действия рабочих, поэтому разберем по порядку все важные моменты – от конструкции прибора до периодичности вызова газовиков.

Устройство, принцип работы и виды

Конструкция редуктора отличается простотой, но в основе его производства лежит высокая точность изготовления всех элементов.

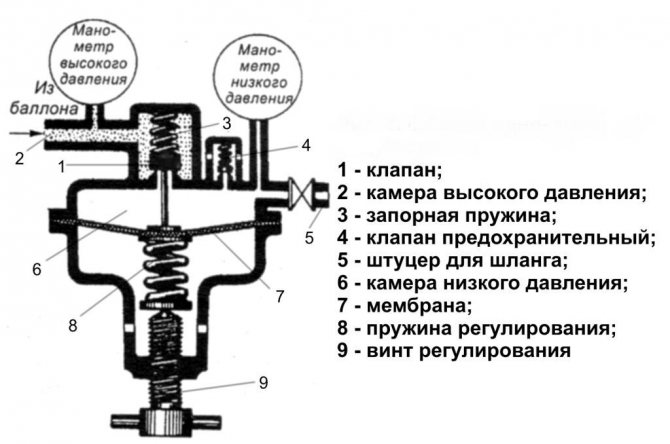

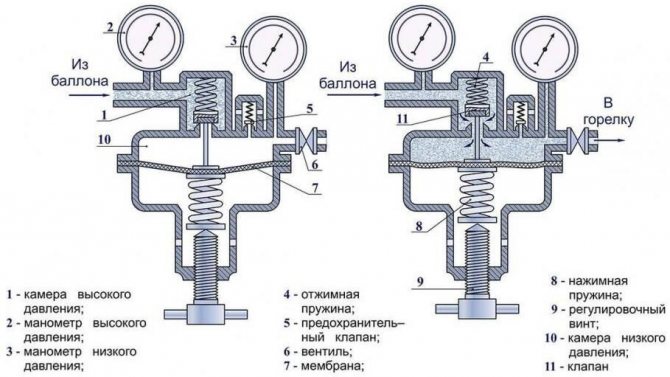

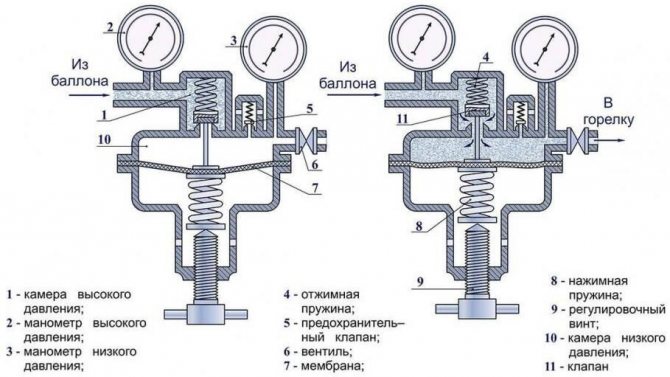

Схема однокамерного редуктора с двумя манометрами, позволяющими следить за изменениями параметров, и регулировочным винтом для снижения рабочего давлениями

Устройства у разных производителей могут отличаться, но основные части конструкции остаются одинаковыми.

Детали пропанового устройства:

- металлический или полимерный корпус;

- присоединительный патрубок с накидной гайкой;

- рабочий патрубок с резьбой;

- фильтрующий узел;

- две камеры, между которыми расположена мембрана;

- клапан с седлом на штоке;

- две пружины – задающая и возвратная;

- манометр.

Выделяют два вида пропановых редукторов: 1-ступенчатые и 2-ступенчатые. Отличие состоит в способе понижения напора: в одноступенчатом процесс происходит в один этап, в двухступенчатом – в два. Конструкционное отличие второго – в наличии камеры высокого давления и дополнительного клапана.

Двухступенчатое устройство целесообразно применять для баллонов, у которых на входе высокое давление, но в быту чаще используют одноступенчатые модели.

Характеристики указаны на корпусе редуктора. Штамп наносят несмываемой краской в заводских условиях, информация включает предельные параметры давления, производительность, дату выпуска, тип газа

Чтобы отличить пропановый прибор от кислородного или других, его помечают красным цветом, но встречаются и устройства «металлик».

Принцип работы состоит в регулировке давления. Поступая через патрубок в камеру высокого давления, газ давит на мембрану. Клапан открывается посредством пружины и пропускает топливо в следующий отсек – камеру низкого давления.

Там газ воздействует на мембрану с другой стороны, в результате чего давление приобретает рабочие параметры. Как только это происходит, клапан закрывается. Процесс повторяется по мере изменения параметров.

При выборе адаптера необходимо учитывать такие характеристики, как раб. температура, максимальное и рабочее давление, расход газа, способ подключения

Соединение с газопроводом, ведущим к газовой плите, осуществляется через входной патрубок. Для бытовых баллонов выпускают устройства с ниппельным отводом с типовым диаметром 6,3 мм. Они дешевле, чем редукторы для сварочного оборудования.

Правила безопасной эксплуатации

Согласно инструкции по безопасной эксплуатации редукторов для газовых баллонов, необходимо соблюдать ряд правил. Перед использованием устройства нужно убедиться в его исправности и обязательно уточнить дату поверки. Если со дня последней поверки прошло больше года, оборудование применять нельзя – необходимо связаться с технической службой и вызвать специалиста.

Также нужно проверить, хорошо ли работает регулировочный винт, и не произошла ли за время простоя разгерметизация соединений. Самый простой способ самостоятельной проверки – с помощью мыльного раствора

Разрешен ввод адаптера только с исправным манометром (или манометрами). Для проверки открывают вентиль баллона и следят за стрелками на приборах. Рабочее давление устанавливают, исходя из показаний манометра низкого давления. Для регулировки медленно поворачивают винт.

При закрытом вентиле производить установку рабочих параметров нельзя. Показатели манометра высокого давления пригодятся, когда вы захотите узнать о наличии пропана в баллонах.

Иногда случаются неприятности, при которых следует срочно вызывать аварийную газовую службу, но некоторые мероприятия можно провести самостоятельно. Если редуктор замерзает, его отогревают паром или горячей водой, предварительно перекрыв и изолировав баллон.

Если вы надолго уезжаете из дома, газ необходимо перекрыть – повернуть отсекатель, установленный внутри дома, и обязательно затянуть вентиль баллона.

Нельзя производить следующие действия:

- выполнять сварочные работы вблизи действующего газового оборудования;

- проверять герметичность открытым огнем – зажигалкой или спичкой;

- отогревать замерзшую арматуру открытым огнем;

- устанавливать редукторы другого назначения – например, для кислородных или ацетиленовых баллонов;

- использовать манометры с неподходящими техническими характеристиками;

- применять не прошедшие поверку, неисправные манометы.

Если устройства или соединения имеют видимые механические повреждения, не рекомендуем использовать автономную сеть – следует вызвать специалиста, который проверит пригодность оборудования и выдаст положительное заключение.

Если нарушилась функциональность редуктора и он стал самопроизвольно пропускать газ, его нужно снять и отремонтировать. Неполадки часто возникают из-за того, что клапан перестает плотно прилегать к седлу

С правилами по безопасной эксплуатации газовых приборов можно ознакомиться в ПБ 03-576-03.

Использование манометров на баллонах с опасными газами

Для точного контроля остаточного давления в баллонах с кислородом, ацетиленом и другими взрывоопасными газами и смесями используют специально разработанные манометры, которые инженеры называют «кислородными». Такие манометры отличаются тем, что в процессе производства они проходят специальную технологическую процедуру очистки сухим воздухом. С их внутренних частей, которые вступают в непосредственный контакт с кислородом, удаляют все масло и смазку, оставшиеся после механической обработки. Иначе кислород, вступив в контакт с жирами или маслами, быстро окислит их, смесь воспламенится и разрушит манометр.

Пример воспламенившегося манометра, установленного на кислородную магистраль

Инструкция по изготовлению прибора своими руками

Чтобы не тратить деньги на покупку готового топливного манометра, можно его смастерить своими руками. Необходимо собрать правильно все комплектующие, чтобы измерения были точными

Это важно для диагностики топливной системы

Инструменты и материалы

Для того чтобы изготовить топливный измеритель, нужно подготовить следующие комплектующие:

- Манометр лучше брать ВАЗовский с возможностью измерения давления масла. Для этого отворачивается штуцер для бензина, шланг вставляется вместо регулятора давления масла. Если резьбовое соединение не подойдет, придется приобрести переходник.

- Переходник — штуцер с резьбой 7/16-20 UNF.

- Бензофильтр приобретаем ради его штуцеров. Поэтому купить можно самый дешевый бензофильтр или найти б/у, отрезать у него штуцеры, слегка развальцевав концы. Если есть возможность штуцер можно выточить самому.

- Хомуты – 4 шт.

- Топливный шланг длиной около метра.

- Соединитель топливной системы в виде буквы «Y».

Остается собрать конструкцию.

Этапы

Если собраны все нужные детали, сборка состоит из последовательности действий:

- На первом этапе бензошнур разрезается на три части.

- Далее бензиновый шланг нужно присоединить к соединителю топливной системы. Надежность соединения обеспечивается хомутами. Места соединений должны быть хорошо загерметизированы, не пропускать воздух, иначе полученные при измерениях показания будут неверными.

- К одному из концов топливного шнура присоединяем манометр. Его также нужно надежно закрепить с помощью штуцера и хомута. Из штуцера манометра нужно извлечь, для измерений он не нужен.

Самодельное устройство можно использовать для контроля и регулировки давления в топливной системе.

С этим читают

Организация поверки манометров

Специалисты стремятся к тому, чтобы сделать ежегодную необходимость в поверке средств измерений минимально обременительной для клиентов. У нас доступна бесплатная ! Отправьте нам заявку установленной формы — и мы сами отследим, когда настанет срок очередной поверки ваших измерительных приборов и заблаговременно напомним вам об этом.

С 2022 года поверка манометров в доступна в формате «под ключ»: Вам необходимо только связаться с нами любым удобным способом – все остальные вопросы по организации и осуществлению процесса мы берем на себя!

Поверка – совокупность действий, производимых с целью оценки погрешностей средства измерений и установления их пригодности к применению.

Поверка осуществляется при выпуске средств измерений из производства или ремонта, при их применении и ввозе в Республику Беларусь.

Для чего контролировать остаточное давление в баллоне?

Еще одна причина взрыва баллона – смешение газов. Давление, под которым газ хранится в баллоне, — 150-200 бар. По мере расходования газа давление снижается. Если не контролировать остаточное давление и дать ему опуститься ниже требуемого, произойдет подсос окружающего воздуха с влагой или газа из соседнего баллона одной магистрали. Например, газовая сварка – это два разных газа: ацетилен и кислород. При правильной пропорции они дают равномерное горение при смешивании. Но при подсосе одного газа в другой происходит неконтролируемое смешивание, из-за которого произойдет взрыв.

Сроки поверки манометров

В случае, когда вы сдали на поверку манометр, будьте готовы к тому, что вам его вернут только через 14 рабочих дней. Для эталонных приборов сверка осуществляется в течении 7 рабочих дней. Следует заранее отправить или заполнить заявку, чтобы поверка прошла в срок. Так же, если вы собираетесь везти на сверку прибор, который был опломбирован или клеймен, следует вызвать специалиста, выполнявшего услуги, и снять измерительный аппарат. Если вы можете вызвать специалиста на объект для калибровки манометра, то это займет целый рабочий день.