Правильный выбор фрезы для ЧПУ фрезера определяет, в итоге, качество изделия и эффективность процесса обработки материала. Поэтому важно иметь хотя бы базовые представления об этих инструментах, особенно учитывая их многообразие: богатый выбор типоразмеров, геометрии, различия материалов из которых они изготовлены, наличие защитных покрытий и т.д.

Кроме того, это еще и экономический вопрос — цена фрезы должна соотноситься с экономикой решаемых ею задач.

Итак, для выбора фрезы, прежде всего, принимают во внимание четыре основных момента:

Какой материал требуется обработать?

Обработка дерева, пластика, металла и других материалов, определяет требования к твердости фрезы. Чем плотнее обрабатываемый материал, тем большую твердость должен иметь инструмент. Фрезы, изготовленные из высококачественного сплава с высоким значением HRC (твердость по шкале Роквелла), способны резать цветные металлы и сталь, но, соответственно, имеют более высокую цену. Использовать их для обработки мягких материалов экономически нецелесообразно, кроме того, для разных материалов режущие грани затачиваются под различными углами.

Фрезы для металлов и стали часто имеют специальное защитное покрытие, обеспечивающие длительную износостойкость инструмента. Наиболее часто это AlTiN – высокотехнологичный, очень твердый слой нитрида алюмо-титана.

Порядок действий на станке

Такой порядок выглядит следующим образом:

- Сначала нужно загрузить устройство в магазин механизма.

- Привязка фрезерной машины. Все оборудование обладает различной длиной, по этому проводятся операции, назначения которых, оповестить станок, о местонахождении точек пространства. Иногда следует заранее настроить все параметры работы с помощью макропеременных, чтобы датчики привязки корректно использовались.

- Привязка изделия к нулю, а именно необходимо настроить отдельную систему координат фрезой или при помощи ручных и автоматических датчиков.

Вид обработки: чистовая или черновая?

Как правило, черновая обработка связана со значительным съемом материала. При этом, к чистоте получаемых поверхностей не предъявляются высокие требования. Для эффективной черновой фрезеровки применяются как фрезы с плоским торцом (EndMill), так и со сферическим (BallNose). Черновой инструмент должен обеспечивать высокую скорость выборки, а значит его размеры должны быть ограничены только размерами самых малых элементов (полостей или выступов) на заготовке.

Для чистовой обработки требуется фреза, которая при обработке формирует гладкие поверхности. В зависимости от геометрии детали, здесь так же применяются EndMill или BallNose фрезы.

Отдельно нужно сказать о фрезах для 3D обработки. В этой группе есть и универсальные фрезы, способные вести и черновую и чистовую обработку. Как правило, это V-образные фрезы со сферическим окончанием.

Чем больше режущих кромок имеет фреза, тем большая скорость подачи для нее доступна, а значит меньше времени требуется на обработку детали.

Считается, что для большинства задач подходят двухзаходные фрезы. Они имеют высокие показатели и скорости обработки и чистоты получаемых поверхностей.

Разновидности фрез по дереву

Фрезы для станков с ЧПУ по дереву делятся на два основных вида:

- Фрезы из быстрорежущей стали с добавлением вольфрама или молибдена для работы с древесиной мягких пород.

- Твердосплавные инструменты для работы с твердыми породами дерева. Их отличают сбалансированность, износостойкость и прочность. Подобные 3D-фрезы для ЧПУ-станков по дереву широко применяют в производстве мебели по индивидуальному заказу.

Кроме того, существуют фрезы из хромокобальтового сплава.

На установках с ЧПУ выполняют большое число операций. Этим обусловлено различие типов, форм и размеров фрез.

Типы фрез по форме и назначению:

Пазовые — для нарезания пазов разной конфигурации. Кромочные — для фрезеровки кромки и придания ей формы. Торцевые — для обработки вертикальных поверхностей. Дисковые — для фрезеровки канавок (бывают пазовые, двух- и трехсторонние). Угловые — для фрезеровки угловых пазов. Концевые — для вырезания контурных выемок и уступов. Шпоночные — для просверливания отверстий. Фасонные — бывают затылованными и остроконечными.

Наиболее широко в деревообрабатывающей промышленности применяют пазовые и кромочные типы фрез. Далее рассмотрим более подробно их виды и назначение.

Пазовые фрезы

Этот тип фрез применяют для выполнения следующих работ:

- фрезеровка разных типов соединительных пазов для конструктивных элементов,

- выполнение пазогребневых соединений,

- фрезеровка соединений вида «шип-паз».

Что касается формы, существует 2 вида пазовых фрез:

Диски. Их режущие кромки (от двух и больше), находятся по периметру и служат для выборки, выравнивания или расширения паза. Они бывают слитыми с основанием диска или заменяемыми. Цилиндрические стержни. Бывают из быстрорежущей или твердосплавной стали.

Все типы пазовых фрез производят по соответствующим стандартам.

Виды пазовых фрез и сферы их применения

Эти инструменты делятся на типы соответственно выполняемым задачам:

- прямые,

- конические,

- галтельные,

- конические,

- v-образные,

- т-образные,

- ласточкин хвост,

- фасонные,

- комбинированные,

- конструкционные,

- кромочные фальцевые,

- торцевые,

- дисковые.

Пазовая v-образная разновидность служит для выполнения наклонных канавок под разными углами. В крупногабаритных деталях для увеличения надежности соединения делают углубленные выборки. Для этого применяют фрезы с длинным хвостовиком. Для повышения скорости и результативности работы используют несколько режущих лезвий, которые производят из твердосплавной стали и закрепляют способом латунной припайки. Торцевые фрезы нужны для производства соединения типа «шип-паз».

Прямые

Такие фрезы служат для выполнения прямых пазов. Они имеют параллельные режущие кромки, которые вращаясь создают выемки в виде цилиндра. Величина кромок влияет на ширину отверстия и качество обработки. Соответственно стандартам, основные размеры фрез:

- внешний диаметр,

- длина хвостовика,

- величина режущей части,

- глубина режущей части.

Конические

Для углубленной фрезеровки применяют удлиненную коническую фрезу. К коническому типу относят режущий инструмент под названием фреза «кукуруза» по дереву для станков с ЧПУ. Основное назначение «кукурузы» — создания декоративной резьбы по дереву.

Галтельные

С их помощью выполняют пазы прямой формы, на дне которых фрезеруется выемка под названием «галтель». Такие пазы используются как направляющие, по которым происходит перемещение отдельных элементов мебели (выдвижных ящиков и др.).

Кроме того, пазовые галтельные фрезы служат для:

- обработки кромок,

- наклонной фрезеровки.

- 3D обработка материала при создании крупногабаритных объемных объектов.

Эти фрезы имеют форму треугольника или полукруга.

Фасонные пазовые фрезы

Служат для создания больших по площади углублений и для обработки боковых поверхностей: от закругления до создания сложных форм. Такие фрезы нужны для производства декоративной деревянной посуды, домашней утвари, шкатулок и др.

Конструкционные

Они необходимы для создания надежных соединений при помощи пазов специальных форм.

Бывают разных видов:

- «ласточкин хвост»,

- т-образные,

- перевернутые т-образные.

Такие пазы служат в качестве направляющих для перемещения выдвижных ящиков, крышек сложных шкатулок. Величина выполняемого паза зависит от общей длины инструмента и его диаметра.

Дисковые

Бывают двух или трехсторонними, с мелкими или нормальными зубьями. Они служат для создания технических пазов и канавок.

Дисковые фрезы бывают:

- целые с прямыми лезвиями;

- с лезвиями, направленными в противоположные стороны;

- со вставными лезвиями;

- затылованные.

Дисковые фрезы имеют несколько уступов, что повышает точность обработки и уменьшает шероховатость поверхности. Они создают пазы любой глубины и ширины.

Кромочные фрезы

Такие виды фрез по дереву для станков с ЧПУ, как кромочные, применяются для обработки кромки и придания ей формы. Они состоят из нескольких частей:

- Хвостовик, который зажимается в принимающем устройстве.

- Режущая часть. Бывает 2 видов: цельнолитая с хвостовиком и сменная. Существуют модели с возможностью установки несколько режущих элементов.

Виды кромочных фрез

В следующем списке перечислены функции, для выполнения которых предназначены кромочные фрезы для станков с ЧПУ по дереву того или иного вида:

Калевочная. Для выполнения сложных орнаментов, прямой обработки, создания волнистой и дугообразной кромки. Прямая. Для создания плоских прямых кромок перпендикулярного типа, выполнения обработки округлой формы применяется фреза прямая. Конусная. Для обработки заготовок перед соединением при изготовлении мебели частно используется именно конусная фреза. Радиусная. Бывает двух видов: вогнутая и выпуклая. Может вращаться в обе стороны. Служит для фигурной обработки разной сложности. Фальцевая. Для изготовления прямоугольных пазов на изогнутых или ровных деталях, в том числе путем двойного прохода. Фигурная. Отличается большой массой и может выполнять работу на большой площади для ускорения обработки. Комбинация разных элементов позволяет создать кромку нужной формы. Галтельная v-образная. Для формирования v-образных вырезов с разным наклоном угла.

Сферы применения

Основные функции кромочной фрезы:

- фигурная обработка кромок при производстве мебели и предметов интерьера (плинтусов и др.),

- выработка канавок и пазов разной формы,

- выполнение вырезов для установки петель дверей или окон,

- выработка углублений для сборки декоративных элементов,

- обработка и обрезка прямых кромок.

Таким образом, кромочные фрезы подходят для выполнения большинства операций по обработке древесины.

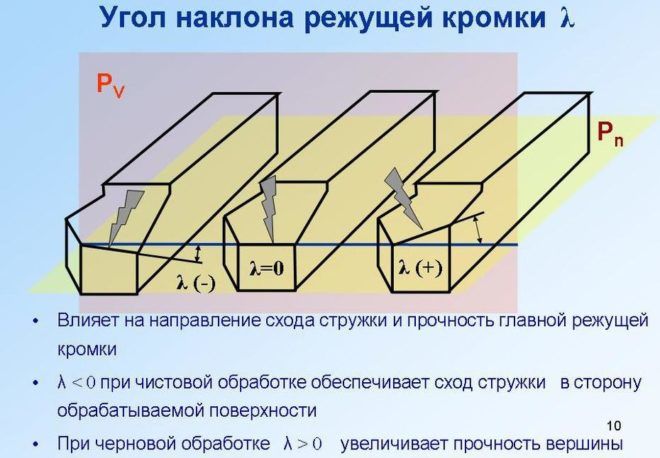

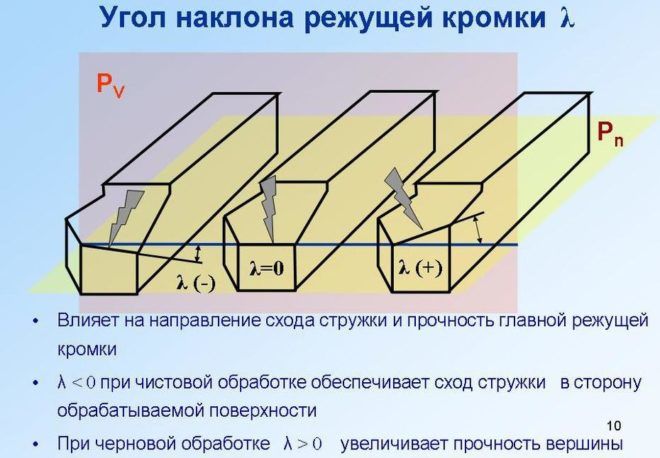

Выбор геометрии фрезы.

Геометрия фрезы, а точнее – режущих кромок это важнейший параметр. Наиболее многочисленной группой являются фрезы со спиральными ножами. Эта геометрия определяет высокое качество обработки поверхности, эффективно отводит стружку из зоны реза, активно охлаждая фрезу. При прочих равных, фрезы, имеющие прямые ножи дешевле спиральных, но дают менее качественный результат.

Особую роль геометрия играет при фрезеровке и раскройке ламинированных или шпонированных материалов. Особенность в том, что верхние слои фрезеруемого материала, режутся и, удаляясь вверх, ломают материал на верхних гранях.

Чтобы этого избежать, используют фрезы с выводом стружки вниз. Если необходимо сохранить ровные грани при сквозном фрезеровании, используют компрессионные фрезы – со встречным направлением реза (сверху-вниз и снизу вверх) или рашпильные фрезы (геометрия «кукуруза»).

Для увеличения скорости или глубокой фрезеровки используются фрезы со стружколомом. Стружколом – насечки нанесенные на режущие грани фрезы, измельчающие стружку и способствующие ее легкому и быстрому выводу из зоны реза.

Общие сведения

Фрезы для проведения различных видов обработки отличаются формами режущих кромок и способами заточки. Затылованные имеют криволинейную форму и фронтальную заточку; применяются они в работе с профилями. Остроконечные с прямым профилем используются при сверлении; их заточка производится по фронтальным или задним сторонам. Существуют фрезы с двумя режущими кромками. Такая конструкция позволяет сделать инструмент и обработку дешевле, увеличить скорость работы и улучшить качество готового изделия.

Со временем режущая кромка инструмента тупится и стирается. Во избежание частой замены фрезы производят из высокопрочных сплавов с длительным сроком службы.

Пройти тест

Материал фрезы.

В последнее время наиболее широкое применение получили высокотехнологичные твердые сплавы, обеспечивающие инструментам высокую твердость и температурную износостойкость. Но еще применяются инструменты и из быстрорежущей инструментальной стали (HSS).

Твердые сплавы — это композитные материалы, в состав которых входят хром, карбиды вольфрама, титана, тантала – как тугоплавкая основа и кобальт, никель, железо – как пластичная металлосвязка. Специально подобранные компоненты, значительно повышают механические и температурные характеристики полученного материала по сравнению с легированными сталями.

Твердые сплавы получают прессованием подготовленной смеси элементов с последующим их спеканием. Они прекрасно поддаются обработке и имеют относительно невысокую цену.

Дополнительной защитой фрез из такого материала может служить покрытие режущей части микронным слоем, например, нитрида алюмо-титана (AlTiN). Это значительно повышает износостойкость фрезы при работе со сталями.

Разумеется, это лишь основные критерии. Профессионалы пользуются более глубокими знаниями материалов и технологий. Но надеемся, приведенная в этой статье информация позволит начинающим ЧПУ фрезеровщикам сделать осознанный выбор фрез для эффективного решения своих задач.

На что следует обращать первоочередное внимание при выборе режущего инструмента

В первую очередь, следует учитывать тип заготовки, подлежащей обработке (твердость поверхности). Это прямо влияет на выбор инструмента: модели с вольфрамовыми, молибденовыми добавками (быстрорежущая сталь), либо твёрдосплавные версии. Важно понимать, что последние весьма дорогое удовольствие. К тому же они узко специализированные (адаптированы под конкретную задачу).

Следующим является ответ на вопрос, что именно предстоит делать этим инструментом:

- выполнять черновую обработку (иссекать поверхностные слои материала, осуществлять первичное формирование модели из заготовки, её раскрой или резку);

- фрезеровать канавки (пазы, впадины, бороздки, выемки);

- проводить высокоточную обработку краёв заготовки и её угловых частей;

- осуществлять чистовую отделку (оптимальным решением для этого является использование инструмента с алмазным напылением);

- создавать плоские и объёмные изображения.

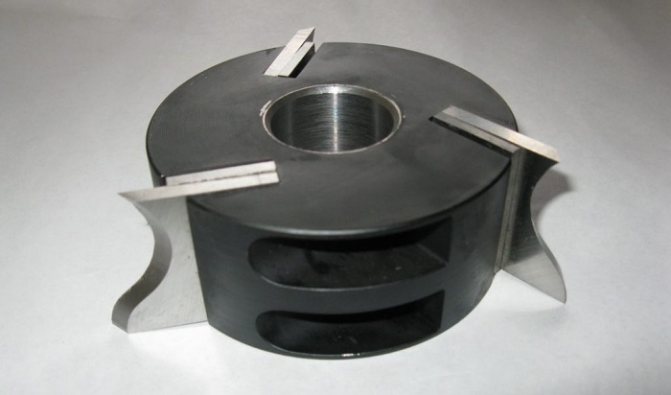

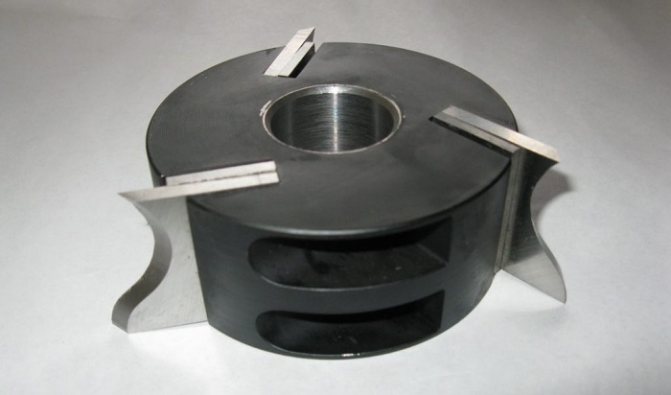

Насадные: особенности и классификация

Насадные фрезы для фрезерного станка по дереву состоят из рабочей части с режущими кромками снаружи и отверстием для посадки на оправку. Основное преимущество такой конструкции заключается в экономии металла на хвостовик для каждой фрезы.

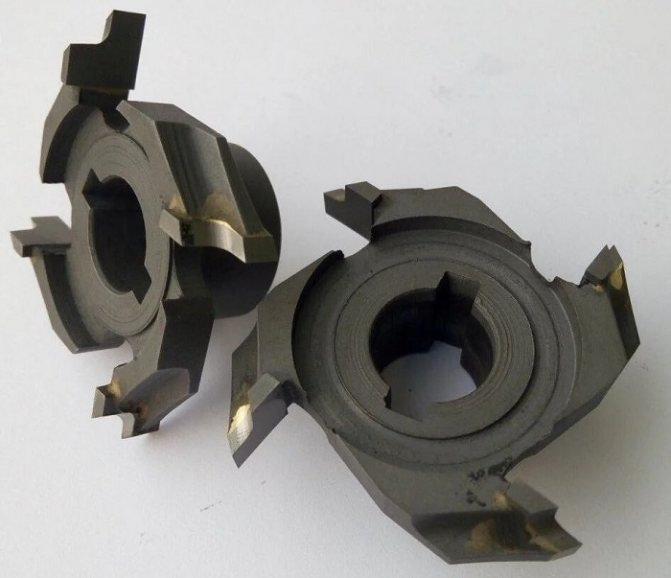

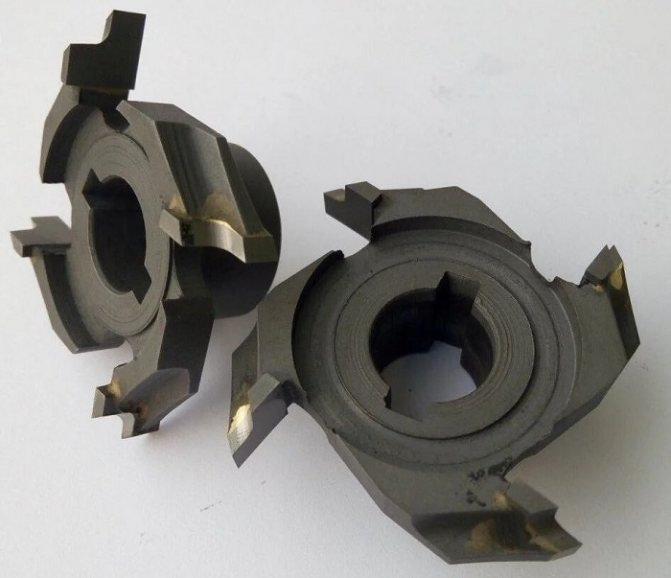

Сборные

Особенность конструкции сборных насадных фрез – режущие кромки крепятся болтами. Преимущества моделей инструмента:

- не требуют трудоемкой заточки;

- быстрая смена режущих пластин;

- возможность устанавливать на один корпус элементы разной конфигурации;

- минимальный расход материалов;

- точная регулировка диаметра;

- большой срок эксплуатации.

К недостаткам относиться вероятность вылета ножа при перегрузках и скоростной обработке.

Важно!

Сборные фрезы для фрезерного станка по дереву имеют сложную конфигурацию и высокую прочность. Они широко применяются при обработке древесины твердых пород, сплавов цветных металлов.

Составные

В составных конструкциях фрез режущие элементы не снимаются. Они припаиваются к корпусу и выполняют только один вид обработки. Изменить размеры и конфигурацию обработки невозможно. К особенностям составных моделей относится:

- жесткое крепление режущих кромок;

- экономия твердосплавных материалов;

- высокая стойкость лезвий;

- возможность составлять блоки из нескольких фрез разного диаметра.

Режущие кромки постепенно притупляются. Заточка производится затыловкой по сложной конфигурации. При этом изменяются размеры фрезы для фрезерного станка по дереву – уменьшается диаметр.

Один корпус служит длительное время. По мере износа, на него припаивается новый комплект режущих элементов.

Цельные

Цельные фрезы для фрезерного станка по дереву вырезаются из цельной заготовки из инструментальной стали. После обработки производится закалка и заточка. Преимущества моделей:

- простая технология изготовления;

- жесткая прочная конструкция;

- могут иметь любую форму;

- заточка по режущей кромке.

При изготовлении цельных фрез по дереву используют инструментальные стали. Они значительно дешевле быстрорежущих и вольфрамовых пластин. Недостаток цельных фрез – изношенный инструмент утилизируется, восстановлению не подлежит.

Цельные фрезы для фрезерного станка по дереву используют для обработки мягких пород дерева. На твердой древесине они быстро изнашиваются, ломаются.

Требования к этому инструменту

Станки, имеющие компьютеризированную систему управления, работающие точно и с большой скоростью, но нуждаются в тщательной оснастке. Чтобы обрабатывать металл, древесину, синтетику и композитные материалы, имеющие разные коэффициенты твердости, нужны фрезы с определенным углом затачивания режущей кромки.

Есть факторы, влияющие на результат работы:

- прочность самого изделия и способность переносить нагрузки;

- расположение лезвий во фрезе и их геометрическая форма;

- устойчивость к износу, позволяющая инструменту сохранить первоначальную заточку длительное время;

- минимальное вибрирование во время производственного процесса.

Существует конструктивное разнообразие фрез для ЧПУ, их изготавливают исключительно из специальных марок закаленной стали. Но технологий всего две:

- Серийный инструмент специалисты производят из цельного фрагмента, применяют для этого быстрорежущую твердую сталь. Среди главных достоинств – точное исполнение, гарантия жесткости, способность работать с максимальной нагрузкой.

- На стальном теле – твердый сплав мелкозернистой структуры – делают напайки, воспроизводящие сложную геометрию режущей кромки. Сфера применения – производство инструмента (фасонный, алмазный или крупноразмерный), фрез для деревообработки (ручные инструменты).