Отрезной круг является разновидностью расходного инструмента. Он предназначен для нарезки материалов самых разных типов. По конструктивному исполнению выглядит, как диск с поверхностью, на которую нанесен слой абразивной смеси. Жесткость обеспечивается армированием стекловолоконной сеткой. Такое технологическое решение препятствует откалыванию крупных фрагментов. К разрушению диска приводит исключительно неправильный выбор режима резания либо несоблюдение требований по корректной эксплуатации.

Разновидности отрезных абразивных кругов

Сегодня для подразделения отрезных дисков на виды используются разные критерии. Рассмотрим лишь наиболее популярные.

Предназначение

На основе критерия «сфера предназначения» абразивные круги формируют следующие группы:

- диски для обработки камня. Применяются для нарезания объектов из асбестоцементных листов (как плоских, так и волнообразных), для распила брусчатки, тротуарной керамогранитной плитки, нещелового кирпича и сооружений из камня;

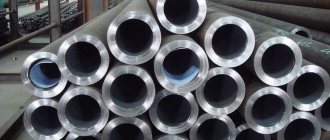

- круги для работы с металлом. Используются с целью нарезки стальных пластин, фасонного металлопроката (например, швеллеров), металлических уголков, профильных трубных изделий, строительной арматуры;

- диски отрезные по дереву. Помимо изделий из древесины и продуктов ее переработки (например, МДФ-плит), нашли применение для реза ГКЛ (аббревиатура словосочетания Гипсокартонный Лист), пластиковых компонентов оконного профиля, а также труб, произведенных из высокопрочного полимера.

Технология производства

По критерию «технология производства» круги отрезные подразделяются на 2 основных типа.

Диски абразивные

Расходный инструмент для обработки металла включает два слоя сетки из стекловолокна, между которыми находится масса, включающая абразивные частицы из таких материалов:

- сверхтвердый электрокорунд;

- карбокорунд – так принято сокращенно называть карбид кремния;

- корунд – глинозем со следующей химической формулой: Аl2О3

Одним из обязательных этапов производства кругов абразивных, используемых при работе с металлом, является термообработка. После ее проведения изделие становится высокоустойчивым к необратимому разрушению. Температура запекания круга составляет +200°С.

Диски алмазные

Применяются, в основном, для нарезки материалов, обладающих особо высокими прочностными характеристиками. Это:

- твердый мелкозернистый бетон марок от M600 до M1000;

- природный камень гранит;

- горная порода, известная под названием мрамор;

- кирпич клинкерный;

- застывший асфальт.

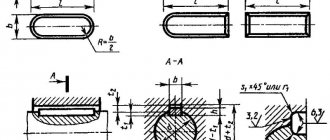

Для производства применяются стальные сплавы. Абразивная смесь, в составе которой имеются крошки/частички алмаза, наносится на поверхность торца диска. Ширина алмазосодержащего слоя обычно принимает значения из диапазона min 1,50 мм, max 3,0 мм

На рынке встречаются такие отрезные инструменты трех видов.

- Диски сплошные. С их помощью осуществляется влажная нарезка материала. Выглядят в виде цельного круга, алмазная кромка которого не прерывается.

- Диски сегментированные. Применяются для выполнения сухой нарезки. Режущая кромка, наполненная алмазными частицами, является совокупностью отдельных равноудаленных сегментов.

- Турбо-диск. Является кругом универсального типа: может вести сухую резку, а также резку с водяным охлаждением, то есть влажную. Такое свойство обеспечивает следующая особенность конструкции данного расходного инструмента: алмазосодержащая кромка изготовлена в виде волны. Это обусловливает возможность естественного охлаждения.

Практические рекомендации

Новый отрезной круг сначала обязательно прокрутите вхолостую около 5 мин, держа «болгарку» с одетым кожухом кругом от себя. Дело в том, что в результате возможных ударов при транспортировке в корпусе круга могут образоваться микроскопические трещины, приводящие к разлету мелких осколков.

Постепенный износ абразивного отрезного круга сопровождается сокращением диаметра круга, поэтому в случае многократного использования постепенно уменьшите глубину резки.

Чтобы охлаждение водой, используемое крайне редко (например, при нагреве отрезаемого металла), было эффективным, сбавьте частоту вращения круга на 30-50%.

Разрезаемый металл закрепляйте только с одной стороны. В противном случае от сильного нагревания он деформируется и может заклинить абразивный круг.

Подачу круга при резке толстого прутка следует снизить на 15-20% во время прохождения половины диаметра, после чего ее можно снова увеличить до первоначального значения.

Хранить абразивный круг с бакелитовой связкой следует в сухом месте, поскольку от влаги прочность связки со временем снижается.

Источник:Александр Чижов

Характеристики

Рабочие параметры отрезных кругов зависят от многих факторов. Рассмотрим лишь наиболее важные.

Тип связки

Тип связки определяет показатель прочности отрезных абразивных кругов, уровень производительности, качество операции резки. В общем случае связка может иметь органическую или неорганическую природу. В первой из этих групп наибольшее распространение получили два ее типа, а во второй – только один.

Вулканитовая связка

Такая связка органического происхождения представляет собой смесь эластомера, известного под названием каучук, с серой. Одним из этапов ее производства является термообработка. Дискам, созданным на базе вулканитовой связки, присуща плотная структура не в ущерб их эластичности. Прочностные характеристики этих расходных инструментов предоставляют возможность осуществлять нарезку со скоростью 50,0 м/сек, 60,0 м/сек, 80,0 м/сек.

Бакелитовая связка

Эта связка тоже имеет органическую природу. Ее основой являются смолы фенолформальдегидного типа, находящиеся в жидком состоянии, или имеющие порошкообразную консистенцию. Для улучшения эксплуатационных характеристик в их состав вводятся специальные наполнители:

- пирит. Иное распространенное наименование этого минерала – железный колчедан;

- алебастр. В данном случае применяется его разновидность с химической формулой СаSО4·2H2О – диаквасульфат элемента кальций;

- криолит. Природный фторид. По-иному он называется гексафторалюминат натрия. Химическая формула такая: Nа3(АlF6)

Работать круги данного типа могут при скорости вращательного движения, превышающей 80 м/сек. У бакелитовой связки имеется один существенный недостаток. Заключается он в малой теплостойкости. Когда температура этого материала достигнет отметки +200°С, он станет хрупким. А при нагреве до 250°С…300°С связка начинает выгорать.

Керамическая связка

У этой связки неорганическое происхождение. В качестве исходных, для ее изготовления выступают следующие материалы:

- полевой шпат. Породообразующий минерал, относящийся к классу силикатов;

- кварц. Еще одна разновидность породообразующего минерала. По твердости кварц превосходят только алмаз, корунд, а также топаз;

- мел. Горная осадочная порода, в состав которой входит скрытокристаллический кальцит;

- жидкое стекло. С точки зрения химии, этот материал является щелочным раствором элемента калий (К) и элемента натрий Nа;

- тальк. Разновидность минерала, относящаяся к обширному классу солей кремниевых кислот – т.н. силикатов. Его химическая формула выглядит так: Мg3Sі4 О10(ОH)2;

- глина с огнеупорными свойствами. Другое ее наименование, получившее широкое распространение, – шамот.

Благодаря особым качествам, присущим керамической связке рассматриваемый режущий инструмент обретает повышенную водостойкость. Кроме того, возрастает его уровень сопротивляемости к негативному воздействию химически агрессивных соединений и диск, к тому же, становится более огнеупорным. К недостатку можно отнести плохую восприимчивость изгибающих нагрузок. Еще один минус – низкий уровень устойчивости к воздействиям, отличающимся импульсным характером, проще говоря, к ударам.

Диаметры кругов

На рынке предлагаются круги отрезные со значениями наружного диаметра (обозначение Dнар.), находящимися в диапазоне 115,00 мм ≤Dнар. ≤500,00 мм.

- Элементами с Dнар.=115,00 мм обычно комплектуются небольшие по габаритам УШМ (аббревиатура словосочетания Углошлифовальная Машинка).

- Диски с Dнар.= 125,00 мм, Dнар.=150,00 мм устанавливаются на болгарках, характеризующихся средними размерами и мощностью такого же уровня.

- Круги с Dнар.=180,00 мм, Dнар.=355,00 мм и больше задействуются при выполнении работ с высокопроизводительным профессиональным инструментом.

Унифицированы диаметры посадочных мест (обозначение Dп.м.). Ниже представлены значения данного параметра для дисков вышеуказанных типоразмеров, установленные нормами ГОСТа 21963-2002.

- Dнар.=115,0 мм – Dп.м.=22,23 мм;

- Dнар.=125,0 мм – Dп.м.= 32,0 мм; 22,23 мм; 20,0 мм;13,0 мм;

- Dнар.=150,0 мм – Dп.м.= 32,0 мм; 22,23 мм; 20,0 мм;13,0 мм;

- Dнар.=180,0 мм – Dп.м.= 32,0 мм; 22,23 мм; 22,0 мм;

- Dнар.=355,0 мм – Dп.м.= 40,0мм; 32,0 мм; 25,4 мм; 22,23 мм;

- Dнар.=500,0 мм – Dп.м.= 60,0 мм; 51,0 мм;40,0 мм; 32,0 мм.

Зернистость

Уровень зернистости сказывается на способности (с точки зрения законов физики) отрезного круга выполнять свои функции. Чем больше численное значение данной характеристики, тем режущие свойства этого расходного инструмента выше. Размер фракции абразивной массы варьируется в таком диапазоне: минимум 100 мкм; максимум 2000 мкм.

Однако, прочностные характеристики отрезного диска ухудшают присутствующие в его составе крупные частицы/зерна.

Абразивная смесь

Качество работы рассматриваемого расходного инструмента определяется не только лишь размером фракций, но также формой и свойствами абразивного компонента. Так, к нарезанию объектов, выполненных из стали, наиболее подходит конфигурация зерен материала электрокорунд. Для нарезки цветных металлов и их сплавов, а также неметаллических изделий предназначены частицы кремния карбида, поскольку они характеризуются большей твердостью.

Весьма значимым качеством абразива является его уровень теплостойкости. В этом плане приведем несколько актуальных цифр.

- Лучшая термостойкость присуща корундовым абразивам. Они способны работать при температуре (обозначение Т), колеблющейся в диапазоне 1700°С≤Т≤ 1900°С.

- Наименьшая теплостойкость характерна карбиду бора (В4С) и абразивам, содержащим алмазную крошку. Допустимые максимальные пределы изменения их рабочей температуры следующие:700°С≤Т≤ 800°С.

Толщина отрезных кругов

В быту обычно применяются отрезные диски, толщина (обозначение S) которых, не покидает диапазон 1,00 мм ≤S≤ 5,00 мм. Останавливать свой выбор на тонких кругах следует, когда в распоряжении имеется маломощная УШМ. В основе этого тезиса лежат законы физики. Процедура нарезания с помощью тонких дисков выполняется быстрее и с небольшими затратами сил, поскольку сопротивление материалов в данном случае уменьшается.

При изготовлении расходных инструментов данного типа предприятия-производители практикуют следующий подход: толщина кругов, внешний диаметр которых принято относить к группе малых и средних, может быть любой. У дисков с большими диаметрами величина этого параметра обычно максимальная из всех возможных.

Отрезные круги и диски. Что и как пилим?

Отдел электроинструмента любого строительного магазина увешан гроздьями кругов и дисков самого разнообразного вида. Попробуем разобраться в этом множестве.

1. Резка древесины.

Доски и строительные плиты распиливаются дисковой пилой (она же — «паркетка», она же — циркулярная пила).

Понятно, что ещё есть цепная пила, сабельная пила или электролобзик, но мы об этом не говорим, т.к. наш рассказ – про диски. Режущий элемент в дисковых пилах — пильный диск:

Дисковые пилы отличаются, прежде всего, размерами пильного диска. Самые популярные пилы — с размерами дисков от 160мм до 190мм. Чем больше диск, тем глубже пропил он может сделать. Диск размером 160 мм обеспечивает пропил на глубину до 52мм, соответственно, такой пилой можно пилить все строительные плиты (фанеру, OSB, ДСП) и доски толщиной до 50мм. Если предполагается пилить более толстые материалы, либо требуется пилить доски 50мм под углом (пример — на фото ниже),

то нам нужна пила под более крупный диск. Например, диск 190мм даёт глубину пропила 63мм.

Но пильные диски отличаются друг от друга не только размером. В их применении есть 2 важных параметра — скорость пропила и его качество. Причём эти параметры обратно пропорциональны друг другу — быстрый распил даёт грубый, неаккуратный рез, и наоборот. Оба этих параметра зависят от размера и количества зубьев на диске. Диск для быстрого грубого реза имеет крупные редкие зубья:

, а диск для ровного (но более медленного) пиления имеет более частые и мелкие зубья:

В каких случаях требуется ровный рез, а в каких можно обойтись грубым?

Если мы распиливаем доску и брусок, нас вполне устроит грубый рез и диск 20-24 зубца (а в некоторых случаях вообще подойдёт бензопила). А вот если мы хотим пилить листовые материалы, края которых могут крошиться и расслаиваться при грубом пилении — фанера, ДСП, OSB — то мы должны использовать диски для более ровного пиления — 36-40 зубцов. Ну а если надо пилить такую нежную вещь, как ламинат, то берем диск с 56-64 зубцами.

Кроме размера диска и количества зубцов есть третий важный параметр — диаметр посадочного отверстия. Он указан в названии каждого диска, причём их указано несколько, через дробь — 20/16мм, или 30/20/16мм. Это значит , что в комплекте с диском идёт переходник , позволяющий устанавливать диск на пилы с разным посадочным размером. К сожалению, у разных производителей и разных моделей эти размеры разные, например у пил MAKITA это 20мм и 30мм, у HITACHI — 30мм, у BOSCH — 16, 20 и 30мм. Поэтому, покупая диск, обязательно уточните размер посадочного отверстия.

Дисковые пилы используются при любом деревянном строительстве. А диски для них — это расходный материал, они со временем тупятся, точить их готовы не все, проще купить новый. А диски, которые входят в комплект при покупке пилы, чаще всего являются «учебно-тренировочными» и на долгую их службу рассчитывать нельзя. Поэтому, приобретая пилу, сразу возьмите про запас и диски необходимого типа и размера.

2. Резка твердых материалов — бетона, камня, кирпича и керамической плитки.

Лучшие диски для резки таких твердых материалов — алмазные. Т.е. режущим элементом в них является алмазная крошка, внедренная на определенную глубину в металлическую кромку диска.

Темные точки на фото — алмазы.

Алмазный диск, собственно, не режет, а перемалывает материал в мелкую пыль. По мере резки металлическая связка истирается и кристаллы алмаза вылетают с поверхности диска, открывая следующий слой алмазов. Таким образом, алмазный диск во время работы стирается и имеет конечный ресурс использования.

Поскольку бетон, кирпич и плитка — материалы , довольно разные по своим свойствам, то и диски для их пиления будут отличаться по своему виду. Главное отличие — в форме режущей кромки. По этой характеристике диски могут быть:

А). Несегментные – с обычной гладкой кромкой

Такие диски применяются для резкиплитки и керамогранита. Всё это — хрупкие материалы, поэтому они могут перенести резку только гладким диском.

При этом есть отдельные диски для резки облицовочной плитки:

и диски для резки керамогранита:

Диск для керамогранита можно использовать не только с «болгаркой», но и с электрическим плиткорезом. И плитку и керамогранит рекомендуется пилить, используя охлаждение водой (подавать воду в место резки)

Б). Сегментные — режущая кромка разделена на сегменты:

Разделение на сегменты увеличивает производительность резки — такой диск быстрее режет и лучше переносит перегрев. Такими дисками мы режем кирпич, камень и бетон. Вот такие диски из нашего ассортимента:

В). Турбированные (тип TURBO)

Эти диски имеют специальную форму режущей кромки — прерывистую и усиленную, по сравнению с обычным сегментным диском. Это позволяет увеличить скорость и качество резки , а также позволяет справиться с резкойармированного бетона (с арматурой внутри). Вот эти диски:

3. Резка металла.

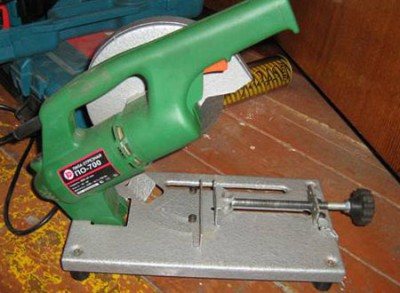

Диски для резки металла чаще называют отрезными кругами:

Эти диски – не алмазные. Режущим материалом в них является карбид кремния или электрокорунд, а связкой – бакелитовая смола. Толщина диска может быть разной – чаще всего 1,2мм или 2,5мм. Чем толщина диска больше, тем он прочнее и тем дольше прослужит. Однако с увеличением толщины уменьшается аккуратность разреза. Для более тонкой работы, следует выбрать круг с меньшей толщиной, так линия разреза будет более аккуратной, но и работать с ним следует осторожнее. Кроме того, чем больше толщина металла, тем больше должна быть толщина самого диска.

Ну и конечно, все диски для твердых материалов или металла есть разных размеров — от 115мм до 230мм. Размер диска зависит от применяемого для резки инструмента. В большинстве случаев этот инструмент — угловая шлифмашина (она же УШМ, она же «болгарка»).

Самые популярные болгарки — под диск 125мм и 230мм. Но для резки плитки чаще всего используются диски по диаметром 180мм и 200мм — они работают в электрических плиткорезах:

В общем, есть выбор для любой задачи. Главное – соблюдайте меры безопасности при резке дисками – работайте в защитных очках и перчатках и правильно подбирайте диски!

[shop:00-00010519,00-00005926,НС-00000340]

[shop:Н-000011687,НC-00001800,НC-00001797]

Преимущества и недостатки

Как и у всех других видов продукции, применяемой в технической сфере, у рассматриваемого расходного инструментария имеются свои положительные и негативные стороны.

Абразивные диски

В число главных достоинств абразивных кругов эксперты относят:

- широкий ассортимент изделий;

- приемлемая цена;

- активная эксплуатация круга не приводит к его затуплению;

- диск охлаждается естественным образом за счет пористой зернистой структуры.

Из недостатков абразивных кругов опытные домашние мастера выделяют такие:

- быстрый износ;

- в ходе резки появляется характерный стойкий запах;

- при нарезании формируется сноп раскаленных искр.

Алмазные диски

К преимуществам алмазосодержащего режущего инструментария профессионалы и опытные домашние мастера относят:

- в ходе нарезки искры если и образуются, то в очень небольшом количестве;

- отсутствие тяжелого запаха гари;

- стойкость к износу при активной эксплуатации;

- рез выполняется с высокой точностью.

Недостатки у алмазных дисков следующие:

- относительно низкая термостойкость;

- высокая цена.

Диски для работы с алюминием

Цветные металлы обладают повышенной вязкостью, из-за чего при их резке дисками для стали и чугуна могут возникать различные трудности, связанные с тем, что из зоны резки не отводится стружка. Она способствует засаливанию абразива и ухудшает его режущие способности. Поэтому при резке изделий из алюминия или сплавов на его основе используют специальные диски, имеющие более мягкую вязку. Это способствует самозатачиваемости дисков, но способствует более ускоренному износу.

Абразивы для резки алюминия выпускаются ограниченным количеством производителей. Большинство изготовителей используют в обозначении более широкий спектр применения – для работы с цветными металлами.

Советы по правильному выбору

Корректный подбор образца отрезного расходного инструментария предполагает учет ниже перечисленных факторов.

- Предназначение диска. Разновидность материала, который способен обрабатывать круг, указывается определенным цветом либо соответствующим графическим изображением. Более подробно этот аспект будет рассмотрен ниже.

- Тип связки. Кроме того, не помешает выяснить факт присутствия упрочняющего элемента.

- Скорость работы. Обычно значение этого параметра размещается на рабочей поверхности диска. Но допускается и цветовая маркировка скорости: до 100,00 м/сек – зеленая поперечная полоса; до 80,00 м/сек – полоса красного цвета; до 63,00 м/сек – поперечная полоса желтого цвета.

- Максимально допустимое количество оборотов. Значение этого параметра должно быть меньшим либо равным частоте вращения УШМ.

- Толщина диска.

- Размер посадочного места круга.

- Наружный диаметр расходного инструмента.

- Зернистость абразивного вещества. Средний размер фракции возрастает с уменьшением числа, обозначающего степень зернистости.

- Срок годности диска.

- Категория совместимых устройств. В частности, стационарные УШМ либо ручные болгарки.

Правила выбора отрезного круга

При покупке первым делом обращают внимание на внешний диаметр, он должен полностью соответствовать типу используемого инструмента. Далее определяют диаметр посадочного отверстия. Для каждого типоразмера предусмотрены такие стандартные параметры, как окружная скорость и количество оборотов. Также важно использовать абразивный круг именно для того типа металла, для которого он предназначен. Обычно производители указывают эти данные на внешней стороне круга.

При покупке важно учитывать и срок годности расходника. Так как используемые для связки материалы могут со временем терять упругость и рассыхаться, что скажется на эксплуатационных свойствах диска.

Цветовая маркировка рабочего материала

Мы уже знаем, что тип материала, для обработки которого предназначен круг, может указываться цветом.

Принцип такой маркировки представлен ниже.

Для алмазосодержащих кругов установлено применение следующих цветов:

- серый – черепица (в том числе силикатная); керамика (включая шамотную и гончарную);

- оранжевый – кирпич всех типов;

- желтый – кафельная плитка, продукция из алебастра;

- синий – природный мрамор, специальный и конструкционный бетон;

- зеленый – твердая горная порода гранит.

Цвета маркировки абразивных дисков означают:

- синий – расходный инструмент, обозначенный таким цветом, предназначен для нарезки стальных объектов;

- зеленый – диск необходимо использовать для реза камня.

Параметры, характерные идеальному кругу

Мнения строителей-профессионалов и опытных домашних мастеров сводятся к следующему: идеальный абразивный диск представляет собой:

- расходный инструмент, в основе которого находится бакелитовая связка, и усиленный упрочняющим элементом;

- тип абразивного вещества: белый электрокорунд – сфера применения – обработка «нержавейки»; простой электрокорунд – для объектов из черного металла;

- оптимальный диапазон толщин отрезного круга, предназначенного для нарезки металла, такой: 1,60 мм ≤S≤ 2,0мм;

- диск по металлу, используемый в быту, характеризуется универсальным наружным диаметром, составляющим 125,00 мм;

- резку стальных объектов рекомендуется проводить кругом с абразивными мелкофракционными частицами.

Ситуация же с алмазосодержащим расходным инструментарием выглядит следующим образом:

- идеальный диск, применяемый с целью резки нещелевого кирпича, природного гранита и высокопрочного бетона вплоть до марки M1000, имеет сегментированную режущую кромку. При этом внешний диаметр всего изделия составляет 350,00 мм, а ширина слоя с частицами алмаза равна 3,50 мм;

- резать Ж/Б-объекты лучше посредством алмазного турбо-диска;

- обработку мрамора и кафельной керамической плитки предпочтительнее вести с использованием сплошного круга, у которого имеется алмазное напыление. Резка в данном случае должна сопровождаться жидкостным охлаждением;

- для создания борозд/канавок, по которым предполагается осуществлять прокладку инженерно-технических коммуникаций, рекомендуется применять диск сегментированный с внешним диаметром 350,00 мм и алмазосодержащим слоем порядка 3,50 мм.

Отрезные диски и круги: маркировка и стандарты

На каждый отрезной диск согласно с действующим в нашей стране законодательством должна быть нанесена информация примерно такого вида: 125 х 1,6 х 22,24 1300, где 125 – это внешний диаметр отрезного круга (миллиметры); 1,6 – толщина полотна круга (миллиметры); 22,24 – посадочный диаметр круга (миллиметры); 13,00 – допустимое количество оборотов в круга в минуту (об/мин).

Если говорить о наиболее стандартных размерах отрезных дисков, то их диаметр обычно равен 22 или 32 миллиметрам.

Отрезной диск, используемый для обработки элементов из дерева

Рекомендации экспертов, касающиеся подбора круга для обработки деревянных объектов, звучат так:

- отдавать предпочтение в данном случае нужно дискам из твердых сплавов, оснащенным для усиления напайкой, характеризующейся повышенным содержанием карбида металла кобальт (СO2С) или карбида металла вольфрам (WC);

- толщина наиболее ходовых кругов по дереву равна 3,20 мм;

- универсальным считается диск, значение наружного диаметра (Dнар.) которого находится в диапазоне 130,0 ≤ Dнар.≤250,0 мм;

- продольный рез лучше осуществлять кругом, имеющим не больше 60 резцов. Для поперечного распила лучше всего подходит отрезной инструмент с 80-90 зубьями. Оптимальные углы наклона резцов такие: продольный рез – 15°…20°, поперечный распил – 5°…15°.

Отрезные диски и круги: производители

Ниже мы рассмотрим самых популярных производителей, которые выпускают сегодня диски отрезные.

Итак, в первую очередь, стоит отметить диски отрезные Луга, а также отрезные диски от компаний InterTool (ИнтерТул), KLINGCPOR (КЛИНГКПУР), АТАMAN (АТАМАН), BARRACUDA (БАРРАКУДА), T.I.P. (ТИП), STERN (СТЕРН). Нельзя не упомянуть тот факт, что каждый из вышеперечисленных производителей выпускает продукцию со своими преимуществами. Так, в некоторых случаях она очень дешева, в некоторых – невероятно долговечна, в некоторых – более чем прогрессивна и тому подобное.